Изобретение относится к области химии, преимущественно к органическим высокомолекулярным соединениям и композициям на их основе, и может найти применение при изготовлении из полимерных композиционных материалов (ПКМ) теплостойких формоустойчивых элементов конструкций, в частности, при производстве малогабаритных и имеющих сложную форму конструктивных элементов моделей летательных аппаратов (ЛА), получаемых с использованием технологии быстрого прототипирования.

Область применения - авиа-, ракето- и машиностроение. Физико-механические характеристики конструкций, выполненных из ПКМ, зависят не только от свойств применяемого наполнителя, степени наполнения и структуры армирования. Не меньшую роль здесь играют упругопрочностные свойства полимерной матрицы, то есть связующего. При изготовлении конструкций из ПКМ тип применяемого связующего определяет следующие свойства (Пластики конструкционного назначения (Реактопласты). Под редакцией Тростянской Е.Б. Москва, Химия, 1974, с.215):

- верхний температурный предел использования материала (термостойкость),

- деформационная устойчивость при действии повышенных температур (теплостойкость),

- длительную прочность и деформируемость (то есть формоустойчивость) в условиях статического и динамического нагружений,

- демпфирование конструкции,

- технологию формования изделий.

Под устойчивостью в условиях действия температуры понимают способность полимерного материала сохранять свои свойства при данной температуре в течение определенного времени (Количественные характеристики поведения полимерных материалов при действии температуры (Препринт). Моисеев Ю.В., Саморядов А.В., Похолок Т.В., Архипов Г.В., Фидлер Х.Н., Хачатурова О.А. Черноголовка, Ордена Ленина Институт химической физики АН СССР, 1986, с.2).

Деформационная теплостойкость и демпфирование в ПКМ зависят от температуры стеклования (Тс) полимерной матрицы. В свою очередь, Тс полимерной матрицы в ПКМ определяется ее составом и температурным режимом отверждения. Поэтому для получения из ПКМ теплостойких формоустойчивых конструкций тщательно выбирают исходные компоненты для связующего, а отверждение проводят по определенному технологическому режиму.

Известна эпоксидная композиция (связующее), которую в настоящее время применяют для изготовления элементов конструкций моделей ЛА с использованием способа контактного формования, состоящая из эпоксидной диановой смолы ЭД-20 (аналог ЭД-5) с молекулярным весом 360-470 и пластификатора-разбавителя дибутилфталата (ДБФ), взятого в количестве 20 массовых частей (мас.ч.) на 100 мас.ч. эпоксидной диановой смолы, (компаунд ЭЖ-5 (К-160)). Отверждение проводят с помощью активного алифатического аминного отвердителя типа полиэтиленполиамин (ПЭПА) в количестве 10-12 мас.ч. на 100 мас.ч. эпоксидной диановой смолы (или 8-10 мас.ч. ПЭПА на 100 мас.ч. компаунда ЭЖ-5 (К-160)) (Справочник по пластическим массам. Том 2. Под редакцией Гарбара М.И., Катаева В.М., Акутина М.С. Москва, Химия, 1969, с.93).

Недостатком этой композиции является инертность используемого пластификатора-разбавителя, который не содержит реакционноспособных групп. Поэтому ДБФ не участвует в формировании сетки химических связей, а аккумулируется на границах глобулярных образований, что приводит к резкому уменьшению прочности, тепло- и химостойкости (Энциклопедия полимеров. Том 3. Москва, Советская энциклопедия, 1977, с.999). Кроме того, техническая смесь аминов, каковым является активный алифатический аминный отвердитель ПЭПА, состоящая из смеси 25 соединений, обеспечивает менее высокие физико-механические свойства, в том числе и теплостойкость, по сравнению с алифатическими аминами, представляющими собой индивидуальные вещества (Лапицкий В.А., Крицук А.А.Физико-механическиесвойстваэпоксидныхполимерови стеклопластиков. Киев, Наукова думка, 1986, с.7-8).

Известен способ получения эпоксидной композиции, который в настоящее время применяют для изготовления элементов конструкций моделей ЛА, включающий приготовление композиции из эпоксидной диановой смолы типа ЭД-20 с молекулярным весом 390-430 и пластификатора-разбавителя ДБФ (18-20 мас.ч. на 100 мас.ч. эпоксидной диановой смолы), которую отверждают ПЭПА в количестве 10 мас.ч. на 100 мас.ч. эпоксидной диановой смолы при обычной температуре (+20-25°С) в течение 24 часов, то есть используют режим холодного отверждения.

Недостатком такого способа получения эпоксидной композиции являются низкие физико-механические свойства, и в первую очередь, теплостойкость получаемого полимера. Это обусловлено тем, что реакции отверждения могут проходить до полного исчерпания реакционноспособных групп только при температуре выше Тс полностью отвержденного полимера (Тс∞) {Пластики конструкционного назначения (Реактопласты). Под редакцией Тростянской Е.Б. Москва, Химия, 1974, с.99). При температурах отверждения ниже Тс∞ в полимере еще остаются реакционноспособные группы, но их взаимодействие между собой или с другими группами затруднено из-за потери сегментальной подвижности сетчатым полимером в результате его застекловывания. Такой полимер находится как бы в “неравновесном” состоянии, и при эксплуатации изделий на его основе при повышенных температурах процесс отверждения будет продолжаться, сопровождаясь изменением размеров, формы и других свойств изделия, так как теплостойкость отвержденного полимера обычно равна или ниже температуры отверждения (Тотв). Для достижения полного отверждения и, следовательно, повышения теплостойкости полимерного материала необходимо, чтобы температура реакционной массы была выше Тс, то есть отверждение необходимо проводить при температурах выше Тс.

Известна композиция, аналогичная описанной выше, но без добавки каких-либо пластификаторов-разбавителей (Справочник по пластическим массам. Том 2. Под редакцией Гарбара М.И., Катаева В.М., Акутина М.С. Москва, Химия, 1969, с.68). Теплостойкость полимера в этом случае является наиболее высокой, так как любой разбавитель, являясь более низкомолекулярным или инертным веществом, препятствует получению максимально сшитого трехмерного полимера. По мере увеличения содержания пластификатора-разбавителя (эластификатора) температура стеклования полимера закономерно снижается (Тагер А.А. Физико-химия полимеров. Москва, Химия, 1968, с.436).

Недостатком такой композиции является отсутствие пластификатора-разбавителя, вследствие чего смола имеет высокую вязкость, и поэтому композиция медленно проникает в поры наполнителя. Произведенный из такой композиции ПКМ имеет низкое качество, его физико-механические свойства, в частности, упругопрочностные характеристики при повышении температуры и воздействии механических нагрузок неудовлетворительны.

Известен способ получения эпоксидной композиции, при котором эпоксидную композицию Л-4 (эпоксидная диановая смола Э-40 с молекулярным весом не более 600 с добавкой пластификатора-разбавителя ДБФ, отвержденная активным алифатическим аминным отвердителем ПЭПА в количестве 8 мас.ч. на 100 мас.ч. эпоксидной диановой смолы) выдерживают при +20°С в течение 20 минут, а затем проводят отверждение при температуре около +100°С в течение 5 часов. Теплостойкость полимеров, отвержденных таким способом, значительно выше, чем у полимеров, отвержденных по ступенчатому режиму: сначала выдержка в течение 24 часов при +20°С, затем при +100°С в течение 5 часов (Чернин И.З. Термомеханическое исследование клеевых композиций на основе эпоксидной смолы и пластификаторов. В книге: Клеи и технология склеивания. Часть 1. Вопросы адгезии и новые синтетические клеи. Под редакцией Кардашова Д.А. Москва, ОНТИ, 1964, с.132).

Недостаток такого способа получения эпоксидной композиции заключается в увеличении скорости гелеобразования, снижении жизнеспособности композиций, повышении экзотермичности процесса отверждения, за счет чего ухудшается пропитываемость наполнителя в ПКМ данной композицией, появляются локальные напряжения из-за неравномерного отверждения полимера по объему ПКМ и увеличиваются структурные дефекты. Все это приводит к снижению упругопрочностных свойств получаемых ПКМ. Кроме того, при использовании технологии быстрого прототипирования для получения ПКМ при производстве элементов конструкций невозможно проведение отверждения изделий по такому режиму сразу после формования в полимерной форме. Как правило, эти формы имеют теплостойкость + 70-80°С, так как температура стеклования полиметилметакрилатов, из которых обычно изготавливают такие формы, составляет около +100°С (Тагер А.А. Физико-химия полимеров. Москва, Химия, 1968, с.194).

Известна принятая за прототип полимерная композиция, предназначенная для сборки электронных медицинских приборов, включающая эпоксидную диановую смолу, алифатический аминный отвердитель, взятый в количестве 7-30 мас.ч. на 100 мас.ч. смолы, дисперсный ферромагнитный металл, взятый в количестве 200-800 мас.ч. на 100 мас.ч. смолы, модификатор - эпоксидная алифатическая смола, взятый в количестве 5-60 мас.ч. на 100 мас.ч. смолы, наполнитель - триоксид висмута, взятый в количестве 200-800 мас.ч. на 100 мас.ч. смолы, и дополнительно продукт согидролиза митилтрихлорсилана с диметилдихлорсиланом, взятый в количестве 0,01-1,00 мас.ч. на 100 мас.ч. смолы (Улуханов А.Г., Власенко Е.В., Белое Г.В., Дульдиер В.И. Авторское свидетельство на изобретение. №1733440, кл. 5 C 08 L 3/00, 1990 г.).

Недостатком композиции-прототипа является, то, что ее назначением является сборка электронных медицинских приборов. Вследствие чего компоненты композиции-прототипа подобраны с целью повышения акустического импеданса, адгезии к пьезокерамическим материалам, устойчивости к растрескиванию при сохранении скорости ультразвука не менее 2 км/с. Предлагаемая эпоксидная композиция имеет другую область применения - изготовление из полимерных композиционных материалов теплостойких формоустойчивых элементов конструкций, в частности, производство малогабаритных и имеющих сложную форму конструктивных элементов моделей летательных аппаратов, получаемых с использованием технологии быстрого прототипирования. Кроме того, композиция-прототип в качестве наполнителя содержит триоксид висмута и дополнительно продукт согидролиза метилтрихлорсилана с диметилдихлорсиланом, которые придают вполне определенные свойства, служащие заявленным целям.

Известен принятый за прототип способ получения эпоксидной композиции, при котором к эпоксидной диановой смоле ЭД-20 с молекулярным весом 390-430 добавляют реакционноспособный разбавитель бутилглицидиловый эфир (УП-624) в количестве 10 мас.ч. на 100 мас.ч. эпоксидной диановой смолы (то есть готовят 10%-ный раствор УП-624 в ЭД-20), тщательно перемешивают до получения однородной массы, к полученной смеси добавляют активный алифатический аминный отвердитель в виде индивидуального вещества триэтилентетраамин (ТЭТА) в количестве 11 мас.ч. на 100 мас.ч. эпоксидной диановой смолы (то есть ТЭТА взят в стехиометрическом соотношении со смолой), осуществляют ступенчатое отверждение, когда вначале отверждение проводят при комнатной температуре (+20-25°С) в течение 24 часов, затем проводят дополнительную термообработку при +80°С в течение 5 часов (Справочник по пластическим массам. Том 2. Под редакцией Катаева В.М., Попова В.А., Сажина Б.И. Москва, Химия, 1975, с.217, 212-213).

Недостатком этого способа получения эпоксидной композиции является недостаточно высокая теплостойкость получаемого материала. Теплостойкость по Вика для такой композиции составляет (+113±2,5)°С. Для повышения теплостойкости необходимы более высокие температуры при проведении дополнительной термообработки полимерного материала.

Задачей изобретения является обеспечение формоустойчивости, а также теплостойкости конструкции, изготовленной на основе предлагаемой эпоксидной композиции с помощью полимерной формы, произведенной методом быстрого прототипирования.

Техническим результатом является получение теплостойких формоустойчивых конструктивных элементов моделей летательных аппаратов, изготовленных с использованием эпоксидной композиции, отвержденной определенным способом, который учитывает формование конструктивных элементов в форме, произведенной с применением технологии быстрого прототипирования.

Технический результат достигается тем, что в эпоксидной композиции, включающей эпоксидную диановую смолу, алифатический аминный отвердитель и реакционноспособный разбавитель в виде алифатической эпоксидной смолы, эпоксидная диановая смола имеет марку ЭД-22 с молекулярным весом не более 390, в качестве отвердителя взят алифатический аминный отвердитель триэтилентетраамин, а в качестве реакционноспособного разбавителя - алифатическая эпоксидная смола марки ДЭГ-1 при следующем соотношении компонентов, мас.ч.:

эпоксидная диановая смола ЭД-22 100

алифатическая эпоксидная смола ДЭГ-1 5-10

триэтилентетраамин 13-14.

Технический результат достигается также тем, что в способе получения эпоксидной композиции, при котором к эпоксидной диановой смоле добавляют реакционноспособный разбавитель, тщательно перемешивают до получения однородной массы, к полученной смеси добавляют алифатический аминный отвердитель в виде индивидуального вещества, перемешивают, отверждают при комнатной температуре в течение суток, к эпоксидной диановой смоле марки ЭД-22 с молекулярным весом не более 390 добавляют алифатическую эпоксидную смолу ДЭГ-1 в количестве 5 мас.ч. на 100 мас.ч. смолы, в качестве отвердителя - триэтилентетраамин в количестве 13-14 мас.ч. на 100 мас.ч. смолы, пропитывают наполнитель - углеродную ленту в количестве 200-800 мас.ч. на 100 мас.ч. смолы при комнатной температуре (+20-25°С) и проводят дополнительное термоотверждение при температуре +100-120°С в течение 3-5 часов.

С использованием предлагаемой эпоксидной композиции и способа получения на ее основе углепластиков (УП) были изготовлены серии образцов и элементы конструкций моделей летательных аппаратов, которые в ходе испытаний подтвердили заявленные свойства.

Пример 1.1. Для исследования влияния на теплостойкость предлагаемой эпоксидной композиции (связующего) типа и количества отвердителя и разбавителя, а также влияния температуры отверждения, были изготовлены образцы различного химического состава, отвержденные при комнатной (температура отверждения (Тотв) +20-25°С)) и при повышенной (+60-62°С) температуре. При изготовлении этих образцов, кроме инертного пластификатора-разбавителя ДБФ, в качестве добавки использовался реакционноспособный разбавитель в виде алифатической эпоксидной смолы ДЭГ-1 в количестве 10 мас.ч. на 100 мас.ч. смолы. Для отверждения смолы применялся активный алифатический аминный отвердитель в виде индивидуального вещества ТЭТА. Расчет стехиометрического количества отвердителя проводился по известной формуле (Справочник по пластическим массам. Том 2. Под редакцией Катаева В.М., Попова В.А., Сажина Б.И. Москва, Химия, 1975, с.216).

Образцы для испытаний на теплостойкость изготавливались в виде плоских стержней постоянного сечения по методике ЦАГИ. Толщина образцов соответствовала толщине ПКМ на конструктивных элементах моделей ЛА (около 2 мм).

Исследования теплостойкости образцов эпоксидных связующих проводились по методике ЦАГИ, заключающейся в определении температуры (температуры падения жесткости - Тпж), при которой модуль упругости снижается в два раза. Результаты испытаний образцов связующих, отвержденных при комнатной температуре и при температуре +60°С, представлены в таблице 1.1.

Было доказано, что на теплостойкость большое влияние оказывает количество взятого отвердителя. В литературе указано, что ТЭТА часто вводится в смолу в количествах, составляющих 70% от стехиометрической концентрации (Ли X., Невил К. Справочное руководство по эпоксидным смолам. Москва, Энергия, 1973, с.75). Поэтому были сделаны образцы, содержащие активный алифатический аминный отвердитель ТЭТА в количестве около 9 мас.ч. на 100 мас.ч. смолы (то есть 70% отвердителя по отношению к стехиометрическому количеству смолы) и в количестве 13 мас.ч. на 100 мас.ч. смолы (то есть 100%). При отверждении в обычных условиях (+20-25°С) теплостойкость образцов (с добавкой пластификатора-разбавителя ДЭГ-1) оказалась одинаковой, а при отверждении при Т=+60°С они резко отличались, причем образцы, содержащие ТЭТА в количестве 13 мас.ч. на 100 мас.ч. смолы, имели Тпж намного выше, чем у образцов с ТЭТА в количестве около 9 мас.ч. на 100 мас.ч. смолы. В то же время, образцы с добавкой пластификатора-разбавителя ДБФ при содержании ТЭТА в количестве около 9 мас.ч. на 100 мас.ч. смолы даже после термообработки при +60°С в течение 5 часов оказались мягкими и эластичными; при содержании ТЭТА в количестве 13 мас.ч. на 100 мас.ч. смолы образцы и с ДЭГ-1, и с ДБФ получились жесткими и упругими как при отверждении в обычных условиях, так и при Т=+60°С. По-видимому, это связано с тем, что при недостатке отвердителя уменьшается частота химических узлов сетки, следовательно, уменьшается Тс и теплостойкость.

В случае добавления отвердителя в количестве более 14 мас.ч. на 100 мас.ч. смолы (то есть в количествах, превышающих стехиометрическое), происходит “вскипание” композиции, которое характеризуется выделением большого количества тепла, образованием многочисленных пузырьков и чрезвычайно быстрым отверждением композиции. Поэтому для получения удовлетворительной теплостойкости необходимо соблюдать стехиометрическое соотношение количеств смолы и отвердителя, то есть нужно добавлять активный алифатический аминный отвердитель в виде индивидуального вещества в количестве 13-14 мас.ч. на 100 мас.ч. смолы.

В ходе экспериментов была подтверждена эффективность использования в качестве разбавителя реакционноспособного разбавителя ДЭГ-1 по сравнению с инертным пластификатором-разбавителем ДБФ для связующих, отвержденных различными типами отвердителей. Кроме того, была подтверждена необходимость разработки способа получения предлагаемой композиции, включающего термоотверждение.

Пример 1.2. Для изучения влияния способа получения предлагаемой эпоксидной композиции на формоустойчивость конструкций из углепластиков (УП), изготовленных с ее использованием, были проведены исследования при комнатной температуре и при нагревании свойств образцов УП на экспериментальной базе ЦАГИ (анализ динамического поведения материала образцов при изменении температуры) и экспериментальной базе ВИАМ (данные о температуре стеклования - Тс материала образцов).

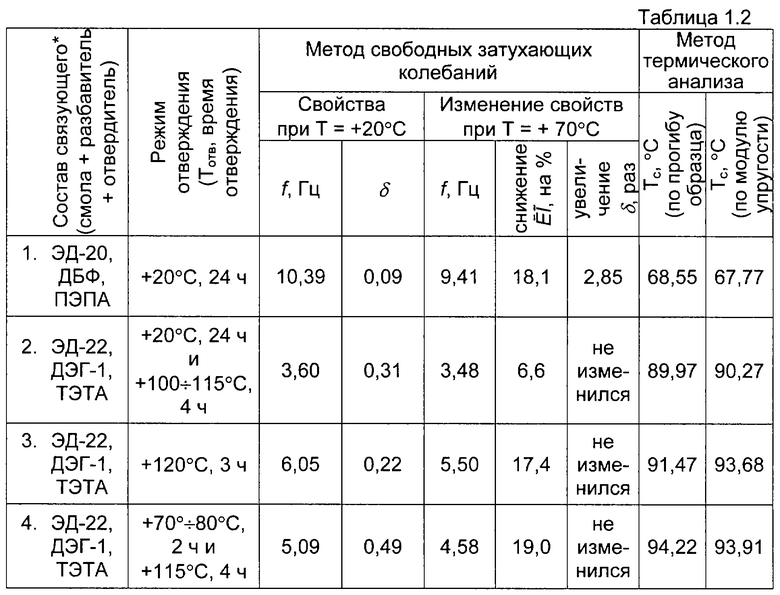

Для этих исследований были изготовлены образцы в виде стержней постоянного сечения (наполнитель - углеродная лента) с четырьмя слоями наполнителя (длина - 200 мм, ширина - 20 мм, толщина ~ 0,3 мм) с однонаправленной укладкой; угол ориентации основы ленты по отношению к направлению приложения нагрузки α=0°. Составы связующих и режимы отверждения образцов представлены в таблице 1.2.

Исследования температурных зависимостей динамических характеристик образцов (частоты первого тона собственных изгибных колебаний - f, логарифмического декремента - δ) проводились по методике ЦАГИ (метод анализа свободных затухающих колебаний) с использованием штатного оборудования после импульсного возбуждения. С помощью квадрата частоты собственных колебаний оценивалось изменение динамической жесткости образцов -  , а с помощью логарифмического декремента - их демпфирующие свойства.

, а с помощью логарифмического декремента - их демпфирующие свойства.

Термомеханический анализ образцов проводился с использованием универсального лабораторного комплекса (на основе термического анализатора “STARе SYSTEM”) и методики ВИАМ. Данный метод позволил определить Тс образцов по изменениям прогибов или модулей упругости.

Результаты испытаний представлены в таблице 1.2. При анализе свойств образцов, полученных с использованием различных температурных режимов отверждения, было установлено следующее. Несмотря на то, что образец №3 отверждался при температуре несколько более высокой, чем образец №4, его Тс несколько ниже, чем у образца №4. Это произошло, вероятно, за счет меньшего общего времени отверждения. У образца №2 Тс еще более низкая, чем у №3, так как вначале (~24 ч) отверждение шло при комнатной температуре (около +20°С). Несмотря на это, у образцов №3 и 4 наблюдается более значительное снижение динамической жесткости при повышении температуры, чем у образца №2. Это свидетельствует о более дефектной структуре образцов №3 и 4 по сравнению с образцом №2. Вероятно, это объясняется тем, что в эпоксидных композициях, содержащих реакционноспособный разбавитель и отвердитель с высокой активностью, химическая реакция отверждения идет экзотермически, то есть с большим выделением тепла. Поэтому начальное отверждение необходимо вести при комнатной температуре во избежание неравномерного отверждения эпоксидного полимера по объему УП и появления локальных напряжений в нем. Кроме того, дефектность материала может объясняться более плохой пропиткой углеродного наполнителя связующем за счет того, что при высоких начальных температурах отверждения скорость его гелеобразования резко возрастает. Связующее быстро затвердевает и не успевает монолитно заполнить межволоконное пространство и проникнуть в поры наполнителя. На основании этих исследований был сделан вывод о том, что для изготовления моделей и их элементов из УП во избежание изменения динамических жесткостных и демпфирующих свойств и потери конструкцией формоустойчивости при нагревании необходимо применять предлагаемую эпоксидную композицию и использовать предлагаемый способ ее получения.

Пример 2. Для изготовления такого элемента конструкции аэродинамической модели летательного аппарата, как многоэлементная законцовка крыла на основе УП, с целью подтверждения заявленных свойств были использованы предлагаемая эпоксидная композиция и способ ее получения. К эпоксидной диановой смоле марки ЭД-22 с молекулярным весом не более 390 добавляли реакционноспособный разбавитель в виде алифатической эпоксидной смолы ДЭГ-1, взятой в количестве 5 мас.ч. на 100 мас.ч. смолы ЭД-22, тщательно перемешивали до получения однородной массы, к полученной смеси добавляли алифатический аминный отвердитель триэтилентетраамин в количестве 13 мас.ч. на 100 мас.ч. смолы ЭД-22 и перемешивали. Далее слои углеродной ленты, нарезанные и уложенные определенным способом и в необходимом количестве в полимерную форму, произведенную методом быстрого прототипирования, для изготовления законцовки, пропитывали предлагаемой эпоксидной композицией. Отверждение полученной таким способом законцовки (№1) проводилось по ступенчатому режиму: вначале при комнатной температуре (+20-25°С) в течение суток (24 часов) в форме, затем после извлечения законцовки из формы при температуре + 105-110°С в течение 5 часов.

Для сравнения свойств была изготовлена законцовка (№2) с использованием эпоксидной композиции холодного отверждения. Для этого к эпоксидной диановой смоле марки ЭД-20 с молекулярным весом 390-430 добавляли инертный пластификатор-разбавитель ДБФ, взятый в количестве 20 мас.ч. на 100 мас.ч. смолы, тщательно перемешивали до получения однородной массы, к полученной смеси в качестве отвердителя добавляли алифатический аминный отвердитель ПЭПА в количестве 10 мас.ч. на 100 мас.ч. смолы и перемешивали. Отверждение законцовки (№2) проводилось при комнатной температуре (+20-25°С) в течение суток (24 часов) в полимерной форме, произведенной методом быстрого прототипирования.

В таблице 2 представлены результаты проведенных в ЦАГИ исследований с использованием метода свободных затухающих колебаний частотных и демпфирующих характеристик этих законцовок (№1 и 2). Изменение динамической жесткости конструкций (Δ, %) оценивали с помощью квадрата частоты собственных колебаний. Увеличение конструкционного демпфирования фиксировали по отношению логарифмических декрементов 1-го тона изгибных колебаний законцовок при температурах +70°С и при +20°С соответственно (δ70/δ20). Из таблицы 2 видно, что законцовка №1 является теплостойкой. При нагревании этой конструкции практически нет снижения частоты собственных колебаний законцовки (характеристика динамической жесткости) и изменения логарифмического декремента (характеристика коэффициента демпфирования), следовательно, конструкция обладает формоустойчивостью при нагревании. Это объясняется более высокой температурой стеклования эпоксидной композиции законцовки №1, содержащей реакционноспособный разбавитель и активный алифатический аминный отвердитель в виде индивидуального вещества и прошедшей дополнительную термообработку по сравнению с законцовкой №2, отвержденной только при комнатной температуре и содержащей инертный разбавитель и активный алифатический отвердитель в виде технической смеси аминов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ВАКУУМНОЙ ИНФУЗИИ | 2015 |

|

RU2606443C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2016 |

|

RU2623774C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2011 |

|

RU2459300C1 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ МЕТОДОМ ВАКУУМНОЙ ИНФУЗИИ | 2012 |

|

RU2488612C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2285027C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2527086C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2472820C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) | 1996 |

|

RU2114145C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2002 |

|

RU2220991C1 |

| ВИБРОПОГЛОЩАЮЩАЯ ЭПОКСИДНАЯ КОМПОЗИЦИЯ | 2003 |

|

RU2258720C2 |

Изобретение относится к области химии, преимущественно к органическим высокомолекулярным соединениям и композициям на их основе, и может найти применение при изготовлении из полимерных композиционных материалов теплостойких формоустойчивых элементов конструкций, в частности, при производстве малогабаритных и имеющих сложную форму конструктивных элементов моделей летательных аппаратов, получаемых с использованием технологии быстрого прототипирования, в области авиа-, ракето- и машиностроения. Эпоксидная композиция содержит эпоксидную диановую смолу марки ЭД-22 с молекулярной массой не более 390, алифатическую эпоксидную смолу марки ДЭГ-1 и отвердитель - триэтилентетраамин. При ее изготовлении к эпоксидной диановой смоле марки ЭД-22 добавляют алифатическую эпоксидную смолу марки ДЭГ-1 в количестве 5-10 мас.ч. на 100 мас.ч. смолы и перемешивают до получения однородной массы. Затем добавляют триэтилентетраамин в количестве 13-14 мас.ч. на 100 мас.ч. смолы, перемешивают и отверждают при комнатной температуре в течение суток с последующим дополнительным термоотверждением при температуре +100-120°С в течение 3-5 часов. 2 н.п. ф-лы, 3 табл.

Смола ЭД-22 100

Смола ДЭГ-1 5-10

Триэтилентетраамин 13-14

| Полимерная композиция для сборки электронных медицинских приборов | 1990 |

|

SU1733440A1 |

| ЛАПИЦКИЙ В.А | |||

| и др | |||

| Физико-механические свойства эпоксидных полимеров и стеклопластиков | |||

| - Киев: Наукова Думка, 1986 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2005-05-10—Публикация

2003-05-21—Подача