Изобретение относится к области металлургии, а именно к изготовлению ротора конструкции "блиск", выполненного из жаропрочных сплавов на никелевой основе и предназначенного для перспективных ГТД.

Основной проблемой создания ротора конструкции "блиск" является обеспечение надежного неразъемного соединения литых лопаток и деформируемого диска.

Из уровня техники известны способы создания неразъемного соединения диск-лопатка разными методами сварки (электронно-лучевая, лазерная, диффузионная, аргонодуговая), пайки, комбинированием процессов вакуумной пайки, электронно-лучевой сварки и горячего изостатического прессования, а также сварки трением.

В большинстве случаев в качестве материала диска используются сплавы, полученные металлургией гранул, для лопаток - лигейные сплавы, а сам процесс создания соединения носит многоступенчатый характер.

Как правило, используется отдельно изготовленный лопаточный венец (лопатки замковой частью насаживаются на кольцо из мягкой стали с прорезями для размещения в них профилей лопаток), который крепится на обод диска электроннолучевой сваркой с последующим горячим изостатическим прессованием [1] .

Существенным недостатком описанной технологии является необходимость удаления травлением материала вспомогательного венца (конечная операция), на котором крепятся лопатки, а также тог факт, что в процессе высокотемпературных нагревов идет диффузия железа и других элементов в металл лопаток и диска, что неизбежно приводит к снижению свойств этих деталей.

Известен аналогичный многоступенчатый способ соединения диска с лопатками, в котором травление заменено механическим удалением установочных колец замковой части, что создает определенные технологические и технические трудности [2].

Известен также способ соединения сваркой диска с лопаткой за счет пучка энергии, который не может гарантировать качества соединения из-за возможности образования горячих сварочных трещин [3].

Известен способ получения ротора турбины методом сварки с формированием многослойного шва в месте соединения лопатки и диска. Однако данный способ не может обеспечить равнопрочность соединения с одним из соединяемых материалов, а следовательно, и не может быть применен для создания ротора типа "блиск". Это связано с тем, что термическая обработка при температуре оплавления фольги (припоя) не позволяет избежать отрицательных эффектов, связанных с ликвацией растворенных элементов (припоя) в зоне сварки [4].

Известен способ создания ротора ГТД за счет соединения литых лопаток с диском, полученным металлургией гранул, в процессе газоизостатического спекания (ГИП) [5].

Существенным недостатком этих соединений является невозможность ремонта, а именно замены лопаток в колесе ротора типа "блиск", а процесс ГИП без последующей деформации не обеспечивает надежности и требуемого уровня свойств дисков для современных ГТД.

Известен также способ изготовления ротора с интегральными лопатками для ГТД, включающий соединение диска, выполненного из жаропрочного никелевого сплава с лопаткой, выполненной из монокристаллического жаропрочного сплава на никелевой основе. Соединение диска с замком лопатки осуществляется следующим образом: на ободной части диска вытачивается выступ, а в замковой части лопатки - ответное отверстие для установки лопатки на диск. Соединение диска с лопаткой по сопряженным поверхностям осуществляется в процессе прессования ротора при температуре (927-1205oС) и давлении (20.67-103.35 МПА), которые достаточны для осуществления 1% деформации в течение 1 часа [6].

Существенным недостатком предложенного способа изготовления ротора является изменение структуры поверхностного слоя лопатки в месте соединения с диском при деформации в процессе прессования за счет образования рекристаллизованных зерен и возможно микротрещин вблизи карбидных или эвтектических выделений, которые являются концентраторами напряжений, что может привести к разрушению ротора.

Изготовление выступов на диске экономически невыгодно, т.к. требует использования увеличенного размера заготовки диска.

Наиболее близким к заявленному является способ создания ротора, который предусматривает получение цельнолитого лопаточного венца, изготовленного из жаропрочного никелевого сплава, получение диска из сплава на никелевой основе марки Astroloy, изготовленного металлургией гранул. Соединение лопаточного венца и диска осуществляется методом ГИП при температуре 1220oС в течение 4 часов и при давлении, равном 100 МПА.

Изготовленный по этой технологии ротор подвергается термообработке по режиму: нагрев на 1115oС, выдержка в течение 2-х часов, охлаждение на воздухе до комнатной температуры с последующим двойным старением при температуре 870oС в течение 16 час и температуре 760oС в течение 16 час, для обеспечения высокой прочности при повышенных температурах металла диска и жаропрочности металла лопаток [7].

Существенным ограничением применения описанного способа изготовления ротора типа "блиск" является невозможность его применения для изготовления высокотемпературного турбинного колеса, которое оснащается лопатками с монокристаллической или направленной структурой, т.к. лопатки с такой структурой изготавливаются только в отдельности и могут быть собраны в венец при помощи вспомогательных конструкций, рассмотренных выше.

Технической задачей предлагаемого изобретения является создание способа, позволяющего изготовить ротор турбины ГТД типа "блиск" с рабочими температурами на ободе диска >850oС, с повышенной надежностью, ресурсом и применением лопатки с равноосной монокристаллической или направленной структурой.

Для решения поставленной задачи предложен способ изготовления ротора ГТД, включающий соединение лопатки, изготовленной из литейного жаропрочного никелевого сплава, с диском, изготовленным из жаропрочного никелевого сплава, и последующую термическую обработку, состоящую из закалки и старения, отличающийся тем, что лопатку, изготавливают каждую в отдельности из жаропрочного литейного никелевого сплава с размером γ′ фазы 0,1-0,5мкм и замковой частью устанавливают в паз диска, выполненного из жаропрочного деформируемого никелевого сплава с размером зерна 5-15 мкм, после чего соединят диск с лопаткой путем высокотемпературной пайки в интервале температур (tпрγ′-10°C)-(tпрγ′+30°C), где tпрγ′ - температура полного растворения γ′ фазы жаропрочного деформируемого сплава.

При термообработке ротора применяемый режим закалки осуществляется в температурном интервале пайки, а режим старения должен соответстовать режиму старения дискового сплава.

Установка замка лопатки в паз диска осуществляется с регламентированным сборочным зазором не более 0,06 мм.

Сплав, применяемый в качестве лопаточного, может иметь равноосную, направленную или монокристаллическую структуру.

Исходное состояние структуры лопаточного и дискового сплава должно отвечать ряду требований.

Для лопаточного сплава размер γ′ фазы должен быть строго регламентирован и находиться в пределах 0,1-0,5 мкм.

В процессе нагревов в интервале температур пайки (закалки) идут процессы коагуляции γ′ фазы, которые зависят от ее исходного состояния. Чем меньше исходный размер γ′ фазы, тем медленнее идут процессы коагуляции, тем выше работоспособность сплава.

Требование к исходному размеру зерна 5-15 мкм для дискового сплава связано с тем, что в таком металле наиболее интенсивно протекают диффузионные процессы при высотемпературных нагревах.

Указанная исходная структура в процессе высокотемпературной пайки интенсифицирует диффузионное взаимодействие припоя с основными материалами и способствует растворению эвтектических структур, размещающихся (как правило) в середине паяного шва.

При последующей закалке ротора за счет протекания диффузионных процессов происходит снижение ликвационной неоднородности в зоне пайки и обеспечивается прохождение структурных реакций в паяном соединении. Одновременно режим закалки обеспечивает требуемый размер зерна в диске и равномерное распределение основной упрочняющей γ′ фазы в теле зерен при охлаждении. Ограничение размера зерна (после закалки) связано с гарантированием прочностных характеристик деформируемого дискового сплава.

При старении выделяются карбиды и бориды по границам зерен, происходят процессы коагуляции частиц γ′ фазы до оптимальной степени дисперсности. В результате диск, лопатка и зона пайки приобретают микроструктуру, обеспечивающую необходимые свойства.

Регламентация сборочного зазора объясняется требованиями точности установки лопатки в паз обода диска.

Ротор ГТД, полученный указанным способом, имеет повышенный ресурс и надежность.

Примеры осуществления.

Для практического осуществления изобретения были в промышленных условиях выплавлены следующие сплавы: для диска -ЭИ975ИД, ВЖ137ИД; для лопаток - ЖС6У с равноосной структурой, ВЖЛ12У со структурой направленной кристаллизации и ЖС32 с монокристаллической структурой. Образцы с равноосной структурой получали точным литьем, а образцы с направленной кристаллизацией и монокристаллические с ориентацией [001]±10 получали методом направленной кристаллизации на установке УВНК8П с жидкокристаллическим охлаждением.

Дисковые сплавы получали методом вакуумно-индукционной выплавки с последующим вакуумно-дуговым переплавом (ИД) и деформацией слитка.

Режим старения диска:

- из сплава ЭП975ИД - нагрев до 920oС, выдержка в течение 12 час, охлаждение с печью до 850oС, выдержка в течение 24 час, охлаждение на воздухе,

- из сплава ВЖ137ИД - нагрев до 910oС, выдержка в течение 24 час, охлаждение на воздухе.

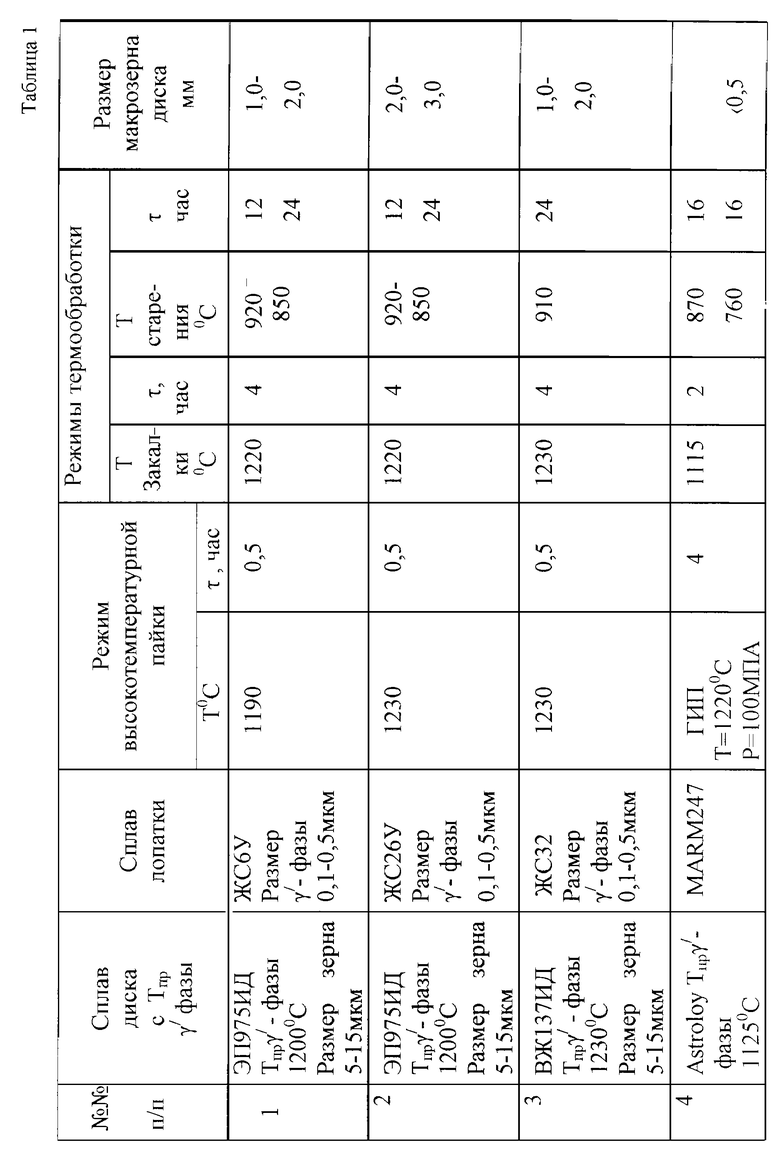

В таблице 1 представлены режимы пайки и термообработки предлагаемого ротора (примеры 1-3) и ротора, получаемого по способу-прототипу (пример 4).

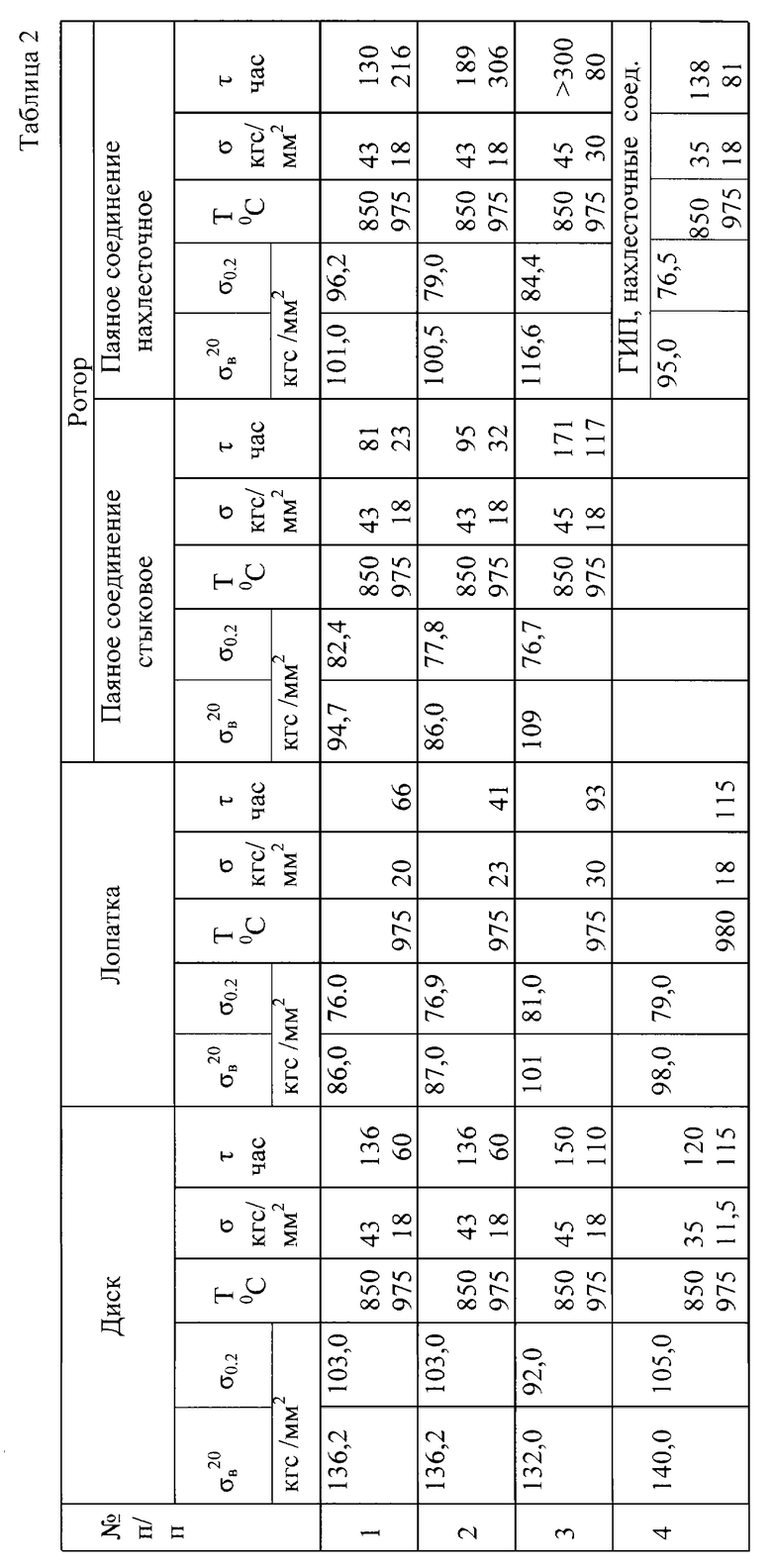

Свойства паяных соединений определялись на стыковых образцах и образцах-имитаторах замкового соединения диск-лопатка (нахлесточные). Определялись кратковременные свойства при комнатной температуре и длительная прочность при максимальной рабочей температуре обода диска - 850oС и рабочей температуре лопатки - 975oС.

В таблице 2 представлены свойства предлагаемого ротора и известного ротора-прототипа.

Результаты испытаний показывают, что свойства стыковых и нахлесточных соединений находятся на уровне свойств одного из соединяемых сплавов.

Таким образом, предлагаемый способ создания ротора типа "блиск" с помощью паяного соединения диск-лопатка, позволяет использовать литые лопатки с любой структурой.

Предлагаемая технология изготовления ротора обеспечивает создание надежного неразъемного соединения литых лопаток и деформируемого диска, что позволяет реализовать основные преимущества конструкции роторов "блиск", а именно возможность снижения веса одной лопатки на 30%, массы рабочего диска на 20-30%, повышение рабочих температур на 50-100oС, повышение ресурса изделия за счет повышения надежности и исключения концентраторов напряжения в местах крепления лопаток к диску.

Список литературы

1. Патент США 4270256.

2. Великобритания, заявка 2109274.

3. Франция, заявка 2697457.

4. Франция, заявка 2607045.

5. Г.Х. Гессингер. Порошковая металлургия жаропрочных сплавов. Челябинск: Металлургия, 1988 г.

6. Франция, заявка 2619331.

7. Патент ЕР 0352408.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОЙ ПАЙКИ РОТОРА ГТД КОНСТРУКЦИИ "БЛИСК" ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2414350C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2190686C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕМЕНТА РАБОЧЕГО КОЛЕСА ТУРБИНЫ И РАБОЧЕГО КОЛЕСА ТУРБИНЫ | 2004 |

|

RU2265497C1 |

| ПРИПОЙ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ТИПА "БЛИСК" | 2014 |

|

RU2560483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ЗАГОТОВОК ТИПА "ДИСК-ДИСК" И "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ ТИТАНОВЫХ И НИКЕЛЕВЫХ СПЛАВОВ | 2015 |

|

RU2610658C2 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЯ ИЗ ЛИТЕЙНОГО СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ | 2003 |

|

RU2230822C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2001 |

|

RU2215059C2 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С РАВНООСНОЙ СТРУКТУРОЙ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2003 |

|

RU2261935C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ МОНОКРИСТАЛЛИЧЕСКОЙ ТУРБИННОЙ ЛОПАТКИ | 2003 |

|

RU2239520C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ ИЗ ЛИТЕЙНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2254962C1 |

Способ может быть использован при изготовлении ротора конструкции "блиск" для работы в высокотемпературном режиме. Лопатку из литейного жаропрочного никелевого сплава с размером γ′ фазы 0,1-0,5 мкм замковой частью устанавливают в паз диска из жаропрочного деформируемого никелевого сплава с размером зерна 5-15 мкм. Соединяют диск с лопаткой путем высокотемпературной пайки в интервале температур (tпрγ′-10°C)-(tпрγ′+30°C), где tпрγ′ - температура полного растворения γ′ фазы жаропрочного деформируемого сплава. Проводят последующую термическую обработку, состоящую из закалки и старения. Способ позволяет получить ротор с малым весом, повышенной надежностью и ресурсом при рабочей температуре обода диска более 850oС. 4 з.п.ф-лы, 2 табл.

| НЕЛИНЕЙНЫЙ ФИЛЬТР ИМПУЛЬСНЫХ СИГНАЛОВ | 0 |

|

SU352408A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ ГАЗОВЫХ ТУРБИН | 1986 |

|

SU1533138A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДИЭЛЕКТРИЧЕСКИХ ПАРАМЕТРОВ СРЕДЫ | 1994 |

|

RU2109274C1 |

| US 4270256, 02.06.1981 | |||

| Способ получения дорожного битума | 2017 |

|

RU2697457C2 |

Авторы

Даты

2003-01-20—Публикация

2001-12-17—Подача