Настоящее изобретение касается конструкций многослойных плит типа сэндвич из составного конструкционного слоистого материала и, в частности, таких конструкций, которые подходят для строительства как морских, так и гражданских сооружений или элементов, в которых традиционный способ строительства использует сталь повышенной жесткости или металлические плиты. Более конкретно, изобретение относится к элементу из конструкционного слоистого материала и к способу его изготовления, а также к морскому или гражданскому инженерному сооружению или судну, содержащему, по меньшей мере, один такой элемент.

В таких случаях использования, как, например, для корпусов судов или настилов мостов, стальным плитам, образующим эти конструкции, обычно придается повышенная жесткость для увеличения жесткости и прочности, чтобы предотвратить местный продольный изгиб или местное выпучивание плит. Элементы жесткости могут состоять из пластин, профилей холодной прокатки и профилей сортового проката, которые ортогонально свариваются с основной несущей плитой. Они обычно находятся на одинаковом расстоянии и могут быть ориентированы в одном или двух направлениях, совмещенных с размерами в ортогональной проекции основной плиты. Количество, размер, расположение и тип зависят от применения и сил, которые конструкция должна выдерживать. Использование элементов жесткости требует сварки, усложняет процесс производства и добавляет вес. Элементы жесткости, их соединение с основной плитой или пересечение с другими основными элементами несущей конструкции часто становятся источниками проблем, связанных с усталостью материала и коррозией. Сложные и перегруженные конструкции, которые возникают в результате соединения плит повышенной жесткости, зачастую не могут сохранять и обеспечивать адекватную защиту от коррозии.

Известны слоистые металлопласты с улучшенными звукоизоляционными и теплоизоляционными свойствами, которые используются для облицовки или кровельного покрытия зданий (см., например, US 4698278). Такие слоистые материалы в основном используют пеноматериалы или волокнистые материалы, и не предназначены и не способны выдерживать значительные нагрузки, т.е. нагрузки, значительно превышающие собственный вес, и небольшие нагрузки от местного воздействия ветра и снега. Несмотря на это, использование многослойной структуры сэндвич сталеполиуретанового сталепласта исследовалось для применения в корпусах судов. Заключение было таково, что этот тип конструкции сэндвич не годится, так как не обладает достаточной силой сцепления для обеспечения эквивалентной продольной или поперечной жесткости или прочности структурам плит повышенной жесткости, которые должны выдерживать прикладываемые нагрузки.

Наиболее близким к заявленному по технической сущности и достигаемому техническому результату является элемент из конструкционного слоистого материала, содержащий первый металлический слой, имеющий первую внутреннюю поверхность и первую наружную поверхность, второй металлический слой, имеющий вторую внутреннюю поверхность и вторую наружную поверхность, при этом второй металлический слой расположен на расстоянии от первого металлического слоя, и в пространстве между первой и второй внутренними поверхностями металлических слоев расположен промежуточный слой, состоящий из эластомера (см., например, патент GB-A-2337022).

Из этого же патента известен способ изготовления элемента из конструкционного слоистого материала, включающий размещение первого и второго металлических слоев на расстоянии друг от друга с образованием полости между двумя металлическими пластинами, заливку неотвержденного эластомера в указанную полость и отверждение эластомера таким образом, чтобы обеспечить его сцепление с металлическими слоями.

Недостатками такого элемента являются его недостаточная жесткость для выдерживания прикладываемых нагрузок и сложность его изготовления.

Задачей настоящего изобретения является создание такого элемента из конструкционного слоистого материала, который имеет меньшую среднюю плотность, по сравнению с элементами предшествующего уровня техники, и особенно пригоден для применения в корпусах судов или настилов мостов, или в других конструкциях, где важное значение имеет вес, и где сварка между металлическими слоями может быть устранена, чтобы уменьшить затраты и решить проблемы, связанные с соединением разнородных металлов. Кроме того, за счет полого профиля можно легко обеспечить внутреннее распределение проходящей через слоистые материалы электропроводки или сети трубопроводов. По сравнению с традиционными стальными плитами повышенной жесткости, эта форма конструкции обеспечивает эквивалентные продольную и поперечную жесткость и прочность, снижает проблемы усталости материалов, значительно уменьшает концентрации напряжений, улучшает тепловую и акустическую изоляцию и обеспечивает гашение вибрации. Слоистый материал обеспечивает конструкционную систему, которая действует как слой, препятствующий образованию трещин, и который может соединять два разнородных металла без сварки и без образования гальванической пары.

Поставленная задача решается за счет того, что элемент из конструкционного слоистого материала, содержащий первый металлический слой, имеющий первую внутреннюю поверхность и первую наружную поверхность; второй металлический слой, имеющий вторую внутреннюю поверхность и вторую наружную поверхность, при этом второй металлический слой расположен на расстоянии от первого металлического слоя, и в пространстве между первой и второй внутренними поверхностями металлических слоев расположен промежуточный слой, состоящий из эластомера, дополнительно содержит профиль, расположенный между первой и второй внутренними поверхностями металлических слоев, а промежуточный слой из эластомера расположен в пространстве, не занятом профилем, и сцеплен с первой и второй внутренними поверхностями металлических слоев.

Предпочтительно первый и второй металлические слои связаны между собой промежуточным слоем эластомера без сваривания.

Кроме того, профиль может быть выполнен из множества подсекций, которые могут иметь удлиненную форму и могут быть соединены между собой элементами взаимосвязи.

Дополнительно подсекции могут содержать на своей поверхности установочные выступы в направлении первой и второй внутренних поверхностей металлических слоев для контакта с ними и могут быть выполнены полыми.

Однако не все подсекции профиля могут иметь одинаковую форму и быть расположены на равномерном расстоянии.

Предпочтительно площадь поперечного сечения подсекций превышает площадь поперечного сечения элементов взаимосвязи.

Кроме того, элемент может содержать множество профилей, проходящих по существу по всей длине элемента таким образом, что промежуточный слой образует множество удлиненных ребер, расположенных на расстоянии одно от другого.

Еще более предпочтительно, элемент может содержать, по меньшей мере, одну пластинчатую шпонку, в основном, перпендикулярную первому и второму металлическим слоям, расположенную между ними и связанную с промежуточным слоем, при этом, по меньшей мере, одна пластинчатая шпонка может иметь сквозные отверстия.

Целесообразно выполнять профиль из пенопласта, предпочтительно пенополиуретана (ПУ), либо из полипропилена.

Профиль может быть расположен в частичном контакте, по меньшей мере, с одним из металлических слоев.

Дополнительно элемент может быть выполнен с образованием непрерывных путей, обходящих профиль и проходящих от первого промежуточного внутреннего слоя из эластомера ко второму, либо с образованием прямых путей, обходящих профиль и проходящих от первого промежуточного внутреннего слоя ко второму, при этом указанные прямые пути перпендикулярны первому и второму металлическим слоям.

Между первой и второй внутренними поверхностями металлических слоев могут быть расположены дополнительные несущие нагрузку металлические элементы, но не приваренные к ним.

Дополнительные элементы могут быть сцеплены с эластомером.

Предпочтительно эластомер имеет модуль упругости Е не менее 250 МПа и пластичность, превышающую пластичность металлических слоев, либо модуль упругости не менее 275 МПа.

Предпочтительно также, эластомер имеет прочность на растяжение и на сжатие, по меньшей мере, 2 МПа и силу сцепления с металлическими слоями, по меньшей мере, 1 МПа.

Кроме того, эластомер может быть плотным.

Предпочтительно первый и второй металлические слои расположены на расстоянии один от другого от 20 до 250 мм и имеют толщину в диапазоне от 2,0 до 25 мм каждый, причем соотношение общей толщины первого и второго металлических слоев к толщине промежуточного слоя находится в диапазоне от 0,1 до 2,5.

Другим аспектом изобретения является морское или гражданское инженерное сооружение или судно, включающее, по меньшей мере, один элемент из конструкционного слоистого материала, в котором элемент из конструкционного слоистого материала выполнен как было описано выше.

Еще одним аспектом изобретения является способ изготовления элемента из конструкционного слоистого материала, включающий размещение первого и второго металлических слоев на расстоянии друг от друга с образованием полости между двумя металлическими пластинами, заливку неотвержденного эластомера в указанную полость и отверждение эластомера таким образом, чтобы обеспечить его сцепление с металлическими слоями, причем сначала в полости между металлическими пластинами размещают профиль в частичном контакте с ними так, что профиль частично заполняет указанную полость.

Предпочтительно между первой и второй внутренними поверхностями металлических слоев, но не в контакте с ними, располагают дополнительные несущие нагрузку металлические элементы.

Целесообразно выполнение профиля из пенопласта, предпочтительно, из пенополиуретана (ПУ).

Предпочтительно также профиль отливают заодно вокруг дополнительных несущих нагрузку металлических элементов.

Эластомер после отверждения может иметь модуль упругости Е, не менее 250 МПа и пластичность, превышающую пластичность металлических слоев.

Таким образом, первый и второй металлические слои можно считать лицевыми пластинами конструкции. Они также не должны быть параллельными и могут иметь изменяющееся расстояние между ними или форму для обеспечения надлежащей или наилучшей работы конструкции.

Считается, что профиль не несет нагрузки и просто обеспечивает объемы точной формы, размеров, находящиеся на определенном расстоянии, в которых для работы конструкции не требуется сердцевинный слой эластомера. Пространство, не занятое профилем, заполняется эластомерным материалом. Количество, форма и расположение эластомера между металлическими слоями зависят от специфического применения и предназначены, чтобы совместно с металлическими лицевыми пластинами выдерживать все воздействующие силы, которым подвергается плита из составного конструкционного слоистого материала. Предусматривается, что между эластомером и металлическими пластинами обеспечена достаточная поверхность сцепления для переноса возникающих сил сдвига. В некоторых случаях применения сварка промежуточных металлических пластин или секций может быть устранена. Кроме того, промежуточный слой должен иметь такую конструкцию и характеристики материала (предел текучести, модуль упругости, пластичность, жесткость, эластичность, тепловые и акустические характеристики, характеристики демпфирования и вибрационные характеристики), чтобы обеспечивать конструктивные характеристики, необходимые для данного использования. Например, там, где важное значение имеет способность выдерживать ударные нагрузки и поглощать энергию, промежуточный слой будет выполняться таким образом, чтобы способствовать снятию напряжений и эффекта жесткой мембраны в металлических лицевых пластинах, а также увеличению прочности на пробой.

Примеры реализации изобретения могут включать металлические пластины или секции, вставленные в промежуточный слой или скрепленные с промежуточным слоем для увеличения жесткости против сдвига, изгибной и поперечной жесткости и распределения нагрузки. Расположение, размер и количества выбираются в зависимости от нагрузки и требований, предъявляемых к конструкции. Пластины или секции могут иметь продольное или поперечное направление, или оба направления. Обеспечение дополнительной жесткости, таким образом, имеет преимущество, заключающееся в том, что дополнительные пластины или секции не нужно сваривать с металлическими слоями; перенос сдвига между металлическими пластинами или секциями и металлическими слоями обеспечивается сцеплением между эластомером (главным образом) и профилем (дополнительно) и металлическими пластинами или секциями.

Таким образом, выполнение профиля в контакте с металлическими слоями позволяет легко собирать слоистые материалы в требующихся пределах размерной точности.

Другие преимущества и особенности изобретения изложены в последующем описании различных вариантов осуществления изобретения, приведенных только в качестве не ограничивающих примеров и представленных на прилагаемых чертежах, на которых:

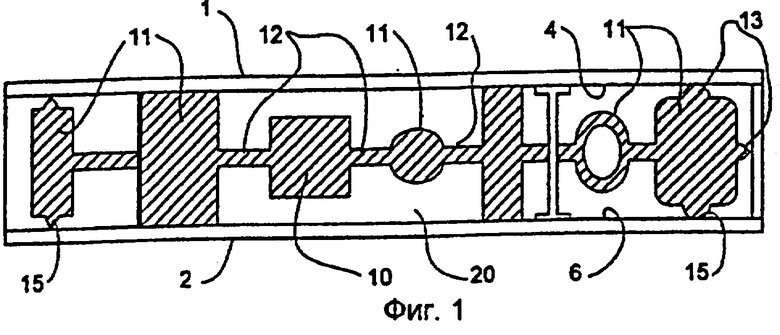

Фиг.1 является схематическим изображением сбоку в поперечном сечении составного конструкционного слоистого элемента согласно изобретению, показывающим несколько различных профилей;

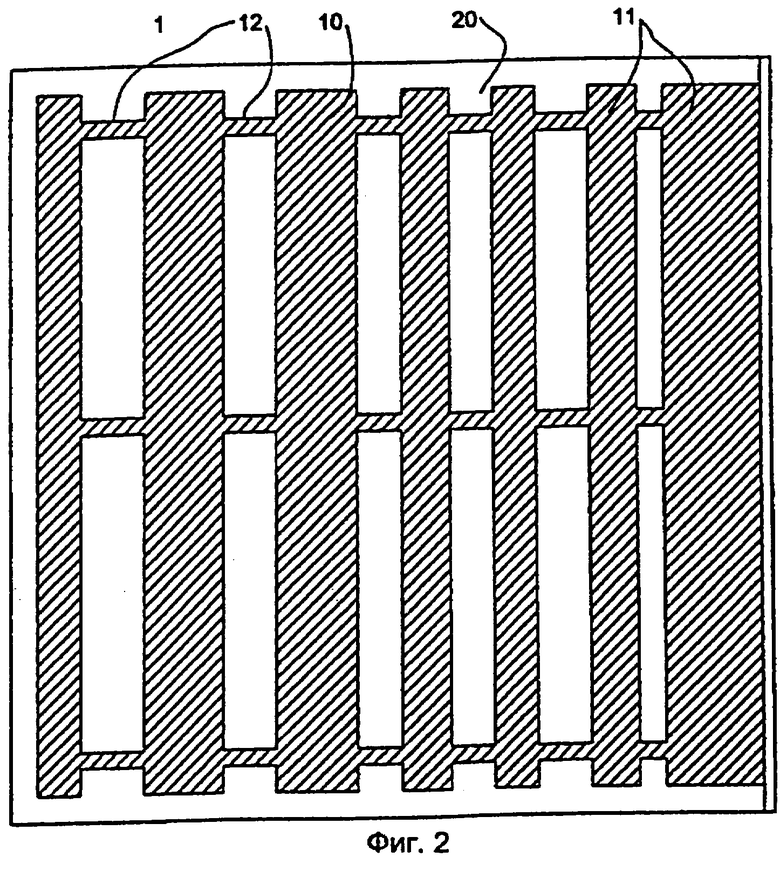

Фиг.2 является продольным сечением того же составного конструкционного слоистого элемента согласно изобретению;

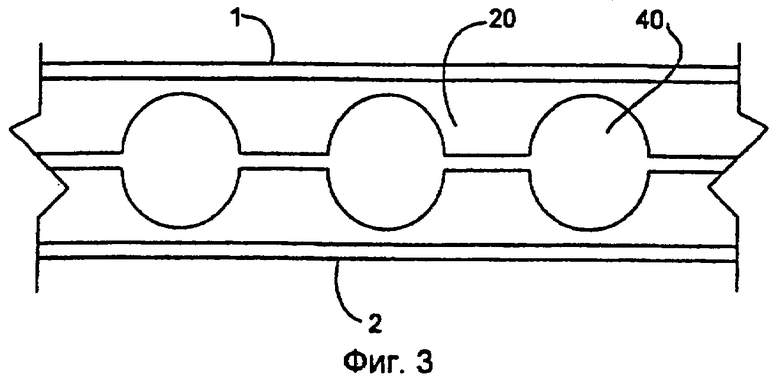

Фиг.3 является видом в поперечном сечении второго примера реализации изобретения;

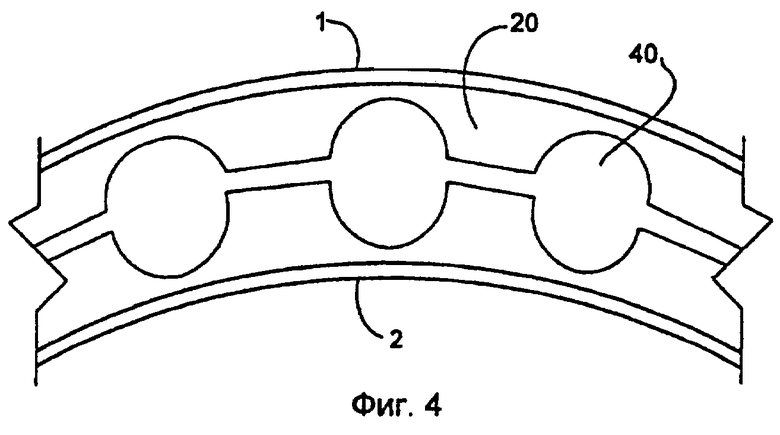

Фиг.4 является видом в поперечном сечении третьего примера реализации изобретения с изогнутой секцией; и

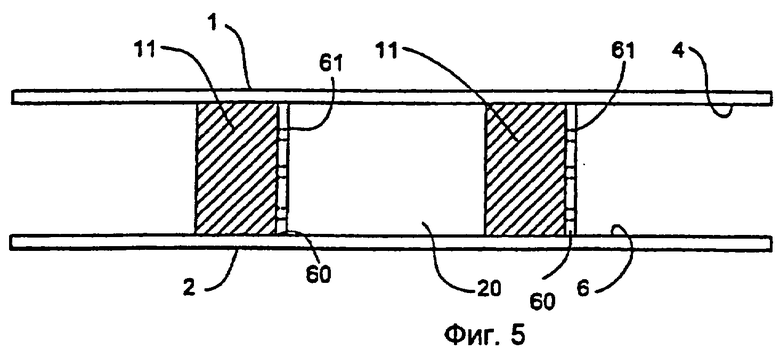

Фиг.5 является видом в поперечном сечении четвертого примера реализации изобретения.

На чертежах одни и те же детали обозначены одинаковыми цифровыми позициями.

Фиг.1 является изображением в поперечном сечении слоистого элемента согласно настоящему изобретению. Слоистый элемент содержит первый наружный слой 1, профиль 10, промежуточный слой 20 и второй наружный слой 2. Профиль 10 может находиться в частичном контакте с наружными слоями 1 и 2 в выступах, обозначенных поз.13 и 15. Промежуточный слой 20 имеет сцепление с каждым первым и вторым наружными слоями 1 и 2, достаточной силы, чтобы переносить сдвигающие нагрузки между наружными слоями, образуя таким образом составной конструкционный элемент, способный выносить нагрузки, значительно превышающие его собственный вес.

Точный вес, который должен выдержать составной элемент, будет зависеть от того, где он применяется. Соотношение объема профиля 10 к объему промежуточного слоя 20 выбирается в соответствии с требующимися физическими свойствами. К таким физическим свойствам могут относиться прочность, жесткость или плотность.

Профиль 10 содержит несколько подсекций 11, соединенных между собой элементами 12 взаимосвязи. Подсекции 11, в основном, имеют одинаковую форму и расположены равномерно, как показано на фиг.3 или 4 для плоских или изогнутых секций. Элементы 12 взаимосвязи, по существу, параллельны металлическим слоям 1, 2 (хотя не обязательно). Элементы 12 взаимосвязи, в основном, имеют меньшее максимальное поперечное сечение, чем подсекции 11. Предпочтительно несколько подсекций 11 и элементов 12 взаимосвязи выполнять заодно. Профиль 10 может быть в контакте с первым и вторым наружными слоями 1, 2 по всей кромке подсекции 11 или в установочных выступах 13. В последнем случае для сцепления промежуточного слоя 20 с первым и вторым слоями обеспечивается большая площадь поверхности.

Предпочтительно имеются непрерывные пути, проходящие насквозь от первого наружного слоя 1 ко второму наружному слою 2, и обходящие профиль 10. Более предпочтительно, если имеются прямые пути, проходящие насквозь от первого наружного слоя (лицевой пластины) 1 ко второму наружному слою (лицевой пластины) 2 и обходящие профиль 10, которые оптимально перпендикулярны первому и второму наружным слоям. Профиль может иметь форму, создающую дополнительную поверхность сцепления для эластомера в металлических лицевых пластинах. Например, на поперечном сечении конструкции будут видны ряды ребер из эластомера, которые выглядят как ионические колонны (колонны с капителью).

Профиль 10 может быть выполнен из любого легкого пенопласта, например пенополиуретана (ПУ), который не вступает в реакцию с металлическими слоями 1, 2 или с эластомером. Предпочтительным пенопластом является полипропиленовый полужесткий пенопласт, имеющий плотность, превышающую 20 кг/м3. Предпочтительно пенопласт имеет достаточную жесткость, чтобы металлические слои 1, 2 или промежуточный слой 20 не сдавили его. Профиль 10 может быть сформован специально для этой цели или выполнен универсальным способом, обеспечивающим определенную толщину, которую можно доводить (резкой) до размеров, подходящих для профиля 10. Между каждым из наружных слоев может быть расположено несколько профилей, примыкающих один к другому. Другие примеры реализации могут заменять профили другими материалами, как, например, дерево или стальные малогабаритные короба, полученные холодной штамповкой. Эти профили будут выполнять те же функции и будут иметь те же характеристики, что и описанные профили 10. Эти профили могут также иметь повышенную жесткость на сдвиг и изгибную жесткость.

Как видно из фиг.3 или 4, профиль 10 может состоять из регулярной матрицы подсекций, соединенных между собой с определенными интервалами. Конструкционный слоистый материал, выполненный таким образом, будет иметь однородные свойства по всему элементу. В качестве альтернативы, как показано на фиг.1, размер, форма и расстояние между подсекциями могут варьироваться. Элементы 12 взаимосвязи также не обязательно должны находиться на одинаковом расстоянии один от другого. Могут быть выбраны любые формы подсекции 11, и даже полые формы. Эти варианты выбираются согласно необходимым физическим свойствам элемента в конкретном участке. Обеспечение полых элементов 12 взаимосвязи или полых удлиненных подсекций 11 дает возможность внутреннего распределения электропроводки или сети трубопроводов.

Функция профиля 10 не имеет отношения к несущей способности, но является удобным способом создания пустот в промежуточном слое 20 в участках, где общая несущая способность эластомера 20 не требуется в пространстве между первой внутренней поверхностью 4 и второй внутренней поверхностью 6. Таким образом, плотность данного конструкционного элемента может быть значительно уменьшена. Кроме того, расположение пустоты внутри конструкционного слоистого элемента может быть точно отрегулировано, и размерная точность расстояния между первой внутренней поверхностью 4 и второй внутренней поверхностью 6 может быть увеличена.

Первый наружный слой 1 включает первую наружную поверхность 3 и первую внутреннюю поверхность 4. Подобно этому, второй наружный слой 2 включает вторую наружную поверхность 5 и вторую внутреннюю поверхность 6. Первая внутренняя поверхность 4 и вторая внутренняя поверхность 6 могут быть расположены на расстоянии одна от другой приблизительно от 20 до 250 мм. Как минимум, первый и второй наружные слои имеют толщину 2 мм и промежуточный слой 20 мм. Предпочтительно, промежуточный слой имеет модуль упругости Е, по меньшей мере, 250 МПа, более предпочтительно, 275 МПа, при максимальной предполагаемой температуре окружающей среды, в которой элемент должен использоваться. В судостроении это может быть 100°С. Эластомерный материал не должен быть слишком жестким, так что Е должен быть меньше 5000 МПа при наименьших температурах, например, -40 или -45°С в судостроении.

Если для особого применения требуется дополнительная жесткость на сдвиг или изгибная жесткость, металлические пластины или секции сортового проката могут отливаться заодно или связываться либо с профилем, либо с эластомером. Расположение, размер и количество выбираются в зависимости от нагрузки и требований к конструкции. Пластины или секции сортового проката могут быть расположены в продольном направлении, поперечном направлении или в обоих направлениях.

Прочность на отрыв, сжатие и растяжение, а также удлинение эластомера должны быть максимальными, чтобы дать возможность составному слоистому материалу поглощать энергию в случаях неординарных нагрузок, например удара. В частности, прочности на сжатие и растяжение эластомера должны составлять, по меньшей мере, 2, а предпочтительно 20 МПа и более предпочтительно 40 МПа. Прочности на сжатие и растяжение могут, конечно, значительно превышать эти значения.

На фиг.5 показан следующий пример реализации настоящего изобретения, в котором пластинчатые шпонки 60 проходят между первым и вторым наружными слоями 1 и 2. Пластинчатые шпонки 60 могут быть сплошными или иметь пробивные отверстия 61, как показано на фиг.5, чтобы дать проход впрыскиваемому при заливке промежуточному слою 20, и после отверждения увеличить механическое соединение между промежуточным слоем 20 и пластинчатыми шпонками 60. Снабженные пробивными отверстиями пластинчатые шпонки обеспечивают более жесткие элементы, обладающие меньшей гибкостью и весом. Предпочтительно пластинчатые шпонки 60 расположены вблизи подсекций 11, как показано на фиг.5. Эти подсекции 11 предпочтительно проходят, по существу, по всей длине элемента, так что промежуточный слой образует множество расположенных на расстоянии удлиненных ребер, и пластинчатые шпонки 60 соединены с одним из этих удлиненных ребер. Сдвиг передается на пластинчатые шпонки 60 через связь (адгезионное и механическое сцепление) для обеспечения требующейся изгибной жесткости.

Металлические слои 1, 2 предпочтительно выполняются из конструкционной стали, хотя они могут быть из алюминия, нержавеющей стали или из других конструкционных сплавов в особых областях применения, где легкость, устойчивость к коррозии, инертность и другие особые свойства имеют существенное значение. Металл предпочтительно должен иметь минимальный предел текучести, составляющий 240 МПа, и удлинение, по меньшей мере, 20%. Во многих случаях применения, особенно в судостроении, важно, чтобы металл был свариваемым.

Металлические слои 1, 2 могут быть выполнены из различных металлов, которые обеспечивают различные функции. Примерами служат мягкая сталь для обеспечения прочности с низкими затратами, нержавеющая сталь для прочности и стойкости к химическому воздействию, и алюминий для легкого веса, хорошей жесткости и прочности.

Пластичность эластомера при самых низких рабочих температурах должна превышать пластичность металлических слоев, которая составляет приблизительно 20%. Предпочтительная величина для пластичности эластомера при самых низких рабочих температурах составляет 50%. Температурный коэффициент эластомера должен быть достаточно близок к температурному коэффициенту стали, так что изменения температуры в предусматриваемом рабочем диапазоне и во время сварки не создают ограничений. Степень, на которую температурные коэффициенты двух материалов могут отличаться, частично зависит от упругости эластомера, но считается, что коэффициент теплового расширения эластомера может быть приблизительно в 10 раз больше, чем коэффициент теплового расширения металлических слоев. Коэффициент теплового расширения может регулироваться добавлением наполнителей в эластомер.

Сила сцепления между эластомером и металлическими слоями должна составлять, по меньшей мере, 1 МПа, предпочтительно 6 МПа во всем диапазоне рабочих температур. Это предпочтительно достигается присущей сцепляемостью эластомера со сталью, но могут быть обеспечены дополнительные связывающие средства.

Если элемент должен использоваться в судостроении, дополнительные требования включают, чтобы прочность на растяжение контактных поверхностей была достаточной, чтобы выдерживать отрицательное гидростатическое давление и силы отслаивания от стальных соединений. Профиль и эластомер должны обладать гидролитической устойчивостью как к морской, так и пресной воде, и если элемент должен использоваться в нефтяном танкере, он должен иметь химическую стойкость к нефти.

Поэтому эластомер, по существу, содержит полиол (т.е. сложный полиэфир или простой полиэфир) вместе с изоцианатом или диизоциакатом, удлинители цепей и наполнители. Наполнители вводятся по необходимости для снижения температурного коэффициента промежуточного слоя, уменьшения его стоимости и регулирования физических свойств эластомера другими средствами. Другие добавки, т.е. для регулирования гидрофобных свойств или сцепляемости, а также ингибиторы возгорания, также могут быть предусмотрены.

Профиль 10 и промежуточный слой 20 могут быть обнажены (открыты) или заключены в оболочку. Когда профиль 10 и промежуточный слой 20 открыты, и когда сварка минимальная, и даже вообще устранена, материал промежуточного слоя должен обеспечивать дополнительную необходимую деформацию сдвига между пластинами и должен быть устойчивым к окружающей среде (устойчивым к ультрафиолетовому излучению, УФ). Дополнительные добавки могут потребоваться для открытых материалов, чтобы повысить устойчивость к воспламенению.

Соотношение общей толщины наружных слоев к толщине эластомера (T1+Т3)/Т2 обычно находится в диапазоне от 0,1 до 2,5. Эластомер предпочтительно является плотным, т.е. попавший в него воздух составляет приблизительно менее 25 об.%.

Покрытия, которые применяются из косметических соображений или для сопротивления коррозии, могут наноситься на наружные поверхности металлических слоев либо перед, либо после изготовления слоистого материала (пластика). Также могут быть созданы другие покрытия для защиты открытого эластомера.

Элемент согласно изобретению, по существу, более прочный и жесткий, чем элемент той же общей толщины металла, который не имеет промежуточного слоя. Это происходит от того, что элемент действует аналогично коробчатой балке или как двутавровая балка, при этом промежуточный слой выполняет функцию стенки (стенок) балки. Для такого функционирования промежуточный слой сам по себе и сцепление с наружными слоями должны быть достаточно прочными для переноса сил, возникающих при использовании элемента.

Следующим преимуществом настоящего изобретения, в частности, в судостроении и строительстве мостов, является то, что промежуточный слой работает на предотвращение распространения трещин между внутренним и наружным слоями. Упругость промежуточного слоя помогает предотвратить распространение или рост существующих трещин. Составной композиционный слоистый материал прогибается на больший радиус в точках опоры или вдоль краев нагрузок, рассеивая напряжения при изгибе, уменьшая соответствующие концентрации напряжения и возможность образования усталостных трещин.

Предпочтительный способ изготовления слоистого элемента согласно изобретению заключается в расположении двух металлических слоев 1, 2 на расстоянии один от другого, при этом между двумя слоями 1, 2 в контакте с двумя слоями 1, 2 размещен профиль 10. Таким образом, разделение двух слоев определяется размером профиля 10. Эластомер промежуточного слоя 20 заливается или впрыскивается (обычно под давлением) непосредственно в остальную часть полости, образованный двумя металлическими слоями 1 и 2, которая не занята профилем 10. Профиль может иметь сцепление со стальными пластинами при помощи связующих веществ, имеющих соединения, совместимые с упругоэластичными материалами, при этом сцепление обладает достаточной прочностью для удержания пластин на месте в процессе впрыскивания, до тех пор, пока эластомер не достигнет достаточной степени отверждения.

При заливке пластины 1, 2 могут удерживаться с наклоном, чтобы способствовать потоку эластомера, или даже вертикально, хотя гидростатический напор эластомера при заливке не должен быть сильным, и струя вытесненного воздуха должна быть оптимизирована. Пластины могут также крепиться на месте в конструкции и заливаться эластомером на месте (на строительной площадке).

Чтобы обеспечить сварку элемента с другими элементами или с существующей конструкцией, необходимо оставить достаточный сварочный допуск вокруг кромок для того, чтобы эластомер и его сцепление со стальной пластиной не получили повреждение от температуры сварки. Ширина сварочного допуска будет зависеть от теплостойкости эластомера и используемой технологии сварки, но может составлять приблизительно 75 мм. Если эластомер заливается между пластинами, сварочный допуск должен быть образован удлиненными съемными или отлитыми заодно прокладками.

Количество требующихся каналов для впрыскивания и вентиляционных каналов зависит от имеющегося в наличии оборудования закачки компонентов эластомера для обеспечения минимального разбрызгивания (в идеале - без разбрызгивания), а также от объема, направления и формы заполнения, оптимального количества точек удаления воздуха (гарантия отсутствия воздушных пузырей) и времени застудневания эластомера. Каналы для впрыскивания и вентиляционные каналы должны находиться в надлежащих местах, в зависимости от цели, для которой предназначен элемент. Если элемент предназначен для использования в качестве плиты из горячекатаной стали в судне с двойным корпусом, каналы для впрыскивания скорее всего обращены в межкорпусное пространство, а не в морское или грузовое пространство. Каналы для впрыскивания легко отсоединяются, возможно с помощью однопутевых клапанов, которые после заливки могут сошлифовываться. Каналы для впрыскивания и вентиляции могут быть простыми отверстиями, просверленными в металлических лицевых пластинах. Кроме того, они могут герметично закрываться металлическими пробками, выполненными заподлицо с металлической лицевой пластиной. Пробки, вставляемые в отверстия для впрыскивания и вентиляции, должны быть сделаны из материала, который обладает гальваническими свойствами, совместимыми с металлическими слоями.

Процесс впрыскивания должен оперативно контролироваться для обеспечения равномерного заполнения полости без воздействия противодавления, которое может привести к вспучиванию и неравномерной толщине плиты. Впрыскивание также может выполняться с помощью трубок, которые по мере заполнения полости вынимаются.

После изготовления и в течение срока службы слоистого материала может возникнуть необходимость удостовериться в том, что эластомер имеет надлежащее сцепление с металлическими слоями. Это можно сделать, используя технологии ультразвука или гамма лучей.

Для того, чтобы отремонтировать поврежденные элементы, или в том случае, если эластомер не имеет надлежащего сцепления, поврежденный участок металлической плиты вырезают холодной резкой или огневой резкой, и эластомер подвергают поверхностной резке, например фрезерной ручной машиной, или гидравлической очистке (водой под давлением), пока не получат эластомер хорошего качества и пока не образуется сварной допуск. Открытая поверхность остального эластомера должна быть достаточно чистой для сцепления с новым заливаемым на месте эластомером.

Настоящее изобретение, описанное выше, касается как морских, так и гражданских инженерных сооружений и особенно касается областей, где предусмотрены значительные продольные и поперечные нагрузки, где требуется сопротивление ударным нагрузкам и где необходимо сопротивление усталости материала и стойкость к образованию трещин.

Изобретение относится к созданию многослойных конструкционных материалов и может быть использовано при изготовлении многослойных плит, типа “сэндвич” для сооружения настилов мостов или корпусов морских судов. Элемент из конструкционного слоистого материала содержит первый и второй металлические слои, расположенные на расстоянии друг от друга, а между их внутренними поверхностями расположен профиль, выполненный, например, из пенопласта. Промежуточный слой из эластомера располагается в пространстве, не занятом профилем, при этом он сцеплен с первой и второй внутренними поверхностями металлических слоев. Описан способ изготовления указанного элемента и морское или гражданское инженерное сооружение, или судно, изготовленное с использованием этого элемента. Технический результат изобретения заключается в том, что снижается вес конструкций, а разнородные материалы соединяются без сварки, при этом жесткость конструкции не снижается. 3 н. и 31 з.п. ф-лы, 5 ил.

| US 3783082 A, 01.01.1974 | |||

| ВАКЦИНА СВИНЕЙ ПРОТИВ РЕСПИРАТОРНЫХ ПАТОЛОГИЙ И ПАТОЛОГИЙ РЕПРОДУКЦИИ СВИНЕЙ | 2002 |

|

RU2305559C2 |

| US 4968278 A, 06.10.1987 | |||

| US 4593449 A, 10.06.1986 | |||

| RU 2002634 C1, 15.11.1993 | |||

| RU 2001781 C1, 30.10.1993. | |||

Авторы

Даты

2005-05-20—Публикация

2000-11-02—Подача