ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области герметичных изолированных резервуаров, способных содержать холодные жидкости, в частности к резервуарам для хранения или транспортировки сжиженного газа, в частности сжиженного природного газа при атмосферном давлении.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Герметичный изолированный резервуар со стенкой резервуара, зафиксированной на опорной конструкции, в котором стенка резервуара имеет многослойную структуру, которая содержит, последовательно, основную герметизирующую мембрану, предназначенную для пребывания в контакте с продуктом, содержащимся в резервуаре, основной изоляционный барьер, вспомогательную герметизирующую мембрану и вспомогательный изоляционный барьер, известен, в частности из FR-A-2781557.

Вспомогательный изоляционный барьер, вспомогательная герметизирующая мембрана и основной изоляционный барьер по существу состоят из набора сборных панелей, зафиксированных на опорной конструкции, каждая сборная панель содержит, последовательно, жесткую плиту-основание, первый слой термоизоляции, несущей конструкцией которого выступает плита-основание и который формирует, с плитой-основанием, элемент вспомогательного изоляционного барьера, непроницаемую накладку, которая полностью накрывает первый слой термоизоляции, будучи приклеенной к первому слою термоизоляции, и которая формирует элемент вспомогательной герметизирующей мембраны, второй слой термоизоляции, который накрывает центральную зону первого слоя и непроницаемой накладки, и жесткую плиту-крышку, накрывающую второй слой термоизоляции и формирующую, со вторым слоем термоизоляции, элемент основного изоляционного барьера.

Плита-основание, первый слой термоизоляции и непроницаемая накладка сборной панели имеют первый прямоугольный контур, тогда как второй слой термоизоляции и плита-крышка имеют второй прямоугольный контур меньших размеров, чем первый прямоугольный контур, в результате чего второй слой термоизоляции и плита-крышка не накрывают краевую зону непроницаемой накладки вдоль четырех краев первого прямоугольного контура.

Сборные панели размещены бок о бок на опорной конструкции, параллельно друг другу, при этом краевая зона непроницаемой накладки первой сборной панели в каждом случае примыкает к краевой зоне непроницаемой накладки второй сборной панели.

Стенка резервуара кроме того имеет герметизирующие полосы, выполненные из гибкого композитного слоистого материала, содержащего по меньшей мере один металлический лист, прикрепленный к по меньшей мере одному волокнистому слою, герметизирующие полосы расположены таким образом, что они перекрывают смежные краевые зоны непроницаемых накладок сборных панелей и непроницаемо приклеены к непроницаемым накладкам сборных панелей для довершения вспомогательной герметизирующей мембраны между сборными панелями.

Стенка резервуара кроме того имеет изоляционные блоки, размещенные на герметизирующих полосах, изоляционный блок в каждом случае размещается между вторыми слоями термоизоляции двух примыкающих сборных панелей, довершая основной изоляционный барьер между двумя сборными панелями, изоляционный блок имеет слой термоизоляции, накрытый жесткой плитой, в результате чего жесткие плиты изоляционных блоков и плиты-крышки сборных панелей формируют по существу сплошную стенку, способную поддерживать основную герметизирующую мембрану.

В ЕР-А-0248721 описывается термоизоляционная структура стенки схожей конструкции, в которой размещенная в промежутках набивка, выполненная из жесткого изоляционного пористого материала, заполняет зазор между двумя прилегающими сендвич-панелями. Размещенная в промежутках набивка накрывается стыковой накрывающей полосой, формирующей вспомогательный герметизирующий барьер, и приклеивается к упомянутой стыковой накрывающей полосе. Внутренний блок, приклеиваемый к стыковой накрывающей полосе, покрывается со своей внешней лицевой поверхности, прилегающей к стыковой накрывающей полосе, стекловолоконной тканью, приклеиваемой к упомянутой наружной лицевой поверхности для повышения механической прочности блока. Так как блок приклеивается к основанию, формируемому торцами сендвич-панелей и размещенной в промежутках набивкой, стекловолоконная ткань блока приклеивается к стыковой накрывающей полосе также в центральной части стыковой накрывающей полосы, накрывающей расположенную в промежутках набивку.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В резервуарах вышеупомянутого типа, во всех элементах происходят деформации вследствие изменений температуры, воздействующей на стенку резервуара, когда резервуар наполняется очень холодной жидкостью, такой как СПГ, и, наоборот, когда он опорожняется, что влечет за собой возврат к комнатной температуре. В дополнение к этим эффектам термического сжатия и расширения, которые неоднократно возникают с течением времени на протяжении срока службы резервуара, резервуары судов также подвергаются действию силы, вызываемых деформацией корпуса судна во время пребывания море. Это приводит к усталостным явлениям во всех элементах, которые необходимо постоянно контролировать для предотвращения разрыва.

Одна идея, на которой основывается изобретение, заключается в повышении усталостной прочности вспомогательной герметизирующей мембраны резервуара вышеупомянутого типа, в частности в области герметизирующих полос, размещенных таким образом, что они перекрывают краевые зоны сборных панелей. Действительно, вследствие гибкости используемого материала, иными словами способности материала изгибаться, формируя волны, без разрушения, герметизирующие полосы в частности подвергаются деформациям на протяжении срока службы резервуара.

Для этого, изобретением предлагается резервуар вышеупомянутого типа, отличающийся тем, что изоляционный блок имеет укрепляющий настил, выполненный из композитного материала, содержащего слой волокон, скрепленных полимерной смолой, укрепляющий настил, имеющий жесткость при напряжении, большую или равную жесткости при напряжении герметизирующих полос, укрепляющий настил, приклеиваемый к слою термоизоляции на лицевой поверхности слоя термоизоляции напротив жесткой плиты, изоляционный блок, в каждом случае прикрепляемый к сборным панелям посредством приклеивания укрепляющего настила к нижележащей герметизирующей полосе.

Благодаря этим признакам, усталостная прочность вспомогательной мембраны может быть повышена, при этом герметизирующая полоса сохраняется в качестве гибкого настила между панелями, что имеет преимущества для надежности и герметизирующего эффекта приклеивания герметизирующей полосы к непроницаемым накладкам сборных панелей и когда это необходимо, для способности вспомогательной мембраны двигаться в ответ на термически вызванные движения.

Вследствие того факта, что укрепляющий настил выполняется из композитного материала, имеющего жесткость при растяжении, большую или равную жесткости при растяжении герметизирующих полос, и того факта, что укрепляющий настил содержит волокнистый слой, пропитанный полимерной резиной, возможно эффективно поглощать растягивающие силы, которые возникают по существу параллельно стенке резервуара от термического сжатия и/или деформации опорной конструкции, когда судно находится в море. Кроме того, выбор волокнистого композитного материала ограничивает термическое напряжение, создаваемое укрепляющим настилом.

В целях влияния на жесткость при растяжении укрепляющего настила, могут в частности выбираться следующие свойства укрепляющего настила:

- тип полимерной смолы, модуль Юнга в конечном состоянии;

- тип и диаметр волокон.

В соответствии с вариантами осуществления, такой резервуар может иметь один или более следующих признаков.

Еще одним желательным физическим свойством для укрепляющей полосы является относительно низкий коэффициент термического расширения, который может быть получен посредством выбора волокон, например, стеклянных волокон, углеродных волокон, полиэфирных волокон и т.д.

Еще одним желательным физическим свойством для укрепляющей полосы является хорошая приклеиваемость, которая может быть получена в частности посредством выбора смолы, которая может выбираться, например, из группы, состоящей из полиамидов, полиэфир-терефталата, полиэфиров, полиуретанов, эпоксидной смолы и их смесей. С другой стороны, полиэтиленовые и полипропиленовые смолы труднее приклеить надежно, если только они не прошли требуемую специальную обработку.

Материал укрепляющего настила предпочтительно имеет коэффициент термического расширения α и модуль Юнга при растяжении E, измеренный при 23°C, при этом для их произведения верно следующее:

7.104 Ра.K-1<E.α<106 Pa.K-1

Например, гибкие композитные материалы, такие как Triplex® (E.α~88000), подходят для укрепляющего настила. Для значения, большего, чем приблизительно 106 Ра.K-1, например, в случае с металлическим листом, термическое напряжение в материале при охлаждении было бы слишком высоким. Для значения, меньшего, чем приблизительно 7.104 Ра.K-1, например, в случае с фанерой (E.α~48000) жесткость была бы недостаточной для эффективного укрепления герметизирующей полосы в форме гибкого настила.

Модуль Юнга при растяжении Е, определяемый в соответствии со способом NF EN ISO 1421 или используя экстензометры, может использоваться для определения жесткости при растяжении укрепляющего настила. Коэффициент термического сжатия α может быть определен посредством оптической системы или компараторной системы, монтированной на раме из инвара, с тем, чтобы фактор влияния рамы был практически нулевым.

Гибкий композитный слоистый материал герметизирующей полосы может изготовлен по-разному в плане состава, количества и расположения слоев, в частности с одним или более металлическими слоями и одним или более волокнистыми слоями. В соответствии с вариантом осуществления, герметизирующая полоса состоит из гибкого композитного слоистого материала, содержащего металлический лист, расположенный между двумя слоями стеклянных волокон. Например, металлический лист выполняется из алюминия. Два слоя стеклянных волокон крепятся к металлическому листу посредством гибкой полимерной смолы, например, эластомера или полиуретана.

В соответствии с вариантом осуществления, укрепляющий настил выполняется из гибкого композитного слоистого материала, содержащего по меньшей мере один металлический лист, крепящийся к по меньшей мере одному волокнистому слою, например, из того же гибкого композитного слоистого материала, что и герметизирующая полоса. Использование одинакового гибкого композитного слоистого материала для герметизирующих полос и укрепляющего настила облегчает снабжение и контроль качества материалов.

В соответствии с вариантом осуществления, непроницаемая накладка сборных панелей выполняется из жесткого к изгибу композитного слоистого материала, содержащего металлический лист, расположенный между двумя слоями стеклянных волокон, два слоя стеклянных волокон пропитываются жесткой полимерной смолой. Металлический лист выполняется, к примеру, из алюминия.

В соответствии с предпочтительным вариантом осуществления, укрепляющий настил выполняется из материала, более жесткого при напряжении, чем герметизирующие полосы. Для этого, может использоваться жесткий к изгибу композитный материал, содержащий слой волокон, пропитанных жесткой полимерной смолой, например, полиамидом, полиэфир-терефталатом, полиэфиром, полиуретаном, эпоксидной смолой или их смесями. Использование материала, более жесткого при растяжении, чем гибкий непроницаемый настил герметизирующих полос, позволяет эффективно поглощать растягивающие силы, которые возникают по существу параллельно стенке резервуара от термического сжатия и/или деформации опорной конструкции, когда судно находится в море.

В соответствии с вариантом осуществления, для непроницаемой накладки и укрепляющего настила может использоваться один и тот же жесткий композитный слоистый материал, что облегчает снабжение и контроль качества материалов.

В соответствии с вариантом осуществления, стенка резервуара имеет зазор, расположенный между первыми слоями термоизоляции двух примыкающих сборных панелей и блокирующую полосу материала, размещенного в зазоре, герметизирующая полоса, которая довершает вспомогательную герметизирующую мембрану между сборными панелями имеет центральную часть, которая пролегает через зазор над блокирующей полосой материала, центральная часть герметизирующей полосы не приклеивается к блокирующей полосе материала, и укрепляющий настил имеет центральную часть, накрывающую центральную часть герметизирующей полосы и не приклеиваемую к центральной части герметизирующей полосы.

Благодаря этим признакам, центральная часть герметизирующей полосы имеет большую гибкость и большую подвижность, с тем, чтобы поглощать смещение, вызываемое термическим сжатием и/или деформацией судна во время пребывания в море.

В соответствии с вариантами осуществления, центральная подушка из неадгезивного материала может крепиться в фиксированном положении к гибкому герметизирующему настилу или укрепляющему настилу. Подушка может крепиться по-разному, в частности посредством двустороннего адгезива или посредством адгезивной полосы. Такая подушка может выполняться из различных материалов, например, гибкого пенопласта эластомерного, полиуретанового, полиолефинового (полиэтиленового, полипропиленового) или меламинового типа.

В соответствии с соответствующим вариантом осуществления, изоляционный блок кроме того имеет центральную подушку, выполненную из неадгезивного материала, зафиксированную таким образом, что она выступает с поверхности укрепляющего настила напротив слоя термоизоляции изоляционного блока, изоляционного блока, размещенного на герметизирующей полосе таким образом, что центральная подушка накрывает центральную часть герметизирующей полосы.

В соответствии с другим соответствующим вариантом осуществления, герметизирующая полоса кроме того имеет центральную подушку, выполненную из неадгезивного материала, зафиксированную таким образом, что она выступает с поверхности герметизирующей полосы, обращенной к изоляционному блоку, изоляционному блоку, размещенному на герметизирующей полосе таким образом, что центральная часть укрепляющего настила накрывает центральную подушку, не будучи приклеенной к центральной подушке.

Для слоев термоизоляции сборных панелей и изоляционных блоков могут подходить различные материалы. Полиуретановые пенопласты являются в частности пригодными материалами вследствие их стойкости к низким температурам и слабой теплопроводности. Полиуретановый пенопласт предпочтительно укрепляется включенными внутрь него волокнами, например, стеклянными волокнами.

В соответствии с вариантом осуществления, термоизоляция выполняется из полиуретанового пенопласта, имеющего плотность более 130 кг/м3, например, от 130 до 210 кг/м3.

Благодаря этим признакам, может повышаться жесткость и износостойкость изоляционных барьеров.

Такой резервуар может являться частью наземного хранилища, например, для хранения СПГ, или устанавливаться на плавучем сооружении в прибрежных районах или в глубоководных районах, в частности на судне для перевозки СПГ, плавучей установке для регазификации и хранения газа (FSRU), плавучей установке для добычи, хранения и отгрузки (FPSO) и подобных сооружениях.

В соответствии с одним вариантом осуществления, судно для транспортировки холодного жидкого продукта имеет двойной корпус и вышеупомянутый резервуар, размещенный в двойном корпусе.

В соответствии с вариантом осуществления, изобретением также предлагается способ загрузки или разгрузки такого судна, при этом холодный жидкий продукт подается по изолированным трубопроводам из плавучего или наземного хранилища, или в них, в резервуар судна или из него.

В соответствии с вариантом осуществления, изобретением также предлагается система перекачки для холодного жидкого продукта, система, содержащая вышеупомянутое судно, изолированные трубопроводы, расположенные таким образом, чтобы соединять резервуар, установленный в корпусе судна, с плавучим или наземным хранилищем, и насос для перекачки потока холодного жидкого продукта по изолированным трубопроводам из плавучего или наземного хранилища, или в них, в резервуар судна или из него.

В соответствии с вариантом осуществления, изобретением также предлагается способ производства герметичного изоляционного резервуара, содержащий:

наличие набора сборных панелей, каждая сборная панель содержит, последовательно, жесткую плиту-основание, первый слой термоизоляции, несущей конструкцией которого выступает плита-основание и который формирует, с плитой-основанием, элемент вспомогательного изоляционного барьера, непроницаемую накладку, которая полностью накрывает первый слой термоизоляции, будучи приклеенной к первому слою термоизоляции, и которая формирует элемент вспомогательной герметизирующей мембраны, второй слой термоизоляции, который накрывает центральную зону первого слоя и непроницаемой накладки, и жесткую плиту-крышку, накрывающую второй слой термоизоляции и формирующую, со вторым слоем термоизоляции, элемент основного изоляционного барьера, плита-основание, первый слой термоизоляции и непроницаемая накладка сборной панели имеют первый прямоугольный контур, тогда как второй слой термоизоляции и плита-крышка имеют второй прямоугольный контур меньших размеров, чем первый прямоугольный контур, в результате чего второй слой термоизоляции и плита-крышка не накрывают краевую зону непроницаемой накладки вдоль четырех краев первого прямоугольного контура,

размещение бок о бок и фиксацию сборных панелей параллельно друг другу на опорной конструкции таким образом, что краевая зона непроницаемой накладки первой сборной панели в каждом случае примыкает к краевой зоне непроницаемой накладки второй сборной панели,

размещение герметизирующих полос таким образом, что они перекрывают примыкающие краевые зоны непроницаемых накладок, герметизирующие полосы выполняются из гибкого композитного слоистого материала, содержащего по меньшей мере один металлический лист, прикрепленный к по меньшей мере одному волокнистому слою, и непроницаемое приклеивание герметизирующих полос к непроницаемым накладкам сборных панелей для довершения вспомогательной герметизирующей мембраны между сборными панелями,

наличие изоляционных блоков, изоляционной панели, имеющей слой термоизоляции, жесткой плиты, крепящейся в фиксированном положении к верхней лицевой поверхности слоя термоизоляции, и укрепляющий настил, выполненный из композитного материала, содержащего слой волокон, скрепленных посредством полимерной смолы, укрепляющий настил, имеющий жесткость при растяжении, большую или равную жесткости при растяжении герметизирующих полос, укрепляющий настил, приклеиваемый к нижней лицевой поверхности слоя термоизоляции напротив жесткой плиты,

размещение изоляционных блоков на герметизирующих полосах, изоляционный блок в каждом случае размещается между вторыми слоями термоизоляции двух примыкающих сборных панелей таким образом, чтобы довершать основной изоляционный барьер между двумя сборными панелями и формировать опорную стенку, которая по существу является сплошной, с жесткими плитами изоляционных блоков и плитами-крышками сборных панелей,

крепление в фиксированном положении изоляционных блоков к сборным панелям посредством приклеивания укрепляющего настила изоляционного блока к нижележащей герметизирующей полосе, и

крепление в фиксированном положении основной герметизирующей мембраны к по существу сплошной опорной стенке.

В соответствии с некоторыми вариантами осуществления, такой способ может иметь один или более следующих признаков.

В соответствии с вариантом осуществления, способ далее содержит:

размещение блокирующей полосы материала в зазоре, расположенном между первыми слоями термоизоляции двух примыкающих сборных панелей,

размещение герметизирующей полосы, которая довершает вспомогательную герметизирующую полосу между сборными панелями, без приклеивания к блокирующей полосе материала центральной части герметизирующей полосы, которая пролегает через зазор над блокирующей полосой материала, и фиксацию изоляционного блока, имеющего укрепляющий настил, без приклеивания центральной части укрепляющего настила к герметизирующей полосе.

В соответствии с вариантом осуществления, изоляционный блок кроме того имеет центральную подушку, выполненную из неадгезивного материала, зафиксированную таким образом, что она выступает с поверхности укрепляющего настила напротив слоя термоизоляции изоляционного блока,

способ кроме того содержит шаг приклеивания укрепляющего настила изоляционного блока с обеих сторон от центральной подушки без приклеивания центральной подушки, и размещения изоляционного блока на герметизирующей полосе таким образом, что центральная подушка накрывает центральную часть герметизирующей полосы без приклеивания к ней.

В соответствии с другим вариантом осуществления, герметизирующая полоса далее имеет центральную подушку, выполненную из неадгезивного материала, зафиксированную таким образом, что она выступает с поверхности герметизирующей полосы, обращенной к изоляционному блоку,

способ далее содержит шаг приклеивания герметизирующей полосы с обеих сторон от центральной подушки без приклеивания центральной подушки, и размещения изоляционного блока на герметизирующей полосе таким образом, что центральная часть укрепляющего настила накрывает центральную подушку без приклеивания к центральной подушке.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет лучше понято и его дальнейшие цели, детали, признаки и преимущества станут более очевидными в ходе приведенного ниже описания нескольких конкретных вариантов осуществления изобретения, приведенных исключительно в целях неограничивающей иллюстрации, со ссылкой на прилагаемые чертежи.

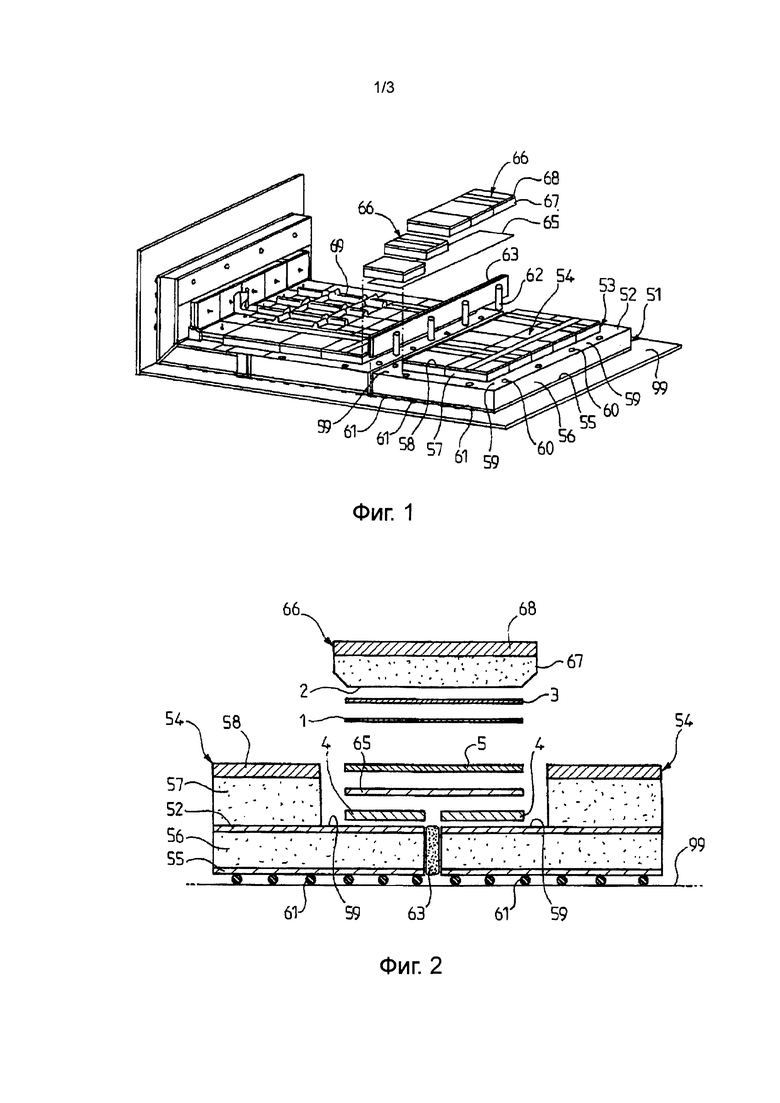

- Фиг. 1 - изображение в перспективе стенки резервуара в соответствии с вариантом осуществления, в частично разобранное виде;

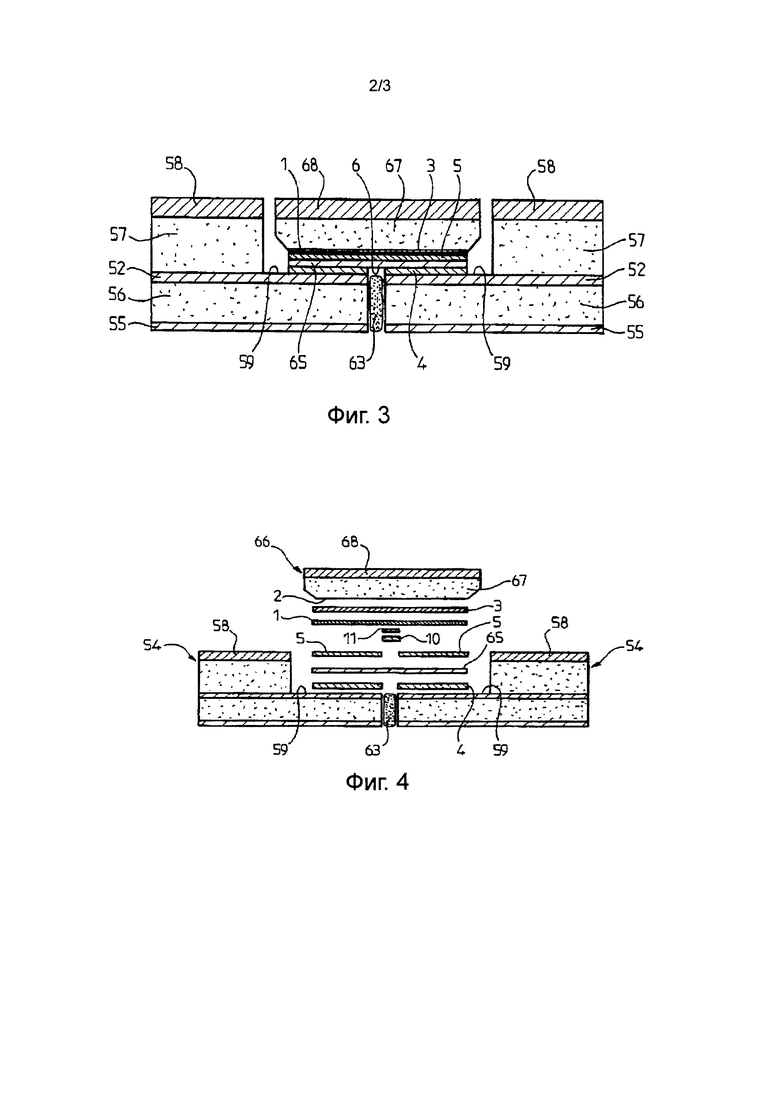

- Фиг. 2 - изображение в горизонтальной проекции зоны стенки резервуара с фиг. 1, расположенной на границе раздела между двумя сборными панелями, в разобранном виде.

- Фиг. 3 - изображение, аналогичное фиг. 2, зоны стенки резервуара в собранном состоянии.

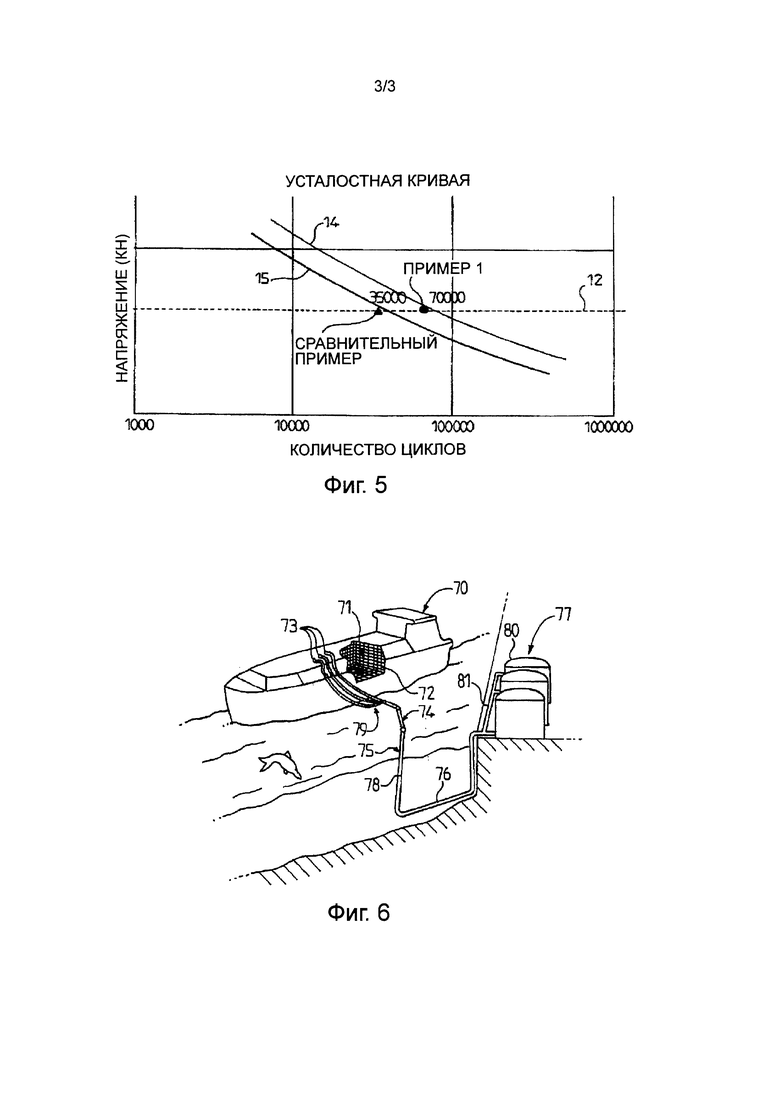

- Фиг. 4 - изображение, аналогичное фиг. 2, другого варианта осуществления зоны стенки, расположенной на границе раздела между двумя сборными панелями.

- Фиг. 5 - усталостная кривая, показывающая разрушающее напряжение вспомогательной мембраны, как функцию количества циклов охлаждения/нагрева, для разных вариантов осуществления изоляционного блока.

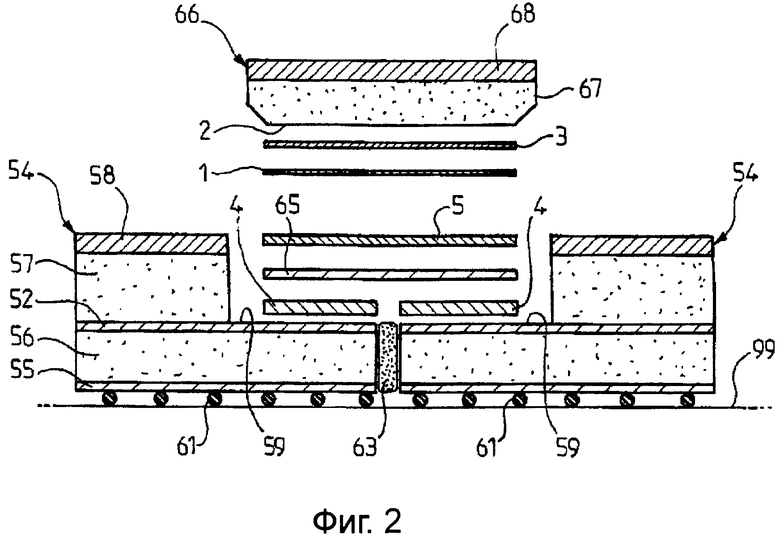

- Фиг. 6 - схематическое изображение резервуара судна для перевозки СПГ и терминала для загрузки/разгрузки этого резервуара, с частичным разрезом.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На основании фиг. 1, далее будет описан вариант осуществления стенки резервуара, в котором вспомогательный изоляционный барьер, вспомогательная герметизирующая мембрана и основной изоляционный барьер выполняются из сборных панелей 54.

Такая структура стенки может использоваться для изготовления по существу всех стенок полиэдрального резервуара. В этом контексте, термины «на», «над», «верхний» и «высоко» в целом означают положение ближе к внутренней стороне резервуара и, следовательно, могут не соответствовать представлению о высоком расположении в гравитационном поле Земли. Аналогичным образом, термины «под», «ниже», «нижний» и «низко» в целом означают положение ближе к наружной стороне резервуара и, следовательно, могут не соответствовать представлению о низком расположении в гравитационном поле Земли.

Сборные панели 54 крепятся в фиксированном положении к опорной конструкции в расположении бок о бок повторяющимся образом. Панель 54 в каждом случае имеет элемент вспомогательного изоляционного барьера 51, элемент вспомогательного непроницаемого барьера и элемент основного изоляционного барьера 53.

Панель 54 имеет по существу форму прямоугольного параллелепипеда. Она состоит из первой плиты 55 из фанеры толщиной 9 мм, поверх которой размещен первый слой термоизоляции 56, поверх которого размещена жесткая непроницаемая накладка 52, включающая в себя алюминиевый лист толщиной 0,07 мм, расположенный между двумя кусками ткани из стеклянных волокон, пропитанных полиамидной смолой. Непроницаемая накладка 52 приклеивается к слою термоизоляции 56, например, при помощи двухкомпонентного полиуретанового клея.

Второй слой термоизоляции 57 приклеивается к непроницаемой накладке 52 и сам выступает несущей конструкцией второй фанерной плиты толщиной 12 мм. Подузел 55-56 формирует элемент 51 вспомогательного изоляционного барьера. Подузел 57-58 формирует элемент 53 основного изоляционного барьера и он имеет, в горизонтальной проекции, прямоугольную форму, стороны которой параллельны сторонам вспомогательного изоляционного барьера 51. Два элемента изоляционных барьеров имеют, в горизонтальной проекции, форму двух прямоугольников с одним центром. Элемент 53 оставляет ненакрытой поверхность периферийного края 59 непроницаемой накладки 52 вокруг всего элемента 53. Непроницаемая накладка 52 формирует элемент 52 вспомогательной герметизирующей мембраны.

Панель 54, которая была описана, может быть сборной, формируя узел, различные составляющие которого приклеиваются друг к другу в расположении, указанном выше. Узел таким образом формирует вспомогательные барьеры и основной изоляционный барьер. Слои термоизоляции 56 и 57 могут выполняться из сотопластового материала, такого как полиуретановый пенопласт. Стеклянные волокна предпочтительно включаются внутрь полиуретанового пенопласта с целью его укрепления.

Для крепления в фиксированном положении панелей 54 к опорной конструкции 99, предусмотрены отверстия 60, распределенные через равные промежутки по двум продольным краям панели, для взаимодействия со штырями, прикрепленными в фиксированном положении к опорной конструкции 99 в соответствии с известной методикой.

Опорная конструкция 99 в частности в случае с судном, имеет отклонения в отношении теоретической поверхности, предусмотренной для опорной конструкции, возникшие просто в результате допущенных при производстве неточностей. Известным образом, эти отклонения компенсируются наложением панелей 54 на опорную конструкцию с размещением между ними шариков полимеризуемой смолы 61, которые позволяют, на базе несовершенной опорной поверхности, получать обшивку, состоящую из прилегающих панелей 54, имеющих вторые плиты 58, которые, в совокупности, определяют поверхность практически без отклонений в отношении желательной теоретической поверхности.

Отверстия 60 заполняются посредством вставки заглушек из термоизоляционного материала 62, эти заглушки располагаются вровень с уровнем первого слоя термоизоляции 56 панели 54. Материал 63 термоизоляции состоящий, например, из листа пенопласта или стекловаты, вставляемый в зазор, может далее размещаться в зазорах, которые отделяют элементы 51 от двух смежных панелей 54.

Для формирования сплошной вспомогательной герметизирующей мембраны, гибкая непроницаемая полоса 65 размещается на примыкающих периферийных краях 59 двух смежных панелей 54, и непроницаемая полоса 65 приклеивается к периферийным краям 59, с тем чтобы блокировать перфорационные отверстия, расположенные под прямыми углами к каждому отверстию 60, и накрывать зазор между двумя панелями 54. Непроницаемая полоса 65 выполняется из гибкого композитного материала под названием Triplex®, имеющего три слоя: два наружные слоя представляют собой куски стекловолоконной ткани, и промежуточный слой представляет собой тонкий металлический лист, например алюминиевый лист толщиной приблизительно 0,1 мм. Этот металлический лист обеспечивает сплошность вспомогательной герметизирующей мембраны. Ее гибкость при изгибании, вследствие гибкой природы скрепляющего материала между алюминиевым листом и стеклянными волокнами, позволяет ей следовать деформациям панелей 54, вызываемым деформацией корпуса при раздутии или охлаждении резервуара. Под гибкостью при изгибании понимается способность материала изгибаться, формируя волны, без разрушения.

Между элементами 53 двух панелей 54 существует пониженная зона, расположенная под прямыми углами к периферийным краям 59, глубина этого понижения составляет по существу толщину основного изоляционного барьера. Эти пониженные зоны заполняются посредством размещения в них изоляционных блоков 66, каждый из которых состоит из слоя термоизоляции 67, накрытого жесткой фанерной плитой 68 на верхней поверхности изоляционного блока 66 и укрепляющим настилом на нижней поверхности изоляционного блока 66. Укрепляющий настил, не видимый на фиг. 1, будет описан на основании фиг. 2-4.

Изоляционные блоки 66 имеют такой размер, что они заполняют всю зону, расположенную над периферийными краями 59 двух смежных панелей 54. Изоляционные блоки 66 приклеиваются к непроницаемым полосам 65. После того как они располагаются на месте, плита 68 обеспечивает относительную сплошность между плитами 58 двух смежных панелей 54 для поддержки основной герметизирующей мембраны.

Эти изоляционные блоки 66 имеют толщину, равную расстоянию между двумя элементами 53 двух смежных панелей 54, и могут иметь большую или меньшую длину. Короткая длина, когда это целесообразно, облегчает размещение в случае легкой несогласованности положений между двумя смежными панелями 54. Блоки 66 приклеиваются к непроницаемой полосе 65 с прижимом к последней.

Основная герметизирующая мембрана формируется из мембраны из гофрированных металлических листов 69, имеющих два ряда перекрещивающихся складок для придания ей достаточной гибкости в обоих направлениях плоскости стенки резервуара.

На фиг. 1, изоляционные блоки 66, непроницаемая полоса 65 и термоизоляционные материалы 62 и 63 показаны в разобранном виде и следовательно изображены выше их фактического положения в стенке резервуара в окончательно собранном состоянии. Конечные положения этих элементов лучше видны на фиг. 3, которая будет описана ниже.

На основании фиг. 2 и 3, далее будет описан первый вариант осуществления стенки резервуара в области стыка между двумя сборными панелями 54. На фиг. 2 частично показаны две сборные панели 54, зафиксированные на опорной конструкции 99 в их конечном положении, тогда как изоляционный блок 66, укрепляющий настил 1 изоляционного блока 66 и непроницаемая полоса 65 показаны в разобранном состоянии выше их конечного положения. На фиг. 3 показаны все элементы в их окончательно собранном положении. Толщина непроницаемой накладки 52, непроницаемой полосы 65, укрепляющего настила 1 и соответствующих слоев клея были увеличены для улучшения видимости.

Укрепляющий настил 1 приклеивается на нижнюю поверхность 2 слоя термоизоляции 67 посредством слоя клея 3. Клей может наноситься на предшествующей изготовлению стадии, с тем чтобы изоляционный блок 66, уже имеющий укрепляющий настил 1, мог поставляться на объект, где осуществляется сборка резервуара. Клей представляет собой, например, эпоксидный или полиуретановый клей.

Способ сборки состоит в следующем:

- Слой клея 4 наносится на поверхность 59 периферийного края непроницаемой накладки 52 двух сборных панелей 54.

- Затем размещается непроницаемая полоса 65 и прижимается к слою клея 4 до тех пор, пока клей не схватится. Клей 4 представляет собой, например, эпоксидный или полиуретановый клей. Как видно на фиг. 3, непроницаемая полоса 65 не приклеивается в области центральной части 6 ее нижней поверхности, которая пролегает через зазор между двумя панелями 54, упомянутый зазор составляет приблизительно 30 мм.

- Второй слой клея 5 затем размещается либо на нижней поверхности укрепляющего настила 1 изоляционного блока 66, либо на верхней поверхности непроницаемой полосы 65.

- Наконец, изоляционный блок 66 размещается и прижимается к верхней поверхности непроницаемой полосы 65 до тех пор, пока клей 5 не схватится.

Клей 5 представляет собой, например, относительно вязкий эпоксидный или полиуретановый клей, который позволяет наносить относительно толстый слой для компенсации неровностей поверхности укрепляющего настила 1. Действительно важно, чтобы, в собранном состоянии, жесткие плиты 68 и 58 в целом обеспечивали очень плоскую опорную поверхность для равномерной поддержки основной герметизирующей мембраны 69, которая выполняется из тонкого и относительно хрупкого материала.

Слой клея 5 предпочтительно не наносится перпендикулярно центральной части 6 непроницаемой полосы 65, с тем чтобы сохранить эластичность и подвижность центральной части 6, не нанося клей ни на одну из ее лицевых поверхностей.

На фиг. 4 показан второй вариант осуществления стенки резервуара в области стыка между двумя сборными панелями 54, в котором изоляционный блок был модифицирован, с тем чтобы слой клея 5 не наносился перпендикулярно центральной части 6 непроницаемой полосы 65. Элементы, идентичные или аналогичные элементам в предыдущем варианте осуществления, имеют те же ссылочные позиции.

На фиг. 4, изоляционный блок 66 дополнительно имеет неадгезивную подушку 10, выполненную например из пенополимера или плотной бумаги, которая приклеивается к нижней поверхности укрепляющего настила 1, в области центральной линии изоляционного блока 66, предназначенного для накрытия центрального участка 6 непроницаемой полосы 65. Подушка 10 может приклеиваться к укрепляющему настилу 1 по-разному, например, посредством линии клея 11 или двустороннего скотча или посредством оснащения подушки 10 адгезивной полосой. Подушка 10 также может собираться на предшествующей изготовлению стадии для минимизации операций, которые необходимо выполнить на месте сборки резервуара.

Для крепления в неподвижном положении изоляционного блока 66 к стенке резервуара, слой клея 5 наносится на нижнюю поверхность укрепляющего настила 1 с обеих сторон от неадгезивной подушки 10, без нанесения клея на неадгезивную подушку 10. Таким образом, после завершения окончательной сборки, верхняя поверхность центральной части 6 непроницаемой полосы 65 пребывает в контакте с неадгезивной подушкой 10, но не приклеена к ней, что способствует ее гибкости и подвижности для поглощения термически вызываемых смещений.

В варианте осуществления, не показанном на фиг. 4, но который является альтернативным, подушка 10 крепится в фиксированном положении не к укрепляющему настилу 1, но к гибкому настилу 65, например, посредством двустороннего скотча или адгезивной полосы для ее позиционирования.

Далее будут описаны примеры осуществления стенки резервуара посредством иллюстрации, и их механические усталостно-стойкостные свойства будут описаны на основании Фигуры 5. На фиг. 5 показано разрушающее напряжение герметизирующей полосы 65, выраженное в килоньютонах (кН) как функция среднего срока службы стенки резервуара, выраженного как среднее количество циклов при растяжении в холодном состоянии.

Пример 1

Термоизоляция слоев 56, 57 и 67 представляет собой полиуретановый пенопласт плотностью 130 кг/м3, укрепленный стеклянными волокнами. Толщина основного изоляционного барьера составляет 150 мм. Толщина вспомогательного изоляционного барьера составляет 250 мм. Эксплуатационная температура вспомогательной мембраны составляет приблизительно - 80 С.

Непроницаемая полоса 65 представляет собой гибкий Triplex® толщиной, равной 0,6 мм, (алюминий, смола, стекловолокно), поставляемый компанией Hutchinson. Ширина этой полосы составляет порядка 250 мм. Ее модуль Юнга при растяжении составляет E=10 GPa, и коэффициент термического расширения при 23 С составляет α=0.9.10-5 K-1. Растягивающее разрушающее напряжение, измеренное при 23°C, составляет приблизительно 200 МПа. Этот материал обычно пакуется в рулоны вследствие его гибкости.

Клей 4 представляет собой двухкомпонентный полиуретановый клей, поставляемый компанией Bostik под кодовым номером XPU 18411 А/3В.

Укрепляющий настил 1 представляет собой жесткий Triplex толщиной, равной 0,6 мм, (алюминий, стекловолокно, полиамидная смола), поставляемый компанией Hankuk. Ее модуль Юнга при растяжении составляет Е=15 GPa, и коэффициент термического расширения при 23 С составляет α=10-5 K-1. Растягивающее разрушающее напряжение, измеренное при 23°C, составляет приблизительно 210 МПа. Центральная часть укрепляющего настила 1 также приклеивается к непроницаемой полосе 65. Этот материал обычно пакуется в плоские панели вследствие его относительной жесткости.

Клей 3 представляет собой двухкомпонентый полиуретановый клей, поставляемой компанией Henkel под кодовым номером Macroplast 8202/5400.

Клей 5 представляет собой эпоксидную смолу, поставляемую компанией Unitech под кодовым номером UEA 100/300.

Испытание на выносливость проводится в форме последовательности циклов охлаждения/нагрева между комнатной температурой и температурой СПГ (-162°C). Непроницаемая полоса 65 выдерживает 70000 циклов до перехода контрольного порога напряжения, показанного линией 12 на фиг. 5. Этот порог соответствует разрушению материала изоляционного узла.

Кривая 14 на фиг. 5 представляет собой кривую средней усталости для непроницаемой полосы 65.

Более того, в этой конфигурации, цифровое моделирование стенки резервуара при эксплуатационной температуре предсказывает растягивающее напряжение в непроницаемой полосе 65 порядка 63 МПа, что значительно ниже разрушающего напряжения гибкого Triplex®, близкого к 200 МПа.

Сравнительный пример 1

Укрепляющий настил 1 и слой клея 3 удалены. В остальном данные из примера 1 повторяются. Непроницаемая полоса 65 выдерживает 35000 циклов до перехода контрольного порога напряжения, показанного линией 12 на фиг. 5.

Кривая 15 на фиг. 5 представляет собой кривую средней усталости для непроницаемой полосы 65, полученную в результате экстраполирования сравнительного примера 1. Срок службы непроницаемой полосы 65, полученный в сравнительном примере 1, составляет менее 50% срока службы, полученного в примере 1.

Более того, в этой конфигурации, цифровое моделирование стенки резервуара при эксплуатационной температуре предсказывает растягивающее напряжение в непроницаемой полосе 65 порядка 117 МПа

Пример 2

Упрочняющий слой 1 представляет собой гибкий Triplex® толщиной, равной 0,6 мм, (алюминий, стекловолокно), поставляемый компанией Hutchinson. Ее модуль Юнга при растяжении составляет E=10 GPa, и коэффициент термического расширения при 23 С составляет α=0.9.10-5 K-1. Растягивающее разрушающее напряжение, измеренное при 23°C, составляет приблизительно 200 МПа.

В остальном, данные из примера 1 повторяются.

Цифровое моделирование стенки резервуара при эксплуатационной температуре предсказывает растягивающее напряжение в непроницаемой полосе 65 порядка 74 МПа, что также значительно ниже разрушающего напряжения гибкого Triplex®, близкого к 200 МПа.

Вышеописанная методика производства стенки резервуара может использоваться в различных типах контейнеров, например, для формирования контейнера СПГ в наземной установке или на плавучем сооружении, таком как судно для перевозки СПГ или подобных сооружениях.

На фиг. 6, на частичном разрезе судна 70 для перевозки СПГ показан непроницаемый изолированный резервуар 71 в целом призматической формы в двойном корпусе 72 судна. Стенка резервуара 71 содержит основную непроницаемую мембрану, предназначенную для пребывания в контакте с СПГ, содержащимся в резервуаре, вспомогательную непроницаемую мембрану, размещенную между основной непроницаемой мембраной и двойным корпусом 72 судна, и два изоляционных барьера, размещенные соответственно между основной непроницаемой мембраной и вспомогательной непроницаемой мембраной и двойным корпусом 72.

Известным по существу методом, загрузочные/разгрузочные трубопроводы 73, расположенные на верхней палубе судна, могут соединяться, с помощью подходящих соединительных элементов, с морским или портовым терминалом для перекачивания груза СПГ в резервуар 71 или из него.

На фиг. 6 показан пример морского терминала, имеющего наливную станцию 75, подводную трубу 76 и наземную установку 77. Наливная станция 75 представляет собой стационарную морскую установку, имеющую подвижной рукав 74 и башню 78, поддерживающую подвижной рукав 74. Подвижной рукав 74 имеет связку изолированных гибких шлангов 79, которые можно присоединять к загрузочным/разгрузочным трубопроводам 73. Поворотный подвижной рукав 74 может адаптироваться ко всем размерам судов для перевозки СПГ. Соединительная труба (не показана) проходит внутри башни 78. Наливная станция 75 позволяет загружать судно 70 для перевозки СПГ из наземной установки 77 или разгружать его в нее. Последняя содержит резервуары для хранения сжиженного газа 80 и соединительные трубы 81, соединяемые посредством подводной трубы 76 с наливной станцией 75. Подводная труба 76 позволяет перекачивать сжиженный газ между наливной станцией 75 и наземной установкой 77 на большие расстояния, например, 5 км, что позволяет судну 70 для перевозки СПГ оставаться на большом расстоянии от берега в ходе операций загрузки и выгрузки.

Насосы на борту судна 70 и/или насосы, которыми оборудована наземная установка 77, и/или насосы, которыми оборудована наливная станция 75, используются для создания давления, требуемого для перекачки сжиженного газа.

Хотя изобретение описывается в связи с несколькими конкретными вариантами осуществления, очевидно, что оно никоим образом не ограничивается ими, и что оно охватывает все технические эквиваленты описанных средств и их комбинаций, если последние входят в объем притязаний формулы изобретения.

Использование глаголов «иметь» «содержать» или «включать в себя» и их спрягаемых форм не исключает присутствия элементов или шагов, отличных от перечисленных в формуле изобретения. Использование неопределенного артикля "а" или "an" для элемента или шага не исключает наличия множества таких элементов или шагов, если не указано иное.

В пунктах формулы изобретения ссылочные позиции в круглых скобках не следует понимать, как ограничивающие формулу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОТЕРМИЧЕСКИЙ РЕЗЕРВУАР МЕМБРАННОГО ТИПА С НЕПРЕРЫВНЫМ ВСПОМОГАТЕЛЬНЫМ БАРЬЕРОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2024 |

|

RU2836747C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛИРОВАННЫЙ РЕЗЕРВУАР, СНАБЖЕННЫЙ УКРЕПЛЯЮЩЕЙ ЧАСТЬЮ | 2016 |

|

RU2682464C1 |

| СТЕНКА МЕМБРАННОГО РЕЗЕРВУАРА ДЛЯ ХОЛОДНОЙ ЖИДКОТЕКУЧЕЙ СРЕДЫ | 2024 |

|

RU2838743C1 |

| ГЕРМЕТИЧНАЯ, ТЕПЛОИЗОЛИРОВАННАЯ ЁМКОСТЬ, СОДЕРЖАЩАЯ УГЛОВУЮ ЧАСТЬ | 2014 |

|

RU2659691C2 |

| СПОСОБ ИСПЫТАНИЯ ГЕРМЕТИЗИРОВАННОЙ МЕМБРАНЫ НА ГЕРМЕТИЧНОСТЬ | 2020 |

|

RU2816298C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛОВОЙ КОНСТРУКЦИИ РЕЗЕРВУАРА | 2020 |

|

RU2808190C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2020 |

|

RU2812589C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР, СОДЕРЖАЩИЙ АНТИКОНВЕКЦИОННУЮ НАКЛАДКУ | 2018 |

|

RU2764342C2 |

| ИЗОЛЯЦИОННЫЙ БЛОК, ПОДХОДЯЩИЙ ДЛЯ ПОДДЕРЖКИ И ТЕПЛОИЗОЛЯЦИИ ГЕРМЕТИЗИРОВАННОЙ МЕМБРАНЫ, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ХРАНЕНИЯ ТЕКУЧЕЙ СРЕДЫ | 2021 |

|

RU2821122C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР С ЭЛЕМЕНТОМ АНТИКОНВЕКЦИОННОГО ЗАПОЛНИТЕЛЯ | 2018 |

|

RU2743153C1 |

Герметичный изолированный резервуар, в котором вспомогательный изоляционный барьер, вспомогательная герметизирующая мембрана и основной изоляционный барьер по существу состоят из набора сборных панелей (54), расположенных бок о бок на опорной конструкции. Герметизирующие полосы (65) размещены таким образом, что они перекрывают примыкающие краевые зоны (59) на непроницаемых облицовках сборных панелей (54) для довершения вспомогательной герметизирующей мембраны между сборными панелями. Изоляционные блоки (66), размещенные на герметизирующих полосах, имеют слой термальной изоляции (67), накрытый жесткой плитой (68), и укрепляющий расстил (1), имеющий жесткость при растяжении, большую или равную жесткости при растяжении герметизирующих полос, и приклеиваемый к слою термоизоляции на лицевой поверхности слоя термоизоляции напротив жесткой плиты (68), изоляционный блок в каждом случае крепится в фиксированном положении к сборным панелям посредством приклеивания укрепляющего расстила (1) к нижележащей герметизирующей полосе (65). 5 н. и 11 з.п. ф-лы, 6 ил.

1. Герметичный изолированный резервуар со стенкой резервуара, зафиксированной на опорной конструкции (99), в котором стенка резервуара имеет многослойную структуру, которая содержит, последовательно, основную герметизирующую мембрану (69), предназначенную для пребывания в контакте с продуктом, содержащимся в резервуаре, основной изоляционный барьер, вспомогательную герметизирующую мембрану и вспомогательный изоляционный барьер, в котором вспомогательный изоляционный барьер, вспомогательная герметизирующая мембрана и основной изоляционный барьер по существу состоят из набора сборных панелей (54), зафиксированных на опорной конструкции, каждая сборная панель содержит, последовательно, жесткую плиту-основание (55), первый слой термоизоляции (56), несущей конструкцией которого выступает плита-основание и который формирует с плитой-основанием элемент вспомогательного изоляционного барьера, непроницаемую накладку (52), которая полностью накрывает первый слой термоизоляции, будучи приклеенной к первому слою термоизоляции и которая формирует элемент вспомогательной герметизирующей мембраны, второй слой термоизоляции (57), который накрывает центральную зону первого слоя и непроницаемой накладки, и жесткую плиту-крышку (58), накрывающую второй слой термоизоляции и формирующую со вторым слоем термоизоляции элемент основного изоляционного барьера,

в котором плита-основание, первый слой термоизоляции и непроницаемая накладка сборной панели имеют первый прямоугольный контур, тогда как второй слой термоизоляции и плита-крышка имеют второй прямоугольный контур меньших размеров, чем первый прямоугольный контур, в результате чего второй слой термоизоляции и плита-крышка не накрывают краевую зону (59) непроницаемой накладки вдоль четырех краев первого прямоугольного контура,

и в котором сборные панели размещены бок о бок на опорной конструкции, параллельно друг другу, при этом краевая зона непроницаемой накладки первой сборной панели в каждом случае примыкает к краевой зоне непроницаемой накладки второй сборной панели,

стенка резервуара далее имеет герметизирующие полосы (65), выполненные из гибкого композитного слоистого материала, содержащего по меньшей мере один металлический лист, соединенный к по меньшей мере одному волокнистому слою, герметизирующие полосы расположены таким образом, что они перекрывают смежные краевые зоны (59) непроницаемых накладок сборных панелей (54) и непроницаемо приклеены к непроницаемым накладкам (52) сборных панелей для довершения вспомогательной герметизирующей мембраны между сборными панелями,

стенка резервуара, кроме того, имеет изоляционные блоки (66), размещенные на герметизирующих полосах, изоляционный блок в каждом случае размещается между вторыми слоями термоизоляции двух примыкающих сборных панелей, довершая основной изоляционный барьер между двумя сборными панелями, изоляционный блок имеет слой термоизоляции (67), накрытый жесткой плитой (68), в результате чего жесткие плиты изоляционных блоков и плиты-крышки сборных панелей формируют по существу сплошную стенку, способную поддерживать основную герметизирующую мембрану,

в котором изоляционный блок имеет укрепляющий настил (1), содержащий слой волокон, укрепляющий настил, приклеиваемый к слою термоизоляции на лицевой поверхности слоя термоизоляции (67) напротив жесткой плиты (68), изоляционный блок, в каждом случае прикрепляемый к сборным панелям посредством приклеивания укрепляющего настила (1) к нижележащей герметизирующей полосе (65),

отличающийся тем, что укрепляющий настил состоит из композитного слоистого материала, содержащего по меньшей мере один металлический лист, расположенный между двумя слоями стеклянных волокон, скрепленных полимерной смолой, и тем, что укрепляющий настил имеет жесткость при растяжении, большую или равную жесткости при растяжении герметизирующих полос (65).

2. Резервуар по п. 1, в котором материал укрепляющего настила имеет коэффициент термического расширения  и модуль Юнга при растяжении E, измеренный при 23°C, при этом для их произведения верно следующее:

и модуль Юнга при растяжении E, измеренный при 23°C, при этом для их произведения верно следующее:  .

.

3. Резервуар по п. 1 или 2, в котором композитный слоистый материал, формирующий укрепляющий настил (1), является гибким.

4. Резервуар по п. 1 или 2, в котором композитный слоистый материал, формирующий укрепляющий настил (1), является жестким к изгибу, упомянутые слои стеклянных волокон пропитываются жесткой полимерной смолой.

5. Резервуар по одному из пп. 1-4, в котором герметизирующая полоса (65) состоит из гибкого композитного слоистого материала, содержащего металлический лист, расположенный между двумя слоями стеклянных волокон, и

в котором непроницаемая накладка (52) сборных панелей состоит из гибкого композитного слоистого материала, содержащего металлический лист, расположенный между двумя слоями стеклянных волокон, два слоя стеклянных волокон пропитываются жесткой полимерной смолой,

укрепляющий настил выполняется из того же материала, что и герметизирующая полоса (65) или непроницаемая накладка (52).

6. Резервуар по одному из пп. 1-5, в котором стенка резервуара имеет зазор, расположенный между первыми слоями термоизоляции двух примыкающих сборных панелей (54), и блокирующую полосу материала (63), размещенного в зазоре, герметизирующая полоса (65), которая довершает вспомогательную герметизирующую мембрану между сборными панелями, имеет центральную часть (6), которая пролегает через зазор над блокирующей полосой материала, центральная часть герметизирующей полосы не приклеивается к блокирующей полосе материала,

и в котором укрепляющий настил (1) имеет центральную часть, накрывающую центральную часть герметизирующей полосы и не приклеиваемую к центральной части (6) герметизирующей полосы.

7. Резервуар по п. 6, в котором изоляционный блок, кроме того, имеет центральную подушку (10), выполненную из неадгезивного материала, зафиксированную таким образом, что она выступает с поверхности укрепляющего настила напротив слоя термоизоляции изоляционного блока, размещенного на герметизирующей полосе таким образом, что центральная подушка накрывает центральную часть (6) герметизирующей полосы (65).

8. Резервуар по п. 6, в котором герметизирующая полоса, кроме того, имеет центральную подушку (10), выполненную из неадгезивного материала, зафиксированную таким образом, что она выступает с поверхности герметизирующей полосы, обращенной к изоляционному блоку, размещенному на герметизирующей полосе таким образом, что центральная часть укрепляющего настила (1) накрывает центральную подушку, не будучи приклеенной к центральной подушке.

9. Резервуар по одному из пп. 1-8, в котором первый слой термоизоляции сборной панели, второй слой термоизоляции сборной панели и слой термоизоляции изоляционного блока выполняются из полиуретанового пенопласта, имеющего плотность более 130 кг/м3, например от 130 до 210 кг/м3.

10. Судно (70) для транспортировки холодного жидкого продукта, имеющее двойной корпус (72) и резервуар (71) по одному из пп. 1-9, размещенный в двойном корпусе.

11. Способ для загрузки или разгрузки судна (70) по п. 10, в котором холодный жидкий продукт подается через изолированные трубопроводы (73, 79, 76, 81) от плавучего или наземного хранилища (77) или в него, от резервуара судна (71) или из него.

12. Система перекачки для холодного жидкого продукта, содержащая судно (70) по п. 10, изолированные трубопроводы (73, 79, 76, 81), установленные таким образом, чтобы соединять резервуар (71), установленный в корпусе судна, с плавучим или наземным хранилищем (77), и насос для перекачки холодного жидкого продукта по изолированным трубопроводам из плавучего или наземного хранилища или в него, в резервуар судна или из него.

13. Способ изготовления герметичного изоляционного резервуара, содержащий:

наличие набора сборных панелей (54), каждая сборная панель содержит, последовательно, жесткую плиту-основание (55), первый слой термоизоляции (56), несущей конструкцией которого выступает плита-основание и который формирует с плитой-основанием элемент вспомогательного изоляционного барьера, непроницаемую накладку (52), которая полностью накрывает первый слой термоизоляции, будучи приклеенной к первому слою термоизоляции, и которая формирует элемент вспомогательной герметизирующей мембраны, второй слой термоизоляции (57), который накрывает центральную зону первого слоя и непроницаемой накладки, и жесткую плиту-крышку (58), накрывающую второй слой термоизоляции и формирующую со вторым слоем термоизоляции элемент основного изоляционного барьера, плита-основание, первый слой термоизоляции и непроницаемая накладка сборной панели имеют первый прямоугольный контур, тогда как второй слой термоизоляции и плита-крышка имеют второй прямоугольный контур меньших размеров, чем первый прямоугольный контур, в результате чего второй слой термоизоляции и плита-крышка не накрывают краевую зону (59) непроницаемой накладки вдоль четырех краев первого прямоугольного контура,

размещение бок о бок и фиксацию сборных панелей параллельно друг другу на опорной конструкции (99) таким образом, что краевая зона непроницаемой накладки первой сборной панели в каждом случае примыкает к краевой зоне непроницаемой накладки второй сборной панели,

размещение герметизирующих полос (65) таким образом, что они перекрывают примыкающие краевые зоны непроницаемых накладок, герметизирующие полосы (65) выполняются из гибкого композитного слоистого материала, содержащего по меньшей мере один металлический лист, прикрепленный к по меньшей мере одному волокнистому слою, и непроницаемое приклеивание герметизирующих полос (65) к непроницаемым накладкам (52) сборных панелей для довершения вспомогательной герметизирующей мембраны между сборными панелями,

наличие изоляционных блоков (66), изоляционной панели, имеющей слой термоизоляции (67), жесткой плиты (68), крепящейся в фиксированном положении к верхней лицевой поверхности слоя термоизоляции, и укрепляющий настил (1) приклеиваемые к нижней лицевой поверхности слоя термоизоляции напротив жесткой плиты, укрепляющий настил (1), выполненный из композитного слоистого материала, содержащего по меньшей мере один металлический лист, расположенный между двумя слоями стеклянных волокон, скрепленных вместе посредством полимерной смолы, укрепляющий настил, имеющий жесткость при растяжении, большую или равную жесткости при растяжении герметизирующих полос (65),

размещение изоляционных блоков (66) на герметизирующих полосах (65), изоляционный блок в каждом случае размещается между вторыми слоями термоизоляции двух примыкающих сборных панелей таким образом, чтобы довершать основной изоляционный барьер между двумя сборными панелями и формировать опорную стенку, которая по существу является сплошной, с жесткими плитами изоляционных блоков и плитами-крышками сборных панелей,

крепление в фиксированном положении изоляционных блоков к сборным панелям посредством приклеивания укрепляющего настила изоляционного блока к нижележащей герметизирующей полосе, и

крепление в фиксированном положении основной герметизирующей мембраны (59) к по существу сплошной опорной стенке.

14. Способ по п. 13, дополнительно содержащий: размещение блокирующей полосы материала (63) в зазоре, расположенном между первыми слоями термоизоляции двух примыкающих сборных панелей,

размещение герметизирующей полосы, которая довершает вспомогательную герметизирующую полосу между сборными панелями, без приклеивания к блокирующей полосе материала центральной части герметизирующей полосы, которая пролегает через зазор над блокирующей полосой материала, и фиксацию изоляционного блока, имеющего укрепляющий настил, без приклеивания центральной части (6) укрепляющего настила к герметизирующей полосе (65).

15. Способ по п. 14, в котором изоляционный блок, кроме того, имеет центральную подушку (10), выполненную из неадгезивного материала, зафиксированную таким образом, что она выступает с поверхности укрепляющего настила напротив слоя термоизоляции изоляционного блока,

способ, кроме того, содержит шаг приклеивания укрепляющего настила (1) изоляционного блока с обеих сторон от центральной подушки без приклеивания центральной подушки (10) и размещения изоляционного блока на герметизирующей полосе таким образом, что центральная подушка накрывает центральную часть (6) герметизирующей полосы без приклеивания к ней.

16. Способ по п. 14, в котором герметизирующая полоса, кроме того, имеет центральную подушку (10), выполненную из неадгезивного материала, зафиксированную таким образом, что она выступает с поверхности герметизирующей полосы, обращенной к изоляционному блоку,

способ, кроме того, содержит шаг приклеивания герметизирующей полосы с обеих сторон от центральной подушки без приклеивания центральной подушки (10) и размещения изоляционного блока на герметизирующей полосе таким образом, что центральная часть укрепляющего настила (1) накрывает центральную подушку без приклеивания к центральной подушке.

| УГЛОВАЯ ПАНЕЛЬ ГРУЗОВОГО ТАНКА ТАНКЕРА ДЛЯ ПЕРЕВОЗКИ СЖИЖЕННОГО ПРИРОДНОГО ГАЗА | 2009 |

|

RU2459139C2 |

| СВОДОВЫЙ КЕССОН | 0 |

|

SU248721A1 |

| Устройство для измерения шероховатости электропроводных изделий | 1979 |

|

SU781557A1 |

| WO 2013083162 A1, 13.06.2013. | |||

Авторы

Даты

2019-03-15—Публикация

2015-06-23—Подача