Изобретение относится к строительству и может быть использовано в многослойных строительных теплоизоляционных и конструкционно-теплоизоляционных элементах, предназначенных для гражданских и промышленных зданий и сооружений.

Известна трехслойная железобетонная стеновая панель, содержащая два наружных железобетонных конструктивных слоя и средний теплоизоляционный слой и формуемая в горизонтальном положении (см. Марголин Д. Г., Раков M.B. Крупнопанельные стеновые ограждающие конструкции промышленных зданий Л., Издательство литературы по строительству, 1969, с 86-87. ГОСТ 11024-84. Панели стеновые наружные бетонные и железобетонные для жилых и общественных зданий).

Недостатком известной панели является необходимость применения в ней теплоизоляционного слоя в виде жесткой плиты, сжимаемость которой не должна превышать 4-6%. Однако жесткий плитный утеплитель обычно имеет повышенную теплопроводность и недостаточно плотно прилегает к внутренним поверхностям ограждающих слоев, что приводит к его разрушениям в процессе эксплуатации. В результате эксплуатационные характеристики панели снижаются.

Известна ограждающая конструкция, включающая наружный и внутренний слой, между которыми размещен изоляционный материал, прикрепленный монтажными связями к наружному слою. Монтажные связи выполнены в виде полос клеевого слоя или в виде непрерывного шнура, пропущенного через кромки, которыми снабжен наружный слой. Наружный и внутренний слои соединены с помощью шпилек или дюбелей через изоляционный материал (см. SU 1608309, Е 04 В 2/42, 1/70; 23.11.88).

Недостатки известной ограждающей конструкции заключаются в сложности выполнения монтажных связей, а также в снижении надежности крепления изоляционного материала к ограждающему слою, особенно с помощью клеевого слоя, подверженного старению и деструкции под воздействием окружающей атмосферы.

Наиболее близким к заявляемому многослойному строительному элементу по решаемой задаче является элемент, выполненный в виде слоистой панели, включающей наружную и внутреннюю обшивки, вспененный утеплитель на основе фенольного пенопласта и промежуточный слой из вспенивающейся уретановой или изоциануратной композиции, толщина которого составляет 1/20-1/40 толщины утеплителя (см. SU 1500745 A1, E 04 C 2/24, 17.11.87).

Недостатки известного многослойного строительного элемента заключаются в следующем. Наличие промежуточного слоя из вспенивающихся композиций, отличающихся по своему составу и свойствам от утеплителя и выполняющих функции клеевого соединения, усложняет конструкцию элемента. При его изготовлении необходимо предварительно подогревать поверхности наружной и внутренней обшивок для обеспечения адгезии уретановой или изоциануратной композиции с ними, что требует дополнительных энергозатрат. Использование утеплителя из фенольного пенопласта, имеющего закрытую пористость, не обеспечивает воздухо- и паропроницаемости элемента, что снижает его эксплуатационные характеристики (элемент "не дышит") Кроме того, пенопласт является сгораемым материалом, при горении которого выделяются вредные вещества, а также подвержен деструкции в условиях переменных механических и температурно-влажностных воздействий, что приводит к снижению геометрической стабильности панели и существенно ограничивает области ее применения в строительстве.

Изобретением решается задача упрощения конструкции многослойного строительного элемента, а также повышения его эксплуатационных характеристик путем сохранения геометрической стабильности теплоизоляционного слоя в условиях переменных механических и температурно-влажностных воздействий, имеющих место в процессе эксплуатации здания или сооружения.

Технический результат, который может быть получен при использовании предлагаемого многослойного строительного элемента, заключается в обеспечении надежного неразъемного соединения ограждающих слоев с теплоизоляционным слоем непосредственно по их контактным поверхностям.

Поставленная задача решается тем, что в известном многослойном строительном элементе, включающем наружный и внутренний ограждающие слои и промежуточный теплоизоляционный слой, согласно изобретению, элемент выполнен в виде моноблока, ограждающие слои которого образованы мелкопористым турбулентно-кавитированным пенобетоном, промежуточный слой выполнен самонесущим из теплоизоляционного материала с открытой пористостью, выбранного из группы, включающей вспененные, волоконные, гранулированные композиции и их сочетания, а соединение между теплоизоляционным слоем и слоями пенобетона выполнено неразъемным в виде переходного слоя со структурой, образованной дисперсной фазой пенобетона в пристеночном объеме теплоизоляции.

Выполнение многослойного строительного элемента в виде моноблока, с неразъемным соединением непосредственно по контактным поверхностям между теплоизоляционным самонесущим слоем и ограждающими слоями, упрощает конструкцию элемента, обеспечивает надежное закрепление теплоизоляции внутри моноблока, предотвращает ее деформации в условиях переменных механических и температурно-влажностных воздействий. Это достигается за счет выполнения ограждающих слоев из мелкопористого турбулентно-кавитированного пенобетона, характерный диаметр пор которого в 3-5 раз меньше по сравнению с традиционными пенобетонами, что позволяет образовывать в теплоизоляции переходный слой неразъемного соединения. В отличие от прототипа такой переходный слой не содержит никаких промежуточных соединений из вспомогательных материалов, обеспечивающих адгезию между ограждающими слоями и теплоизоляцией.

Выполнение теплоизоляционного слоя самонесущим позволяет формировать вокруг него ограждающие слои из жидкой пенобетонной смеси и замоноличивать его без опасения повреждения. Теплоизоляционный слой может иметь, например, форму пластины с заданной геометрией, выполненной практически из любых вспененных, волоконных, гранулированных композиций и их сочетаний, применяемых в строительной практике. При этом пластина может быть выполнена с заданными распределениями открытой пористости и размера пор по ее толщине, обеспечивающими оптимальное сочетание теплофизических и механических характеристик моноблока.

В стенках пластины могут быть выполнены дискретные углубления (лунки, канавки и т.п.) или сквозные отверстия, поверхность стенок может быть выполнена волнообразной, рифленой, гофрированной, ячеистой и т д. Таким образом площадь контактных поверхностей между стенками пенобетона и пластины может быть существенно увеличена. Это обеспечивает снижение плотности тепловых потоков и контактных напряжений в переходном слое, способствуя сохранению исходной геометрической стабильности теплоизоляционного слоя.

Наиболее близким к заявляемому способу изготовления многослойного строительного элемента по технической сущности является способ формования газобетонных изделий, при котором в подготовленную форму укладывают нижний слой газобетонной смеси, укладывают по нему слой легкого заполнителя, например керамзита, фракции 20-40 мм, после этого в форму укладывают верхний слой газобетонной смеси до полного заполнения объема формы, герметизируют форму, вибрируют ее и выдерживают до окончания процесса поризации газобетонной смеси. Вспучивающаяся смесь проникает в межзерновое пространство легкого заполнителя, обеспечивая после тепловлажностной обработки получение моноблочной структуры строительного элемента (см. SU 1653966, В 28 В 1/50, 09.01.89).

Однако известный способ является весьма сложным, так как требует тепловлажностной обработки смеси. Он трудно контролируется, особенно при поточном производстве, что не позволяет изготавливать предлагаемый многослойный строительный элемент с требуемым качеством и решить поставленную задачу - повысить эксплуатационные характеристики элемента. Так, например, из-за перемещения легкого фракционированного заполнителя в объеме формы, при ее заполнении газобетонной смесью и в процессе поризации, структура элемента может оказаться существенно неоднородной и иметь большой разброс в отдельных экземплярах. В условиях переменных механических и температурно-влажностных воздействий это приведет к существенному ухудшению теплоизоляционных и прочностных характеристик элементов и сооружений из них.

Анализ показывает, что в области способов изготовления многослойных строительных элементов актуальной является задача обеспечения надежного неразъемного соединения теплоизоляционного слоя, который может быть изготовлен из самых различных теплоизоляционных материалов, с ограждающими слоями из пенобетона.

Для решения поставленной задачи в известном способе, включающем формирование ограждающих слоев из поризованной бетонной смеси их соединение с промежуточным теплоизоляционным слоем, согласно изобретению, используют самонесущий теплоизоляционный слой, который выполняют из теплоизоляционного материала с открытой пористостью, выбранного из группы, включающей вспененные, волоконные, гранулированные композиции и их сочетания, размещают и фиксируют его в форме с промежутками по отношению к ее стенкам, формирование ограждающих слоев осуществляют путем заполнения указанных промежутков турбулентно-кавитированной пенобетонной смесью, обеспечивают проникновение дисперсной фазы пенобетона в пристеночный объем теплоизоляции, а процесс затвердевания смеси ведут в безавтоклавном режиме.

Проникновение дисперсной фазы пенобетона в пристеночный объем теплоизоляции обеспечивается путем получения мелкопористой турбулентно-кавитированной пенобетонной смеси с заданным диаметром воздушных пузырьков с существенно более высокой, чем у других известных поризованных бетонных смесей однородностью и устойчивостью, а также с низкой сжимаемостью. Это позволяет осуществлять процесс проникновения смеси в стенку теплоизоляционного слоя по механизму градиентной фильтрации и образовывать в ней переходной соединительный слой.

Процесс формирования структуры переходного слоя обусловлен, с одной стороны, повышенной капиллярной всасываемостью теплоизоляционного слоя, а с другой - тикстропным загустением вяжущего по мере его удаления от границы раздела вглубь теплоизоляционного слоя.

При этом, перемещение вяжущей суспензии пенобетона в поровых каналах теплоизоляционного слоя определяется, прежде всего, диаметром пор.

В зависимости от размера открытых пор, межволоконных и межгранульных каналов теплоизоляционного слоя, который выполняют из вспененных, волоконных, гранулированных композиций и их сочетаний, при турбулентно-кавитационной обработке исходной смеси получают суспензию пенобетона, в которой до 90% воздушных пузырьков, окруженных жидкостной пленкой, могут иметь диаметр в диапазонах от 0,1 до 1,0 мм, что обеспечивает хорошее обволакивание теплоизоляционного слоя дисперсной фазой на заданную глубину.

Процесс проникновения дисперсной фазы может также регулироваться за счет предварительного смачивания пристеночного объема теплоизоляции, выполнения этого объема из гидрофильного материала, приложения вибрации и др. Затвердевание пенобетонной смеси в безавтоклавном режиме обеспечивает сохранение структуры теплоизоляции и снижает энергозатраты на изготовление строительного элемента. В процессе гидратации цемента при нормальных условиях в переходном соединительном слое исключается образование воздушных прослоек и трещин, а строительный элемент приобретает структуру моноблока, в котором составляющие его слои оказываются неразъемно соединенными друг с другом. При необходимости придания моноблоку большей геометрической стабильности в процессе его транспортировки и монтажа, он может содержать такие стандартные крепежные детали как, например, металлические стержни, хомуты, проволочную или ленточную окантовку и т.д, которые могут полностью или частично удаляться после монтажа элемента, практически не увеличивая его теплопроводность.

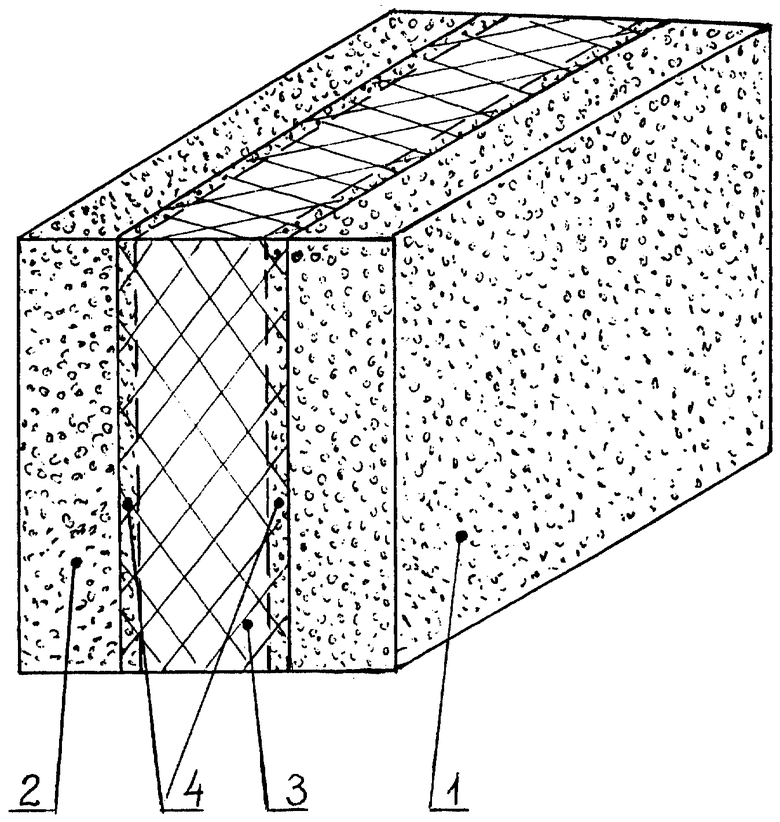

Предлагаемый многослойный строительный элемент изображен на чертеже. Элемент состоит из наружного 1 и внутреннего 2 ограждающих слоев, выполненных из мелкопористого турбулентно-кавитированного пенобетона, между которыми размещен теплоизоляционный слой 3, выполненный в виде пористой пластины. Соединение между теплоизоляционной пластиной и слоями пенобетона образовано с помощью переходного слоя 4.

Примеры осуществления предлагаемого технического решения.

Пример 1. Изготавливали теплоизоляционный ненесущий строительный элемент. В металлической форме размещали теплоизоляционную пластину, выполненную из карбамидного пенопласта - пеноизола с объемной плотностью 20 кг/м3, теплопроводностью 0,044 Вт/(м•К), изготовленного на основе карбамидной смолы ВПС-Г согласно ТУ 2254-001-33000727-2000. Размеры пластины: длина 500 мм, высота 300 мм, толщина 100 мм. Пластину устанавливали вертикально с промежутками от боковых стенок формы, равными 50 мм, фиксировали с помощью верхнего металлического хомута и четырех металлических стержней диаметром по 6 мм, пропущенных поперек пластины на расстоянии 150 мм по диагонали от каждого угла. В указанные промежутки заливали пенобетонную смесь с объемной плотностью 300 кг/м3, приготовленную по способу турбулентной кавитации, описанному в патенте RU 2081099. Выдерживали в течение 12 часов до набора пенобетоном структурной прочности, извлекали полученное изделие с размерами 500х300х200 мм из формы и выдерживали в течение 28 суток до завершения процесса гидратации цемента. Структурные исследования показали, что по контактным поверхностям между пенобетоном и пеноизолом образован переходный слой, пропитанный пенобетоном на глубину 5-7 мм, не имеющий отслоений и трещин. Испытания на вибрацию показали, что адгезионная прочность сцепления пенобетона с пеноизолом придает полученному элементу свойства моноблока, в котором разрушения по переходному слою не происходят. В другом варианте конструкции элемента, в пластине вместо металлических стержней выполняли сквозные отверстия диаметром около 15 мм, в которых после отверждения пенобетонной смеси образовывались соответствующие перемычки между ограждающими слоями. При нормальной температуре теплопроводность ограждающих слоев из пенобетона составила ~ 0,08 Вт/(м•К), эффективная теплопроводность моноблока ~ 0,065 Вт/(м•К).

Пример 2. Изготавливали конструкционно-теплоизоляционный строительный элемент с габаритными размерами, указанными в примере 1. В металлической форме размещали теплоизоляционную пластину, выполненную из минеральной ваты Rockwool с объемной плотностью 100 кг/м3, теплопроводностью 0,054 Вт/(м•К). Размеры пластины: длина 500 мм, высота 300 мм, толщина 80 мм. Установку пластины и ее фиксирование в форме осуществляли аналогично примеру 1. В промежутки шириной по 60 мм заливали пенобетонную смесь с объемной плотностью 800 кг/м3, приготовленную по способу турбулентной кавитации, описанному в патенте RU 2081099. Выдерживали в течение 12 часов до набора пенобетоном структурной прочности, извлекали полученное изделие с размерами 500х300х200 мм из формы и выдерживали в течение 28 суток до завершения процесса гидратации цемента. В переходном слое толщиной 8-10 мм отслоения и трещины отсутствуют.

При нормальной температуре теплопроводность ограждающих слоев из пенобетона составила ~ 0,20 Вт/(м•К), эффективная теплопроводность моноблока ~ 0,13 Вт/(м•К).

Пример 3. Изготавливали конструкционно-теплоизоляционный строительный элемент с габаритными размерами, указанными в примере 1. В металлической форме размещали теплоизоляционную пластину, выполненную из пенополистирола фракции 2,5 - 5 мм с насыпной плотностью 45 кг/м3, теплопроводностью 0,038 Вт/(м•К). Размеры пластины: длина 500 мм, высота 300 мм, толщина 50 мм.

Установку пластины и ее фиксирование в форме осуществляли аналогично примеру 1 В промежутки шириной по 100 мм заливали пенобетонную смесь с объемной плотностью 800 кг/м3, приготовленную по способу турбулентной кавитации, описанному в патенте RU 2081099. Выдерживали в течение 12 часов до набора пенобетоном структурной прочности, извлекали полученное изделие с размерами 500х300х200 мм из формы и выдерживали в течение 28 суток до завершения процесса гидратации цемента. В переходном слое толщиной 3-5 мм отслоения и трещины отсутствуют. При нормальной температуре теплопроводность ограждающих слоев из пенобетона составила ~ 0,20 Вт/(м•К), эффективная теплопроводность моноблока ~ 0,12 Вт/(м•К).

Пример 4. Изготавливали теплоизоляционный строительный элемент в виде пластины с размерами 250х250х50 мм. В металлической форме размещали теплоизоляционный лист, выполненный из материала Алвеолен, производимого фирмой АЛВЕО АГ (Германия) на основе полиолефиновых пен методом вспенивания и экструзии. Характеристики материала Алвеолен: теплопроводность 0,039 Вт/м•К (при 40oС), плотность 33 кг/м3 рабочая температура - 80 ... + 130oС (см. журнал "Гидроизоляция, теплоизоляция, кровля, огнезащита", 4, 2000 г., с. 15). Размеры листа 250х250х12 мм. Установку листа и его фиксирование в форме осуществляли с помощью съемных хомутов. В промежутки шириной по 19 мм заливали пенобетонную смесь с объемной плотностью 300 кг/м3, приготовленную по способу турбулентной кавитации, описанному в патенте RU 2081099. Выдерживали в течение 12 часов до набора пенобетоном структурной прочности, извлекали полученную трехслойную пластину из формы и выдерживали в течение 28 суток до завершения процесса гидратации цемента. Структурные исследования показали, что по контактным поверхностям между пенобетоном и листом из Алвеолена образован переходный слой, пропитанный пенобетоном на глубину 1-2 мм, не имеющий отслоений и трещин.

При нормальной температуре теплопроводность ограждающих слоев из пенобетона составила ~ 0,08 Вт/(м•К), эффективная теплопроводность моноблока ~ 0,072 Вт/(м•К)

Пример 5. Изготавливали теплоизоляционный строительный элемент в виде пластины с размерами 250х250х50 мм. В металлической форме размещали теплоизоляционный лист, выполненный из огнестойкого материала Эковата, напыленного с двух сторон на тонкую сетку из базальтового волокна.

Характеристики материала Эковата: теплопроводность 0,041 Вт/м•К, плотность 50 кг/м3 (см. рекламный проспект фирмы "Эковата", Россия, 2000 г). Размеры листа 250х250х10 мм. Установку листа и его фиксирование в форме осуществляли с помощью съемных хомутов. В промежутки шириной по 20 мм заливали пенобетонную смесь с объемной плотностью 300 кг/м3, приготовленную по способу турбулентной кавитации, описанному в патенте RU 2081099. Выдерживали в течение 12 часов до набора пенобетоном структурной прочности, извлекали полученную многослойную пластину из формы и выдерживали в течение 28 суток до завершения процесса гидратации цемента. Структурные исследования показали, что по контактным поверхностям между пенобетоном и листом из Эковаты образован переходный слой, пропитанный пенобетоном на глубину 1-2 мм, не имеющий отслоений и трещин.

При нормальной температуре теплопроводность ограждающих слоев из пенобетона составила ~ 0,08 Вт/(м•К), эффективная теплопроводность моноблока ~ 0,074 Вт/(м•К).

Приведенные примеры показывают, что предлагаемый многослойный строительный элемент в сравнении с прототипом представляет собой более простой в конструктивном отношении воздухо- и паропроницаемый термопеноблок с более низкой теплопроводностью, а способ его изготовления отличается простотой и низкой энергоемкостью. Прочность термопеноблока находится на уровне прочности ограждающих слоев из пенобетона. При этом в каждом конкретном исполнении термопеноблока обеспечивается возможность уменьшения его толщины и веса, при сохранении сопротивления теплопередаче (Ro) в соответствии с Изменением 3 к СНиП II-3-79 "Строительная теплотехника". Возможность сочетания в термопеноблоке высоких качеств турбулентно-кавитированных пенобетонов и перспективных низкоплотных теплоизоляционных экологически чистых материалов, расширяют области его применения в качестве теплоизоляционных и конструкционно-теплоизоляционных изделий.

Изобретение относится к строительству, в частности к многослойным строительным теплоизоляционным и конструкционно-теплоизоляционным элементам, предназначенным для гражданских и промышленных зданий и сооружений. Многослойный строительный элемент выполнен в виде моноблока, содержащего наружный и внутренний ограждающий слои из мелкопористого турбулентно-кавитированного пенобетона и самонесущий промежуточный слой из теплоизоляционного материала с открытой пористостью, выбранного из группы, включающей вспененные, волоконные, гранулированные композиции и их сочетания. Соединение между теплоизоляционным слоем и слоями пенобетона выполнено неразъемным в виде переходного слоя со структурой, образованной дисперсной фазой пенобетона в пристеночном объеме теплоизоляции. При изготовлении элемента теплоизоляционный слой размещают и фиксируют в технологической форме с промежутками по отношению к ее стенкам, заполняют промежутки турбулентно-кавитированной пенобетонной смесью, обеспечивают проникновение дисперсной фазы пенобетона в пристеночный объем теплоизоляции. Процесс затвердевания смеси ведут в безавтоклавном режиме. Технический результат изобретения - повышение эксплуатационных характеристик. 2 с.п. ф-лы, 1 ил.

| SU 1500745 A1, 15.08.1989 | |||

| Способ формования газобетонных изделий | 1989 |

|

SU1653966A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРИЗОВАННОЙ СТРОИТЕЛЬНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1995 |

|

RU2081099C1 |

| МНОГОСЛОЙНАЯ СТЕНОВАЯ КОНСТРУКЦИЯ (ВАРИАНТЫ) | 1999 |

|

RU2153563C1 |

| МНОГОСЛОЙНЫЙ СТРОИТЕЛЬНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2102227C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| КЛАПАН СТВОРЧАТЫЙ | 2007 |

|

RU2352843C1 |

| Вентилируемая панель | 1988 |

|

SU1608309A1 |

Авторы

Даты

2002-12-10—Публикация

2001-06-08—Подача