Изобретение относится к устройству с признаками ограничительной части п.1 формулы изобретения.

Для транспортировки товаров, в частности в продовольственной сфере, но и не только в продовольственной сфере, все шире используются пластмассовые ящики. Такие ящики имеют габариты, например, 600×400×180 мм. Другие габариты ящиков составляют, например, 400×300×180 мм.

Имеются случаи, в частности почтово-распределительные центры и склады, где ежедневно загружают и выгружают до 100000 таких ящиков. Это происходит, как правило, в ночные часы со значительными трудовыми, штатными и временными затратами.

Обычно поставляются штабели ящиков высотой примерно до 2 м, и их для загрузки приходится укладывать на отдельные транспортеры. При комплектовании товаров ящики выгружают со склада порознь, и в соответствии с заказом их приходится снова укладывать в штабель высотой до 2 м. Аналогичные действия относятся к почтово-распределительным центрам.

В настоящее время не существует установок, с помощью которых были бы возможными штабелирование и извлечение из штабеля таких ящиков и которые делали бы возможной производительность, например, более 1800 ящиков в час.

Известные установки могут либо только штабелировать, либо только разбирать штабели. Устройства, которые могут как штабелировать, так и разбирать штабели неизвестны.

Недостатком известных устройств является также то, что манипулирование ящиками происходит рывками, т.е. с высокими пиками ускорения, так что эти устройства, в частности в продовольственной сфере или при транспортировке хрупких предметов (елочные шары), не применимы. Недостаток известных устройств также в том, что приходится проходить большие пути.

У известных устройств для штабелирования и у известных устройств для разборки штабелей существует, однако, еще одна проблема. Отвод отложенных ящиков должен происходить настолько быстро, что при требуемой производительности до сих пор повреждения товаров не всегда удается исключить. Поэтому известные устройства рассчитаны также на производительность максимально 1800 ящиков в час.

Из GB 845211 А и ЕР 9476 В1 известны устройства для штабелирования друг на друге плитообразных предметов. С помощью этих известных устройств плитообразные предметы (плиты аккумуляторов) могут быть уложены друг на друга в штабели посредством штабелирующего колеса. Штабелирующее колесо имеет два противоположных друг другу держателя, вращающихся синхронно вокруг общей оси. На держателях предусмотрены входящие в пространство между ними зацепы, которые захватывают штабелируемые плитообразные предметы. При этом зацепы установлены на держателях с возможностью поворота, так что они могут поворачиваться в направленное в пространство между держателями положение, в котором они могут захватывать штабелируемые плиты. При укладке плит на уже образованный штабель из нескольких плит или на держатель для такого штабеля зацепы набегают и откидываются, укладывая плиту на штабель.

В основе изобретения лежит задача усовершенствования устройства описанного выше рода так, чтобы его можно было использовать как для штабелирования, так и для удаления из штабеля, в частности ящиков описанного выше рода.

Эта задача решается посредством устройства, имеющего признаки п.1 формулы изобретения.

Предпочтительные выполнения устройства, согласно изобретению, являются объектом зависимых пунктов.

Изобретение основано на усовершенствовании зарекомендовавшего себя принципа штабелирующих колес, известного, например, из упомянутой выше публикации ЕР 9476 В1. Этот принцип дает то большое преимущество, что возможны короткие пути при круговых движениях, так что окружная скорость уменьшается до минимума, а движения для товаров, транспортируемых в ящиках, могут совершаться в щадящем режиме.

Благодаря устройству, согласно изобретению, можно регулировать производительность в широком диапазоне. Далее можно покрыть любые скоростные диапазоны, требуемые транспортной техникой (подвод и отвод отдельных ящиков и штабелей ящиков). Например, можно осуществлять регулирование в диапазоне от 100 до 2800 ящиков в час.

В одной форме выполнения достигается дальнейшее улучшение щадящей транспортировки товаров и исключается повреждение товаров за счет того, что передача ящиков при извлечении из штабеля происходит в зоне сразу после верхней мертвой точки движения ящика на штабелирующем колесе. Это имеет то преимущество, что ящик движется в этот момент преимущественно горизонтально, а вертикальная составляющая движения мала. За счет этого требуются лишь малые горизонтальные силы ускорения отводящим транспортером, с тем чтобы транспортировать ящики из штабелирующего колеса.

Предпочтительно также в одной форме выполнения изобретения, если на штабелирующем колесе предусмотрены удерживающие пластины с несколькими расположенными рядом друг с другом поворотными пальцами, что позволяет извлекать из штабеля или штабелировать ящики, у которых точки взятия не совпадают. Это дает то преимущество, что даже при разных по величине ящиках возможна непрерывная работа установки без работ по переналадке.

Управление удерживающими ящики поворотными пальцами происходит с помощью листов набегания, которые обеспечивают своевременное перемещение поворотных пальцев в их рабочее положение и из него, а это имеет также то преимущество, что поворотные пальцы не будут мешать отводу ящиков транспортером.

Исключено также повреждение ящиков в этой форме выполнения. За счет листов набегания или управляющих листов поворотные пальцы задерживаются до тех пор, пока следующий ящик не будет находиться в положении взятия.

Предпочтительно устройство, согласно изобретению, комбинировано со штабелером, по меньшей мере, с одним подъемным столом. Это обеспечивает то, что каждый раз самый верхний ящик штабеля, из которого извлекают ящики, расположен в положении извлечения.

Предусмотрение подъемных столов имеет также то преимущество, что при разборке штабеля другой штабель может быть введен в устройство даже тогда, когда на подъемном столе находятся еще извлекаемые из штабеля ящики. Как только верхний штабель за счет извлечения из него ящиков будет разобран, уже вдвинутый штабель поднимается настолько, что разборка штабеля может быть продолжена без перерыва. Особенно предпочтительной является форма выполнения с двумя подъемными столами. После начала разборки поднятого штабеля нижний подъемный стол движется вниз и забирает еще в процессе извлечения ящиков из находящегося на верхнем подъемном столе штабеля нижний штабель ящиков. Как только этот штабель ящиков будет передан на верхний подъемный стол, нижний подъемный стол движется обратно в исходное положение и ожидает отвода следующего штабеля. Таким образом, у устройства, согласно изобретению, для подачи штабелей предпочтительно предусмотрена комбинация из двух подъемников, например в виде подъемных столов, которые, будучи комбинированы между собой, работают таким образом, что нижний подъемник поднимает штабель и передает его на верхний подъемник, как только в нем не будут больше штабелированы ящики.

Следует еще указать на то, что, хотя устройство, описанное выше, и в нижеследующей форме выполнения пояснено и описано на примере штабелирования и извлечения из штабеля ящиков, устройство, согласно изобретению, пригодно, в принципе, для извлечения из штабеля и штабелирования любых предметов. Также другие детали, например части корпусов, подаваемые в штабелированном виде, могут быть извлечены из штабеля для

дальнейшей обработки или переработки. Аналогичным образом с помощью устройства, согласно изобретению, можно штабелировать готовые детали.

Предпочтительной областью применения является, однако, штабелирование и извлечение из штабеля ящиков, предназначенных для транспортировки товаров.

Другие подробности, преимущества и признаки изобретения приведены в нижеследующем описании примера выполнения устройства, согласно изобретению, которое предназначено здесь для штабелирования и извлечения из штабеля ящиков.

На чертежах изображают:

- фиг.1 - в перспективе устройство, согласно изобретению, для штабелирования и извлечения из штабеля;

- фиг.2 - устройство из фиг.1 в другом виде;

- фиг.3 - в увеличенном масштабе штабелирующее колесо;

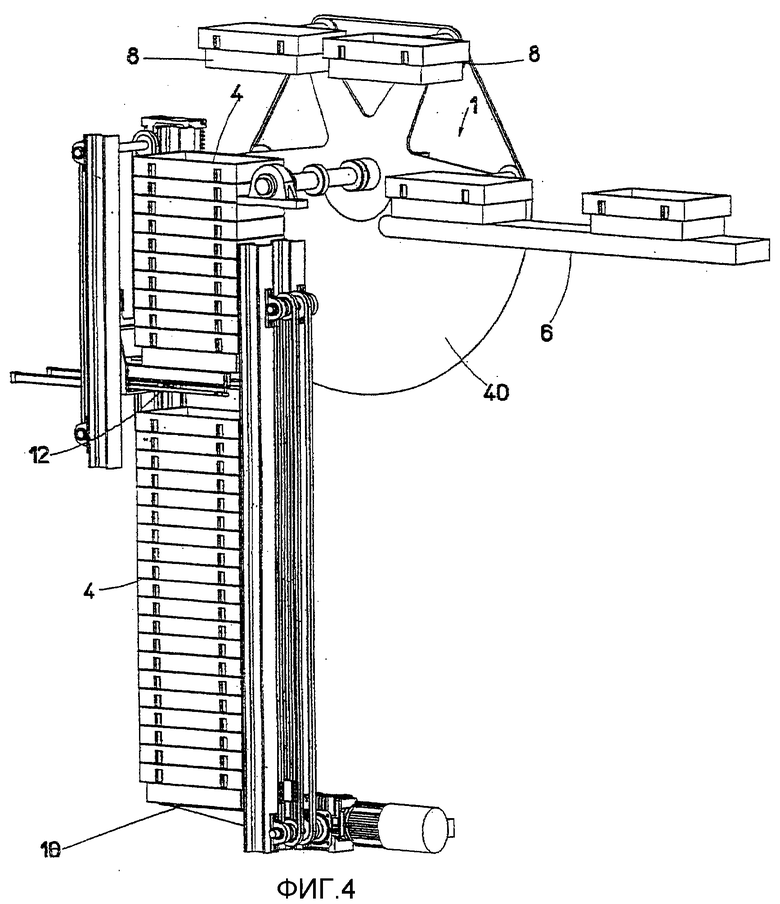

- фиг.4 - при отсутствии отдельных деталей то же штабелирующее колесо со взаимодействующим с ним подъемником для извлеченных из штабеля ящиков;

- фиг.5 - фрагмент подъемника для ящиков на штабелирующем колесе;

- фиг.6 - взаимодействие управляющего диска со штабелирующим колесом;

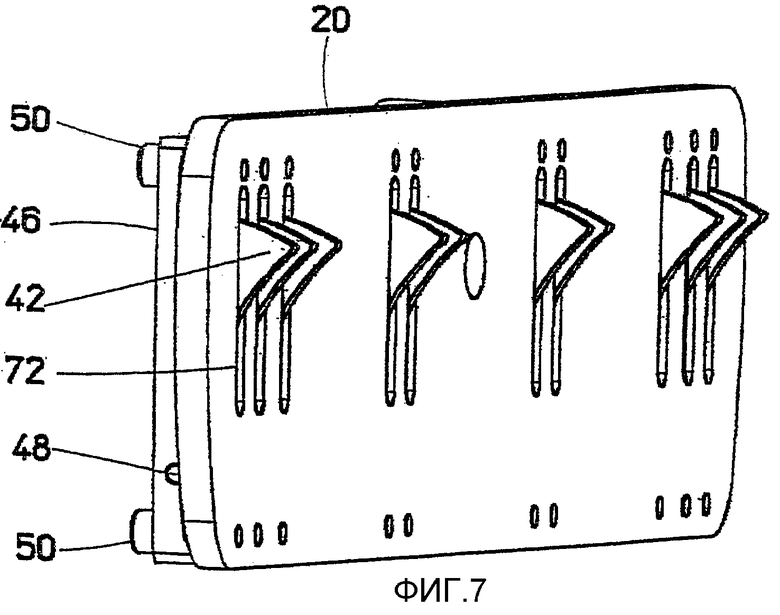

- фиг.7 - в увеличенном масштабе поворотный палец на удерживающей части штабелирующего колеса в его рабочем положении;

- фиг.8 - поворотный палец из фиг.7 в своем положении готовности;

- фиг.9 - фрагменты поворотного пальца;

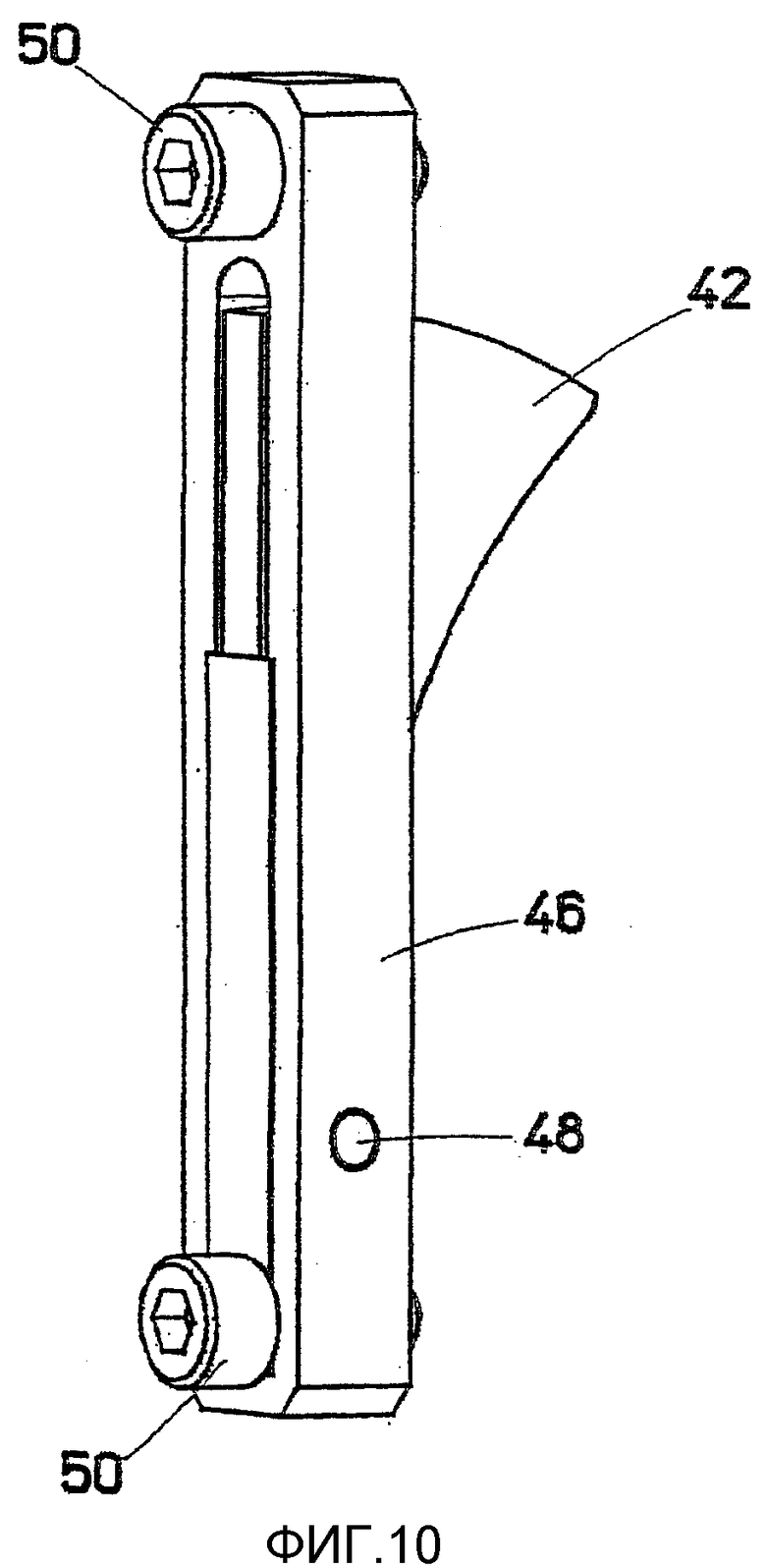

- фиг.10 - узел, содержащий поворотный палец;

- фиг.11 - геометрия движения поворотного пальца.

В изображенном на фиг.1 и 2 примере выполнения устройство, согласно изобретению, со своим штабелирующим колесом 1 расположено между транспортером 2 для подачи и отвода штабелей 4 ящиков, с одной стороны, и транспортером 6 для подачи и отвода отдельных ящиков 8, с другой стороны. Помимо более подробно описываемого ниже штабелирующего колеса 1 устройство содержит на конце транспортера 2 для подачи и отвода штабелей 4 ящиков два попеременно работающих подъемника (фиг.2 и 4) для подъема штабелей 4 ящиков настолько, что самый верхний ящик штабеля 4 каждый раз расположен в положении взятия.

Следует также указать на то, что транспортер 6 для отдельных ящиков 8 расположен в этом примере выполнения на высоте оси штабелирующего колеса 1 и может быть расположен также выше для взятия ящиков 8 сразу после верхней мертвой точки движения ящиков 8.

На фиг.3 штабелирующее колесо 1 состоит из двух расположенных зеркально-симметрично, в основном, звездообразных дисков 14, причем на каждой из шести спиц 16 каждой звездочки 14 предусмотрены держатели 18 для ящиков 8. Держатели 18 имеют установленные на концах спиц 16 звездочек 14 удерживающие пластины 20. Удерживающие пластины 20 соединены осями 26 с колесами 24. У каждого диска 14 колеса 24 каждой спицы 16 посредством бесконечного звена 22 соединены между собой и с колесом 28, расположенным коаксиально оси 3 вращения штабелирующего колеса 1, однако жестко установленным, т.е. не вращающимся со штабелирующим колесом 1. Для натяжения бесконечного звена 22 предусмотрен натяжной ролик 30, расположенный на спице звездочки.

Для приведения штабелирующего колеса 1 во вращение дополнительно предусмотрен приводной двигатель 32.

Благодаря этой конструкции предусмотренная на каждой спице 16 звездочки 14 удерживающая пластина 20 остается горизонтально ориентированной даже тогда, когда штабелирующее колесо 1 приводится во вращение вокруг своей оси 3 приводным двигателем 32.

С той стороны устройства, с которой поступают штабели 4 ящиков, предусмотрены два подъемных стола 10, 12. Подъемный стол 10 имеет свое конечное положение на высоте конца транспортера 2. Подъемный стол 12 (фиг.4) предназначен для взятия поднятого первым подъемным столом 10 штабеля 4 и перемещения его в положение, в котором каждый раз извлекается самый верхний ящик 8. Для этого предусмотрен, по меньшей мере, один датчик, который регистрирует самый верхний ящик 8 и управляет движениями второго подъемного стола 12 так, что каждый раз самый верхний ящик 8 занимает по отношению к штабелирующему колесу 1 правильное для снятия со штабеля 4 или установки на штабель 4 положение.

Когда поднятый вторым подъемным столом 12 (верхним подъемным столом) штабель 4 ящиков разобран, т.е. на втором подъемном столе 12 больше нет ни одного ящика, первый (верхний) подъемный стол 10 поднимает штабель 4 ящиков настолько, что он может быть взят вторым подъемным столом 12, так что при разборке штабеля возможен, в основном, непрерывный режим работы.

При штабелировании ящиков 8, подаваемых порознь другим транспортером 6, подъемник со своими двумя подъемными столами 10, 12 для штабелей работает наоборот.

В частности, из фиг.4 и 6 видно, что внутри каждой звездочки 14 штабелирующего колеса 1 предусмотрено по одному управляющему диску 40, которые служат боковыми направляющими и управляют срабатыванием предусмотренных на удерживающих пластинах 20 поворотных пальцев 42 (фиг.6).

Поворотные пальцы 42 на удерживающих пластинах 20 установлены с возможностью складывания из рабочего положения (фиг.7), в котором они входят в пространство между обеими звездочками 14, в нерабочее положение (фиг.8). При этом на фиг.9 и 10 показано, что каждому поворотному пальцу 42 придана плоская пружина 44, которая нагружает поворотный палец 42 в его рабочее положение на фиг.7.

Поворотные пальцы 42 размещены в кассетах 46 и установлены в них с возможностью поворота посредством цилиндрических штифтов 48. Кассеты 46 закрепляют на удерживающих пластинах 20 штабелирующего колеса 1 двумя винтами 50. Одним из двух винтов 50 удерживается также плоская пружина 44 в своем показанном на фиг.9 и 10 положении.

Как показано в качестве примера на фиг.6, на каждой удерживающей пластине 20 предусмотрено несколько поворотных пальцев 42, так что каждая удерживающая пластина 20 пригодна для ящиков 8 разной величины или снабженных по-разному расположенными боковыми приемными отверстиями 54 для поворотных пальцев 42.

Таким образом обеспечивается откидывание поворотных пальцев 42 удерживающих пластин 20, находящихся вне боковых направляющих дисков (управляющих дисков 40), в их рабочее положение на фиг.7, тогда как удерживающие пальцы 42 всех удерживающих пластин 20, расположенные в зоне боковых направляющих дисков 40, сложены в показанное на фиг.8 положение.

Таким образом, за счет выбора и расположения кромки 56 набегания и сбегания (верхний край управляющих дисков 40) можно определить момент и место, когда поворотные пальцы 42 соответственно складываются и откидываются.

За счет откинутых поворотных пальцев 42 ящики 8 порознь захватываются, на примере разборки штабеля ящиков 8 приподнимаются от конца поднятого вторым подъемным столом 12 штабеля 4 и перемещаются от вращающегося при рассмотрении фиг.2 по часовой стрелке штабелирующего колеса 1, пока не будут порознь уложены на выходной транспортер 6. При этом расположение кромки 56 набегания и сбегания боковой направляющей (управляющие диски 40) выбрано так, что поворотные пальцы 42 откидываются в свое рабочее положение на фиг.7, когда удерживающая пластина 20, на которой они предусмотрены, расположена в зоне извлекаемого из штабеля ящика 8. Это означает, что поворотные пальцы 42, служащие удерживающими пальцами для ящиков 8, не касаются нижележащих ящиков штабеля 4, поскольку они расположены между боковыми направляющими дисками 40.

Такое расположение кромки 56 набегания и сбегания на боковых направляющих гарантирует также отделение поворотных пальцев 42 от ящиков 8, когда они уложены порознь на выходной транспортер 6.

Естественно, поворотные пальцы 42 движутся в свое рабочее положение и из своего рабочего положения, если устройство, согласно изобретению, используется для штабелирования подаваемых порознь по транспортеру 6 ящиков 8. В этом случае штабелирующее колесо 1 вращается против часовой стрелки (фиг.1 и 2).

Геометрия поворотных пальцев еще раз показана на фиг.11, из которой видно, что верхняя концевая поверхность 60 поворотных пальцев 42, прилегающая к ящику 8, представляет собой поверхность в форме части цилиндра, так что, следовательно, самая передняя точка 62 каждого поворотного пальца 42 движется по частичной круговой траектории 64, в результате чего возникает входная кривая, предотвращающая при складывании эффект зажатия. Также выполнена криволинейной направленная вниз поверхность 66 поворотных пальцев 42, т.е. поверхность, соприкасающаяся с кромкой 56 набегания и сбегания боковых направляющих 40 для откидывания поворотного пальца 42 из положения соответственно на фиг.11 и 7 в показанное на фиг.8 положение готовности, так что движение этой служащей в качестве управляющей кромки поверхности 66 относительно кромки 56 набегания и сбегания происходит без проблем.

Из фиг.11 видно также, что в кассете 46, в которой установлены поворотные пальцы 42, предусмотрена еще одна пластина 70, которая препятствует откидыванию поворотных пальцев 42 за пределы показанного соответственно на фиг.11 и 7 положения. Возможен также любой другой вид ограничения возможности поворота поворотных пальцев 42, например за счет соответствующей формы прорезей 72 в удерживающих пластинах 20.

Таким образом, обеспечивается то, что поворотные пальцы 42, служащие пальцами снятия, надежно входят в приемные отверстия 54 в боковых поверхностях штабелируемых или извлекаемых из штабеля ящиков 8, когда их извлекают из штабеля 4 для разъединения или наоборот укладывают друг на друга в штабель 4.

Видно, что с помощью устройства, согласно изобретению, можно штабелировать и извлекать из штабеля все чаще используемые в системах логистики многоразовые ящики, в которых товары транспортируют, складируют или комплектуют. С помощью устройства, согласно изобретению, выполненного в виде ящичного манипулятора модульной конструкции, можно штабелировать и извлекать из штабеля ящики размером 600×400 мм или 400×300 мм. С помощью устройства, согласно изобретению, можно благодаря штабелирующему колесу достичь очень высокой производительности при одновременно низкой окружной скорости. Также благодаря штабелирующему колесу обеспечены короткие ходы между циклами. Так, ящики размером 600×400 мм можно штабелировать и извлекать из штабеля, например, в количестве до 2500 штук в час, а меньшие ящики (400×300 мм) - в количестве до 5000 штук в час.

Резюмируя вышесказанное, пример выполнения изобретения можно изложить следующим образом.

Устройство для манипулирования предметами, в частности ящиками 8, содержит в целях штабелирования предметов или их извлечения из штабеля 4 штабелирующее колесо 1, которое расположено между подъемником 10, 12 для штабеля 4 из предметов 8 и транспортером 6 для предметов 8. При вращении штабелирующего колеса 1 в зависимости от направления его вращения предмет 8 перекладывается с транспортера 6 на штабель 4 в подъемнике 10, 12 или наоборот. Штабелирующее колесо 1 несет распределенные по своей окружности пары удерживающих пластин 20, на которых установлены поворотные пальцы 42. Поворотные пальцы 42 надавливаются пружинами 44 в свое рабочее положение, в котором они выступают за обращенные друг к другу поверхности удерживающих пластин 20 и входят в приемные отверстия 54 предметов 8, когда предметы 8 перекладываются со штабелирующего колеса 1. Штабелирующему колесу 1 приданы управляющие диски 40, которые своими кромками 56 набегания воздействуют на направленные вниз вогнутые поверхности 66 поворотных пальцев 42 для их поворота в положение готовности, в котором они не выступают внутрь за удерживающие пластины 20. Направленные вверх поверхности 60 поворотных пальцев 42, на которые опираются приемные отверстия 54 предметов 8, представляют собой выпуклые боковые поверхности частичных цилиндров. С помощью этого устройства при высоких рабочих скоростях возможно щадящее манипулирование предметами, что, в частности, предпочтительно при заполненных хрупкими товарами ящиках 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ТРАНСПОРТИРОВАНИЯ, ПЕРЕГРУЗКИ И/ИЛИ ХРАНЕНИЯ ТОВАРОВ | 2019 |

|

RU2789270C2 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ С СОСТОЯЩИМИ ИЗ ДВУХ ПОЛУФОРМ ОТКРЫВАЕМЫМИ И ЗАКРЫВАЕМЫМИ ФОРМАМИ ДЛЯ ВЫПЕЧКИ ТОНКОСТЕННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2193850C2 |

| ХЛЕБОПЕКАРНАЯ ПЕЧЬ С СОСТОЯЩИМИ ИЗ ДВУХ ПОЛУФОРМ ОТКРЫВАЕМЫМИ И ЗАКРЫВАЕМЫМИ ФОРМАМИ ДЛЯ ВЫПЕЧКИ ТОНКОСТЕННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 1998 |

|

RU2193849C2 |

| Устройство для штабелирования предметов | 1984 |

|

SU1227549A1 |

| СКЛАДНОЙ КОНТЕЙНЕР(ВАРИАНТЫ) | 2009 |

|

RU2530866C2 |

| УСТРОЙСТВО для отливки и ВЫБОРКИ ФИГУРНЫХ ЖЕЛЕЙНЫХ КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1968 |

|

SU218653A1 |

| Камера для хранения и выдачи штучных товаров | 1980 |

|

SU942081A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ПЛАСТИНЧАТЫХ ПРЕДМЕТОВ, В ЧАСТНОСТИ АККУМУЛЯТОРНЫХ ПЛАСТИН | 2005 |

|

RU2349529C2 |

| Устройство для штабелирования фасонной стали | 2016 |

|

RU2642212C1 |

| АВТОМАТ ДЛЯ УКЛАДКИ ПАЧЕК В ЯЩИКИ | 1965 |

|

SU167459A1 |

Изобретение относится к устройствам для хранения товаров, в частности в штабелях. Устройство для манипулирования предметами, в частности ящиками (8), содержит штабелирующее колесо (1), которое расположено между подъемником (10,12) для штабеля (4) и транспортером (6). Штабелирующее колесо несет распределенные по своей окружности пары удерживающих пластин, на которых установлены поворотные пальцы. Поворотные пальцы вдавливаются пружинами в свое рабочее положение, в котором они выступают за обращенные друг к другу поверхности удерживающих пластин и входят в приемные отверстия предметов. Технический результат – повышение производительности устройства и возможность ее регулирования в широком диапазоне. 17 з.п. ф-лы, 11 ил.

| DE 4414001 A1, 27.10.1994 | |||

| US 3685631 A, 22.08.1972 | |||

| US 5951239 A, 14.09.1999 | |||

| US 5101956 A, 07.04.1992. |

Авторы

Даты

2005-05-20—Публикация

2002-11-07—Подача