Изобретение относится к устройствам получения непрерывного волокна, в частности к устройствам для подачи расплава горных пород или стекла из фидера печи к фильерным питателям, при формовании стекловолокна, и может быть использовано на предприятиях по производству базальтового волокна и стекловолокна.

Известно устройство выработки непрерывного волокна из базальтового сырья (патент РФ №2111181, кл. С 03 В 37/09,1966 г. - аналог), включающее обогреваемый фильерный питатель, систему стыковки питающей трубки и фильерного питателя и узел приемки волокна.

Однако данная конструкция не обладает достаточной эксплуатационной надежностью, не позволяющей эксплуатировать устройство длительный период времени со стабильными показателями по истечению базальтовой массы.

Наиболее близким к изобретению по технической сущности является питающее устройство для подачи расплава стекла (патент РФ №2029740, кл. С 03 В 7/22,1992 г. - прототип), включающее электрообогреваемый полый элемент, токоподводы, пару верхних и нижних зажимов токоподводов и формующее устройство со стыковым фланцем в верхней части корпуса.

Недостатком данного устройства является то, что оно не обладает достаточной надежностью и не позволяет эксплуатировать данное устройство в течение длительного времени, имея при этом стабильные показатели истечения расплава базальта.

Техническим результатом изобретения является повышение эксплуатационной надежности в течение длительного времени со стабильными показателями по расходу стекломассы при оптимальном градиенте температур по элементам устройства.

Технический результат достигается за счет того, что в устройстве подачи расплава горных пород или стекла и формирования непрерывных волокон, включающем электрообогреваемый полый элемент, токоподводы, пару верхних и нижних зажимов токоподводов и формующее устройство со стыковочным фланцем в верхней части корпуса, причем нижний токоподвод питающего устройства является элементом, контактирующим со стыковочным фланцем формующего устройства, а пара нижних зажимов токоподводов несет на себе функцию холодильника, обеспечивающего герметичность между нижним токоподводом и фланцем формующего устройства, причем расстояние от внешней кромки стыковочного фланца формующего устройства до внутренней кромки нижнего зажима токоподводов находится в пределах 2-25 мм, устройство дополнительно снабжено герметичной высокотемпературной прокладкой, установленной в зазоре между парой нижних и верхних зажимов токоподводов, причем верхний и нижний токоподводы, стыковочные верхние и нижние зажимы токоподводов, находящиеся в контакте с герметичной высокотемпературоной прокладкой, образуют замкнутое пространство, в котором находится электрообогреваемвй полый элемент.

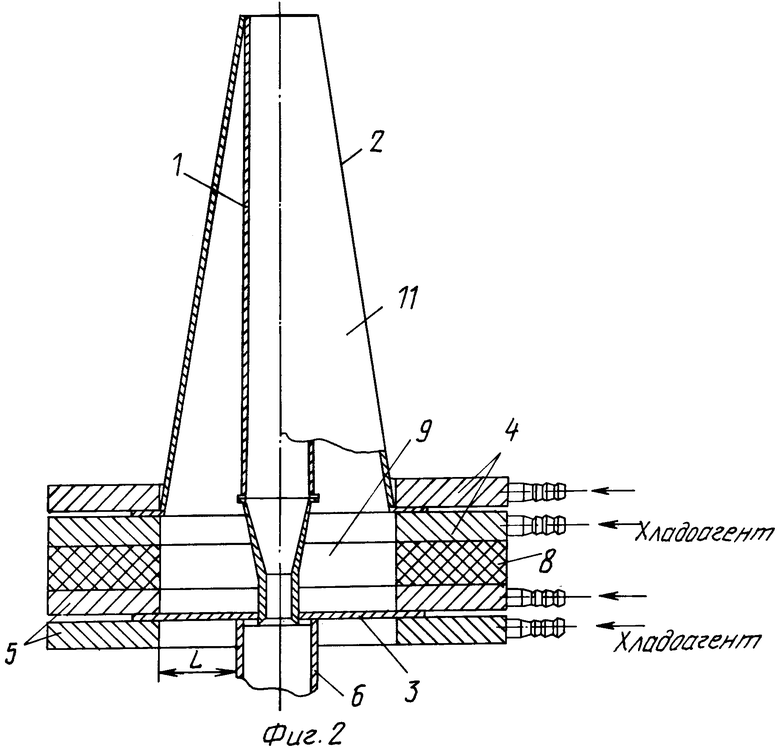

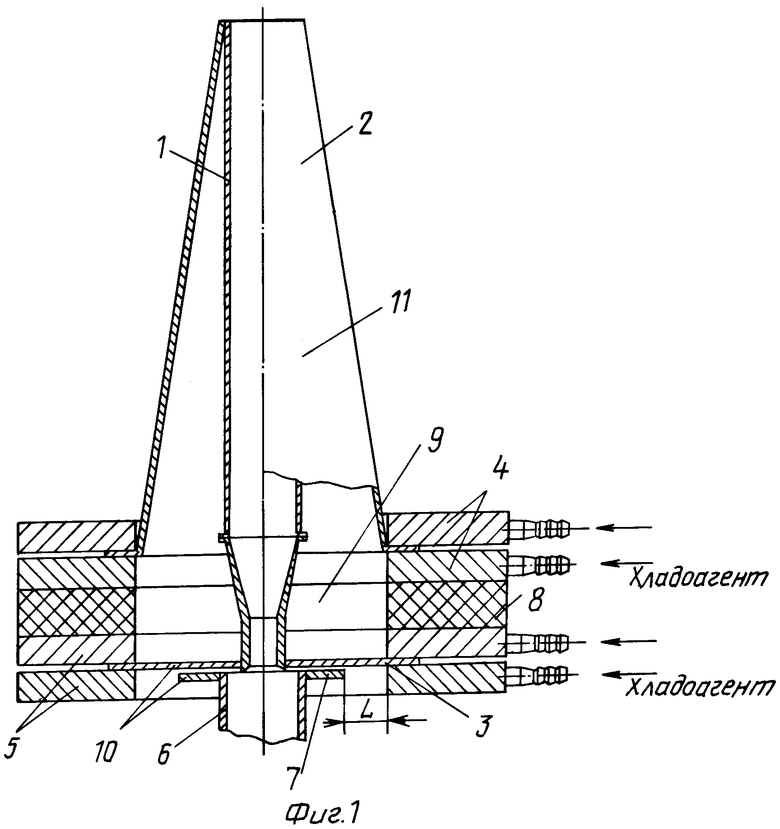

Устройство подачи расплава горных пород или стекла и формования непрерывных волокон представлено на фиг.1 и 2, где на фиг.1 - схема питающего устройства со стыковочным фланцем в верхней части фильерного питателя; на фиг.2 – то же, без стыковочного фланца.

Устройство включает:

1 - полый элемент;

2 - верхний токоподвод;

3 - нижний токоподвод;

4 - пара верхних зажимов токоподвода;

5 - пара нижних зажимов токоподвода;

6 - устройство формования непрерывного волокна;

7 - стыковочный фланец формующего устройства;

8 - герметичная прокладка;

9 - замкнутый контур;

10 - фланцевое соединение;

11 - питающее устройство.

Устройство работает следующим образом.

Расплав горных пород базальта поступает в электрообогреваемый полый элемент 1 (фиг.1), проходя через него дополнительно гомогенизируется, термически усредняется и поступает в формующее устройство 6, проходя через фланцевое соединение 10, причем герметичность фланцевого соединения 10 между нижним токоподводом 3 питающего устройства и стыковочным фланцем 7 формующего устройства 6 осуществляют за счет нижних зажимов 5 токоподвода 3, а расстояние L от внешней кромки стыковочного фланца формующего устройства 7 до внутренней кромки нижнего зажима токоподвода 5, находясь в пределах 2-25 мм, обеспечивает герметичность стыковочного узла с достаточной степенью надежности без возможности электрического контакта устройства подачи расплава и устройства формования непрерывного волокна.

В устройстве может быть дополнительно установлена высокотемпературная прокладка 8, обеспечивающая более надежную герметизацию вышеуказанных устройств.

Если расстояние от внешней кромки стыковочного фланца до внутренней кромки нижнего зажима токоподвода 2 мм, то возможен контакт питающего устройства и формующего, что приводит к разрушению вышеуказанного устройства, а если расстояние>25 мм, то возможен вариант разгерметизации стыковочного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПОЛУЧАЕМЫЙ ПРОДУКТ | 2008 |

|

RU2369569C1 |

| Многофильерный питатель для получения минерального волокна из расплава горных пород | 2002 |

|

RU2217393C1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ФОРМИРОВАНИЯ МИНЕРАЛЬНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД | 2002 |

|

RU2207990C1 |

| МНОГОФИЛЬЕРНЫЙ ЩЕЛЕВОЙ ПИТАТЕЛЬ ДЛЯ ФОРМОВАНИЯ ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2016 |

|

RU2618256C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2000 |

|

RU2167835C1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| Способ и устройство производства непрерывного волокна из базальтовых пород | 2023 |

|

RU2805442C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ БАЗАЛЬТОВОГО СЫРЬЯ | 1996 |

|

RU2107046C1 |

| Фильерный питатель для формования волокна из базальтовых расплавов | 1983 |

|

SU1098917A1 |

| СПОСОБ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ БАЗАЛЬТОВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111181C1 |

Изобретение относится к устройствам получения непрерывного волокна, в частности к устройствам для подачи расплава горных пород или стекла из фидера стекловаренной печи к фильерным питателям, при формовании волокна. Техническим результатом изобретения является повышение эксплуатационной надежности в течение длительного времени со стабильными показателями по расходу стекломассы при оптимальном градиенте температур по элементам устройства. Устройство включает электрообогреваемый полый элемент, верхний и нижний токоподводы, пару верхних и нижних зажимов токоподводов, формующее устройство со стыковочным фланцем в верхней части корпуса. Расстояние от внешней кромки стыковочного фланца формующего устройства до внутренней кромки нижнего зажима токоподводов находится в пределах 2 - 25 мм. Устройство дополнительно может быть снабжено герметичной высокотемпературной прокладкой, установленной в зазоре между парой нижних и верхних зажимов токоподводов. 1 з.п. ф-лы, 2 ил.

| ПИТАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПОДАЧИ РАСПЛАВА СТЕКЛА | 1992 |

|

RU2029740C1 |

| СПОСОБ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ БАЗАЛЬТОВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111181C1 |

| КОМБИНИРОВАННАЯ ПРОКЛАДКА | 0 |

|

SU391316A1 |

| US 4199336 A, 22.04.1980 | |||

| US 4698086 A, 06.10.1987. | |||

Авторы

Даты

2005-05-20—Публикация

2003-07-04—Подача