Изобретение относится к устройствам для выработки волокон из минеральных расплавов, а именно к питателям для изготовления непрерывного волокна из расплава горных пород, базальта.

В настоящее время трудности, возникшие при производстве непрерывных волокон из расплава горных пород, связаны с малой интенсивностью теплоотбора в подфильерной зоне, что не позволяет получать качественную непрерывную нить из-за большого разброса по диаметру элементарных волокон.

Известна конструкция фильерного питателя для формования волокна из базальтовых расплавов /а.с. СССР N 1098917, кл. C 03 B 37/08, 1984 г. - аналог/, включающая изготовленные из железосодержащих сплавов электрообогреваемую фильерную пластину и фильеры, выполненные по центру с каналом цилиндрической формы, причем каждая фильера в зоне выхода расплава выполнена в форме усеченного конуса, обращенного большим основанием к фильерному полю.

Недостатком указанной конструкции является отсутствие стабильности теплоотбора в зоне формования непрерывных волокон, в конструкции не заложены элементы принудительного формования. Теплообработка осуществляется за счет тепловыделения вытекающего из фильер базальтового расплава в атмосферу.

Известна также конструкция многофильерного питателя для изготовления непрерывного волокна из расплава горных пород, включающая корпус, фильерную пластину с фильерами и токоподводы /пат. РФ N 2087435, кл. C 03 B 37/09, 1997 г. - прототип/.

Недостатком данной конструкции является отсутствие стабильности теплоотбора в зоне формования непрерывных волокон, в конструкции ее заложены элементы принудительного формования. Теплоотбор осуществляется за счет тепловыделения вытекающего из фильер базальтового расплава в атмосферу.

Техническим результатом изобретения является повышение производительности выработки волокна, устойчивости технологического процесса, а также повышение срока службы питателя.

Технический результат достигается за счет того, что фильерный питатель для выработки непрерывного волокна из расплава горных пород, включающий корпус, фильерную пластину с фильерами, токоподводы, причем на фильерной пластине сдвоенные ряды фильер расположены продольно по отношению к длинной стороне фильерного питателя с шагом в диапазоне 10-30 мм, обеспечивающим установку как минимум одного опорного "водоведущего" охлаждающего элемента в виде трубок различного профиля, а сама фильерная пластина выполнена с укрепляющим в продольном расположении элементом, который представляет собой V-образный или U-образный элемент, вершина которого находится на расстоянии 5-20 мм от плоскости фильерной пластины, опорным элементом подфильерного холодильника является огнеупорная керамика, причем количество опорных охлаждающих элементов три и более, а два крайних охлаждающих элемента установлены на периферийных направлениях.

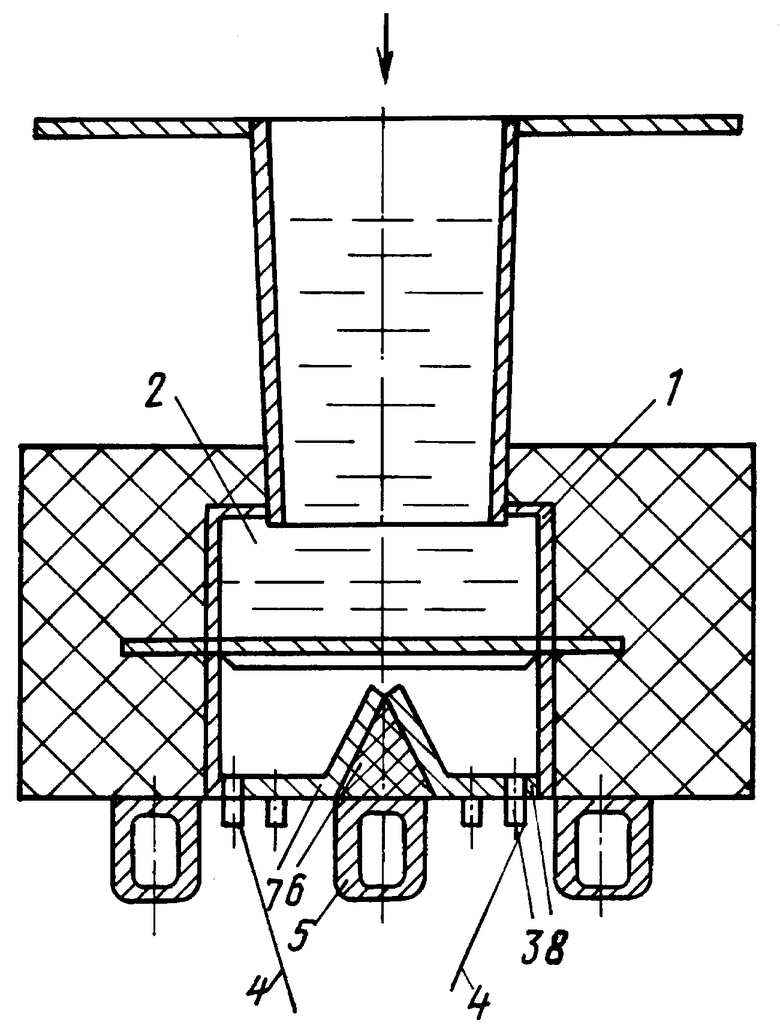

На чертеже представлена схема фильерного питателя для выработки непрерывного волокна из расплава горных пород.

Фильерный питатель включает в себя: 1-корпус, 2-расплав базальта; 3-фильеры; 4-волокна; 5-охдаждающий элемент; 6-подфильерный холодильник; 7-V-образный элемент, 8-фильерная пластина.

Пример работы фильерного питателя.

Расплав базальта под действием гидростатического давления поступает в корпус 1 фильерного питателя. Под действием электрического тока в фильерном питателе расплав базальта 2 гомогенизируется, доводится до температуры, необходимой для устойчивого формования на фильерах 3. Далее расплав вытекает из фильер, формуясь в волокна 4, причем процесс теплоотбора от вытекающих струй расплава осуществляется как естественным путем - отдачей тепла в атмосферу, так и принудительным способом за счет теплоотбора как минимум одним отборным охлаждающим элементом 5 в виде трубки различного профиля. Опорным элементом подфильерного холодильника 6 является огнеупорная керамика, находящаяся в V-образном элементе 7 фильерной пластины 8, причем вершина V-образного элемента находится на расстоянии 5 мм от плоскости фильерной пластины 8. Если расстояние будет меньше 5 мм, то будут трудности установки опорного элемента и самого "водоведущего" водоохлаждающего элемента. За счет данной схемы монтажа подфильерной зоны достигается стабильность теплоотбора от вытекающего расплава в течение всего срока службы фильерного питателя, что в свою очередь оказывает влияние на стабильность вырабатываемой продукции.

Если вершина V-образного элемента находится на расстоянии более 20 мм от плоскости фильерной пластины, то будет увеличен расход дорогостоящих платиновых сплавов из-за увеличения габаритов фильерной пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ БАЗАЛЬТОВОГО СЫРЬЯ | 1996 |

|

RU2107046C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2136617C1 |

| Многофильерный питатель для получения минерального волокна из расплава горных пород | 2002 |

|

RU2217393C1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| Способ изготовления устройства для получения стеклянного или базальтового волокна | 2022 |

|

RU2793313C1 |

| УСТРОЙСТВО ПОДАЧИ РАСПЛАВА ГОРНЫХ ПОРОД ИЛИ СТЕКЛА И ФОРМОВАНИЯ НЕПРЕРЫВНЫХ ВОЛОКОН | 2003 |

|

RU2252200C2 |

| СПОСОБ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ БАЗАЛЬТОВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111181C1 |

| СПОСОБ ФОРМОВАНИЯ НЕПРЕРЫВНОГО БАЗАЛЬТОВОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2000 |

|

RU2186742C2 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ СТЕКЛА ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031867C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ, ВКЛЮЧАЯ ГОРНЫЕ ПОРОДЫ | 2009 |

|

RU2430894C2 |

Изобретение относится к производству непрерывного волокна из расплава горных пород, в частности к конструкции фильерного питателя, и может быть использовано на заводах отрасли по производству волокна. Сущность изобретения: фильерный питатель включает корпус, фильерную пластину с фильерами, токоподводы. На фильерной пластине сдвоенные ряды фильер расположены продольно по отношению к длинной стороне фильерного питателя с шагом в диапазоне 10 - 30 мм, обеспечивающим установку как минимум одного опорного водоведущего охлаждающего элемента в виде трубок различного профиля. Фильерная пластина выполнена с укрепляющим элементом, который представляет собой V-образный или U-образный элемент, а опорный элемент подфильерного холодильника выполнен из огнеупорной керамики. Технический результат изобретения - повышение производительности выработки волокна, увеличение срока службы питателя. 1 з. п.ф-лы, 1 ил.

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| Стеклоплавильный сосуд для получения стеклянного волокна | 1988 |

|

SU1622299A1 |

| US 4643570 A, 17.02.1987 | |||

| КОНТУР ЦИРКУЛЯЦИИ ОХЛАЖДАЮЩЕГО СРЕДСТВА ДЛЯ ХОЛОДИЛЬНОГО И/ИЛИ МОРОЗИЛЬНОГО АППАРАТА | 2017 |

|

RU2736475C2 |

Авторы

Даты

2001-05-27—Публикация

2000-07-25—Подача