Изобретение относится к области машиностроения, а именно к изготовлению тяжелонагруженных деталей машин, например цилиндрических и конических шестерен, из стали с пониженной прокаливаемостью, а также к изготовлению крестовин кардана или дифференциала из стали с пониженной прокаливаемостью.

Известен способ изготовления тяжелонагруженных деталей машин из стали с пониженной прокаливаемостью, например шестерен, выбранный в качестве прототипа для первого варианта, включающий нагрев заготовок под штамповку, штамповку, термическую обработку поковок по режиму: охлаждение поковок в спокойной воде со скоростью 25-50°С/сек с температуры конца штамповки 1150-1200°С до температуры 650-700°С, затем с этой температуры охлаждение на воздухе до комнатной температуры, а потом нормализацию поковок при температуре 830-850°С, предварительную механическую обработку, объемно-поверхностную закалку (далее - ОПЗ) деталей путем их сквозного индукционного нагрева до температуры закалки и последующего самоотпуска с охлаждением водной средой и выдержкой на воздухе и окончательную механическую обработку (Шепеляковский К.З. Упрочнение деталей машин поверхностной закалкой при индукционном нагреве. М., Машиностроение, 1972, с.103-105, 266, 267).

Однако известный способ имеет следующие недостатки:

1. Поковки деталей после их термической обработки содержат ферритные промежутки в перлите большой толщины, а также значительные участки структурно-свободного феррита. Из-за этого требуются больше времени и более высокая температура нагрева деталей до температуры закалки для полного превращения феррита в аустенит. Это приводит к тому, что размеры действительного зерна аустенита увеличиваются, и мартенсит, который впоследствии образовывается на месте этих зерен, имеет среднеигольчатую структуру.

2. Отсутствие изотермической выдержки деталей после их нагрева до температуры закалки приводит к тому, что края деталей, особенно это касается зубьев конических шестерен, перед самоотпуском имеют разную температуру нагрева.

3. Проведение окончательной механической обработки деталей после их ОПЗ традиционными методами, например шлифованием в окончательные размеры, приводит:

- к уменьшению глубины закаленного слоя на рабочих поверхностях деталей из-за удаления части этого слоя;

- к получению на рабочих поверхностях деталей прижогов, из-за увеличения размеров деталей после ОПЗ, в связи с тем, что мартенсит закаленного слоя имеет удельный объем больше, чем аустенит, из которого он образовывался;

- к повышенному износу обрабатывающего инструмента и увеличению числа чистовых проходов, т.к. после ОПЗ припуск под эту механическую обработку увеличивается и приходится обрабатывать закаленные поверхности с твердостью более 62 HRCэ.

Детали, изготовленные по известному способу, из-за вышеперечисленных его недостатков обладают недостаточной долговечностью и надежностью, а также имеют высокую стоимость изготовления.

Известен способ изготовления крестовин из стали с пониженной прокаливаемостью, выбранный в качестве прототипа для второго варианта, включающий нагрев заготовок под штамповку, штамповку поковок крестовин, термическую обработку поковок по режиму; охлаждение поковок навалом в таре на воздухе с температуры конца штамповки до комнатной температуры, а затем нормализацию поковок при температуре 840-870°С в течение 140 мин, предварительную механическую обработку, объемно-поверхностную закалку крестовин путем их сквозного индукционного нагрева до температуры закалки и последующего самоотпуска с охлаждением водной средой, выдержкой на воздухе и окончательную механическую обработку (Кальнер В.Д., Островский Г.А., Шкляров И.Н., Огневский В.А., Рыскинд А.М. Применение электротермообработки для повышения прочностных свойств карданных передач. Сборник "Конструирование, исследование, технология и экономика производства автомобиля". Выпуск 8, М., Машиностроение, 1977, с.220-231).

Однако известный способ имеет следующие недостатки:

1. Поковки крестовин после их термической обработки содержат ферритные промежутки в перлите большой толщины, а также значительные участки структурно-свободного феррита. Из-за этого требуются больше времени и более высокая температура нагрева крестовин до температуры закалки для полного превращения феррита в аустенит. Это приводит к тому, что размеры действительного зерна аустенита увеличиваются, и мартенсит, который впоследствии образовывается на месте этих зерен, имеет среднеигольчатую структуру.

2. Отсутствие изотермической выдержки крестовин после их нагрева до температуры закалки приводит к тому, что торцы шипов, шипы и тело крестовины перед прерывистым самоотпуском имеют разную температуру нагрева.

3. При проведении прерывистого самоотпуска во время охлаждения крестовин смазочные отверстия, расположенные в их шипах, остаются открытыми, что приводит к получению на торцах шипов большой глубины закаленного слоя из-за попадания воды в эти отверстия. Кроме того, крестовины с диаметром шипов меньше 16 мм и сквозными смазочными отверстиями получаются насквозь закаленными.

4. Проведение окончательной механической обработки крестовин после их ОПЗ традиционными методами, например шлифованием в окончательные размеры, приводит:

- к уменьшению глубины закаленного слоя на шипах крестовин из-за удаления части этого слоя;

- к получению на торцах шипов и самих шипах крестовин прижогов из-за увеличения размеров крестовин после ОПЗ в связи с тем, что мартенсит закаленного слоя имеет удельный объем больше, чем аустенит, из которого он образовывался;

- к повышенному износу обрабатываемого инструмента и увеличению числа чистовых проходов, т.к. после ОПЗ припуск под эту механическую обработку увеличивается и приходится обрабатывать закаленные поверхности с твердостью более 62 HRСэ.

Крестовины, изготовленные по известному способу, из-за вышеперечисленных его недостатков, обладают недостаточной долговечностью и надежностью, а также имеют высокую стоимость изготовления.

Сущность изобретения заключается в следующем.

Задача изобретения - устранение перечисленных недостатков известных способов к группе изобретений..

Группа изобретений решает одну и ту же задачу: создание способа изготовления тяжелонагруженных деталей машин, например цилиндрических и конических шестерен и других подобных изделий, из стали с пониженной прокаливаемостью, и создание способа изготовления крестовин из стали с пониженной прокаливаемостью, имеющих высокий и стабильный уровень механических и эксплуатационных свойств.

Техническим результатом изобретения является повышение долговечности и надежности тяжелонагруженных деталей машин из стали с пониженной прокаливаемостью и крестовин из стали с пониженной прокаливаемостью, а также снижение стоимости их производства.

Для достижения технического результата в известном способе изготовления тяжелонагруженных деталей машин из стали с пониженной прокаливаемостью, включающем нагрев заготовок под штамповку, штамповку, термическую обработку поковок, предварительную механическую обработку, объемно-поверхностную закалку деталей путем их сквозного индукционного нагрева до температуры закалки и последующего самоотпуска с охлаждением водной средой и выдержкой на воздухе и окончательную механическую обработку, термическую обработку осуществляют с использованием температуры окончания штамповки в две стадии, на первой стадии ведут циклическое охлаждение каждой поковки до температуры начала выделения избыточного феррита в стали с интенсивным охлаждением поковки в начале каждого цикла водой или воздушной средой до достижения наружной поверхностью поковки температуры на 30-50°С ниже температуры ее сердцевины и последующей выдержки поковки на воздухе для выравнивания температуры, а на второй стадии - окончательное охлаждение поковок на воздухе, предварительную механическую обработку каждой детали производят до размеров, которые меньше окончательных размеров на величину, равную их увеличению после объемно-поверхностной закалки, после индукционного нагрева деталей под объемно-поверхностную закалку проводят их изотермическую выдержку при этой температуре, а затем осуществляют самоотпуск детали, в процессе которого после выдержки на воздухе ее повторно охлаждают водной средой, а окончательную механическую обработку деталей производят путем доводки их рабочих поверхностей до требуемой чистоты без изменения окончательных размеров.

Среди существенных признаков, характеризующих способ изготовления тяжелонагруженных деталей машин из стали с пониженной прокаливаемостью, отличительными являются:

- осуществление термической обработки поковок деталей с использованием температуры окончания их штамповки в две стадии, на первой стадии ведут циклическое охлаждение каждой поковки до температуры начала выделения избыточного феррита в стали с интенсивным охлаждением поковки в начале каждого цикла водой или воздушной средой до достижения наружной поверхностью поковки температуры на 30-50°С ниже температуры ее сердцевины и последующей выдержки поковки на воздухе для выравнивания температуры, а на второй стадии - окончательное охлаждение поковок на воздухе;

- осуществление предварительной механической обработки каждой детали до размеров, которые меньше окончательных размеров на величину, равную их увеличению после объемно-поверхностной закалки;

- осуществление после индукционного нагрева деталей под объемно-поверхностную закалку их изотермической выдержки при этой температуре;

- осуществление самоотпуска детали, в процессе которого после выдержки на воздухе деталь повторно охлаждают водной средой;

- осуществление окончательной механической обработки деталей путем доводки их рабочих поверхностей до требуемой чистоты без изменения окончательных размеров.

Для достижения технического результата в известном способе изготовления крестовин из стали с пониженной прокаливаемостью, включающем нагрев заготовок под штамповку, штамповку, термическую обработку поковок, предварительную механическую обработку, объемно-поверхностную закалку крестовин путем их сквозного индукционного нагрева до температуры закалки и последующего самоотпуска с охлаждением водной средой, выдержкой на воздухе и окончательную механическую обработку, термическую обработку осуществляют с использованием температуры окончания штамповки в две стадии, на первой стадии ведут циклическое охлаждение каждой поковки до температуры начала выделения избыточного феррита в стали с интенсивным охлаждением поковки в начале каждого цикла водой или воздушной средой до достижения наружной поверхностью поковки температуры на 30-50°С ниже температуры ее сердцевины и последующей выдержки поковки на воздухе для выравнивания температуры, а на второй стадии – окончательное охлаждение поковок на воздухе, предварительную механическую обработку каждой крестовины производят до размеров, которые меньше окончательных размеров на величину, равную их увеличению после объемно-поверхностной закалки, после индукционного нагрева крестовины под объемно-поверхностную закалку проводят ее изотермическую выдержку при этой температуре, после которой закрывают заглушками смазочные отверстия в шипах крестовины, затем осуществляют самоотпуск, в процессе которого после выдержки на воздухе крестовину повторно охлаждают водной средой, а окончательную механическую обработку крестовин производят путем доводки их рабочих поверхностей до требуемой чистоты без изменения окончательных размеров.

Среди существенных признаков, характеризующих способ изготовления крестовин из стали с пониженной прокаливаемостью, отличительными являются:

- осуществление термической обработки поковок крестовин с использованием температуры окончания их штамповки в две стадии, на первой стадии ведут циклическое охлаждение каждой поковки до температуры начала выделения избыточного феррита в стали с интенсивным охлаждением поковки в начале каждого цикла водой или воздушной средой до достижения наружной поверхностью поковки температуры на 30-50°С ниже температуры ее сердцевины и последующей выдержки поковки на воздухе для выравнивания температуры, а на второй стадии - окончательное охлаждение поковок на воздухе;

- осуществление предварительной механической обработки каждой крестовины до размеров, которые меньше окончательных размеров на величину, равную их увеличению после объемно-поверхностной закалки;

- осуществление после индукционного нагрева крестовины под объемно-поверхностную закалку ее изотермической выдержки при этой температуре;

- осуществление самоотпуска при закрытых заглушками смазочных отверстий в шипах крестовины, в процессе которого после выдержки на воздухе крестовину повторно охлаждают водной средой;

- осуществление окончательной механической обработки крестовин путем доводки их рабочих поверхностей до требуемой чистоты без изменения окончательных размеров.

В результате экспериментальных исследований и испытаний предложенных способов было установлено, что с использованием всех выбранных параметров в способах получен следующий положительный результат: достигнута высокая долговечность деталей при обеспечении равномерного по глубине поверхностного закаленного слоя с одновременной организацией заданного сочетания микроструктуры и твердости. Получена возможность сохранения габаритных размеров и массы деталей при одновременном повышении прилагаемых на них нагрузок. При этом достигнуто снижение стоимости изготовления деталей.

Способ по п.1 был реализован при изготовлении конических шестерен с круговым зубом из стали с пониженной прокаливаемостью марки 60 пп, имеющих наружный диаметр венца 238 мм, внутренний диаметр 110 мм, окружным модулем 8 мм и числом зубьев 25.

Заготовки нагревали ТВЧ до температуры 1250°С и производили штамповку с получением поковок шестерен. Поковки шестерен после штамповки имели температуру 1025°С. С этой температуры на специальной установке осуществляли циклическое охлаждение каждой поковки при следующих параметрах:

- интенсивное охлаждение поковки водой в течение 3 сек;

- выдержка поковки на воздухе в течение 6 сек;

- количество проведенных циклов охлаждения - 15 циклов.

Температура поверхности поковок шестерен после их циклического охлаждения составляла 675°С. С этой температуры каждую в отдельности поковку окончательно охлаждали на воздухе. После чего производили предварительную механическую обработку, включающую черновую механическую обработку и чистовую механическую обработку рабочих поверхностей шестерен, т.е. зубьев, торцовых поверхностей и внутреннего диаметра, в размеры, которые меньше их окончательных размеров на величину, равную увеличению этих размеров после ОПЗ, причем величина размеров была подобрана экспериментальным путем. После предварительной механической обработки шестерни на специальной установке были подвергнуты сквозному индукционному нагреву до температуры закалки, потом осуществляли изотермическую выдержку для выравнивания температуры по всей поверхности шестерни, а после изотермической выдержки осуществляли самоотпуск, включающий первое охлаждение водной средой, выдержку на воздухе и второе охлаждение водной средой. После ОПЗ производили окончательную механическую обработку шестерен, т.е. доводку их рабочих поверхностей до требуемой чистоты без изменения окончательных размеров.

Параллельно для сравнения изготовили шестерни по известному способу.

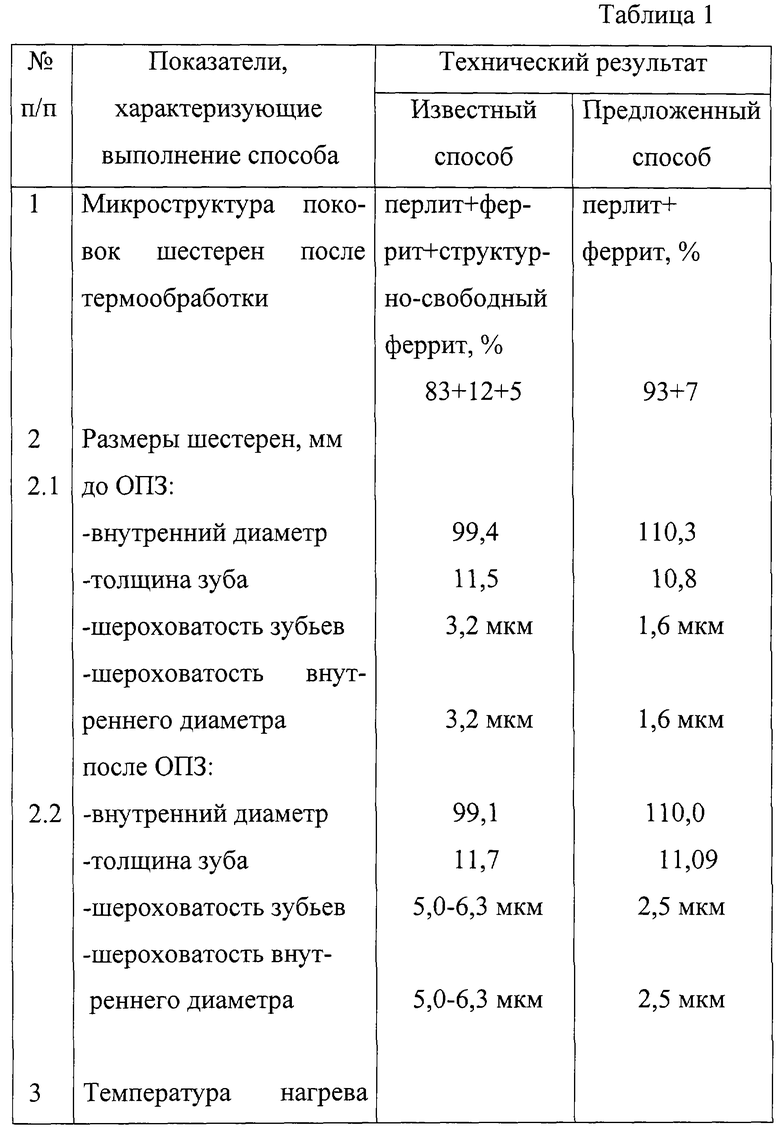

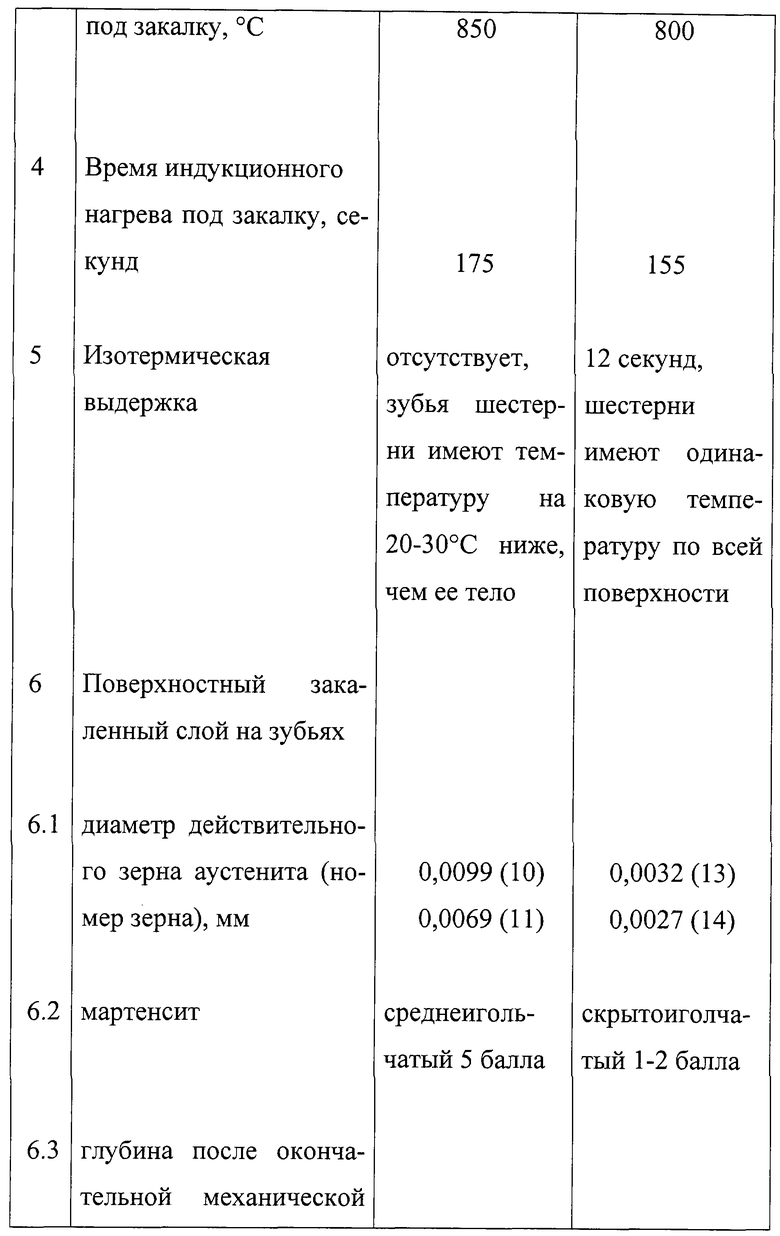

Результаты изготовления, термической обработки, металлографических исследований и стендовых испытаний шестерен приведены в таблице 1.

Представленные в таблице 1 результаты показывают, что изготовление шестерен из стали с пониженной прокаливаемостью по предлагаемому способу повышает их долговечность и надежность работы. Кроме того, значительно снижается стоимость производства шестерен.

Способ по п.2 был реализован при изготовлении крестовин из стали с пониженной прокаливаемостью марки 60 пп, имеющих диаметр шипов 33,635 мм, диаметр смазочных отверстий в каждом шипе 16 мм и с линейными размерами по торцам шипов 143 мм.

Прутковые заготовки нагревали ТВЧ в проходном индукторе до температуры 1250°С и производили штамповку поковок крестовин. Поковки крестовин после штамповки имели температуру 1150°С. С этой температуры на специальной установке осуществляли циклическое охлаждение каждой поковки при следующих параметрах:

- интенсивное охлаждение поковки водой в течение 1 сек;

- выдержка поковки на воздухе в течение 4 сек;

- количество проведенных циклов охлаждения - 19 циклов.

Температура поверхности поковок крестовин после их циклического охлаждения составляла 675°С. С этой температуры каждую в отдельности поковку окончательно охлаждали на воздухе. После чего производили предварительную механическую обработку, включающую черновую механическую обработку и чистовое шлифование рабочих поверхностей крестовин, т.е. шипов и их торцов, в размеры, которые меньше их окончательных размеров на величину, равную увеличению этих размеров после ОПЗ, причем величина размеров была подобрана экспериментальным путем. После предварительной механической обработки крестовины на специальной установке были подвергнуты сквозному индукционному нагреву до температуры закалки, потом осуществляли изотермическую выдержку для выравнивания температуры по всей поверхности крестовины, а после изотермической выдержки закрывали заглушками смазочные отверстия в шипах крестовины и осуществляли самоотпуск, включающий первое охлаждение водной средой, выдержку на воздухе и второе охлаждение водной средой. После ОПЗ производили окончательную механическую обработку крестовин в виде тонкого шлифования их рабочих поверхностей до требуемой чистоты без изменения окончательных размеров.

Параллельно для сравнения изготовили крестовины по известному способу.

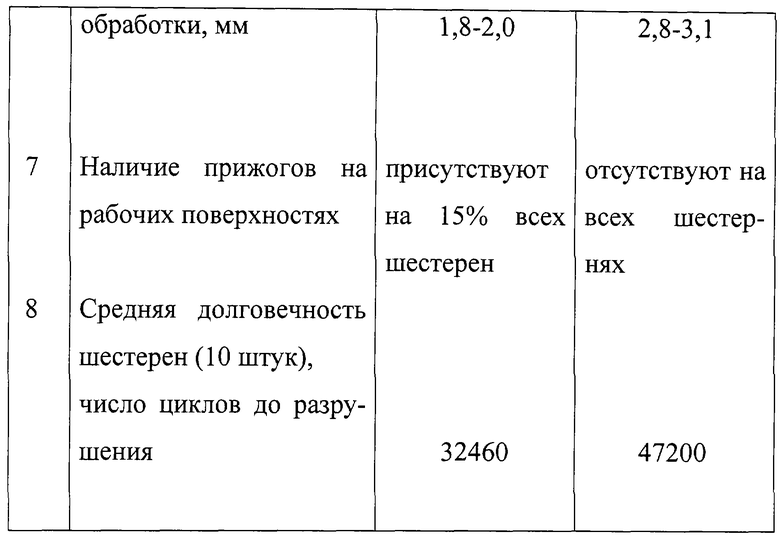

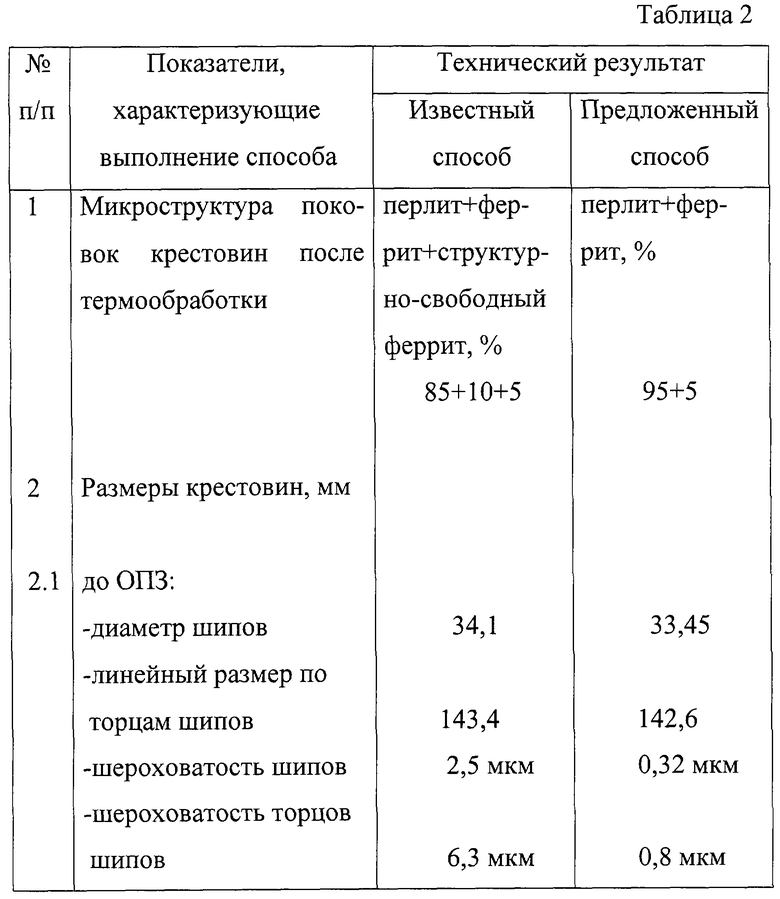

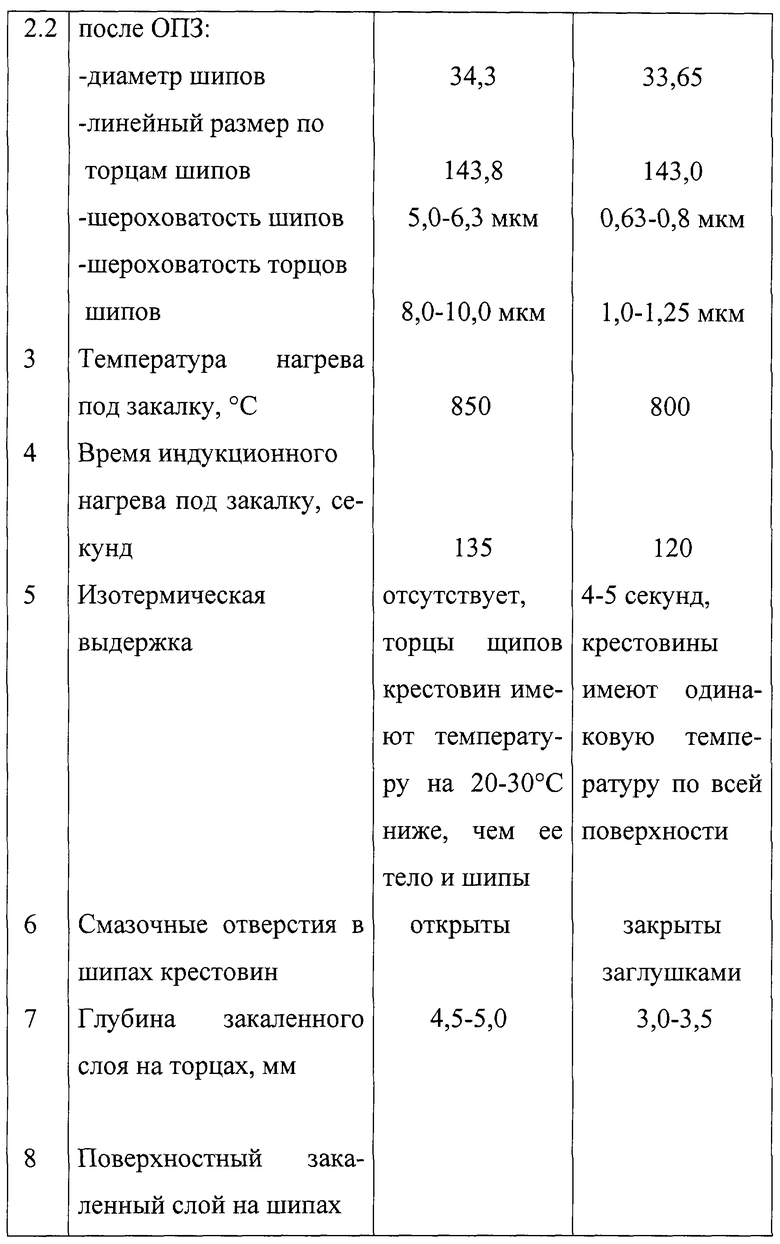

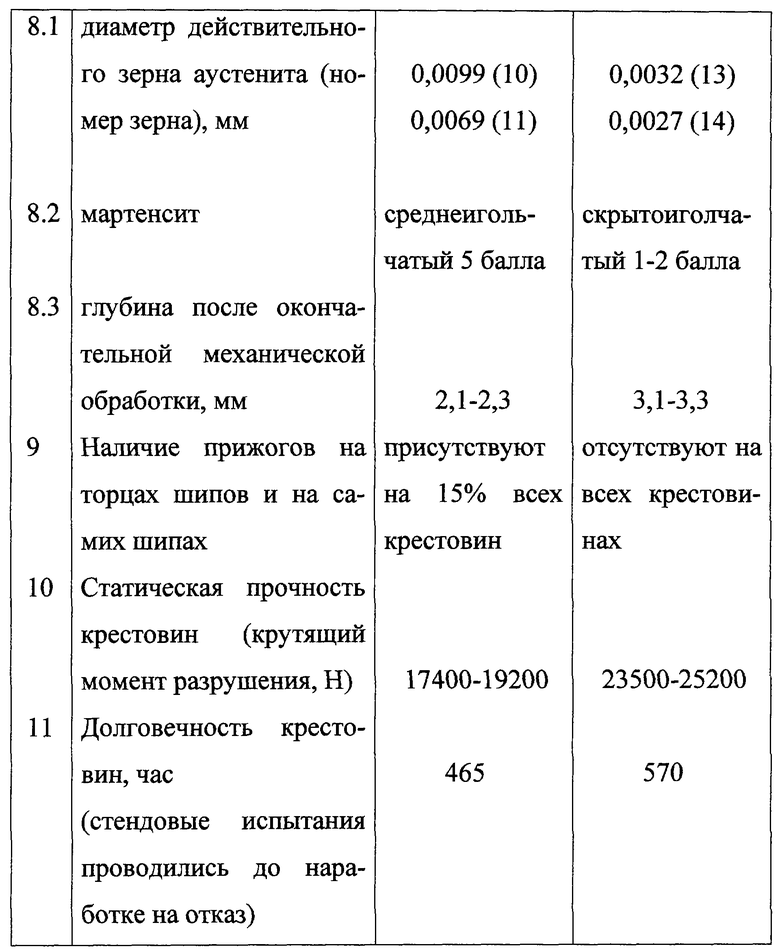

Результаты изготовления, термической обработки, металлографических исследований и стендовых испытаний крестовин приведены в таблице 2.

Представленные в таблице 2 результаты показывают, что изготовление крестовин из стали с пониженной прокаливаемостью по предлагаемому способу повышает их долговечность и надежность работы. Кроме того, значительно снижается стоимость производства крестовин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ И РЕГЛАМЕНТИРОВАННОЙ ПРОКАЛИВАЕМОСТИ | 2010 |

|

RU2450060C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ | 1999 |

|

RU2158320C1 |

| СПОСОБ ВЫПЛАВКИ КОНСТРУКЦИОННОЙ СТАЛИ ПОНИЖЕННОЙ (ПП) И РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2732272C1 |

| КАРДАННЫЙ ВАЛ НАЗЕМНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2234428C1 |

| СПОСОБ ГИБКИ И ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ РЕССОРНЫХ ЛИСТОВ ИЗ СТАЛЕЙ ПОНИЖЕННОЙ ПРОКАЛИВАЕМОСТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2422542C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ ДЛЯ ОБЪЕМНО-ПОВЕРХНОСТНОЙ ЗАКАЛКИ | 2011 |

|

RU2450079C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВОК ШАТУНА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2113509C1 |

| Способ производства мелющих шаров из стали | 2022 |

|

RU2785665C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении тяжелонагруженных деталей машин из стали с пониженной прокаливаемостью, например цилиндрических и конических шестерен. Кроме того, изобретение также может быть использовано при изготовлении крестовин кардана или дифференциала из стали с пониженной прокаливаемостью. Способ включает нагрев заготовок под штамповку, штамповку, термическую обработку поковок, предварительную механическую обработку, объемно-поверхностную закалку деталей путем их сквозного индукционного нагрева до температуры закалки и последующего самоотпуска с охлаждением водной средой и выдержкой на воздухе и окончательную механическую обработку, при этом термическую обработку осуществляют с использованием температуры окончания штамповки в две стадии, на первой стадии ведут циклическое охлаждение каждой поковки до температуры начала выделения избыточного феррита в стали с интенсивным охлаждением поковки в начале каждого цикла водой или воздушной средой до достижения наружной поверхностью поковки температуры на 30-50°С ниже температуры ее сердцевины и последующей выдержки поковки на воздухе для выравнивания температуры, а на второй стадии - окончательное охлаждение поковок на воздухе, предварительную механическую обработку каждой детали производят до размеров, которые меньше окончательных размеров на величину, равную их увеличению после объемно-поверхностной закалки, после индукционного нагрева деталей под объемно-поверхностную закалку проводят их изотермическую выдержку при этой температуре, а затем самоотпуск детали, при котором после выдержки на воздухе ее повторно охлаждают водной средой, а окончательную механическую обработку деталей производят путем доводки их рабочих поверхностей до требуемой чистоты без изменения окончательных размеров. При изготовлении крестовин, после индукционного нагрева крестовины под объемно-поверхностную закалку проводят ее изотермическую выдержку при этой температуре, после которой закрывают заглушками смазочные отверстия в ее шипах и проводят самоотпуск, при котором после выдержки на воздухе повторно охлаждают водной средой, а окончательную механическую обработку деталей производят путем доводки их рабочих поверхностей до требуемой чистоты без изменения окончательных размеров. Изготовление тяжелонагруженных деталей машин из стали с пониженной прокаливаемостью при помощи предложенного способа позволит повысить их долговечность и надежность, а также снизить стоимость их производства. 2 н.п. ф-лы, 2 табл.

| ШЕПЕЛЯКОВСКИЙ К.З | |||

| Упрочнение деталей машин поверхностной закалкой при индукционном нагреве | |||

| - М.: Машиностроение, 1972, с.103-105, 266, 267 | |||

| КАЛЬНЕР В.Д | |||

| и др | |||

| Применение электротермообработки для повышения прочностных свойств карданных передач | |||

| Сборник "Конструирование, исследование, технология и экономика производства автомобилей" | |||

| Вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2005-05-20—Публикация

2004-03-04—Подача