Изобретение относится к конструкции установок для термической переработки бытовых и промышленных отходов и может быть использовано в химической, деревообрабатывающей промышленности, в коммунально-бытовом, а также сельском хозяйствах.

Наиболее эффективно изобретение может быть использовано при утилизации нефте- и маслоотходов, ликвидации разливов нефти, переработке нефтешламов с обеспечением чистоты дымовых газов, выбрасываемых в атмосферу, соответствующей самым строгим международным нормам.

Известна установка для переработки отходов, см. пат. США N 4787321, кл.110-258, 1988г.

Эта установка содержит загрузочное устройство, реактор, выгрузочное устройство, теплообменник, стриппер, воздуходув. Все устройства последовательно соединены друг с другом транспортными средствами.

Недостатком этой установки является невозможность использования в ней в качестве утилизируемого продукта жидких промышленных отходов, поскольку в реакторе предусмотрены устройства для дробления твердых продуктов горения (решетки и вращающиеся штифты), которые не позволяют пропустить инертный материал-носитель жидкой фазы утилизируемого продукта.

Другим недостатком известной конструкции установки являются значительные затраты времени на создание фундаментов и ее монтаж, на загрузку реактора.

Кроме того, агрегаты (реактор, стриппер, теплообменник), входящие в состав установки, смонтированы на фундаменте автономно, имеют в наличии длинные транспортеры, что не позволяет говорить о компактности установки.

Из известных установок для термической переработки отходов наиболее близкой по технической сущности является установка, описанная в патенте РФ N 2079051, F 23 G 5/027, 1994г.

Эта установка содержит смеситель с загрузочным устройством, реактор шахтного типа с загрузочным и выгрузочным устройствами и грохот.

Недостаток известной конструкции установки заключается в том, что она не может обеспечить потребителей бесперебойным снабжением продукт-газом в течение неограниченно длительного времени, так как для профилактики и текущего ремонта футеровки реактора потребуются остановки, поскольку широко применяемые материалы для футеровки стенок в условиях высоких температур рабочей среды (1000o - 1200o С) имеют сравнительно небольшой межремонтный период.

Задача настоящего изобретения состоит в создании установки для термической переработки как твердых, так и жидких промышленных отходов, обеспечивающей непрерывное, бесперебойное снабжение продукт-газом энергетических агрегатов потребителя, например, котельных бытового или промышленного горячего водоснабжения, в течение неограниченно длительного времени, а также в создании компактной конструкции в целом всей установки, обеспечивающей минимальные площади для ее размещения и минимальные затраты на монтаж и эксплуатацию оборудования.

Поставленная задача достигается тем, что установка для термической переработки отходов, включающая смеситель с загрузочным устройством, реактор с загрузочным и выгрузочным устройствами и грохот, согласно изобретению, снабжена, по крайней мере, двухъярусной эстакадой для размещения оборудования, по крайней мере, одним дополнительным реактором, расположенным параллельно первому, с загрузочным и выгрузочным устройствами, лифтовыми подъемниками с бункерами для передачи шихты из смесителя в загрузочные устройства реакторов и для передачи зольного остатка из выгрузочного устройства каждого реактора через грохот в смеситель, а смеситель с лифтовым подъемником для передачи зольного остатка из выгрузочного устройства каждого реактора расположены между реакторами, при этом смеситель с загрузочным устройством и выгрузочные устройства реакторов установлены на нижнем ярусе эстакады, а грохот и загрузочные устройства для реакторов установлены на верхних ярусах эстакады.

Такое конструктивное выполнение установки обеспечивает непрерывное бесперебойное снабжение продукт-газом энергетических агрегатов (котельных горячего водоснабжения и других) в течение неограниченно длительного времени, а также обеспечивает значительное повышение фондоотдачи и прибыли за счет снижения капитальных, строительных и эксплуатационных затрат.

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи, на которых:

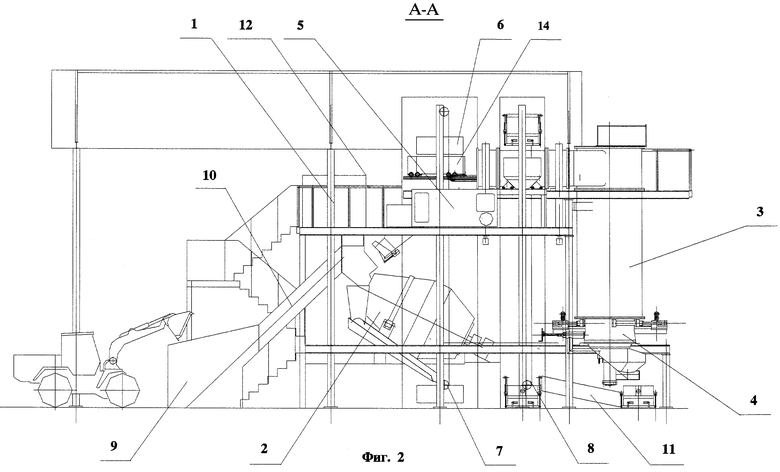

на фиг.1 - изображена схема установки для термической переработки отходов, общий вид,

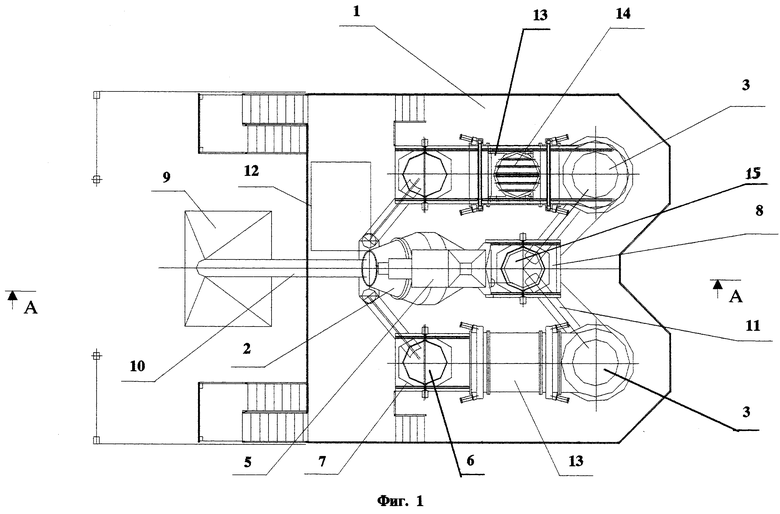

на фиг.2 - вид А на фиг.1.

Установка для термической переработки отходов содержит несущую конструкцию, выполненную в виде, по крайней мере, двухъярусной эстакады 1, смеситель 2 с загрузочным устройством, по крайней мере, два реактора 3, загрузочное устройство и выгрузочное устройство 4 каждого реактора, грохот 5, бункер 6 лифтового подъемника 7 для передачи шихты из смесителя 2 в загрузочное устройство каждого реактора 3 и лифтовый подъемник 8 с бункером для передачи зольного остатка из выгрузочного устройства 4 каждого реактора 3 через грохот 5 в смеситель 2.

Загрузочное устройство смесителя состоит из бункера 9 для шлама и транспортера 10, соединяющего бункер 9 со смесителем 2.

Реакторы 3 соединены с лифтовым подъемником 8 транспортерами 11 для передачи зольного остатка.

На втором ярусе эстакады 1 установлена емкость 12 для жидких отходов.

Загрузочное устройство каждого реактора выполнено в виде шлюзовой камеры 13 и перемещаемой внутри нее тележки-короба 14.

Транспортер 11 передает зольный остаток в бункер 15 лифтового подъемника 8, который затем передает его в грохот 5.

Смеситель 2 с лифтовым подъемником 8 зольного остатка расположены между реакторами 3. При этом смеситель 2 с загрузочным устройством и выгрузочные устройства 4 реакторов 3 установлены на нижнем ярусе эстакады 1. Грохот 5 и загрузочные устройства для реакторов установлены на верхних ярусах эстакады.

На одном из ярусов смонтированы изолированные, утепленные кабины для размещения поста управления и вспомогательного оборудования: нагревателя, вентиляторов, компрессора (на фиг. не показаны).

В начальный период инерт, например, шамотная крошка и затем шлам, пропитанный маслоотходами, нефтеотходами или другими горючими жидкостями, битумами и так далее, загружается в бункер 9 для шлама. Из бункера 9 шлам затем передается транспортером 10 в смеситель 2. Одновременно в смеситель 2 из емкости 12, установленной на втором ярусе эстакады, загружаются жидкие горючие отходы в дозируемом объеме.

В смесителе 2 производится смешивание инерта, шлама и жидких составляющих, после чего осуществляется выгрузка смеси (шихты) в бункер 6 лифтового подъемника 7. Бункер 6 лифтового подъемника 7 перемещается в верхнее крайнее положение, после чего по сигналу датчика (на фиг. не показан) производится перемещение тележки-короба 14 загрузочного устройства реактора 3 в положение, когда его приемная часть оказывается под днищем бункера 6 лифтового подъемника. После этого, с открытием днища бункера 6 производится перегрузка шихты в тележку-короб 14 и затем перемещение тележки-короба в шлюзовую камеру 13 загрузочного устройства.

После входа тележки-короба 14 в шлюзовую камеру 13 входной шлюз камеры закрывается, изолируя внутреннее пространство камеры от атмосферной среды, а второй шлюз, примыкающий к реактору, открывается, осуществляя доступ тележки-короба в зону внутреннего пространства реактора 3. После открытия второго шлюза тележка-короб 14 передвигается в зону реактора и с открытием днища выгружает шихту в реактор 3. Затем тележка-короб 14 возвращается в шлюзовую камеру 13 и после закрытия второго шлюза, проветривания камеры и открытия входного шлюза (по сигналу верхнего месторасположения бункера 6 лифтового подъемника) устанавливается в исходное для приема шлама положение. Загруженный до верха реактора шлам подвергается утилизации (переработке), в процессе которой происходит газификация горючих составляющих отходов. Полученный продукт-газ отбирается в верхней части реактора и передается по газопроводу потребителю, например, в котельную горячего водоснабжения, где сжигается в газовой горелке. Зольная часть переработанной шихты удаляется из реактора выгрузочным устройством 4, обеспечивающим порционное отделение части подстывшего зольного остатка, передачу его на транспортер 11 зольного остатка и одновременно удержание столба шихты находящегося в реакторе с исключением выбросов пылевых частиц в окружающую среду. Транспортер 11 передает зольный остаток в бункер 15 лифтового подъемника 8, который затем передает его в грохот 5. В грохоте 5 осуществляется просеивание зольного остатка. Инерт возвращается в смеситель 2, а зола идет либо на захоронение, либо используется в хозяйстве.

Предложенная установка для термической переработки отходов по сравнению с известными позволяет обеспечить непрерывное, бесперебойное снабжение продукт-газом энергетических агрегатов потребителя в течение неограниченно длительного времени, а также создать компактную конструкцию в целом всей установки, обеспечивающую минимальные площади для размещения и минимальные затраты на монтаж и эксплуатацию оборудования.

Изобретение относится к конструкции установок для термической переработки бытовых и промышленных отходов и может быть использовано в химической, деревообрабатывающей промышленности, в коммунально-бытовом, а также сельском хозяйствах. Технический результат: создание установки для термической переработки как твердых, так и жидких промышленных отходов, обеспечивающей непрерывное, бесперебойное снабжение продукт-газом энергетических агрегатов потребителя в течение неограниченно длительного времени, а также в создании компактной конструкции в целом всей установки. Установка для термической переработки отходов включает двухъярусную эстакаду для размещения оборудования, два реактора со средствами для отбора получаемого продукт-газа, расположенные на верхнем ярусе эстакады загрузочные устройства реакторов и расположенные на нижнем ярусе выгрузочные устройства реакторов, смеситель с загрузочным устройством для перемешивания перерабатываемых отходов и инерта, грохот для просеивания золы из зольного остатка с отделением инерта, возвращаемого в смеситель, и лифтовые подъемники с бункерами для передачи шихты из смесителя в загрузочные устройства реакторов и для передачи зольного остатка из выгрузочного устройства каждого реактора в грохот. Смеситель с лифтовыми подъемниками для передачи зольного остатка из выгрузочного устройства каждого реактора расположены между реакторами, смеситель с загрузочным устройством установлен на нижнем ярусе эстакады, а грохот - на верхнем ярусе эстакады. 2ил.

Установка для термической переработки отходов, включающая двухъярусную эстакаду для размещения оборудования, два реактора со средствами для отбора получаемого продукт-газа, расположенные на верхнем ярусе эстакады загрузочные устройства реакторов и расположенные на нижнем ярусе выгрузочные устройства реакторов, отличающаяся тем, что она снабжена смесителем с загрузочным устройством для перемешивания перерабатываемых отходов и инерта, грохотом для просеивания золы из зольного остатка с отделением инерта, возвращаемого в смеситель, и лифтовыми подъемниками с бункерами для передачи шихты из смесителя в загрузочные устройства реакторов и для передачи зольного остатка из выгрузочного устройства каждого реактора в грохот, причем смеситель с лифтовыми подъемниками для передачи зольного остатка из выгрузочного устройства каждого реактора расположены между реакторами, смеситель с загрузочным устройством установлен на нижнем ярусе эстакады, а грохот - на верхнем ярусе эстакады.

| RU 97112825 A1, 27.05.1999 | |||

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 1994 |

|

RU2079051C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОЙ ИЗОЛЯЦИИ | 0 |

|

SU179902A1 |

| СМЕХОВ А.А., Автоматизация на складах, Москва, "Машиностроение", 1971, с.198-200. | |||

Авторы

Даты

2005-05-20—Публикация

2000-08-15—Подача