Изобретение относится к области переработки твердых бытовых и промышленных отходов и может быть использовано, в частности, для разделения и комплексной переработки отходов на продукты, используемые в разных отраслях народного хозяйства.

Известен способ утилизации городских отходов (см. патент РФ N 2067027, кл. В 03 В 9/06, 7/00, опубл. 27.09.96 г., бюл. N27), включающий перемещение отходов с наложением на них механических колебаний, разделение отходов и отвод пыли. Разделение отходов ведут по ступенчатой схеме в жидкой среде в рабочих камерах, причем в первой камере на отходы воздействуют магнитным полем, во второй и третьей камерах отходы подвергают орошению и флотации, при этом выделяют легкие жидкости, шлам и осадки, которые затем подают на утилизацию.

Недостаток известного способа заключается в том, что он осуществляет только разделение отходов на фракции, поэтому необходимо проводить дальнейшую утилизацию.

Известен также способ утилизации отходов (см. патент РФ N 2033263, кл. В 02 C 18/40, В 65 F 5/00, опубл. 20.04.95 г., бюл. N 11), включающий сбор мусора, формование из него блоков путем прессования, герметичную упаковку блоков в химически стойкую оболочку, выдержку их до образования камня, сброс блоков в море на глубоководное место и извлечение из моря готового материала.

Недостатком известного способа является то, что перед утилизацией необходимо отсортировывать мусор, отбирая только пригодные для таких работ отходы, при этом велики затраты на транспортировку к морю и обратно при его удаленности от места образования отходов.

Известна сортировочная мусороперегрузочная станция (см. авт. свид. СССР N 1727914, кл. В 03 В 9/06, В 65 F 7/00, опубл. 23.04.92 г., бюл. N 15), содержащая эстакаду с загрузочными бункерами, корпус, сообщенные с корпусом обогреватели воздуха, приспособление для транспортирования и просеивания мусора, формирователь газового потока, пылеуловитель и пневмогравитационный сепаратор, соединенные с измельчителем мусора, приспособление для извлечения металлических отходов, ленточный транспортер для отвода продуктов разделения мусора, уплотнитель и приемные емкости сортированного мусора.

В известной конструкции сортировочной мусороперегрузочной станции отходы подвергаются просеиванию, измельчению и уплотнению. В дальнейшем уплотненная масса мусора отправляется на мусороперерабатывающие заводы для переработки либо в компост, либо в топливо.

Известна также поточная линия для переработки бытового мусора (см. авт. свид. СССР N 1719119, кл. В 09 В 3/00, В 65 F 5/00, опубл. 15.03.92 г., бюл. N 10), содержащая бункер-сборник, водопроводную линию, реактор-смеситель для смешивания мусора с водой, систему фазоразделения, средство для сбора шлама, магнитное устройство для отделения железных предметов, систему для возврата отработанной воды в технологический цикл и приемники для сбора продуктов разделения. Исходный бытовой мусор отваривается в реактор-смесителе, затем в фазоразделителе разделяется на осадок и полутекущую жидкую фазу. Осадок - твердые нерастворимые предметы - разбираются вручную на фазы: деревянные материалы, пластмасса, стекло, керамика, ткань и т.д. Жидкая гидромасса поступает в приемники для хранения или переработки ее на другие изделия.

Недостатком известной поточной линии является то, что на ней происходит только первичная обработка мусора и его разделение на фазы.

Известна также установка для утилизации городских отходов (см. патент РФ N 2067027, кл. В 03 В 9/06, 7/00, опубл. 27.09.96 г., бюл. N 27), содержащая рабочую площадку приема отходов, приемный бункер, конвейер-питатель с вибратором, пылеотводящий кожух и три рабочие камеры с откидными днищами и конвейерами отвода осадка.

Однако на известной установке отходы только разделяются на фракции, которые в дальнейшем должны быть подвергнуты переработке.

Наиболее близким по технической сущности к заявляемому является способ переработки твердых бытовых отходов (см. авт. свид. СССР N 1585019, кл. В 07 В 9/00, опубл. 15.08.90 г., бюл. N 30), заключающийся в разделении исходного материала на фракции, извлечении металла из разделенных фракций и последующей переработке фракций.

В известном способе разделение на фракции осуществляют на грохоте на надрешетный и подрешетный продукты, каждый из которых в дальнейшем подвергается последующей обработке. Последующая обработка заключается в том, что разделенный материал вновь сортируют на фракции: дерево, бумага, пленка, пластмасса, балласт, пищевые отходы и т.д., некоторые из перечисленных фракций затем либо сжигают, либо отправляют на пиролиз, а другие доизмельчают, сушат и брикетируют для использования в качестве топлива.

Недостатком известного способа является то, что исходный продукт в основном разделяется на различные компоненты, которые либо уничтожаются, либо используются как удобрения, либо требуют дальнейшей переработки.

Наиболее близким техническим решением к предлагаемому является также технологическая линия мусороперерабатывающего завода (см. авт. свид. СССР N 1585019, кл. В 07 В 9/00, опубл. 15.08.90 г., бюл. N 30), содержащая приемный бункер для накопления твердых бытовых отходов (ТБО), транспортер, барабанный грохот, биобарабан, молотковую дробилку, барабанный грохот, молотковую дробилку, пневмосепаратор, гравитационный сепаратор, ленточный транспортер, элеватор, классификатор, дробилку крупного измельчения, сушилку, дробилку мелкого измельчения, гранулятор, транспортер, сортировочное приспособление, транспортер, железоотделитель, сепаратор цветного металла, пресс для пакетирования металлолома и печь.

В грохоте отходы подвергаются начальной сортировке на крупные фракции - надрешетный продукт, и мелкие фракции - подрешетный продукт. Подрешетный продукт обрабатывается в биобарабане для превращения его в компост. Далее, полученный компост подвергается ряду последовательных сортировок: в барабанном грохоте для очищения от балластных примесей, которые направляются на сжигание, затем на сепараторе для очистки от упругих балластных материалов и далее на пневмосепараторе от пленочных материалов и бумаги. Очищенный таким образом компост измельчается в дробилке и транспортируется на склад.

Надрешетный продукт выгружается на транспортер, где железоотделителем извлекается металлолом. Затем надрешетный продукт проходит через сортирующее устройство для удаления крупногабаритных компонентов, которые подвергаются отдельной обработке. Оставшийся надрешетный продукт разделяется в классификаторе на балласт, пленку, пищевые отходы, текстиль и бумагу. Балласт направляют на свалку, пищевые отходы обрабатывают в биобарабане на компост, остальные отходы измельчают в дробилке, высушивают в сушилке, доизмельчают в дробилке и обрабатывают в грануляторе для получения брикетированного топлива.

Известная технологическая линия обеспечивает только сортировку и очистку отходов для получения компоста, используемого в сельском хозяйстве для удобрений и топлива. Продукты очистки либо сжигаются, либо вывозятся обратно на свалку, что приводит к загрязнению окружающей среды.

Задачей, на решение которой направлена предлагаемая группа изобретений, является повышение эффективности переработки промышленно-бытовых отходов и экологических показателей этого процесса за счет максимальной утилизации компонентов, составляющих отходы, при замкнутом производственном цикле.

Поставленная задача достигается тем, что в известном способе переработки твердых бытовых и промышленных отходов, заключающемся в разделении исходного материала на фракции, извлечении металла из разделенных фракций и последующей переработке разделенных фракций, согласно изобретению перед разделением исходного материала на фракции его предварительно рыхлят и ворошат с одновременным предварительным измельчением, разделение отходов осуществляют на легкие и тяжелые фракции в вертикальном потоке воздуха с одновременной первичной обработкой легкой и очисткой тяжелой фракций, последующую переработку фракций ведут параллельно двумя потоками, затем обработанные фракции объединяют и совместно обрабатывают до получения гранулированного термопластичного материала, при этом извлечение металла из фракции ведут одновременно с разделением материала в вертикальном потоке воздуха, а очистку тяжелых фракций ведут в жидкой среде с последующей сушкой и одновременным извлечением фракций с удельным весом меньше удельного веса воды, отработанную при этом жидкость очищают и подвергают биогенерции, а влажный воздух ионизируют и конденсируют с последующей очисткой образовавшейся воды.

Кроме того, первичная обработка легких фракций в процессе разделения исходного материала включает уплотнение, первичное и повторное измельчение. Процесс обработки выделенных и предварительно измельченных легких фракций включает окончательное измельчение, сушку и помол с одновременной обработкой в озоновой среде.

Процесс обработки выделенных и очищенных тяжелых фракций включает дробление на заданный размер, обезвоживание, сушку и измельчение с одновременной обработкой в озоновой среде.

Измельчение легких фракций ведут при температуре -70 - (-120)oC при непрерывном перемешивании. Сушку легких и тяжелых фракций ведут при температуре 110-140oC до влажности продукта 2-3%. Тепло, выделяемое при сушке легких фракций, направляют в камеру сушки при очистке тяжелых фракций.

Поставленная задача достигается также тем, что известная поточная линия для переработки твердых бытовых и промышленных отходов, содержащая эстакаду с приемным устройством, загрузочный транспортер, разделитель исходного материала на фракции, устройства удаления черного и цветного металла, установки переработки разделенных фракций и транспортеры, согласно изобретению дополнительно содержит установки предварительного рыхления и ворошения, размещенные перед разделителем, и конгломерации обработанных фракций, установки очистки и биогенерации отработанной жидкости, прямой и обратный трубопроводы, разделитель выполнен в виде пневмовакуумного сепаратора с выделением легких и тяжелых фракций вертикальным потоком воздуха, снабженного механизмами первичной обработки легких и очистки тяжелых фракций, устройства удаления металла размещены в пневмовакуумном сепараторе, а установки переработки разделенных фракций соединены транспортерами в линии переработки легких и тяжелых фракций, при этом вход линии переработки легких фракций соединен транспортером с выходом механизма первичной обработки легких фракций сепаратора, вход линии переработки тяжелых фракций - с выходом механизма очистки тяжелых фракций сепаратора, выходы обеих линий соединены транспортером с установкой конгломерации обработанных фракций, причем механизм очистки тяжелых фракций сепаратора соединен с установками очистки и биогенерации отработанной жидкости прямым и обратным трубопроводами, камера сушки тяжелых фракций связана с установкой образования конденсата, выход которой подсоединен к прямому трубопроводу.

Кроме того, устройство очистки тяжелых фракций выполнено в виде последовательно соединенных камер с механическим возмущением жидкости, душа высокого давления и сушки. Механизмы первичной обработки легких фракций включают установки уплотнения продольной и поперечной резки.

Линия переработки легких фракций включает соединенные шнековыми транспортерами установки термической обработки низкими температурами, термосушки и помола.

Линия переработки тяжелых фракций включает соединенные шнековыми транспортерами установку дробления, центрифугу, установки термической обработки и измельчения.

Термосушильная установка линии переработки легких фракций соединена воздуховодом с камерой сушки устройства очистки тяжелых фракций.

Предлагаемые способ и поточная линия дают возможность осуществить переработку отходов в едином замкнутом технологическом цикле, транспортируя отходы (бытовые, промышленные) из различных мест, минуя свалки без предварительного складирования и сортировки. Способ и поточная линия предусматривают комплексную обработку практически всех компонентов отходов, разделяя их потоком воздуха только на легкие и тяжелые фракции, не подвергая переработке отдельные разделенные компоненты (текстиль, бумагу, дерево, стекло, полиэтилен и др.).

Процесс предусматривает использование устройств и механизмов, входящих в состав линии, как известных конструкций, так и оригинальных. Все устройства легко и просто монтируются в поточную линию необходимой протяженности, например, для получения необходимого размера измельченной тяжелой фракции установок измельчения может быть в линии две. Возврат в технологический цикл побочных продуктов разделения (отработанная жидкость, тепло) делают процесс экологически чистым.

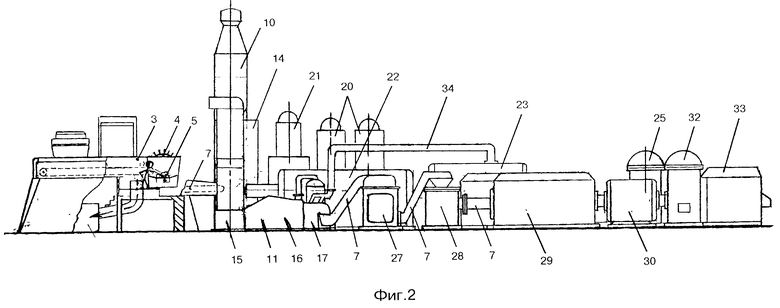

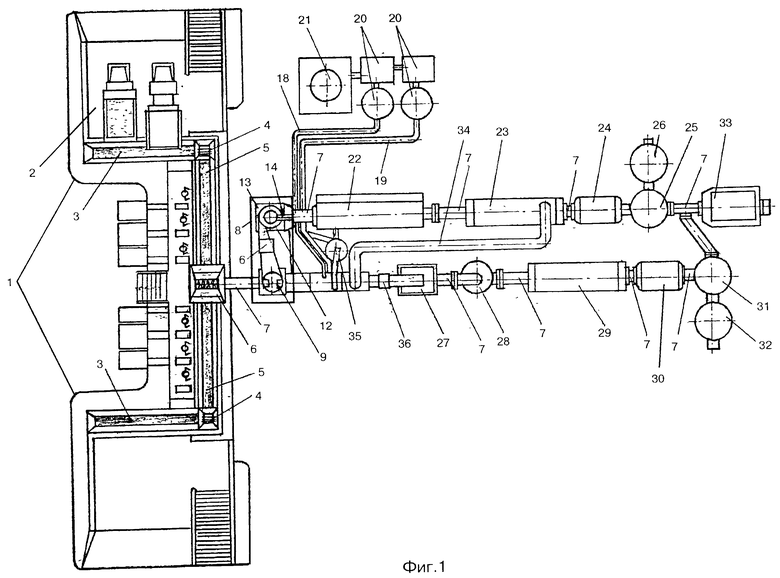

Изобретение иллюстрируется чертежами, где на фиг. 1 представлена технологическая линия переработки твердых бытовых и промышленных отходов, вид в плане; на фиг. 2 - то же, вид спереди. Чертежи имеют следующие цифровые обозначения: 1 - приемный пункт; 2 - эстакада для приема отходов; 3 - транспортер; 4 - установка рыхления; 5 - транспортер ручной сортировки; 6 - установка ворошения и одновременного предварительного измельчения; 7 - шнековый транспортер; 8 - пневмовакуумный сепаратор; 9 - магнитные уловители, размещенные в пневмовакуумном сепараторе 8; 10 - механизм предварительной обработки легких фракций, размещенный в пневмовакуумном сепараторе 8; 11 - механизм очистки тяжелых фракций, размещенный в пневмовакуумном сепараторе 8; 12 - установка уплотнения; 13 - установка продольной резки; 14 - установка поперечной резки; 15 - камера с механическим возмущением жидкости; 16 - камера душа высокого давления; 17 - камера сушки; 18 и 19 - прямой и обратный трубопроводы; 20 - установка очистки отработанной воды; 21 - установка биогенерации; 22 - установка термической обработки низкими температурами; 23 - установка термосушки; 24 - установка помола; 25 - накопители-дозаторы линии переработки легких фракций; 26 - накопители линии переработки легких фракций; 27 - установка дробления; 28 - центрифуга; 29 - установка термической обработки; 30 - установка измельчения; 31 - накопители-дозаторы линии переработки тяжелых фракций; 32 - накопители линии переработки тяжелых фракций; 33 - установка конгломерации; 34 - воздуховод; 35 - установка образования конденсата; 36 - сепараторы цветных металлов.

Линия содержит приемный пункт 1 с эстакадой 2 для приема отходов, которая транспортером 3 соединена с установкой рыхления 4. Установка рыхления 4 транспортером ручной сортировки 5 соединена с установкой ворошения и одновременного предварительного измельчения 6. Установка 6 шнековым транспортером 7 связана с пневмовакуумным сепаратором 8, в котором по ходу перемещения массы отходов размещены магнитные уловители 9 для удаления металлических предметов. В сепараторе 8 размещены механизмы предварительной обработки легких фракций 10 и очистки тяжелых фракций 11. Механизм предварительной обработки легких фракций 10 включает установку уплотнения 12, установки продольной резки 13 и поперечной резки 14 с одновременной обработкой в озоновой среде. Механизм очистки тяжелых фракций 11 содержит последовательно соединенные камеру с механическим возмущением жидкости 15, камеру душа высокого давления 16 и камеру сушки 17. Механизм очистки тяжелых фракций 11 прямым 18 и обратным 19 трубопроводами соединен с установкой очистки отработанной воды 20 и установкой биогенерации 21.

Выход механизма предварительной обработки легких фракций 10 пневмовакуумного сепаратора 8 соединен с линией переработки легких фракций, включающей последовательно соединенные установки термической обработки низкими температурами 22, термосушки 23, помола 24, накопители-дозаторы 25 и накопители 26.

Выход механизма очистки тяжелых фракций 11 пневмовакуумного сепаратора 8 соединен с линией переработки тяжелых фракций, включающей последовательно соединенные установку дробления 27, центрифугу 28, установки термической обработки 29 и измельчения 30, накопители-дозаторы 31 и накопители 32. Выходы накопителей-дозаторов 31 связаны с установкой конгломерации 33. Термосушильная установка 23 линии переработки легких фракций воздуховодом 34 соединена с камерой сушки 17 механизма очистки тяжелых фракций 11. Камера душа высокого давления 16 связана с установкой образования конденсата 35, выход которой подсоединен к прямому трубопроводу 18.

Все установки, входящие в состав линий переработки легких и тяжелых фракций, соединены между собой и с выходами пневмовакуумного сепаратора 8 шнековыми транспортерами 7, на которых по ходу продвижения массы в местах, требуемых по конкретному технологическому процессу, размещены сепараторы цветных металлов 36.

С целью обеспечения санитарных условий все установки поточной линии снабжены душевыми приспособлениями, которые в конце смены автоматически промывают установки и их узлы от загрязнений.

Способ переработки твердых бытовых и промышленных отходов осуществляется на технологической линии следующим образом.

Спецтранспорт выезжает на грузовую эстакаду 2 приемного пункта 1, где разгружает ТБО в емкость приемного транспортера 3. По мере продвижения по транспортеру 3 спрессованные отходы разрыхляются специальными приспособлениями, находящимися в емкости приемного транспортера 3, расположенными по всей ее длине, которая составляет не менее 20 м. Далее, предварительно разрыхленная масса сбрасывается в установку рыхления 4, где, разрыхляясь, равномерно подается на транспортер ручной сортировки 5. На транспортере ручной сортировки 5 рабочие специальными инструментами выбирают в соответствии с технологическим заданием предметы, которые не должны попасть на дальнейшую переработку (например, крупные текстильные, металлические и др. предметы). Скорость транспортера ручной сортировки 5 устанавливается не более 20 м/мин.

Транспортером ручной сортировки 5 масса передается в установку ворошения 6, где крупные составляющие подвергаются тщательному ворошению и предварительному измельчению. Разрыхленная и предварительно измельченная масса равномерным слоем поступает на шнековый транспортер 7, который своим противоположным концом входит в пневмовакуумный сепаратор 8, в котором мощным вентилятором создается разряженный воздушный поток, направленный вверх. Введенная в сепаратор 8 масса ТБО, попадая в этот поток, разделяется на легкие фракции, которые подхватываются потоком воздуха и уносятся вверх, и тяжелые, которые падают вниз. Обе фракции пролетают через магнитные уловители 9, расположенные по окружности стенок сепаратора 8 в верхней и нижней частях относительно окна входа транспортера 7. Магнитные уловители 9 удаляют из потоков металлы, выбрасывая их в накопительные бункера. Легкая фракция, поднимаясь потоком вверх, попадает в зону вращающихся ножей и рубится ими на более мелкие части. Изрубленная масса, перемещаясь потоком воздуха, далее под своим весом заполняет зону барабанного уплотнителя 12, в котором частично удаляется имеющаяся в массе вода. Затем уплотненная масса подается в зону продольной резки (установка 13), где разрезается на ленты, после чего попадает в зону поперечного измельчения (установка 14). Измельченная масса поступает в шнековый транспортер 7, который вводит ее в установку термической обработки 22, в которой при температуре -70 - (-120)oC замораживается и при непрерывном перемешивании измельчается до образования однородной массы. Так как состав легкой фракции кроме бумаги, текстиля и картона насыщен такими составляющими, как полиэтилен, пластикаты и др., которые трудно поддаются измельчению в их естественном состоянии, за счет сохранения пластических свойств при температурах, доходящих до-35 - (-45)oC, замораживание до температур -70 - (-120)oC при непрерывном перемешивании обеспечивает равномерное измельчение массы.

Проходя далее по транспортеру 7, который обогревается поступающим теплом от термосушильной установки 23, масса оттаивает, а в термосушильной установке 23 при температуре 110-140oC высушивается до влажности 2-3% и окончательно измельчается в установке помола 24 с одновременной обработкой в озоновой среде.

Высушенная и измельченная масса подается шнековым транспортером 7 в накопитель-дозатор 25. Параллельно тяжелые фракции в сепараторе 8 под собственным весом попадают в установку очистки тяжелых фракций 11.

Камера 15 установки очистки тяжелых фракций 11 наполнена подогретой водой, эластичные лопасти вращающегося барабана возмущают воду, чем способствуют лучшему отмыванию тяжелых фракций, попадающих на дно, и фракций, находящихся на поверхности. Фракции тяжелее воды лопастями проталкиваются через дно к транспортеру и перемещаются в камеру душа высокого давления 16, а через прорези в дне камеры 15 происходит удаление мелких металлических фракций. В зоне камеры душа высокого давления 16 поступившая масса подвергается мойке горячими струями воды, при этом смываются пищевые остатки, жиры и т. д., а образующиеся при этом испарения направляются в установку образования конденсата 35, где влажный воздух ионизируется и конденсируется. Холодный воздух направляется в атмосферу, а образовавшаяся вода по прямому трубопроводу 18 подается на очистку. Затем эта масса продвигается в камеру сушки 17. Высушенная масса тяжелой фракции поступает в установку дробления 27, где происходит ее дробление на заданные размеры. Из установки дробления 27 масса подается в центрифугу 28 для обезвоживания. Далее последовательно масса поступает в установки термической сушки 29 и измельчения 30, где происходит помол массы по заданным параметрам с одновременной обработкой в озоновой среде. При перемещении массы по шнековому транспортеру 7 из нее удаляются сепаратором 36 фракции цветных металлов.

Затем помолотая масса подается в накопитель-дозатор 31. Тяжелые фракции, имеющие удельный вес меньше удельного веса воды, из камеры 15 установки очистки тяжелых фракций 11 удаляются транспортером в накопители 32, после чего поступают на параллельную переработку. При очистке тяжелых фракций происходит частичное разделение по морфологическому признаку (отделяются органические составляющие, оседаемые в отработанной загрязненной воде).

После обработки тяжелых фракций в душевых камерах 16 загрязненная вода (пульпа) прямым трубопроводом 18 подается в установку очистки отработанной воды 20. Очищенная вода обратным трубопроводом 19 подается для использования в технологическом процессе. Остаток после очистки пульпы поступает в биогенератор 21. В результате биогенерации образуются газ (метан), используемый в технологических целях, и готовые удобрения.

Выделяемое тепло установкой термосушки 23 линии переработки легких фракций подается по воздуховоду 34 в камеру сушки 17 механизма очистки тяжелых фракций 11. Поступившие в накопители-дозаторы 25 и 31 полуфабрикаты легких и тяжелых фракций в заданных пропорциях подаются в установку конгломерации 33, после обработки в которой из нее выходит гранулированный термопластичный материал. Продукты переработки легких и тяжелых фракций, например дерево, стекло, ткань, бумага и др., являются наполнителем, а термопластичные составляющие, например полиэтилен, пластмасса и др., являются связующим для получения термопластичных гранул. В дозаторах осуществляется автоматический контроль и регулирование процентного содержания связующего и наполнителя. Дальнейшее использование этого материала предусматривает известные традиционные технологии - литье под давлением, прессование и т.д. для получения различных бытовых или промышленных изделий.

Из накопителей-дозаторов 25 и 31 автоматически заполняются накопители 26 и 32, из которых может быть осуществлен отбор полуфабрикатов обработанных легких и тяжелых фракций для использования в других производствах (как наполнителей).

Стабильность единого технологического регламента осуществляется системой автоматизации и компьютеризации.

Поточная линия для переработки твердых бытовых и промышленных отходов выполнена по модульному принципу, что обеспечивает высокую ремонтоспособность и осуществление изменений состава оборудования в зависимости от местных технологических требований.

Выход испарений и других выбросов невозможен, так как весь комплекс линий замкнутого производственного цикла герметизирован от начала до конца технологического процесса, т.е. от установки разделения фракций до установки конгломерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ РАЗДЕЛЕНИЯ И ПЕРЕРАБОТКИ ТВЕРДЫХ МАТЕРИАЛОВ | 1999 |

|

RU2160166C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2238156C2 |

| СПОСОБ ИСПОЛЬЗОВАНИЯ БЫТОВЫХ ОТХОДОВ И МУСОРА И КОМПЛЕКС ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2520675C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| УСТРОЙСТВО ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ С ПРИМЕНЕНИЕМ ТЕРМИЧЕСКОЙ ДЕСТРУКЦИИ | 2014 |

|

RU2576711C1 |

| ЛИНИЯ СОРТИРОВКИ ТВЕРДЫХ ОТХОДОВ | 2013 |

|

RU2537949C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗАГРЯЗНЕННЫХ МЯГКИХ КОНТЕЙНЕРОВ | 2021 |

|

RU2775963C1 |

| Комплекс для переработки твердых отходов | 2018 |

|

RU2667985C1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

Перед разделением исходного материала на фракции его предварительно рыхлят и ворошат с одновременным предварительным измельчением, соответствующими установками разделение отходов осуществляют на легкие и тяжелые фракции в вертикальном потоке воздуха в пневмовакуумном сепараторе с одновременной первичной обработкой легкой и очисткой тяжелой фракций. Последующую переработку фракций ведут параллельно двумя потоками, затем обработанные фракции объединяют и совместно обрабатывают до получения гранулированного термопластичного материала. При этом извлечение металла из фракции ведут одновременно с разделением материала в вертикальноv потоке воздуха посредством устройства для удаления металла, размещенного в пневмовакуумном сепараторе, а очистку тяжелых фракций ведут в жидкой среде с последующей сушкой. Отработанную при этом жидкость очищают и подвергают биогенерации, а влажный воздух ионизируют и конденсируют с последующей очисткой образовавшейся воды. Механизм очистки тяжелых фракций сепаратора соединен с установками очистки и биогенерации отработанной жидкости прямым и обратным трубопроводами. Камера сушки тяжелых фракций связана с установкой образования конденсата, выход которой подсоединен к прямому трубопроводу. Изобретение повышает эффективность переработки отходов и экологические показатели процесса за счет максимальной утилизации компонентов. 2 с. и 11 з.п. ф-лы, 2 ил.

| Способ переработки твердых бытовых отходов | 1988 |

|

SU1585019A1 |

| Способ переработки твердых бытовых отходов | 1988 |

|

SU1754228A1 |

| Сортировочная мусороперегрузочная станция | 1989 |

|

SU1727914A1 |

| Поточная линия для переработки бытового мусора | 1990 |

|

SU1719119A1 |

| СПОСОБ УТИЛИЗАЦИИ ГОРОДСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067027C1 |

| Узловое сопряжение | 1973 |

|

SU480808A1 |

| Способ получения ( @ ) 3 @ ,6,6,9 @ -тетраметилпергидронафто [2,1-в]фурана | 1987 |

|

SU1498767A1 |

| DE 3614325 A1, 29.10.1987 | |||

| Дозатор | 1958 |

|

SU123355A1 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 0 |

|

SU310947A1 |

Авторы

Даты

2001-04-10—Публикация

1999-09-17—Подача