Изобретение относится к теплотехнике и может быть использовано в производстве средств нагрева воздуха и газов, в частности, при изготовлении электробытовых приборов для отопления жилья и производственных помещений.

Известен воздухоподогреватель [1], в котором для нагрева воздуха используются трубчатые электронагревательные элементы (ТЭНы), которые закреплены внутри кожуха на определенном расстоянии друг от друга. Тонкая спираль из резистивной проволоки, отделенная от воздуха электрической изоляцией из периклаза и металлической оболочкой, нагревается до высокой температуры. В то же время рабочая температура на поверхности металлической оболочки ТЭНа не превышает 180°С - температуры, при которой начинается возгорание органических частиц, находящихся в воздухе.

Однако такие воздухоподогреватели имеют невысокую эффективность, так как часть воздуха проходит между ТЭНами, не нагреваясь. Сближая ТЭНы между собой вплоть до перекрытия зон эффективного прогрева, можно увеличить степень прогрева воздуха. Но при этом резко повышается аэродинамическое сопротивление потоку воздуха, так как при значительном диаметре ТЭНов относительная доля просвета при их сближении резко уменьшается. Недостатком воздухоподогревателя является также наличие “затененных” участков на ТЭНах при поперечном обдуве воздухом из-за значительного диаметра ТЭНа. Это приводит к повышению температуры на этих участках и выходу ТЭНа из строя.

Кроме того, из-за большой жесткости ТЭНов весьма трудно осуществить их оптимальное размещение в воздушном потоке. Наконец, дороговизна ТЭНов препятствует более широкому применению подобных воздухоподогревателей.

Наиболее близким к предлагаемому техническому решению является воздухоподогреватель [2], содержащий расположенную в кожухе нагревательную секцию в виде металлического каркаса с размещенным на нем гибким нагревательным элементом, который отделен от каркаса электрической изоляцией. Нагревательная секция представляет собой металлический каркас в виде рамки, между боковыми стенками которой закреплены изоляторы - керамические стержни со специальными засечками. Между стержнями по засечкам уложен гибкий нагревательный элемент в виде проволоки из резистивного сплава. Имея небольшое аэродинамическое сопротивление потоку воздуха, такая конструкция обеспечивает высокую теплопроизводительность.

Недостатком такой конструкции воздухоподогревателя является то, что для понижения температуры на тепловыделяющей поверхности до оптимальной (180°С) при заданной теплопроизводительности необходимо увеличивать сечение и длину резистивной проволоки. Это приводит к повышению расхода резистивного сплава.

Другим недостатком данной конструкции является то, что гибкий нагревательный элемент нельзя наматывать непосредственно на металлический каркас. Применение керамики, изолирующей резистивную проволоку от каркаса, усложняет конструкцию, снижает ее надежность и не позволяет в полной мере осуществить оптимальное расположение резистивной проволоки в воздушном потоке.

Кроме того, витки открытой резистивной проволоки, изменяя свои размеры при нагреве, могут касаться друг друга, в результате чего происходит короткое замыкание и выход воздухоподогревателя из строя.

В основу изобретения поставлена задача путем увеличения тепловыделяющей поверхности нагревательного элемента за счет наложения на резистивную проволоку изоляционной оболочки из стеклообразных волокон и металлической защитной оболочки улучшить эксплуатационные свойства воздухоподогревателя и упростить его конструкцию.

Технический результат достигается за счет того, что в известном воздухоподогревателе, содержащем размещенную в кожухе нагревательную секцию в виде металлического каркаса с расположенным на нем гибким нагревательным элементом, который отделен от каркаса электрической изоляцией, электрическая изоляция выполнена в виде оболочки из стеклообразных волокон, которая покрывает резистивную проволоку. При этом изоляционная оболочка закрыта защитной металлической оболочкой.

Защитная металлическая оболочка может быть выполнена в виде сплошной однослойной намотки тонкой стальной жаростойкой проволокой.

Защитная металлическая оболочка может быть выполнена в виде оплетки, изготовленной из тонкой стальной жаростойкой проволоки.

Оболочка из стеклообразных волокон может быть выполнена из стекловолокна, или базальтового, или кварцевого, или кремнеземного волокна, либо из их комбинаций.

Оболочка из стеклообразных волокон может быть пропитана жаростойкой композицией.

Выполнение электрической изоляции резистивной проволоки в виде оболочки из стеклообразных волокон, которая бронирована тонкой проволокой, позволяет понизить температуру тепловыделяющей поверхности. Понижение температуры дает возможность предотвратить подгорание органических частиц на тепловыделяющей поверхности и тем самым улучшает комфортность и повышает безопасность воздухоподогревателя. При этом в отличие от ТЭНов снижение температуры достигается при небольшой толщине как изоляционной, так и защитной оболочек, благодаря чему изолированная резистивная проволока по сравнению с ТЭНом имеет значительно меньший диаметр. В результате тепловыделяющая поверхность хорошо омывается воздухом, который при этом не испытывает значительного аэродинамического сопротивления. Существенно, что увеличение диаметра нагревательного элемента не сопровождается увеличением длины резистивной проволоки. С другой стороны, предлагаемое техническое решение значительно упрощает укладку изолированной резистивной проволоки на каркасе, что позволяет легко осуществить самую оптимальную конфигурацию и размещение витков внутри кожуха. Надежно изолированную стекловолокнистой оболочкой резистивную проволоку, благодаря ее гибкости, можно легко укладывать прямо в пазы металлического каркаса. Это упрощает и удешевляет конструкцию нагревательного элемента.

Наложение на резистивную проволоку материалов более дешевых, чем сам резистивный сплав, позволяет уменьшить затраты по сравнению с затратами на увеличение сечения и длины резистивной проволоки, при которых бы достигалась такая же температура на поверхности, как и в предлагаемом решении. Применение металлического каркаса позволяет придавать резистивной проволоке различные формы - плоские, пространственные и фасоны - круглые, прямоугольные и т.д. под различные теплообменные аппараты. Кроме того, каркас, выполненный только из металла, позволяет уменьшить аэродинамическое сопротивление потоку воздуха по сравнению с каркасом, где используются дополнительные керамические изоляторы. Покрытие резистивной проволоки оболочкой из стеклообразных волокон, например, намоткой на нее стекловолокнистых, базальтовых, кремнеземных либо кварцевых нитей обеспечивает надежную электрическую изоляцию и предотвращает короткие замыкания между витками. При этом защитная металлическая оболочка, а также возможная пропитка оболочки из стеклообразных волокон жаростойким составом препятствует истиранию изоляционной оболочки при термоциклах, вибрациях и других механических воздействиях внешней среды. В отличие от керамической изоляции стекловолокнистая изоляция не подвержена растрескиванию при термоциклировании и механических ударах. Все это в совокупности повышает надежность воздухоподогревателя.

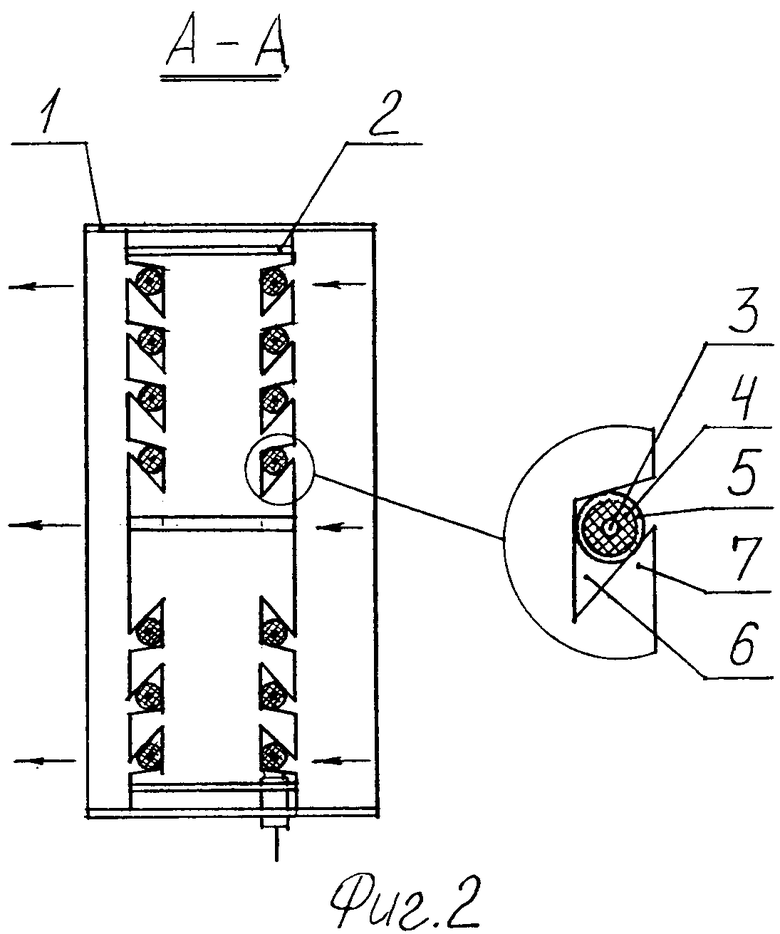

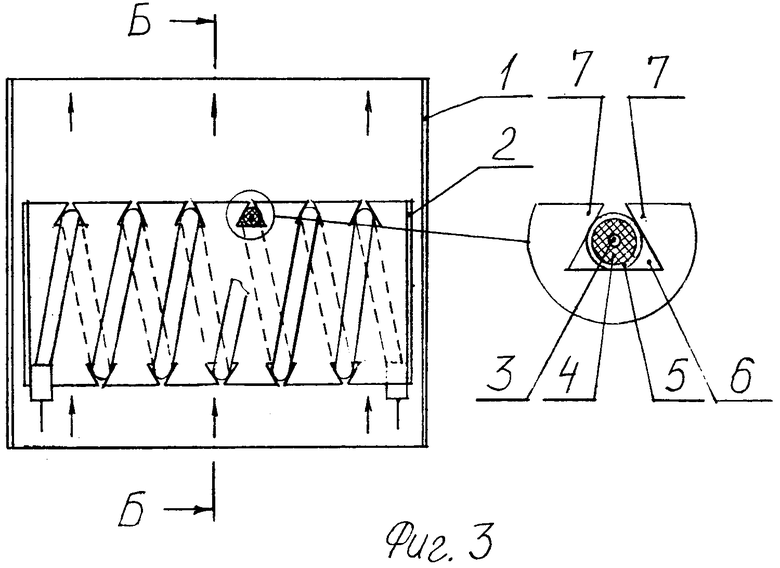

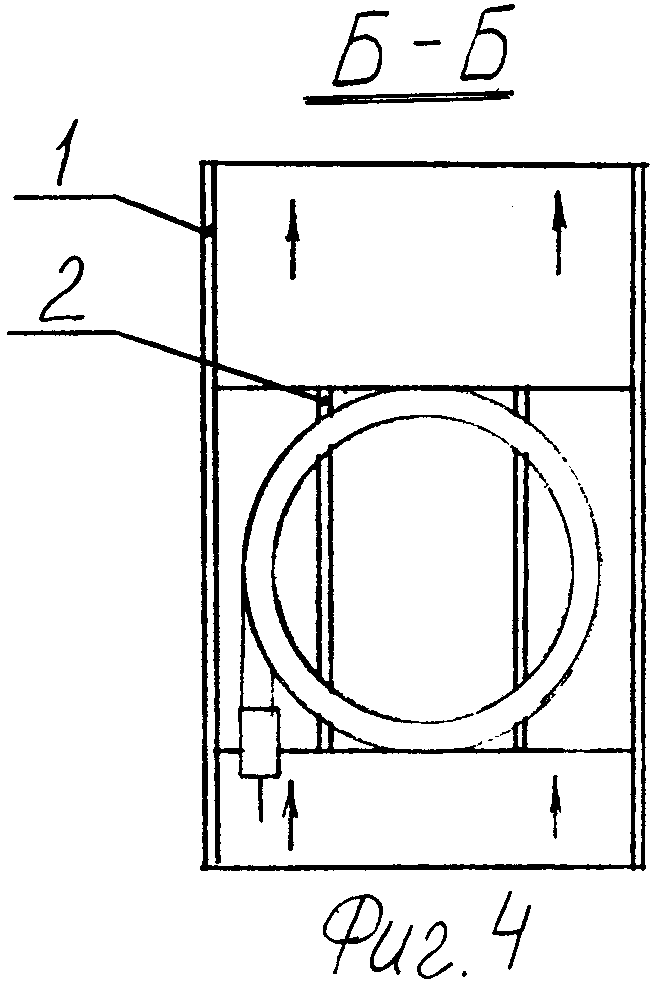

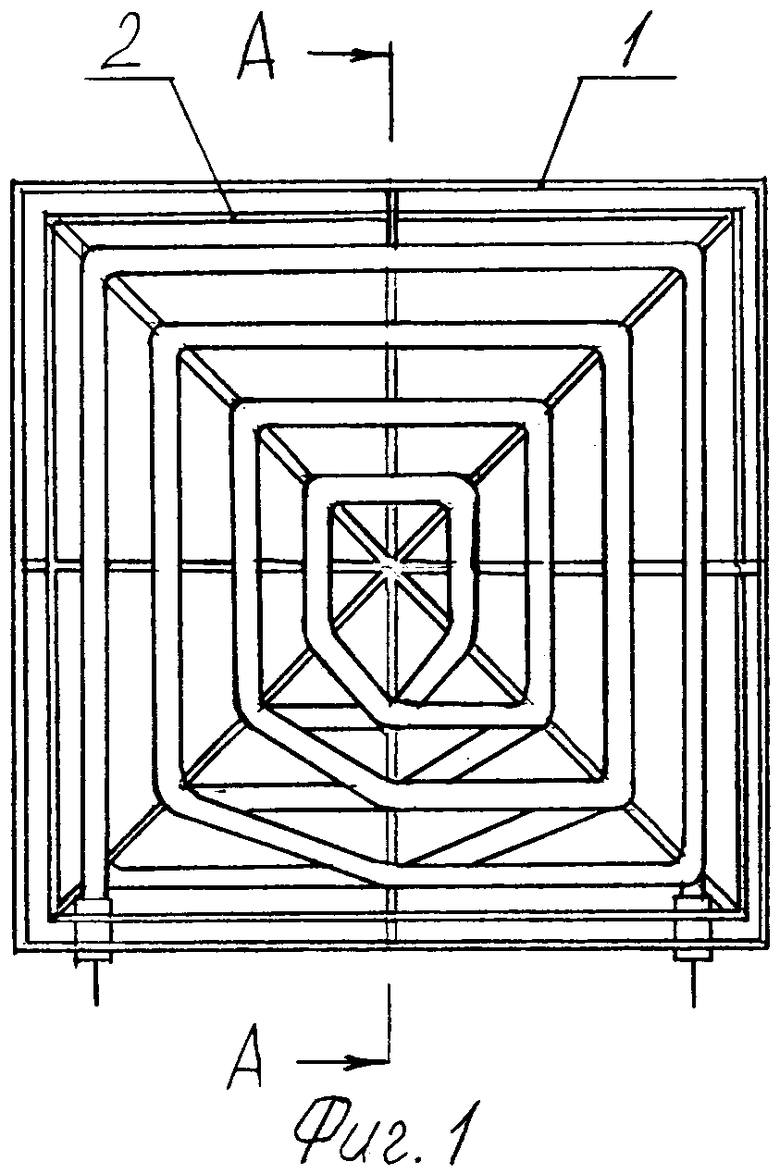

Сущность изобретения поясняется чертежами. На фиг.1 и 2 изображен воздухоподогреватель, в котором изолированная резистивная проволока уложена в каркас в виде плоской прямоугольной спирали, а поток воздуха создается вентилятором. На фиг.1 представлен общий вид воздухоподогревателя, на фиг.2 - поперечный разрез этого воздухоподогревателя. На фиг.3 и 4 изображен воздухоподогреватель конвекционного типа, где изолированная резистивная проволока имеет конфигурацию пространственной цилиндрической спирали; на фиг.3 изображен общий вид, а на фиг.4 - поперечный разрез такого воздухоподогревателя.

Воздухоподогреватель состоит из кожуха 1 и расположенного в нем нагревательной секции в виде каркаса 2, на котором размещен гибкий нагревательный элемент в виде изолированной резистивной проволоки 3. Каркас 2 выполнен в виде решетки ножевого типа. На резистивную проволоку диаметром 1,5 мм навита многослойная изоляционная оболочка 4 толщиной 1 мм, выполненная из алюмоборосиликатной стеклонити марки БС-17×1×2 и базальтовой нити НСБ-330×1. Изоляционная оболочка 4 пропитана жаростойкой композицией Т-11 и покрыта защитой металлической оболочкой. Оболочка представляет собой навивку тонкой проволокой, витки которой плотно прилегают друг к другу и к изоляционной оболочке, или оплетку такой же проволокой. Диаметр проволоки составляет 0,2 мм, выполнена она из сплава марки 12Х18Н10Т.

Укладка и крепление изолированной резистивной проволоки 3 в каркасе 2 осуществляется с помощью пазов 6 и заклинивающих лапок 7, выполненных по краям металлической решетки.

Форма металлической решетки и заданный шаг пазов 6 определяют пространственную конфигурацию изолированной резистивной проволоки 3.

Воздухоподогреватель работает следующим образом. При подключении резистивной проволоки 3 в электрическую сеть выделяемая с ее поверхности теплота распространяется по изоляционной оболочке 4 и нагревает поверхность защитной оболочки 5. При этом из-за увеличения поверхности, а также за счет низкой теплопроводности изоляционной оболочки 4 температура на поверхности защитной оболочки 5 снижается по сравнению с температурой на поверхности резистивной проволоки 3. Благодаря относительно небольшой толщине изоляционной и защитной оболочек витки изолированной резистивной проволоки 3 можно сближать без значительного увеличения аэродинамического сопротивления потоку воздуха на такое расстояние, чтобы прогревался практически весь воздух, проходящий между ними. Прогретый внутри кожуха 1 воздух поступает в нагреваемое помещение.

Источники информации

1. Авторское свидетельство СССР №765145, кл. F 24 H 3/04, 1980 г.

2. А.В.Зыскин. Калориферы и воздухоподогреватели в строительстве. Киев: Государственное издательство литературы по строительству и архитектуре УССР, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗОЛЯЦИОННАЯ ЗАЩИТНАЯ ОБОЛОЧКА ДЛЯ РЕЗИСТИВНОГО НАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА | 1999 |

|

RU2199836C2 |

| СУШИЛКА ДЛЯ ВЛАЖНОЙ ОБУВИ | 2002 |

|

RU2226979C2 |

| ГИБКИЙ ИНФРАКРАСНЫЙ ИЗЛУЧАТЕЛЬ | 1994 |

|

RU2074525C1 |

| ГИБКИЙ ИЗОЛЯЦИОННЫЙ ЛИСТОВОЙ МАТЕРИАЛ | 1992 |

|

RU2048298C1 |

| ТЕПЛОВЕНТИЛЯТОР (ТЕПЛОВАЯ ПУШКА) С ЭЛЕКТРОНАГРЕВАТЕЛЬНЫМИ СОПЛАМИ СКВОЗНОЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2015 |

|

RU2598316C1 |

| ГАЗООТВОД ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С БЫСТРОСЪЕМНОЙ ТЕПЛО-, ШУМО-, ВИБРОИЗОЛЯЦИЕЙ | 2024 |

|

RU2829246C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМОКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ГАЗОВЫХ ВЫБРОСОВ В ХИМИЧЕСКИХ ПРОЦЕССАХ | 2011 |

|

RU2460016C1 |

| Каталитический узел для термокаталитической очистки газовых выбросов в химических процессах | 2016 |

|

RU2630825C1 |

| ВОЗДУХОПОДОГРЕВАТЕЛЬ САЛОНА ЭЛЕКТРОТРАНСПОРТА | 2008 |

|

RU2345908C1 |

| БЛОК САМОВЕНТИЛИРУЕМЫХ РЕЗИСТОРОВ ДЛЯ ЭЛЕКТРИЧЕСКОГО ОБЩЕСТВЕННОГО ТРАНСПОРТА | 2014 |

|

RU2570923C1 |

Изобретение относится к теплотехнике и может быть использовано при изготовлении электробытовых приборов для отопления жилья и производственных помещений. Сущность изобретения: в воздухоподогревателе, содержащем расположенную в кожухе нагревательную секцию в виде металлического каркаса с размещенной на нем резистивной проволокой, которая отделена от каркаса электрической изоляцией, последняя выполнена в виде оболочки из стеклообразных волокон, которая покрывает резистивную проволоку, при этом оболочка из стеклообразных волокон закрыта защитной металлической оболочкой. Такое выполнение воздухоподогревателя улучшит его эксплуатационные свойства, и упростит конструкцию. 4 з.п. ф-лы, 4 ил.

| Гибкий электронагреватель | 1976 |

|

SU620039A1 |

| Трубчатый электронагреватель | 1980 |

|

SU930754A1 |

| ЭЛЕКТРООБОГРЕВАТЕЛЬ | 1992 |

|

RU2045822C1 |

| Электрокалорифер | 1987 |

|

SU1477994A1 |

| US 3774013 A, 20.11.1975. | |||

Авторы

Даты

2005-05-20—Публикация

2002-09-17—Подача