Изобретение относится к химическому машиностроению, а точнее к аппаратам для проведения физико-химических процессов с участием веществ, находящихся в различных фазовых состояниях, и может быть использовано в химической технологии.

Известен смеситель порошкообразных материалов с жидкими добавками, содержащий цилиндрический корпус с расположенным в нем диском-распылителем, снабженный патрубками подвода жидких и сыпучих компонентов и включающий вспомогательные узлы для сбора и удаления готовой смеси. [1]

Недостатком указанного смесителя является низкое качество смешения компонентов и, как следствие, - низкое качество готового продукта, особенно при проведении химических процессов.

Наиболее близким по своей технической сущности и достигаемому техническому результату является смеситель порошкообразных материалов, содержащий корпус с размещенным в нем на вертикальном валу параболическим в сечении ротором, на основании которого установлен вершиной вверх эллиптический параболоид. [2]

Недостатком указанного смесителя является наличие застойных зон и, как следствие, низкое качество смешения компонентов и качество готового продукта.

Техническим результатом заявляемого аппарата является повышение качества смешивания и обеспечение возможности проведения химических процессов за счет интенсификации перемешивания и улучшения управляемости процессом.

Сущность изобретения заключается в том, что внутренняя поверхность ротора в сечении, проходящем через ось его вращения, выполнена в виде синусоиды, на ней выполнены спиральные бороздки, направленные от центра к периферии, и на роторе закреплена защитная крышка, снабженная центральным отверстием для подачи загружаемого материала, при этом ротор установлен с возможностью изменения угла крепления его на оси и синусоида имеет значения синуса 1/0/-1/0/1 по периодам 1/4Т, 2/4Т, 3/4Т, 4/4Т и 5/4Т соответственно, и корпус аппарата выполнен с возможностью автономного вращения вокруг вертикальной оси и снабжен приводом.

Сухое или мокрое смешивание с целью получения однородной смеси представляет собой сложную технологическую задачу. В частности в аппаратах, аналогичных заявляемому, где в процессах перемешивания участвуют направленные потоки компонентов смеси, основную роль играют центробежная и гравитационная составляющие вектора перемещения потоков. Однако центробежная составляющая вектора перемещения потока имеет место лишь в роторе. Как только поток покидает ротор, центробежная составляющая исчезает в силу универсального закона физики о прямолинейном и равномерном движении, но появляется гравитационная составляющая. Поток, следовательно становится, практически неуправляемым. С другой стороны, по стенке корпуса аппарата поток перемещается только под действием гравитации, а центробежная составляющая при этом отсутствует. При смешивании же потоков компонентов на стенках корпуса (при этом как известно турбулентность минимальна и эффективность смешивания низкая) далее остается только гравитационная составляющая, т.е. смесь компонентов, какая она ни есть по качеству, стекает (или “сползает”) по стенке до конического или сферического дна. Смесь низкого качества пытаются улучшить установкой скребков, мешалок и т.д. Естественно такие технические решения усложняют конструкцию и никак не позволяют получить качественный целевой продукт.

Задача, следовательно, заключается в том, чтобы эффективно воздействовать на потоки компонентов и контролировать процесс смешивания на всем пути первых от подачи в аппарат и до выгрузки целевого продукта.

По мнению авторов указанная задача решается выполнением основных узлов заявляемого аппарата такой конструктивной особенности, как это изложено выше, а именно: синусоидальная форма сечения ротора, наличие спиральных бороздок на внутренней поверхности ротора, возможность измерения угла крепления ротора на оси и обеспечение возможности вращения корпуса аппарата путем снабжения его самостоятельным приводом.

Более того, заявляемый аппарат в том виде как он представлен в настоящем описании приобретает новое, неожиданное качество - в нем можно проводить управляемые химические реакции по типу фазового состава компонентов “Т+Ж”, “Ж+Ж” и даже “Т+Ж+Г”, где Т - твердая фаза, Ж - жидкая и Г - газообразная.

Сущность и особенности, а также принцип работы заявляемого изобретения могут более полно представлены, но не исчерпаны, пояснительными чертежами.

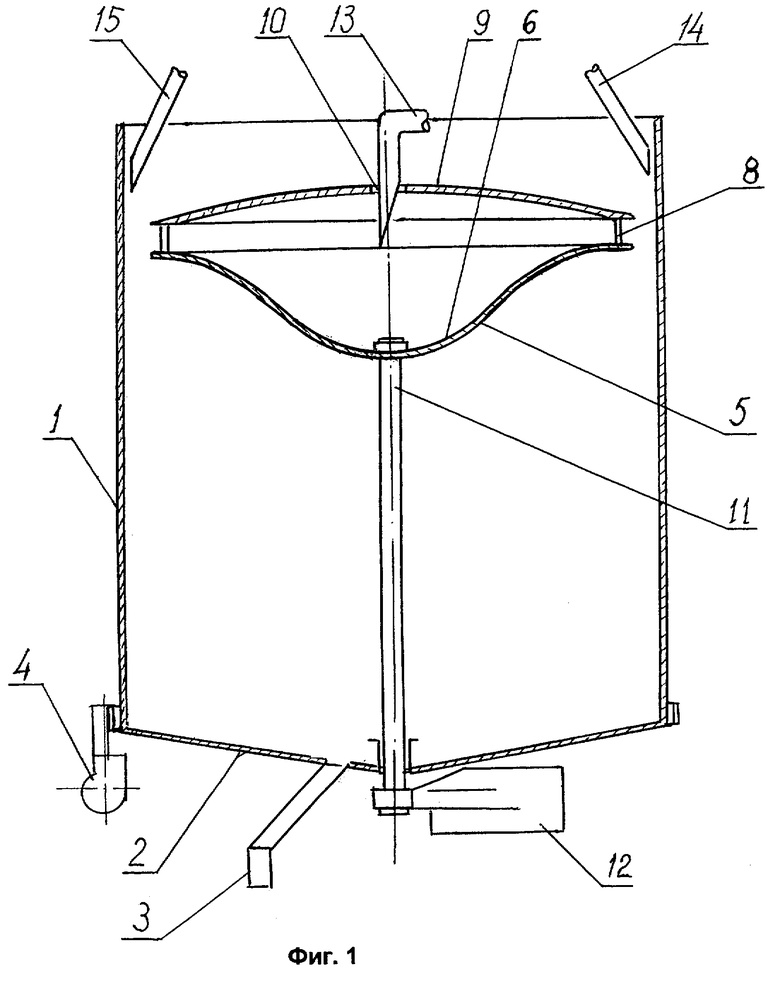

На Фиг.1 представлен заявляемый аппарат в частичном разрезе, вид сбоку.

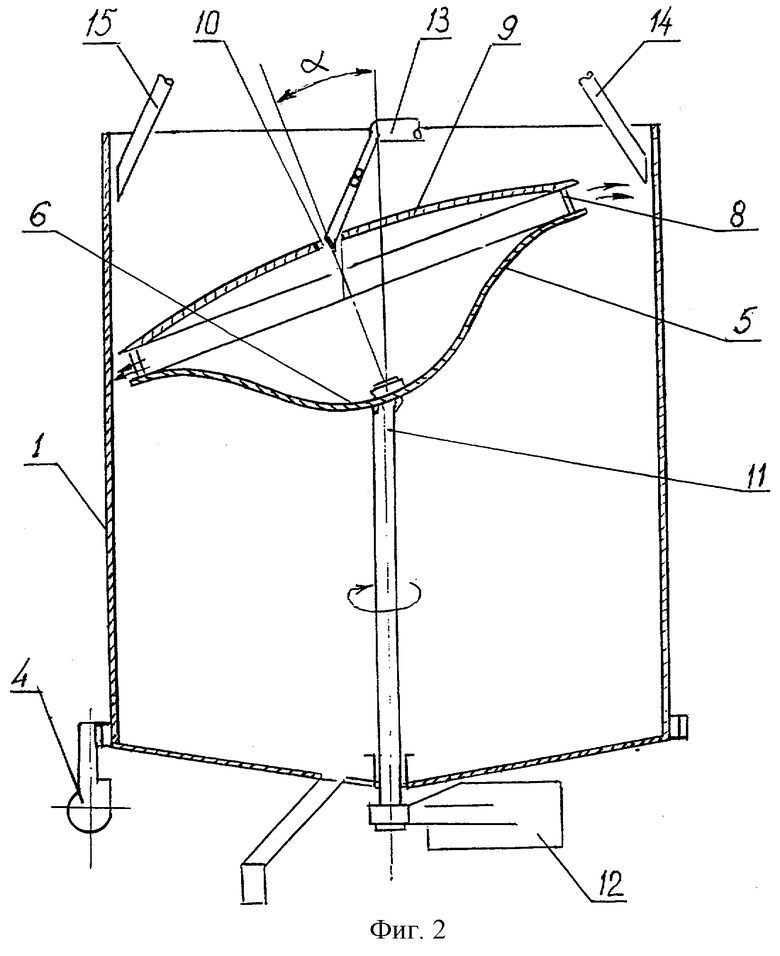

На Фиг.2 представлен заявляемый аппарат с измененным углом крепления ротора, частичный разрез, вид сбоку.

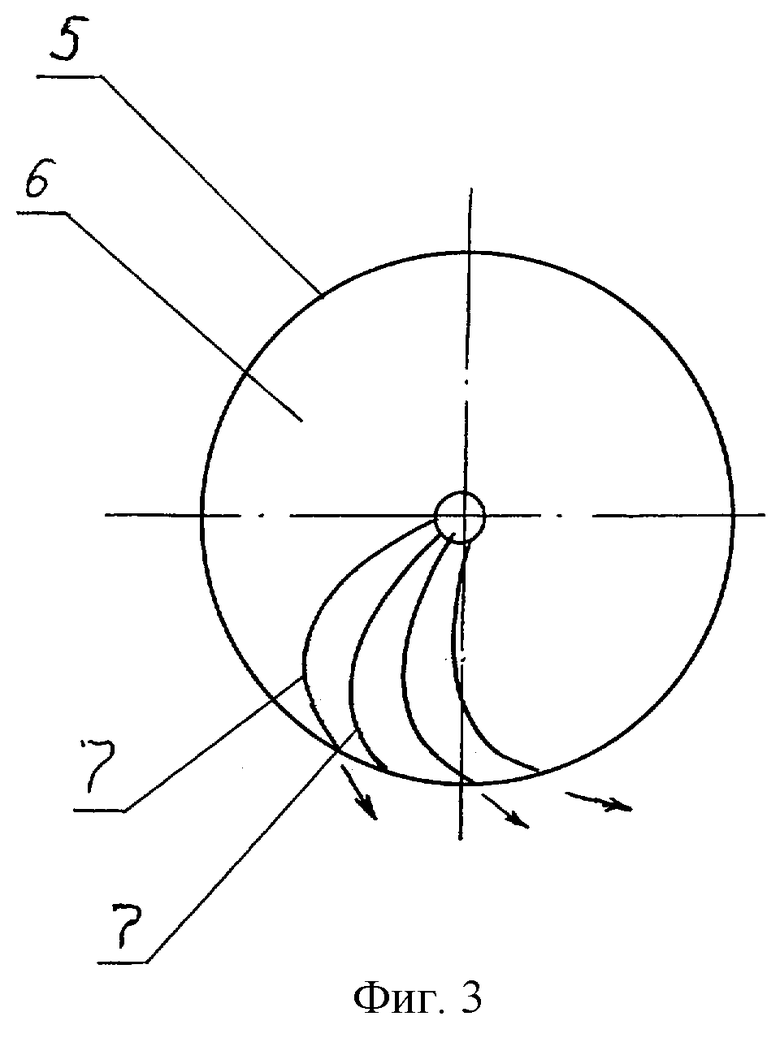

На Фиг.3 представлен ротор с выполненными на нем спиральными бороздками, вид сверху.

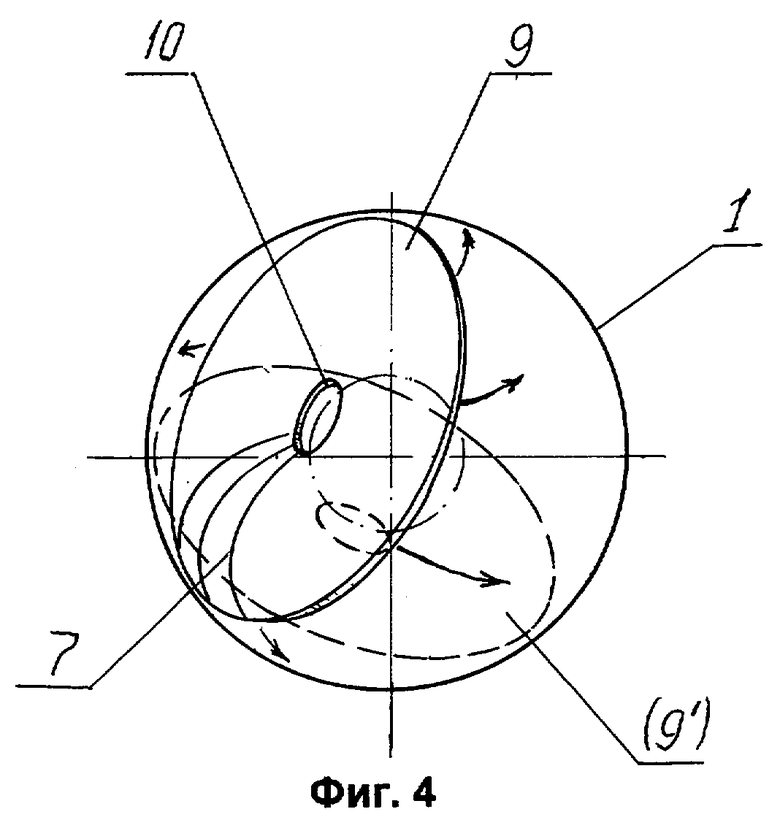

На Фиг.4 представлена схема расположения и вращения ротора в корпусе при измененном угле крепления первого, вид сверху.

Аппарат для проведения физико-химических процессов (см. Фиг.1) состоит из цилиндрического корпуса 1 с коническим дном 2, оборудованным узлом 3 выгрузки целевого продукта. Цилиндрический корпус снабжен приводом 4 вращения вокруг вертикальной оси. Внутри корпуса расположен ротор 5 в виде чаши, внутренняя поверхность 6 которой в сечении, проходящем через ось вращения ротора, выполнена в виде синусоиды. На внутренней поверхности ротора (см. Фиг.3) выполнены спиральные бороздки 7. Сверху над ротором на шпильках 8 закреплен сферический экран 9, на полюсе которого выполнено отверстие 10 для подачи твердого или жидкого компонента. Ротор жестко закреплен в корпусе на оси 11, соединенной с приводом 12, находящимся снаружи корпуса 1. К корпусу 1 и ротору 5 подведены патрубки 13, 14 и 15 для подвода компонентов смеси или компонентов для проведения химической реакции.

Следует отметить, что второстепенные узлы и приспособления (для подвода и/или отвода газа, жидкости и т.п., контрольные приборы, крепления аппарата и т.п., не являющиеся функционально значащими или не входящими в конструкцию) на представленных пояснительных чертежах отсутствуют как не оказывающие влияния на понимание сущности изобретения.

Работает аппарат следующим образом.

Приводят во вращение ротор 5 и через патрубки 13, 14 и 15 подают на ротор и на внутреннюю стенку корпуса 1 необходимые жидкие и твердые или жидкие компоненты. При необходимости также приводят во вращение корпус 1 при помощи привода 4. Одна из компонент под действием гравитации стекает по стенке корпуса, а вторая (или другие) поступает в чашу ротора 5 и под действием центробежных сил перемещается преимущественно по бороздкам 7 и распыляется или разбрызгивается в горизонтальной плоскости и направленно попадает на стенку корпуса 1, где смешивается с компонентом, стекающим по стенке и далее по стенке стекает уже смесь всех компонентов. Однако при вращении корпуса 1 стекающая по стенке смесь дополнительно перемешивается за счет перемещения потока под углом к вертикали. На развертке поверхности цилиндра направление движения потока смеси выглядит как прямая линия, угол отклонения которой от вертикали зависит от скорости вращения корпуса. При изменении угла крепления ротора 5 на оси 11 (см. Фиг.2) возникают новые условия формирования потоков компонентов, поскольку образование первичной смеси происходит не по линии, опоясывающей внутреннюю стенку корпуса 1 по диаметру, а по поясу, ширина которого зависит от угла наклона (α) ротора 5 к вертикальной оси 11. При изменении угла крепления ротора 5 на оси 11 траектория вращения и соответственно перемещение ротора внутри корпуса представлены на Фиг.4. В рассматриваемом случае поток компоненты разбрызгиваемой или распыляемой ротором смешивается с компонентой, совершающей сложное движение по стенке корпуса. Разумеется, для специалиста очевидно, что регулирование скоростей вращения ротора и корпуса, скорости и количества подачи компонентов и изменение угла крепления ротора на оси приводит к появлению новых качеств у описываемого аппарата.

Как видно из описания, представленных чертежей и изложенного принципа работы, заявляемое изобретение позволяет повысить качество смешивания и обеспечивает возможность проведения химических процессов за счет интенсификации перемешивания и улучшения управляемости процессом.

Источники информации

1. Патент RU 2159147, М. кл. 7 В 01 F 7/26, опубл. 20.11.2000 года.

2. Патент RU 2121870, М. кл. 6 В 01 F 7/28, опубл. 20.11.1998 года - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ, УСТРОЙСТВО И УСТАНОВКА ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ МЕЖДУ ПОДВИЖНЫМИ СРЕДАМИ | 2006 |

|

RU2313384C1 |

| УСТРОЙСТВО СМЕШИВАНИЯ ЖИДКИХ И ПОРОШКОВЫХ МАТЕРИАЛОВ | 2006 |

|

RU2313383C1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ | 2002 |

|

RU2224589C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2206388C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ СМЕСИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567612C1 |

| Тепломассообменный аппарат | 1983 |

|

SU1274707A1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ СО СТЕКАЮЩЕЙ ПЛЕНКОЙ | 2007 |

|

RU2324516C1 |

| СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ С ЖИДКИМИ ДОБАВКАМИ | 1998 |

|

RU2159147C2 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2008 |

|

RU2379119C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА И СПОСОБ ПЕРЕКАЧИВАНИЯ ХИМИЧЕСКИ АГРЕССИВНЫХ ЖИДКОСТЕЙ | 2013 |

|

RU2509919C1 |

Изобретение относится к химическому машиностроению, а точнее к аппаратам для проведения физико-химических процессов между веществами в различных фазовых состояниях, и может быть использовано в химической технологии. Аппарат для проведения физико-химических процессов содержит цилиндрический корпус с размещенным в нем на вертикальном валу ротором, средства для загрузки и выгрузки материалов и привод ротора. Внутренняя поверхность ротора в сечении, проходящем через ось его вращения, выполнена в виде синусоиды со значениями синуса 1/0/-1/0/1 по периодам 1/4Т, 2/4Т, 3/4Т, 4/4Т и 5/4Т соответственно и на ней выполнены спиральные бороздки, направленные от центра к периферии. На роторе закреплена защитная крышка, снабженная центральным отверстием для подачи загружаемого материала. Ротор установлен с возможностью изменения угла крепления его на оси и корпус снабжен приводом вращения вокруг вертикальной оси. Изобретение позволяет повысить качество смешивания и обеспечивает возможность проведения химических процессов за счет интенсификации перемешивания и улучшения управляемости процессом. 2 з.п. ф-лы, 4 ил.

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2121870C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2149681C1 |

| Ротор центробежного смесителя непрерывного действия | 1984 |

|

SU1281290A1 |

| Устройство для разбрызгивания жидкости | 1984 |

|

SU1219151A1 |

| Установка для приготовления формовочных смесей | 1978 |

|

SU774771A1 |

| US 5363909 А, 15.11.1994 | |||

| US 3457047 А, 22.07.1969 | |||

| US 5454986 А, 03.10.1995. | |||

Авторы

Даты

2005-05-27—Публикация

2004-03-04—Подача