(54) УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ФОРМОВОЧНЬЛХ

I

Изобретение относится к литейному производству, в частности к устройствам дпя приготовления формовочных смесей и. преимущественно к устройствам для перемешивания зернистых или порошкообразных материалов с жидким крепителем.

Известна литейная механическая мешалка для смешивания зернистого или порошкообразного материала с жидким крепителем, включающая корпус, роторное устройство и направляющее приспособление, обеспечивающее свободное падение формовочного , снабженная отклоняющим приспособлениет 1, обеспечивающим двухразовое прохождение формовочного материала через одну и ту же плоскость тонкораспределенного крепителя jll.

Как видно из описания и схемы в рассматриваемом смесителе формовочный падая тонким слоем пересекаетт ся с распыляемым Крепителем, зат попадает на ротор и под действием

СМЕСЕЙ

центробежной силы сбрасывается с него, причем форма ротора и корпуса смесителя обеспечивают двойное Пересечение потока формовочного материала плоскостью распыления крепителя.

Этими мерами достигается некоторая равномерность распределения массы крепителя в массе формовочного мат иала, однако не решается задача нанесения равномерного слоя крепителя на

10 каждую, отдельно взятую песчинку; поскольку формовочный материал, проходящий по внутренней границе, получит большую дозу крепителя, а песчинки получат крепитель только с той стороны,

IS которой они были обращены к распылителю.

Цель устройства состоит в устранении указанных недостатков и обеспечении нанесения равномерного слоя на каждую

20 песчинку.

Указанная цель достигается тем, что в предложенном смесителе для перемешивания сьшучих материалов, включающем корпус с расположенным в нем вращающемся диском и направляющим приспособлением для свободного падения формовочного материала, вращающийся диск (ротор) образует с циливдрической частью корпуса камеру предварительного перемешивания, где поток, смеси, имеющий сложное движение, неоднократно пересекается с плоскостью распыления крепителя, а отклоняющее приспособление выполнено в виде незамкнутого тора, смесь по которому после выхода через кольцевой зазор из камеры предварительного перемешивания рассосредотачивается и имеет возможность обкатываться, распределяя тем самым крепитель равномерным слоем по каждой песчинке.

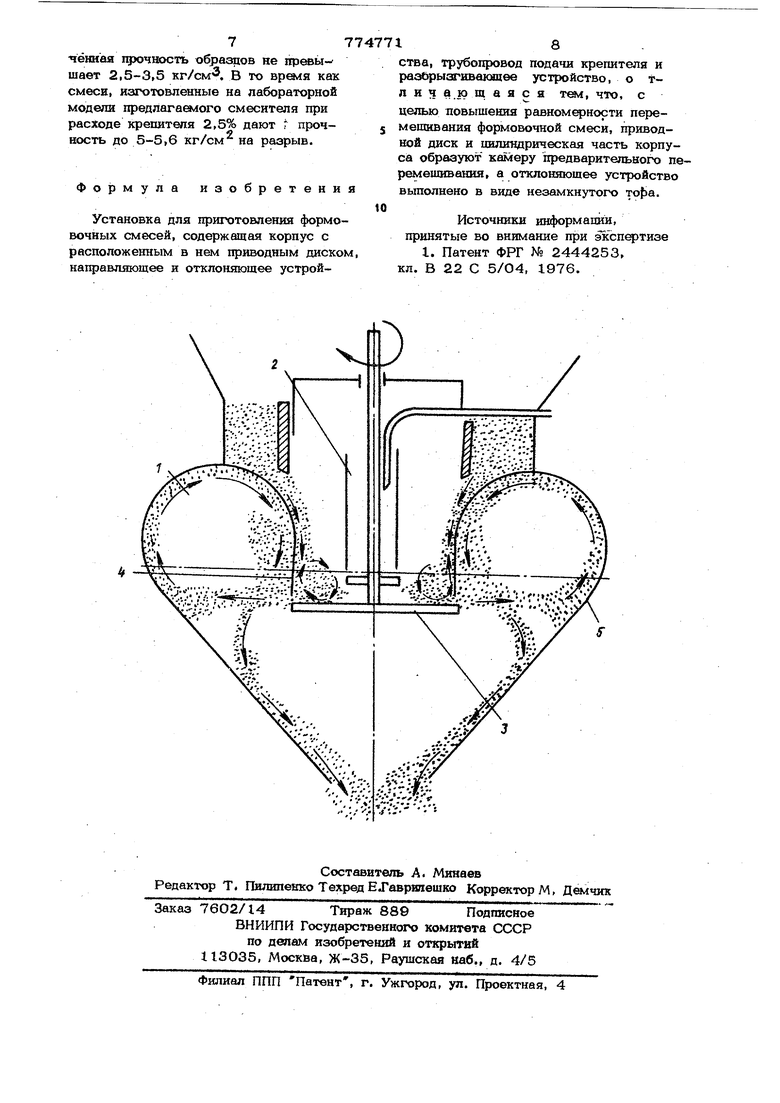

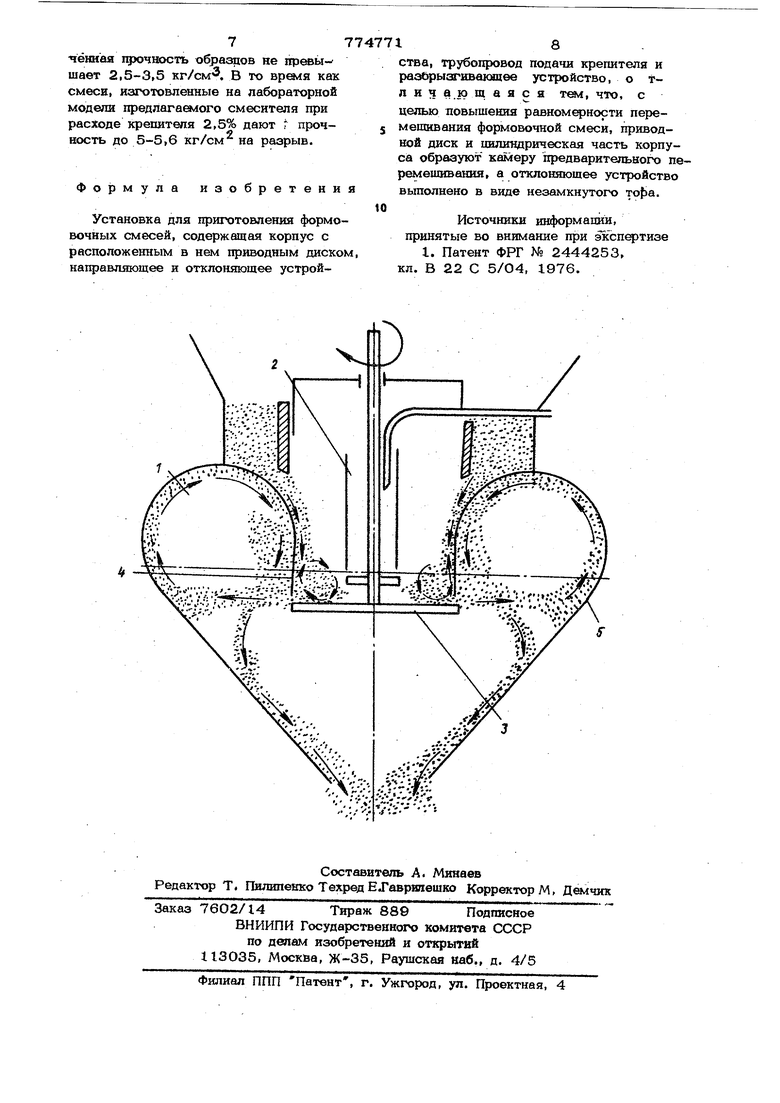

На чертеже изображен смеситель, общий вид.

Смеситель состоит из корпуса 1, устройства 2 для распыления, диска 3, направляющего 4 и отклоняющего 5 устройств. Корпус 1 представляет собой незамкнутый тор, причем нижняя внутренняя его поверхность как бы отогнута и образует внутреннюю цилиндрическую часть корпуса, нижняя внешняя поверхность так же отогнута и образует коническую часть корпуса. Диск расположен так, что образует с торцом внутренней цилидрической части корпуса кольцевой зазор.

При работе смесителя сухие составляющие смеси, песок, опускаются под собственным весом вдоль направляющего устройства 4 тонким кольцевым слоем При пересечении плоскости распыления крепителя песчинки покрываются каплями крепителя, Здесы как и в рассмотренном прототипе, можно говорить только о пропорциональном распределении массы крепителя на соответствующей массе сухих составлшощих, при этом имеетс неравномерность распределения крепителя как по толщине слоя сухих составляющих, так и в покрытии каждой песчинки. Для равномерного распределения крепителя по смеси необходимо обеспечить перемещение ее элементарных слое по крайней мере в двух взаимно перпендикулярных направлениях, а для покрыти каждой песчинки равномерным слоем нужно кроме этого заставить ее вращатся вокруг своей оси не меньше, чем в двух взаимно, перпендикулярных плоскостях. Далее смесь, дойдя до диска, отбрасывается им к периферии и прижимается к кольцевому зазору. Поскольку

величина зазора ограничена, из циличдрической камеры предварительного смесмешения выдавится только часть смеси, остальная часть начнет подниматься вдоль цилиндрической части корпуса навстречу свежим материалам, перемещиваясь с ними и отжимая их к центру камеры. Поднявшись до некоторого уровня, смесь потеряет энергию, полученную от диска, и опустится вместе со свежим песком к центру ротора, при этом вновь пересечет плоскость распыления крепителя. Попав в диск, смесь снова раскручивается и вновь отжимается к кольцевомузазощ, где часть ее выдавится; наружу, а другая - будет подниматься вверх. Таким образом, в цилиндрической камере происходит непрерывная циркуляция смеси..

В результате движения по диску из-за большого числа упругих соударений частичек смеси она как бы вскипает и ведет себя во многом подобно вязкой жидкости. В частности, принимает форму, f подобную форме жидкости, раскрученной в цилиндре, а именно уровень ее у стенок цилиндра поднимается, а в центре образуется конусообразная воронка. Поскольку кольцевой зазор вьшолнен таким, что в начальный момент не вся смесь продавливается через него, а свежие материалы поступают в смеситель равномерно, в цилиндрической камере будет происходить накопление смеси до тех пор, пока усилие продавливания, которое при прочих равных условиях зависит от массы вращающегося материала, не возрастет до величины, обеспечивающей расход смеси через кольцевой зазор, равный проходу свежих материалов. После чего установится автоматическое равновесие, поскольку, например, с увеличением прихода свежих материалов увеличивается масса вращающейся смеси, увеличивается центробежная сила, т.е. давление на псевдожидкую смесь в направлении кольцевого зазора, а следовательно, и расход смеси через него.

И наоборот, случайное увеличение расхода смеси через кольцевой зазор уменьшает массу вращающейся смеси, а следовательно, и напор, и расход. Итак внутри цилиндрической камеры цроисходит непрерывное сложное движение слоев смеси, а именно слои, непосредственно прилегающие к диску ротора, получая от него ускорение, вращаются и в результате движения по окружности

перемещаются радиально в направле1Йй центробежной силы. Эти движения в го-гризонтальной плоскости передаются более вфхним слоям, причем по мере удаления от диска скорости этих движений уменьшаются, а поскольку есть разности скоростей, то неизбежно возникает пер 1ешение элементарных слоев относительно друг друга. Слои поднимакмциеся вверх по стенке цилиндрической камеры в результате чрения о стенку теряют движение, пркч&л чем ближе они к стенке, тем больше сопротивление, а следовательно, и в этом случае имеется градиент скоростей, а значит и перемещение слоев относительно друг друга.

Поведение отдельной песчинки можно схематичаски рассмотреть, представив, условно, что она в одиночку движется по траектории движения смеси. Песчинка, попадая на диск ротора, испытывает с одной стороны силы иверцив, а с другой стороны - от диска в месте касания с ним. Таким образом создается пара сил, которая реализуется во вращение песчинки вокруг своей оси в плоскости, перпйсдикулярной радиусу. Иными словами песчинка катится на диске по окружности, причем в этом движении отстает от диска на месте касания. В результате движения по окружности песчинка испытывает центробежную силу, заставляюШую песчинку перемешаться по радиусу, но поскольку диск, на котором находится песчинка, в этом направлении не перетлещается, создается пара сил (трение песчинки о диск и центробежная сила), которая заставляет вращаться песчинку относительно своей оси, но в плоскости, уже параллельной радиусу движения песчинки Итак, в результате того, что песчинка в двЕжении по окружности и отстает от диска, а в движении по радиусу опережает, она вынуждена вращаться вокруг своей оси и в двух взаимно перпендикулярных направлениях. При по цилиндрической стигке песчинка движется по спирали, причем как при движении по вертикали, так и при движении по окружности она обгоняет стенку, в силу этого вынуждена также вращаться в двух направлениях относительно своей оси, причемвращение вызванное движением по окружности противоположно и перпендикулярно тому, которюе песчинка получила при движении по окружности на диске. В перемецении по

конусу ворошен песчинка опускается быстрее, а движется по окружности медленнее, чем нижележащая смесь, это также заставляет ее вращаться вокруг 5 своей оси. Как видно, в цилиндрической камере смещения смесь получает многократное п ет етцение эло 1ентарных слоев смеси относительно друг друга в разлнчь ных плоскостях, а песчинки - враща0 тельное движение также в различных плоскостях и кроме того смесь неоднократно пересекается с плоскостью распыления крепителя. В результате этого через кольцевой зазор вытекает смесь

5 более тщательно обработанная, чем в в разобранном прототипе. Однако смесь, вытекая из кольцевого зазора, имеет ускорение в горизонтальной плоскости, которое можно использрвать для дальней0 шего повышения качества приготовляемой смеси, для чего служит отклоняющее устройство в виде корпуса смесителя специальной формы.

В результате истечения из узкой коль5 цевой щели струя смеси расширяется, во-первых, по вертикали, а во-вторых, поскольку движется она по касательным в момент отрыва и по горизонтали, поэтому к моменту встречи смеси с внеш0 ними стенками смесителя она представляет собой отдельные песчинки, которые имеют возможность обкатываться по корпусу.

Обкатывание песчинок корпуса по

5 сложной траектории способствует формированию на них слоя крепителя таким образом, что приближает песчинку с крепителем к форме шара.

Коническая часть корпуса предназначена кроме того для сброса смеси в струю, удобную для использования. Получение качественной смеси в смесителях ншрерывного действия не является самоцелью, а связано с вопросом экономии крепи5 тепей и особенно при осуществлении процесса изготовления форм и стержней с применением холоднотвердеющих смесей на связующих с большой скоростью реакции.

В отечественной практике не имеется достаточного количества сведений о работе смесителей подобного вида с применением сопоставимых крепителей. Наиболее близкими, работающими в нашей стране, являются лопастные смесители непрерывного действия. При, работе такого смесителя для изготовления стержневых смесей расходуется от 4 до 7% крепителя У КС-Л и полу

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель для приготовления формовочных и стержневых смесей | 1982 |

|

SU1036432A1 |

| Устройство для механической регенерации отработанных формовочных и стержневых смесей | 1986 |

|

SU1379069A1 |

| Установка производства фракционных смесей концентрированных кормов | 2019 |

|

RU2711595C1 |

| Многоступенчатый кавитационный теплогенератор (варианты) | 2017 |

|

RU2658448C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ, ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ С БАЛАНСИРОВКОЙ | 2014 |

|

RU2576464C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ, АКТИВАЦИИ И ПОРИЗАЦИИ МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236939C2 |

| Способ производства фракционных смесей концентрированных кормов | 2019 |

|

RU2713331C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| СПОСОБ ВЫСУШИВАНИЯ ШЛАМОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2100719C1 |

Авторы

Даты

1980-10-30—Публикация

1978-12-06—Подача