Изобретение относится к средствам виброизоляции объектов и гашения их паразитных колебаний в машиностроении, приборостроении, станкостроении и т.п.

Известны гидравлические виброопоры, содержащие упругую герметичную камеру, заполненную демпфирующей жидкостью и разделенную подвижной гофрированной мембраной на две основные полости, а также установленный на мембране полый сердечник, разделенный упругой перегородкой на две вспомогательные полости, причем основные и вспомогательные полости сообщаются между собой через специальным образом ориентированные и имеющие определенные и различные площади сечения дросселирующие отверстия, выполненные в гофрированной мембране и упругой перегородке (см., например, а.с. СССР №1654617, кл. F 16 F 13/00, 1989 [1]; а.с. СССР №1744325, кл. F 16 F 13/00, 1990 [2]).

Недостатками известных устройств являются значительная сложность конструкции, предельно ограничивающая область применения, а главное - низкая эффективность демпфирования вследствие малой интенсивности принудительной циркуляции демпфирующей жидкости по сообщающимся полостям, ограниченной длины проходимых жидкостью участков при реальных размерах виброопоры. Кроме того, за счет непосредственной связи виброизолируемого объекта через крепежные элементы и полый сердечник с гофрированной мембраной резко снижается надежность известного устройства. При этом за счет такой связи объем основной надмембранной полости при колебаниях объекта практически не меняется, что резко уменьшает циркуляцию жидкости между полостями и, соответственно, эффективность демпфирования.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является гидравлическая виброопора, содержащая упругую герметичную камеру с крепежными элементами для связи с виброизолируемым объектом, заполненную демпфирующей жидкостью и разделенную на две полости гофрированной упругой мембраной с расчетной конфигурацией гофров и дросселирующими отверстиями на периферии для сообщения полостей между собой (см. а.с. СССР №1744324, кл. F 16 F 13/00, 1989 [3]), принятая за прототип.

Недостатками устройства-прототипа являются значительная сложность конструкции, а главное - низкая эффективность демпфирования вследствие малой интенсивности принудительной циркуляции демпфирующей жидкости по двум сообщающимся полостям при возмущениях со стороны виброизолируемого объекта и ограниченной величине проходимых жидкостью участков при ее циркуляции между полостями для реальных размеров виброопоры. Кроме того, непосредственная связь виброизолируемого объекта через крепежный элемент с упругой мембраной резко снижает надежность известного устройства. При этом жесткая связь между собой через крепежный элемент верхней крышки камеры и упругой мембраны приводит к тому, что объем верхней надмембранной части камеры при колебаниях объекта практически не меняется, за счет этого резко уменьшается циркуляция жидкости между полостями и, соответственно, эффективность демпфирования.

Сущность изобретения заключается в том, что в устройстве при колебаниях виброизолируемого объекта искусственно осуществляется процесс непрерывной принудительной однонаправленной циркуляции демпфирующей жидкости по периферийным кольцевым полостям, за счет чего происходит эффективное демпфирование колебаний объекта.

Технический результат - повышение эффективности демпфирования за счет резкого увеличения интенсивности циркуляции демпфирующей жидкости, а также увеличение надежности устройства.

Указанный технический результат при осуществлении изобретения достигается тем, что в известной гидравлической виброопоре, содержащей упругую герметичную камеру, заполненную демпфирующей жидкостью и разделенную на полости, сообщающиеся между собой через дросселирующие отверстия, согласно изобретению камера выполнена в виде центральной полости в форме диска с торцевой площадкой для установки виброизолируемого объекта и кольцевых периферийных полостей, ориентированных концентрично центральной полости и связанных с ней через радиальный канал с одной стороны центральной полости дросселирующими отверстиями, выполненными попарно с диаметрально противоположных сторон канала в местах его пересечения с каждой кольцевой полостью, при этом дросселирующие отверстия снабжены вентилями с противоположным направлением пропускания жидкости со стороны канала для каждой вышеуказанной пары дросселирующих отверстий.

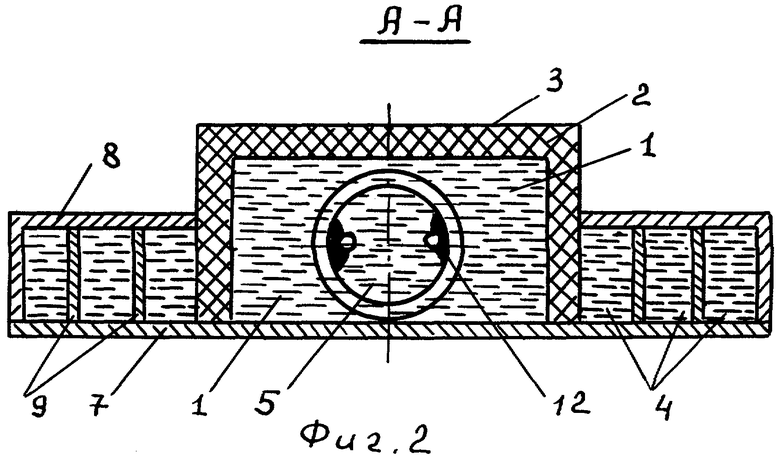

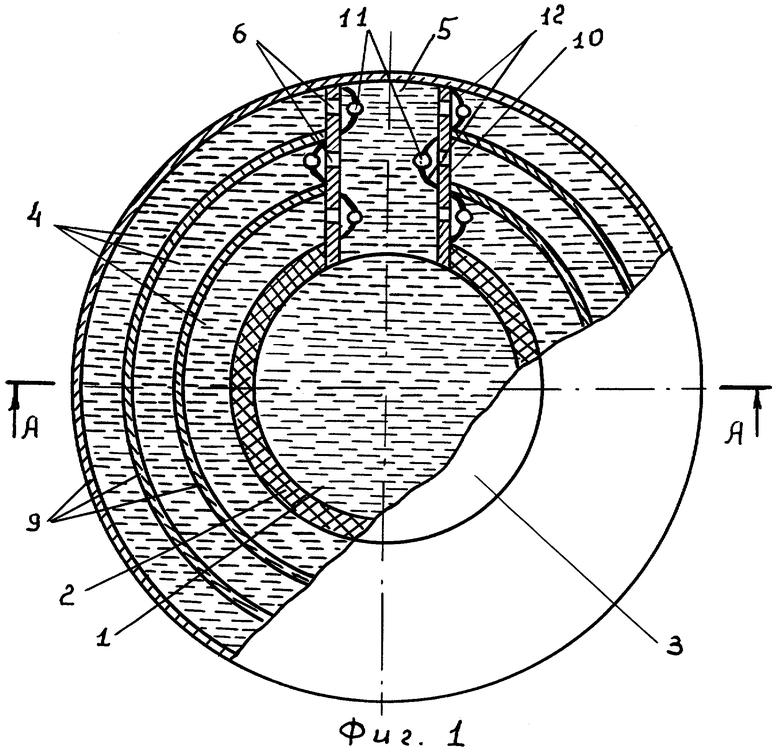

Сущность поясняется чертежами, где на фиг.1 схематично изображена предлагаемая гидравлическая виброопора, вид сверху; на фиг.2 - разрез по А-А на фиг.1.

Гидравлическая виброопора содержит упругую герметичную камеру, заполненную демпфирующей жидкостью 1 и разделенную на полости, сообщающиеся между собой через дросселирующие отверстия, при этом камера выполнена в виде центральной полости 2 в форме диска с торцевой площадкой вверху 3 для установки виброизолируемого объекта и кольцевых периферийных полостей 4, ориентированных концентрично центральной полости 2 и связанных с ней через радиальный канал 5 с одной стороны центральной полости 2 дросселирующими отверстиями 6, выполненными попарно с диаметрально противоположных сторон канала 5 в местах его пересечения с каждой кольцевой полостью 4, причем дросселирующие отверстия 6 снабжены вентилями с противоположными направлениями пропускания жидкости 1 со стороны канала 5 для каждой из вышеуказанной пары дросселирующих отверстий 6. Кольцевые полости 4 состоят из основания (круглой пластины) 7, прикрепленного к основанию 7 по периферии стакана 8 с центральным отверстием в дне, и концентричных колец 9, закрепленных между основанием 7 и дном стакана 8. Центральная полость 2 выполнена в виде упругого стакана, вставленного в отверстие в дне стакана 8, прикрепленного по периферии к основанию 7 и имеющего на дне площадку 3 для установки и крепления виброизолируемого объекта. Радиальный канал 5 выполнен в виде жесткой трубки 10 с осью, перпендикулярной оси стакана 2, жестко врезанной в боковую поверхность стакана 2, пересекающей все кольцевые полости 4 и имеющей диаметр, равный высоте кольцевых полостей 4.

Как уже было сказано выше, в стенках трубки 10 выполнены дросселирующие отверстия 6, снабженные вентилями в виде шариков 11, прикрепленных к трубке 10 с помощью упругих мембран 12 с отверстиями для пропускания демпфирующей жидкости 1, причем в вентилях с направлением пропускания жидкости 1 из канала 5 в полости 4 шарики 11 с мембранами 12 закреплены с внешней стороны трубки 10, а в вентилях с направлением пропускания жидкости 1 из полостей 4 в канал 5 шарики 11 с мембранами 12 закреплены внутри трубки 10.

Работа устройства осуществляется следующим образом. При движении виброизолируемого объекта в процессе его паразитных колебаний, закрепленного на верхней торцевой площадке 3 упругой центральной полости 2, например, вниз, упругий стакан 2, образующий центральную полость, деформируется, демпфирующая жидкость 1 под давлением устремляется в радиальный канал 5 и зaxoдит в кольцевые полости 4 через дросселирующие отверстия с той стороны полостей 4, с которой эти отверстия открыты вентилями 11, 12 для входа жидкости 1, после чего жидкость 1 под давлением движется по полостям 4. Во второй полупериод паразитных колебаний объекта последний идет вверх, давление жидкости 1 в полости 2 и соответственно в радиальных каналах 4 падает, жидкость, вошедшая в каналы 4, пытается выйти из них. Однако выйти обратно через те вентили, через которые она зашла, жидкость не может. Однако так как за счет уменьшения давления жидкости в канале 5 открываются все вентили на выходах из полостей 4, в которые жидкость вошла (напомним, что вентили на входе и выходе каждой полости 4 выполнены с противоположными направлениями пропускания жидкости), то жидкость по каждой из полостей 4 совершает полный кольцевой оборот и опять выходит в канал 5. Далее жидкость в канале 5 опять сжимается и процесс повторяется. Таким образом здесь при виброколебаниях объекта вместе с упругой камерой происходит принудительный процесс непрерывной циркуляции жидкости по всем периферийным кольцевым каналам в различных направлениях, определяемых направлениями пропускания вентилей. Это позволяет даже при сравнительно малых размерах виброопоры многократно увеличить интенсивность движения демпфирующей жидкости и длительность проходимых ею участков пути, включающих дросселирующие отверстия, и тем самым повысить эффективность демпфирования паразитных виброколебаний объекта.

Выполнение виброопоры в виде отдельного изолированного модуля без всякого доступа объекта через элементы его крепления к внутренним упругим элементам конструкции с установкой объекта только на внешней поверхности опоры позволяет значительно повысить надежность предлагаемой конструкции виброопоры. Конструкция опоры сравнительно проста, причем как в изготовлении, так и в сборке, не требует применения специальных и сложных узлов.

Конструкция может быть выполнена как полностью разборной на отдельные элементы (такой вариант здесь предложен), так и с помощью литьевого прессования всего узла с кольцевыми камерами и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА (ВАРИАНТЫ) | 2001 |

|

RU2211386C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2503862C2 |

| Гидравлическая виброопора | 1989 |

|

SU1744324A1 |

| ВИБРООПОРА (ВАРИАНТЫ) | 2022 |

|

RU2787901C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2011 |

|

RU2503861C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1997 |

|

RU2135855C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2006 |

|

RU2313704C1 |

| ВИБРООПОРА | 2011 |

|

RU2466313C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2006 |

|

RU2307267C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2004 |

|

RU2261382C1 |

Изобретение относится к области машиностроения, а именно к упругим устройствам. Сущность изобретения заключается в том, что гидравлическая виброопора содержит упругую герметичную камеру, заполненную демпфирующей жидкостью и разделенную на полости, сообщающиеся между собой через дросселирующие отверстия. Герметичная камера выполнена в виде центральной полости в форме диска с торцевой площадкой для установки виброизолируемого объекта и кольцевых периферийных полостей, ориентированных концентрично центральной полости и связанных с ней через радиальный канал с одной стороны центральной полости дросселирующими отверстиями. Дросселирующие отверстия выполнены попарно с диаметрально противоположных сторон радиального канала в местах его пересечения с каждой кольцевой полостью. Дросселирующие отверстия снабжены вентилями с противоположным направлением пропускания жидкости со стороны радиального канала для каждой вышеуказанной пары дросселирующих отверстий. Техническим результатом является простата изготовления, невысокая стоимость, эффективная защита объектов от толчков и ударов в любом направлении, высокая надежность и большой срок службы. 2 ил.

Гидравлическая виброопора, содержащая упругую герметичную камеру, заполненную демпфирующей жидкостью и разделенную на полости, сообщающиеся между собой через дросселирующие отверстия, отличающаяся тем, что герметичная камера выполнена в виде центральной полости в форме диска с торцевой площадкой для установки виброизолируемого объекта и кольцевых периферийных полостей, ориентированных концентрично центральной полости и связанных с ней через радиальный канал с одной стороны центральной полости дросселирующими отверстиями, выполненными попарно с диаметрально противоположных сторон радиального канала в местах его пересечения с каждой кольцевой полостью, при этом дросселирующие отверстия снабжены вентилями с противоположным направлением пропускания жидкости со стороны радиального канала для каждой вышеуказанной пары дросселирующих отверстий.

| Гидравлическая виброопора | 1989 |

|

SU1744324A1 |

| СИСТЕМА ВИБРОИЗОЛЯЦИИ (ВАРИАНТЫ) | 1998 |

|

RU2152547C1 |

| DE 3824878 A1, 25.01.1990 | |||

| US 4793600 A, 27.12.1988. | |||

Авторы

Даты

2005-05-27—Публикация

2004-02-18—Подача