Изобретение относится к области машиностроения, в частности к гидравлическим виброопорам, применяемым для демпфирования вибраций, создаваемых работающими силовыми агрегатами транспортных средств и стационарных энергетических установок.

Известна гидравлическая виброопора, содержащая заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, снабженной средствами сообщения камер, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной (патент Германии №3526607 А1, МПК F16F 13/00, 29.01.87). Средства сообщений между камерами выполнены в виде полостей и дроссельных каналов, размещенных в разделительной перегородке.

Известная виброопора, обладая достаточной надежностью, не лишена недостатков. В первом полупериоде входного гармонического вибросигнала при направлении нагрузки вертикально вниз рабочая жидкость из верхней камеры вытесняется в нижнюю компенсационную камеру. В процессе дросселирования по каналам разделительной перегородки из верхней рабочей камеры в нижнюю компенсационную жидкость движется по закручивающейся к центру разделительной перегородки спирали, выход которой расположен рядом с центром разделительной перегородки. Движение жидкости по каналу происходит с возрастающим сопротивлением за счет центробежных сил инерции. Это явление приводит к двум следствиям: во-первых, повышающееся сопротивление току жидкости в первом полупериоде снижает линейность характеристики; во-вторых, рабочая жидкость выбрасывается в компенсационную камеру, имея повышенную температуру, которая тем выше, чем больше сопротивление потоку. Высокая температура рабочей жидкости негативно влияет на гибкую резиновую мембрану, повышая с течением времени ее твердость. Нагретые слои рабочей жидкости вследствие большой ее теплоемкости продолжительное время сохраняют повышенную температуру и в результате малой циркуляции и незначительного теплоотвода ускоряют процесс старения резиновой мембраны.

Во втором полупериоде, когда направление внешней нагрузки меняет полярность, начинается обратный процесс дросселирования рабочей жидкости из нижней компенсационной камеры в верхнюю рабочую. При этом всасывание рабочей жидкости происходит в центре разделительной перегородки, и затем она, не взаимодействуя с периферийными областями рабочей жидкости, поступает через окно в заборную полость и далее в рабочую камеру. Поскольку из-за слабой турбулизации в полости компенсационной камеры отсутствует конвективный теплообмен между слоями рабочей жидкости, отвод тепловой энергии разделительной перегородкой малоэффективен. Это приводит к тому, что жидкость, поступающая в рабочую камеру, имеет повышенную температуру. Вследствие этого снижается ее вязкость и динамическая жесткость виброопоры в целом. Поэтому происходит неравномерное гашение вибрации в первом и втором полупериодах входного гармонического вибросигнала. А это означает то, что спектр выходного задемпфированного сигнала обогащается дополнительными высокочастотными гармоническими составляющими, которые не способствуют снижению уровня шума. Конструкция виброопоры не предусматривает ее перестройку на частоты, присутствующие в спектре входного вибросигнала. В конструкторском исполнении данной виброопоры имеется еще один важный недостаток, заключающийся в том, что и в рабочей, и в компенсационной камерах имеются области невозмущенного состояния рабочей жидкости в обоих полупериодах входного гармонического вибросигнала, объем которых по отношению к суммарному объему рабочей и компенсационной камер достигает 50%. Это значительно снижает функциональные возможности виброопоры.

Известна также гидравлическая виброопора, содержащая заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем металлической разделительной перегородкой, выполненной как с периферийной кольцевой полостью и дроссельными каналами, тангенциально примыкающими к ней и камерам, так и с дополнительными дроссельными каналами в ее средней части, сообщающими полость с указанными камерами, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной. В средней части разделительной перегородки выполнены дополнительные дроссельные каналы диффузорного типа, сообщающие камеры и обращенные диффузорами в сторону, противоположную компенсационной камере, периферийная часть которой выполнена торообразной формы и тангенциально примыкающей к этим каналам (Патент РФ №2135855, МПК F16F 5/00, 9/10, опубл. 27.08.99, Бюл. №24).

К недостаткам известной виброопоры можно отнести относительно невысокие долговечность и эффективность виброгашения, шум при работе.

Указанные недостатки объясняются следующим. Нагретая часть рабочей жидкости, поступая через диффузоры в верхнюю рабочую камеру, за счет высокой теплопроводности быстро передает тепло ненагретой вращающейся части жидкости. При этом внутренняя часть эластичной обечайки виброопоры сильно нагревается, понижая ее рабочий ресурс. Так как протяженность диффузоров, в среднем, на порядок меньше, чем тракт "дроссельные каналы - кольцевая полость дроссельные каналы", масса нагретой части жидкости, поступающей через диффузоры, значительно превышает массу охлажденной жидкости, поступающей через дроссельные каналы в рабочую камеру. Этот эффект проявляется наиболее сильно при возрастании амплитуды внешнего вибросигнала, а значит, усиливается негативное воздействие высоких температур на внутреннюю поверхность обечайки.

Во-вторых, в объеме рабочей камеры имеются области с невозмущенными и маловозмущенными состояниями. Например, на границе рабочей камеры с разделительной перегородкой. Наличие внутри гидравлической виброопоры невозмущенных областей рабочей жидкости снижает ее демпфирующие характеристики, поскольку не полностью поглощается энергия колебаний от внешнего источника.

Кроме этого данная виброопора недостаточно эффективно поглощает энергию высокочастотных гармонических составляющих (свыше 500 Гц) входного вибросигнала. В основном поглощение этой энергии происходит за счет структурного демпфирования в обечайке. Но часть ее, иногда значительная, передается от опорной платы на вытеснитель и затем излучается в виде продольных волн в заполненную жидкостью рабочую камеру. Поскольку конвективные и турбулентные потоки в рабочей камере имеют скорости значительно меньше звуковой, то спектральные составляющие вибросигнала свыше 500 Гц поглощаются жесткой перегородкой и передаются на корпус виброопоры, а затем уже в виде изгибных волн распространяются по жестким элементам транспортного средства. Изгибные волны в узлах транспортного средства являются источниками акустического шума. Дроссельные каналы с диффузорами, обращенными в сторону рабочей камеры, прекращают функционировать уже на частотах 200 Гц. Так, например, при входном вибрационном сигнале со среднеквадратичным значением по ускорению 40 м/с2 перемещение опорной платы составит порядка 30 микрон. Учитывая при этом деформацию обечайки в радиальном направлении, составляющую не более 10% от смещения опорной платы, дросселирование рабочей жидкости через каналы с диффузорами прекратится, что снижает эффективность виброгашения.

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является гидравлическая виброопора, выполненная по патенту на полезную модель №42870 от 20.12.2004, Бюл. №35, выбранная в качестве ближайшего аналога (прототипа).

Гидравлическая виброопора содержит заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, имеющей внутреннюю полость, образующую промежуточную камеру, сообщающуюся посредством дроссельных каналов, выполненных в разделительной перегородке, с рабочей и компенсационной камерами, из которых рабочая камера ограничена эластичной обечайкой, а компенсационная - мембраной, и гибкую диафрагму, центральная часть которой размещена в промежуточной камере. В гибкой диафрагме выполнены дроссельные отверстия, расположенные в узлах и пучностях стоячих волн, возникающих при действии входного вибросигнала.

Известная виброопора обладает относительно высокими демпфирующими характеристиками.

Даже при длительной работе виброопоры, когда значительно повышается температура рабочей жидкости и уменьшается ее вязкость, скорость движения жидкости через дроссельные каналы, расположенные в пучностях, возрастает, и усиливается эффект диссипации энергии колебаний. Возникающие на диафрагме стоячие волны способствуют возрастанию конвективной составляющей силы давления, действующей на рабочую жидкость в рабочей и компенсационной камерах. Поэтому все слои рабочей жидкости участвуют в конвективном переносе тепловой энергии, образующейся при демпфировании внешнего вибросигнала, что способствует улучшению динамических характеристик виброопоры в целом.

Однако и это техническое решение имеет недостатки. Главный из них - дроссельные отверстия выполнены и в узлах и в пучностях перегородки. Отверстия, выполненные в узлах, где не происходит перемещения эластичной перегородки, обладают некоторой пропускной способностью, и вследствие этого некоторый объем рабочей жидкости проходит через них, не участвуя в полной мере в создании конвективных потоков.

Кроме того, узловые линии располагаются с равными шагами по радиусу эластичной перегородки в виде концентрических окружностей, а это значит, что данная виброопора настроена лишь на одну собственную резонансную частоту, которая чаще всего должна совпадать с основной гармоникой входного вибросигнала. Более высокочастотные составляющие спектра входного вибросигнала виброопорой не поглощаются. Это приводит к неэффективному гашению акустического шума. Для настройки на другую частоту необходимо менять шаг между концентрическими окружностями, а это требует разборки виброопоры, что технически не всегда осуществимо. Следует учитывать также тот эффект, что в прототипе эффективно гасится только та гармоника в широкополосном спектре входного вибросигнала, на которую настроена виброопора. Нижние и более высокочастотные гармоники спектра не гасятся совсем. В машиностроении, станкостроении часто встречаются ситуации, когда источниками шума и вибрации являются разные узлы машины, а следовательно, генерируется широкополосный спектр. Широкополосным спектром обладают различного рода ударные воздействия.

Техническим результатом заявляемого изобретения является улучшение демпфирующих характеристик во всем рабочем диапазоне частот.

Указанный технический результат достигается тем, что в гидравлической виброопоре, содержащей заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, имеющей внутреннюю полость, образующую промежуточную камеру, сообщающуюся посредством дроссельных отверстий, выполненных в разделительной перегородке, с рабочей и компенсационной камерами, из которых рабочая камера ограничена эластичной обечайкой, а компенсационная - мембраной, размещенную в промежуточной камере гибкую гофрированную диафрагму с дроссельными отверстиями, расположенными в пучностях стоячих волн, возникающих при действии входного вибросигнала, и воздушную камеру, образованную мембраной и поддоном, согласно изобретению в промежуточной камере дополнительно размещена, по крайней мере, одна диафрагма, гофры каждой диафрагмы выполнены в узлах стоячих волн, возникающих при действии входного вибросигнала, при этом суммарная площадь дроссельных отверстий каждой диафрагмы равна суммарной площади дроссельных отверстий верхней или нижней части разделительной перегородки.

Кроме того, центральные отверстия в разделительной перегородке выполнены большего диаметра, чем периферийные, при этом дроссельные отверстия в верхней части разделительной перегородки выполнены тангенциально внутренней поверхности эластичной обечайки, а дроссельные отверстия в нижней части разделительной перегородки выполнены тангенциально внутренней поверхности мембраны.

Размещение в промежуточной камере дополнительных диафрагм, а также выполнение точек перегиба гофров каждой диафрагмы в узлах стоячих волн позволяет не только гасить отдельные гармоники действующего на виброопору широкополосного вибросигнала, но и повысить демпфирующие характеристики в промежуточных между основными гармониками областях, обеспечить более равномерную амплитудно-частотную характеристику по всей ширине спектра рабочего диапазона частот.

При этом использование пакета диафрагм позволяет эффективнее гасить входной вибросигнал за счет дополнительной диссипации энергии в результате создания дополнительных турбулентных потоков в междиафрагменных пространствах, обусловленных взаимовлиянием диафрагм друг на друга в процессе работы виброопоры.

Необходимым условием для эффективной работы виброопоры в случае использования в ней пакета диафрагм является равенство суммарной площади дроссельных отверстий каждой диафрагмы суммарной площади дроссельных отверстий верхней или нижней части разделительной перегородки. При этом исключается возможность образования внутри виброопоры зон, не участвующих в процессе диссипации энергии входного вибросигнала.

Тангенциальная направленность дроссельных отверстий (каналов) обеспечивает дополнительную турбулизацию потока рабочей жидкости. Предположим, что входной вибросигнал в первом приближении является периодической функцией времени. Тогда в продолжение одного периода колебаний основной гармоники давления в верхней рабочей камере и нижней компенсационной однократно меняют свою полярность. Допустим, что в первом полупериоде повышается давление в верхней рабочей камере, а в нижней компенсационной камере оно близко к атмосферному, так как она снизу ограничена эластичной мембраной. Следовательно, вихревые шнуры рабочей жидкости из дроссельных отверстий нижней части разделительной перегородки по касательной траектории действуют на гофрированные элементы эластичной мембраны, создавая при этом дополнительную турбулентность в нижней компенсационной камере, что способствует лучшей диссипации энергии, так как невозмущенных объемов жидкости в нижней камере не остается. Аналогичные процессы происходят во втором полупериоде вибрационного воздействия на виброопору. При этом вихревые шнуры по касательной траектории действуют на внутреннюю поверхность обечайки и также создают дополнительную турбулизацию жидкости в верхней рабочей камере. При этом в промежуточной камере энергия от более крупных масштабов турбулентности передается к более мелким - порядка долей миллиметра и там переходит в тепловую энергию.

Предлагаемое устройство поясняется графическими материалами, где:

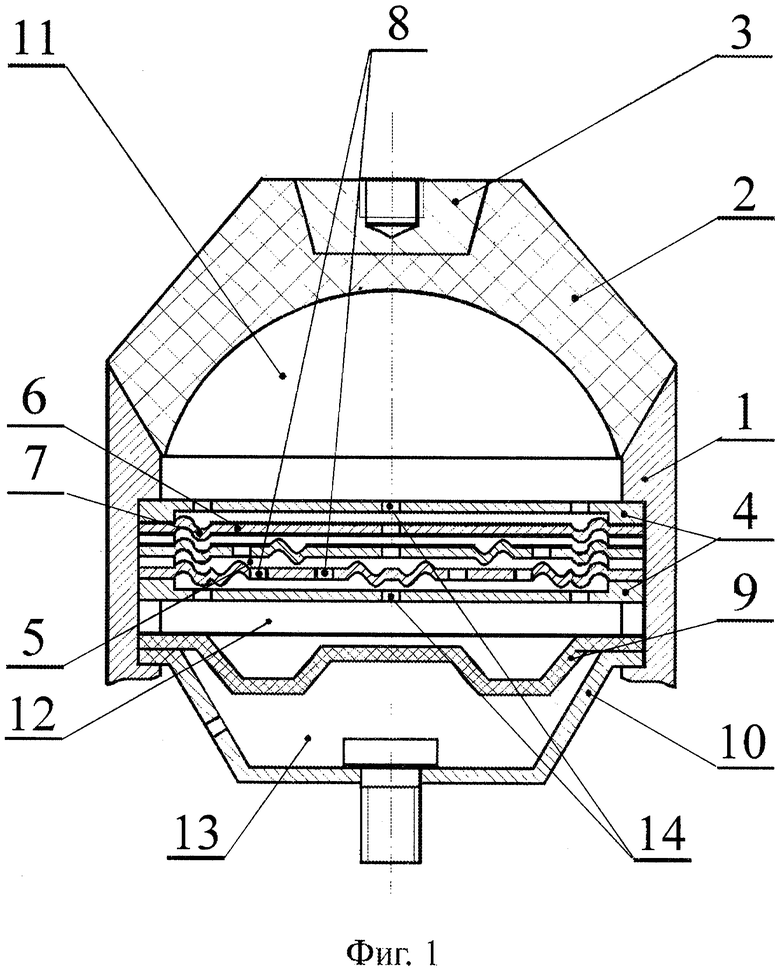

- на фиг.1 представлен общий вид гидравлической виброопоры, в разрезе;

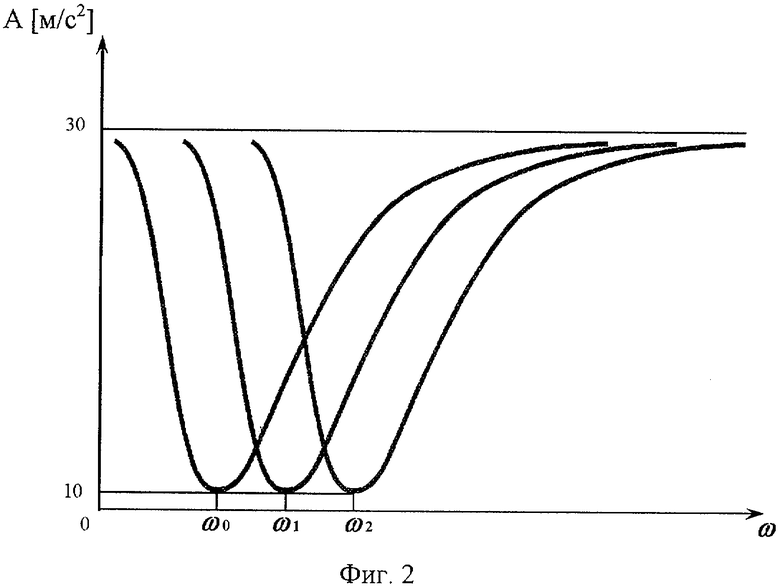

- на фиг.2 представлены фрагменты амплитудно-частотных характеристик, обусловленных использованием пакета диафрагм различной жесткости;

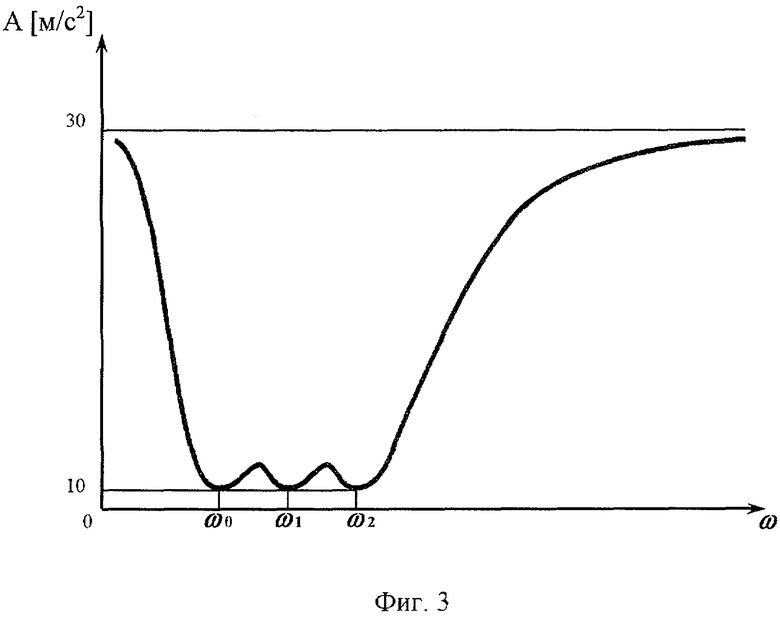

- на фиг.3 представлена результирующая амплитудно-частотная характеристика виброопоры.

Гидравлическая виброопора содержит корпус 1, являющийся основным элементом, к которому крепятся остальные узлы, эластичную обечайку 2, опорную плату 3, на которую устанавливается силовой агрегат. В корпусе 1 закреплена разделительная перегородка 4, имеющая внутреннюю полость, образующую промежуточную камеру 5. В промежуточной камере 5 размещен пакет гофрированных диафрагм 6, настроенных на различные частоты путем соответствующего расположения у них гофров 7 и дроссельных отверстий 8 относительно центральной оси виброопоры. При этом гофры 7 выполнены в узлах, а отверстия 8 в пучностях стоячих волн, возникающих при действии входного вибросигнала. В нижней части корпуса 1 закреплены гофрированная мембрана 9 и поддон 10. Внутренние поверхности эластичной обечайки 2 и корпуса 1, а также верхняя часть разделительной перегородки 4 образуют рабочую камеру 11. Нижняя часть разделительной перегородки 4, а также внутренние поверхности корпуса 1 и гофрированной мембраны 9 образуют компенсационную камеру 12. Гофрированная мембрана 9 и поддон 10 образуют воздушную камеру 13. В разделительной перегородке 4 выполнены дроссельные отверстия 14, причем центральные отверстия выполнены большего диаметра, чем периферийные. В верхней части разделительной перегородки 4 дроссельные отверстия 14 направлены тангенциально к внутренней поверхности обечайки 2, а в нижней - тангенциально гофрам мембраны 9. Внутренние полости гидравлической виброопоры заполнены демпфирующей жидкостью.

Гидравлическая виброопора работает следующим образом.

При воздействии на опорную плату 3 статической нагрузки от установки силового агрегата транспортного средства эластичная обечайка 2 деформируется, и объем рабочей камеры 11 несколько уменьшается. Это вызывает повышение давления демпфирующей жидкости и в компенсационной камере 12, объем которой за счет несжимаемости жидкости увеличивается на ту же величину, что приводит к деформации гофрированной мембраны 9. Вследствие возникшего перепада давлений в рабочей 11 и компенсационной 12 камерах масса жидкости, распределенная в рабочей камере 11, начинает через дроссельные отверстия 14, выполненные в верхней части разделительной перегородки 4, поступать в промежуточную камеру 5. Причем жидкость поступает сразу через несколько дроссельных отверстий 14, расположенных в верхней части перегородки 4. Одно из этих отверстий большего диаметра расположено в центре перегородки, по осевой линии виброопоры, а остальные расположены по периферии перегородки таким образом, что направления их осей тангенциальны к внутренней поверхности обечайки 2. Суммарная пропускная площадь периферийных отверстий соответствует площади одного центрального отверстия в перегородке. Это условие необходимо для создания мощных турбулентных потоков в промежуточной камере 5.

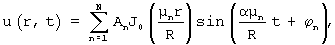

При поступлении рабочей жидкости в промежуточную камеру 5 вследствие турбулентных потоков и переходных процессов в верхней и нижней частях внутренней полости на верхнюю диафрагму 6, входящую в состав пакета, воздействуют знакопеременные стохастические нагрузки. Поскольку на ней имеется всего один гофр 7, расположенный рядом с внутренней поверхностью корпуса 1, то на этой диафрагме 6 имеется только одна узловая линия, соответствующая данному гофру 7. Тогда в центре этой диафрагмы образуется область пучности с одним дроссельным отверстием 8. В случае гармонического входного вибросигнала, действующего на виброопору, частота деформации этой диафрагмы соответствует частоте входного вибросигнала. Через дроссельное отверстие 8 верхней диафрагмы 6, площадь которого должна соответствовать суммарной площади всех отверстий в верхней части разделительной перегородки 4, демпфирующая жидкость поступает в следующую промежуточную полость, расположенную между первой и второй диафрагмами 6. Входной вибросигнал чисто гармоническим никогда не бывает. В его спектре всегда присутствуют высокочастотные гармонические составляющие, причем в некоторых случаях их амплитуда сравнима с основной гармоникой и даже может превышать ее. Это возможно в тех случаях, когда высокочастотный вибросигнал модулирован низкочастотным от другого источника, или при биениях двух высокочастотных вибросигналов. Поэтому расположение гофров 7 на второй диафрагме должно соответствовать той гармонической составляющей входного вибросигнала, которую целесообразно погасить. Допустим, что необходимо кроме основной погасить вторую гармоническую составляющую. Под действием пульсирующего потока демпфирующей жидкости вторая диафрагма начинает изгибаться по закону

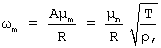

где u(r, t) - величина смещения элементов гибкой диафрагмы, An - амплитуда каждого отдельного колебания. Откуда видно, что свободные радиальные колебания диафрагмы складываются из N числа гармонических колебаний с частотами

где μ=kR, коэффициент k зависит от натяжения диафрагмы, Т - натяжение диафрагмы, ρ - плотность, R - радиус.

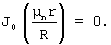

Узловые линии для второй круглой диафрагмы определяются из условия

J0(kr) - функция Бесселя 1-го рода нулевого порядка.

Отсюда следует, что вторая гармоника во входном вибросигнале эффективно гасится тогда, когда на второй диафрагме 6 имеются две узловые линии. Поэтому на второй диафрагме 6 имеется вторая линия гофров 7, расположенная концентрично с первой, расстояние которой от центра равно половине радиуса диафрагмы. Имея две линии концентрично расположенных гофров 7, соответствующих линиям узлов, вторая диафрагма имеет две области пучностей. Первая область пучностей расположена, как и в первой диафрагме, на оси виброопоры, а вторая на расстоянии  от центра. Где R - радиус диафрагмы. Во второй области пучности на второй диафрагме 6 по окружности

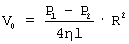

от центра. Где R - радиус диафрагмы. Во второй области пучности на второй диафрагме 6 по окружности  расположены дроссельные отверстия 8, суммарная площадь которых должна равняться площади входных отверстий на верхней части разделительной перегородки 4. Число этих отверстий ограничено условием - радиус отверстия не должен быть меньше толщины диафрагмы. В противном случае, согласно формуле Пуазейля

расположены дроссельные отверстия 8, суммарная площадь которых должна равняться площади входных отверстий на верхней части разделительной перегородки 4. Число этих отверстий ограничено условием - радиус отверстия не должен быть меньше толщины диафрагмы. В противном случае, согласно формуле Пуазейля  , (где R - радиус отверстия, V0 - скорость жидкости на оси отверстия, (Р1-Р2) - разность давлений, l - толщина диафрагмы, η - динамическая вязкость жидкости), скорость потока значительно снизится. Следовательно, уменьшится объем дросселирующей жидкости, повысится жесткость виброопоры в целом и понизятся ее демпфирующие характеристики. Аналогично на третьей диафрагме 6 линии узлов, а следовательно, и гофров 7 можно расположить таким образом, чтобы гасить третью или четвертую гармонику и т.д. При действии на виброопору широкополосного вибросигнала отдельные его гармоники, взаимодействуя друг с другом в пакете диафрагм 6, обеспечивают более равномерную амплитудно-частотную характеристику, представленную на фиг.3.

, (где R - радиус отверстия, V0 - скорость жидкости на оси отверстия, (Р1-Р2) - разность давлений, l - толщина диафрагмы, η - динамическая вязкость жидкости), скорость потока значительно снизится. Следовательно, уменьшится объем дросселирующей жидкости, повысится жесткость виброопоры в целом и понизятся ее демпфирующие характеристики. Аналогично на третьей диафрагме 6 линии узлов, а следовательно, и гофров 7 можно расположить таким образом, чтобы гасить третью или четвертую гармонику и т.д. При действии на виброопору широкополосного вибросигнала отдельные его гармоники, взаимодействуя друг с другом в пакете диафрагм 6, обеспечивают более равномерную амплитудно-частотную характеристику, представленную на фиг.3.

На фиг.2 изображены три амплитудно-частотные характеристики виброопоры с тремя промежуточными диафрагмами, каждая из которых настроена на одну из частот ω0, ω1, ω2. Пусть средний уровень входного вибросигнала 30 м/с2, а выходной на этих частотах 10 м/с2. Тогда коэффициент демпфирования на каждой из этих частот равен  децибел. На фиг.3 представлена результирующая амплитудно-частотная характеристика, из графика которой видно, что частотный диапазон демпфирования увеличился. При этом неравномерность амплитудно-частотной характеристики не превышает одного децибела во всем диапазоне рабочих частот.

децибел. На фиг.3 представлена результирующая амплитудно-частотная характеристика, из графика которой видно, что частотный диапазон демпфирования увеличился. При этом неравномерность амплитудно-частотной характеристики не превышает одного децибела во всем диапазоне рабочих частот.

В первом полупериоде входного вибросигнала, когда демпфирующая жидкость поступает из рабочей камеры 11 через дроссельные отверстия 14 в промежуточную камеру 5 и далее через пакет диафрагм 6 к нижней части разделительной перегородки 4, происходит дальнейшее выбрасывание ее через дроссельные каналы 14 в компенсационную камеру 12, ограниченную снизу гофрированной мембраной 9. Так же, как и в верхней части, в нижней части разделительной перегородки 4 одно дроссельное отверстие 14 выполнено в центре, остальные на периферии, причем направление последних тангенциально к впадинам гофров для обеспечения турбулизации вихревых шнуров и улучшения конвенции в компенсационной камере 12.

Увеличивающийся объем демпфирующей жидкости в компенсационной камере 12 вызывает деформацию гофрированной диафрагмы 9, которая начинает прогибаться вниз.

Во втором полупериоде входного вибросигнала изменяется направление действия силы на опорную плату 3 на противоположное. Объем рабочей камеры 11 увеличивается и демпфирующая жидкость из нижней компенсационной камеры 12 через пакет гофрированных диафрагм 6, помещенных в промежуточной камере 5, поступает в рабочую камеру 11. Этот процесс возможен только при условии, когда давление в рабочей камере 11 понизится до величины, не превышающей 100 кПа. Эта величина давления ниже одной атмосферы. В этом случае все процессы в виброопоре идут в обратном направлении. Для улучшения конвенции в рабочей камере 11 вихревые шнуры, образованные выбросом демпфирующей жидкости из периферийных дроссельных отверстий 14 верхней части разделительной перегородки 4, создают дополнительные крутящие моменты, скользящие относительно внутренней поверхности обечайки 2. Внутренняя поверхность обечайки 2 может иметь форму сферы, эллипсоида или иную поверхность второго порядка.

Таким образом, данное техническое решение позволяет не только эффективнее гасить отдельные гармоники действующего на виброопору широкополосного вибросигнала, но и повысить его демпфирующие характеристики, в том числе и в промежуточных между основными гармониками областях, обеспечить более равномерную амплитудно-частотную характеристику по всей ширине спектра рабочего диапазона частот.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2471098C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2009 |

|

RU2407929C1 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ АМОРТИЗАТОР | 2014 |

|

RU2561610C1 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2018 |

|

RU2695472C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1996 |

|

RU2104424C1 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА И СПОСОБ НАСТРОЙКИ ОПТИМАЛЬНОГО РЕЖИМА ЕЁ РАБОТЫ | 2020 |

|

RU2744257C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1997 |

|

RU2135855C1 |

| Магнитореологический амортизатор | 2015 |

|

RU2645484C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2006 |

|

RU2307963C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2006 |

|

RU2313704C1 |

Изобретение относится к области машиностроения, в частности к гидравлическим виброопорам, применяемым для демпфирования вибраций, создаваемых работающими силовыми агрегатами транспортных средств и стационарных энергетических установок. Гидравлическая виброопора содержит заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой. Разделительная перегородка имеет полость, образующую промежуточную камеру, сообщающуюся посредством дроссельных отверстий с рабочей и компенсационной камерами, из которых рабочая камера ограничена эластичной обечайкой, а компенсационная - мембраной. В промежуточной камере размещена гибкая гофрированная диафрагма с дроссельными отверстиями, расположенными в пучностях стоячих волн, возникающих при действии входного вибросигнала. Гидравлическая виброопора содержит также воздушную камеру, образованную мембраной и поддоном. В промежуточной камере дополнительно размещена, по крайней мере, одна диафрагма, гофры каждой диафрагмы выполнены в узлах стоячих волн, возникающих при действии входного вибросигнала, при этом суммарная площадь дроссельных отверстий каждой диафрагмы равна суммарной площади дроссельных отверстий верхней или нижней части разделительной перегородки. Кроме того, центральные отверстия в разделительной перегородке выполнены большего диаметра, чем периферийные, при этом дроссельные отверстия в верхней части разделительной перегородки выполнены тангенциально внутренней поверхности эластичной обечайки, а дроссельные отверстия в нижней части разделительной перегородки выполнены тангенциально внутренней поверхности мембраны. Изобретение улучшает демпфирующие характеристики во всем рабочем диапазоне частот. 1 з.п. ф-лы, 3 ил.

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1997 |

|

RU2135855C1 |

| Устройство коррекции шкалы времени | 1988 |

|

SU1525932A1 |

| УПРУГАЯ ФУТЕРОВКА | 0 |

|

SU209682A1 |

Авторы

Даты

2007-09-27—Публикация

2006-03-28—Подача