Изобретение относится к технологии машиностроения, к устройствам для формообразования наружных резьб пластическим деформированием, в частности к накатыванию наружных резьб средних и крупных размеров в заготовках из высокопластичных материалов.

Известные устройства и инструмент для накатывания наружных резьб [1] не позволяют получать прямоугольные (с углом профиля менее 5° ), крупные трапецеидальные и т.п. резьбы.

Известен способ накатывания резьб с использованием одного из известных технических средств: специализированный резьбонакатный станок, стан поперечно-винтовой прокатки, тангенциальную или радиальную резьбонарезную головку, устанавливаемую на универсальном станке или автомате и имеющую в качестве инструмента накатывающие ролики с винтовой многозаходной резьбой [2]. Способ осуществляется путем относительного движения инструмента, имеющего на рабочей части винтовую резьбовую поверхность, и заготовки в перпендикулярном ее оси направлении и взаимосогласованного их вращения, включает определение диаметра Dи используемого для накатывания инструмента в соответствии с диаметром заготовки dз под накатывание и числом заходов резьбы инструмента k, причем определение диаметра инструмента осуществляют также с учетом глубины внедрения инструмента fв в материал заготовки и величины упругой радиальной деформации инструмента Wу при накатывании согласно зависимости

Dи=(dз-fв)k+2Wу.

Известный способ, осуществляемый с помощью известных инструментов для накатывания наружных резьб, не позволяет получать прямоугольные (с углом профиля менее 5° ), крупные трапецеидальные, упорные и т.п. резьбы.

Задачей изобретения является обеспечение возможности накатывания прямоугольных, крупных трапецеидальных и других резьб, а также повышение производительности и качества обработки резьбовых поверхностей.

Поставленная задача решается предлагаемым устройством для накатывания крупных наружных резьб пластическим деформированием металла, содержащим резьбонакатные ролики, причем оно имеет два пуансона, резьбонакатные ролики в количестве не менее трех, установлены с возможностью принудительного вращения и соединены между собой жесткой кинематической связью, ролики имеют многозаходную резьбу с профилем, соответствующим профилю накатываемой резьбы, а пуансоны выполнены с подпятниками на упорных подшипниках и установлены с возможностью воздействия на торцы заготовки навстречу друг другу, с обеспечением ее деформации, причем один из пуансонов выполнен в виде плавающего упора с возможностью компенсации осевого перемещения заготовки, при этом диаметр резьбонакатных роликов подобран исходя из условия сообщения роликами заготовке осевого перемещения только в направлении плавающего упора по формуле

Dнар=(kрол/kзаг)dзаг,

где Dнар - наружный диаметр резьбонакатных роликов, мм;

kрол - количество заходов резьбы на ролике, определяется конструктивно, исходя из необходимой прочности роликов и параметров резьбонакатного оборудования;

kзаг - количество заходов резьбы на накатываемой заготовке;

dзаг - диаметр заготовки, равный внутреннему диаметру накатываемой резьбы, мм.

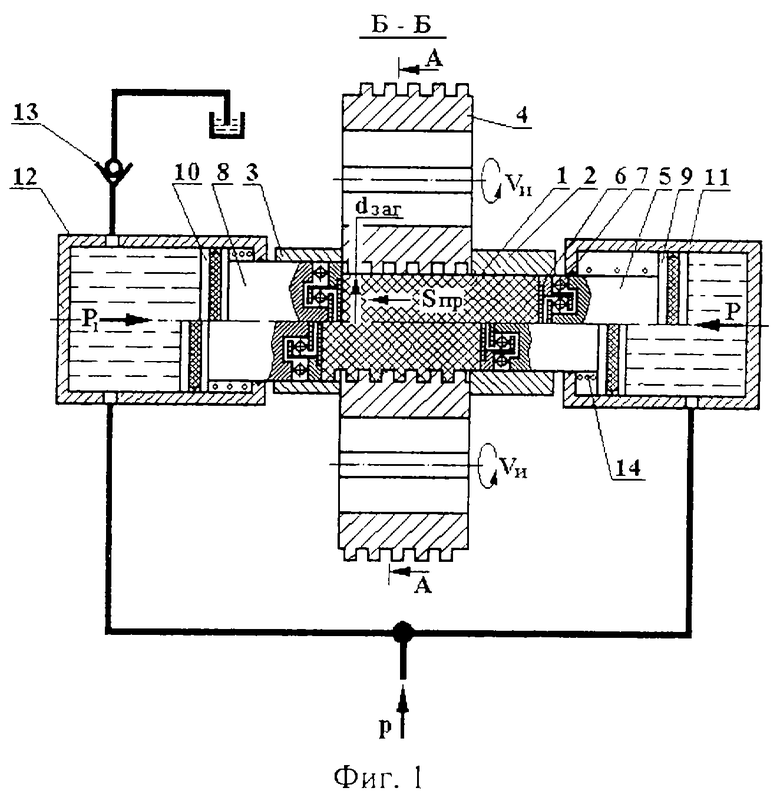

На фиг.1 приведена схема изготовления наружных резьб пластическим деформированием металла с использованием предлагаемого устройства, частичный продольный разрез Б-Б на фиг.2, на верхней половине фиг.1 изображена заготовка до накатывания резьбы, а на нижней половине - после; на фиг.2 - разрез А-А на фиг.1, на верхней половине фиг.2 изображена заготовка до накатывания резьбы, а на нижней половине - после.

Предложенное устройство предназначено для накатывания крупных и средних размеров наружных трапецеидальных, прямоугольных, упорных и т.п. резьб пластическим деформированием металла.

Цилиндрическая заготовка 1, диаметр которой равен dзаг внутреннему диаметру накатываемой резьбы, устанавливается во втулках 2 и 3 между несколькими, минимум тремя, роликами 4, имеющими многозаходную резьбу с профилем, соответствующим профилю накатываемой резьбы и направлением, противоположным направлению накатываемой резьбы.

Резьбовые ролики 4 принудительно вращаются и имеют жесткую кинематическую связь между собой, обеспечивающую равную угловую скорость Vи вращения всех роликов (на фиг.1-2 не показана).

Оси вращения роликов 4 и заготовки 1 параллельны.

Угол поворота роликов 4 предварительно выставлен по шаблону, представляющему собой деталь с резьбой, соответствующей накатываемой резьбе, таким образом, чтобы выступы резьбы роликов 4 попадали во впадины резьбы шаблона.

Диаметр резьбонакатных роликов рассчитывается по формуле

Dнар=(kрол/kзаг)dзаг,

где Dнap - наружный диаметр резьбонакатных роликов;

kрол - количество заходов резьбы на ролике, определяется конструктивно, исходя из необходимой прочности роликов и параметров резьбонакатного оборудования;

kзаг - количество заходов резьбы на накатываемой заготовке;

dзаг - диаметр заготовки, равный внутреннему диаметру накатываемой резьбы.

Заготовка 1 имеет возможность свободно вращаться вокруг собственной оси за счет сил трения благодаря вращению роликов 4. На правый торец заготовки 1, согласно фиг.1, осуществляется воздействие пуансоном 5 с силой Р через подпятник 6 и упорный подшипник 7. Для того чтобы компенсировать осевую силу Р, левый торец поджимается плавающим упором 8 с силой P1=P, также через подпятник и упорный подшипник. Пуансон 5 и плавающий упор 8 являются штоками поршней 9 и 10 гидроцилиндров 11 и 12 соответственно.

Бесштоковые полости гидроцилиндров 11 и 12 подключены к гидросистеме параллельно таким образом, что давление жидкости в данных полостях одинаково. Диаметры поршней 9 и 10 гидроцилиндров 11 и 12 равны, что обеспечивает равенство сил Р и P1. Бесштоковая полость гидроцилиндра 12 имеет вывод на слив через клапан 13, срабатывающий, если давление в гидроцилиндре 12 превысит величину

p=P1/F1·ζ,

где F1 - площадь поршня 10 гидроцилиндра 12;

ζ - КПД гидроцилиндра 12.

Диаметр резьбонакатных роликов 4 подбирается таким образом, чтобы ролики 4 сообщали заготовке 1 осевое перемещение Sпр только в направлении плавающего упора 8.

Накатывание резьбы предлагаемым устройством происходит следующим образом.

Роликам 4 сообщается вращательное движение Vи. Одновременно в бесштоковые полости гидроцилиндров 11 и 12 подается жидкость под давлением “р”. Под действием сил Р и P1 заготовка 1 начинает деформироваться, увеличиваясь в диаметре. Выдавливание металла в осевой зазор между подпятником 6 и цилиндрической втулкой 2 вследствие значительного увеличения контактных сил трения не происходит. Металл под давлением заполняет впадины резьбы роликовой матрицы. Выступы резьбы роликов 4 препятствуют течению металла заготовки 1 в радиальном направлении и формируют впадины резьбы на накатываемой заготовке 1. При этом за счет сил трения между заготовкой 1 и вращающимися роликами 4 ей также сообщается вращательное движение V3. Таким образом, на заготовке формируется винтовой профиль накатываемой резьбы.

Поскольку угол подъема резьбы на роликах 4 на всем протяжении формирования резьбы будет больше, чем на заготовке 1, при вращении роликов по часовой стрелке (при накатывании правой резьбы) или против часовой стрелки (при накатывании левой резьбы) заготовка 1 будет вывинчиваться из роликов 4, т.е. получать осевое перемещение Sпр в направлении плавающего упора 8. Как только торец заготовки 1 начнет давить на плавающий упор 8, давление в гидроцилиндре 12 превысит величину “р”, что вызовет срабатывание клапана 13. Жидкость из гидроцилиндра 12 начнет уходить на слив, и плавающий упор 8 начнет смещаться, компенсируя осевое перемещение заготовки 1.

Как только на заготовке будет сформирован полный профиль резьбы, жидкость из гидроцилиндров 11 и 12 отводится на слив, пуансон 5 и ролики 4 отводятся от заготовки 1 и она извлекается. Пуансон 5 и упор 8 разводятся с помощью пружин 14, которые расположены в штоковой полости гидроцилиндров.

Предлагаемое устройство позволяет накатывать относительно короткие резьбы (с отношением длины к диаметру не более 5), например, прямоугольные, упорные и крупные трапецеидальные. В качестве оборудования для реализации предлагаемого способа могут использоваться гидравлические прессы, оснащенные специальными резьбонакатными приспособлениями.

Пример. Накатывали винт домкрата с упорной резьбой S36× 6-7h ГОСТ 10177-82 длиной 150 мм из стали 45, диаметром заготовки 25,5 мм на гидравлическом прессе, оснащенном специальным резьбонакатным устройством в виде резьбонакатной роликовой матрицы. Роликам диаметром 102 мм, имеющим 4 захода резьбы, сообщали вращательное движение Vи=15 м/мин.

Технико-экономические преимущества использования предлагаемого устройства состоят в следующем: повышается производительность труда на операции резьбонакатывания, повышается стойкость инструмента и улучшается качество резьбы.

Испытаниями установлено, что производительность труда на операции резьбонакатывания предлагаемым устройством повышается в 2... 3 раза, размеры разьбы стабильны и соответствуют 6... 7 степени точности, стойкость инструмента повышается в 1,5... 2 раза, шероховатость поверхности улучшается на 1... 2 класса.

Источники информации

1. Якухин В.Г., Ставров В.А. Изготовление резьб. Справочник. М.: Машиностроение, 1989. С.18.

2. Патент РФ 2058847, МКИ 6 В 21 Н 3/04. Способ накатывания резьбы. / Хостикоев М.З. Заявка №93031977/08; заявл. 16.06.93. опубл. 27.04.96. Бюл. №12 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253534C1 |

| ОСЦИЛЛИРУЮЩИЕ РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2277990C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ | 2004 |

|

RU2252845C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2004 |

|

RU2252101C1 |

Изобретение относится к технологии машиностроения, к устройствам для формообразования наружных резьб пластическим деформированием, в частности к накатыванию наружных резьб средних и крупных размеров в заготовках из высокопластичных материалов. Задача изобретения – обеспечение возможности накатывания прямоугольных, трапецеидальных и других резьб, повышение производительности и качества обработки резьбовых поверхностей. Устройство снабжено резьбонакатными роликами и пуансонами, при этом резьбонакатные ролики в количестве не менее трех соединены между собой жесткой кинематической связью и получают принудительное вращение. Ролики имеют многозаходную резьбу с профилем, соответствующим профилю накатываемой резьбы, а пуансоны в количестве двух штук снабжены подпятниками на упорных подшипниках и воздействуют на торцы заготовки навстречу друг другу, деформируя ее. Один из пуансонов является плавающим упором, позволяющим компенсировать осевое перемещение заготовки. Диаметр резьбонакатных роликов подбирается таким образом, чтобы ролики сообщали заготовке осевое перемещение только в направлении плавающего упора, и регламентируется математической зависимостью. Изобретение обеспечивает повышение производительности в 2...3 раза, точность и стабильность размеров резьбы, повышение стойкости инструмента в 1,5...2 раза, шероховатости поверхности на 1...2 класса. 2 ил.

Устройство для накатывания крупных наружных резьб пластическим деформированием металла, содержащее резьбонакатные ролики, отличающееся тем, что оно имеет два пуансона, резьбонакатные ролики в количестве не менее трех установлены с возможностью принудительного вращения и соединены между собой жесткой кинематической связью, ролики имеют многозаходную резьбу с профилем, соответствующим профилю накатываемой резьбы, а пуансоны выполнены с подпятниками на упорных подшипниках и установлены с возможностью воздействия на торцы заготовки навстречу друг другу с обеспечением ее деформации, причем один из пуансонов выполнен в виде плавающего упора с возможностью компенсации осевого перемещения заготовки, при этом диаметр резьбонакатных роликов подобран исхода из условия сообщения роликами заготовке осевого перемещения только в направлении плавающего упора по формуле

где Dнap - наружный диаметр резьбонакатных роликов, мм;

kрол - количество заходов резьбы на ролике, определяемое конструктивно исходя из необходимой прочности роликов и параметров резьбонакатного оборудования;

kзаг - количество заходов резьбы на накатываемой заготовке;

dзаг - диаметр заготовки, равный внутреннему диаметру накатываемой резьбы, мм.

| RU 2058847 C1, 27.04.1996 | |||

| RU 2000118451 A, 27.08.2002 | |||

| 1971 |

|

SU429876A1 | |

| DE 3300029 A, 05.07.1984. | |||

Авторы

Даты

2005-06-10—Публикация

2004-02-17—Подача