Изобретение относится к технологии машиностроения, к обработке металлов давлением и резанием, в частности к комбинированному формообразованию внутренних резьб пластическим деформированием - накатыванием и тонким растачиванием с использованием импульсной нагрузки на инструмент.

Известен способ изготовления внутренних резьб пластическим деформированием металла вращающимся метчиком с резьбовыми деформирующими элементами с открытым контуром, снабженный участками с замкнутым контуром и стружечными канавками, образующими участки, работающие методом снятия стружки, при этом стружечные канавки расположены на всей рабочей части, а участки с замкнутым контуром выполнены на части ширины пера, начинающейся у режущей кромки и составляющей примерно 0,15-0,2 D, где D - номинальный диаметр метчика [1].

Известный способ отражает прогрессивную тенденцию концентрации операций, однако, не использует всех возможностей повышения точности обработки, вытекающей из физической сущности растачивания металла при его пластической деформации.

Задачей изобретения является расширение технологических возможностей изготовления крупных трапецеидальных, упорных и др. внутренних резьб на заготовках из материалов с пониженной пластичностью путем повышения глубины упрочнения комбинированной деформирующе-режущей обработки, где режущая обработка служит для удаления разрушаемого волнообразованием при пластическом деформировании наиболее дефектного поверхностного слоя, повышение степени упрочнения и снижение высоты микронеровностей обрабатываемой поверхности, используя импульсную нагрузку при передачи крутящего момента на метчик, позволяющую увеличить контактную выносливость, производительность, КПД и снизить энергоемкость процесса.

Поставленная задача решается предлагаемым способом изготовления внутренних резьб пластическим деформированием металла вращающимся метчиком с резьбовыми деформирующими элементами с открытым контуром и снабженный участками, работающие методом снятия стружки, при этом внутренний диаметр резьбы метчика на участке заборного конуса меньше внутреннего диаметра, установленного ГОСТом, на удвоенную величину дефектного поверхностного слоя, образующегося на вершине витка накатываемой резьбы, причем участки, работающие методом снятия стружки, снабжены резцами, установленными на последнем витке заборного конуса и первом витке калибрующей части и формируют плоскосрезанную вершину профиля накатываемой резьбы, а режущие кромки располагают в зоне образования волны пластически деформируемого металла с возможностью полного срезания волны, при этом метчик имеет продольное центральное отверстие и поперечные отверстия с возможностью принудительной подачи смазочно-охлаждающей жидкости под давлением в зону резания на переднюю поверхность резцов, кроме того, устройство привода вращения метчика снабжено обгонной муфтой, состоящей из обоймы, ступицы и роликов, при этом ступица жестко и неподвижно закреплена на шпинделе привода, а обойма подвижно на подшипниках установлена на ступице и снабжена наклонными к продольной оси шлицами, расположенными на наружной поверхности, которые взаимодействуют с наклонными шлицами шлицевого отверстия втулки, охватывающей обойму и по скользящей посадке установленной в корпусе привода на направляющих шпонках, с возможностью возвратно-поступательного движения, что позволяет импульсно увеличивать скорость вращения шпинделя под действием импульсной продольной силы и пружины сжатия.

Особенности способа изготовления внутренних разьб поясняются чертежами.

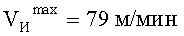

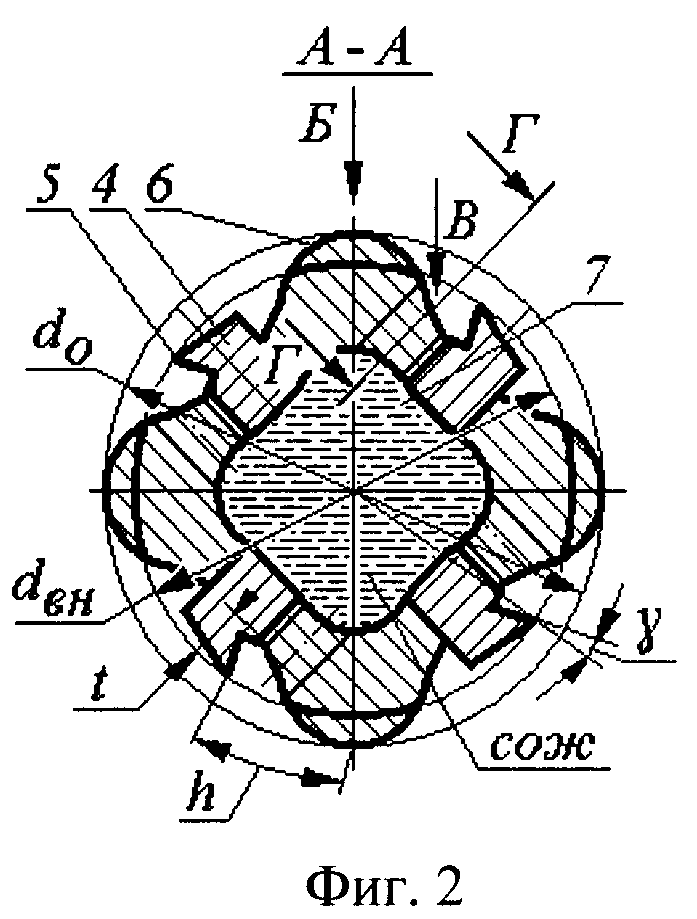

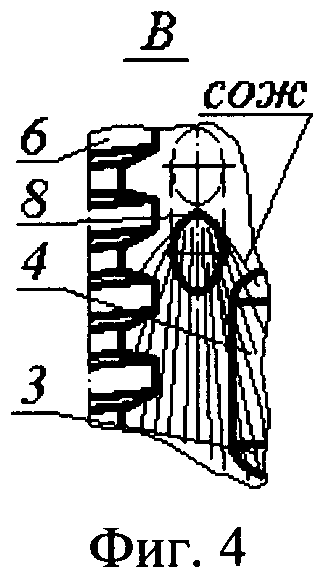

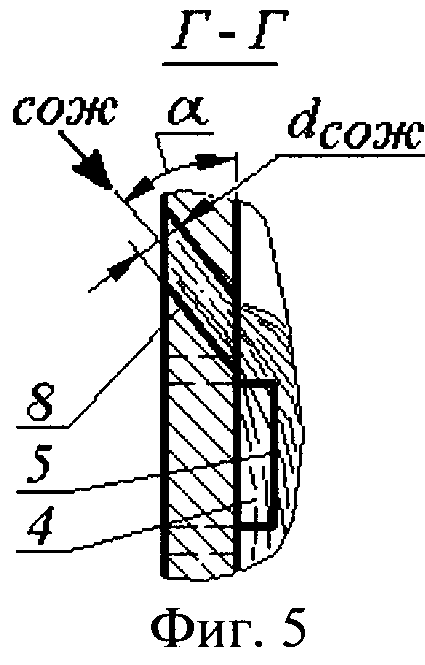

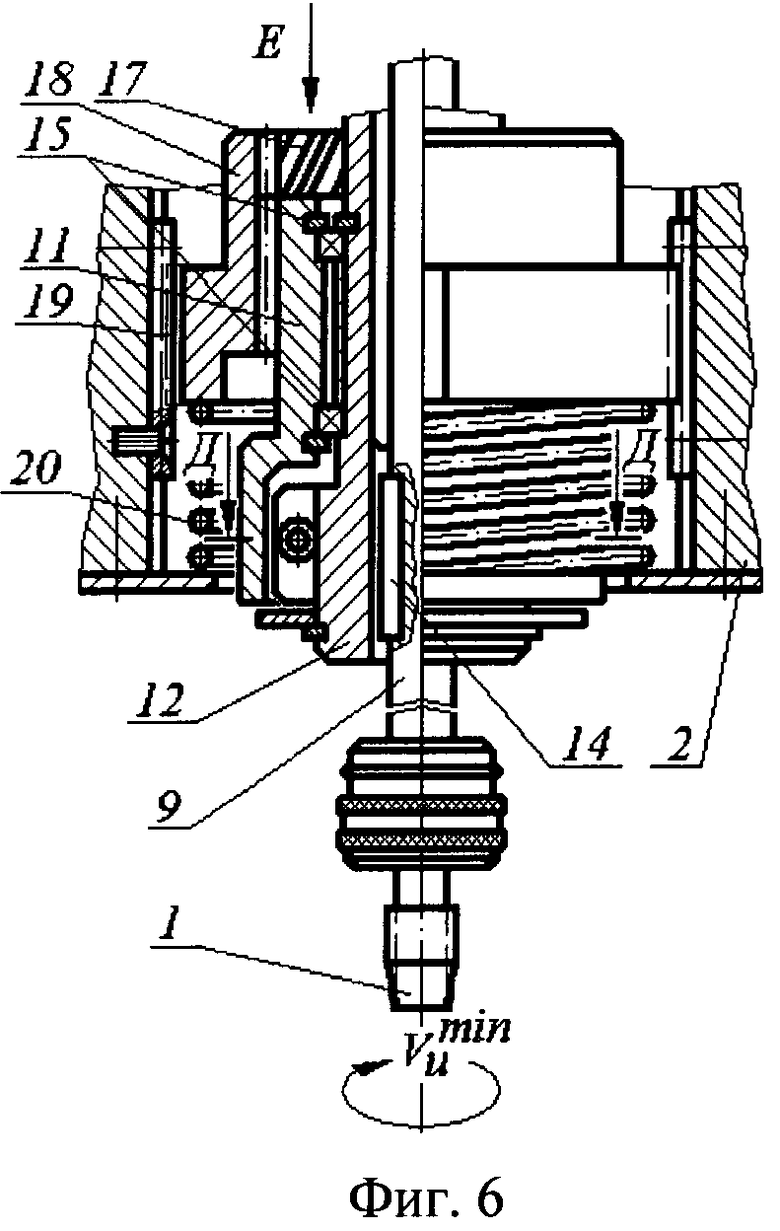

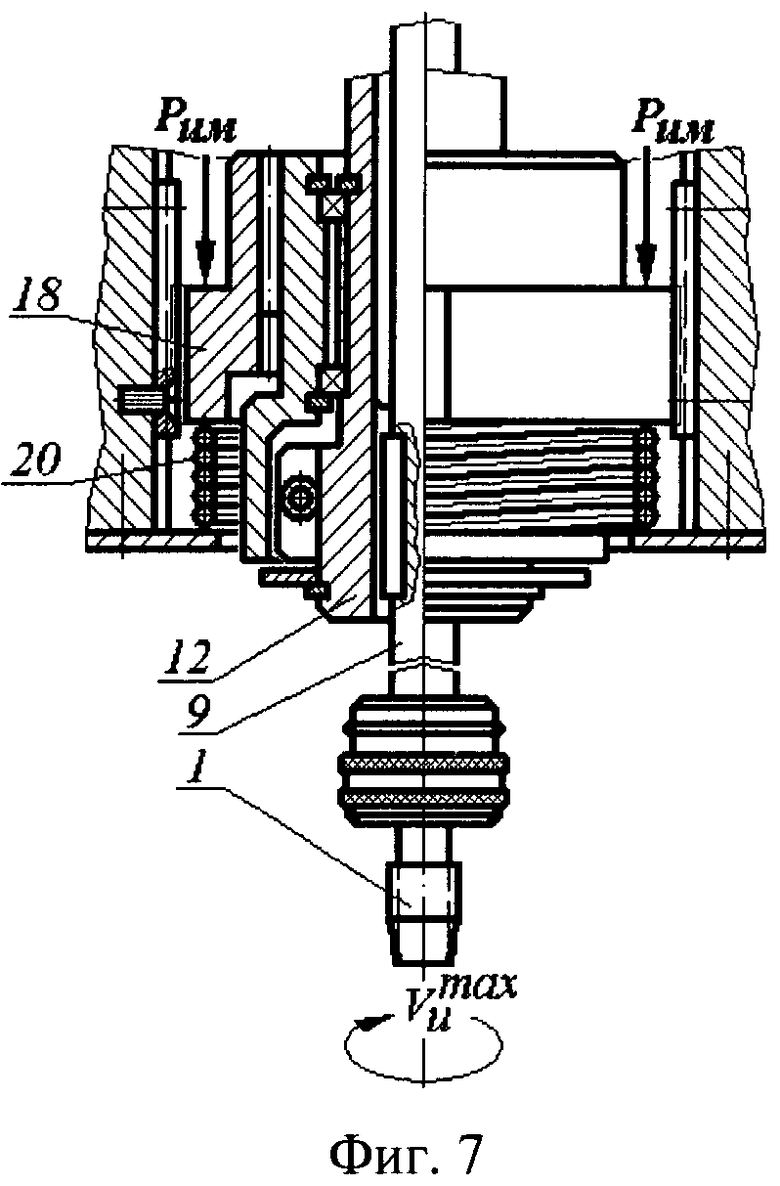

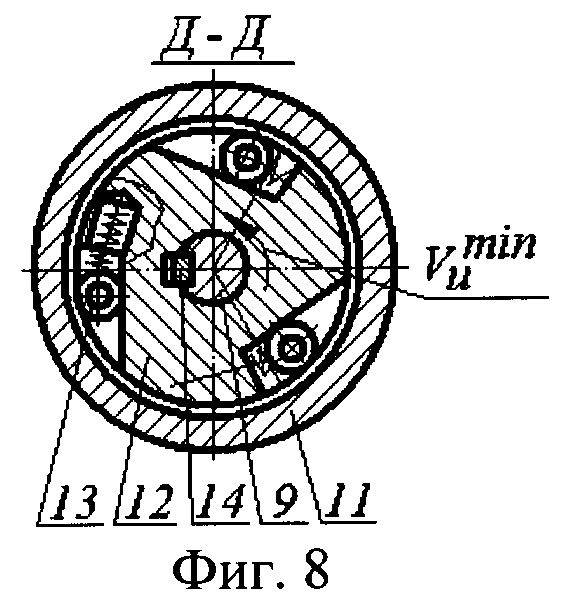

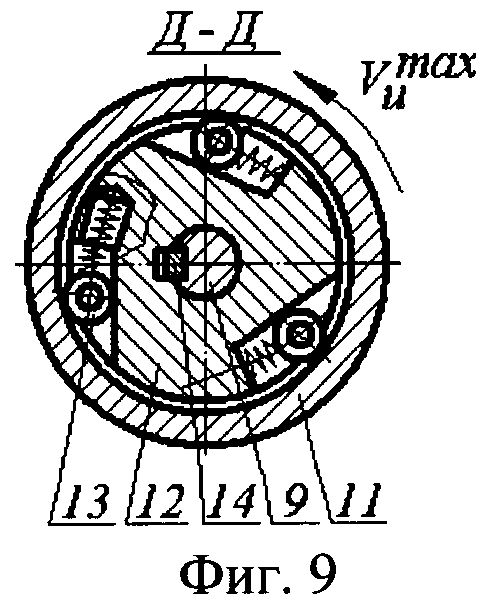

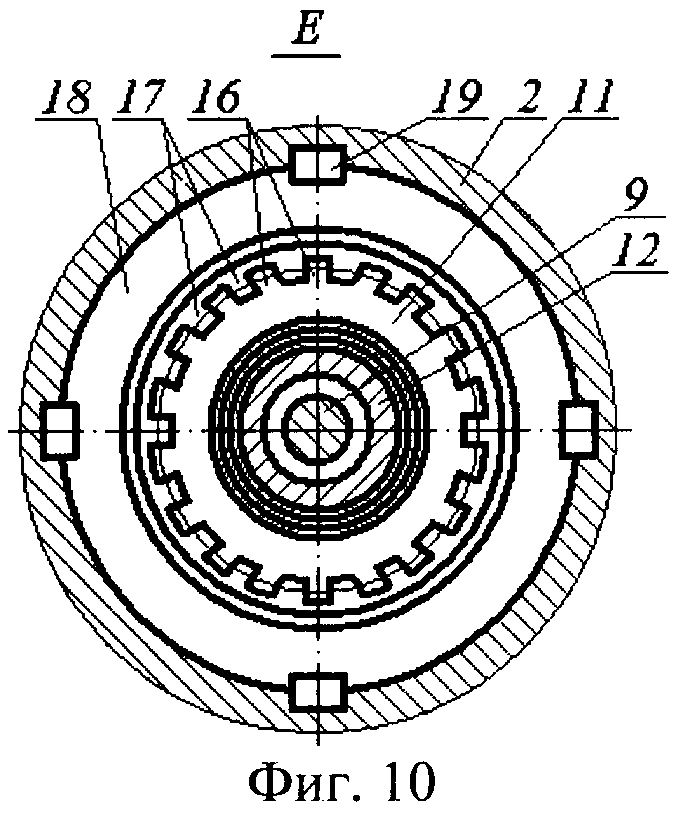

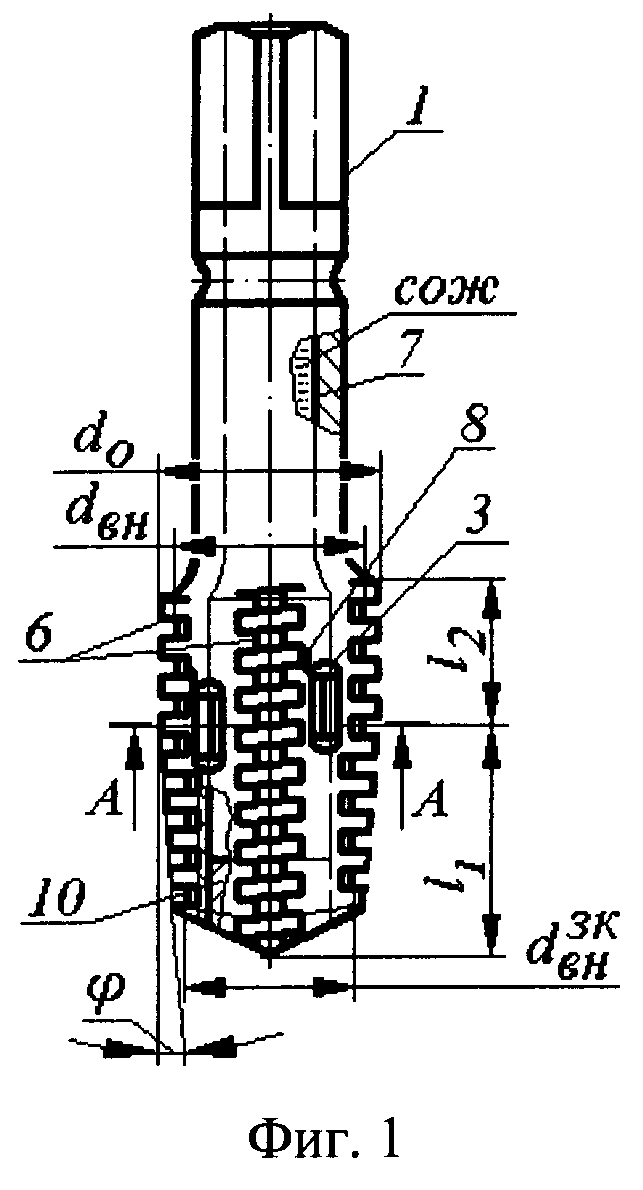

На фиг.1 представлена конструкция метчика, реализующего предлагаемый способ, для накатывания с одновременным растачиванием крупной трапецеидальной резьбы, общий вид; на фиг.2 - поперечный разрез по А-А на фиг.1; на фиг.3 - вид по Б на фиг.2; на фиг.4 - вид по В на фиг.2; на фиг.5 - сечение по Г-Г на фиг.2; на фиг.6 - общий вид устройства, реализующего предлагаемый способ, привода импульсного накатывания с одновременным растачиванием крупной трапецеидальной резьбы метчиком, частичный продольный разрез; на фиг.7 - общий вид устройства в рабочем положении при действии импульсной силы Рим; на фиг.8 - поперечный разрез по Д-Д на фиг.6; на фиг.9 - поперечный разрез по Д-Д на фиг.6, обгонная муфта при действии импульсной силы Рим; на фиг.10 - вид по Е на фиг.6.

Предлагаемый способ предназначен для изготовления внутренних резьб пластическим деформированием металла вращающимся метчиком с резьбовыми деформирующими элементами с открытым контуром и снабженный участками, работающие методом снятия стружки, т.е. тонким растачиванием вершин внутренней резьбы с целью удаления разрушаемого волнообразованием при пластическом деформировании наиболее дефектного поверхностного слоя, чем исключается разрушение поверхности даже при накатывании с большими натягами, с использованием импульсной нагрузки при передачи крутящего момента на метчик.

Способ реализуется с помощью устройства, состоящего из резьбонакатного метчика 1 с резьбовыми деформирующими элементами с открытым контуром и участками, работающими методом снятия стружки, и привода 2 импульсного вращения метчика.

Особенностью способа является получение резьбы резьбонакатным метчиком 1, имеющим участки 3, работающие методом снятия стружки. Эти участки снабжены резцами 4 с режущими кромками 5. Режущая кромка 5 резца 4 расположена на последнем витке заборного конуса l1 метчика и на первом витке калибрующей части l2. Участки с резцами находятся во впадинах между перьями 6 метчика. На фиг.1-3 изображен метчик с четырехгранной формой поперечного сечения рабочей части и имеющий четыре пера 6. Такую форму (см. [2], рис. 3.36,в) предварительно получают на затыловочных станках, резьба на метчике нарезается без затылования. В некоторых случаях рекомендуется профиль заготовки метчика в поперечном сечении образовывать штамповкой (см. [2], рис.3.36,г; с.226-235), с последующим шлифованием резьбы.

Внутренний диаметр dВН резьбы метчика на участке заборного конуса l1 выполнен меньше внутреннего диаметра, установленного ГОСТом, на удвоенную величину дефектного поверхностного слоя, образующегося на вершине витка накатываемой резьбы (см. ниже). Конструкция и размеры традиционных бесстружечных метчиков для накатывания метрических резьб устанавливаются ГОСТами: 18839-73, 18840-73, 18841-73, 18842-73, 18843-73, 18844-73.

Резцы 4 режущих участков 3 крепятся в пазах корпуса, расположенных во впадинах между перьями 6. Резцы могут быть установлены:

неподвижно - без возможности регулирования вылета режущей кромки и вершины резца и настройки на диаметр dВН, например, припаиванием и др. (см. фиг.2-4);

с возможностью регулирования вылета режущей кромки и вершины резца в размер dBH, например, механическим креплением пластин твердого сплава (не показан) и др. известными способами.

С целью снижения сил резания, повышения стойкости резцов и повышения качества обрабатываемой поверхности резцы имеют оптимальные передний γ и задний углы.

Режущие кромки 5 служат для удаления разрушаемого волнообразованием при пластическом деформировании наиболее дефектного поверхностного слоя, образующегося на вершине витка накатываемой резьбы, и формируют плоскосрезанный профиль внутреннего диаметра накатываемой резьбы.

Режущие кромки 5 расположены в зоне образования волны пластически деформируемого металла с возможностью полного срезания волны от вершины до наружного диаметра накатываемой резьбы.

Режущие кромки расположены на последнем витке заборного конуса l1, когда профиль витка почти полностью сформировался, и на первом витке калибрующей части l2 на внутреннем диаметре dВН метчика, равным наружному диаметру накатываемой внутренней резьбы заготовки.

С целью эффективного накапливания дефектного поверхностного слоя, располагающегося на вершине профиля накатываемой резьбы в зоне заборного конуса, с последующим гарантированным удалением его, выполняем внутренний диаметр резьбы метчика на участке заборного конуса меньше внутреннего диаметра, установленного ГОСТом, на удвоенную величину дефектного поверхностного слоя, образующегося на вершине витка накатываемой резьбы.

Режущие кромки располагаем в зоне образования волны пластически деформируемого металла с возможностью полного срезания волны от вершины до наружного диаметра накатываемой резьбы и на расстоянии h в поперечном направлении от продольного сечения с полным контуром резьбы, зависимым от механических свойств металла и параметров обработки (см. фиг.2).

При внедрении в заготовку витков заборного конуса метчика металл из впадин накатываемой резьбы на заготовке выдавливается и формируются выступы, с приложением больших усилий к деформирующему метчику. Пластическое деформирование под действием больших усилий вызывает волнообразование, причем на вершине волны происходит ужесточение показателя напряженного состояния, а следовательно, снижения запаса пластичности металла, что приводит к разрушению поверхностного слоя ([3] гл. 4 и 5).

Исключить возможность разрушения поверхностного слоя при накатывании с большими натягами и управлять пластическим волнообразованием возможно несколькими способами ([3] с.272…277). Наиболее исследованным в настоящее время является срезание части пластической волны - размерное совмещенное накатывание и тонкое растачивание.

Сущность его заключается в том, что в зону образования волны вводят режущие кромки, расположенные на внутренней поверхности витков резьбы метчика. Режущие кромки срезают выдавленный металл толщиной, подверженной пластическому волнообразованию. Первые режущие кромки, расположенные во впадинах между перьями, на последнем витке заборного конуса подрезают волну на ее полную толщину. Последующие режущие кромки, расположенные на первом витке калибрующей части, зачищают вершины накатываемых витков резьбы, которые проходят калибрование и окончательное формирование резьбы.

В принципе предлагаемое размерное совмещенное накатывание и тонкое растачивание отличается от традиционных методов обработки, основанных на последовательной работе метчика и резца, следующими признаками:

- при подрезании волны на вершинах внутренней резьбы удаляется наиболее дефектный слой, чем исключается возможность дальнейшего разрушения поверхности даже при резьбонакатывании с большими натягами;

- возможность в более широких пределах, чем при обычных методах резьбонакатывания, управлять параметрами поверхностного слоя;

- наряду с традиционными технологическими факторами резьбонакатывания - скоростью, подачей, натягом и другими - совмещенная обработка имеет дополнительный технологический фактор - точность настройки режущей кромки, т.е. разность диаметра, полученного резанием, и окончательно полученным диаметром dВН внутренней резьбы.

Обработка предлагаемым способом отличается от обычного резьбонакатывания своеобразной схемой удаления припуска, расположенного на вершине профиля раскатываемой резьбы, предопределяющей особенность формирования параметров упрочнения.

Эта особенность заключается в том, что часть поверхностного слоя во внеконтактной зоне волны накапливает деформацию лишь до встречи с режущей кромкой. Затем эта часть поверхностного слоя, имеющая наибольшую поврежденность, срезается, и в контакт с резьбонакатным инструментом вступает нижерасположенный слой. В связи с этим на обработанной поверхности вершин витков не обнаруживается следов разрушения даже при значительных натягах.

Другой отличительной особенностью обработки предлагаемым способом является формирование размеров очага деформации по геометрическому подобию в более широком интервале варьирования технологических факторов, чем обычное резьбонакатывание.

Подрезка волны способствует существенному увеличению поверхностно-упрочненного слоя при одинаковых размерах резьбонакатных метчиках, а следовательно, одинаковых силах обработки.

При конструировании метчика, реализующего предлагаемый способ, особое внимание было уделено размерам канавок перед передней поверхностью резцов, куда первоначально попадает срезанная стружка. На величину вылета t резца (см. фиг.2), т.е. глубину стружечной канавки, влияет толщина и форма снимаемой стружки, ее усадка, количество и расположение. Стружка должна свободно располагаться в стружечных канавках и впадинах между перьями метчика и вымываться смазочно-охлаждающей жидкостью (СОЖ), обязательно подаваемой под давлением в зоны резания и пластического деформирования, иначе стружка будет попадать под деформирующие витки метчика, что приведет к браку изготовляемых изделий, к заклиниванию и поломке метчика.

Способ осуществляется метчиком, изготовленным пустотелым, имеет продольное центральное отверстие 7 и поперечные отверстия 8 с возможностью принудительной подачи СОЖ под давлением в зону резания на переднюю поверхность резцов.

С целью лучшего смывания и удаления стружки поперечные отверстия 8 выполнены диаметром dСОЖ под углом α к продольной оси. По пустотелому шпинделю 9 (см. фиг.6) СОЖ под давлением попадает в центральное продольное отверстие метчика. Для поддержания давления СОЖ на должном уровне и передачи его в поперечные отверстия 9 передний торец метчика закрыт заглушкой 10.

Удаляемый дефектный полуразрушенный поверхностный слой, находящийся в напряженном состоянии, с пониженным запасом пластичности металла, при его срезании резцом дает элементную, сыпучую стружку, которая легко смывается струей СОЖ, подаваемой под давлением на переднюю поверхность резцов. Обильный поток СОЖ по впадинам между перьями метчика выводит и удаляет стружку из зон резания и накатывания резьбового отверстия.

Результаты экспериментального и теоретического исследования толщины упрочненного слоя накатанной трапецеидальной резьбы предлагаемым способом с использованием переменной импульсной скорости приведены в таблице, обрабатывались гайки из стали 45.

Полученные результаты согласуются и совпадают с данными источника [3] с.272-277, рис.6.23,6.

Анализ результатов исследования глубины проникновения пластической деформации при резьбонакатывании предлагаемым способом с подрезкой волны и сопоставление их с аналогичными результатами обычного резьбонакатывания показывает, что подрезка волны позволяет при одинаковых силах обработки несколько снизить интенсивность накопленной деформации в поверхностном слое и увеличить глубину ее проникновения.

С целью расширения технологических возможностей внутреннего резьбонакатывания крупных резьб предлагается оказывать динамическое воздействие деформирующих элементов - витков метчика на раскатываемую внутреннюю резьбовую поверхность заготовки, вместо статического воздействия используемого при традиционном резьбонакатывании.

В устройство, реализующее предлагаемый способ, привода вращения метчика входит обгонная муфта, состоящая из обоймы 11, ступицы 12 и роликов 13. При конструировании муфты за основу взята конструкция обгонной муфты свободного хода, роликовая, по нормали машиностроения МН 3-61 [4].

Ступица обгонной муфты жестко закреплена на шпинделе 9 привода, например, с помощью шпонки 14. Обойма обгонной муфты подвижно на подшипниках 15 установлена на ступице 12 и снабжена наклонными к продольной оси шлицами 16, расположенными на наружной поверхности, которые взаимодействуют с наклонными шлицами 17 шлицевого отверстия втулки 18, охватывающей обойму и по скользящей посадке установленной в корпусе 2 привода на направляющих шпонках 19, с возможностью возвратно-поступательного движения под действием импульсной силы Рим и пружины 20 сжатия.

При действии импульсной силы Рим на торец втулки 18, она переместится сверху вниз (согласно фиг.6 и 7), при этом преодолевается сопротивление пружины сжатия 20 и последняя сжимается. Втулка скользит в отверстии корпуса 2 по направляющим шпонкам 19 и наклонные к продольной оси шлицы 17 увлекают за собой шлицы 16, принадлежащие обойме 11, последняя начинает вращаться со скоростью

С прекращением действия импульсной силы Рим втулка переместится вверх (согласно фиг.6 и 7), обойма останавливается, ролики расклинивают ступицу и не будут препятствовать вращению ступицы с постоянно действующей скоростью

Реализация способа возможна в двух режимах: в режиме статического крутящего момента и в режиме использования импульсного крутящего момента. При воздействии на шпиндель статической нагрузки метчик равномерно вращается со скоростью

Во время рабочего хода при действии только статической нагрузки, воздействующей на метчик, деформирующие витки заборной части внедряются в заготовку и медленно со скоростью

Ударная импульсная нагрузка Рим, накладываемая на равномерное вращательное движение деформирующих витков метчика, приводит к возникновению повышенных окружных растягивающих и радиально сжимающих напряжений, позволяющие значительно увеличить глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемой резьбовой поверхности.

Предлагаемый способ резьбонакатывания с импульсным устройством привода вращения резьбонакатного метчика позволяет получать пластическим деформированием - накатыванием резьбы с большей степенью упрочнения поверхностного слоя, на большую глубину и повышенного качество обработанной поверхности, чем при обычном раскатывании.

Способ, реализуемый импульсным приводом метчика и его возможности комбинированной обработки (поверхностным пластическим деформированием и резанием), ведет к уменьшению габаритов оснастки и инструмента.

Глубина упрочненного слоя, полученного предлагаемым способом с использованием комбинированного метчика и устройства его привода, увеличивается и достигает 1,5…2,5 мм, что значительно (в 3…4 раза) больше, чем при традиционном статическом резьбонакатывании.

Наибольшая степень упрочнения составляет 25…30%. В результате импульсной обработки по сравнению с традиционным резьбонакатыванием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 2…2,6 раза, а глубина слоя, упрочненного на 10% и более, - в 1,6…2,2 раза.

Пример. Накатывалась резьба Трап 50×6 ГОСТ 9484-73 предлагаемым способом в заготовке - гайки высотой 55,0 мм, изготовленной из конструкционной стали твердостью НВ200. Заготовку устанавливали в машинных тисках, а метчик - в быстросменном патроне ГОСТ 14077-83 с быстросменной переходной жесткой втулкой для метчиков ГОСТ 15936-70. Патрон закрепляли на шпинделе вертикально-сверлильного станка мод. 2Р135Ф2-1 с шестипозиционной револьверной головкой, крестовым столом и числовым программным управлением. На шпинделе смонтировано устройство с обгонной роликовой муфтой свободного хода, выполненной по нормали машиностроения МН 3-61 [4]. Энергия ударов по шлицевой втулке составляла А=160 Дж, сила ударов - Рим=260 кН, частота ударов f=18 Гц.

Использовали резьбонакатной метчик, который изготовляли из быстрорежущей стали Р6М5 ГОСТ 19265-73, а для снижения себестоимости изготовления конструкцию выполнили сварной с хвостовиком из стали 45 и центральным отверстием. Резцы использовали токарные чистовые широкие с пластинками из твердого сплава Т5К10 по ГОСТ 18881-73.

Метчику сообщали вращательное движение

Испытаниями установлено, что размеры накатанной резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента соответствует нормам стойкости инструмента для стандартных резьбонакатных метчиков, высота шероховатости резьбовой поверхности соответствует требованиям чертежа. Толщины упрочненного слоя накатанной трапецеидальной резьбы с шагом Р=6 мм предлагаемым способом с тонким растачиванием волны составила h=3,24 мм (см. таблица №1), при этом толщина упрочненного слоя трапецеидальной резьбы накатанного обычным метчиком - 1,91 мм.

Предлагаемый способ, реализуемый импульсным устройством с резьбонакатным метчиком с режущими элементами, позволяет накатывать крупные резьбы в том числе на заготовках из труднообрабатываемых или предварительно упрочненных материалов с высокой производительностью и качеством. Подрезка волны в очаге деформации позволяет снизить интенсивность накопленной деформации в поверхностном слое и увеличить глубину ее проникновения. Способ обеспечивает возможность резьбодеформирующей обработки с рациональными и оптимальными режимами, позволяет снизить себестоимость изготовления резьбовой поверхности, повысить качество, производительность процесса благодаря одновременному последовательному накатыванию внутренней резьбы и тонкому растачиванию ее вершин, с использованием импульсной нагрузки на инструмент, увеличивающей его срок стойкости.

Источники информации, принятые во внимание

1. А.С. СССР №304076. МПК В23G 5/06. Метчик. Г.П.Урлапов, В.М.Меньшаков, В.С.Середа. Заявка №1286822 (25-8), 04.12.1968; 16.08,1971. Бюл. №17.

2. Киричек А.В., Афонин А.И. Резьбонакатывание. Библиотека технолога. - М.: Машиностроение. 2009. - 312 с.

3. Смелянский В.М. Механика упрочнения деталей поверхностным пластическим деформированием. - М.: Машиностроение, 2002, 300 с.

4. Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. Т.2. - 5-е изд., перераб. и доп. - М.: Машиностроение, 1980. С.215-226.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| РЕЗЬБОНАКАТНОЙ МЕТЧИК С ИМПУЛЬСНЫМ УСТРОЙСТВОМ ПРИВОДА | 2013 |

|

RU2538248C1 |

| МЕТЧИК ДЛЯ НАКАТЫВАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2012 |

|

RU2505374C2 |

| СПОСОБ НАКАТЫВАНИЯ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2012 |

|

RU2505373C2 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| ОХВАТЫВАЮЩИЙ ИНСТРУМЕНТ ДЛЯ СТАТИКО-ИМПУЛЬСНОГО НАКАТЫВАНИЯ РЕЗЬБЫ | 2005 |

|

RU2280526C1 |

| СПОСОБ РЕЗЬБОФРЕЗЕРОВАНИЯ С НАКАТЫВАНИЕМ | 2004 |

|

RU2252099C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО НАКАТЫВАНИЯ РЕЗЬБЫ ОХВАТЫВАЮЩИМ ИНСТРУМЕНТОМ | 2005 |

|

RU2280527C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

Изобретение относится к обработке металлов давлением и резанием. Способ осуществляют вращающимся метчиком с резьбовыми деформирующими элементами с открытым контуром и участками, обеспечивающими снятие стружки. Внутренний диаметр резьбы метчика на участке заборного конуса выполнен меньше внутреннего диаметра, необходимого для накатывания резьбы, на удвоенную величину дефектного поверхностного слоя, образующегося на вершине витка накатываемой резьбы. Участки, обеспечивающие снятие стружки, снабжают резцами, установленными на последнем витке заборного конуса и первом витке калибрующей части, и формируют плоскосрезанную вершину профиля накатываемой резьбы. Метчик имеет продольное центральное отверстие и поперечные отверстия для обеспечения принудительной подачи смазочно-охлаждающей жидкости под давлением в зону резания на переднюю поверхность резцов. Привод вращения метчика снабжен обгонной муфтой с наклонными к продольной оси шлицами, расположенной в шлицевом отверстии втулки, по скользящей посадке установленной в корпусе привода на направляющих шпонках и позволяющей импульсно увеличивать скорость вращения шпинделя под действием импульсной продольной силы и пружины сжатия. В результате обеспечивается повышение производительности и качества.

10 ил., 1 табл., 1 пр.

Способ изготовления внутренних резьб пластическим деформированием металла вращающимся метчиком, снабженным резьбовыми деформирующими элементами с открытым контуром, участками, обеспечивающими снятие стружки, и приводом вращения, отличающийся тем, что используют метчик, внутренний диаметр резьбы которого на участке заборного конуса меньше внутреннего диаметра, необходимого для накатывания резьбы, на удвоенную величину дефектного поверхностного слоя, образующегося на вершине витка накатываемой резьбы, а участки, обеспечивающие снятие стружки, имеют резцы, установленные на последнем витке заборного конуса и первом витке калибрующей части, при этом метчик выполняют с продольным центральным отверстием и поперечными отверстиями для обеспечения принудительной подачи смазочно-охлаждающей жидкости под давлением в зону резания на переднюю поверхность резцов, привод вращения метчика снабжают обгонной муфтой, состоящей из обоймы, ступицы и роликов, ступицу жестко и неподвижно закрепляют на шпинделе упомянутого привода, а обойму посредством подшипников подвижно устанавливают на ступице и снабжают наклонными к продольной оси шлицами, расположенными на наружной поверхности, которые взаимодействуют с наклонными шлицами шлицевого отверстия втулки, охватывающей обойму и по скользящей посадке установленной в корпусе привода на направляющих шпонках, с возможностью возвратно-поступательного движения с импульсным увеличением скорости вращения шпинделя под действием импульсной продольной силы и пружины сжатия, и с помощью упомянутого метчика формируют плоскосрезанную вершину профиля накатываемой резьбы, при этом режущие кромки резцов располагают в зоне образования волны пластически деформируемого металла с возможностью полного срезания волны.

| 0 |

|

SU304076A1 | |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ | 2004 |

|

RU2252845C1 |

| Способ изготовления внутренних резьб и бесстружечный метчик для его осуществления | 1977 |

|

SU742018A1 |

| ГИБКОЕ БЕРЕГОЗАЩИТНОЕ СОООРУЖЕНИЕ | 2006 |

|

RU2329352C1 |

Авторы

Даты

2014-07-10—Публикация

2012-09-03—Подача