Изобретение относится к технологии машиностроения, к способам формообразования резьб пластическим деформированием, в частности к накатыванию резьб роликами.

Известен способ и инструмент для его реализации в виде ролика для накатывания предварительно нарезанной резьбы, выполненный в виде кольцевых деформирующих витков с полным профилем и витков с неполным профилем с одной стороны на боковой поверхности [1].

Способ позволяет накатывать предварительно нарезанные резьбы с крупным шагом за счет того, что деформирующее контактное усилие, развиваемое накатным роликом, на той стороне витка с полным профилем, с которой имеется зазор на витках с неполным профилем, многократно возрастает по сравнению с опорным контактным усилием на другой стороне этого витка.

Недостатком данного способа является неравномерный износ витков ролика, поскольку усилие, действующее на виток с полным профилем, значительно больше усилий, действующих на витки с неполным профилем, поэтому он будет выходить из строя быстрее, чем витки с неполным профилем. Кроме того, данный ролик позволяет деформировать только одну сторону профиля резьбы. Для деформирования второй стороны профиля резьбы требуется еще один ролик, у которого опорные витки имеют неполный профиль с другой стороны, а это снижает производительность, точность и удорожает процесс.

Задачей изобретения является повышение производительности, качества и снижение себестоимости благодаря быстрому переходу с одного прохода на другой и обеспечение возможности деформирования одним роликом всего резьбового профиля за два прохода, а также увеличение срока службы менее нагруженных опорных витков резьбонакатного ролика.

Поставленная задача решается с помощью предлагаемого способа накатывания предварительно нарезанной резьбы, включающего сообщение заготовке вращательного движения, а накатному ролику, имеющему деформирующие витки с полным профилем и опорные витки с неполным профилем на боковой поверхности, выполненным только с одной стороны, с одинаковым шагом витков по стороне полного профиля, сообщение продольной подачи, равной шагу накатываемой резьбы, и прижима к заготовке, с обеспечением свободного вращения за счет сил трения, при этом накатной ролик изготавливают сборным, состоящим из трех частей - двух опорных и деформирующей, расположенной между ними, причем опорные части устанавливают на шпинделе жестко, а деформирующую часть устанавливают подвижно на шлицах, направление которых составляет угол в 45° к продольной оси, при этом между опорной и деформирующей частями ролика предусматривают зазор h, ширина которого равна разнице толщин деформирующих и опорных витков, с обеспечением при накатывании левой стороны резьбового профиля заготовки самоустановки зазора h справа деформирующей части, а при накатывании правой стороны резьбового профиля заготовки - слева деформирующей части за счет изменения направления вращения шпинделя и осевого перемещения подвижной деформирующей части по наклонным шлицам.

Сущность способа накатывания предварительно нарезанной резьбы сборным самоустанавливающимся роликом поясняется чертежами.

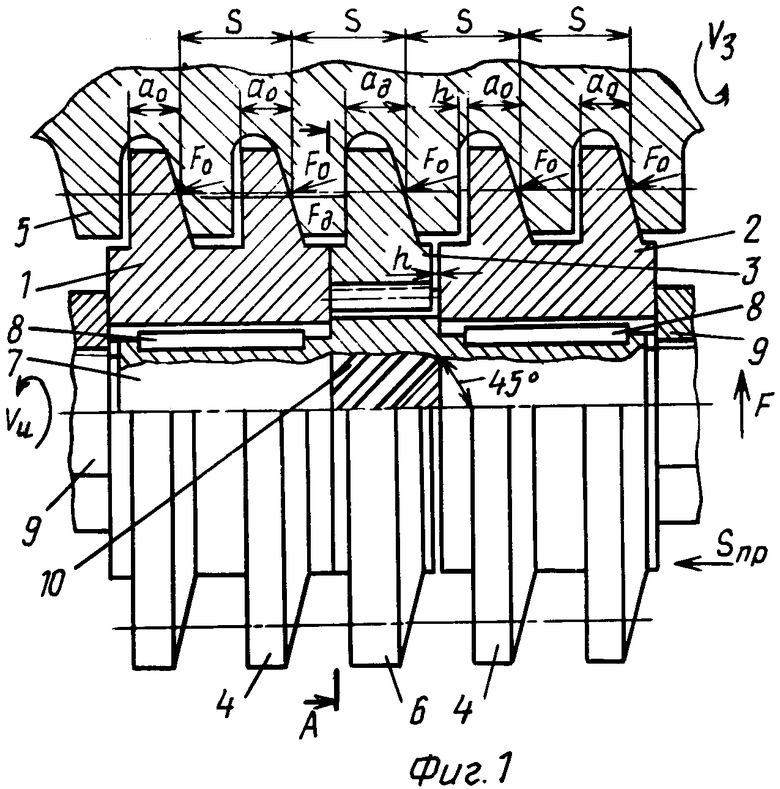

На фиг.1 представлена схема предлагаемого способа сборным самоустанавливающимся роликом, настроенным для деформирования левой стороны резьбового профиля заготовки; на фиг.2 - схема предлагаемого способа сборным самоустанавливающимся роликом, настроенным для деформирования правой стороны резьбового профиля; на фиг.3 - разрез А-А на фиг.1.

Предлагаемый способ используется при накатывании наружной предварительно нарезанной резьбы, при котором заготовке сообщают вращательное движение, а накатному ролику сообщают продольную подачу, равную шагу накатываемой резьбы, и прижимают к заготовке, благодаря чему ролик получает свободное вращение за счет сил трения.

Сборный самоустанавливающийся ролик, реализующий предлагаемый способ, состоит из двух опорных частей 1, 2 и расположенной между ними деформирующей части 3. Опорные части 1 и 2 полностью идентичны между собой и имеют не менее двух кольцевых опорных витков 4. Шаг S всех витков равен шагу профиля накатываемой резьбы на заготовке 5. Толщина аo опорных витков 4 уменьшена по сравнению с шириной впадины накатываемой резьбы на величину h гарантированного зазора.

Деформирующая часть 3 имеет один кольцевой деформирующий виток 6, толщина которого ад равна ширине впадины накатываемой резьбы.

Опорные части 1 и 2 установлены на шпинделе 7 жестко, например, с помощью шпонок 8, и закреплены гайками 9, а деформирующая часть 3 установлена подвижно на шлицах 10, направление которых составляет угол в 45° к продольной оси. Шлицевая шейка шпинделя по длине больше высоты деформирующей части 3 на величину зазора h, поэтому между опорной 1 или 2 и деформирующей 3 частями образован зазор h, ширина которого равна разнице толщин деформирующих и опорных витков.

При накатывании левой стороны резьбового профиля заготовки 5 зазор h самоустанавливается справа деформирующей части 3 (см. фиг.1), а при накатывании правой стороны резьбового профиля заготовки 5 зазор h самоустанавливается слева деформирующей части 3 за счет изменения направления вращения шпинделя Vи и осевого перемещения подвижной деформирующей части 3 по наклонным шлицам 10 (см. фиг.2).

В процессе накатывания по предлагаемому способу сборный самоустанавливающийся ролик прижимается к заготовке 5 силой F. При этом деформирующий виток 6 давит на заготовку 5 обеими сторонами своего профиля, а опорные витки 4 работают лишь правой стороной. В результате деформирующее контактное усилие Fд на левой стороне деформирующего витка многократно превосходит опорные усилия Fo.

Для деформирования правой стороны резьбового профиля заготовки необходимо изменить направление вращения шпинделя, при этом подвижная часть 3 переместится в осевом направлении, и зазор h установится между опорной частью 1 и деформирующей частью 3. При такой установке в процессе накатывания деформирующий виток 6 будет давить на заготовку 5 обеими сторонами своего профиля, а опорные витки 4 будут работать лишь левой стороной.

При этом деформирующее контактное усилие Fд на правой стороне деформирующего витка будет многократно превосходить опорные усилия Fo. При износе деформирующего витка 6 деформирующая часть 3 сборного ролика может быть заменена на новую при сохранении в работе неизношенных опорных частей 1 и 2. Для удешевления ремонта часть 3 делают составной: на ступицу с шлицевым отверстием запрессовывают обод с деформирующим витком, изготовленный отдельно (не показано). При ремонте меняют только обод.

Для обеспечения одинаковой стойкости опорных частей 1, 2 и деформирующей части 3 последняя изготавливается из более износостойкого материала.

При промышленных испытаниях заготовки - винт из стали 40Х с резьбой упорной S80×10-7h ГОСТ 10177-82, имеющие предварительно нарезанный с помощью вихревой головки профиль резьбы, устанавливали в центрах на станке 16К20, а сборный резьбонакатной ролик на специальной державке - в резцедержателе. Ролик прижимали к заготовке с силой до 6000 Н. Заготовке сообщали вращательное движение Vз=12 м/мин, а ролику - продольную подачу Sпр=10 мм/об. В начале обкатывали левую сторону резьбового профиля, а затем после реверса шпинделя - правую.

Испытаниями установлено, что производительность процесса повышается в 1,8...2 раза по сравнению с накатыванием резьбы двумя монолитными роликами (изготовленными по прототипу), размеры резьбы стабильны и соответствуют требуемому квалитету точности, стойкость инструмента повышается в 2,5...3 раза, высота шероховатости резьбовой поверхности уменьшается на 1...2 класса.

Себестоимость изготовления инструмента снизилась в два раза. После накатывания 250 м резьбы деформирующий виток сборного ролика вышел из строя и был заменен новым. Опорные витки сборного ролика следов износа не имели.

Предлагаемый способ накатывания предварительно нарезанной резьбы сборным самоустанавливающимся роликом позволяет при небольшом радиальном усилии обкатывать за два прохода обе стороны резьбовых профилей с шагами 4...12 мм. При износе деформирующей части ролика, она заменяется на новую, без замены опорных частей.

Источники информации

А.с. СССР 1442312, МКИ В 21 Н 3/00. Ролик для накатывания предварительно нарезанной резьбы // В.М.Браславский, П.И.Жуков, З.С.Конова, И.И.Соколов. Заявка №4103228/25-27; Заявлено 19.05.86, опубл. 07.12.88. Бюл.№45.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ САМОУСТАНАВЛИВАЮЩИЙСЯ РОЛИК ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2004 |

|

RU2252100C1 |

| СБОРНЫЙ РОЛИК ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2004 |

|

RU2252098C1 |

| СПОСОБ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2448801C2 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРЕДВАРИТЕЛЬНО НАРЕЗАННОЙ РЕЗЬБЫ | 2010 |

|

RU2438851C1 |

| Способ накатывания наружней резьбы на тонкостенных заготовках и устройство для его осуществления | 1990 |

|

SU1779457A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| Ролик для накатывания предварительно нарезанной резьбы | 1986 |

|

SU1442312A1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

Изобретение относится к технологии машиностроения, к способам формообразования резьб пластическим деформированием, в частности к накатываиию резьб роликами. В способе накатывания предварительно нарезанной резьбы накатной ролик изготавливают сборным, состоящим из трех частей - двух опорных и деформирующей, расположенной между ними, причем опорные части устанавливают на шпинделе жестко, а деформирующую часть устанавливают подвижно на шлицах, направление которых составляет угол в 45° к продольной оси, при этом между опорной и деформирующей частями ролика предусмотрен зазор h, ширина которого равна разнице толщин деформирующих и опорных витков, с обеспечением при накатывании левой стороны резьбового профиля заготовки самоустановки зазора h справа деформирующей части, а при накатывании правой стороны резьбового профиля заготовки - слева деформирующей части за счет изменения направления вращения шпинделя и осевого перемещения подвижной деформирующей части по наклонным шлицам. Обеспечивается повышение производительности процесса в 1,8...2 раза, повышение стойкости инструмента в 2,5...3 раза, уменьшение высоты шероховатости резьбовой поверхности на 1...2 класса, уменьшение себестоимости процесса в два раза. 3 ил.

Способ накатывания предварительно нарезанной резьбы, включающий сообщение заготовке вращательного движения, а накатному ролику, имеющему деформирующие витки с полным профилем и опорные витки с неполным профилем на боковой поверхности, выполненным только с одной стороны, с одинаковым шагом витков по стороне полного профиля, сообщение продольной подачи, равной шагу накатываемой резьбы, и прижима к заготовке, с обеспечением свободного вращения за счет сил трения, отличающийся тем, что накатный ролик изготавливают сборным, состоящим из трех частей - двух опорных и деформирующей, расположенной между ними, причем опорные части устанавливают на шпинделе жестко, а деформирующую часть устанавливают подвижно на шлицах, направление которых составляет угол в 45° к продольной оси, при этом между опорной и деформирующей частями ролика предусмотрен зазор h, ширина которого равна разнице толщин деформирующих и опорных витков, с обеспечением при накатывании левой стороны резьбового профиля заготовки самоустановки зазора h справа деформирующей части, а при накатывании правой стороны резьбового профиля заготовки - слева деформирующей части за счет изменения направления вращения шпинделя и осевого перемещения подвижной деформирующей части по наклонным шлицам.

| Ролик для накатывания предварительно нарезанной резьбы | 1986 |

|

SU1442312A1 |

| RU 2000118451 A, 27.08.2002 | |||

| 1971 |

|

SU429876A1 | |

| DE 3300029 A, 05.07.1984. | |||

Авторы

Даты

2005-05-20—Публикация

2004-03-10—Подача