Изобретение относится к переработке расплавов термопластичных органических полимеров и может применяться при формовании экструзией, инжекционным формованием и раздуванием полимерного рукава. В частности, заявляемое техническое предложение направлено на улучшение переработки расплава полиолефинов с высокой молекулярной массой, а преимущественно на улучшение переработки полиэтилена с высокой молекулярной массой и полиэтиленов, полученных с металлоценновыми катализаторами.

Полиолефины представляют более 60% от объема всех органических термопластичных полимеров, произведенных в мире. Полиолефины преимущественно используются для производства полимерной пленки, труб и волокон методом экструзии. Объем полиэтиленовых полимеров, производимых промышленностью, составляет около 38% от всех основных термопластических материалов. Полипропилен - второй по распространенности и его доля составляет около 24%. Полиэтилен включает следующие полимеры: полиэтилен высокой плотности (HDPE), линейный полиэтилен низкой плотности (LLDPE), линейный полиэтилен средней плотности (MDPE) и полиэтилен низкой плотности (LDPE), а также сополимеры этилена: эластомер на основе сополимера этилена/пропилена (EPR), сополимер этилена/пропилена/диена (EPDM), сополимер ацетат этилена/винила (ЕВА), сополимер акрилат этилена/этила (ЕЕА), сополимер этилена/акриловой кислоты (ЕАА) и т.п.

Показатель текучести расплава полимерного материала - это масса полимера в граммах, выдавливаемая через капилляр при определенной температуре и определенном перепаде давления за 10 минут, см. [1]. Полимерный материал с высокой молекулярной массой характеризуется низкими значениями показателя текучести расплава (от 0,05 до 2). Изделия, изготовленные из высокомолекулярных полимеров, характеризуются высокой механической прочностью и могут длительное время эксплуатироваться под механической нагрузкой в агрессивной среде. Расплавы высокомолекулярных полимеров характеризуются высокой вязкостью и скорость течения этих расплавов через каналы и отверстия затруднена большими потерями на внутреннее трение, то есть на вязкие потери. Переработка высокомолекулярных полимеров при повышенной температуре позволяет снизить давление формования, но одновременно увеличиваются затраты на нагрев оборудования и его обслуживание, а охлаждение отформованного изделия занимает дольше времени, что снижает скорость переработки или требует более сложного и дорогого оборудования для ускоренного охлаждения расплава полимера. Дополнительно, переработка высокомолекулярных полимеров при повышенной температуре приводит к термическому разложению полимера и к снижению механической прочности изделий. В промышленности существует потребность увеличить производительность переработки полимеров. В промышленности существует потребность снизить температуру формования при переработке высокомолекулярных полимеров.

Оборудование для переработки полимеров стоит дорого и используется многие годы без замены на более новое оборудование. Промышленность переработки полимеров обладает значительным количеством старого оборудования, которое было разработано для переработки полимера с широким распределением молекулярной массы. Течение расплавов таких полимеров характеризуется снижением кажущейся вязкости материала при течении в узких каналах под давлением, поэтому для переработки полимеров с широким распределением молекулярной массы можно применять экструдеры простой конструкции, которые не обеспечивают большого давления для формования. Современные полимеры, а в частности полиолефины, полученные с металлоценовых катализаторов, характеризуются узким распределением молекулярной массы. Такие полимеры чище, прочнее и дешевле полиолефинов, приготовленных по устаревшим технологиям. При переработке полимеров, полученных с металлоценовых катализаторов, снижение кажущейся вязкости расплава проявляется в незначительной степени, и скорость переработки такого полимера на старом оборудовании неприемлемо снижается. Поэтому в промышленности необходимо обеспечить возможность переработки современных полимеров без замены старого оборудования на новое.

Когда полимеры, полученные с металлоценовых катализаторов и которые характеризуются высокой молекулярной массой, формуют экструзией, то изделие с гладкой поверхностью может быть получено только ниже определенной скорости формования. Выше этого предела начинает появляться шероховатость поверхности ("акулья кожа"). Появление поверхностной шероховатости, известной специалистам как дробление расплава или "акулья кожа", ограничивает производительность формования полимеров в промышленности и прежде всего формования полиэтиленовой пленки из линейного полиэтилена низкой плотности (LLDPE) и высокой плотности (HDPE). В промышленности существует значительная потребность в переработке полимеров, полученных с металлоценовых катализаторов и характеризующихся низким значением показателя текучести расплава, с использованием недорогих и эффективных добавок, обеспечивающих получение продукта без перегрева расплава, т.е. без ухудшения его механических и органолептических свойств. Особенно это касается изготовления пленок для упаковки продуктов питания из LLDPE и труб для питьевой воды из HDPE.

Известен способ и устройство для переработки термопластического материала экструзией, см. [2], в котором, с целью увеличения производительности оборудования по переработке полимерного материала экструзией, нагревают только поверхностный слой полимера в мундштуке. Известно также техническое предложение, в котором внешний слой полимера на выходе из мундштука охлаждают, см. [3]. Fields и Wolf предложили в своем патенте [4] способ бездефектного формования с высокой производительностью таких полимерных изделий, как полимерная пленка и оболочка кабеля. Суть предложения в переработке полимеров в условиях скольжения расплава вдоль металлической поверхности в режиме супер-экструзии. Режим супер-экструзии нестабилен и может осуществляться только в узком интервале скорости экструзии материала и узком температурном диапазоне. Недостатки указанных технических предложений, которые связанны с точным регулированием температуры и скорости формования термопластичного полимерного материала, состоят в использовании более сложного оборудования (конструкции мундштука и оборудования для управления температурой) и в нестабильности процесса переработки.

Известно техническое предложение Slattery и Giacomin, которое направлено на устранение дефектов при экструзии путем обезгаживания полимера в вакууме, см. [5]. Известно другое техническое предложение, в котором для устранения дефектов формования мундштук изготавливают из сплава, содержащего медь и цинк, см. [6] и [7]. Person и Denn показали, что улучшение формования с таким мундштуком достигается только при удалении кислорода из газов, попадающих из атмосферы в экструдер, см. [8]. Недостатки указанных технических предложений, которые связаны с удалением газов из расплава, состоят в недостаточном увеличении скорости бездефектной экструзии и в усложнении технологии формования.

Переработка чистых полимеров экструзией или инжекционным формованием в промышленности, как правило, не производится. На практике перерабатывают "составы полимерных материалов", содержащие разнообразные компоненты в относительно небольших, но часто критических количествах. Эти компоненты могут быть отнесены к двум классам, а именно:

- добавки для улучшения свойств полимерных изделий;

- добавки для улучшения формования расплава полимеров, см. подробнее в следующих источниках информации: [9], [10] и [11].

Добавки для улучшения формования полимеров, или процессинговые добавки, облегчают переработку полимеров [12]. Часто переработка без них не была бы возможной. Особенно важные среди этих добавок - это смазки, иногда называемые "антиадгезивы", которые предотвращают накопление расплавленного термопластического полимера на поверхности оборудования, например на поверхности винта экструдера, мундштука, роликов, формы для инжекционного формования и т.п. Как исключение из правила, некоторые добавки для улучшения свойств полимерных изделий являются одновременно и добавками для улучшения формования полимеров. Например, стеарат цинка - это одновременно смазка и ингибитор химического разложения полимеров при повышенной температуре.

Известно применение процессинговых добавок, которые снижают вязкость полиолефинов, например восков и парафинов, но применение таких добавок малоэффективно и приводит к нежелательному снижению механической прочности полимерных изделий. Некоторые фторированные полимеры, например Viton от DuPont, Dynamar от 3М, Kynar от Atofina и т.д., см. подробнее в [13], подавляют дробление расплава и появление дефектов типа "акулья кожа". Их применение в качестве добавок обеспечивает более высокую производительность формования экструзией. Фторированные добавки обычно используют в количестве от 0,025 до 0,3%

от веса термопластичного полимерного материала. Главная проблема, возникающая в коммерческом использовании этих добавок, - это накопление продуктов разложения фторированных полимеров на металлических поверхностях, например на винте экструдера и/или на мундштуке. Накопление продуктов разложения фторированных полимеров происходит настолько интенсивно, что необходимо периодически останавливать оборудование для очистки с использованием абразивных порошков. Применение этих добавок также ограничено их высокой стоимостью. Фторированные полимеры - это гидрофобные вещества, поэтому их применение увеличивает гидрофобность поверхности полимерной пленки. Согласно оценкам, сделанным Slattery и Giacomin в их патенте [5], затраты на фторированные процессинговые добавки для подавления дефектов формования "акулья кожа" и для увеличения производительности формования полиэтилена составляют около 2% от стоимости самого полимерного материала.

Таким образом, недостатками применения фторированных процессинговых добавок является высокая стоимость и миграция гидрофобных полимеров на поверхность, что затрудняет сварку полимерных изделий нагревом, снижает адгезию краски и клея к полимерной поверхности и приводит к накоплению статического электрического заряда на поверхности пленки. Изготовление и использование фторированных полимеров приводит к выбросу в атмосферу фторсодержащих газов, которые разрушают озоновый слой нашей планеты и, возможно, провоцируют заболевания раком, поэтому использование процессинговых добавок на основе фторированных полимеров нежелательно.

Полиэтиленгликоли и их производные используются в промышленности в качестве компонентов смазки, тормозной и охлаждающей жидкости, разделительных составов для обработки металлов прессованием и резкой, например см. [14], [15]. Известно использование полиэтиленгликоля (ПЭГ), эфиров ПЭГ и высокомолекулярного полиэтиленоксида (ПО) в качестве антиадгезива и процессинговой добавки. DeJuneas с сотр. сообщили в своем патенте [16], что добавление ПЭГ с молекулярной массой от 600 до 20000 Дальтон, а преимущественно от 1300 до 7500 Дальтон, в количестве от 0,02 до 0,05% от веса полимерного материала при производстве полиэтиленовой пленки уменьшает число остановок оборудования для очистки при стандартных условиях работы. В этом патенте также упоминается использование полиэтиленгликолей в количестве от 1 до 3 мас.% в качестве добавки-антистатика для полиэтиленовой пленки. Wolinski сообщил в своем патенте [17], что ПЭГ с молекулярной массой от 1000 до 6500 Дальтон могут быть использованы в количестве от 0,1 до 10 мас.% как добавки в полиэтилен для улучшения качества печати на поверхности полимерной пленки и улучшения качества сварки полимерной пленки нагревом. Известно предложение использовать высокомолекулярный ПЭГ с молекулярной массой от 10000 до 50000 Дальтон в качестве добавки для улучшения формования полиолефинов, см. [18]. Использование полиэтиленгликолей с молекулярной массой менее 10000, согласно Duchesne, см. [19], не обеспечивает улучшения качества формования полиолефинов, в частности не обеспечивает подавления дефектов при экструзии полиолефинов с узким распределением молекулярной массы. Недостатком использования высокомолекулярного ПЭГ в качестве добавки для улучшения формования является его высокая стоимость и низкая эффективность в улучшении переработки полиолефинов экструзией, т.е. необходимость использования значительного количества ПЭГ при формовании.

Blong и Lavallee предложили использовать ПЭГ и полиэтиленоксид (ПО) как добавку в количестве до 20% по весу при переработке фторированного полимера экструзией, см. [20]. В патенте отмечается, что формование фторированного полимера с добавками ПЭГ может проводиться при невысоких температурах и без дефектов формования. Недостатком использования полиэтиленгликоля и полиэтиленоксида при формовании фторированных полимеров является малая эффективность добавки, т.е. необходимость использования значительного количества ПЭГ при формовании.

Использование эфиров гликолей с количеством атомов углерода в молекуле от 2 до 6 и насыщенных жирных кислот как процессинговой добавки для переработки линейного полиэтилена низкой плотности описано в [21]. Bauer с сотрудниками предлагает использование сложных полиэфиров, полученных реакцией поликонденсации многоосновных карбоксильных кислот и низкомолекулярных многоатомных спиртов, содержащих от 2 до 10 атомов углерода, с температурой плавления этих полиэфиров не выше 150°С, как процессинговой добавки для экструзии полиэтилена, см. [22]. Компания Dover Chemical недавно объявила о своем новом продукте с торговой маркой Doverlube FL-599, которые представляет собой эфир гликолей и жирной кислоты. Продукт предназначен для использования в качестве процессинговой добавки для переработки ряда полимеров: ударопрочного полистирола (HIPS), полистирола (PS), полиэтилена (РЕ), полипропилена (РР), акрило-бутадиен-стирола (ABS) и поливинилхлорида (PVC). Отмечено также, что он увеличивает прозрачность полипропилена и может быть использован как компонент чистящих смесей для экструдеров при смене цвета полимерного материала и для уменьшения разложения полимера внутри экструдера, см. [23].

Известно использование смесей простых полиэфиров с неорганическим порошком с размером частиц от 3,5 до 12 микрон в качестве процессинговой добавки. Corwin с сотрудниками в своем патенте [24] сообщают, что накопление продуктов термического разложения полиолефинов внутри горячего экструдера снижается, если используется процессинговая добавка, приготовленная смешиванием ПЭГ или полипропиленгликоля (ППГ) с молекулярной массой в диапазоне от 200 до 4000000 Дальтон в комбинации с фенольным антиоксидантом и неорганической антиблоковой добавкой с размерами частиц от 0,5 до 10 микрон. Li с сотрудниками описали использование бинарных смесей ПЭГ и диатомовой земли, которая обычно используется в качестве антиблоковой добавки, в соотношении 1 часть ПЭГ к 2 частям диатомовой земли и при концентрации бинарной смеси от 0,5 до 3 мас.% для улучшения переработки полиэтилена и подавления дефектов экструзии типа "акулья кожа", см. [25], [26], [27]. Отмечено, что добавление только диатомовой земли или только ПЭГ к полиэтилену дает незначительный эффект и кажущаяся вязкость расплава полиэтилена меняется мало, в противоположность синергетическому эффекту от использования бинарной смеси. Диатомовая земля (кристаллический кварц), которая используется как антиблоковая добавка в производстве полимерной пленки, характеризуется нерегулярной угловатой формой частиц со средним размером от 3,5 до 12 микрон, см. [28]. Недостатком использования бинарной смеси ПЭГ с минеральными порошками с размером частиц от 0,5 до 12 мкм является их низкая эффективность.

Известно использование эфиров борной кислоты, ПЭГ и/или пропиленгликоля как антиадгезива для обработки металлических форм, предназначенных для инжекционного формования термопластичных полимерных материалов, и для очистки экструдера, см. [29] и [30]. Существенно, что полиэфир борной кислоты, предложенный для использования в качестве антиадгезива, характеризуется молекулярной массой от 280 до 4600 Дальтон, то есть этот продукт приготовлен с использованием ПЭГ или ППГ (полипропиленгликоля) со значениями молекулярной массы менее 1500 Дальтон, а молярное отношение атомов бора к молекулам полиэфиров не превышает 1/3. Из описания следует, что покрытие форм производят кистью, распылением или погружением формы при комнатной температуре в жидкий антиадгезив, т.е. указанный полиэфир борной кислоты характеризуется температурой плавления ниже комнатной и не предназначен для использования в качестве процессинговой добавки. Для использования в оборудовании для формования расплавов полимеров указанный жидкий полиэфир борной кислоты используют как добавку в соотношении от 0,1 до 10 частей на 100 частей термопластичного полимера.

Известно использование в качестве процессинговой добавки реагирующей смеси полигидроксильных соединений, например полиолей и силанолов, и борной кислоты или окиси бора, см. [31]. В описании этого технического решения отмечается, что эффективность использования процессинговой добавки на основе реагирующих смесей, содержащих соединения бора и кислорода в качестве отвердителя полимерных жидкостей, может быть улучшена путем добавления составов, содержащих фосфор и кислород, а также составов, содержащих алюминий и кислород. Эффективность использования процессинговой добавки также улучшается, если продукт реакции компонентов процессинговой добавки характеризуется эластичностью, более высокой, чем эластичность формуемого термопластичного полимерного материала, причем эластичность измеряют при максимальной температуре формования на частоте 10 Гц. Недостатком известной процессинговой добавки является продолжительное время индукции, которое необходимо для подавления дефектов формования после подачи полимерного материала с комплексной процессинговой добавки в экструдер для формования.

Обобщая анализ известных аналогов предлагаемого технического решения, связанных с использованием полигликолей и их производных, можно отметить, что известные добавки для улучшения формования на основе полигликолей либо дороги, либо недостаточно эффективны.

Использование комплексных добавок, относящихся к комбинации фторированных полимеров и ПЭГ, в качестве процессинговой добавки широко известно из технической литературы, см. список источников информации: [19], [32], [33], [34], [35], [36], [37], [38], [39], [40], [41], [42], [43], [44], [45], [46]. В патенте [47] Chapman с сотрудниками отмечают, что применение ПЭГ (молекулярный вес 8000; концентрация 0,0480%) без фторированных добавок не приводит к снижению давления формования или подавлению дефектов формования за время наблюдения около 60 минут. Комбинация ПЭГ с фторированными полимерами для использования в качестве процессинговой добавки коммерчески доступна под торговыми марками Kynar и Dynamar. При использовании комбинации ПЭГ и фторированных полимеров снижаются накопление статического разряда на поверхности полимерной пленки и потери на трение.

Обобщая анализ аналогов предлагаемого технического решения, связанных с использованием смесей полигликолей и фторированных полимеров, можно отметить, что их недостатком является дороговизна фторированных полимеров и вредное воздействие фторированных полимеров на окружающую среду.

Наиболее близким к предлагаемому изобретению является техническое предложение [48] о составе термопластичного полимерного материала, включающего органический термопластичный полимер в качестве основного компонента и комплексную добавку для улучшения формования, где в качестве комплексной добавки используют композицию, содержащую один или несколько полиэфиров, выбранных из группы простых и сложных, линейных и разветвленных алифатических полиэфиров с температурой плавления в диапазоне от 35 до 120°С и с молекулярной массой от 1000 до 10000 Дальтон, и один или несколько загустителей, при содержании загустителей от 0,01 до 20 мас.%, где загустители выбирают из следующей группы:

растворимые в полиэфирах полимеры с молекулярной массой от 100000 до 20000000 Дальтон,

высокодисперсные порошки оксидов кремния и титана с размерами частиц от 1 до 1000 нанометров,

химические соединения, содержащие фосфор и кислород из следующей группы: окислы фосфора в степенях окисления фосфора +3 или +5, кислородные кислоты фосфора в степенях окисления фосфора +3 или +5, сложные эфиры указанных кислот фосфора, кислые соли указанных кислот фосфора, а также смеси указанных химических соединений.

Недостатком этого технического решения является продолжительное время индукции, которое необходимо для подавления дефектов формования после подачи комплексной процессинговой добавки. В целом, при использовании этих составов полимерного материала время индукции дольше, чем время индукции при использовании фторированной процессинговой добавки, которая в настоящее время является стандартной процессинговой добавкой в промышленности.

Заявляемое изобретение направлено на то, чтобы сократить время индукции, увеличить скорость бездефектного формования полиолефинов с узким распределением молекулярной массы, уменьшить расход энергии и температуру формования, снизить давление в оборудовании при формовании высокомолекулярных полимеров, а также на то, чтобы упростить и удешевить формование изделий из термопластичных полимерных материалов.

Указанный результат достигается тем, что в способе формования термопластичного полимерного материала, включающем нагрев термопластичного материала выше температуры плавления, продавливание полученного расплава через мундштук при температуре на 10-100°С выше температуры его плавления и охлаждение продукта до температуры ниже температуры плавления, в качестве термопластичного материала используют термопластичный полимер, содержащий комплексную добавку для улучшения формования при следующем соотношении компонентов, мас.%:

при этом в качестве комплексной добавки используют реагирующую композицию, содержащую, по крайней мере, один полиэфирный полиол, который выбирают из группы линейных и разветвленных алифатических полиэфиров с молекулярной массой от 250 до 10000 Дальтон и температурой плавления ниже температуры плавления термопластичного полимера, и, по крайней мере, один компонент-загуститель, который выбирают из группы, включающей многоосновные органические кислоты, ангидриды многоосновных органических кислот, жирные кислоты, содержащие от 8 до 18 атомов углерода, а также их смеси, при следующем соотношении компонентов, мас.%:

Указанный результат достигается также тем, что полиэфирный полиол выбирают из группы линейных и разветвленных алифатических полиэфиров с молекулярной массой от 2000 до 10000 Дальтон.

Указанный результат достигается также тем, что полиэфирный полиол выбирают из группы полиэтиленгликолей с молекулярной массой от 250 до 10000 Дальтон.

Указанный результат достигается также тем, что полиэтиленгликоль выбирают с молекулярной массой от 2000 до 10000 Дальтон.

Указанный результат достигается также тем, что термопластичный полимер выбирают из полиолефинов или смеси полиолефинов.

Указанный результат достигается также тем, что термопластичный полимер выбирают из полиолефинов или смеси полиолефинов, полученных с металлоценовым катализатором.

Указанный результат достигается также тем, что термопластичный полимер выбирают из полиэтиленов или смеси полиэтиленов.

Указанный результат достигается также тем, что термопластичный полимер выбирают из полиэтиленов или смеси полиэтиленов, полученных с металлоценовым катализатором.

Указанный результат достигается также тем, что многоосновные органические кислоты выбирают из следующей группы: щавелевая кислота, янтарная кислота, адипиновая кислота, яблочная кислота, винная кислота, глутаровая кислота, лимонная кислота, малеиновая кислота, полиакриловая кислота, тримезиновая кислота, тримеллитовая кислота, пиромеллитовая кислота и их смеси.

Указанный результат достигается также тем, что ангидриды органических много-основных кислот выбирают из следующей группы: ангидрид янтарной кислоты, ангидрид малеиновой кислоты, ангидрид тримезиновой кислоты, фталевый ангидрид, тримеллитовый ангидрид, ангидрид пиромеллитовой кислоты и их смеси.

Указанный результат достигается также тем, что жирные кислоты выбирают из следующей группы: стеариновая кислота, лауриновая кислота, каприловая кислота, рицинолеиновая кислота, олеиновая кислота, линолевая кислота и их смеси.

Указанный результат достигается также тем, что комплексная добавка дополнительно содержит в качестве загустителя химические соединения, которые выбирают из следующей группы: окислы фосфора в степенях окисления фосфора +3 или +5, кислородные кислоты фосфора в степенях окисления фосфора +3 или +5, сложные эфиры указанных кислот фосфора, кислые соли указанных кислот фосфора, а также их смеси.

Заявляемое изобретение предлагает такие способы формования полимерного материала, которые по сравнению с прототипом обеспечивают укороченное время индукции, которое необходимо для подавления дефектов формования после подачи процессинговой добавки. Заявляемое изобретение также предлагает такие способы формования полимерного материала, которые обеспечивают снижение давления формования и снижение расхода энергии и температуры формования. Заявляемое изобретение предлагает способы формования полимерного материала, которые обеспечивают увеличение скорости переработки полимера и удешевление производства полимерных изделий. Заявляемое изобретение предлагает такие способы формования полимерного материала, которые обеспечивают удешевление и упрощение приготовления процессинговой добавки.

Термин "термопластичный полимерный материал" или для краткости "термопласт" означает материал на основе органического полимера, который размягчается и приобретает способность к пластической деформации при нагреве до температуры меньше температуры его термического разложения. Термин "пластическая деформация" означает необратимую деформацию без разрушения под действием многократной или долговременной нагрузки. Термопластичные органические полимеры, имеющие отношение к предлагаемому техническому решению, включают полиолефины, фторированные полимеры, винилы, полистирол, полиакрил и полиметаакрил, диеновые эластомеры, термопластические эластомеры и полиацетаты. Другая важная группа полимеров включает полиэстеры, полиамиды, поликарбонаты, полисульфоны и полиуретаны. Третья важная группа полимеров - термопластичные эфиры целлюлозы и сложные эфиры, а также эластомеры, если они могут быть переработаны подобно стандартным термопластам.

Преимущественно заявляемое изобретение используется для формования полимерных материалов на основе полиолефинов, сополимеров, терполимеров и смесей полиолефинов. Полиолефин - это термопластичный полимерный материал, полученный монополимеризацией или сополимеризацией мономеров олефинов и до 30% других мономеров, которые могут полимеризоваться с олефинами. Олефины характеризуются химической формулой CH.sub.2=CHR, где R - водород или алкильный радикал, содержащий не более 10 атомов углерода, а предпочтительно от 1 до 6 атомов углерода (1-octene). Примеры полиолефинов, имеющих отношение к заявляемому изобретению: HDPE (полиэтилен высокой плотности), LLDPE (линейный полиэтилен низкой плотности), РР (изотактический полипропилен), EPR (эластомер на основе сополимера этилена/пропилена), EPDM (сополимер этилена/пропилена/диена), ЕВА (сополимер ацетат этилена/винила), ЕЕА (сополимер акрилат этилена/этила) и ЕАА (сополимер этилена/акриловой кислоты) и т.п. Вышеупомянутые полимеры и сополимеры известны и доступны коммерчески, поэтому их подробное описание мы считаем ненужным.

Примеры смесей двух или более полиолефинов: смеси различных полиэтиленов, смеси полиэтилена и полипропилена, смеси полиэтилена и сополимеров полиолефинов с другими мономерами, например из тех, которые упомянуты выше. Термин "смесь", используемый в описании заявляемого изобретения, относится к смеси двух или более компонентов, выбранных произвольно из определенной группы, если не указано иное.

Полимерный материал помимо термопластичного органического полимера или смеси термопластичных полимеров может содержать антиоксиданты, органические и неорганические наполнители, антиблоковые добавки, органические и неорганические пигменты, смазки, УФ-стабилизаторы и другие добавки. Термопластичный полимерный материал может быть использован в форме мелкодисперсного или крупнозернистого порошка, гранул различной формы и размера, смеси порошка и гранул.

Списки альтернативных компонентов включают и смеси таких компонентов, если не оговорено иное. Что касается всех численных диапазонов, раскрытых в заявляемом документе, следует понимать, что каждый более широкий числовой интервал (диапазон значений) включает и каждый узкий диапазон значений, и каждое индивидуальное значение, которое находится в указанном числовом интервале.

Определение термина "добавка для улучшения формования полимеров", или процессинговая добавка, было дано выше.

Вопрос применения добавок для улучшения формования решается из оценки экономической целесообразности. При переработке высокомолекулярных полимеров, например полиолефинов, приготовленных с металлоценовыми катализаторами, улучшение формования при использовании предлагаемых составов полимерного материала проявляется в уменьшении давления формования, увеличении скорости и качества формования и дает большой положительный экономический эффект, так как указанные полимеры с добавками могут быть переработаны при меньших температурах, на более простом и дешевом оборудовании и с большой производительностью. Поскольку стоимость некоторых полиэфиров, например полиэтиленгликолей, с загустителями сравнима или меньше стоимости перечисленных выше органических полимеров, то предлагаемые способы формования полимерного материала с процессинговой добавкой могут быть также рекомендованы для использования с полимерами с широким распределением молекулярной массы. Например, разветвленный полиэтилен низкой плотности (LDPE, полиэтилен высокого давления) характеризуется широким распределением молекулярной массы и резким уменьшением кажущейся вязкости при течении расплава в узких каналах под давлением. Для переработки такого полиэтилена промышленность не использует дорогие добавки для улучшения формования.

Применение предлагаемых составов полимерного материала на основе такого полиэтилена показывает малое снижение давления формования и соответственно дает небольшой положительный экономический эффект. Однако при низкой стоимости процессинговой добавки предлагаемые способы формования полимерного материала могут быть рекомендованы для использования. Предлагаемые составы полимерного материала обеспечивают не только уменьшение давления формования и увеличение скорости экструзии, но и другие положительные эффекты, упомянутые выше, например, для снижения термического разложения такого полиэтилена внутри оборудования при формовании. Снижение термического разложения обусловлено скольжением полимерного материала с процессинговой добавкой вдоль стенки внутри оборудования для формования. Расплав полимерного материала без процессинговой добавки, как правило, прилипает к стенке и при длительном воздействии высокой температуры разлагается. В целом, улучшение качества формования полимерного материала с широким распределением молекулярной массы вытекает из факта формирования разделительного слоя между стенками оборудования для переработки полимеров и расплавом полимерного материала. Это понятно специалистам и не требует подтверждения в примерах реализации.

Ограничение выбора для использования в качестве комплексной процессинговой добавки полимерной композиции с температурой плавления не выше температуры плавления органического полимера определяется тем, что процессинговая добавка должна течь при температуре формования полимерного состава на основе полиолефинов.

Скорость осаждения добавок растет пропорционально их количеству в термопластичном полимерном материале. Скорость износа разделительного слоя на поверхности оборудования для формования определяется скоростью скольжения расплава полимерного материала вдоль границы разделительного слоя, наличием абразивных частиц в термопласте, адгезией разделительного слоя к поверхности оборудования для формования и механическими свойствами материала этого слоя. Количество добавок подбирают для выполнения баланса между скоростью износа и скоростью осаждения для восстановления разделительного слоя. Для целей предлагаемого технического решения используется такой состав термопластичного полимерного материала, который содержит комплексную добавку для улучшения формования (процессинговую добавку) в количестве от 0,02 до 1 мас.%. Преимущественно добавку используют в количестве от 0,05 до 0,5%. Использование добавки в количестве от 0,5 до 1 мас.% допускается для ускоренного снижения потерь на трение при формовании и для ускоренного подавления дефектов экструзии, т.е. для сокращения времени индукции.

Использование добавки в количестве свыше 1% допускается при формовании термопластичного полимерного материала, содержащего органические и неорганические наполнители, например, из списка: древесная мука, глина, молотый кварц, карбонат кальция, доломит и другие минеральные порошки, но при формовании органического полимера без наполнителей высокое содержание процессинговой добавки экономически не оправдано. Состав полимерного материала, содержащий от 1 до 10 мас.% комплексной добавки может быть использован для приготовления концентрата добавки. Концентрат добавки используется в промышленности для смешивания с основным материалом и для более равномерного распределения указанной добавки в полимерном материале, но дополнительная операция приготовления концентрата удорожает производство. Применение комплексной добавки в количестве менее 0,02 мас.% не обеспечивает необходимого снижения давления при формовании полимерного материала и подавления дефектов формования полимеров с узким распределением молекулярной массы.

Термин "реагент" или "реагирующий компонент", используемый здесь, относится к химическому веществу, которое присутствует в начале химических реакций и реагирует с одним или несколькими другими веществами, или является катализатором, или появляется в ходе химической реакции как промежуточный продукт.

Термины: "реагент-загуститель", "реагирующий компонент-загуститель", "активный загуститель", используемые здесь, относятся к химическому веществу, которое увеличивает вязкость и упругость полимерной жидкости или расплава полимера при смешивании, но так, что сохраняется способность жидкости или расплава течь под нагрузкой.

Понятие "отверждение" соответствует изменению свойств полимерной системы и образованию химических связей в ходе реакции, которая, например, может быть поликонденсацией, полимеризацией или вулканизацией. Термин "реагент-отвердитель" относится к химическому веществу, которое реагирует с полимерной жидкостью с образованием трехмерной сетки полимера. Реагент-отвердитель может реагировать с частью маловязкой полимерной жидкости с образованием не сплошной пространственной сетки, а блок-сополимера, растворенного в этой жидкости. Например, смешивание полиолей и многоосновных карбоксильных кислот при условии, что количество карбоксильных групп меньше количества гидроксильных групп, может приводить к образованию в объеме полиоля высокомолекулярного разветвленного блок-сополимера, но при стехиометрическом соотношении реагентов будет приводить к образованию трехмерной полимерной сетки.

Реакции поликонденсации между полиолами и многоосновными карбоксильными (органическими, карбоновыми) кислотами или ангидридами этих кислот описана во многих источниках информации, см. например [49]. Noda с сотрудниками в недавней патентной заявке [50] описывают состав и способ приготовления реагирующих смесей на основе многоатомного спирта и многоосновных органических кислот с наполнителем для пластического формования расплавов указанных смесей и термопластичных продуктов реакции таких смесей. Согласно описанию этой заявки могут быть использованы реагирующая смесь или форполимер, полученный из реагирующей смеси, или смесь форполимера с указанной реагирующей смесью, или смесь форполимера с отдельными компонентами реагирующей смеси, при условии, что реакция конденсации между компонентами смеси проведена не полностью, и продукты реакции имеют термопластичные свойства.

В присутствии паров воды продукты реакции поликонденсации находятся в динамическом равновесии с реагентами, и постоянно происходят как прямые, так и обратные реакции. В результате обратных реакций химическая ковалентная связь разрушается. Поэтому продукт, полученный смешиванием реагентов и нагревом, течет под нагрузкой при времени воздействия дольше, чем эффективное время существования ковалентных химических связей. Продукт, полученный смешиванием реагентов и нагревом, будет вести себя как упругое твердое тело, если время воздействия механической нагрузки короче эффективного времени существования ковалентных связей. Механические свойства, упругость и вязкость при различных временах воздействия нагрузки также определяются молекулярной массой реагентов. Длинные молекулы, сшитые в трехмерную сетку ковалентными связями, показывают упругие свойства в интервале частот воздействия от 1 до 20 Гц и ведут себя подобно вулканизированной резине.

Термин "полиоли" относится к многоатомным спиртам, содержащим несколько (две или больше) гидроксильных групп. Полигликоли - простейшие из полиолей, поскольку содержат две гидроксильные группы. Полиоли включают простые и сложные полиэфиры. Термин “простые полиэфиры” означает гетероцепные полимеры, содержащие регулярно повторяющиеся группировки С-О-С в основной цепи. Простые эфиры получают реакцией поликонденсации многоатомных спиртов (полиолей) с полиалкиленоксидами, например реакцией этиленгликоля с этиленоксидом в присутствии катализатора: едкой щелочи. Простые эфиры могут быть линейными или разветвленными.

"Сложный полиэфир" - это категория полиолей, которая содержит функциональную группу эфира карбоновой кислоты -С(=O)O- в своей основной молекулярной цепи. Сложные полиэфиры получают реакцией поликонденсации между многоатомным спиртом (полиолем) и карбоксильной (органической, карбоновой) кислотой. Например, в реакции между диолем и дикарбоновой кислотой получают линейные сложные полиэфиры.

Карбоксильные (органические, карбоновые) кислоты - класс органических соединений, молекулы которых содержат одну или несколько функциональных карбоксильных групп -С(=O)ОН. Термины "карбоксильные", "органические", "карбоновые" кислоты, употребляемые в тексте заявляемого изобретения, являются эквивалентными и взаимозаменяемыми. Сложные эфиры, полученные в реакции между многоатомным спиртом и многоосновной органической кислотой, например, из списка: щавелевая кислота, янтарная кислота, адипиновая кислота, яблочная кислота, винная кислота, глутаровая кислота, лимонная кислота, малеиновая кислота, полиакриловая кислота, тримезиновая кислота, тримеллитовая кислота, пиромеллитовая кислота, могут быть первичными и вторичными, то есть с замещением одного или двух атомов водорода. Сложные эфиры могут быть третичными для многоосновных кислот, содержащих три или более карбоксильных групп или атомов активного водорода, например лимонная кислота. Сложные эфиры могут быть линейными или разветвленными.

Для целей заявляемого изобретения рекомендуются использовать полиоли из группы простых алифатических полиэфиров, которые содержат по крайней мере две гидроксильные группы в молекуле. Гидроксильные группы могут быть расположены на концах молекулы, они могут быть распределены вдоль молекулы, или они могут быть расположены и на концах, и вдоль молекулы. Когда гидроксильные группы расположены только вдоль цепи, то концевые группы могут быть любой нереактивной группой, например метильной группой. Дополнительно, предпочтительно использовать гидрофильные алифатические полиэфиры и наиболее предпочтительно использовать полиэтиленгликоли с молекулярной массой от 250 до 10000 Дальтон, а преимущественно с молекулярной массой от 600 до 4000 Дальтон. Полиэтиленгликоль (ПЭГ) - простой алифатический линейный полиэфир. Полиэтиленгликоль с молекулярной массой менее 600 Дальтон находится в жидком агрегатном состоянии при комнатной температуре. Температура плавления ПЭГ с молекулярной массой 600 Дальтон - около 23°С, для ПЭГ 1000 - в интервале от 35 до 40°С, а для ПЭГ 1500 - в интервале от 44 до 48°С. Температура плавления ПЭГ растет с увеличением молекулярной массы и достигает значения 67°С, см. [51]. Температура кипения полиэтиленгликолей также растет с молекулярной массой. Диэтиленгликоль (106 Дальтон) кипит при 245°С, а триэтиленгликоль (150 Дальтон) кипит при 285°С. Использование полиэтиленгликолей с молекулярной массой от 600 до 4000 Дальтон имеет то преимущество, что они относительно дешевы и характеризуются малой вязкостью в расплавленном виде, поэтому их легко перемешать с порошком или гранулами полимерного материала при нагреве выше температуры плавления. Полиэтиленгликоли с молекулярной массой от 250 до 600 Дальтон при комнатной температуре жидкие, поэтому они могут быть легко перемешаны с порошком или гранулами полимерного материала при комнатной температуре.

Полиэтиленгликоли имеют гибкую молекулу, по структуре напоминающую молекулу силанолов. Аналогично силиконовой резине полиэтиленгликоли, сшитые в трехмерную сетку ковалентными химическими связями, показывают высокую упругость при температуре формования. Полиэтиленгликоли, сшитые дикарбоксильными кислотами в длинные молекулы, также характеризуются высокой упругостью из-за переплетения молекул. Полиэтиленгликоли, сшитые гидрофобными кислотами в блок-сополимеры, показывают упругость из-за группирования в домены и физического разделения в объеме блок-сополимера гидрофильных и гидрофобных блоков. Как показано в [31], упругость процессинговой добавки увеличивает ее эффективность в подавлении дефектов формования и в уменьшении потерь на трение. Использование в составе полимерного материала других полиолей, которые имеют менее гибкую цепь, в общем приводит к уменьшению эффективности процессинговой добавки.

Полиэтиленгликоли с молекулярной массой от 250 до 10000 Дальтон дешевы и разрешены для использования в контакте с пищей и телом человека. Полиэтиленгликоли уже известны для применения в промышленности как добавки при переработке полиэтилена, например, для улучшения печати на полимерной пленке, придания антистатических свойств или улучшения качества сварки полимерной пленки нагревом.

Применение полиэтиленгликолей с молекулярной массой от 250 до 600 Дальтон с реагентами показывает улучшение формования термопластичного материала, но оно менее эффективно по сравнению с применением ПЭГ с молекулярной массой от 600 до 4000 Дальтон. Применение полиэтиленгликолей с молекулярной массой менее 250 Дальтон с реагентами не показывает улучшения формования термопластичного полимерного материала. Более того, использование таких полиэтиленгликолей как основного компонента добавки может приводить к снижению подачи полимерного материала винтом экструдера. Таким образом, применение низкомолекулярных полиэтиленгликолей в качестве основного компонента процессинговой добавки нежелательно, но они могут присутствовать в небольшом количестве в смеси при условии, что средний молекулярный вес смеси составляет не менее 250 Дальтон. ПЭГ с молекулярной массой более 10000 Дальтон без загустителя уже используют в промышленности как процессинговую добавку, но такие ПЭГ относительно дороги, поэтому их использование в качестве основного компонента добавки экономически нецелесообразно. Однако ПЭГ с молекулярной массой более 10000 Дальтон могут присутствовать в небольшом количестве в смеси.

Органические фосфаты широко применяются в промышленности в качестве добавок для модификации пластмасс (как пластификаторы, добавки для повышения огнестойкости). Понятие "органические фосфиты" относится к эфирам фосфористой кислоты общей формулы (RO).sub.nP(OH).sub.(3-n), где R - органическая группа; n=1-3, и к солям кислых эфиров фосфористой кислоты. Органические фосфиты (вторичные и третичные) широко применяются в промышленности в качестве антиоксиданта для полимеров. В промышленности фосфиты для использования в качестве антиоксиданта приготавливают преимущественно из низкомолекулярных фосфитов по реакциям переэстерификации, т.е. обмена низкомолекулярных спиртов с высокомолекулярными спиртами и гликолями при нагреве в присутствии катализаторов. Для загущения полиэтиленгликолей можно использовать сложные эфиры кислот фосфора. В частности, можно использовать сложные эфиры многоатомных спиртов, которые имеют от 3 до 6 гидроксильных групп (глицерол, ксилит, сорбитол, манитол), см. [52], [53]. При использовании смеси эфиров сложных кислот фосфора или кислых солей кислот фосфора с полиэтиленгликолями в качестве процессинговой добавки образование высокомолекулярных сложных эфиров кислот фосфора и полиэтиленгликолей частично происходит внутри экструдера по реакции переэстерификации.

Органические фосфиты, которые применяются в промышленности в качестве антиоксиданта, описаны и классифицированны в [54]. Органофосфиты при комнатной температуре могут быть как жидкими, так и твердыми веществами с температурой плавления от 40 до 230°С. Большинство органических фосфитов, применяемых как антиоксиданты, это ароматические фосфиты или смешанные арил-алкил фосфиты. Ароматические фосфиты легко гидролизуются и образуют эффективные стабилизаторы - фенолы. При смешивании низкомолекулярных фосфитов с полиэтиленгликолями высокой молекулярной массы и при нагреве смеси происходит реакция переэстерификации, когда низкомолекулярный фенол или спирт отщепляется и замещается на высокомолекулярный полиэтиленгликоль. При добавлении полиэтиленгликоля с молекулярной массой от 250 до 10000 Дальтон в полимерный материал, содержащий органофосфиты в качестве антиоксидантов, и при переработке расплава происходит частичное растворение антиоксидантов в указанном полиэтиленгликоле с увеличением вязкости смеси за счет увеличения водородных сил взаимодействия между молекулами полиэтиленгликолей, а часть компонентов реагирует внутри экструдера с синтезом высокомолекулярных органофосфитов.

Для ускорения скорости реакций поликонденсации и переэстерификации может быть использован катализатор. Катализатор - это вещество, которое ускоряет скорость химической реакции без преобразования или потребления этого вещества в реакции. Для целей заявляемого изобретения реагирующая смесь может содержать катализатор. Примеры катализаторов для реакции поликонденсации известны из технической литературы. В частности, катализатор может быть выбран из группы кислот Льюиса, например пара-толуенсульфоновая кислота (para-toluene-sulfonic acid), метансульфоновая кислота (methane-sulfonic acid) и линейная алкилбензолсульфоновая кислота (linear alkylbenzenesulfonic acid). Известны также катализаторы для реакции конденсации на основе соединений следующих металлов: Al, Ti, Ge, Zn, Fe, Mn, Co, Zr, V, Ir, La, Ce, Li и Са. В промышленности применяют органо-металлические соединения на основе указанных металлов, такие как соли органических кислот, алкоголяты ацетилацетонатов и подобных соединений, предпочтительно на основе цинка, олова, титана и алюминия.

Для целей заявляемого изобретения мундштук или пресс-форма могут быть выполнены из сплава с содержанием указанных металлов. Известно, что некоторые стальные сплавы, содержащие алюминий и ванадий могут быть насыщены азотом при нагревании до температуры около 500°С. Насыщенный азотом поверхностный слой изделия приобретает при этом значительную твердость и износостойкость. В примерах реализации заявляемого изобретения мы использовали такой сплав, который обладает каталитическими свойствами для реакции поликонденсации, причем насыщение поверхностного слоя азотом усиливает каталитическое действие сплава.

Для целей заявляемого изобретения известными способами на поверхность мундштука или пресс-формы может быть нанесено покрытие из соединений указанных металлов для усиления каталитических свойств этой поверхности. Например, известными способами на поверхность мундштука может быть нанесено покрытие из нитрида титана или нитрида циркония. Такие поверхности дополнительно к их каталитическим свойствам показывают высокую твердость и износостойкость.

Для целей заявляемого изобретения при использовании в качестве процессинговой добавки реагирующие смеси полиолей и многоосновных карбоксильных кислот, или фосфорной кислоты, или жирных кислот, или форполимеров на основе таких смесей, рекомендуется выбирать такой состав добавки, в котором отношение общего числа гидроксильных функциональных групп в полиолах к общему числу активных групп в указанных реагирующих компонентах выбирают из диапазона от 0,1:1 до 10:1. При соотношении реагирующих групп менее 0,1:1 или более 10:1 время индукции, которое необходимо для подавления дефектов формования увеличивается, так как снижается скорость реакции компонентов добавки. Снижение скорости реакции при отклонении состава реагирующей химической смеси от стехиометрического понятно специалистам, и поэтому экспериментальное подтверждение не требуется. Преимущественно отношение молярного количества реакционноспособных гидроксильных групп к молярному количеству активных групп, реагирующих с полиолами, выбирают из диапазона от 1:1 до 2:1. Превышение количества гидроксильных групп над молярным количеством активных групп, реагирующих с полиолами, обусловлено необходимостью уменьшить термическое разложение полимерного материала при нагреве.

Примеры рекомендуемых карбоксильных (органических, карбоновых) много-основных кислот: щавелевая кислота, янтарная кислота, адипиновая кислота, яблочная кислота, винная кислота, глутаровая кислота, лимонная кислота, малеиновая кислота, полиакриловая кислота, тримезиновая кислота, тримеллитовая кислота, пиромеллитовая кислота и их смеси. Примеры рекомендуемых ангидридов карбоксильных (органических, карбоновых) многоосновных кислот: ангидрид янтарной кислоты, ангидрид малеиновой кислоты, ангидрид тримезиновой кислоты, фталевый ангидрид, тримеллитовый ангидрид, ангидрид пиромеллитовой кислоты и их смеси. Также в составе процессинговой добавки могут быть использованы кислые эфиры низкомолекулярных спиртов и многоосновных карбоксильных (органических, карбоновых) кислот.

Жирные кислоты, которые могут быть использованы в соответствии с настоящим изобретением, выбирают из насыщенных и ненасыщенных жирных кислот с количеством атомов углерода от 8 до 18. Примеры рекомендуемых жирных кислот: стеариновая кислота, лауриновая (додекановая) кислота, каприловая кислота и рицинолеиновая кислота.

Для специалистов в области переработки полимеров и органической химии понятно, что без ограничения общности предлагаемого технического решения указанные полиоли, полиэтиленгликоли, реагирующие смеси на их основе, или форполимеры, приготовленные из этих реагирующих смесей, могут дополнительно содержать добавки низкомолекулярных спиртов, например из списка: глицерин, ксилол, сорбитол, манитол, низкомолекулярный поливиниловый спирт и их комбинации, также как и моноэфиры и диэфиры, такие как моноэфиры и диэфиры жирных кислот и глицерина, например моностеарат глицерина, если средний молекулярный вес всех компонентов многоатомных спиртов составляет не менее 250 Дальтон, а смесь плавится при температуре ниже температуры плавления органического полимера и не вскипает или не дает значительного количества паров при максимальной температуре формования.

Растворимые в полиолах высокомолекулярные полимеры с молекулярной массой от 100000 до 20000000 Дальтон, а также высокодисперсные порошки оксидов кремния и титана с размерами частиц от 1 до 1000 нанометров могут быть использованы в составах процессинговой добавки дополнительно к реагентам-загустителям полимерных жидкостей. Специалистам понятно, что в составе процессинговой добавки можно использовать форполимер, полученный в реакции между полиолами и реагентом-загустителем. Дополнительно для целей заявляемого изобретения процессинговая добавка может быть смешана с красителями и пигментами, органическими и неорганическими наполнителями, антиоксидантами, стабилизаторами или катализаторами разложения основного полимерного материала. Предлагаемую процессинговую добавку можно смешать с минеральными пигментами или антиблоковой добавкой и использовать для приготовления соответствующих концентратов. Поскольку предлагаемая процессинговая добавка характеризуется низкой вязкостью при температуре формования, то она улучшает диспергирование минеральных частиц в полимерном материале.

Для приготовления процессинговой добавки в соответствии с предлагаемым техническим решением реагент-загуститель смешивают с полиолом перед формованием, а затем перемешивают с термопластичным полимером или полиол и реагент-загуститель раздельно смешивают с термопластичным полимером или частью термопластичного материала перед формованием. Реагент-загуститель можно смешивать с термопластичным материалом и формовать гранулы, а полиолы добавлять к полученным гранулам для смешивания компонентов в экструдере. Для упрощения и удешевления производства предпочтительно подавать процессинговую добавку в экструдер в виде гранул и смешивать при комнатной температуре с гранулами полимерного материала для переработки в экструдере. Иначе, добавку можно подавать в виде жидкости при температуре выше ее плавления для смешивания с гранулами полимерного материала. Процессинговые добавки могут быть смешаны сначала только с частью полимерного материала, а затем этот концентрат может быть использован для смешивания с основной частью полимерного материала.

Не связывая себя теорией, ниже мы предлагаем предположительное описание механизма действия добавки. Промышленное оборудование для формования полимеров изготавливают из разнообразных материалов, но преимущественно из металлов. Обычно используемые металлы - это сталь, латунь, бронза, никель и алюминиевые сплавы. В процессе формования термопластичного полимерного материала на металлическую поверхность, которая находится в контакте с расплавом термопласта, самопроизвольно осаждается из расплава слой процессинговой добавки, которая характеризуется более высокой адгезий к металлу и намного меньшей вязкостью по сравнению с расплавом термопластичного полимера. Наличие разделяющего слоя добавки на поверхности оборудования обеспечивает множество преимуществ в формовании полимеров. В частности, указанный слой работает как смазка и позволяет снизить давление формования. Разделительный слой может также подавлять неустойчивость «акулья кожа» при экструзии полимеров с узким распределением молекулярной массы. Разделительный слой может уменьшить термическое разложение полимера внутри оборудования для формования, например внутри экструдера.

Скорость осаждения добавок из расплава полимерного материала растет пропорционально их количеству в термопласте, но также зависит от вязкости добавок. Скорость осаждения добавок резко возрастает, если вязкость расплава полимерного материала значительно превышает вязкость добавок при температуре формования, см. [55]. В этой публикации Joseph упоминает использование воды для снижения трения при транспортировке высоковязкой нефти по трубам. Вода, как нейтральный маловязкий компонент смеси мигрирует из смеси к стенке трубы и формирует слой смазки. Такой слой смазки нестабилен к возмущениям границы раздела компонентов и поэтому значительное снижение потерь на трение достигается только при больших концентрациях воды в смеси. Для специалистов в гидромеханике и реологии понятно, что другая нейтральная жидкость, которая не растворяется в нефти, может также быть использована для снижения трения.

Специалистам известно, что высокомолекулярные полимеры, перечисленные в описании изобретения, термодинамически несовместимы с указанными в формуле изобретения полиолами, поэтому миграция маловязкого компонента полимерного материала к стенке оборудования для формования происходит аналогично миграции воды из смеси вода-нефть. Улучшение формования достигается в результате миграции маловязкой добавки и формирования разделительного слоя на стенках оборудования для формования. Такой механизм объясняет улучшение формования фторированных полимеров при использовании в качестве процессинговой добавки полиэтиленгликолей и полиэтиленоксида, см. [20]. Для специалистов в области полимеров и реологии поэтому понятно, что миграция маловязкой компоненты из смеси будет происходить для смеси полиолов с полимерами, указанными в описании заявляемого изобретения, и нет необходимости показывать в примерах реализации улучшение формования для всех возможных комбинаций предлагаемых полимерных материалов и полиолов.

Мы наблюдали в наших экспериментах, что при экструзии смеси расплава термопластичного полимера с узким распределением молекулярной массы и добавки маловязкой полимерной жидкости, которая незначительно растворяется в этом полимере, также достигается снижение потерь на трение. Выбор полиолов в качестве полимерной жидкости обусловлен их низкой стоимостью и большим выбором изготавливаемых химической промышленностью продуктов. Мы установили, что отделение процессинговой добавки от органического полимера и миграция маловязкой добавки к стенкам оборудования для формования происходит особенно активно, если органический полимер является гидрофобным веществом, а маловязкая добавка является гидрофильным веществом. Предпочтительно в качестве полимерной жидкости предлагается использовать полиэтиленгликоли, смеси и блок-сополимеры полиэтиленгликолей с другими полигидроксильными соединениями. Полиэтиленгликоли, смеси и блок-сополимеры на основе полиэтиленгликолей с другими полигидроксильными соединениями являются гидрофильными веществами.

Мы неожиданно установили, что снижение трения может достигаться при малом содержании добавки, если используется маловязкая смесь такой нейтральной жидкости с загустителями. Мы неожиданно установили, что использование реагента-загустителя позволяет сократить время индукции процессинговой добавки и увеличить эффективность этой добавки. Предположительно реагент-загуститель вступает в реакцию с полиолами на стенке оборудования для формования. Реакция поликонденсации ускоряется, если указанная поверхность обладает каталитическими свойствами. Продукт реакции обладает повышенной вязкостью или представляет собой 3-мерную полимерную сетку из молекул полиолей, сшитых молекулами реагента-загустителя, или блок-сополимер, физически сшитый благодаря переплетению длинных молекул или благодаря физическому разделению и группированию гидрофобных и гидрофильных блоков в домены. Благодаря повышенной вязкости продукта реакции на поверхности оборудования для формования появляется слой пластичной смазки, который снижает потери на трение аналогично известным пластичным смазкам, применяемым в промышленности для снижения трения скольжения между трущимися деталями.

Как уже указано выше, формирование слоя пластичной смазки на поверхность оборудования для переработки полимеров дает многочисленные преимущества: снижение потерь на трение, снижение термического разложения полимерного материала внутри оборудования для формования, подавление дефектов формования. Важным преимуществом предлагаемых составов полимерного материала перед составами с фторированными полимерами в качестве процессинговой добавки является то, что маловязкая добавка на основе полиолей эффективно удаляется из расплава полимерного материала и используется для создания смазочного слоя. Высоковязкие фторированные полимеры, используемые в промышленности в качестве процессинговой добавки, остаются в объеме полимерного материала, и лишь малая их доля используется для создания смазочного слоя.

Сущность заявляемого изобретения дополнительно проясняется примерами реализации и графическими изображениями.

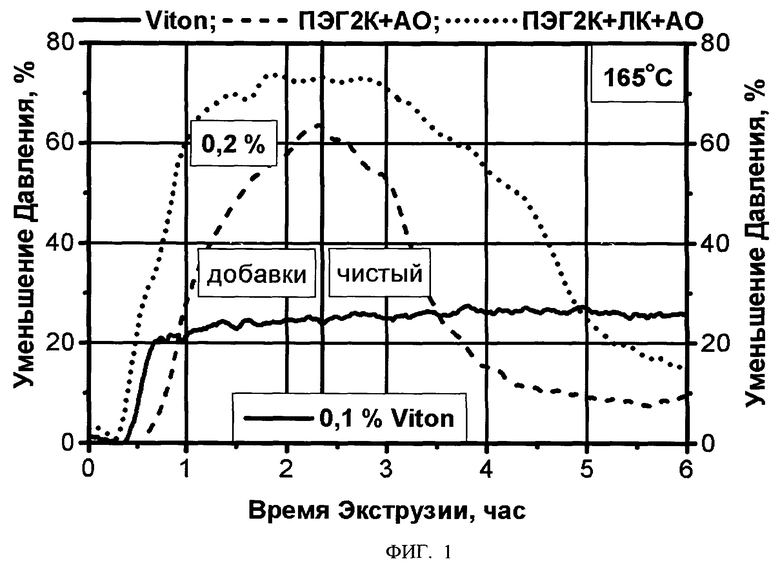

ФИГ.1. Кривые снижения потерь на трение (Уменьшение Давления) в стальном мундштуке 2×60 мм от Времени Экструзии для использования в количестве 0,1 мас.% известной процессинговой добавки Viton (сплошная линия) и с предлагаемыми добавками на основе полиэтиленгликоля ПЭГ 2000 (ПЭГ2К+АО, штриховая линия), и смеси ПЭГ 2000 с лимонной кислотой (ПЭГ2К+ЛК+АО, 2% кислоты, пунктирная линия) при экструзии линейного полиэтилена низкой плотности LL1201 XV с антиоксидантом (АО). Температура формования 165°С, линейная скорость экструзии около 40 мм/сек.

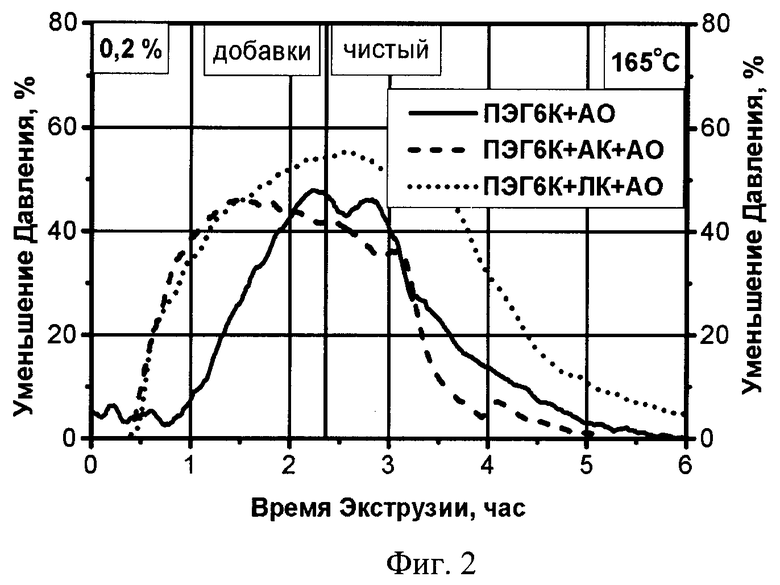

ФИГ.2. Кривые снижения потерь на трение (Уменьшение Давления) в стальном мундштуке 2×60 мм от Времени Экструзии для использования в количестве 0,2 мас.% предлагаемой добавки ПЭГ 6000 (ПЭГ6К+АО, сплошная линия) и предлагаемой добавки на основе смеси ПЭГ 6000 с адипиновой кислотой (ПЭГ6К+АК+АО, 2% кислоты, штриховая линия) и предлагаемой добавки на основе смеси ПЭГ 6000 с лимонной кислотой (ПЭГ6К+ЛК+АО, 2% кислоты, пунктирная линия) при экструзии линейного полиэтилена низкой плотности LL1201 XV с антиоксидантом (АО). Температура формования 165°С, линейная скорость экструзии около 40 мм/сек.

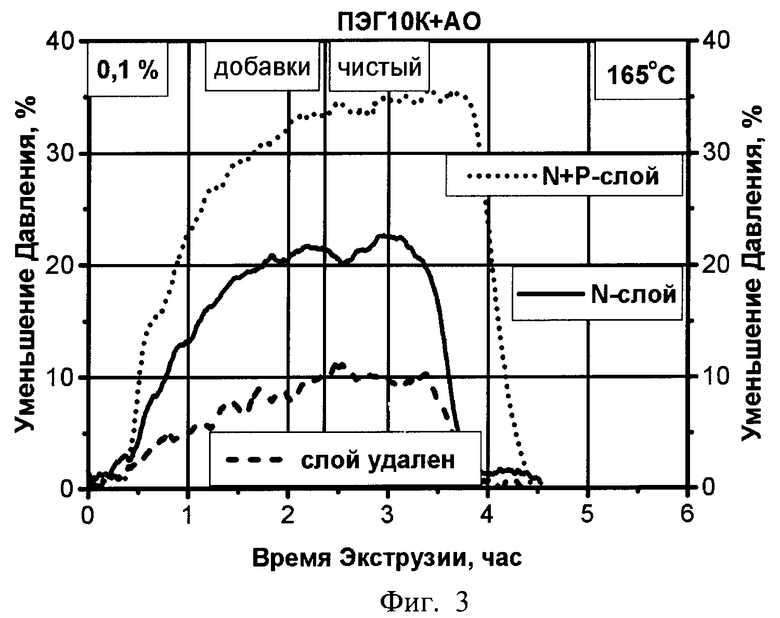

ФИГ.3. Кривые снижения потерь на трение (Уменьшение Давления) в стальном мундштуке 2×60 мм от Времени Экструзии для использования в количестве 0,1 мас.% предлагаемой добавки ПЭГ 10000 при экструзии линейного полиэтилена низкой плотности LL1201 XV с антиоксидантом (АО) для мундштука из нитрированной стали 34CrAlNi7 (ПЭГ10К+АО, N-слой, сплошная линия), того же мундштука, насыщенного фосфатами, при 10 часов экструзии полиэтилена с антиоксидантом (АО) (N+P-слой, пунктирная линия) и того же мундштука, но с поверхностным слоем, удаленным травлением в кислоте (слой удален, штриховая линия). Температура формования 165°С, линейная скорость экструзии около 40 мм/сек.

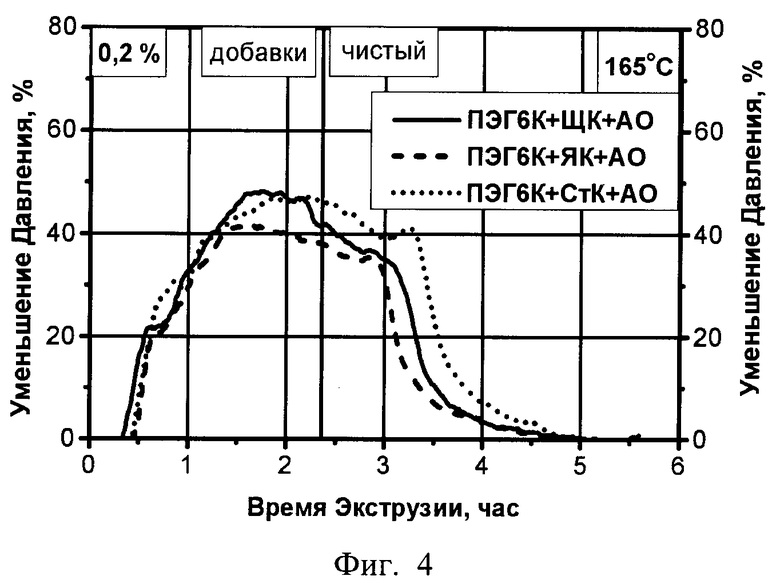

ФИГ.4. Кривые снижения потерь на трение (Уменьшение Давления) в стальном мундштуке 2×60 мм от Времени Экструзии для использования в количестве 0,2 мас.% предлагаемой добавки на основе смеси ПЭГ 6000 со щавелевой кислотой (ПЭГ6К+ЩК+АО, 2% кислоты, сплошная линия), предлагаемой добавки на основе смеси ПЭГ 6000 с янтарной кислотой (ПЭГ6К+ЯК+АО, 2% кислоты, штриховая линия), и предлагаемой добавки на основе смеси ПЭГ 6000 со стеариновой кислотой (ПЭГ6К+СтК+АО, 2% кислоты, пунктирная линия) при экструзии линейного полиэтилена низкой плотности LL1201 XV с антиоксидантом (АО). Температура формования 165°С, линейная скорость экструзии около 40 мм/сек.

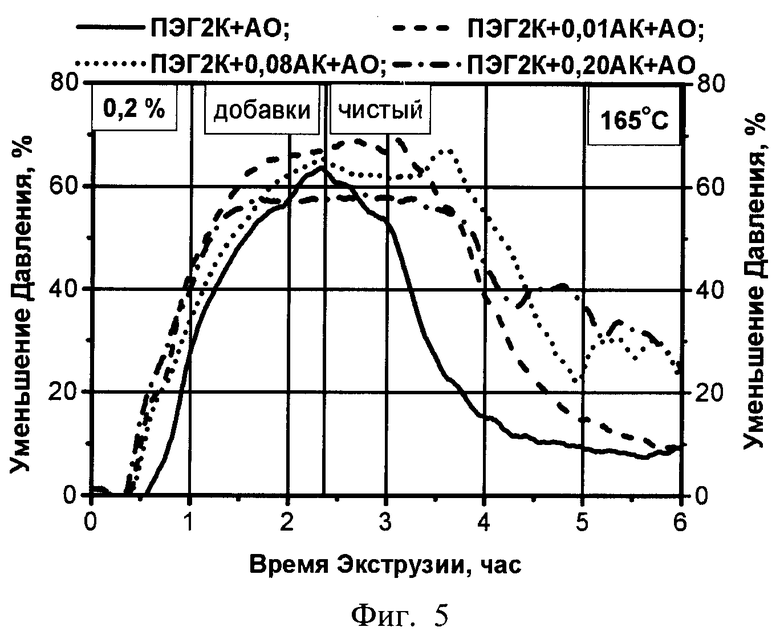

ФИГ.5. Кривые снижения потерь на трение (Уменьшение Давления) в стальном мундштуке 2×60 мм от Времени Экструзии для использования в количестве 0,2 мас.% предлагаемой добавки на основе ПЭГ 2000 (ПЭГ2К+АО, сплошная линия), смеси ПЭГ 2000 с 1% адипиновой кислоты (ПЭГ2К+0,01АК+АО, штриховая линия), предлагаемой добавки на основе смеси ПЭГ 2000 с 8% адипиновой кислоты (ПЭГ2К+0,08АК+АО, пунктирная линия), предлагаемой добавки на основе смеси ПЭГ 2000 с 20% адипиновой кислоты (ПЭГ2К+0,20АК+АО, штрихпунктирная линия) при экструзии линейного полиэтилена низкой плотности LL1201 XV с антиоксидантом (АО). Температура формования 165°С, линейная скорость экструзии около 40 мм/сек.

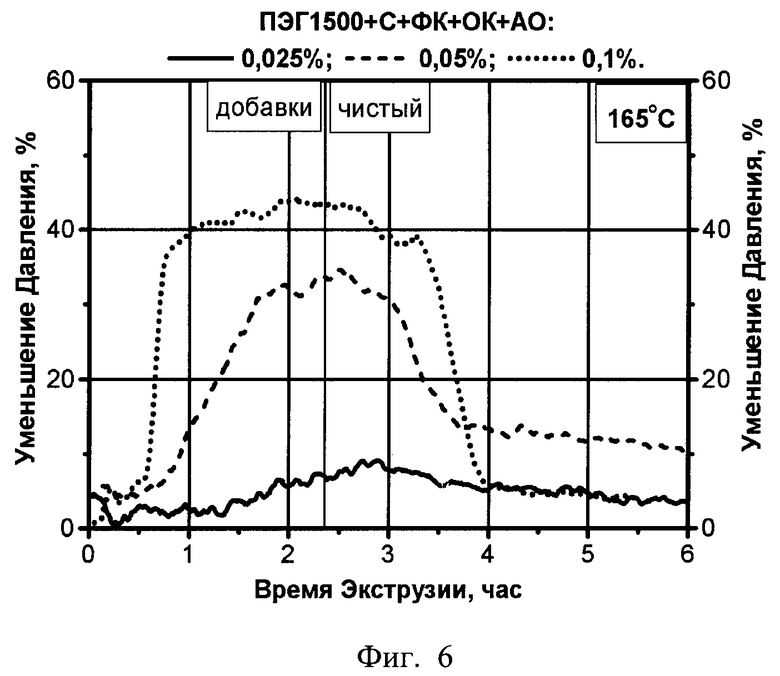

ФИГ.6. Кривые снижения потерь на трение (Уменьшение Давления) в стальном мундштуке 2×60 мм от Времени Экструзии для использования в предлагаемой добавке на основе ПЭГ 1500 с сорбитом, фосфорной кислотой и высокодисперсной окисью кремния (ПЭГ15К+ФК+ОК+АО) для 0,025% добавок (сплошная линия), для 0,05% добавок (штриховая линия), для 0,1% добавок (пунктирная линия) при экструзии линейного полиэтилена низкой плотности LL1201 XV с антиоксидантом (АО). Температура формования 165°С, линейная скорость экструзии около 40 мм/сек.

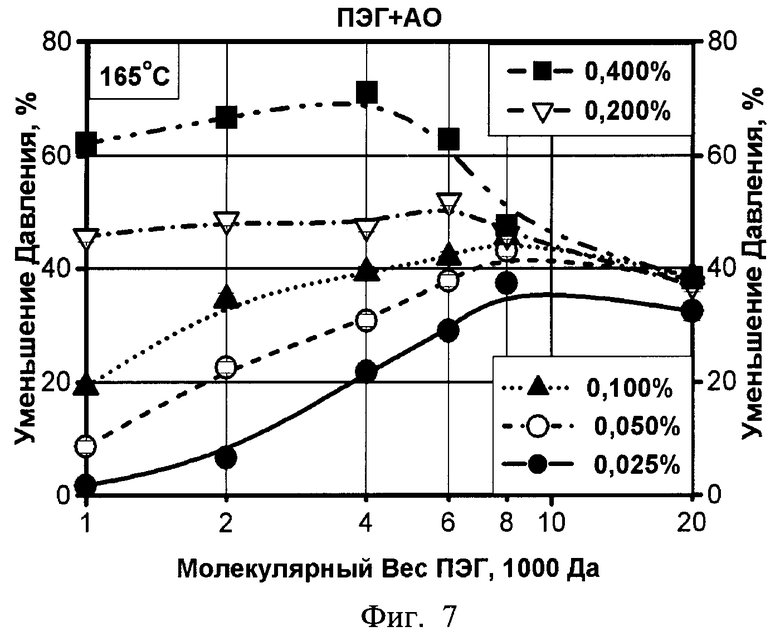

ФИГ.7. Кривые снижения потерь на трение (Уменьшение Давления) в стальном мундштуке 2×60 мм от молекулярной массы ПЭГ для использования предлагаемой добавки на основе полиэтиленгликолей (ПЭГ+АО) в количестве 0,025% (сплошная линия), в количестве 0,05% (штриховая линия), в количестве 0,1% (пунктирная линия), в количестве 0,2% (штрихпунктирная линия), в количестве 0,4% (штрихпунктир-пунктирная линия) при экструзии линейного полиэтилена низкой плотности LL1201 XV с антиоксидантом (АО). Температура формования 165°С, линейная скорость экструзии около 40 мм/сек.

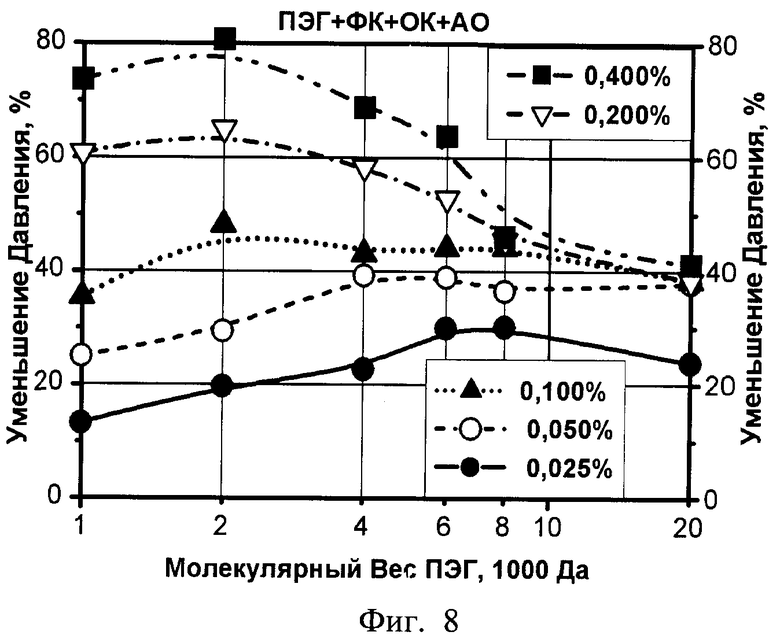

ФИГ.8. Кривые снижения потерь на трение (Уменьшение Давления) в стальном мундштуке 2×60 мм от молекулярной массы ПЭГ для использования предлагаемой добавки на основе смеси полиэтиленгликолей с фосфорной кислотой и высокодисперсной окисью кремния (ПЭГ+ФК+ОК+АО) в количестве 0,025% (сплошная линия), в количестве 0,05% (штриховая линия), в количестве 0,1% (пунктирная линия), в количестве 0,2% (штрихпунктирная линия), в количестве 0,4% (штрихпунктир-пунктирная линия) при экструзии линейного полиэтилена низкой плотности LL1201 XV с антиоксидантом (АО). Температура формования 165°С, линейная скорость экструзии около 40 мм/сек.

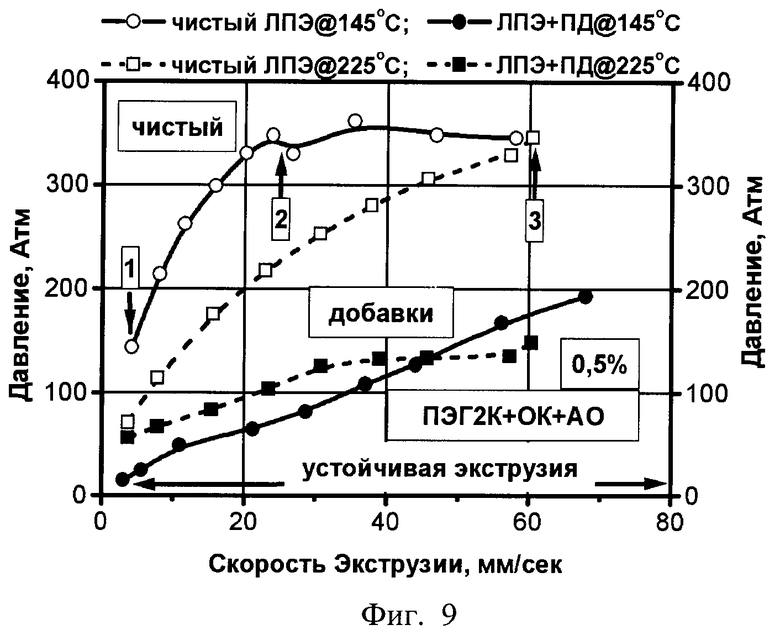

ФИГ.9. Характеристические кривые зависимости Давления формования от линейной Скорости Экструзии при экструзии линейного полиэтилена низкой плотности LL1201 XV с антиоксидантом (АО) и с добавками (0,5%) из смеси ПЭГ 2000 с высокодисперсной окисью кремния (ОК, 1%) при температурах 145 и 225°С. Нумерованные маркеры указывают на появление дефектов поверхности "акулья кожа" (1), на появление неустойчивости "скольжение-прилипание" (2), на появление упругой неустойчивости (3) для экструзии полиэтилена без добавок при температуре 145°С.

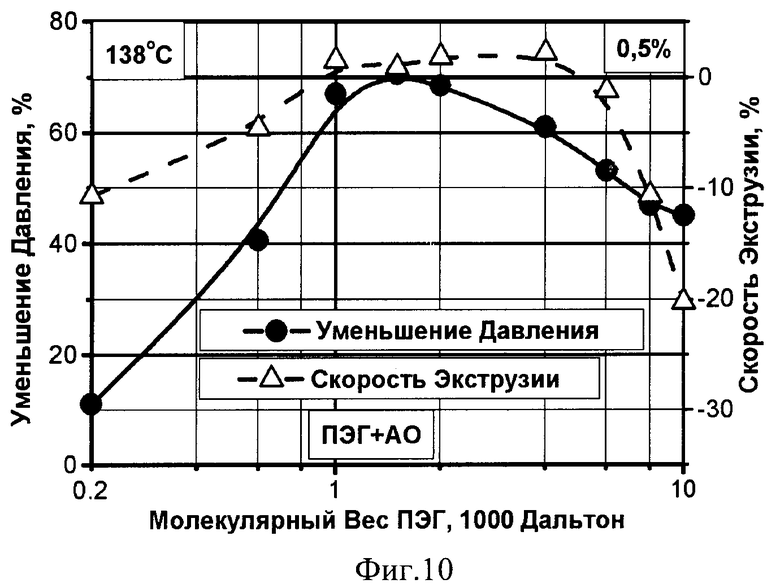

ФИГ.10. Кривые снижения потерь на трение (Уменьшение Давления) и изменение массовой (линейной) Скорости Экструзии в стальном мундштуке 2×60 мм от молекулярной массы ПЭГ для использования предлагаемой добавки ПЭГ с молекулярной массой 200, 600, 1000, 2000, 4000, 6000, 8000, 10000 Дальтон в количестве 0,5% с линейным полиэтиленом низкой плотности LL1201 XV с антиоксидантом (АО) при фиксированной скорости вращения винта экструдера и температуре формования 138°С.

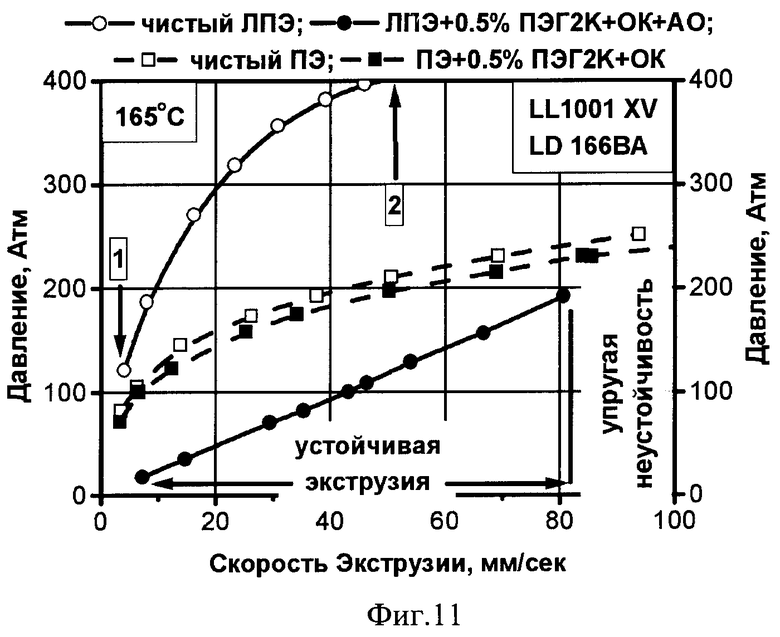

ФИГ.11. Характеристические кривые зависимости Давления формования от линейной Скорости Экструзии для экструзии линейного полиэтилена низкой плотности LL1001 XV с антиоксидантом (АО) при температуре 165°С: без добавок (сплошная линия, пустые кружки) и с добавками (0,5%, сплошная линия, заполненные кружки) из смеси ПЭГ 2000 с высокодисперсной окисью кремния (ОК). Нумерованные маркеры указывают на появление дефектов поверхности "акулья кожа" (1), на появление неустойчивости "скольжение-прилипание" (2), при экструзии полиэтилена без добавок. Характеристические кривые зависимости Давления формования от линейной Скорости Экструзии при экструзии при температуре 165°С полиэтилена низкой плотности LD 166BA без антиоксиданта: без процессинговой добавки (штриховая линия, пустые квадраты) и с добавками (0,5%, штриховая линия, заполненные квадраты) из смеси ПЭГ 2000 с высокодисперсной окисью кремния.

ПРИМЕРЫ РЕАЛИЗАЦИИ

Должно быть понятно, что все примеры реализации, в частности условия формования, химикаты, температуры и т.п., предназначены лишь для общей иллюстрации предлагаемого изобретения и не должны быть истолкованы как неоправданное ограничение пределов защиты заявляемого изобретения.

Эксперименты были выполнены, используя два коммерчески доступных сорта линейного полиэтилена низкой плотности LLDPE, один сорт полиэтилена низкой плотности LDPE и один сорт полиэтилена высокой плотности HDPE от компании ExxonMobil Chemical. Эти сорта полиэтилена были выбраны из-за чистоты и низкого уровня добавок в их составе:

- LL1201 XV (LLDPE). Плотность 0,925 г/см3, точка плавления 123°С, индекс текучести расплава 0,7 г за 10 минут при температуре 190°С с нагрузкой 2,16 кг. Содержит антиоксидант - органофосфит.

- LL 1001 XV (LLDPE). Плотность 0,918 г/см3, точка плавления 120°С, индекс текучести расплава 1,0 г за 10 минут. Содержит антиоксидант - органофосфит.

- LL166 ВА (LDPE). Плотность 0,923 г/см3, точка плавления 110°С, индекс текучести расплава 0,2 г за 10 минут. Не содержит добавок.

- НРА 020 (HDPE). Плотность 0,952 г/см3, точка плавления 127°С, индекс текучести расплава 0,07 г за 10 минут. Содержит антиоксидант - органофосфит.

- LL6301RQ (MDPE), индекс текучести расплава 5 г за 10 минут. Содержит антиоксидант - органофосфит.

Следующие химические продукты были использованы в экспериментах, нашедших свое отражение в примерах реализации:

- щавелевая кислота (ЩК), янтарная кислота (ЯК), адипиновая кислота (АК), лимонная кислота (ЛК), стеариновая кислота (СтК) от компании Alfa Aesar;

- полиэтиленгликоли: ПЭГ-200, ПЭГ-400, ПЭГ-600, ПЭГ-1000, ПЭГ-1500, ПЭГ-2000, ПЭГ-4000, ПЭГ-6000, ПЭГ-8000, ПЭГ-10000 от компании Alfa Aesar.

- высокодисперсная окись кремния Aerosil 300 с размером частиц 10 нм от компании Degussa (OK).

- Viton Free Flow SC-PW от компании DuPont - фторированная процессинговая добавка для переработки полиолефинов.

Мы использовали в примерах реализации лабораторный одношнековый экструдер от компании Extrudex и стальные мундштуки с диаметром цилиндрического отверстия 2 мм. Мундштуки с циллиндрическим каналом диаметром отверстия 2 мм и длиной 60 мм имели на входе 50° конусное отверстие входным диаметром 8 мм, которое было сопряжено с отверстием диаметром 2 мм. В зоне питателя корпус шнек-экструдера имел 4 продольных канавки шириной 8 мм и глубиной, которая была выполнена в зоне питателя с пологим уменьшением от 2 до 0 мм по направлению к выходу экструдера. Зона питателя охлаждалась водой до комнатной температуры. Все детали экструдера, находящиеся в контакте с расплавом полимерного материала и с полимерным материалом в зоне питателя, были выполнены из нитрированной стали марки 34CrAlNi7.

ПРИМЕР 1.

Порошок известной фторированной процессинговой добавки Viton FF смешали с полиэтиленом в количестве 1 г добавки на 1 кг полиэтилена. Экструзию провели на скорости около 40 мм/сек при температуре 165°С. Кривая уменьшения потерь на трение от времени экструзии показана на ФИГ.1. Подавление дефектов формования наблюдается при уменьшении давления экструзии примерно на 20%. Видно, что добавка начинает действовать не сразу, а примерно через 40 минут, и из этого времени нужно вычесть 25 минут того времени, которое требуется для продавливания полимерного материала через экструдер. Это время ожидания называют также временем индукции. Для промышленности важно знать не только время индукции, но и время восстановления, то есть время прекращения действия добавки, когда переходят на экструзию полимера без добавки. Для этой цели в примерах реализации проводили экструзию 1 кг смеси полиэтилена с добавкой, а потом проводили экструзию чистого полиэтилена. Момент смены полиэтилена с добавками на чистый полиэтилен показан на ФИГ.1-6 сплошной вертикальной линией. Из кривой снижения потерь на трение видно, что Viton FF практически невозможно удалить из экструдера при формовании полимера без добавок. Фторированный полимер постепенно накапливается в экструдере, покрывает поверхность оборудования для формования и разлагается там при высокой температуре формования. Чтобы удалить этот нагар необходимо останавливать производство и проводить интенсивную чистку при использовании абразивных порошков.

ПРИМЕР 2.

Линейный полиэтилен низкой плотности LLDPE содержит антиоксидант: органофосфит, который реагирует с кислородом в расплаве полимерного материала с образованием органофосфатов. Органофосфаты легко адсорбируются поверхностью стали, т.е. происходит фосфатирование стали, и затем эти органофосфаты могут реагировать с полиэтиленгликолем. Как показано в прототипе заявляемого изобретения, органофосфаты являются реагентом-загустителем для полиэтиленгликоля, а содержащийся в полиэтилене антиоксидант может также использоваться как реагент-загуститель. Для определения влияния антиокислителя как реагента-загустителя на эффективность процессинговой добавки мы использовали смесь ПЭГ 6000 с линейным полиэтиленом низкой плотности. Полиэтиленгликоль (2 г) смешали с чистым полиэтиленом (1 кг) и провели экструзию при температуре 165°С на скорости около 40 мм/сек. Кривая снижения потерь на трение показана на ФИГ.2 сплошной линией. Наблюдаемое снижение потерь на трение предположительно объясняется реакцией полиэтиленгликоля с органофосфатами, т.е. продуктами реакции антиоксиданта с кислородом. Из экспериментальной кривой видно, что реакции протекают медленно, и для подавления дефектов экструзии требуется более 1 часа 20 минут. Видно также, что полиэтиленгликоль можно полностью удалить экструзией чистого полиэтилена без добавок.

ПРИМЕР 3.

Полиэтиленгликоль ПЭГ 2000 (2 г) смешали с чистым полиэтиленом (1 кг) и провели экструзию при температуре 165°С на скорости около 40 мм/сек. Наблюдаемое снижение потерь на трение предположительно объясняется реакцией полиэтиленгликоля с органофосфатами, т.е. продуктами реакции антиоксиданта с кислородом. Кривая снижения потерь на трение представлена на ФИГ.1 штриховой линией. Видно, что реакции протекают медленно и для подавления дефектов экструзии требуется более 1 часа. Видно также, что полиэтиленгликоль можно полностью удалить экструзией чистого полиэтилена без добавок. Укорочение времени индукции по сравнению с использованием ПЭГ 6000 предположительно объясняется более высокой реакционной способностью и меньшей вязкостью ПЭГ 2000. При меньшей вязкости происходит более активное отделение добавки из расплава полимерного материала и ее миграция на стенку канала мундштука.

ПРИМЕР 4.

Скорость реакций на поверхности мундштука зависит от каталитических свойств этой поверхности. Для определения влияния каталитических свойств мундштука и накопления продуктов реакции антиоксиданта на поверхности мундштука мы провели экструзию линейного полиэтилена низкой плотности с добавкой ПЭГ 10000. Добавку полиэтиленгликоля в количестве 1 г смешали с 1 кг полиэтилена. Экструзию вели при температуре 165°С на скорости около 40 мм/сек. При экструзии использовали мундштук из стали 34CrAlNi7 (1.8550), содержащей алюминий и ванадий. Окислы алюминия и ванадия являются известными катализаторами химической реакции поликонденсации. В одном эксперименте нитрированный мундштук был прогрет перед формованием в термопечи при температуре 400°С для удаления всех органических веществ, адсорбированных поверхностью мундштука. В другом эксперименте мундштук после прогрева в печи использовали в течении 10 часов для экструзии линейного полиэтилена низкой плотности с добавками антиоксиданта. В третьем эксперименте мундштук после прогрева в печи обработали кислотой, чтобы удалить с его поверхности нитрированный слой. Характеристические кривые в трех случаях использования мундштуков представлены на ФИГ.3.

Видно, что использование мундштука, насыщенного фосфором в процессе экструзии полиэтилена с антиоксидантом в течение 10 часов (пунктирная линия), обеспечивает снижение потерь на трение в полтора раза, а удаление нитрированного слоя (штриховая линия) уменьшает эффективность действия добавки в 2 раза за время экструзии 1 кг полиэтилена с добавкой полиэтиленгликоля. Аналогичное снижение эффективности добавки наблюдается при использовани мундштука из нержавеющей стали. Аналогичное увеличение эффектиности добавки наблюдалось при прямом фосфатировании мундштука, выполненного из стали 34CrAlNi7, т.е. при насыщении его поверхности окислами фосфора путем выдерживания в горячем растворе фосфорной кислоты малой концентрации. Из наблюдаемого увеличения эффективности процессинговой добавки при прямом фосфатировании мы можем предположительно объяснить увеличение эффективности процессинговой добавки для мундштука, который использовали длительное время для экструзии полиэтилена с антиоксидантом. А именно, увеличение эффективности процессинговой добавки объясняется тем, что поверхность стали насыщается окислами фосфора.

В технической литературе неоднократно отмечалось, что при ограниченном времени наблюдения добавки полиэтиленгликоля в линейный полиэтилен низкой плотности не обеспечивают снижения потерь на трение. В прототипе заявляемого изобретения показано, что при использовании мундштука со слабыми каталитическими свойствами (нержавеющая сталь) снижение потерь на трение достигается за длительное время: от 10 до 24 часов экструзии смеси полиэтилена с полиэтиленгликолем. При использовании мундштука из стали 34CrAlNi7 без нитрирования мы наблюдали удлинение времени индукции по сравнению с использованием мундштука из нитрированной стали.

Таким образом показано, что сокращение времени индукции и увеличение эффективности процессинговой добавки может быть достигнуто при использовании мундштука из стали, содержащей катализаторы, а также при насыщении поверхностного слоя мундштука азотом и окислами фосфора. Специалистам понятно, что если эффективность процессинговой добавки увеличивается, а время индукции сокращается с использованием мундштука из сплава, содержащего алюминий и ванадий, то можно ожидать сходного эффекта при использовании мундштука с поверхностным покрытием, содержащим другие катализаторы реакции поликонденсации.

ПРИМЕР 5.

Для определения влияния выбора различных загустителей на эффективность процессинговой добавки мы приготовили смеси порошка ПЭГ 6000 с порошком следующих карбоксильных кислот: щавелевая кислота, адипиновая кислота, лимонная кислота, стеариновая кислота. Указанные кислоты были использованы в количестве 2% по весу смеси. Полученные смеси продавили при температуре около 60°С через отверстие диаметром 2 мм и длиной 60 мм с помощью винтового экструдера. Выходящий из отверстия мягкий экструдат не прилипает к рукам или к металлической поверхности и может быть отформован или нарезан на куски удобного размера. Через пару минут после экструзии продукт становится жестким и хрупким. Гранулы добавки в таком виде удобно смешивать с полиэтиленом. Для сравнения мы также приготовили гранулы чистого полиэтиленгликоля ПЭГ 6000.

Полученные гранулы смешали с гранулами полиэтилена в количестве 2 г добавки на 1 кг полиэтилена. Экструзию 1 кг полиэтилена с добавками провели на скорости около 40 мм/сек и затем продолжили экструзию при использовании полиэтилена без добавок, как описано выше для всех упомянутых добавок. Кривые снижения потерь на трение от времени экструзии показаны на ФИГ.2 и ФИГ.4. Подавление дефектов экструзии наблюдалось при снижении потерь на трение более 20%. При использовании всех упомянутых карбоксильных кислот в качестве дополнительного реагента-загустителя наблюдается резкое сокращение времени индукции, а для лимонной кислоты дополнительно наблюдается снижение потерь на трение по сравнению использованием чистого полиэтиленгликоля, когда в качестве реагента-загустителя используется только антиоксидант, содержащийся в полиэтилене. Наблюдаемое сокращение времени индукции предположительно объясняется более высокой реакционной способностью карбоксильных кислот в реакции поликонденсации по сравнению с фосфатами и фосфитами. Наблюдаемое увеличение эффективности процессинговой добавки при использовании лимонной кислоты предположительно объясняется тем, что эта карбоксильная кислота сшивает полиэтиленгликоль в 3-мерную сетку, подобную вулканизированной резине. Специалистам понятно, материал со структурой, подобной 3-мерной полимерной сетке, показывает более высокую упругость по сравнению с материалом, имеющим структуру линейных блок-сополимеров. Как показано в [31], снижение трения улучшается при использовании в качестве смазки материала с более высокими упругими свойствами.