Предлагаемые способ, состав термопластичного органического полимерного материала и смазка с вариантами реализации относятся к переработке термопластических органических полимеров экструзией, инжекционным формованием и раздуванием полимерного рукава. Настоящее техническое предложение также относится к смазочным составам, включающим масло на основе неполярных углеводородов и противозадирные присадки.

Переработка чистых полимеров экструзией или инжекционным формованием, как правило, не производится. На практике перерабатывают «полимерные составы», содержащие разнообразные компоненты в относительно маленьких, но часто критических количествах. Эти компоненты могут быть отнесены к двум классам, а именно добавки для улучшения свойств полимерных изделий и добавки для улучшения формования полимеров. Примеры добавок для улучшения свойств полимерных изделий - это наполнители и заполнители, добавки для улучшения взаимной адгезии компонентов, антиблоковые добавки, добавки, улучшающие диспергирование наполнителей, красители, пластификаторы, разнообразные химические стабилизаторы и антиокислители. Антиблоковые добавки, например, применяют, чтобы уменьшить слипание полимерных пленок между собой. Эти добавки могут включать мелкодисперсные порошки синтетического кварца, диатомовой земли и талька.

Добавки для улучшения формования полимеров, прежде всего, если бы не исключительно, облегчают переработку полимеров. Часто переработка без них не была бы возможной. Особенно важные среди этих добавок - смазки, иногда называемые «анти-адгезивы», которые предотвращают прилипание расплавленного термопластического полимера на поверхность оборудования, например, на винт экструдера, мундштука, роликов, формы для инжекционного формования и т.п. Как исключение из правила, некоторые добавки для улучшения свойств полимерных изделий являются одновременно и добавками для улучшения формования полимеров. Например, стеарат цинка - это одновременно смазка и ингибитор химического разложения полимеров при повышенной температуре.

Когда органические полимеры, которые характеризуются высокой молекулярной массой и узким распределением молекулярной массы, формуются экструзией, то гладкий экструдат может быть получен только ниже определенной скорости формования. Выше этого предела начинает появляться шероховатость. Появление поверхностной шероховатости, известной специалистам как дробление расплава или "акулья кожа", ограничивает производительность формования полимеров в промышленности. Чтобы увеличить скорость формования применяют добавки для улучшения формования полимеров. Использование этих добавок должно задержать, подавить, или устранить появление поверхностной шероховатости.

Некоторые фторированные полимеры (например, Viton от DuPont, Dynamar от 3М, Kynar от Atofina, и т.д.), см., например, [S.Hatzikiriakos and К.Migler Polymer Processing Instabilities: Control and Understanding. Marcel Dekker, 2005, vol. 102. ISBN: 0824753860 /1/], подавляют дробление расплава и появление дефектов типа «акулья кожа». Их применение в качестве добавок обеспечивает более высокую производительность формования экструзией. Такие добавки обычно используются в количестве от 250 до 3000 частей на миллион весовых частей термопластичного полимерного материала. Главная проблема, возникающая в коммерческом использовании этих добавок, - это накопление продуктов разложения добавок на металлических поверхностях, например на винте экструдера и/или на мундштуке. Накопление продуктов разложения происходит часто настолько интенсивно, что необходимо периодически останавливать оборудование для очистки. Известно предложение использовать высокомолекулярный полиэтиленгликоль в качестве добавки для улучшения формования полимеров. [Т.Т.Tikuisis, et al. High molecular weight polyethylene glycol as polymer process aids. US Patent Application 20050070644 A1, March 31, 2005 US Current Class: 524/115 /2/]. Такую добавку предпочтительно использовать в количестве от 200 до 2000 весовых частей на миллион частей полиолефина.

Добавки на основе органосиликонов (например, силоксанов) много лет эффективно используются в промышленности с целью улучшить переработку полимеров инжекционным формованием, облегчить отделение изделий от металлической формы и увеличить скорость формования экструзией. Однако использование этих добавок может быть осложнено трудностью введения их в состав термопластичного полимерного материала. Например, при подаче этих добавок совместно с гранулированным полимерным материалом винт экструдера проскальзывает, и подача материала прекращается. Дополнительно, силоксаны с высокой молекулярной массой - это чрезвычайно гидрофобные вещества, которые характеризуются очень низкой электрической проводимостью. Силоксаны мигрируют к поверхности продукта, и их присутствие понижает адгезию поверхности изделий к ярлыкам и краске, так же как вызывает накопление статического электрического заряда на поверхности. Накопление статического заряда на поверхности полиэтиленовой пленки, полученной с добавками высокомолекулярных силоксанов так велико, что высоковольтный разряд электричества может вызвать возгорание. Компания Dow Corning разработала добавки на основе силоксанов очень высокой молекулярной массы (15-20 миллионов атомных единиц). Добавки представляют собой дисперсию силиконового полимера в полимерной матрице. Использование силоксанов повышенной молекулярной массы устраняет проскальзывание винта и предотвращает миграцию добавок на поверхность полимерных изделий [http://www.dowcorning.com /3/]. Однако положительный эффект достигается при относительно большой концентрации добавок, что ограничивает их использование.

Другой подход предложен в [G.N.Foster, et al. Olefin polymer compositions containing silicone additives and the use thereof in the production of film material. August 13, 1985, US Pat. No. 4535113 US Class: 524/262 /4/], где описаны добавки, основанные на органо-силиконах, которые эффективно уменьшают дробление расплава. Использование блок-сополимеров на основе силоксанов в качестве добавок, чтобы улучшить переработку термопластичных полимеров, известно также из [M.L.DeLucia, et al. Method of thermally processing elastomeric compositions and elastomeric compositions with improved processability. US Patent Application 20050119410 A1; June 2, 2005. US Class: 525/100 /5/]. К сожалению, эффект применения этих органосиликонов часто значительно уменьшается в присутствии других добавок, например стеарата цинка, которые обычно используются как ингибиторы термического разложения полиолефинов. Дополнительно, блок сополимеры на основе силоксанов мигрируют к поверхности изделий.

Применение силиконов, имеющих функциональные гидроксилгруппы, в качестве добавки для улучшения формования полимеров предложено в [D.Hauenstein; et al. Method of modifying polyolefin with diorganopolysiloxane process aid. EP0722981, C 08 L 23/02 /6/]. Развитие метода раскрыто в [Hauenstein, et al., Method for extruding thermoplastic resins, US Patent 6013217. Dec. 22, 1997 /7/], где органосиликоны, имеющие функциональные гидроксилгруппы, добавлены в полиолефины в комбинации с органофосфорным адгезивом. Комплексные добавки для улучшения формования полимеров также предложены в [P.S.Leung, et al. US Patent 4857593, Process for processing thermoplastic organic polymers, August 15, 1989, US Class: 525/92B /8/] и [P.S.Leung, et al., US Pat. No. 4925890, Process for processing thermoplastic organic polymers, May 15, 1990, US Class: 524/133 /9/]. Согласно этим техническим решениям комплексная добавка - это комбинация адгезива и добавки. Предложено использовать, в частности, органосилоксаны со структурой линейного диблок-сополимера ди-алкил-силоксана (di-alkil-siloxane) и алкил-R-силоксана (alkil-R-siloxane) с концевыми группами три-алкил-силокси (tri-alkil-siloxy), где R - моновалентный органический радикал, содержащий по крайней мере одну группу из следующего списка: алкилене оксид- (alkilene oxide), алкокси-(alkoxy-), гидрокси- (hydroxy-), карбокси- (carboxy-), эпокси- (ероху-), амино- (amino-) группы, а алкил (alkil-) радикал в мономере и в концевых группах может содержать от одного (methyl-, т.е. метил радикал) до 12 атомов углерода. Силоксаны используются в комбинации с органофосфорными соединениями, например додекан-фосфорной кислотой (dodecane phosphoric acid). Мы рассматриваем эти известные технические решения как самые близкие к предлагаемому техническому решению.

Использование комплексных добавок известно также из [D.E.Priester, et al. Processing aid system for polyolefins US Patent 5707569, January 13, 1998, US Class: 264/39 /10/], где помимо фторированных полимеров добавки для улучшения формования полиэтилена содержат вещества из следующего ряда: поливинилацетат, сополимер ацетата этилена/винила, сополимер этилена/акриловой кислоты, сополимер этилена/метакриловой кислоты, сополимер этилена/винилового спирта, поливиниловый спирт, иономер. Использование адгезивов для подавления дробления расплава известно из [М.Fujiyama, H.Inata, Melt Fracture Behavior of Polypropylene-Type Resins with Narrow Molecular Weight Distribution. II. Suppression of Sharkskin by Addition of Adhesive Resins, Journal of Applied Polymer Science, 84, (2002) 2120-2127 /11/], где неустойчивость при экструзии полипропилена с узким распределением молекулярной массы была подавлена с использованием добавок с хорошей адгезией к металлу в количестве 3-5%. В [О.Kulikov and К.Hornung, Process and Extrusion die for eliminating surface melt fracture during extrusion of thermoplastic organic polymers, WO 2004/076151 A2, B 29 C 33/56 from 28.02.2003 /12/] было раскрыто, что использование упругого покрытия на поверхности мундштука, обеспечивает одновременно и смазку и подавление дробления расплава при переработке LLDPE экструзией, (см. также [О.Kulikov and К.Hornung, A simple way to suppress surface defects in the processing of polyethylene. J. Non-Newtonian Fluid Mech. 124 (2004) 103-114 /13/]). Применение термопластических эластомеров на основе полиуретанов (ТПЭ) как добавок для улучшения формования полимеров было предложено недавно в [О.Kulikov Novel Processing Additives for extrusion of polyethylene, 13572, Section 6.2.1. - Polymer processing, Proc. World Polymer Congr. MACRO 2004, July 4-9, 2004, Paris, France /14/], [O.Kulikov, The use of dynamic rubber coatings to postpone the onset of melt fracture in processing of PE and PP resins, MP17, Section-Materials processing, Proc. XIVth Int. Congr. on Rheology August 22-27, 2004, Seoul, Korea /15/], [O.Kulikov, K.Hornung, М. Wagner, М.Mueller, "Produktivitat rauf, Kosten runter. Neue Additive für die Kunststoffverarbeitung", Plasverarbeiter, 4 (2005) 68-69 /16/].

Существенный недостаток в использовании ТПЭ в качестве добавок - это ограниченная тепловая стабильность этих полимеров, которые разлагаются при кратковременном нагреве выше 230-250°С и длительном нагреве выше 200°С в присутствии паров воды. Другое неудобство состоит в том, что термопластические эластомеры термодинамически совместимы со многими органическими полимерами, имеющими полярные группы. В промышленности есть потребность в добавках для улучшения формования полимеров на повышенных температурах (выше 200°С) и для формования полимеров с полярными группами, в частности полиуретанов, полиамидов, поликарбонатов, и полисульфонов.

Способ получения эластичного и одновременно пластичного продукта обработкой жидкого полисилоксана оксидом бора был впервые описан в [R.R.McGregor and E.L.Warrick, Treating Silicone Polymer with boric Oxide, US Patent 2431878, Issued Dec.2, 1947 /17/]. «Прыгающая» силиконовая замазка была описана также Джеймсом Райтом в [James G.E. Wright, Process for making puttylike elastic-plastic siloxane derivative composition containing Zinc hydroxide, US Patent 2541851, February 13, 1951 /18/]. Процесс получения подобной замазки включает нагревание смеси жидкого полидиметилсилоксана и от 5 до 25% соединений бора (борной кислоты, буры, или гидролизируемого эфира борной кислоты) до получения твердого упругого продукта, добавление мелкодисперсного неорганического наполнителя и перемешивание до получения замазки. Согласно [James G.E.Wright, Process for making puttylike elastic-plastic siloxane derivative composition containing Zinc hydroxide, US Patent 2541851, February 13, 1951 /18/] процесс изготовления подобной замазки может быть улучшен при использовании катализаторов, например хлорида железа FeCl3. Свойства продукта можно менять, изменяя содержание соединений бора, а также добавками гидрофильных и гидрофобных компонентов замазки. Прыгающая замазка была переименована позже в "Silly Putty". Способ получения упруговязких материалов на основе органокремниевых составов, с применением катализатора (кислоты Льюиса) описан также в [B.D.Melvin and N.Y.Latham, Organosilicon Compositions, Oct. 31, 1967, US Patent No. 3350344 /19/].

Silly Putty демонстрирует богатство и сложность поведения вязкоупругого материала. Если массу скатать в шар, то брошенная вниз, она подпрыгивает как вулканизированный каучук. Однако после долгого наблюдения можно заменить, что материал оседает под собственным весом. Silly Putty течет только при нагрузке выше некоторой пороговой величины, т.е. ведет себя как пластик Бингама (Bingham). Кроме того, если резко ударить по шарику из Silly Putty, то он разрушится подобно стеклу [http://www.campoly.com/notes/sillyputty.pdf /20/]. Вязкость Silly Putty зависит от времени приложения нагрузки, а именно: вязкость уменьшается со временем (тиксотропное поведение). Silly Putty известна в литературе как дилатантная жидкость, но в диапазоне частот нагрузки от 0,1 до 40 Гц ее свойства ближе к вязкоупругим жидкостям или "жидкости Максвелла" в их классическом определении, см., например, [W.L.Wilkinson, Non-Newtonian fluids, Pergamon Press, NY, 1960 /21/]. Она была также описана как упругопластичный состав в [James G.E.Wright, Process for making puttylike elastic-plastic siloxane derivative composition containing Zinc hydroxide, US Patent 2541851, February 13, 1951 /18/]. Другой известный вязкоупругий материал, имеющий свойства, подобные Silly Putty - это материал, который получается в реакции поливинилового спирта (ПВА) с бурой (тетраборатом натрия).

В нормальных условиях трения между механическими частями машин и механизмов, которые называют "гидродинамическими", пленка смазки удерживается между поверхностями, перемещающимися относительно друг друга. Однако когда нагрузка увеличивается, то зазор между поверхностями уменьшается. Также, если относительная скорость перемещающихся поверхностей слишком высока, то поверхности приходят во взаимный контакт, что проявляется в повышенном износе, задирах. Противозадирные присадки к смазкам уменьшают такой износ. Противозадирные присадки обычно растворены или взвешены в смазке. Преимущественно, это органические соединения, которые химически реагируют с металлической поверхностью. Было обнаружено, что дисперсии борной кислоты и гидратированых боратов щелочных металлов являются хорошими противозадирными присадками, см.: [Peeler, US Pat. No. 3313727, Alkali Metal Borate E.P. Lubricants, issued Apr. 11, 1967 /22/]; [Adams, US Pat. No. 3912643, Lubricant Containing Neutralized Alkali Metal Borates, issued Oct. 14, 1975 /23/]; [Sims, US Pat. No. 3819521, Lubricant Containing Dispersed Borate and a Polyol, issued Jun. 25, 1974 /24/]; [Adams, US Pat. No. 3853772, Lubricant Containing Alkali Metal Borate Dispersed with a Mixture of Dispersants, issued Dec. 10, 1974 /25/]; [Adams, US Pat. No. 3997454, Lubricant Containing Potassium Bo-rate, issued Dec. 14, 1976 /26/]; [Adams, US Pat. No. 4089790, Synergistic Combinations of Hydrated Potassium Borate, Antiwear Agents, and Organic Sulfide Antioxidants, issued May 16, 1978 /27/]; [Adams, US Pat. No. 4163729, Synergistic Combinations of Hydrated Potassium Borate, Antiwear Agents, and Organic Sulfide Antioxidants, issued Aug. 7, 1979 /28/]; [Frost, US Pat. No. 4263155, Lubricant Composition Containing an Alkali Metal Borate and Stabilizing Oil-Soluble acid, issued Apr. 21, 1981 /29/]; [Frost, US Pat. No. 4401580, Lubricant Composition Containing an Alkali Metal Borate and an Ester-Polyol Compound, issued Aug. 30, 1983/30/]; [Frost, US Pat. No. 4472288, Lubricant Composition Containing an Alkali Metal Borate and an Oil-Soluble Amine Salt of a phosphorus Compound, issued Sep. 18, 1984 /31/]; [dark, US Pat. No. 4584873, Automotive Friction Reducing Composition, issued Aug. 13, 1985 /32/]; [Salentine, US Pat. No. 4717490, Synergistic Combination of Alkali Metal Borates, Sulfur Compounds, Phosphites and Neutralized Phosphate, issued Jan. 5, 1988/33/].

Гидратированые бораты щелочных металлов, используемые в промышленности как противозадирные присадки, имеют эмпирическую формулу: хМ2O·В2O3·уН2О, где М - щелочной металл, предпочтительно натрий или калий; х - положительное число от приблизительно 0.2 до 3. Согласно [Adams, US Pat. No. 3912643, Lubricant Containing Neutralized Alkali Metal Borates, issued Oct. 14, 1975 /23/] в случае, если х - выбирают из диапазона от 0.75 до 3, то щелочной борат металла, по крайней мере, частично должен быть нейтрализован кислым анионом фосфорной или серной кислоты. Количество кислотного аниона используется, чтобы рН водного раствора нейтрализованного бората находилось в диапазоне от 6 до 8.

Использование талька как добавки, которая должна предотвратить слипание полимерной пленки, известно из уровня техники. Применение талька, который адсорбирует на своей поверхности существенно меньшее количество других добавок, известно из [D.K.Drummond; Talc antiblock compositions and method of preparation. US Patent 6593400. July 15, 2003. US Class: 523/205 /34/]. Использование органо-силоксанов или полиэфиров в составе смей полиолефинов с наполнителем известно из [D.Roberts, et al.; Processing of coupled, filled polyolefins. US Patent 628814. September 11, 2001, U.S. Class: 523/217/35/] и [D.K.Drummond, Process for the production of particular polymers, US Patent Application 20040087682 A1, May 6, 2004; US Current Class: 523/205 /36/]. Комбинация частиц нитрида бора, BN, с фторированными полимерами для улучшения формования полимеров известна из [Е.А.Pruss, et al. Polymer processing aid and method for processing polymers. November 4, 2004. U.S. Patent Application 20040220288 A1 US Current Class: 521/50 /37/]. Доступный коммерчески нитрид бора, BN, содержит большое количество В2O3 (от 0,5 до 5% веса). По мнению авторов, высокое остаточное содержание В2O3 улучшает диспергирование частиц BN в полимерной матрице.

Заявляемая группа изобретений направлена на обеспечение условий для улучшения формования полимеров, в частности для формования полимеров при температуре выше 200°С. Кроме того, достигаемый технический результат состоит в том, чтобы увеличить скорость формования, уменьшить расход энергии и температуру формования.

Указанный результат достигается тем, что способ формования термопластичного органического полимерного материала путем экструзии, включает введение добавок для улучшения формования, и покрытие, по крайней мере, части твердой стенки устройства формования, находящейся в контакте с формуемым термопластичным материалом, в процессе формования слоем вязкоупругого компаунда, представляющего собой продукт реакции между отвердителем, содержащим бор и кислород, и основным компонентом компаунда, которым служит полимерный материал, способный к реакции с отвердителем.

Указанный результат достигается также тем, что в качестве отвердителя используют окись бора, борные кислоты, растворимые в воде соли борных кислот, эфиры борных кислот и смеси указанных химических соединений,

Указанный результат достигается также тем, что в качестве основного компонента компаунда используют полимерный материал, содержащий молекулы, имеющие, по крайней мере, две монофункциональные группы, такие как водород-, галоген-, гидроксил-, алкоксил-, карбоксил-, оксим-, эпокси-, амин-, изоцианат- реактивные группы на каждой молекуле.

Указанный результат достигается также тем, что в качестве основного компонента компаунда используют полимерный материал, содержащий молекулы, имеющие, по крайней мере, две гидроксилгруппы на каждой молекуле.

Указанный результат достигается также тем, что в качестве основного компонента компаунда используют углеводороды, силоксаны, фторированные углеводороды, сополимеры углеводородов с силоксанами или их смеси, имеющие вязкость меньше, чем вязкость формуемого термопластичного полимерного материала, причем вязкость измеряют при максимальной температуре формования и частоте 0,1 Гц.

Указанный результат достигается также тем, что реакцию между отвердителем и основным компонентом компаунда проводят в присутствии катализатора.

Указанный результат достигается также тем, что в качестве катализатора используют фосфорные кислоты, полифосфорные кислоты, эфиры указанных кислот, оксид фосфора, соли фосфорных кислот и гидроокисей щелочных металлов и соли полифосфорных кислот и гидроокисей щелочных металлов; соли фосфорных кислот и гидроокиси алюминия; соли фосфорных кислот и гидроокиси железа, а также смеси указанных компонентов, а количество катализатора выбирают из условия, что отношение числа атомов фосфора к числу атомам бора лежит в диапазоне от 0,01 до 1.

Указанный результат достигается также тем, что в наносимый в качестве покрытия вязкоупругий компаунд дополнительно вводят неорганические наполнители в количестве от 1 до 50% от веса указанного вязкоупругого компаунда.

Указанный результат достигается также тем, что в качестве неорганических наполнителей используют порошки с частицами, имеющими слоистую структуру, такие как слюда, тальк, глина, синтетическая глина, гексагональный нитрид бора BN и их смеси.

Указанный результат достигается также тем, что вязкоупругий компаунд подают в процессе экструзии, по крайней мере, на часть твердой стенки устройства формования, находящуюся в контакте с расплавом полимерного материала.

Указанный результат достигается также тем, что формуемый термопластичный органический полимерный материал смешивают с добавками необходимыми для получения вязкоупругого компаунда, которые подают для смешивания одновременно или раздельно во времени в количестве от 0,001 до 10% от общего веса, а покрытие осуществляют осаждением и реакцией указанных компонентов внутри устройства формования.

Указанный результат достигается также тем, что количество реагирующих компонентов для получения вязкоупругого компаунда выбирают из условия, чтобы эластичность указанного вязкоупругого компаунда характеризовалась значением выше, чем эластичность формуемого термопластичного полимерного материала, причем эластичность измеряют при максимальной температуре формования на частоте 10 Гц.

Указанный результат достигается также тем, что формование расплавов термопластичного органического полимерного материала осуществляют через мундштук, а слоем вязкоупругого компаунда толщиной, по крайней мере, 40 нанометров покрывают часть внутренней стенки мундштука, смежную с его выходом, причем длина покрытия составляет, по крайней мере, 10% от промежутка между стенками мундштука.

Указанный результат достигается также тем, что состав термопластичного полимерного материала, включает термопластичный органический полимер и добавки для улучшения формования, в количестве от 0,001 до 10% от общего веса, отличающийся тем, что в качестве указанного термопласта используют полиолефины, а в качестве указанных добавок используют продукт реакции силанолей и отвердителя, содержащего бор и кислород.

Указанный результат достигается также тем, что в качестве отвердителя используют смеси борной кислоты, солей борной кислоты и гидроокисей щелочных металлов, причем отношение числа атомов щелочных металлов к числу атомов бора в используемом отвердителе варьируется в диапазоне от 0,1 до 1.

Указанный результат достигается также тем, что в качестве отвердителя используют смеси борной кислоты, солей борной кислоты и гидроокисей щелочных металлов, фосфорных кислот, солей фосфорных кислот и гидроокисей щелочных металлов, причем отношение числа атомов щелочных металлов к числу атомов бора варьируется в диапазоне от 0,1 до 1, а отношение числа атомов фосфора к числу атомов бора в используемом отвердителе варьируется в диапазоне от 0,01 до 1.

Экспериментально было обнаружено, что вязкоупругие компаунды, основанные на составах, содержащих бор и кислород, могут быть использованы как новый класс универсальных добавок для улучшения формования полимеров. Далее обнаружено, что эффект применения предлагаемых добавок может быть улучшен использованием в составе вязкоупругих компаундов следующих химических соединений: составов, содержащих щелочные металлы; составов, содержащих фосфор и кислород; а также составов, содержащих алюминий и кислород. Предлагаемые добавки, как показали опыты, более эффективны для улучшения формования полимеров по сравнению с добавками, известными из уровня техники.

Не желая быть связанными теорией, ниже предлагается предположительное описание механизма действия добавки.

Промышленное оборудование для формования полимеров изготавливают из разнообразных материалов, но преимущественно из металлов. Обычно используемые металлы - это сталь, латунь, бронза, никель. Для целей предлагаемого технического решения в процессе формования термопластичного полимерного материала осуществляется нанесение слоя вязкоупругого компаунда на поверхность, которая находится в контакте с расплавом полимерного материала. Формирование разделяющего слоя между расплавом термопластичного полимера и поверхностью оборудования обеспечивает множество преимуществ в формовании полимеров. В частности, указанный вязкоупругий компаунд работает как смазка на поверхности оборудования. Для увеличения бездефектной скорости экструзии достаточно наносить покрытие вблизи выхода из формующего устройства с длиной покрытия не менее 10% от ширины зазора для формования термопластичного полимерного материала. Действительно, упругие напряжения в потоке полимерного материала сосредоточены вблизи выхода из формующего устройства и использование покрытия уже такой длины позволяет заметно увеличить скорость бездефектной экструзии толстостенной трубы или профиля. При увеличении длины покрытия свыше 10% от ширины канала скорость бездефектной экструзии дополнительно возрастает. При длине покрытия менее 10% от ширины канала увеличение бездефектной скорости экструзии не происходит.

Нанесение покрытия в процессе экструзии, например при экструзии через мундштук, может осуществляться при использовании современных конструкций мундштуков для изготовления многослойной пленки или мундштуков, содержащих пористые вставки для подачи смазки на поверхность, находящуюся в контакте с расплавом термопластичного полимерного материала. Для нанесения покрытия вязкоупругий компаунд, или смесь компонентов для получения вязкоупругого компаунда подают в виде вязкой жидкости на поверхность устройства, находящуюся в контакте с расплавом термопластичного полимерного материала.

Преимущественно, нанесение и восстановление покрытия осуществляется при осаждении добавок из расплава термопластичного полимерного материала на поверхность, которая находится в контакте с расплавом. Нанесение покрытий из вязкоупругого компаунда при осаждении добавок из расплава позволяет значительно упростить конструкцию мундштука или другого устройства для формования расплава термопластичного полимерного материала. При использовании современных мундштуков для производства многослойных пленок, добавки могут вноситься только во внешние слои пленки. В случае, когда термопластичный органический полимерный материал смешивают с компонентами для получения вязкоупругого компаунда, осаждение добавок и реакцией указанных компонентов внутри устройства формования обеспечивает нанесение и восстановление покрытия из вязкоупругого компаунда.

Химически активные углеводороды, способные к реакции с отвердителем и термодинамически несовместимые с основным полимерным материалом, обычно присутствуют в промышленных сортах термопластичных органических полимеров в качестве добавок, например стеараты кальция и цинка [E.W.Flick, Plastics Additives - An Industrial Guide (2nd Edition), Publisher: William Andrew Publishing/Noyes, 2001, ISBN: 0-8155-1313-5 /38/], или появляются в расплаве при высокой температуре в результате окисления полимеров. Поэтому использование в качестве добавки только отвердителя, на основе соединений, содержащих бор и кислород, приводит к образованию слоя вязкоупругого материала на поверхности оборудования, как только отвердитель прореагирует с химически активными углеводородами, которые оседают на ту же поверхность. Предпочтительно, однако, специально вводить в состав термопластичного полимера добавки химически активных углеводородов и/или силоксанов, способных реагировать с отвердителем. Наиболее предпочтительно специально вводить добавки вязкоупругого компаунда, полученного в реакции химически активных углеводородов, фторированных углеводородов и/или силоксанов с отвердителем.

Скорость осаждения добавок растет пропорционально их количеству в термопластичном полимерном материале. Скорость износа упругого покрытия определяется скоростью скольжения расплава полимерного материала на границе покрытия, наличием абразивных частиц в термопласте, адгезией покрытия к поверхности и механическими свойствами материала покрытия. Поэтому количество добавок подбирают для выполнения баланса между скоростью износа и скоростью осаждения покрытия для его восстановления. Наиболее предпочтительный выбор из диапазона 0,001-1 вес.%.

Предпочтительно полностью диспергировать добавки (вязкоупругий компаунд или реагирующие компоненты - отвердитель и полимерный материал) в таком термопластичном полимерном материале, который совместим термодинамически с основным термопластическим полимером, т.е. изготовить концентрат. Этот концентрат, который предпочтительно содержит от 1 до 10 вес.% вязкоупругого компаунда, или реагирующих компонентов в той пропорции, что реакция между этими компонентами при смешивании и нагреве приводит к получению вязкоупругого компаунда. Концентрат может быть гранулирован, чтобы эти гранулы могли быть в свою очередь дозированы и смешаны с гранулами основного компонента. Использование концентрата обеспечивает более однородное распределение добавок в термопластичном полимере. Концентрат можно использовать для ускоренного нанесения покрытия из вязкоупругого материала добавки. В частном случае реализации, основной полимер, используемый при подготовке концентрата, это полиолефин, например полиэтилен.

Вязкоупругий компаунд или реагирующие компоненты (отвердитель с катализатором и основной компонент компаунда) могут быть поданы в пресс экструдер как раствор, эмульсия или дисперсия в легколетучей жидкости, имеющей температуру кипения ниже температуры плавления термопластичного полимера, например метанол, вода. Относительно однородную дисперсию добавок в термопластичном полимере можно получить, если вводить в экструдер через его питающий бункер легколетучую жидкость с добавками в виде раствора или дисперсии. Пары легколетучей жидкости выйдут из экструдера между гранулами термопластичного полимера. Химически активные углеводороды, фторированные углеводороды и/или силоксаны могут быть поданы в оборудование одновременно или раздельно по времени с отвердителем так, чтобы они реагировали на поверхности полимерных гранул и оборудования. В этом случае использование в качестве реагирующего компонента химически активных жидкостей с функциональными группами, имеющих температуру кипения выше максимальной температуры формования полимера, может быть предпочтительным, чтобы предотвратить вспенивание изделия парами той жидкости, которая не полностью прореагировала.

Можно выбрать такие реагирующие компоненты (отвердитель и полимерный материал), которые имеют температуру кипения ниже температуры плавления термопластического полимера. Примеры - триметил-борат ((СН3О)3 В - температура кипения - около 68-69°С) и силоксаны с малым молекулярным весом и с концевыми гидроксилгруппами. Использование летучих реагентов упрощает диспергирование вязкоупругого компаунда, поскольку реакция частично протекает в газовой стадии, и продукты реакции осаждаются на поверхности оборудования и на полимерных гранулах. Использование летучих реагентов может обеспечить образование нанокомпозитов, то есть распределить в полимерной матрице вязкоупругий компаунд с размером включений менее микрона. Такие нанокомпозиты могут обеспечить значительное увеличение стойкости хрупких полимеров к ударам. В этом случае достигается дополнительное преимущество в том, что добавки для улучшения формования расплавов полимеров являются одновременно добавками для улучшения свойств полимерных изделий.

Использование добавок фосфорной кислоты, солей фосфорной кислоты и гидроокисей щелочных металлов в составе композита позволяет улучшить адгезию композита к металлической поверхности и удалить пленку оксидов с поверхности металлов. Тонкий слой композита предохраняют эту поверхность от износа и задиров. Упругость получаемого покрытия для короткого времени воздействия предотвращает контакт металл-металл. Поведение композита подобно вязкой жидкости для длительного времени воздействия позволяет получить покрытия с ровной гладкой поверхностью. Вязкие смазки могут проскальзывать вдоль такой ровной поверхности подобно расплавам полиолефинов при экструзии. Таким образом, дополнительное преимущество может быть достигнуто от использования предлагаемого технического решения - снижение потерь на трение. Частички композита с размером менее микрона для приготовления дисперсии могут быть получены реакцией компонентов в газовой фазе и последующим смешиванием оседающих из газа частиц с маслом. Реакция в газовой фазе при использовании летучих компонентов для получения композита описана в предыдущем параграфе.

Предлагаемое техническое предложение описывает новый класс добавок для улучшения формования термопластичных органических полимеров и использования в качестве противозадирных добавок. Предлагаемые добавки значительное улучшают переработку полимеров даже при очень низких (следовых) концентрациях; их использование позволяет решить множество проблем, возникающих при переработке полимеров, например дробление расплава, прилипание продуктов разложения полимеров на поверхность оборудования, прилипание отформованных изделий из термопластичного полимерного материала к металлическим формам. Использование предлагаемых добавок позволяет уменьшить давление прессования и расходы энергии на формование термопластичных полимерных материалов. Использование предлагаемого вязкоупругого композита в виде дисперсии в минеральных маслах и смазках по сравнению с известными составами позволяет улучшить стабильностью дисперсии противозадирных добавок к гидролизу.

Промышленное оборудование для формования полимеров изготавливают из разнообразных материалов, но преимущественно из металлов. Обычно используемые металлы - это сталь, латунь, бронза, никель. Для целей предлагаемого технического решения в процессе формования термопластичного полимерного материала осуществляется нанесение слоя вязкоупругого компаунда на поверхность, которая находится в контакте с расплавом полимерного материала. Формирование разделяющего слоя между расплавом термопластичного полимера и поверхностью оборудования обеспечивает множество преимуществ в формовании полимеров. В частности, указанный вязкоупругий компаунд работает как смазка на поверхности оборудования. Для увеличения бездефектной скорости экструзии достаточно наносить покрытие вблизи выхода из формующего устройства с длиной покрытия не менее 10% от ширины зазора для формования термопластичного полимерного материала. Действительно, упругие напряжения в потоке полимерного материала сосредоточены вблизи выхода из формующего устройства и использование покрытия уже такой длины позволяет заметно увеличить скорость бездефектной экструзии толстостенной трубы или профиля. При увеличении длины покрытия свыше 10% от ширины канала скорость бездефектной экструзии дополнительно возрастает. При длине покрытия менее 10% от ширины канала увеличение бездефектной скорости экструзии не происходит.

Нанесение покрытия в процессе экструзии, например при экструзии через мундштук, может осуществляться при использовании современных конструкций мундштуков для изготовления многослойной пленки или мундштуков, содержащих пористые вставки для подачи смазки на поверхность, находящуюся в контакте с расплавом термопластичного полимерного материала. Для нанесения покрытия вязкоупругий компаунд или смесь компонентов для получения вязкоупругого компаунда подают в виде вязкой жидкости на поверхность устройства, находящуюся в контакте с расплавом термопластичного полимерного материала.

Преимущественно, нанесение и восстановление покрытия осуществляется при осаждении добавок из расплава термопластичного полимерного материала на поверхность, которая находится в контакте с расплавом. Нанесение покрытий из вязкоупругого компаунда при осаждении добавок из расплава позволяет значительно упростить конструкцию мундштука или другого устройства для формования расплава термопластичного полимерного материала. При использовании современных мундштуков для производства многослойных пленок, добавки могут вноситься только во внешние слои пленки. В случае, когда термопластичный органический полимерный материал смешивают с компонентами для получения вязкоупругого компаунда, осаждение добавок и реакцией указанных компонентов внутри устройства формования обеспечивает нанесение и восстановление покрытия из вязкоупругого компаунда.

Химически активные углеводороды, способные к реакции с отвердителем и термодинамически несовместимые с основным полимерным материалом, обычно присутствуют в промышленных сортах термопластичных органических полимеров в качестве добавок, например стеараты кальция и цинка [E.W.Flick, Plastics Additives - An Industrial Guide (2nd Edition), Publisher: William Andrew Publishing/Noyes, 2001, ISBN: 0-8155-1313-5 /38/], или появляются в расплаве при высокой температуре в результате окисления полимеров. Поэтому использование в качестве добавки только отвердителя, на основе соединений, содержащих бор и кислород, приводит к образованию слоя вязкоупругого материала на поверхности оборудования, как только отвердитель прореагирует с химически активными углеводородами, которые оседают на ту же поверхность. Предпочтительно, однако, специально вводить в состав термопластичного полимера добавки химически активных углеводородов и/или силоксанов, способных реагировать с отвердителем. Наиболее предпочтительно специально вводить добавки вязкоупругого компаунда, полученного в реакции химически активных углеводородов, фторированных углеводородов и/или силоксанов с отвердителем.

Скорость осаждения добавок растет пропорционально их количеству в термопластичном полимерном материале. Скорость износа упругого покрытия определяется скоростью скольжения расплава полимерного материала на границе покрытия, наличием абразивных частиц в термопласте, адгезией покрытия к поверхности и механическими свойствами материала покрытия. Поэтому количество добавок подбирают для выполнения баланса между скоростью износа и скоростью осаждения покрытия для его восстановления. Наиболее предпочтительный выбор из диапазона 0,001-1 вес.%.

Предпочтительно полностью диспергировать добавки (вязкоупругий компаунд или реагирующие компоненты - отвердитель и полимерный материал) в таком термопластичном полимерном материале, который совместим термодинамически с основным термопластическим полимером, т.е. изготовить концентрат. Этот концентрат, который предпочтительно содержит от 1 до 10 вес.% вязкоупругого компаунда, или реагирующих компонентов в той пропорции, что реакция между этими компонентами при смешивании и нагреве приводит к получению вязкоупругого компаунда. Концентрат может быть гранулирован, чтобы эти гранулы могли быть в свою очередь дозированы и смешаны с гранулами основного компонента. Использование концентрата обеспечивает более однородное распределение добавок в термопластичном полимере. Концентрат можно использовать для ускоренного нанесения покрытия из вязкоупругого материала добавки. В частном случае реализации, основной полимер, используемый при подготовке концентрата, - это полиолефин, например полиэтилен.

Вязкоупругий компаунд или реагирующие компоненты (отвердитель с катализатором и основной компонент компаунда), могут быть поданы в пресс-экструдер как раствор, эмульсия или дисперсия в легколетучей жидкости, имеющей температуру кипения ниже температуры плавления термопластичного полимера, например метанол, вода. Относительно однородную дисперсию добавок в термопластичном полимере можно получить, если вводить в экструдер через его питающий бункер легколетучую жидкость с добавками в виде раствора или дисперсии. Пары легколетучей жидкости выйдут из экструдера между гранулами термопластичного полимера. Химически активные углеводороды, фторированные углеводороды и/или силоксаны могут быть поданы в оборудование одновременно или раздельно по времени с отвердителем так, чтобы они реагировали, на поверхности полимерных гранул и оборудования. В этом случае использование в качестве реагирующего компонента химически активных жидкостей с функциональными группами, имеющих температуру кипения выше максимальной температуры формования полимера, может быть предпочтительным, чтобы предотвратить вспенивание изделия парами той жидкости, которая не полностью прореагировала.

Можно выбрать такие реагирующие компоненты (отвердитель и полимерный материал), которые имеют температуру кипения ниже температуры плавления термопластического полимера. Примеры - триметил-борат ((СН3О)3В - температура кипения - около 68-69°С) и силоксаны с малым молекулярным весом и с концевыми гидроксилгруппами. Использование летучих реагентов упрощает диспергирование вязкоупругого компаунда, поскольку реакция частично протекает в газовой стадии, и продукты реакции осаждаются на поверхности оборудования и на полимерных гранулах. Использование летучих реагентов может обеспечить образование нанокомпозитов, то есть распределить в полимерной матрице вязкоупругий компаунд с размером включений менее микрона. Такие нано-композиты могут обеспечить значительное увеличение стойкости хрупких полимеров к ударам. В этом случае достигается дополнительное преимущество в том, что добавки для улучшения формования расплавов полимеров являются одновременно добавками для улучшения свойств полимерных изделий.

Использование добавок фосфорной кислоты, солей фосфорной кислоты и гидроокисей щелочных металлов в составе композита позволяет улучшить адгезию композита к металлической поверхности и удалить пленку оксидов с поверхности металлов. Тонкий слой композита предохраняют эту поверхность от износа и задиров. Упругость получаемого покрытия для короткого времени воздействия предотвращает контакт метал-метал. Поведение композита подобно вязкой жидкости для длительного времени воздействия позволяет получить покрытия с ровной гладкой поверхностью.

Таким образом, дополнительное преимущество может быть достигнуто с использованием предлагаемого технического решения - снижение потерь на трение. Частички композита с размером менее микрона для приготовления дисперсии могут быть получены реакцией компонентов в газовой фазе и последующим смешиванием оседающих из газа частиц с маслом. Реакция в газовой фазе при использовании летучих компонентов для получения композита описана в предыдущем параграфе.

Предлагаемое техническое предложение описывает новый класс добавок для улучшения формования термопластичных органических полимеров. Предлагаемые добавки значительное улучшают переработку полимеров даже при очень низких (следовых) концентрациях; их использование позволяет решить множество проблем, возникающих при переработке полимеров, например дробление расплава, прилипание продуктов разложения полимеров на поверхность оборудования, прилипание отформованных изделий из термопластичного полимерного материала к металлическим формам. Использование предлагаемых добавок позволяет уменьшить давление прессования и расходы энергии на формование термопластичных полимерных материалов.

Сущность заявляемой группы изобретений поясняется примерами реализации и графическими изображениями:

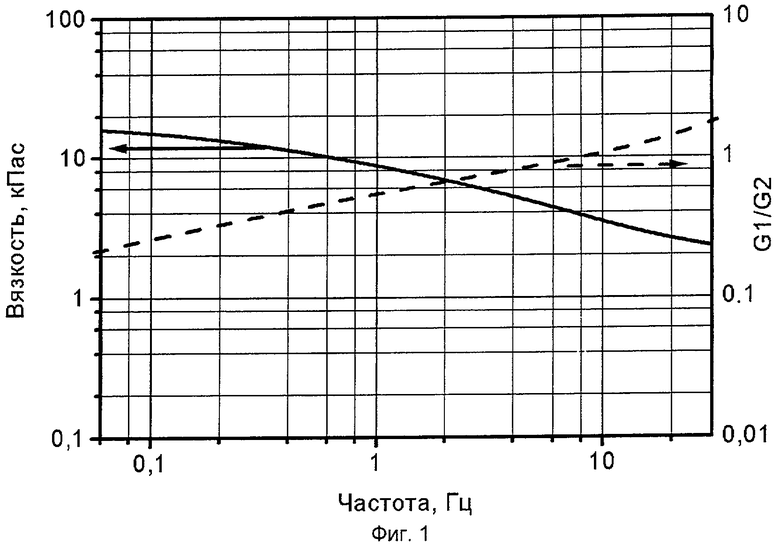

На фиг.1. показана зависимость комплексной вязкости от параметра эластичности (G1/G2) полиэтилена LL1201 XV при 165°С в зависимости от частоты приложенной нагрузки.

На фиг.2. представлены характеристические кривые экструзии полиэтилена через стальные мундштуки (12 и 32 мм) или диафрагму без покрытия при 165°С.

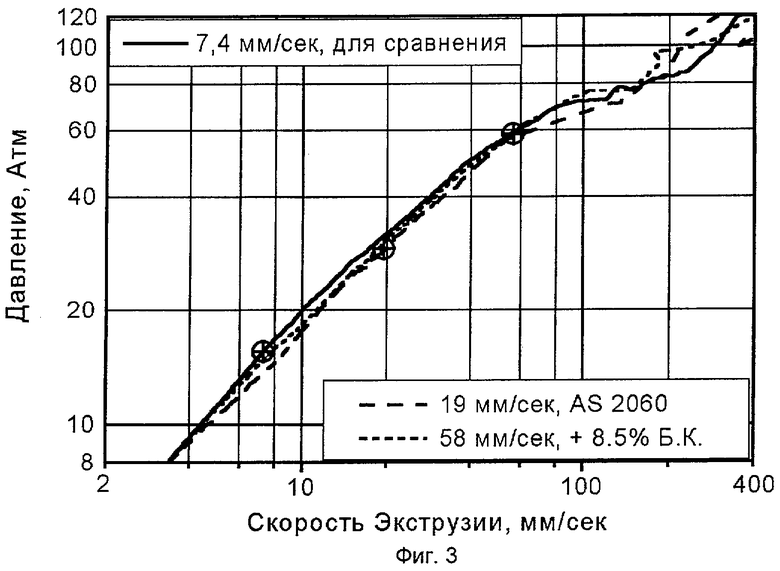

На фиг.3. представлены характеристические кривые экструзии полиэтилена при 165°С через стальной мундштук 32 мм без покрытия и с покрытиями: полиэстером AS2060 и продуктом реакции полиэстера (91,5%) с борной кислотой (8,5% Б.К.).

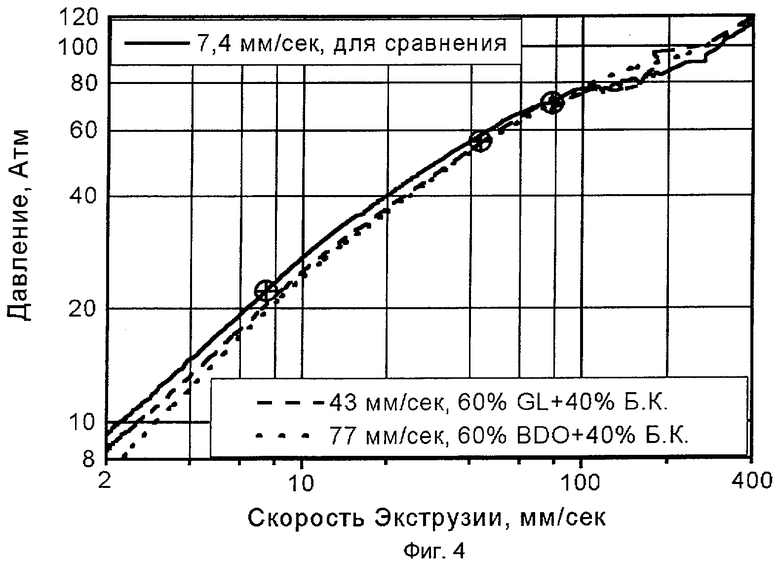

На фиг.4. представлены характеристические кривые экструзии полиэтилена при 165°С через стальной мундштук 32 мм без покрытия и с покрытиями: продуктами реакции BDO (60%) или глицерина (60% GL) с борной кислотой (40% Б.К.).

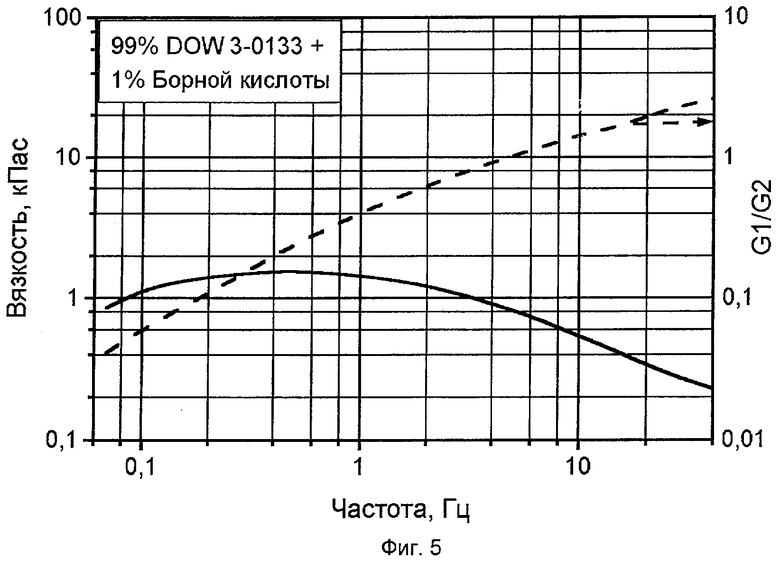

На фиг.5. показана зависимость комплексной вязкости от параметра эластичности (G1/G2) продукта из силоксана DOW 3-0133 при 165°С в зависимости от частоты приложенной нагрузки (Пластическое поведение вязкости на частотах выше 1 Гц).

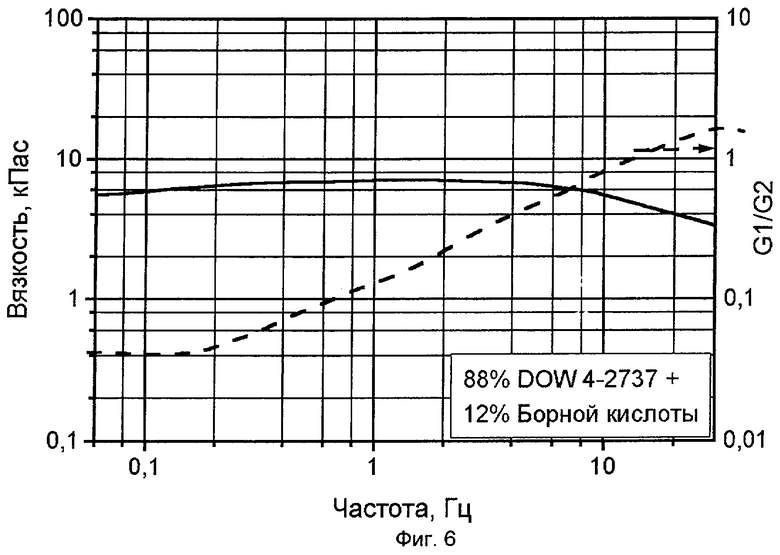

На фиг.6. показана зависимость комплексной вязкости от параметра эластичности (G1/G2) продукта из силоксана DOW 4-2737 при 165°С в зависимости от частоты приложенной нагрузки (Пластическое поведение вязкости на частотах выше 1 Гц).

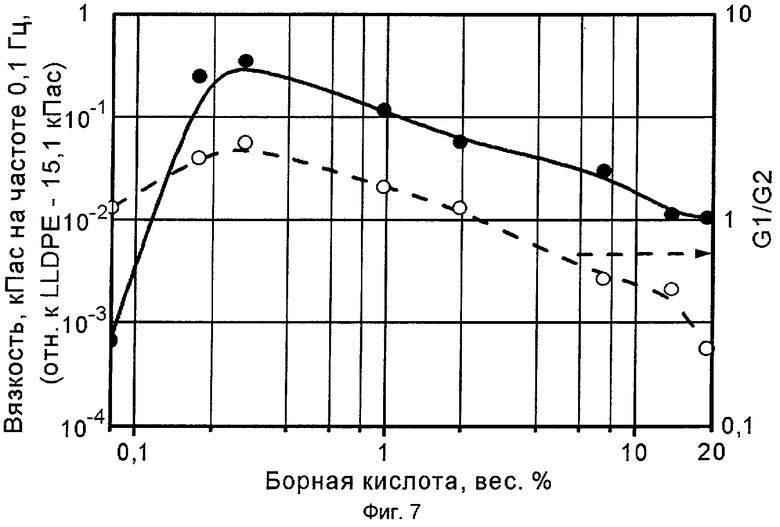

На фиг.7. показана зависимость комплексной вязкости на частоте 0,1 Гц (относительно к вязкости полиэтилена) от параметра эластичности (G1/G2) продукта из силоксана DOW 3-0133 при 165°С в зависимости от количества борной кислоты на частоте 10 Гц.

На фиг.8. показана величина комплексной вязкости на частоте 0,1 Гц (относительно к вязкости полиэтилена) и параметра эластичности (G1/G2) продукта из силоксана DOW 4-2737 при 165°С в зависимости от количества борной кислоты на частоте 10 Гц.

На фиг.9 представлены характеристические кривые процесса экструзии полиэтилена при 165°С через стальной мундштук 32 мм без покрытия и с покрытиями: продуктами реакции DOW 4-2737 (71%) или DOW 3-013 (99,6% GL) с борной кислотой (29 и 0,4% Б.К.).

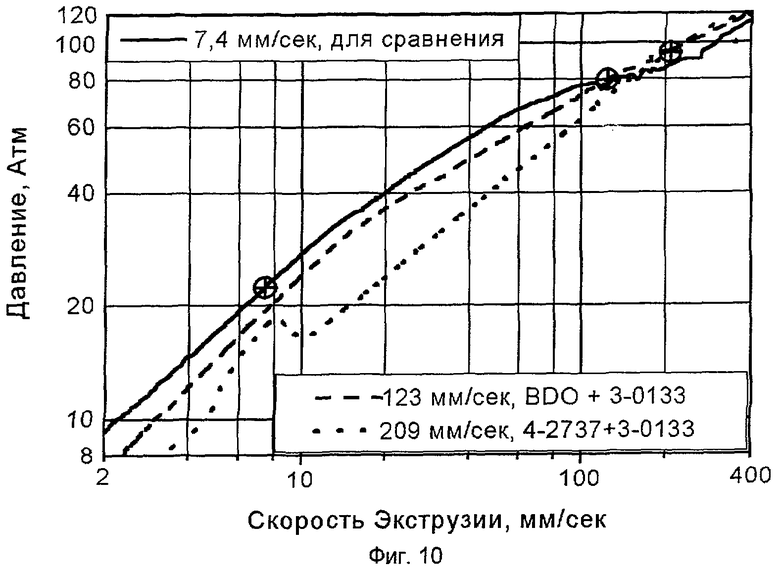

На фиг.10 представлены характеристические кривые процесса экструзии полиэтилена при 165°С через стальной мундштук 32 мм без покрытия и с покрытиями: продуктами реакции DOW 3-013 (91%) и BDO (5%); или DOW 4-2737 (64%) и DOW 3-013 (7%) с борной кислотой (4 и 29%).

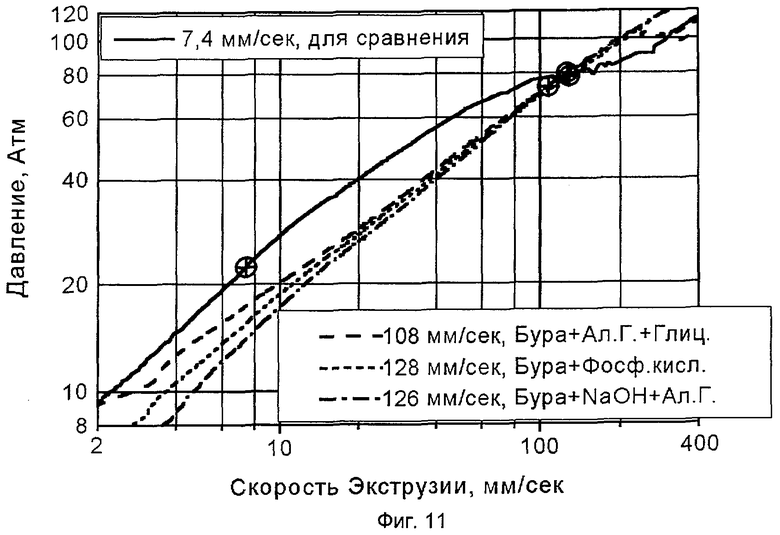

На фиг.11 представлены характеристические кривые процесса экструзии с покрытиями мундштука продуктами реакции DOW 4-2737 (68%) с бурой (8%), Al(ОН)3 (17% Ал.Г.) и глицерином (7% Глиц.). DOW Q1-3563 (91%) с бурой (6%) и Н3PO4 (3% Фосф.кисл.). DOW 4-2737 (75,2%) с бурой (8%), NaOH (0,8%), Al(ОН)3 (16% Ал.Г.).

На фиг.12 представлены характеристические кривые процесса экструзии с покрытиями мундштука продуктами реакции SilRez с борной кислотой. DOW 4-2737 (49%) и MQ Resin (50%) с борной кислотой (1%). DOW 3-013 (86%), SILGEL (13%) сборной кислотой (1%).

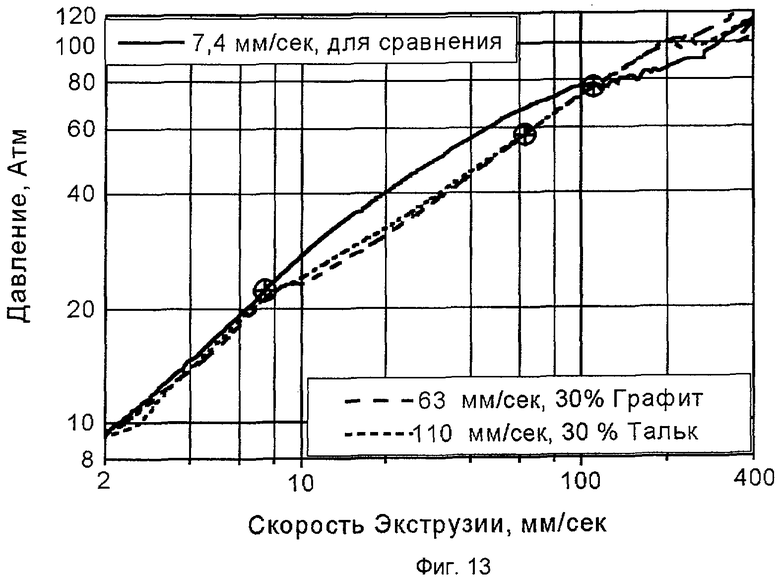

На фиг.13 представлены характеристические кривые процесса экструзии при 165°С через стальной мундштук без покрытия и с покрытиями продуктами реакции DOW 4-2737 (61%) и наполнителя (Графит или Тальк - 30%) с бурой (7%) и Н3PO4 (2%).

На фиг.14 представлены характеристические кривые процесса экструзии с покрытиями продуктами реакции: DOW 3-0133 (18%), DOW 4-2737 (70,3%) и Слюда (8,8%) с борной кислотой (2,9%); DOW 4-2737 (75,7%), эластомер WACKER SilGel 612 (7,5%) и слюда (13,6%) с борной кислотой (2,9%).

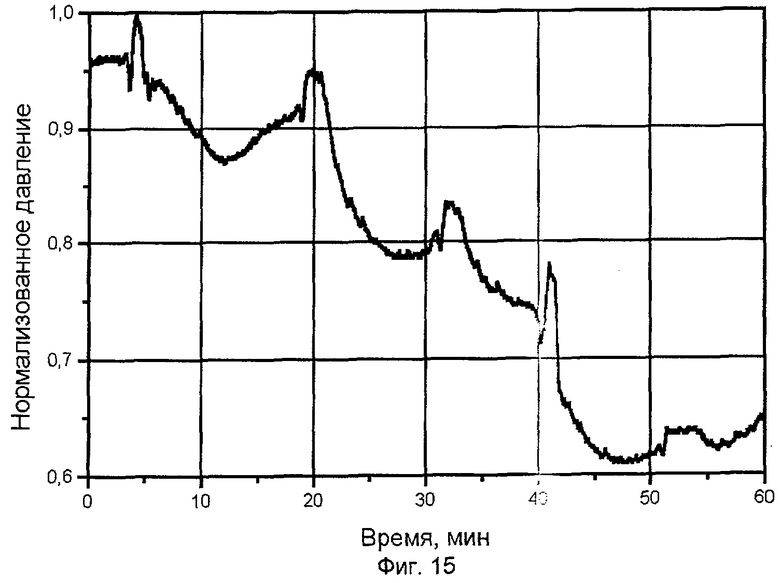

На фиг.15 представлена зависимость давления экструзии от времени для подачи добавок порциями (2500 частей на миллион в среднем)

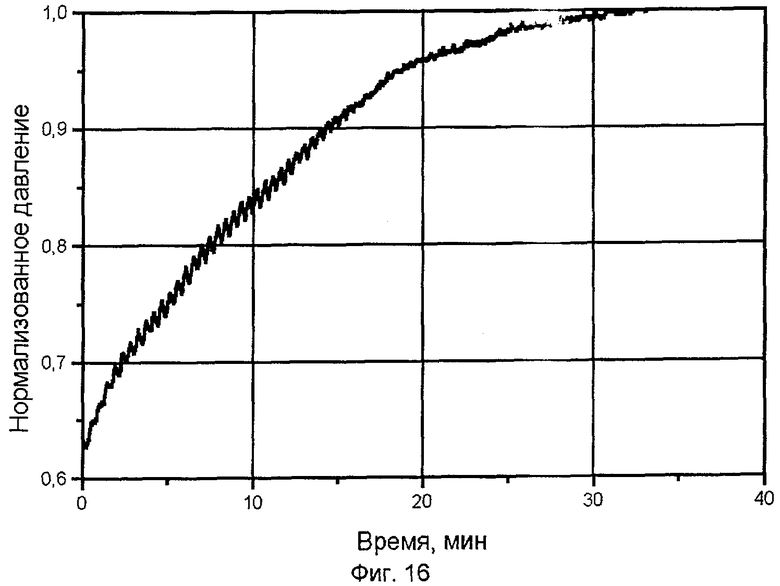

На фиг.16 показана кривая восстановления давления после использования добавок - экструзия чистого полиэтилена.

Определение терминов

Термопластичный полимерный материал

Термин "термопластичный органический полимерный материал" или для краткости "термопластичный материал", "термопласт" означает материал на основе органического полимера, который размягчается и приобретает способность к пластической деформации при нагреве до температуры меньше температуры его термического разложения. Термин "пластическая деформация" означает необратимую деформацию под действием многократной или долговременной нагрузки без разрушения. Термопластические органические полимеры, имеющие отношение к предлагаемому техническому решению, включают полиолефины, фторированные полимеры, винилы, полистирол, полиакрил и полиметаакрил, диеновые эластомеры, термопластические эластомеры и полиацетаты. Другая важная группа полимеров включает полиэстеры, полиамиды, поликарбонаты, полисульфоны и полиуретаны. Третья важная группа полимеров - термопластичные эфиры целлюлозы и сложные эфиры, а также эластомеры, если они могут быть переработаны подобно стандартным термопластам.

Наиболее предпочтительная группа полимеров - полиолефины, сополимеры, терполимеры и смеси полиолефинов. Примеры полиолефинов - это смеси различных полиэтиленов, например LDPE (полиэтилен высокого давления и низкой плотности), HDPE (полиэтилен высокой плотности), LLDPE (линейный полиэтилен низкой плотности), РР (изотактический полипропилен), EPR (эластомер на основе сополимера этилена/пропилена), EPDM (сополимер этилена/пропилена/диена), ЕВА (сополимер ацетат этилена/винила), ЕЕА (сополимер акрилат этилена/этила) и ЕАА (сополимер этилена/акриловой кислоты) и т.п. Термопластический полимер может также быть смесью двух или более полимеров из указанного списка. Вышеупомянутые полимеры и сополимеры известны и доступны коммерчески, поэтому их подробное описание считаем ненужным. Эти полимеры могут быть переработаны в пластмассовые изделия разнообразными способами. Предлагаемое техническое решение особенно полезно при формовании полимеров экструзией и инжекцией.

Вязкоупругий материал, вязкоупругая жидкость и смола

Упругий материал может изменять форму и размеры под нагрузкой без разрушения и восстанавливать исходные размеры после снятия нагрузки. Вязкоупругий материал определен в литературе как тот материал, который обладает и упругими и вязкими свойствами. Вязкоупругие материалы могут демонстрировать как уменьшение, так и увеличение вязкости с увеличением скорости нагрузки. Вязкоупругая жидкость - Вязкоупругий материал, способный течь под нагрузкой. Смола - липкое вещество, характеризующееся вязкостью, сравнимой с вязкостью термопластичного полимерного материала при температуре формования.

Механические свойства вязкоупругих материалов характеризуют с помощью динамического модуля Юнга, G*=G1+iG2, и тангенса угла потерь tan(.alpha)=G2/G1, т.е. отношения мнимой части модуля Юнга G2 к его действительной части G1. Материал считается упругим, если G2/G1<1. Материал считается вязким, если G2/G1>1. Механические свойства вязкоупругих материалов изменяются с частотой нагрузки. Большинство расплавов полимеров проявляют вязкое поведение (G2/G1>1) при низких частотах и упругое поведение (G2/G1<1) на высоких частотах нагрузки. В литературе иногда используют термины «упруговязкий материал» и «упругопластичный материал», особенно для того, чтобы указать на преимущественно упругое поведение материала в диапазоне частот, характерном для его переработки или использования.

Добавка для улучшения свойств полимерных изделий и добавка для улучшения формования полимеров

Определения терминов «добавка для улучшения свойств полимерных изделий» и «добавка для улучшения формования полимеров» сделаны выше в обзоре уровня техники. Добавки для улучшения формования полимеров обычно не совместимы термодинамически с термопластическими органическими полимерами, т.е. при смешивании они не растворяются и не образуют одной фазы с основным термопластическим полимером. Такие добавки предназначены для уменьшения давления формования и устранения дефектов при формовании.

Отвердитель

Понятие "отверждение" соответствует изменению свойств полимерной системы и образованию сплошной пространственной сетки в ходе химической реакции, которая, например, может быть конденсацией, полимеризацией или вулканизацией. Пространственная сетка возникает в результате химических связей между молекулами. Химические связи могут быть, в частности, водородными связями. Обычно отверждение сопровождается действием высокой температуры, или катализатора, или обоих факторов. Отвердитель - это каталитический или реактивный реагент, который производит изменение свойств полимерной системы при добавлении. В [R.R.McGregor and E.L.Warrick, Treating Silicone Polymer with Boric Oxide, US Patent 2431878, Issued Dec.2, 1947 /17/], [James G.E. Wright, Process for making puttylike elastic-plastic siloxane derivative composition containing Zinc hydroxide, US Patent 2541851, February 13, 1951 /18/] было обнаружено, что окись бора - это эффективный Отвердитель или реагент, который превращает маловязкую полидиметилсилоксановую жидкость в продукт, напоминающий естественный каучук по эластичности. Мы предлагаем использовать в качестве отвердителей те химические соединения, которые содержат бор и кислород: оксид бора, борные кислоты, растворимые в воде соли борной кислоты, эфиры борной кислоты, и смеси этих веществ.

Бораты, например, борная кислота и бура, известны как антисептик и инсектицид, малотоксичный для млекопитающих. Борная кислота - это также и антипирен. В быту буру и борную кислоту используют для кожных мазей и уничтожения бытовых насекомых, в частности, муравьев и тараканов.

Внесение в состав полимерных изделий борных соединений имеет, поэтому, дополнительное преимущества:

- в подавлении размножения микроорганизмов, вызывающих гниение и образование плесени;

- в подавлении размножения бытовых насекомых.

Борные кислоты

Понятие «борные кислоты» относится к 3 составам: ортоборная кислота (также борная кислота, Н3ВО3 или В2O3·3Н2O), метаборная кислота (HBO2 или B2O3·H2O), и тетраборная кислота (также пироборная, H4B4O7 или 2(В2О3)·Н2O). Ортоборная кислота теряет воду и превращается в метаборную кислоту и тетраборную кислоту при нагревании выше 170 и 300°С соответственно. Борная кислота плохо растворима в холодной воде (4-5 г/100 мл при 20°С), но хорошо растворяется в горячей воде, в спиртах и глицерине.

Соли борной кислоты. Бораты

Примеры солей борной кислоты - соли щелочных металлов, соли щелочноземельных металлов, соли аммония и борной кислоты. Экономически привлекательные примеры солей борной кислоты - натрия метаборат (NaBO2) и натрия тетраборат (Na2B4O7).

Эфиры борных кислот

Ортоборная кислота и окись бора при нагревании до 100-170°С с готовностью реагируют с простыми и сложными спиртами, фенолами, гликолями и многоатомными спиртами. Борные эфиры включают моно-, ди- и три замещенные органические эфиры борной кислоты с простыми и сложными спиртами, фенолами и многоатомными спиртами [http://en.wikipedia.org/wiki/Borates /39/]. Низшие спирты, например метанол, эта-нол, пропанол, бутанол, октанол, диоли (гликоли), и многоатомные спирты, которые имеют менее 10 атомов углерода, особенно полезны для целей предлагаемого технического решения. Примеры многоатомных спиртов, полезных в приготовлении борных эфиров: этиленгликоль, диэтиленгликоль гликоль, триэтиленгликоль, тетраэтиленгликоль, дипропиленгликоль.

Катализаторы

Катализатор - это вещество, которое ускоряет скорость химической реакции без преобразования или потребления этого вещества в реакции. Для целей предлагаемого технического решения вязкоупругий компаунд может быть приготовлен в присутствии катализатора, который выбирают из группы, включающей следующие химические соединения: фосфорные кислоты, эфиры фосфорных кислот, окись фосфора, соли фосфорной кислоты и гидроокиси щелочных металлов, соли фосфорной кислоты и гидроокиси алюминия. Каталитическую активность также проявляют гидроокись алюминия Al(ОН)3, гидролизуемые соли гидроокиси алюминия или железа, например AlCl3; Al2(SO4)3; Al(H2PO4); алюминиевые квасцы, мелкодисперсные частицы алюмосиликатов (бентонит, тальк). Преимущественно для целей предлагаемого технического решения в качестве катализатора используют фосфорную кислоту и соли фосфорной кислоты, поскольку фосфорная кислота улучшает адгезию вязкоупругого компаунда к металлической поверхности оборудования для формования полимеров. Фосфорная кислота может быть добавлена к основному компоненту компаунда одновременно или отдельно по времени с отвердителем. Преимущественно фосфорную кислоту смешивают прежде добавления отвердителя. Соли фосфорной кислоты и гидроокисей алюминия или железа, обладающие каталитической активностью могут быть приготовлены, если фосфорная кислота или соли этой кислоты и щелочных оснований добавлены в металлический сосуд, в котором происходит реакция, и реагируют там с алюминием или железом.

Фосфорные кислоты и фосфаты

Примеры фосфорных кислот и ее производных - ортофосфорная кислота, метафосфорная кислота, кислота фосфора, полифосфорные кислоты, например триполифосфорная кислота, и эфиры указанных кислот. Фосфаты - это любая соль, эфир или анион фосфорной кислоты. Примеры солей фосфорных кислот - это соли щелочных металлов; соли щелочноземельных металлов или соли аммония фосфорных кислот.

Жидкости и смолы на основе углеводородов с реактивными функциональными группами

Для целей предлагаемого технического решения жидкость или смола на основе углеводородов с реактивными функциональными группами выбирается с вязкостью ниже вязкости термопластического органического полимерного материала. Вязкость измеряют при максимальной температуре формования полимеров и на частоте 0,1 Гц. Обязательно наличие на молекулах углеводородных жидкостей и смол, по крайней мере, двух монофункциональных групп, таких как, водород-, галоген-, гидроксил-, алкоксил-, карбоксил-, оксим-, эпокси-, амин-, изоцианат-. группы.

Обнаружено, что широкий диапазон химически активных углеводородных жидкостей и смол может быть использован в соответствии с этим техническим предложением. Подходящие жидкости на основе углеводородов, реагирующие с отвердителем, могут быть выбраны из следующих классов химических соединений:

- гликоли, макрогликоли и полиатомные спирты на основе ароматических и алифатических соединений, а также их комбинации;

- ароматические диамины и полиамины;

- алканоламины и гидроксиациламины;

- линейные и разветвленные полиоли, полиоли на основе простых эфиров, полиоли на основе сложных эфиров и полиоли на основе капролактонов.

Для целей настоящего технического предложения углеводородные жидкости и смолы предпочтительно содержат, по крайней мере, две гидроксилгруппы в молекуле. Гидроксилгруппы могут быть расположены в концах молекулы, они могут быть распределены вдоль молекулы или они могут быть расположены и на концах и вдоль молекулы. Когда гидроксил-группы расположены только вдоль цепи, то концевые группы могут быть любой нереактивной группой, например метилгруппой.

Силоксановые жидкости и смолы с реактивными функциональными группами

Силоксаны - это класс соединений, которые одновременно являются органическими и неорганическими соединениями и которые состоят из кремния, кислорода, водорода и других химических групп, например алкилгрупп. Силоксаны также известны как "силиконы" или "силиконовые эластомеры". Силоксановая жидкость или смола - это полимерный материал с молекулярной массой в пределах от 20-2000000 a.e. [http:// www.fluorochemsilanes.co.uk /40/]. Молекулы могут быть линейными, циклическими или разветвленными. Силоксаны могут характеризоваться как низкой вязкостью (от 1 до 100000 мПа·сек) так и высокой вязкостью (от 100000 до 2000000 мПа·сек). Предпочтительно, силоксановые жидкости и смолы - это линейные или разветвленные полимеры с вязкостью ниже вязкости термопластичесного полимерного материала при максимальной температуре формования и на частоте приложенной нагрузки 0,1 Гц. Для целей настоящего технического предложения силоксановые жидкости и смолы с реактивными функциональными группами предпочтительно содержат, по крайней мере, две гидроксилгруппы в молекуле. Алкилгруппы в составе силоксанов включают метил-, фенил-и виниловые группы, наиболее предпочтительна метилгруппа. Предпочтительно, что гидроксилгруппы размещаются на концах молекул в виде диметилгидроксисилокси-, дифенилгидроксисилокси-, или диметилфенилгидроксисилоксигрупп. Когда фенилгруппы заменяют метилгруппы, то температура стеклования силоксанов увеличивается, так же как стабильность к нагреву и растворимость в органических жидкостях. Примеры химически активных силоксановых жидкостей включают силиконовые полиоли или силаноли, блок-сополимеры силикона с полиэстером, полиэфиром или поликапролактоном, а также их смеси.

Силиконовые смолы с реактивными функциональными группами

Термин «силиконовая смола с реактивными функциональными группами» в настоящем описании соответствует составам силиконов с молекулярной структурой в виде трехмерной сети. Для целей настоящего технического предложения силоксановые смолы предпочтительно содержат гидроксилгруппы (силанолгруппы) в молекуле. Коммерчески доступны силиконовые смолы с молекулярной массой от 2000 до 300000 и с содержанием от 0,2 до 5% силанолгрупп (Si-OH).

Жидкости и смолы на основе фторированных полиолефинов с реактивными функциональными группами

Фторированные полимеры - это гомо- и сополимеры фторированных полиолефинов, имеющие соотношение атомарного фтора к углероду, по крайней мере, 1:2. Предпочтительно фторированные полимеры характеризуются вязкостью ниже вязкости термопластичного полимерного материала, причем вязкость измеряют при максимальной температуре формования и на частоте приложенной нагрузки 0,1 Гц. Для целей настоящего технического предложения выбирают жидкости и смолы на основе фторированных полиолефинов, имеющие, по крайней мере, две функциональные группы на молекулу, способных к реакции с отвердителем. Предпочтительно, выбирают такие функциональные группы как -ОМ; -СОМ; -СООМ, где М - это водород, фтор или катион аммония. Наиболее предпочтительно, если все функциональные группы - это гидроксилгруппы.

Неорганические наполнители

Наполнители - это относительно инертные материалы, которые вводят в состав некоторых пластмасс в количествах от 1 до 60%, чтобы улучшить твердость, устойчивость к износу и удару, стойкость к растворителям и чтобы изменить электрические свойства изделий. Некоторые добавки вводят в состав пластмассовых материалов, чтобы понизить стоимость. Наиболее распространенные наполнители - это аморфный и кристаллический кварц, газовая сажа, карбонат кальция, сульфат кальция, тальк, диатомовая земля, кварц, глинозем, бентонит, глина, окись железа, гидроокись цинка, гидроокись алюминия, деревянная мука, металлические порошки и комбинации указанных веществ.

Неорганические наполнители, имеющие пластинчатую (чешуйчатую) структуру

Многие глины - это алюмосиликаты, которые имеют слоистую (чешуйчатую) структуру, и состоят из тетраэдров кварца SiO4, связанных с октаэдрами глинозема AlO6. Толщина слоев около 1 нанометра, и параметр формы обычно от 100 до 1500. Другие примеры неорганических наполнителей, имеющих пластинчатую (чешуйчатую) структуру, - это слюда, тальк, BN. В частном случае реализации, порошок BN, имеющий высокое содержание В2O3 (от 0,5 до 5% веса), может использоваться одновременно как отвердитель и наполнитель в компаунде на основе силанолей.

Пример 1. Приготовление вязкоупругого компаунда.

Приготовление вязкоупругого компаунда для использования в качестве добавки для улучшения формования полимеров включает следующие шаги:

- смешивание основного компонента компаунда с отвердителем;

- нагрев смеси до температуры от 70 до 250°С, предпочтительно от 140 до 200°С до увеличения вязкости.

Дополнительно, полученный продукт может быть стабилизирован нагревом от 70 до 200°С.

Продукты реакции борных кислот с химически активными углеводородными жидкостями и смолами нестабильны к гидролизу. Силоксаны имеют высокую гидрофобность по сравнению с химически активными углеводородными жидкостями, поэтому продукты реакции борных кислот с силоксанами более стабильны во влажной атмосфере. Применение силоксанов в составе предлагаемых добавок особенно предпочтительно тогда, когда вязкоупругий компаунд должен храниться долгое время на воздухе.

Не желая быть связанными теорией, ниже предлагаем предположительное описание процесса получения добавки для улучшения формования полимеров на основе силоксанов, имеющих концевые гидроксилгруппы. Такие силоксаны называют силанолями, а группы Si-OH - силанолгруппами.

Силаноли реагируют с борной кислотой и образуют моноэфиры с выделением воды: H-O-[R2Si-O]-H+В(ОН)3->(H-O)2-B-O-[R2Si-O]-B-(O-H)2+H2O.

Катализаторами реакции могут быть сильные кислоты, например серная кислота, фосфорная и полифосфорная кислота; кислоты Льюиса (например, AlCl3, FeCl3), или их комбинации. Предпочтительно в качестве катализатора использовать фосфорную кислоту или кислые соли фосфорных кислот и гидроокисей щелочных металлов. Обнаружено также, что класс составов, содержащих алюминий, а именно гидроокись алюминия; алюмосиликаты, имеющие гидроксилгруппы; соли гидроокиси алюминия и фосфорной кислоты; соли гидроокиси алюминия и серной кислоты; соли гидроокиси алюминия и соляной кислоты; и их смеси проявляют каталитическую активность, как в щелочной, так и в кислой среде. Предпочтительно использовать мелкодисперсные порошки безводных солей или кристаллов с размерами частиц менее 10 мкм.

Вязкость компаунда растет из-за водородных связей между эфирами. Значительное увеличение вязкости в реагирующей смеси может быть достигнуто, если отношение числа атомов бора к гидроксилгруппам в силанолях превышает 1. Эластичность продукта понижается, когда отношение числа атомов бора к числу гидроксилгрупп в силанолах выше 10. Сильные водородные связи предотвращают испарение эфиров ортоборной кислоты и силанолей на повышенных температурах. Моноэфиры ортоборной кислоты при дальнейшем нагревании преобразуются в моноэфиры метаборной кислоты с выделением воды:

(H-O)2-B-O-[R2Si-O]-B-(O-H)2->(H-O)2-B-O-[R2Si-O]-B=O+H2O

При длительном нагревании выше температуры 150°С вязкоупругий компаунд превращается в твердое вещество с незначительной эластичностью и пластичностью. Изменение пластичности может быть приписано соединению атомов бора ковалентными связями в трехмерные структуры, подобные структурам оксида бора. Это превращение обратимо, и при комнатной температуре во влажном воздухе твердый продукт медленно гидролизуется и восстанавливает пластичность. Введение небольшого количества щелочей, фосфорной кислоты или солей и эфиров фосфорных кислот в состав вязкоупругого компаунда позволяет сохранить упруговязкие свойства материала при более высоких температурах. Спирты и гликоли, имеющие точку кипения выше температуры формования термопластичного полимерного материала и химически устойчивые при нагревании, также можно использовать как добавки в компаунд, чтобы улучшить пластичность и эластичность продукта, полученного из силоксанов. Пример такой добавки - глицерин, если температура формования ниже 200°С.

При сильно щелочных условиях силанол может полимеризоваться по реакции конденсации с выделением воды, и продукт реакции становится подобен резине, не имеющей пластичности. Каталитическая активность щелочных гидроокисей металла растет с увеличением атомного веса [S.J.Clarson, J.A. Semlyen, Siloxane Polymers, PTR Prentice Hall, New York (1993) /41/].

Пример 2. Приготовление вязкоупругого компаунда с наполнителями.

Предпочтительно, наполнитель используется в виде мелкодисперсного порошка. Здесь термин «порошок» означает массу частиц, имеющих размер менее 100 микрон, более предпочтительно, меньше чем 25 микрон для самых грубых частиц. Использование наполнителя, имеющего частицы с пластинчатой структурой, предпочтительно. Частицы с высоким «параметром формы» могут быть получены влажным размолом неорганических минералов (например, алюмосиликатов) имеющих пластинчатую (слоистую) структуру. Здесь термин "параметр формы " - это отношение среднего диаметра частицы к толщине частицы. Предпочтительно производить мокрый размол взвеси порошка наполнителя в жидкости, когда жидкость составляет от 70 и 95% веса от взвеси. Жидкость может быть водой, метанолом, этанолом, пропаноломом или бутанолом.

Эксперименты были выполнены, используя коммерчески доступный сорт LLDPE "LL1201 XV" от компании ExxonMobil. Этот материал был выбран из-за его чистоты и низкого уровня добавок в его составе. Материал имеет плотность - 0,925 г/см3, точка плавления - 123°С и индекс расплава - 0,7. Все части и проценты в составах далее даны в весовых долях, если это не оговорено иначе.

Следующие материалы использовались в примерах:

- 1,4-Butanediol от компании Lyondell Chemical.

- Глицерин от компании Merck.

- Разветвленный полиэстер Baycoll AS2060 от компании Bayer, эквивалентное содержание гидроксила - 1,8 вес.%.

- Линейный полиэстер Baycoll AD5027 от компании Bayer, эквивалентное содержание гироксила - 0,85 вес.%.

- PPDI (para-phenyl diisocyanate) Hylene от DuPont Polymer Specialties, содержание NCO - 52,5%.

- Силиконовый эластомер ELASTOSIL RT К от компании Wacker Chemie.

- Силиконовый эластомер ELASTOSIL RT 563 от компании Wacker Chemie.

- Силиконовый эластомер SilGel® 612 от компании Wacker Chemie.

- Силиконовая смола MQ RESIN POWDER.

- Силиконовая смола SILRES® 601 от компании Wacker Chemie, эквивалентное содержание гидроксила - 5%.

- Силиконовая жидкость АК 100,000 от компании Wacker Chemie.

- Силиконовая жидкость DOW Q1-3563 FLUID от компании DOW CORNING.

- Силиконовая жидкость DOW 4-2737 PA FLUID от компании DOW CORNING, эквивалентное содержание силанола (Si-OH) - 3,8%.

- Силиконовая жидкость DOW 3-0133 POLYMER от компании DOW CORNING, эквивалентное содержание силанолгрупп (Si-OH) - 0,153 %.

Пример 3. Исследование механических свойств полиэтилена без добавок.

Rheotest RT-20 от компании HAAKE-THERMO использовали, чтобы измерить динамические механические характеристики материалов. Динамический модуль Юнга, G*=G1+iG2, и комплексную вязкость,.eta.*=G*/f, где f - частота приложенной нагрузки, измеряли с использованием диска диаметром 20 мм, который вращали на расстоянии 1 мм от плоской пластины при 165°С. Сканирование частоты нагрузки f от 0,06 и 40 Гц выполняли при фиксированном усилии сдвига 63,6 Па. Ниже мы используем G1/G2, т.е. величину, обратную к тангенсу потерь для того, чтобы удобнее представить данные вязкости и эластичности материалов на одном графике. На фиг.1 для полиэтилена LL1201 XV при температуре 165°С представлены зависимости комплексной вязкости (сплошная линия) и отношения G1/G2 (пунктирная линия) от частоты.

Пример 4. Исследование дробления расплава полиэтилена без добавок при экструзии.

Гидравлический пресс-экструдер от компании Loomis с цилиндрической камерой для материала 60·200 мм (Диаметр-Длина) использовали для того, чтобы выдавливать расплавленный полиэтилен через мундштук. Скорость экструзии изменяли в соответствии с программой компьютера от 1 до 500 мм/сек. Давление и положение поршня измеряли датчиками и после преобразования данных в цифровой код передавали в тот же компьютер для записи. Мундштук и экструдат освещали с помощью стробоскопа, а изображение записывали на видеокамеру с частотой 25 кадров в сек. Видеозаписи и измерения давления/скорости были синхронизованы, чтобы получить точное соответствие между ними.

Для представления экспериментальных результатов использовали скорость экструзии, V [мм/сек], которую рассчитывали из объемного расхода Q [мм3/сек] расплавленного полиэтилена следующим образом: V=4·Q/(.pi.·D2), где D - диаметр мундштука [мм]. Чтобы охарактеризовать поток через мундштук использовали характеристическую кривую, т.е. кривую зависимости давления на входе в мундштук от скорости экструзии. Экструзия производилась с использованием диафрагмы диаметром 6 мм, изготовленной из стального диска толщиной 2 мм с коническим отверстием 10 мм на входе диска и 6 мм на выходе; или стальных цилиндрических мундштуков 6·12 или 6·32 мм (Диаметр·Длина). Перед экспериментом мундштук очищали и прогревали открытым пламенем до температуры около 600°С, чтобы удалить любое органическое загрязнение на поверхности. Сначала расплав LLDPE медленно выдавливали через мундштук на скорости около 1 мм/сек в течение 30 минут, чтобы обеспечить стационарное распределение температуры. Затем около 350 г расплавленного полиэтилена выдавливали с нарастанием скорости от 1 до 500 мм/сек. При малой скорости выдавливания продукт характеризуется гладкой поверхностью. При увеличении скорости выше определенного предела поверхность становится матовой, а затем на поверхности экструдата появляются различимые дефекты (акулья кожа). Порог появления этих дефектов зависит от длины мундштука: для 32 мм - 7,4 мм/сек, для 12 мм - 6,3 мм/сек, для диафрагмы - 4,7 мм/сек. Характеристические кривые экструзии представлены на Фиг.2 сплошной линией для мундштука длиной 32 мм, штриховой линией для мундштука длиной 12 мм и пунктирной линией для диафрагмы. Пороги появления дефектов помечены на кривых крестами.

Пример 5. Исследование экструзии через мундштук, покрытый углеводородными жидкостями или силоксанами.

Следующие жидкости использовались, чтобы покрыть внутреннюю поверхность стального цилиндрического мундштука 6·28 мм: Baycoll AS 2060; Baycoll AD 5027; ELASTOSIL RT К; DOW 3-0133, а также АК 100000 - силоксан высокой молекулярной массы без реактивных функциональных групп. Перед экспериментом мундштук нагревали открытым пламенем до примерно 600°С, чтобы выжечь загрязнения органикой. Затем при комнатной температуре мундштук покрывали изнутри жидкостью, присоединяли к пресс-экструдеру и после прогрева проводили экструзию при температуре 165°С с нарастанием скорости до момента появления видимых поверхностных дефектов. На Фиг.3 характеристическая кривая, полученная с использованием покрытия из полиэстера Baycoll AS 2060 (штриховая линия). Порог появления дефектов показан на кривой крестом (19 мм/сек).

Замечено, что при использовании покрытий жидкостями с полярными функциональными группами порог появления поверхностных дефектов существенно зависит от состояния поверхности мундштука. Дефекты при увеличении скорости экструзии появлялись сначала в виде узких полосок даже после тщательной очистки стального мундштука от загрязнения. Эта особенность появления дефектов значительно отличается от случая использования стеклянного мундштука и, особенно, от случая использования мундштука из кварцевого стекла. Появление полос на поверхности экструдата можно было бы объяснить тем, что сталь имеет неоднородную поверхность и на некоторых ее участках адгезия к химически активным жидкостям мала. Например, некоторые участки поверхности могут быть насыщены графитом. Для увеличения адгезии обрабатывали стальную поверхность раствором фосфорной кислоты. Стальной мундштук нагревали открытым пламенем (600°С) и закаливали погружением в водный раствор фосфорной кислоты (около 5 вес.%). Процедуру повторяли несколько раз, затем мундштук нагревали до приблизительно 500°С, давали остыть до комнатной температуры на воздухе и покрывали жидкостью изнутри. Обнаружено, что после обработки поверхности фосфорной кислотой и использования ELASTOSIL RT К порог появления дефектов увеличился от 95 до 124 мм/сек, с использованием DOW 3-0133 увеличилось от 70 до 153 мм/сек. Пороги появления поверхностных дефектов для некоторых покрытий приведены в Таблице 1 для сравнения. Таким образом, из приведенных данных видно, что наблюдалось улучшение адгезии покрытий к металлической поверхности при обработке ее фосфорной кислотой.

Пример 6. Получение продуктов реакции углеводородных жидкостей и борной кислоты.

Борную кислоту в порошке смешали с глицерином, с 1,4-Butanediol (BDO) или полиэстером Baycoll AS2060. Смесь нагрели при перемешивании до температуры около 140°С. Когда интенсивное вспенивание реагирующих материалов был закончено, смесь выдержали в течение часа при температуре около 190°С. Полученный вязкоупругий компаунд использовали в экспериментах по экструзии.

Пример 7. Исследование процесса экструзии через мундштук, покрытый продуктами реакции углеводородных жидкостей и борной кислоты.

При использовании покрытия из продукта реакции борной кислоты с полиэстером Baycoll AS2060 дефекты поверхности появлялись в виде узких полос «акульей кожи» на скорости около 19 мм/сек, а при покрытии продуктом реакции полиэстера с борной кислотой - на скорости около 58 мм/сек. На Фиг.3 характеристические кривые, полученные с использованием покрытия из полиэстера Baycoll AS2060 от компании Bayer (штриховая линия) и с продуктом реакции этого полиэстера и борной кислоты (пунктирная линия), приведены вместе с исходной характеристической кривой для чистого мундштука (сплошная линия) для иллюстрации.

При использовании покрытия мундштука продуктом реакции борной кислоты с глицерином при отношении борной кислоты к глицерину 2:1 не было обнаружено никакого изменения в пороге появления дефектов. При отношении борной кислоты к глицерину около 2:3 узкие полосы «акульей кожи» появились при скорости экструзии около 8,5 мм/сек. Дефекты увеличивались в высоте рельефа, но не по ширине полос до скорости около 12 мм/сек. Дефекты исчезли при скорости выше 29,5 мм/сек и появились снова при скорости около 43,2 мм/сек. Наблюдались интенсивные дефекты при скорости выше 79 мм/сек. Затем продукт реакции между борной кислотой и 1,4-Butanediol использовали для покрытия. При отношении 2:3 борной кислоты к 1,4-Butanediol поверхность стала матовой при скорости около 9,7 мм/сек и дефекты типа "акулья кожа" появились на скорости 13,1 мм/сек. Чистые полосы появились на поверхности экструдата при скорости выше 14,1 мм/сек, и дефекты "акулья кожа" полностью исчезли на скорости выше 20,1 мм/сек. Узкие полосы дефектов появились на скорости выше 57 мм/сек. Наблюдались интенсивные дефекты на поверхности экструдата при скорости экструзии выше 170 мм/сек. На Фиг.4 характеристические кривые, полученные с использованием покрытия из продукта реакции глицерина (штриховая линия) или 1,4-Butanediol (BDO, пунктирная линия), приведены вместе с исходной характеристической кривой для чистого мундштука (сплошная линия) для иллюстрации.

Характеристические кривые экструзии, полученные с использованием покрытий углеводородными жидкостями и продуктами реакции углеводородных жидкостей и борной кислоты, мало отклоняются от характеристической кривой экструзии для чистого мундштука. Пороги появления поверхностных дефектов для некоторых покрытий приведены в Таблице 1 для сравнения.

Пример 8. Получение продуктов реакции углеводородных жидкостей и боратов с неорганическими наполнителями.

Борную кислоту (3,4%), буру (5,2%) и тальк (20%) в порошке смешали с полиэстером Baycoll AS2060 (71,4%). Смесь нагрели при перемешивании до температуры около 140°С. Когда интенсивное вспенивание реагирующих материалов было закончено, смесь выдерживали в течение часа при температуре около 190°С. Полученный вязкоупругий компаунд использовали в экспериментах по экструзии.

Пример 9. Исследование экструзии через мундштук, покрытый продуктами реакции углеводородных жидкостей и боратов с наполнителями.

При использовании покрытия из продукта реакции борной кислоты и буры с полиэстером Baycoll AS2060 с использованием талька дефекты поверхности появлялись в виде узких полос «акульей кожи» на скорости около 63 мм/сек. Порог появления поверхностных дефектов для этого покрытия (63 мм/сек) приведен в Таблице 1 для сравнения.