Изобретение относится к способу ожижения природного газа и других богатых метаном потоков газа, и более конкретно относится к способу получения сжатого сжиженного природного газа (ССПГ).

Благодаря свойствам полноты сгорания и удобству, природный газ стал широко использоваться в последние годы. Многие источники природного газа расположены в отдаленных районах на больших расстояниях от любых рынков сбыта газа. Иногда существует трубопровод для транспортирования полученного природного газа на рынок сбыта. Когда транспортирование по трубопроводу невозможно, полученный природный газ часто перерабатывается в сжиженный природный газ (который называется "СПГ") для транспортирования на рынок сбыта.

При проектировании установки для получения СПГ одной из наиболее важных проблем является способ переработки потока подаваемого природного газа в СПГ. В наиболее обычных способах ожижения используют некоторые формы холодильных установок.

Холодильные установки для получения СПГ являются дорогими, так как для ожижения природного газа требуется очень большое охлаждение. Типичный поток природного газа поступает на установку для получения СПГ при давлениях от примерно 4830 кПа (700 psia) до примерно 7600 кПа (1100 psia) и температурах от примерно 20°С (68°F) до примерно 40°С (104°F). Природный газ, в котором преобладает метан, не может быть ожижен просто путем повышения давления, как в случае с более тяжелыми углеводородами, используемыми для выработки энергии. Критической температурой для метана является -82,5°С (-116,5°F). Это означает, что метан может быть ожижен только при более низких температурах независимо от приложенного давления. Поскольку природный газ является смесью газов, он ожижается в диапазоне температур. Критическая температура природного газа находится в диапазоне между примерно -85°С (-121°F) и -62°С (-80°F). Обычно состав природного газа при атмосферном давлении ожижается в диапазоне температур между примерно -165°С (-265°F) и -155°С (-247°F). Поскольку холодильное оборудование представляет собой столь значительную часть стоимости оборудования для получения СПГ, были приложены значительные усилия для уменьшения стоимости охлаждения и для уменьшения веса оборудования процесса ожижения для применения при морской добыче. Стимулом является сохранение веса оборудования для ожижения по возможности более низким для уменьшения требований к конструкциям опор установок для ожижения на подобных конструкциях.

Хотя для ожижения природного газа используются многие холодильные циклы, к трем типам циклов, наиболее широко используемым на установках для получения СПГ в настоящее время, относятся: (1) "каскадный цикл", в котором используется множество однокомпонентных холодильных агентов в теплообменниках, которые расположены последовательно для понижения температуры газа до температуры ожижения, (2) "многокомпонентный холодильный цикл", в котором используется многокомпонентный холодильный агент в специально сконструированных теплообменниках и (3) "цикл с детандером", в котором газ расширяется от высокого давления до низкого давления с соответствующим понижением температуры. В большинстве циклов ожижения природного газа используются варианты или сочетания этих трех основных типов.

В каскадной установке в основном используются два или более охлаждающих контура, в которых расширенный холодильный агент с одной стадии используется для конденсации сжатого холодильного агента на следующей стадии. На каждой последующей стадии используется более легкий, более летучий холодильный агент, который при расширении обеспечивает более низкий уровень охлаждения и поэтому может производить охлаждение до более низкой температуры. Для уменьшения мощности, требуемой для компрессоров, каждый цикл охлаждения обычно разделяется на несколько ступеней давления (обычно три или четыре ступени). Ступени давления разделяют работу охлаждения на несколько температурных ступеней. Пропан, этан, этилен и метан представляют собой обычно используемые холодильные агенты. Поскольку пропан может конденсироваться при относительно низком давлении посредством воздушных охладителей или водяных охладителей, пропан обычно является холодильным агентом на первой ступени. Этан или этилен могут быть использованы как холодильные агенты на второй ступени. Для конденсации этана, выходящего из компрессора для этана, требуется низкотемпературный холодильный агент. Пропан выполняет эту функцию низкотемпературного холодильного агента. Аналогично, если метан используется как холодильный агент на последней ступени, этан используется для конденсации метана, выходящего из компрессора для метана. Холодильная установка для пропана поэтому используется для охлаждения подаваемого газа и для конденсации этана как холодильного агента, и этан используется для дальнейшего охлаждения подаваемого газа и для конденсации метана как холодильного агента.

Установка со смешанным холодильным агентом включает циркуляцию потока многокомпонентного холодильного агента, обычно после предварительного охлаждения до примерно -35°С (-31°F) при помощи пропана. Типичная многокомпонентная установка содержит метан, этан, пропан и по выбору другие легкие компоненты. Без предварительного охлаждения пропаном более тяжелые компоненты, такие как бутаны и пентаны, могут быть включены в многокомпонентный холодильный агент. Особенность цикла со смешанным холодильным агентом состоит в том, что в теплообменниках в процессе должна производиться обработка в нормальном режиме потока двухфазного холодильного агента. Для этого требуется использование больших специализированных теплообменников. Смешанные холодильные агенты характеризуются желательным свойством конденсироваться в диапазоне температур, что дает возможность спроектировать теплообменные установки, которые могут быть более эффективными с точки зрения термодинамики, чем холодильные установки с чистым компонентом.

Установка с детандером работает по тому принципу, что газ может быть сжат до выбранного давления, охлажден, обычно путем внешнего охлаждения, затем может быть расширен посредством турбодетандера, таким образом выполняется работа и уменьшается температура газа. Возможно производить ожижение части газа путем такого расширения. Низкотемпературный газ затем вступает в теплообмен для того, чтобы производить ожижение сырья. Энергия, полученная при расширении, обычно используется для выработки части основной мощности сжатия, используемой в холодильном цикле. Типичный цикл с детандером для получения СПГ работает при давлениях примерно 6895 кПа (1000 psia). Охлаждение может быть выполнено более эффективно, если компоненты нагретого потока будут проходить через несколько ступеней работы расширения.

Недавно было предложено производить транспортирование природного газа при температурах выше -112°С (-170°F) и давлениях, достаточных для того, чтобы жидкость находилась при температуре точки начала кипения или ниже нее. Для большинства составов природного газа давление природного газа при температуре выше -112°С находится в диапазоне между примерно 1380 кПа (200 psia) и примерно 4480 кПа (650 psia). Этот сжатый сжиженный природный газ называется ССПГ в отличие от СПГ, который транспортируется при давлении, примерно равном атмосферному, и при температуре примерно -162°С (-260°F). Способы получения ССПГ описаны в патенте США 5,950,453 на имя R.R.Bowen и др., патенте США 5,956,971 на имя Е.Т.Cole и др., патенте США 6,023,942 на имя E.R.Thomas и др. и патенте США 6,016,665 на имя Е.Т.Cole и др.

В патенте США 6,023,942 на имя E.R.Thomas и др. описан способ получения ССПГ путем расширения потока подаваемого газа, богатого метаном. Поток подаваемого газа подают под начальным давлением выше примерно 3100 кПа (450 psia). Газ ожижают посредством соответствующего средства расширения для получения жидкого продукта, имеющего температуру выше примерно -112°С (-170°F) и давление, достаточное для того, чтобы жидкий продукт находился при температуре точки начала кипения или ниже нее. Перед расширением газ должен быть охлажден путем рециркупирования пара, который проходит через средство для расширения без сжижения. Сепаратор фаз отделяет продукт ССПГ от газов, не ожиженных средством для расширения. Несмотря на то, что согласно способу по патенту США 6,023,942 может быть эффективно получен ССПГ, существует постоянная потребность промышленности в более эффективном способе получения ССПГ.

Задачей настоящего изобретения является создание более эффективного способа получения ССПГ. Поставленная задача решается посредством способа ожижения потока сжатого газа, богатого метаном, включающего следующие стадии: отвод первой фракции потока сжатого газа и обеспечение энтропического расширения отведенной первой фракции до более низкого давления для охлаждения и по меньшей мере частичного ожижения отведенной первой фракции, охлаждение второй фракции потока сжатого газа посредством непрямого теплообмена с расширенной первой фракцией, обеспечение расширения второй фракции потока сжатого газа до более низкого давления, при этом по меньшей мере частично ожижают вторую фракцию потока сжатого газа, и удаление ожиженной второй фракции из процесса как поток сжатого продукта, имеющего температуру выше -112°С (-170°F) и давление, равное давлению в точке начала кипения или выше него.

В другом варианте осуществления способ ожижения потока сжатого газа, богатого метаном, включает следующие стадии: отвод первой фракции потока сжатого газа и обеспечение расширения отведенной первой фракции до более низкого давления для охлаждения отведенной первой фракции, охлаждение второй фракции потока сжатого газа в первом теплообменнике посредством непрямого теплообмена с расширенной первой фракцией, отвод из второй фракции третьей фракции, при этом оставляют четвертую фракцию потока сжатого газа и производят расширение отведенной третьей фракции до более низкого давления для охлаждения и по меньшей мере частичного ожижения отведенной третьей фракции, охлаждение четвертой фракции потока сжатого газа во втором теплообменнике путем непрямого теплообмена с по меньшей мере частично ожиженной третьей фракцией, дополнительное охлаждение четвертой фракции со стадии в третьем теплообменнике, обеспечение расширения под давлением четвертой фракции до более низкого давления, при этом по меньшей мере частично ожижают четвертую фракцию потока сжатого газа, пропуск расширенной четвертой фракции со стадии в сепаратор фаз, в котором отделяется пар, полученный посредством расширения на предыдущей стадии, от жидкости, полученной посредством этого расширения, удаление пара из сепаратора фаз и пропуск пара последовательно через третий теплообменник, второй теплообменник и первый теплообменник, сжатие и охлаждение пара, выходящего из первого теплообменника, возврат сжатого охлажденного пара в сжатый поток для рециркуляции и удаление из сепаратора фаз сжиженной четвертой фракции как поток сжатого продукта, имеющего температуру выше -112°С (-170°F) и давление, равное давлению в точке начала кипения или выше него.

Еще в одном варианте осуществления способ ожижения потока сжатого газа, богатого метаном, включает следующие стадии: отвод из потока сжатого газа первой фракции и пропуск отведенной первой фракции через первый теплообменник для охлаждения первой фракции, отвод из потока сжатого газа второй фракции, при этом оставляют третью фракцию потока сжатого газа и производят расширение отведенной второй фракции до более низкого давления для охлаждения отведенной второй фракции, охлаждение третьей фракции потока сжатого газа во втором теплообменнике посредством непрямого теплообмена с охлажденной второй фракцией, отвод из охлажденной третьей фракции четвертой фракции, при этом оставляют пятую фракцию потока сжатого газа и производят расширение отведенной четвертой фракции до более низкого давления для охлаждения по меньшей мере частичного ожижения отведенной четвертой фракции, охлаждение пятой фракции потока сжатого газа в третьем теплообменнике путем непрямого теплообмена с расширенной четвертой фракцией, обеспечение расширения под давлением охлажденной первой фракции и охлажденной пятой фракции до более низкого давления, при этом, по меньшей мере частично ожижают охлажденную первую фракцию и охлажденную пятую фракцию и пропускают расширенные первую и пятую фракции в сепаратор фаз, в котором отделяется пар, полученный посредством расширения, от жидкости, полученной посредством этого расширения, удаление пара из сепаратора фаз и пропуск пара через первый теплообменник для передачи охлаждения первой отведенной фракции, удаление жидкости из сепаратора фаз как поток продукта, имеющего температуру выше -112°С (-170°F) и давление, равное давлению в точке начала кипения или выше него.

Еще в другом варианте осуществления способ ожижения потока сжатого газа, богатого метаном, включает следующие стадии: отвод из потока сжатого газа первой фракции и пропуск отведенной первой фракции через первый теплообменник для охлаждения первой фракции, отвод из потока сжатого газа второй фракции, при этом оставляют третью фракцию потока сжатого газа и производят расширение отведенной второй фракции до более низкого давления для охлаждения отведенной второй фракции, охлаждение третьей фракции потока сжатого газа во втором теплообменнике посредством непрямого теплообмена с охлажденной второй фракцией, отвод из охлажденной третьей фракции четвертой фракции, при этом оставляют пятую фракцию потока сжатого газа и производят расширение отведенной четвертой фракции до более низкого давления, для охлаждения и по меньшей мере частичного ожижения отведенной четвертой фракции, охлаждение пятой фракции потока сжатого газа в третьем теплообменнике путем непрямого теплообмена с расширенной четвертой фракцией, объединение охлажденной первой фракции и охлажденной пятой фракции, чтобы образовать объединенный поток, обеспечение расширения под давлением объединенного потока до более низкого давления, при этом, по меньшей мере частично ожижают объединенный поток и пропускают расширенный объединенный поток в сепаратор фаз, в котором отделяется пар, полученный посредством расширения из жидкости, полученной посредством расширения, удаление пара из сепаратора фаз и пропуск пара через первый теплообменник для передачи охлаждения первой отведенной фракции и удаление жидкости из сепаратора фаз как поток продукта, имеющего температуру выше -112°С (-170°F) и давление, равное давлению в точке начала кипения или выше него.

Настоящее изобретение и его преимущества будут лучше поняты из последующего подробного описания и прилагаемых чертежей:

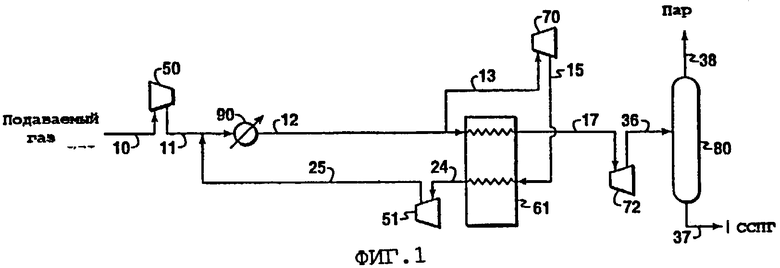

На Фиг.1 изображена технологическая схема одного конструктивного исполнения для получения ССПГ в соответствии со способом согласно изобретению.

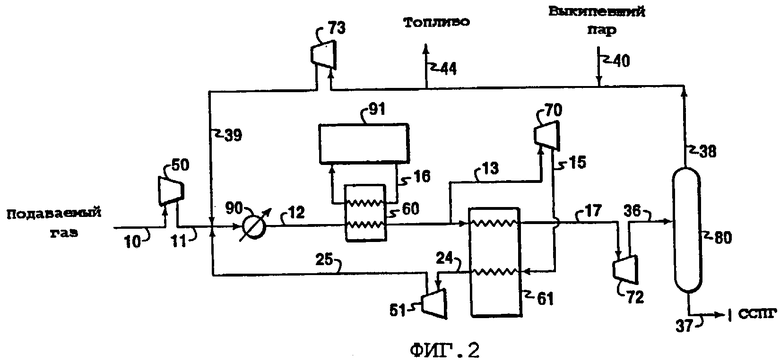

На Фиг.2 изображена технологическая схема второго конструктивного исполнения для получения ССПГ, аналогичная показанной на Фиг.1, за исключением того, что внешнее охлаждение используется для предварительного охлаждения входящего потока газа.

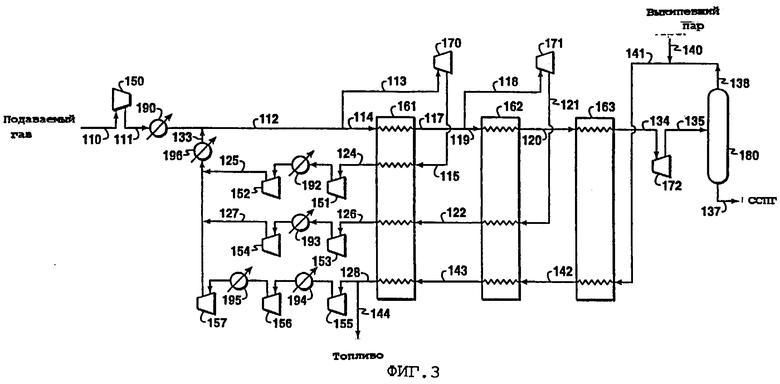

На Фиг.3 изображена технологическая схема третьего конструктивного исполнения для получения ССПГ согласно способу этого изобретения, в котором используются три ступени расширения и три теплообменника для охлаждения газа до параметров ССПГ.

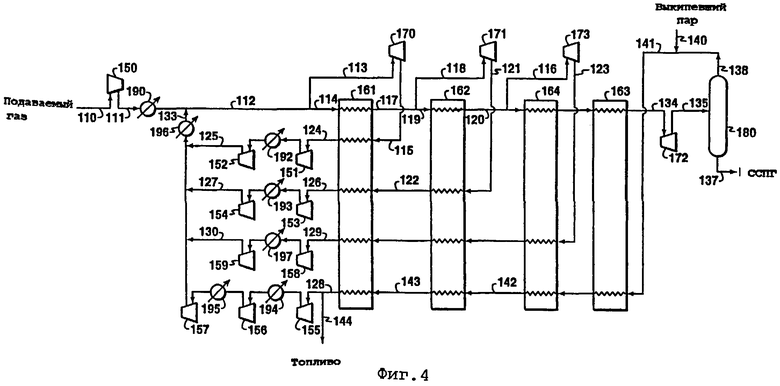

На Фиг.4 изображена технологическая схема четвертого конструктивного исполнения для получения ССПГ согласно способу этого изобретения, в котором используются четыре ступени расширения и четыре теплообменника для охлаждения газа до параметров ССПГ.

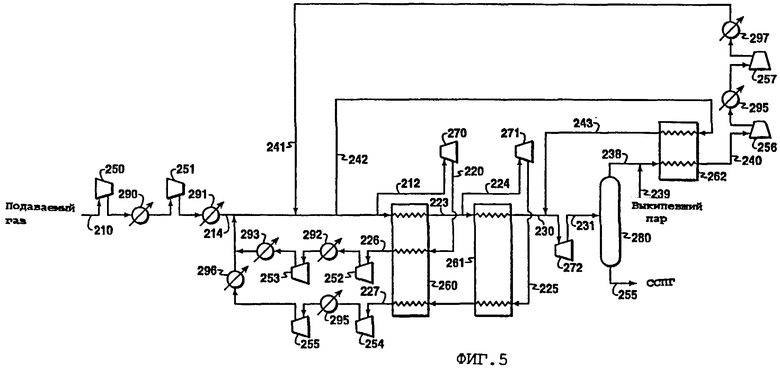

На Фиг.5 изображена технологическая схема пятого конструктивного исполнения для получения ССПГ согласно способу этого изобретения.

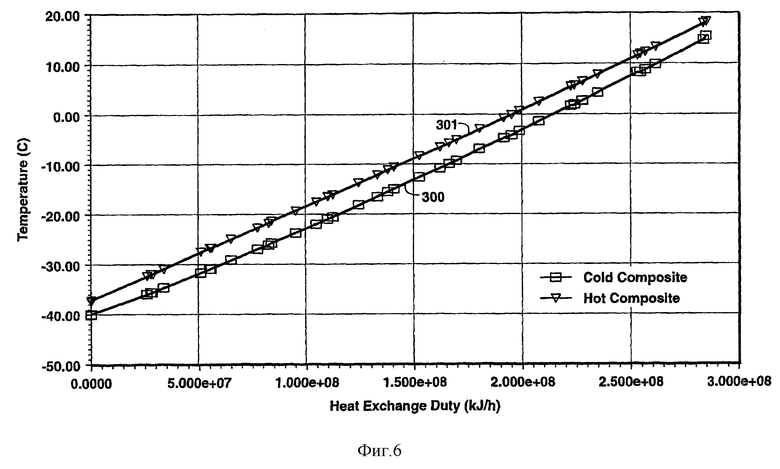

На Фиг.6 изображен график кривых охлаждения и нагрева для установки ожижения природного газа типа показанной схематически на фиг.3, которая работает под высоким давлением.

На чертежах показаны конкретные конструктивные исполнения осуществления на практике способа по этому изобретению. Чертежи не предназначены для того, чтобы исключить из объема изобретения другие конструктивные исполнения, которые являются результатом обычных и предполагаемых модификаций конкретных конструктивных исполнений.

Настоящее изобретение является усовершенствованным способом ожижения природного газа посредством расширения под давлением для получения богатого метаном жидкого продукта, имеющего температуру выше примерно -112°С (-170°F) и давление, достаточное для того, чтобы жидкий продукт находился в точке начала кипения или ниже нее. Этот богатый метаном продукт иногда упоминается в этом описании как сжатый сжиженный природный газ ("ССПГ"). В самой широкой концепции этого изобретения одна или более фракций богатого метаном газа под высоким давлением расширяется, чтобы обеспечить охлаждение оставшейся фракции богатого метаном газа. В способе ожижения согласно изобретению природный газ, который должен быть ожижен, сжимают до относительно высокого давления, предпочтительно выше 11032 кПа (1600 psia). Охлаждение второй фракции первой фракцией производят в одном или более теплообменников. Предпочтительно способ дополнительно включает перед первой стадией дополнительные стадии, на которых отводят фракцию потока сжатого газа и производят энтропическое расширение отведенной фракции до более низкого давления для охлаждения отведенной фракции и охлаждают оставшуюся фракцию потока сжатого газа посредством непрямого теплообмена с расширенной фракцией. Стадии отвода и расширения фракции потока сжатого газа повторяют в двух отдельных, последовательных стадиях перед первой стадией. При этом первую стадию непрямого охлаждения второй фракции производят в первом теплообменнике и вторую стадию непрямого охлаждения второй фракции производят во втором теплообменнике. Предпочтительно способ дополнительно включает после того, как расширенная первая фракция охладит вторую фракцию, дополнительные стадии, на которых сжимают и охлаждают расширенную первую фракцию и затем производят рециркуляцию сжатой первой фракции путем объединения ее с потоком сжатого газа в точке процесса перед второй стадией, стадию, на которой пропускают расширенную вторую фракцию с третьей стадии в сепаратор фаз для получения паровой фазы и жидкой фазы, причем жидкая фаза представляет собой поток продукта с четвертой стадии. Давление расширенной первой фракции превышает 1380 кПа (200 psia). Предпочтительно способ дополнительно включает дополнительные стадии, на которых производят регулирование давления расширенной первой фракции для обеспечения существенного сближения кривой нагрева расширенной первой фракции и кривой охлаждения второй фракции, когда расширенная первая фракция охлаждает посредством непрямого теплообмена вторую фракцию. По существу все охлаждение и ожижение сжатого газа представляют собой по меньшей мере две работы расширения сжатого газа. Предпочтительно способ дополнительно включает перед первой стадией дополнительную стадию, на которой производят предварительное охлаждение потока сжатого газа посредством холодильного агента в холодильной установке с замкнутым контуром. Преимущественно холодильный агент представляет собой пропан.

Предпочтительно способ дополнительно включает стадию ввода выкипевшего пара в поток пара, удаляемого из сепаратора фаз, перед тем, как поток пара пропускают через третий теплообменник и после прохождения третьей фракции через второй теплообменник, дополнительные стадии, на которых пропускают третью фракцию через первый теплообменник, затем сжимают и охлаждают третью фракцию и вводят сжатую и охлажденную третью фракцию в поток сжатого газа для рециркуляции.

Предпочтительно способ дополнительно содержит после того, как расширенная вторая фракция охладит третью фракцию во втором теплообменнике, стадии, на которых сжимают и охлаждают вторую фракцию, и затем вводят вторую фракцию в поток сжатого газа для рециркуляции, и после того, как расширенная четвертая фракция охладит пятую фракцию в третьем теплообменнике, стадии, на которых пропускают четвертую фракцию через второй теплообменник, затем сжимают и охлаждают четвертую фракцию и вводят четвертую фракцию в поток сжатого газа для рециркуляции.

Также предпочтительно способ дополнительно содержит стадии, на которых вводят выкипевший пар в поток пара, отведенного из сепаратора фаз перед тем, как поток пара пропускают через первый теплообменник.

Было установлено, что ожижение природного газа для получения ССПГ может быть эффективным с точки зрения термодинамики с использованием охлаждения с открытым контуром при относительно высоком давлении, чтобы обеспечить предварительное охлаждение природного газа перед его ожижением путем расширения под давлением. До этого изобретения известный уровень техники не давал возможности эффективно получать ССПГ, используя охлаждение с открытым контуром как первоначальный процесс предварительного охлаждения.

Термин "точка начала кипения", как он использован в этом описании, обозначает температуру и давление, при которых жидкость начинает превращаться в газ. Например, если определенный объем ССПГ удерживается при постоянном давлении, но его температура повышается, то температура, при которой в ССПГ начинается образование пузырьков газа, является точкой начала кипения. Аналогично, если определенный объем ССПГ удерживается при постоянной температуре, но давление понижается, то давление, при котором начинается образование газа, определяет давление в точке начала кипения при этой температуре. В точке начала кипения сжиженный газ представляет собой насыщенную жидкость. Для большинства составов природного газа давление в точке начала кипения природного газа при температурах выше -112°С будет выше примерно 1380 кПа (200 psia). Термин "природный газ", используемый в этом описании, означает газообразное сырье, из которого может быть получен ССПГ. Природный газ может содержать газ, полученный из скважины сырой нефти (попутный газ) или из газовой скважины (не попутный газ). Состав природного газа может значительно изменяться. Как использовано здесь, поток природного газа содержит метан (С1) как основной компонент. Природный газ обычно также содержит этан (С2), высшие углеводороды (C3+) и меньшие количества примесей, таких как вода, двуокись углерода, сероводород, азот, грязь, сульфид железа, парафин и сырая нефть. Растворимости этих примесей изменяются в зависимости от температуры, давления и состава. Если поток природного газа содержит тяжелые углеводороды, которые могут вымораживаться в процессе ожижения, или если тяжелые углеводороды нежелательны в ССПГ из-за технических условий на состав или их ценности как конденсата, тяжелые углеводороды обычно удаляются посредством процесса сепарации, такого как фракционирование, перед ожижением природного газа. При рабочих давлениях и температурах ССПГ умеренные количества азота в природном газе могут допускаться, поскольку азот может оставаться в жидкой фазе в ССПГ. Так как температура точки начала кипения ССПГ при заданном давлении понижается с увеличением содержания азота, обычным является получение ССПГ с относительно низкой концентрацией азота.

На фиг.1 показано, что для подаваемого потока 10 сжатого природного газа, который поступает в процесс ожижения, обычно требуется дополнительное сжатие посредством одной или более ступеней сжатия, чтобы получить давление предпочтительно выше 11032 кПа (1600 psia) и более предпочтительно выше 13800 кПа (2000 psia). Однако, следует отметить, что эта ступень сжатия не требуется, если подаваемый природный газ поставляется при давлении выше 12410 кПа. После каждой ступени сжатия сжатый пар охлаждается предпочтительно посредством одного или более обычных воздушных или водяных охладителей. Для облегчения иллюстрации способа согласно изобретению на фиг.1 показана только одна ступень сжатия (компрессор 50), за которым следует один охладитель (охладитель 90).

Основная часть потока 12 проходит через теплообменник 61. Меньшая часть потока 12 сжатого пара отводится как поток 13 и проходит через средство 70 для расширения, чтобы уменьшить давление и температуру потока 13 газа, тем самым образуя охлажденный поток 15, который является, по меньшей мере частично, сжиженным газом. Поток 15 проходит через теплообменник 61 и выходит из теплообменника как поток 24. При проходе через теплообменник 61 поток 15 охлаждает посредством непрямого теплообмена поток 12 сжатого газа, когда он проходит через теплообменник 61, чтобы поток 17, выходящий из теплообменника 61, был существенно холоднее, чем поток 12.

Поток 24 сжимается посредством одной или более ступеней сжатия с охлаждением после каждой ступени. На фиг.1, после того как газ сжимается в компрессоре 51, сжатый поток 25 рециркулирует путем объединения со сжатым подаваемым потоком, предпочтительно путем объединения с потоком 11 выше по потоку, чем охладитель 90.

Поток 17 проходит через средство 72 расширения для понижения давления потока 17. Поток 36 текучей среды, выходящий из средства 72 для расширения, предпочтительно проходит через один или более сепараторов фаз, в которых отделяется сжиженный природный газ от любого газа, который не был ожижен средством 72 расширения. Работа таких сепараторов фаз хорошо известна специалистам в этой области техники. Сжиженный газ затем проходит как поток 37 продукта, имеющий температуру выше -112°С (-170°F) и давление, равное давлению в точке кипения, или выше него, в соответствующее средство для хранения или транспортирования (не показано), и газовая фаза из сепаратора фаз (поток 38) может быть использована как топливо или рециркулировать в процесс для ожижения.

На фиг.2 схематически показано другое конструктивное исполнение изобретения, которое аналогично конструктивному исполнению на фиг.1, в котором элементы, подобные показанным на фиг.1, имеют одинаковые ссылочные номера. Принципиальное отличие между процессом на фиг.2 и процессом на фиг.1 заключается в том, что на фиг.2 в процессе (1) поток 38 пара, который выходит с верхней части сепаратора 80, сжимается посредством одной или более ступеней сжатия устройства 73 сжатия приблизительно до давления потока 11 пара, и сжатый поток 39 объединяется с подаваемым потоком 11, и (2) поток 12 охлаждается посредством непрямого теплообмена с холодильным агентом в замкнутом цикле в теплообменнике 60. Когда поток 12 проходит через теплообменник 60, он охлаждается потоком 16, который соединяется с обычной холодильной установкой с замкнутым контуром 91. Может быть использована однокомпонентная, многокомпонентная или каскадная холодильная установка 91. Каскадная холодильная установка может содержать по меньшей мере два холодильных цикла с замкнутым контуром. В холодильных циклах с замкнутым контуром могут использоваться в качестве примера, но не ограничения настоящего изобретения, такие холодильные агенты, как метан, этан, пропан, бутан, пентан, двуокись углерода, сероводород и азот. Предпочтительно, в холодильной установке 91 с замкнутым контуром используется пропан как преобладающий холодильный агент. Поток 40 выкипевшего пара может быть по выбору введен в процесс ожижения для того, чтобы произвести повторное ожижение выкипевшего пара, полученного из ССПГ. На фиг.2 также показан поток 44 топлива, который может быть по выбору отведен из потока 38 пара.

На фиг.3 показана технологическая схема третьего конструктивного исполнения для получения ССПГ в соответствии со способом согласно изобретению, в котором использованы три ступени расширения и три теплообменника для охлаждения газа до параметров ССПГ. В этом конструктивном исполнении подаваемый поток 110 сжимается посредством одной или более ступеней сжатия с одним или более переохладителей после каждой ступени сжатия. Для упрощения на фиг.3 показан один компрессор 150 и один переохладитель 190. Основная часть потока 112 высокого давления проходит через ряд из трех теплообменников 161, 162 и 163 перед тем, как охлажденный поток 134 расширяется посредством средства 172 расширения и проходит в обычный сепаратор фаз 180. Каждый из трех теплообменников 161, 162 и 163 охлаждается посредством охлаждения с открытым контуром, при этом отсутствует охлаждение с замкнутым контуром. Меньшая фракция потока 112 отводится как поток 113 (при этом остается поток 114, который входит в теплообменник 161). Поток 113 проходит через обычное средство 170 для расширения для получения расширенного потока 115, который затем проходит через теплообменник 161 для того, чтобы передать холодопроизводительность охлаждаемому потоку 114. Поток 115 выходит из теплообменника 161 как поток 124, и затем он проходит через одну или более ступеней сжатия, причем две ступени сжатия, показанные на фиг.3, это компрессоры 151 и 152 с обычными переохладителями 192 и 196.

Фракция потока 117, выходящего из теплообменника 161, отводится как поток 118 (при этом остается поток 119, который входит в теплообменник 162), и поток 118 расширяется посредством средства 171 расширения. Расширенный поток 121, выходящий из средства 171 для расширения, проходит через теплообменники 162 и 161 и одну или более ступеней сжатия. Две ступени сжатия показаны на фиг.3 с использованием компрессоров 153 и 154 с переохлаждением в обычных переохладителях 193 и 196.

В конструктивном исполнении, показанном на фиг.3, поток 138 верхнего пара, выходящий из сепаратора фаз 180, также используется для передачи охлаждения в теплообменники 163, 162 и 161.

При хранении, транспортировании и обработке сжиженного природного газа может образоваться значительное количество вещества, которое обычно называется "выкипевшим", причем пары образуются в результате испарения сжиженного природного газа. В способе согласно изобретению может по выбору производиться повторное ожижение выкипевшего пара, который богат метаном. На фиг.3 поток 140 выкипевшего пара предпочтительно объединяется с потоком 138 пара перед проходом через теплообменник 163. В зависимости от давления выкипевшего пара может потребоваться произвести сжатие выкипевшего пара, регулируемое одним или более компрессорами или детандерами (не показанными на фигурах) до такого давления, которое близко к давлению в точке, в которой выкипевший пар поступает в процесс ожижения.

Поток 141 пара, который представляет собой объединение потоков 138 и 140, проходит через теплообменник 163, чтобы передать охлаждение потоку 120. Из теплообменника 163 поток нагретого пара (поток 142) проходит через теплообменник 162, где пар дополнительно нагревается, и затем проходит как поток 143 через теплообменник 161. После выхода из теплообменника 161 часть потока 128 может быть отведена из процесса ожижения как топливо (поток 144). Оставшаяся часть потока 128 проходит через компрессоры 155, 156 и 157 с переохлаждением после каждой ступени в переохладителях 194, 195 и 196. Хотя переохладитель 196 показан в виде охладителя, отдельного от охладителя 190, охладитель 196 может быть исключен из процесса посредством направления потока 133 в поток 111 выше по потоку, чем охладитель 190.

На фиг.4 показана схема другого конструктивного исполнения настоящего изобретения, в котором элементы, подобные показанным на фиг.3, имеют одинаковые ссылочные номера. В конструктивном исполнении, показанном на фиг.4, три цикла расширения, в которых используются устройства 170, 171 и 173 для расширения и четыре теплообменника 161, 162, 163 и 164, предварительно охлаждают поток 100 подаваемого природного газа перед тем, как он ожижается посредством устройства 172 расширения. Конструктивное исполнение на фиг.4 имеет конфигурацию процесса, подобную той, которая показана на фиг.3, за исключением добавленного цикла расширения. На фиг.4 фракция потока 120 отводится как поток 116, и давление понижается посредством устройства 173 для расширения до более низкого давления потока 123. Поток 123 затем проходит последовательно через теплообменники 164, 162 и 161. Поток 129, выходящий из теплообменника 161, сжимается и охлаждается посредством компрессоров 158 и 159 и переохладителей 197 и 196.

На фиг.5 показана технологическая схема четвертого конструктивного исполнения для получения ССПГ согласно способу изобретения, в котором использованы три ступени расширения и три теплообменника, но в другой конфигурации, чем в конструктивном исполнении, показанном на фиг.3. На фиг.5 поток 210 проходит через компрессоры 250 и 251 с переохлаждением в обычных переохладителях 290 и 291. Основная фракция потока 214, выходящего из переохладителя 291, проходит через теплообменник 260. Первая меньшая фракция потока 214 отводится, как поток 242, и проходит через теплообменник 262. Вторая меньшая фракция потока 214 отводится, как поток 212, и проходит через обычное средство 270 для расширения. Расширенный поток 220, выходящий из средства 270 для расширения, проходит через теплообменник 260 для того, чтобы передать часть охлаждения основной фракции потока 214, которая проходит через теплообменник 260. После выхода из теплообменника 260, нагретый поток 226 сжимается в компрессорах 252 и 253 с переохлаждением в обычных переохладителях 292 и 293. Фракция потока 223, выходящего из теплообменника 260, отводится как поток 224 и проходит через средство 271 для расширения. Расширенный поток 225, выходящий из средства 271 для расширения, проходит через теплообменники 261 и 260 для того, чтобы также передать дополнительную холодопроизводительность теплообменникам 260 и 261. После выхода из теплообменника 260, нагретый поток 227 сжимается в компрессорах 254 и 255 с переохлаждением посредством обычных переохладителей 295 и 296. Потоки 226 и 227 после сжатия до давления, примерно равного давлению потока 214, и соответствующего переохлаждения, рециркулируют путем объединения с потоком 214. Хотя на фиг.5 показано, что последние стадии переохлаждения потоков 226 и 227 выполняются в переохладителях 293 и 296, специалисты в этой области техники знают, что переохладители 293 и 296 могут быть заменены одним или более переохладителем 291, если потоки 226 и 227 вводятся в поток 210 сжатого пара выше по потоку, чем охладитель 291.

После выхода из теплообменника 261 поток 230 проходит через средство 272 расширения, и расширенный поток вводится, как поток 231, в обычный сепаратор фаз 280. ССПГ удаляется, как поток 255, с нижнего конца сепаратора фаз 280 при температуре выше -112°С и давлении, достаточном для того, чтобы жидкость находилась в точке начала кипения или ниже нее. Если средство 272 расширения не ожижает весь поток 230, пар удаляется, как поток 238, с верхней части сепаратора фаз 280.

Выкипевший пар может по выбору вводиться в установку для ожижения путем введения потока 239 выкипевшего пара в поток 238 пара перед проходом его через теплообменник 262. Поток 239 выкипевшего пара должен быть под таким же давлением, как поток 238 пара, в который он вводится, или близком к нему.

Поток 238 пара проходит через теплообменник 262 для передачи охлаждения потоку 242, который проходит через теплообменник 262. Выходящий из теплообменника 262 нагретый поток 240 сжимается в компрессорах 256 и 257 с переохлаждением в обычных переохладителях 295 и 297 перед тем, как объединиться с потоком 214 для рециркуляции.

Эффективность процесса ожижения согласно изобретению зависит от того, как близко кривая нагрева энтальпия/температура составного охлаждающего потока энтропически расширенного газа под высоким давлением может приблизиться к соответствующей кривой охлаждения ожижаемого газа. "Сближение" этих двух кривых определяет, как хорошо поток расширенного газа передает холодопроизводительность в процессе ожижения. Имеются, однако, определенные практические соображения, относящиеся к этому "сближению". Например, необходимо избежать "смыканий" температур (чрезвычайно малых перепадов температур) в теплообменниках между охлаждающим и нагревающим потоками. При таких смыканиях требуются очень большие величины площади теплообмена, чтобы осуществить необходимый теплообмен. Кроме того, необходимо избегать очень больших перепадов температур, так как потери энергии в теплообменниках зависят от перепадов температур в текучих средах в процессе теплообмена. Большие потери энергии, в свою очередь, связаны с необратимостью или неэффективностью теплообменника, в котором теряется холодильный потенциал газа, расширенного в процессе, близком к изоэнтропическому.

Давления на выходе средств расширения (средство 70 для расширения на фиг.1 и 2; средства 170 и 171 расширения на фиг.3; средства 170, 171 и 173 расширения на фиг.4 и средства 270 и 271 расширения на фиг.5) регулируются по возможности точно, чтобы кривые охлаждения и нагрева по существу сближались друг с другом. Хорошее согласование между кривыми нагрева и охлаждения расширенных газов и природного газа может быть достигнуто в теплообменниках путем использования на практике настоящего изобретения, так что теплообмен может быть осуществлен с относительно небольшими перепадами температур и, таким образом, при энергосберегающей эксплуатации. На фиг.3, например, давление на выходе средств 170 и 171 расширения регулируется так, чтобы получить давления в потоках 115 и 121, обеспечивающие по существу близкие, параллельные кривые охлаждения/нагрева для теплообменников 161 и 162. Было обнаружено, что высокая термодинамическая эффективность настоящего изобретения для получения ССПГ является результатом предварительного охлаждения сжатого газа, который должен быть ожижен при относительно высоком давлении, и наличия на выходе давления расширенной текучей среды, существенно большего, чем давление расширенных текучих сред в прошлом. В настоящем изобретении давление на выходе средств расширения (например, средств 170 и 171 расширения на фиг.3), используемое для предварительного охлаждения фракций сжатого газа, превышает 1380 кПа (200 psia), и более предпочтительно превышает 2400 кПа (350 psia). На фиг.3 процесс согласно изобретению является более эффективным с точки зрения термодинамики, чем обычные технологии ожижения природного газа, которые обычно осуществляются при давлении ниже 6895 кПа (1000 psia), так как настоящее изобретение обеспечивает (1) лучшее сближение кривых охлаждения, что может быть получено путем независимого регулирования давления потоков 115 и 121 расширенного газа, чтобы обеспечить близкие, параллельные кривые охлаждения текучих сред в теплообменниках 161 и 162, (2) улучшенный теплообмен между текучими средами в теплообменниках 161 и 162 благодаря повышенному давлению всех потоков в теплообменниках, и (3) уменьшенную мощность процесса сжатия благодаря более низкому отношению между давлением подаваемого потока 114 природного газа и давлением потоков расширенного газа (рециркулирующие потоки 124, 126 и 128) и уменьшенному расходу потоков расширенного газа.

При проектировании установки для ожижения, которая включает процесс согласно изобретению, количество дискретных ступеней расширения будет зависеть от технических и экономических соображений, принимая во внимание давление сырья на входе, давление продукта, стоимость оборудования, имеющуюся в наличии охлаждающую среду и ее температуру. Увеличение количества ступеней улучшает термодинамическую характеристику, но увеличивает стоимость оборудования. Специалисты в этой области техники могут произвести такую оптимизацию в свете изучения настоящего описания.

Это изобретение не ограничено каким-либо типом теплообменника, но по экономическим соображениям предпочтительными являются теплообменники с холодильной камерой ребристые пластинчатые и со спиральными трубами, которые охлаждаются путем непрямого теплообмена. Термин "непрямой теплообмен", как он использован в этом описании и пунктах формулы изобретения, означает теплообмен между двумя потоками текучих сред без какого-либо физического контакта или смешивания текучих сред друг с другом. Предпочтительно все потоки, содержащие как жидкую, так и паровую фазы, которые направляются в теплообменники, имеют равномерное распределение как жидкой, так и паровой фазы по поперечному сечению каналов, в которые они входят. Для достижения этого специалистами в этой области техники должны быть предусмотрены распределительные устройства для отдельных потоков жидкости и пара. Сепараторы (не показанные на чертежах) могут быть добавлены к многофазным потокам 15 на фиг.1 и 2, что требуется для разделения потоков на потоки жидкости и пара. Аналогично, сепараторы (также не показанные) могут быть добавлены к многофазному потоку 121 на фиг.3 и потоку 225 на фиг.4.

На фиг.1-5 средства 72, 172 и 272 расширения могут быть любым устройством для понижения давления или устройствами, пригодными для регулирования потока и/или понижения давления в трубопроводе, и могут, например, быть в форме турбодетандера, вентиля Джоуля-Томсона или их сочетания, например, вентиля Джоуля-Томсона и турбодетандера, работающих параллельно, что обеспечивает возможность использования как вентиля Джоуля-Томсона, так и турбодетандера одновременно.

Средства 70, 170, 171, 173, 270 и 271 расширения, как показано на фиг.1-5, в форме турбодетандеров предпочтительнее, чем в форме вентилей Джоуля-Томсона для повышения общей термодинамической эффективности. Детандеры, используемые в настоящем изобретении, могут быть соединены валами с соответствующими компрессорами, насосами или генераторами, что дает возможность работу, полученную от детандеров, превратить в полезную механическую и/или электрическую энергию, таким образом в результате получить значительное энергосбережение для всей установки.

ПРИМЕР

Моделированный баланс массы и энергии был составлен для того, чтобы проиллюстрировать конструктивное исполнение, показанное на фиг.3, и результаты показаны в таблице, приведенной ниже. Данные были получены с использованием применяемой в промышленности программы моделирования процесса, называемой HYSYS™ (предоставляемой Hypotech Ltd, Калгари, Канада), однако, другие применяемые в промышленности программы моделирования процесса могут быть использованы для выработки данных, включая, например, HYSIM™, PROII™ и ASPEN PLUS™, которые хорошо известны специалистам в этой области техники. Данные, приведенные в таблице, представлены для того, чтобы обеспечить лучшее понимание конструктивного исполнения, показанного на фиг.3, но изобретение не должно быть истолковано, как излишне ограниченное этим. Температуры, давления, составы и расходы могут иметь множество вариантов с точки зрения изучения изобретения. В этом примере предполагается, что подаваемый поток 10 природного газа имеет следующий состав в молярных процентах: C1:94,3%; C2:3,9%; С3:0,3%; С4:1,1%; С5:0,4%.

На фиг.6 изображен график кривых охлаждения и нагрева для установки ожижения природного газа того типа, который схематически показан на фиг.3. Кривая 300 представляет собой кривую нагрева составного потока, состоящего из потоков 115, 122 и 143 расширенного газа в теплообменнике 161, и кривая 301 представляет собой кривую охлаждения природного газа (поток 114), когда он проходит через этот теплообменник 161. Кривые 300 и 301 относительно параллельны, и перепады температур между кривыми составляют примерно 2,8°С (5°F).

Специалист в этой области техники, в особенности тот, кто может извлечь пользу из изучения этого изобретения, найдет многие модификации и варианты конкретного конструктивного исполнения, описанного выше. Например, различные величины температур и давлений могут быть использованы согласно изобретению в зависимости от общей конструкции установки и состава подаваемого газа. Последовательность охлаждения подаваемого газа также может быть дополнена или перекомпонована в зависимости от общих требований к конструкции для того, чтобы удовлетворить требованиям достижения оптимального и эффективного теплообмена. Кроме того, определенные стадии процесса могут быть выполнены путем добавления устройств, взаимозаменяемых с показанными устройствами. Как изложено выше, конкретное описанное конструктивное исполнение и пример не должны быть использованы для ограничения или сужения объема изобретения, который определяется приведенной ниже формулой изобретения и ее эквивалентами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЖИЖЕНИЯ ПОТОКА ГАЗА (ВАРИАНТЫ) | 1999 |

|

RU2226660C2 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ НАГРУЗКИ В ПРОЦЕССЕ КАСКАДНОГО ОХЛАЖДЕНИЯ | 1996 |

|

RU2170894C2 |

| КОМПЛЕКСНАЯ СИСТЕМА ОХЛАЖДЕНИЯ МЕТАНА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2752223C2 |

| Способ сжижения природного газа | 2023 |

|

RU2811216C1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2344360C1 |

| УСОВЕРШЕНСТВОВАННАЯ СИСТЕМА МГНОВЕННОГО ИСПАРЕНИЯ МЕТАНА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2003 |

|

RU2330223C2 |

| СПОСОБ СЖИЖЕНИЯ ГАЗА НА ШЕЛЬФЕ ИЛИ ПОБЕРЕЖЬЕ АРКТИЧЕСКИХ МОРЕЙ | 2007 |

|

RU2344359C1 |

| СПОСОБ ПРОИЗВОДСТВА БОГАТОЙ МЕТАНОМ ЖИДКОСТИ | 1999 |

|

RU2224192C2 |

| Способ сжижения природного газа | 2022 |

|

RU2795716C1 |

| СПОСОБ УВЕЛИЧЕНИЯ ВЫХОДА ЭТИЛЕНА И ПРОПИЛЕНА НА УСТАНОВКЕ ПОЛУЧЕНИЯ ПРОПИЛЕНА | 2015 |

|

RU2701018C2 |

Изобретение относится к способу для ожижения потока сжатого газа, богатого метаном. На первой стадии процесса отводят первую фракцию потока сжатого подаваемого газа, предпочтительно при давлении выше 11000 кПа, и производят ее энтропическое расширение до более низкого давления для охлаждения и, по меньшей мере, частичного ожижения отведенной первой фракции. Вторую фракцию подаваемого потока охлаждают путем непрямого теплообмена с расширенной первой фракцией. Производят последовательное расширение второй фракции до более низкого давления. При этом, по меньшей мере, частично ожижают вторую фракцию потока газа. Ожиженную вторую фракцию отводят из процесса как поток сжатого продукта, имеющий температуру выше -112°С и давление, равное давлению в точке начала кипения или выше него. Использование изобретения позволяет усовершенствовать способ ожижения природного газа. 4 н. и 20 з.п. ф-лы, 6 ил., 1 табл.

(a) отвод первой фракции потока сжатого газа и обеспечение энтропического расширения отведенной первой фракции до более низкого давления для охлаждения и по меньшей мере частичного ожижения отведенной первой фракции;

(b) охлаждение второй фракции потока сжатого газа посредством непрямого теплообмена с расширенной первой фракцией;

(c) обеспечение расширения второй фракции потока сжатого газа до более низкого давления, при этом по меньшей мере частично ожижают вторую фракцию потока сжатого газа;

(d) удаление ожиженной второй фракции из процесса как потока сжатого продукта, имеющего температуру выше -112°С (-170°F) и давление, равное давлению в точке начала кипения или выше него.

(a) отвод первой фракции потока сжатого газа и обеспечение расширения отведенной первой фракции до более низкого давления для охлаждения отведенной первой фракции;

(b) охлаждение второй фракции потока сжатого газа в первом теплообменнике посредством непрямого теплообмена с расширенной первой фракцией;

(c) отвод из второй фракции третьей фракции, при этом оставляют четвертую фракцию потока сжатого газа и производят расширение отведенной третьей фракции до более низкого давления для охлаждения и по меньшей мере частичного ожижения отведенной третьей фракции;

(d) охлаждение четвертой фракции потока сжатого газа во втором теплообменнике путем непрямого теплообмена с по меньшей мере частично ожиженной третьей фракцией;

(e) дополнительное охлаждение четвертой фракции со стадии (d) в третьем теплообменнике;

(f) обеспечение расширения под давлением четвертой фракции до более низкого давления, при этом по меньшей мере частично ожижают четвертую фракцию потока сжатого газа;

(g) пропуск расширенной четвертой фракции со стадии (f) в сепаратор фаз, в котором отделяется пар, полученный посредством расширения на стадии (f), от жидкости, полученной посредством этого расширения;

(h) удаление пара из сепаратора фаз и пропуск пара последовательно через третий теплообменник, второй теплообменник и первый теплообменник;

(i) сжатие и охлаждение пара, выходящего из первого теплообменника, и возврат сжатого охлажденного пара в сжатый поток для рециркуляции;

(j) удаление из сепаратора фаз ожиженной четвертой фракции как потока сжатого продукта, имеющего температуру выше -112°С (-170°F) и давление, равное давлению в точке начала кипения или выше него.

(a) отвод из потока сжатого газа первой фракции и пропуск отведенной первой фракции через первый теплообменник для охлаждения первой фракции;

(b) отвод из потока сжатого газа второй фракции, при этом оставляют третью фракцию потока сжатого газа и производят расширение отведенной второй фракции до более низкого давления для охлаждения отведенной второй фракции;

(c) охлаждение третьей фракции потока сжатого газа во втором теплообменнике посредством непрямого теплообмена с охлажденной второй фракцией;

(d) отвод из охлажденной третьей фракции четвертой фракции, при этом оставляют пятую фракцию потока сжатого газа и производят расширение отведенной четвертой фракции до более низкого давления для охлаждения, по меньшей мере, частичного ожижения отведенной четвертой фракции;

(e) охлаждение пятой фракции потока сжатого газа в третьем теплообменнике путем непрямого теплообмена с расширенной четвертой фракцией;

(f) обеспечение расширения под давлением охлажденной первой фракции и охлажденной пятой фракции до более низкого давления, при этом по меньшей мере частично ожижают охлажденную первую фракцию и охлажденную пятую фракцию и пропускают расширенные первую и пятую фракции в сепаратор фаз, в котором отделяется пар, полученный посредством расширения, от жидкости, полученной посредством этого расширения;

(g) удаление пара из сепаратора фаз и пропуск пара через первый теплообменник для передачи охлаждения первой отведенной фракции;

(h) удаление жидкости из сепаратора фаз как потока продукта, имеющего температуру выше -112°С (-170°F) и давление, равное давлению в точке начала кипения или выше него.

(a) отвод из потока сжатого газа первой фракции и пропуск отведенной первой фракции через первый теплообменник для охлаждения первой фракции;

(b) отвод из потока сжатого газа второй фракции, при этом оставляют третью фракцию потока сжатого газа и производят расширение отведенной второй фракции до более низкого давления для охлаждения отведенной второй фракции;

(c) охлаждение третьей фракции потока сжатого газа во втором теплообменнике посредством непрямого теплообмена с охлажденной второй фракцией;

(d) отвод из охлажденной третьей фракции четвертой фракции, при этом оставляют пятую фракцию потока сжатого газа и производят расширение отведенной четвертой фракции до более низкого давления для охлаждения и по меньшей мере частичного ожижения отведенной четвертой фракции;

(e) охлаждение пятой фракции потока сжатого газа в третьем теплообменнике путем непрямого теплообмена с расширенной четвертой фракцией;

(f) объединение охлажденной первой фракции и охлажденной пятой фракции, чтобы образовать объединенный поток;

(g) обеспечение расширения под давлением объединенного потока до более низкого давления, при этом по меньшей мере частично ожижают объединенный поток и пропускают расширенный объединенный поток в сепаратор фаз, в котором отделяется пар, полученный посредством расширения из жидкости, полученной посредством расширения;

(h) удаление пара из сепаратора фаз и пропуск пара через первый теплообменник для передачи охлаждения первой отведенной фракции;

(i) удаление жидкости из сепаратора фаз как потока продукта, имеющего температуру выше -112°С (-170°F) и давление, равное давлению в точке начала кипения или выше него.

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| СПОСОБ СЖИЖЕНИЯ ГАЗОВОЙ СМЕСИ | 1972 |

|

SU423990A1 |

| US 2903858 A, 15.09.1959 | |||

| US 5836173 A, 17.11.1998. | |||

Авторы

Даты

2005-06-10—Публикация

2000-12-12—Подача