Способ сжижения богатой углеводородами фракции, предварительно подготовленной к сжижению, в частности природного газа, предназначен для производства сжиженного природного газа (СПГ), обеспечивающего стабильную работу многосекционного криогенного теплообменника при дневных изменениях климатических параметров окружающей среды, и может быть использован на газоперерабатывающих предприятиях, расположенных в различных регионах страны или мира вне зависимости от климатического пояса.

В настоящее время в рамках ухода от углеводородной энергетики в сторону альтернативных источников энергии прогнозируется, что доля природного газа в обеспечении многих стран и континентов энергоресурсами будет расти. Кроме того, природный газ считается экологически более чистым, чем другие источники энергии, что обеспечивает ему определенные преимущества в борьбе за долю мирового энергетического рынка. Самым дешевым способом его транспортировки в настоящее время является трубопроводный транспорт. Однако часто локализация месторождений газа не совпадает с ведущими рынками его потребления, так как большинство стран, обладающих большими запасами газа, отличаются низким внутренним спросом. В тех случаях, когда строительство трубопровода от поставщика к потребителю является экономически невыгодным, сжижение природного газа становится одним из способов, позволяющих транспортировать газ морским транспортом.

Процесс сжижения природного газа осуществляется путем охлаждения газа за счет косвенного теплообмена в одном или нескольких циклах охлаждения, что позволяет существенного снизить объем сжижаемого газа и, соответственно, упростить систему его транспортировки или хранения в резервуарах.

Существует множество технических решений для производства сжиженного природного газа, в основе которых находится применение холодильных циклов. Сжижение природного газа, которым в основном является метан, обычно требует охлаждения газового потока приблизительно до температуры минус 160°С при снижении давления приблизительно до атмосферного. Известно, что холодильные циклы являются одними из затратных и энергоемких узлов на заводах по производству СПГ, так как требуют применения сложного и дорогостоящего оборудования, большого энергопотребления. Все современные процессы сжижения с использованием закрытого или открытого циклов основаны на одном и том же принципе работы, в котором хладагент посредством последовательного расширения и сжатия охлаждает встречный поток природного газа. Ввиду этого основная разница между ними заключается в эффективности процесса, что приводит к снижению капитальных и эксплуатационных затрат на единицу произведенного СПГ.

В большинстве современных технологий сжижения газа предполагается использование трех холодильных циклов, делающих процесс конденсации природного газа более совершенным. При этом стали популярными процессы с использованием смешанных хладагентов, позволяющие снижать капитальные затраты и энергопотребление, а также улучшать эксплуатационные характеристики технологического процесса.

В последние годы к наиболее популярным технологиям со смешанными хладагентами относятся: PRICO (Black & Veatch), состоящая из одного цикла смешанного хладагента (смесь метана, этана, пропана, бутана, азота, а иногда и изопентана), преимуществом которой являются эксплуатационная гибкость, модульная конструкция и малый запас хладагента. Технология АР-М (Air Products, APCI) представляет собой единый смешанный хладагент, который испаряется при двух разных уровнях давления, что позволяет ей оставаться высокоэффективной при меньших размерах теплообменников и компрессора. Технология PCMR с использованием предварительно охлажденного смешанного хладагента (Kryopak), которая используется в основном на небольших заводах, включает стадию предварительного охлаждения (цикл аммиака или пропана), за которой следует один цикл смешанного хладагента, где смешанный хладагент представляет собой смесь азота, метана, этана, пропана и бутанов. OSMR (LNG Limited) представляет собой процесс с одним смешанным хладагентом, дополненный стандартным процессом абсорбции аммиака. Использование аммиачного цикла повышает эффективность процесса и увеличивает выход СПГ по сравнению с традиционными процессами с одним смешанным хладагентом.

Одной из наиболее простых и эффективных считается технология компании Linde LIMUM 3 (Linde multi-stage mixed refrigerant process applying coil-wound heat exchanger), предполагает использование спирально-витого теплообменника и одного 3-ступенчатого контура для предварительного охлаждения, сжижения и переохлаждения природного газа с использованием смешанного хладагента. Так смешанный хладагент сжимается на центробежном компрессоре в две ступени и частично охлаждается водой или воздухом. Тяжелые жидкие фракции смешанного хладагента поступают в спирально-витой теплообменник для предварительного охлаждения газа и для конденсации легких составляющих смешанного хладагента, которые в дальнейшем используются для сжижения и переохлаждения природного газа. Процесс LIMUM 3 обеспечивает высокую пропускную способность (патент на изобретение WO 2013138940, МПК F25J 3/08, заявлен 21.03.2013 г., опубликован 26.09.2013 г.).

Во всех процессах со смешанными хладагентами целью инноваций является повышение эффективности, снижение капитальных и эксплуатационных затрат. Известно, что процесс сжижения природного газа потребляет в зависимости от технологий и объемов от 15 до 30% от общей энергетики предприятия. Таким образом, даже небольшое увеличение в эффективности сжижения природного газа улучшает конкурентоспособность и сокращает огромные энергетические затраты (Анализ технологий получения СПГ [Электронный ресурс] URL: https://magazine/neftegaz.ru/articles/gazopodgotovka/539543-analiz-tekhologiy-polucheniya-spg/, дата обращения 15.06.2023 г.). Следовательно, существует потребность в способах сжижения природного газа, которые будут решать проблемы стабилизации работы сложного энергоемкого оборудования в изменяющихся климатических условиях, в частности многосекционного теплообменника, что позволит повысить эффективность блока сжижения на производствах СПГ и увеличить надежность эксплуатации оборудования.

Известен способ сжижения богатой углеводородами фракции (А), в частности природного газа, в котором

а) богатую углеводородами фракцию (А) сжижают по отношению к смеси хладагентов холодильного контура,

б) смесь хладагентов компримируют не менее чем в двух ступенях (О, С2),

в) сжатая смесь хладагентов (2) частично конденсируется (Е1) не менее чем после предпоследней ступени компрессора (С1),

г) образующаяся низкокипящая газовая фракция (2') сжимается до конечного давления (С2),

e) в то время как полученная первая высококипящая жидкая фракция (3) охлаждается (Е), расширяется для получения холода (а) и испаряется (Е) в отличие от богатой углеводородами фракции (А), подлежащей охлаждению (Е),

f) фракция смеси хладагентов (4), сжатая до конечного давления, частично конденсируется (Е2), и получают первую низкокипящую газовую фракцию (5), которая после частичной конденсации (Е) разделяется на вторую низкокипящую газовую фракцию (7), и выделяют вторую высококипящую жидкую фракцию (6),

g) вторую низкокипящую газовую фракцию (7) сжижают и переохлаждают (Е), вторую высококипящую жидкую фракцию (6) переохлаждают (Е), и две фракции расширяются при различных уровнях температуры с эффектом охлаждения (b, с); по отношению к охлаждаемому углеводороду богатая фракция (А) нагревается и, по крайней мере, частично испаряется (Е).

Согласно изобретению, состав смеси хладагентов выбирают таким, чтобы температура конца кипения (точка росы) второй низкокипящей газовой фракции (7) находилась при более низкой температуре, чем температура начала кипения первой высококипящей жидкой фракции (3) (патент на изобретение DE 102010011052, МПК F25J 1/00, заявлен 11.03.2010 г., опубликован 15.09.2011 г.).

Известен способ сжижения фракции, обогащенной углеводородами, где охлаждение и сжижение фракции, обогащенной углеводородами, происходит путем опосредованного теплообмена с холодильной смесью циркуляционного контура холодильной смеси, холодильная смесь сжимается по меньшей мере в две ступени, а после каждой ступени сжатия разделяется на газообразную и жидкую фракции, причем газообразная фракция последней ступени сжатия охлаждается до самого низкого температурного уровня, в то время как жидкая фракция по меньшей мере одной из промежуточных ступеней сжатия охлаждается до температурного уровня выше самого низкого температурного уровня, при этом жидкая фракция (3), охлаждаемая до температурного уровня выше самого низкого температурного уровня, охлаждается (Е3) перед опосредованным теплообменом (Е) со сжижаемой фракцией (20), обогащенной углеводородами, причем указанное охлаждение (Е3) жидкой фракции (3), охлаждаемой до более высокого температурного уровня, происходит путем опосредованного теплообмена с кипящими фракциями или одной кипящей фракцией (6), происходящей со стадии разделения (D2) на газообразную и жидкую фракции, которая следует за последующей ступенью сжатия (V2) (патент на изобретение RU 2538156, МПК F25J 1/02, заявлен 30.03.2010 г., опубликован 10.05.2013 г.).

Известен также способ сжижения фракции с высоким содержанием углеводородов при одновременном удалении фракции с высоким содержанием С2+, при этом охлаждение и сжижение фракции с высоким содержанием углеводородов происходит при непрямом теплообмене посредством смеси хладагентов циркуляционного контура смеси хладагентов, в котором смесь хладагентов подвергают по меньшей мере двухступенчатому сжатию, и удаление фракции с высоким содержанием С2+ происходит на регулируемом уровне температуры, при этом смесь хладагентов разделяют на газообразную и жидкую фракцию, обе фракции переохлаждаются, расширяются, по существу, до давления всасывания первой ступени компрессора и по меньшей мере частично выпариваются, при этом по меньшей мере временно по меньшей мере один частичный поток (19, 24) сжиженной, прежде газообразной фракции смеси (15) хладагентов расширяется (j, h) и подмешивается к расширенной жидкой фракции смеси (22) хладагентов, причем по меньшей мере временно по меньшей мере один частичный поток (19, 24) сжиженной, прежде газообразной фракции смеси (15) хладагентов является сжиженным посредством самого себя (патент RU 2537480, МПК F25J 1/02, заявлен 02.02.2010, опубликован 10.01.2015).

Известен способ сжижения богатой углеводородами фракции, в частности природного газа, в котором богатая углеводородами фракция охлаждается, сжижается и переохлаждается по меньшей мере в одном смешанном холодильном цикле, при этом хладагент, циркулирующий в смешанном холодильном цикле, сжимается как минимум в две ступени, и сжатый хладагент разделяют на высококипящую и низкокипящую фракции хладагента. Высококипящая фракция хладагента используется для предварительного охлаждения, а низкокипящая фракция хладагента используется для сжижения и переохлаждения богатой углеводородами фракции, при этом богатая углеводородами фракция (А) предварительно охлаждается (Е1) и сжижается (Е2) в змеевиковом теплообменнике (W), а сжиженная богатая углеводородами фракция (В) переохлаждается в отдельном теплообменнике (Е3), низкокипящая фракция хладагента (16) частично конденсируется сама по себе в спиральном теплообменнике (W) и разделяется на газовую (21) и жидкую фракции (20) (D1); жидкая фракция (20) дросселируется (V2) и полностью испаряется (El, Е2), за счет чего фракция, богатая углеводородами, (А) сжижается; газовая фракция (21) расширяется на детандере (XI), совершая работу, и используется для переохлаждения (Е3); далее газовая фракция нагревается (El, Е2), сжижая богатую углеводородами фракцию (А) (патент DE 102015004125, МПК F25J 1/00, заявлен 31.03.2015, опубликован 06.10.2016).

Известен также способ сжижения богатой углеводородами фракции (А), в частности природного газа, в котором

а) богатая углеводородами фракция (А) сжижается в присутствии смеси хладагентов холодильного контура,

б) смесь хладагентов сжимается не менее чем в две ступени (CI, С2),

в) сжатая смесь хладагентов (2) частично конденсируется (Е1) как минимум после предпоследней ступени компрессора (С1),

г) образующуюся низкокипящую газовую фракцию (3) сжимают до конечного давления (С2),

д) сжатая до конечного давления смесь хладагентов (4) частично конденсируется (Е2),

е) полученную низкокипящую газовую фракцию (10) и жидкую фракцию (6) смеси хладагентов расширяют при различных температурных уровнях (а, б) и нагревают друг против друга, а богатая углеводородами фракция (А) охлаждается (Е),

при этом жидкая фракция (5), полученная при первой частичной конденсации (Е1), нагнетается до конечного давления (Р) и смешивается со смесью хладагентов (4), сжатой до конечного давления, и

высококипящая жидкая фракция (6), полученная при частичной конденсации (Е2), сжатой до конечного давления смеси хладагентов (4), нагревается, а богатая углеводородами фракция (А) охлаждается (Е) (патент DE 102011104725, МПК F25J 0001000000/00, заявлен 08.06.2011, опубликован 13.12.2012).

Наиболее близок к заявляемому изобретению способ эксплуатации установки для сжижения потока, богатого углеводородами, в котором поток, богатый углеводородами, постепенно нагревается за счет теплообмена фракций (21, 22, 23) смеси хладагентов (20) в общем контуре смеси хладагентов устройства для сжижения (10), предварительно охлаждается на стадии предварительного охлаждения (11), сжижается на стадии сжижения (12) и переохлаждается на стадии переохлаждения (13), при этом

- жидкая высококипящая фракция (21) и газообразная вторая фракция (24) образуются из смеси хладагентов (20), которая последовательно полностью испаряется на стадии предварительного охлаждения (11), стадии сжижения (12) и ступени переохлаждения (13) с помощью компрессорного агрегата (40),

- высококипящая фракция (21) подается на стадию предварительного охлаждения (11) и там охлаждается, и расширяется для получения холода,

- вторая фракция (24) также подается на стадию предварительного охлаждения (11), охлаждается и после охлаждения фракционируется в промежуточном сепараторе (15) после ступени предварительного охлаждения

(11) в жидкую среднекипящую фракцию (22) и газообразную низкокипящую фракцию (23),

- среднекипящая фракция (22) поступает на стадию сжижения (12) и охлаждается там против самой себя и расширяется для получения холода,

- низкокипящая фракция (23) также подается на стадию сжижения (12), охлаждается там, после охлаждения подается на стадию переохлаждения (13) и расширяется в этап переохлаждения (13) для получения холода;

при этом способ осуществляется с помощью регулятора (35, 36), в котором по меньшей мере одно соотношение расходов высококипящей фракции (21), подаваемой на стадию предварительного охлаждения (11), и низкокипящей фракции кипящая фракция (23), подаваемой на стадию переохлаждения (13) смеси хладагентов (20), используется в качестве регулируемой переменной (патент на изобретение DE 102011113548, МПК F25J 1/00, F25J 3/06 заявлен 15.09.2011 г., опубликован 21.03.2013 г.).

Общим недостатком вышеописанных способов реализации процесса получения сжиженного природного газа являются проблемы, возникающие при эксплуатации блока сжижения при климатических изменениях. Как правило, в дневное время температура воздуха повышается, и, как следствие, конденсируется меньше жидкости в сепараторах, предназначенных для разделения смешанного хладагента на газовую и жидкую фазы; и часть жидкости попадает в сепаратор, предназначенный для выделения из охлажденного смешанного хладагента высокого давления жидкой фазы среднего смешанного хладагента. В результате в сепараторе выделения жидкой фазы среднего смешанного хладагента начинает расти уровень, и одновременно с этим начинает снижаться уровень в сепараторе отделения газовой фазы, направляемой на вторую ступень компрессора. В таком случае для стабилизации уровня приходится использовать дроссели. Но в случаях сильных колебаний температуры воздуха степени открытия клапанов сильно отличаются, что ведет за собой ряд нежелательных явлений:

- повышение температуры верха многосекционного теплообменника и большее образование отпарного газа в резервуаре при той же загрузке по сырью;

неполное испарение жидкости в главном криогенном многосекционном теплообменнике и ее проваливание в куб, что приводит к тому, что жидкость по переточной линии поступает в сепаратор для разделения смешанного хладагента, связанный с первой ступенью компрессора, и в этом случае возникает необходимость выпаривания избыточной жидкости горячим газом с нагнетания компрессора;

- в некоторых случаях возникает необходимость регулирования избыточных потоков ручными задвижками, что неизбежно снижает уровень безопасности при эксплуатации блока сжижения.

В ходе разработки заявляемого изобретения была поставлена задача разработки способа сжижения богатой углеводородами фракции, при котором при изменении температуры окружающей среды обеспечивается стабильность работы установки сжижения и основного криогенного многосекционного теплообменника за счет перераспределения потоков хладагентов.

Поставленная задача решается за счет того, что разработан способ сжижения богатой углеводородами фракции, предварительно подготовленной к сжижению, в частности природного газа, включающий:

а) предохлаждение, сжижение и переохлаждение подготовленного природного газа в одном многосекционном теплообменном аппарате за счет передачи холода от хладагента, представляющего собой многокомпонентную смесь;

б) компримирование применяемого хладагента по меньшей мере в две ступени;

в) частичную конденсацию сжатого потока хладагента, подаваемого на охлаждение, по крайней мере, после предпоследней ступени компрессора;

г) компримирование полученной газовой фазы, представляющей собой поток смешанного хладагента после отделения от него тяжелого смешанного хладагента, до конечного давления;

д) частичную конденсацию хладагента, сжатого до конечного давления, с получением газовой фазы, представляющей собой смешанный хладагент высокого давления;

е) охлаждение полученной жидкой фазы, представляющей собой тяжелый смешанный хладагент, с последующим дросселированием и выпариванием богатой углеводородами фракцией и газовой фазой, представляющей собой смешанный хладагент высокого давления, которая после частичной конденсации разделяется на газовую фазу, представляющую собой легкий смешанный хладагент и жидкую фазу, представляющую собой средний смешанный хладагент;

ж) сжижение и переохлаждение газовой фазы, представляющей собой легкий смешанный хладагент, переохлаждение жидкой фазы, представляющей собой средний смешанный хладагент, обе фракции расширяют при различных уровнях температуры и используют в качестве источников холода и для сжижения и переохлаждения богатой углеводородами фракции, при этом состав применяемого хладагента подобран таким образом, чтобы температура конца кипения при рабочем давлении газовой фазы, представляющей собой легкий смешанный хладагент, была ниже, чем температура начала кипения при рабочем давлении жидкой фазы, представляющей собой тяжелый смешанный хладагент, отличающийся тем, что избыточное количество жидкой фазы, представляющей собой средний смешанный хладагент, направляют из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, в сепаратор разделения сжатого хладагента после предпоследней ступени компримирования.

Целесообразно избыточное количество жидкой фазы, представляющей собой средний смешанный хладагент, из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, подавать в трубопровод подачи охлажденного сжатого хладагента предпоследней ступени компримирования в сепаратор разделения сжатого хладагента после предпоследней ступени компримирования.

Рационально избыточное количество жидкой фазы, представляющей собой средний смешанный хладагент, из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, подавать по опускной трубе в низ сепаратора разделения сжатого хладагента после предпоследней ступени компримирования, что позволит исключить смешение с потоком сжатого хладагента.

Целесообразно дополнительно частично или полностью направлять переток жидкой фазы, представляющей собой средний смешанный хладагент, из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, в сепаратор на всасе первой ступени компрессора хладагента для исключения переполнения емкости.

Целесообразно для испарения жидкости из сепаратора на всасе первой ступени компрессора хладагента использовать поток горячего газа с нагнетания первой ступени компрессора, подаваемый под слой жидкости сепаратора.

Рационально производить управление клапаном, установленным на перетоке из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, в сепаратор разделения сжатого хладагента, от датчика уровня в сепараторе разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, при этом значение установки для данного регулятора выбирается несколько выше нормального значения уровня для исключения открытия клапана при стабильном режиме работы.

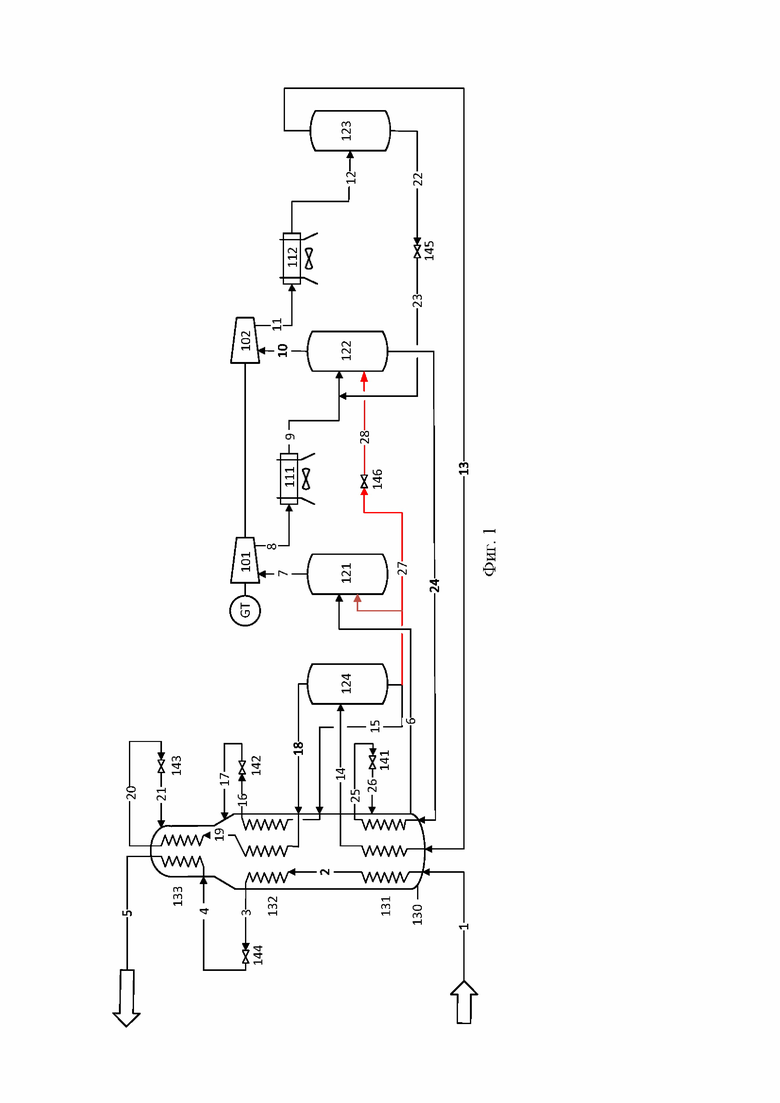

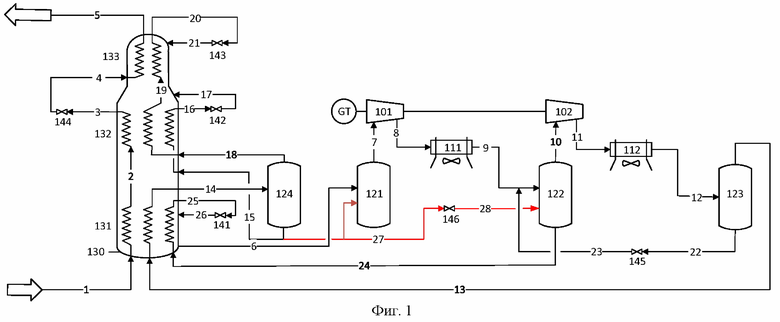

На фигуре 1 представлена принципиальная схема одного из возможных вариантов реализации способа сжижения богатой углеводородами фракции с использованием следующих обозначений:

1-28 - трубопроводы;

101-102 - компрессор;

111-112 - аппараты воздушного охлаждения;

121-124 - сепараторы;

130 - спирально-витой теплообменный аппарат;

131 - охладитель;

132 - ожижитель;

133 - переохладитель;

141-146 - клапаны.

Предполагается применение двухступенчатого компрессора смешанного хладагента с приводом от газовой турбины. Поток смешанного хладагента по трубопроводу 7 от сепаратора 121 подается на первую ступень компрессора 101, от которого сжатый поток хладагента по трубопроводу 8 подается на охлаждение атмосферным воздухом в аппарат воздушного охлаждения 111. Газожидкостная смесь по трубопроводу 9 от аппарата воздушного охлаждения 111 поступает в сепаратор 122, газовая фаза по трубопроводу 10 поступает на вторую ступень компрессора 102. Компримированный газ по трубопроводу 11 далее охлаждается на аппарате воздушного охлаждения 112, газожидкостная смесь по трубопроводу 12 поступает в сепаратор 123. Жидкая фаза по трубопроводу 22 от сепаратора 123 дросселируется на клапане 145 и по трубопроводу 23 подается в сепаратор 122, предназначенный для разделения сжатого хладагента.

Сжижение подготовленной богатой углеводородами фракции осуществляется в спирально-витом теплообменном аппарате 130, состоящем из охладителя 131, ожижителя 132 и переохладителя 133. Из спирально-витого теплообменного аппарата 130 по трубопроводу 5 выводится сжиженный природный газ.

Подготовленная богатая углеводородами фракция по трубопроводу 1 компримируется на компрессоре и затем охлаждается на аппарате воздушного охлаждения (на схеме не показаны). Подготовленная охлажденная богатая углеводородами фракция по трубопроводу 1, жидкая фаза по трубопроводу 24 от сепаратора 122, представляющая собой тяжелый смешанный хладагент, и газовая фаза по трубопроводу 13 от сепаратора 123, представляющая собой смешанный хладагент высокого давления, подаются в охладитель 131, где охлаждаются потоком смешанного хладагента в межтрубном пространстве. Далее поток охлажденного тяжелого смешанного хладагента по трубопроводу 25 дросселируется на клапане 141 и по трубопроводу 26 подается в межтрубное пространство 131. Поток охлажденного смешанного хладагента высокого давления 14 подается в сепаратор 124, где разделяется на жидкую фазу, отводящуюся по трубопроводу 15 и представляющую собой средний смешанный хладагент, и газовую фазу, отводящуюся по трубопроводу 18 и представляющую собой легкий смешанный хладагент. Охлажденная богатая углеводородами фракция по трубопроводу 2, потоки среднего смешанного хладагента по трубопроводу 15 и легкого смешанного хладагента по трубопроводу 18 подаются в ожижитель 132. Поток охлажденного среднего смешанного хладагента по трубопроводу 16 дросселируется на клапане 142 и по трубопроводу 17 подается в межтрубное пространство 132. Поток охлажденного легкого смешанного хладагента 19 подается в переохладитель 133. Доохлажденный поток легкого смешанного хладагента по трубопроводу 20 дросселируется на клапане 143 и по трубопроводу 21 подается в межтрубное пространство 133. Поток сжиженной богатой углеводородами фракции по трубопроводу 3 от ожижителя 132 дросселируется на клапане 144 и по трубопроводу 4 подается в переохладитель 133. Потоки смешанного хладагента, подаваемые в межтрубное пространство, проходят переохладитель 133, ожижитель 132 и охладитель 131 нисходящим потоком и газовым потоком по трубопроводу 6 от спирально-витого теплообменного аппарата 130 и поступают в сепаратор 121 на приемной линии компрессора 101.

При повышении температуры окружающего воздуха температура после аппаратов воздушного охлаждения 111 и 112 повышается, в связи с чем из хладагента конденсируется меньше жидкости (состоящей в основном из пропана и бутана), уменьшается переток жидкости из сепаратора 123 в сепаратор 122 и уровень в сепараторе 122 снижается. При этом несконденсированная часть пропана и бутана, которые при нормальном режиме накапливались в сепараторах 122 и 123 и из которых состоит тяжелый смешанный хладагент, остаются в газовой фазе и конденсируются уже в охладителе 131, накапливаясь в сепараторе 124 сверх отводимого количества, что приводит к дальнейшему снижению уровня в сепараторе 122. Для исключения переполнения емкости сепаратора 124 и восполнения уровня в сепараторе 122 предусматривается резервная возможность отвода избыточного количества жидкости из сепаратора 124 по трубопроводу 27 через дроссельный клапан 146 по трубопроводу 28 в сепаратор 122. При перетоке из сепаратора 124 в сепаратор 122 избыточное количество пропана и бутана, попавшие в сепаратор 124, возвращаются в сепаратор 122, что позволяет стабилизировать уровни в сепараторах 124 и 122 близко к проектным значениям. Для автоматического поддержания уровня в сепараторе 124 предусматривается регулирование перетока от показаний датчика уровня, при этом для исключения срабатывания данной линии в стабильных условиях работы установки ожижения значение устанавливают по датчику уровня выше значения нормального уровня в сепараторе, например, на 10%.

Таким образом, заявляемое изобретение обеспечивает стабильность работы установки сжижения и основного криогенного многосекционного теплообменника при изменении температуры окружающей среды за счет перераспределения потоков хладагентов, гарантирующих безопасную эксплуатацию сепаратора.

Изобретение предназначено для производства сжиженного природного газа (СПГ), обеспечивающего стабильную работу многосекционного криогенного теплообменника при дневных изменениях климатических параметров окружающей среды, и может быть использовано на газоперерабатывающих предприятиях, расположенных в различных регионах страны или мира вне зависимости от климатического пояса. Способ сжижения богатой углеводородами фракции включает переток избыточного количества жидкой фазы, представляющей собой средний смешанный хладагент, из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, в сепаратор разделения сжатого хладагента после предпоследней ступени компримирования. Заявляемое изобретение обеспечивает стабильность работы установки сжижения и основного криогенного многосекционного теплообменника при изменении температуры окружающей среды за счет перераспределения потоков хладагентов, гарантирующих безопасную эксплуатацию сепаратора. 5 з.п. ф-лы, 1 ил.

1. Способ сжижения богатой углеводородами фракции, предварительно подготовленной к сжижению, в частности природного газа, включающий:

а) предохлаждение, сжижение и переохлаждение подготовленного природного газа в одном многосекционном теплообменном аппарате за счет передачи холода от хладагента, представляющего собой многокомпонентную смесь;

б) компримирование применяемого хладагента по меньшей мере в две ступени;

в) частичную конденсацию сжатого потока хладагента, подаваемого на охлаждение, по крайней мере, после предпоследней ступени компрессора;

г) компримирование полученной газовой фазы, представляющей собой поток смешанного хладагента после отделения от него тяжелого смешанного хладагента, до конечного давления;

д) частичную конденсацию хладагента, сжатого до конечного давления, с получением газовой фазы, представляющей собой смешанный хладагент высокого давления;

е) охлаждение полученной жидкой фазы, представляющей собой тяжелый смешанный хладагент, с последующим дросселированием и выпариванием богатой углеводородами фракцией и газовой фазой, представляющей собой смешанный хладагент высокого давления, которую после частичной конденсации разделяют на газовую фазу, представляющую собой легкий смешанный хладагент и жидкую фазу, представляющую собой средний смешанный хладагент;

ж) сжижение и переохлаждение газовой фазы, представляющей собой легкий смешанный хладагент, переохлаждение жидкой фазы, представляющей собой средний смешанный хладагент; обе фракции расширяют при различных уровнях температуры и используют в качестве источников холода и для сжижения и переохлаждения богатой углеводородами фракции, при этом состав применяемого хладагента подобран таким образом, чтобы температура конца кипения при рабочем давлении газовой фазы, представляющей собой легкий смешанный хладагент, была ниже, чем температура начала кипения при рабочем давлении жидкой фазы, представляющей собой тяжелый смешанный хладагент, отличающийся тем, что избыточное количество жидкой фазы, представляющей собой средний смешанный хладагент, направляют из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, в сепаратор разделения сжатого хладагента после предпоследней ступени компримирования.

2. Способ по п. 1, отличающийся тем, что избыточное количество жидкой фазы, представляющей собой средний смешанный хладагент, из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, подают в трубопровод подачи охлажденного сжатого хладагента предпоследней ступени компримирования в сепаратор разделения сжатого хладагента после предпоследней ступени компримирования.

3. Способ по п. 1, отличающийся тем, что избыточное количество жидкой фазы, представляющей собой средний смешанный хладагент, из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, подают по опускной трубе в низ сепаратора разделения сжатого хладагента после предпоследней ступени компримирования, исключая смешение с потоком сжатого хладагента.

4. Способ по п. 1, отличающийся тем, что дополнительно переток жидкой фазы, представляющей собой средний смешанный хладагент, частично или полностью направляют из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, в сепаратор на всасе первой ступени компрессора хладагента.

5. Способ по п. 4, отличающийся тем, что для испарения жидкости из сепаратора на всасе первой ступени компрессора хладагента используют поток горячего газа с нагнетания первой ступени компрессора, подаваемый под слой жидкости сепаратора.

6. Способ по п. 1, отличающийся тем, что управление клапаном на перетоке из сепаратора разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, в сепаратор разделения сжатого хладагента производят от датчика уровня в сепараторе разделения газовой фазы, представляющей собой смешанный хладагент высокого давления, при этом значение установки для данного регулятора выбирают несколько выше нормального значения уровня для исключения открытия клапана при стабильном режиме работы.

| DE 102011113548 A1, 21.03.2013 | |||

| Способ сжижения богатой углеводородами фракции | 2016 |

|

RU2705130C2 |

| СЖИЖЕНИЕ ОБОГАЩЕННОЙ УГЛЕВОДОРОДАМИ ФРАКЦИИ | 2015 |

|

RU2698862C2 |

| Способ сжижения природного газа | 2022 |

|

RU2795716C1 |

| US 20110219819 A1, 15.09.2011. | |||

Авторы

Даты

2024-01-11—Публикация

2023-06-23—Подача