Изобретение относится к области сжижения газов и их смесей и может быть использовано при сжижении природного газа, содержащего значительное количество не углеводородных примесей (азот, углекислый газ, сероводород, ртуть и/или ее соединения, и т.п.).

Наиболее близким по технической сущности и достигаемому результату к предложенному изобретению в части способа является способ сжижения газа с использованием холода циркулирующего хладагента, включающий сжатие, охлаждение, очистку от углекислоты и сероводорода и осушку сжижаемого газа, разделение его на два потока в соотношении от 1:1,1 до 1:20, раздельное их охлаждение до 190÷220 К азотной фракцией и обратным потоком циркулирующего хладагента, смешение потоков, выделение из них тяжелых углеводородов, конденсацию, отпарку азотной фракции при давлении 2÷3 МПа после охлаждения до температуры 160÷170 К циркулирующим хладагентом, переохлаждение и вывод сжиженного газа потребителю. Способ включает также сжатие циркулирующего хладагента, его охлаждение и разделение на два потока, первый из которых направляют в куб отпарной колонны, в котором производят его охлаждение, а второй направляют на охлаждение в теплообменнике обратным потоком циркулирующего хладагента, после чего оба потока смешивают и направляют в холодильную установку, а затем в сепаратор, в котором производят разделение фаз циркулирующего хладагента, паровую фазу пропускают через более чем один теплообменник, сжижают путем охлаждения до температуры 108 К, затем нагревают и смешивают с жидкой фазой, смешанный поток циркулирующего хладагента нагревают и подают на сжатие (см. а.с. СССР №690255, приоритет 15.02.1977).

Известному способу присущи следующие недостатки.

Разделенные потоки сжижаемого газа и циркулирующего хладагента встречают различные сопротивления на своих путях до момента смешения, в связи с чем первый поток может «поддавливать» второй поток, что приводит к нестабильной работе сепаратора, теплообменников и всей установки, на которой осуществляется способ.

Кроме этого, из аналога неизвестно в каких соотношениях делится поток циркулирующего хладагента, а неправильный выбор соотношения приведет к нестабильной работе отпарной колонны и всей установки, на которой осуществляется способ.

Вследствие снижения стабильности работы отдельных элементов и всей установки в целом повышаются энергозатраты на сжижение природного газа.

Известный способ не предусматривает очистку сжижаемого газа от ртути и/или ее соединений, которые представляют опасность в виде амальгамной коррозии алюминиевых частей теплообменников.

При создании изобретения в части способа решались технические задачи снижения энергозатрат на сжижение природного газа, оптимизации распределения потоков хладагента и снижения количества используемого оборудования.

Кроме этого решалась задача очистки поступающего на сжижение природного газа от ртути и ее соединений.

Поставленные технические задачи решались в способе сжижения природного газа, характеризующемся тем, что производят сжатие сжижаемого газа до давления 4,0÷7,0 МПа, затем очищают сжижаемый газ от примесей и осушают его в блоке очистки и дегидратации, после чего охлаждают сжижаемый газ в испарителе холодильной установки. В блоке очистки и дегидратации газа сжижаемый газ сначала очищают от углекислого газа и сероводорода, затем осушают, после чего очищают от ртути и/или ее соединений. Далее сжижаемый газ разделяют на два потока в соотношениях от 1:1,1 до 1:20, раздельно охлаждают потоки обратным потоком циркулирующего хладагента в первом теплообменнике и азотной фракцией во втором теплообменнике, выравнивают давления газа в обоих потоках и смешивают их. Смешанный поток сжижаемого газа направляют в первый сепаратор, где в жидком виде отделяют тяжелые фракции углеводородов С2-C7, которые удаляют из первого сепаратора. Паровую фазу из первого сепаратора направляют в первый теплообменник, где ее конденсируют и переохлаждают и, после расширения в первом дроссельном вентиле при давлении 2÷3 МПа, направляют в отпарную колонну. Отпарку азотной фракции производят после охлаждения до температуры 160÷170 К, азотную фракцию отбирают из верхней части отпарной колонны, направляют во второй теплообменник и после рекуперации холода в нем азотную фракцию подают в магистральный газопровод или в систему топливного газа. Сжижаемый газ с содержанием азота до 4% мольных отбирают из нижней части отпарной колонны и направляют в теплообменник - переохладитель, где его переохлаждают, и после снижения давления во втором дроссельном вентиле до давления, близкого к атмосферному, сливают в хранилище.

Циркулирующий хладагент сжимают до 4,0÷5,0 МПа в компрессоре и охлаждают в холодильнике, после чего поток хладагента разделяют в узле деления на два потока в соотношениях от 1:19 до 1:33. Больший поток хладагента направляют на охлаждение в третий теплообменник, а меньший - через третий дроссельный вентиль в куб отпарной колонны, затем оба потока хладагента, после выравнивания давлений в них, смешивают в первом узле смешения потоков хладагента, после чего смешанный поток хладагента направляют на охлаждение в испаритель холодильной установки, а затем во второй сепаратор, в котором производят разделение фаз хладагента. Паровую фазу отбирают из верхней части второго сепаратора и направляют последовательно в первый теплообменник и в теплообменник-переохладитель, где ее переохлаждают, затем расширяют в четвертом дроссельном вентиле и возвращают в теплообменник-переохладитель, в котором испаряют путем теплообмена с потоком сжиженного газа и потоком паровой фазы хладагента высокого давления. Жидкую фазу хладагента отбирают из нижней части второго сепаратора и направляют в первый теплообменник, после которого расширяют в пятом дроссельном вентиле, затем оба потока, разделенных во втором сепараторе фаз хладагента, после выравнивания давлений в них, смешивают во втором узле смешения хладагента, смешанный поток направляют обратным потоком для испарения в первый теплообменник, далее подогревают в третьем теплообменнике и отводят в компрессор на сжатие.

Наиболее близкой по технической сущности и достигаемому результату к предложенному изобретению в части установки является установка сжижения газа, включающая контур сжижения газа и выделения из него азота и тяжелых углеводородов и контур циркуляции хладагента. Контур сжижения газа и выделения из него азота и тяжелых углеводородов включает последовательно установленные источник поступления природного газа, устройство сжатия газа, холодильник, узел очистки газа от углекислого газа (CO2) и сероводорода (H2S), первый теплообменник, блок осушки газа и узел деления сжижаемого газа на два потока - линии и узел их смешения. Первая линия включает второй и третий теплообменники, а вторая линия - четвертый теплообменник. После узла смешения потоков сжижаемого газа установлен первый сепаратор, верхняя часть которого соединена через третий теплообменник и первый дроссельный вентиль с отпарной колонной, а нижняя часть первого сепаратора оборудована патрубком удаления тяжелых фракций углеводородов. Верхняя часть отпарной колонны соединена с четвертым теплообменником, оборудованным патрубком вывода азотной фракции из установки, а нижняя - с теплообменником-переохладителем, на выходе которого установлен второй дроссельный вентиль слива сжиженного газа в хранилище. Контур циркуляции хладагента включает устройство сжатия хладагента, холодильник, пятый теплообменник и узел деления сжатого хладагента на два потока - линии (трубопроводы). Линия первого потока хладагента соединяет узлы деления и смешения потоков хладагента и содержит вентиль. Линия второго потока хладагента соединяет узлы деления и смешения потоков хладагента, проходит через куб отпарной колонны и содержит вентиль. Узел смешения потоков хладагента соединен со вторым сепаратором, где хладагент разделяют на паровую и жидкую фазы, линией (трубопроводом), проходящей через испаритель холодильной установки. Верхняя часть второго сепаратора, из которой выводится паровая фаза хладагента, соединена с узлом смешения потоков хладагента линией (трубопроводом), проходящей через третий теплообменник, теплообменник-переохладитель и третий дроссельный вентиль. Нижняя часть второго сепаратора, из которой выводится жидкая фаза хладагента, соединена с узлом смешения потоков хладагента линией (трубопроводом), проходящей через третий теплообменник и четвертый дроссельный вентиль. Узел смешения потоков хладагента соединен с устройством сжатия хладагента линией, проходящей через третий, второй, первый и пятый теплообменники последовательно (см. а.с. СССР №690255, приоритет 15.02.1977).

Известной установке присущи следующие недостатки.

Разделенные потоки сжижаемого газа и циркулирующего хладагента встречают различные сопротивления на своих путях до момента смешения, в связи с чем первый поток может «поддавливать» второй поток, что приводит к нестабильной работе сепаратора, теплообменников и всей установки сжижения газа.

Кроме этого, в аналоге используются пять теплообменников, на обеспечение работы которых затрачиваются значительные энергоресурсы.

Вследствие снижения стабильности работы отдельных элементов и всей установки в целом повышаются энергозатраты на сжижение природного газа.

Известная установка не предусматривает очистку сжижаемого газа от ртути и/или ее соединений, которые представляют опасность в виде амальгамной коррозии алюминиевых частей теплообменников.

При создании изобретения в части установки решались технические задачи снижения энергозатрат на сжижение природного газа и снижения количества используемого оборудования. Кроме этого решалась задача очистки поступающего на сжижение природного газа от ртути и ее соединений.

Поставленные технические задачи решались тем, что установка сжижения природного газа с использованием холода циркулирующего хладагента включает контур очистки газа от примесей, выделения из него тяжелых углеводородов и азота и сжижения природного газа и контур циркуляции хладагента.

Контур очистки газа от примесей, выделения из него тяжелых углеводородов и азота и сжижения природного газа включает источник поступления природного газа (например, газопровод), последовательно установленные и соединенные друг с другом трубопроводами устройство сжатия газа, холодильник, блок очистки газа и его дегидратации, испаритель холодильной установки и узел деления сжижаемого газа с двумя выходами.

Блок очистки газа от примесей и дегидратации содержит узел очистки газа от углекислого газа и сероводорода, узел осушки сжижаемого газа и узел очистки газа от ртути и/или ее соединений.

К выходам узла деления сжижаемого газа подключены первая и вторая линии сжижаемого газа, объединяющиеся в узле смешения потоков сжижаемого газа. Первая линия сжижаемого газа проходит через первый теплообменник, а вторая линия сжижаемого газа - через второй теплообменник, обе линии содержат вентили и измерители давления, обеспечивающие выравнивание давлений сжижаемого газа в первой и второй линиях перед их объединением в узле смешения потоков сжижаемого газа, выход которого соединен с первым сепаратором.

Нижняя часть первого сепаратора оборудована патрубком вывода тяжелых фракций углеводородов, а верхняя часть соединена с отпарной колонной третьей линией сжижаемого газа, проходящей через первый теплообменник и содержащей первый дроссельный вентиль. Верхняя часть отпарной колонны соединена трубопроводом со вторым теплообменником, снабженным патрубком вывода азотной фракции из установки, а нижняя часть отпарной колонны соединена четвертой линией сжижаемого газа, проходящей через теплообменник-переохладитель, со вторым дроссельным вентилем, снабженным трубопроводом слива сжиженного газа в хранилище сжиженного газа.

Контур циркуляции хладагента включает последовательно установленные и соединенные трубопроводами устройство сжатия хладагента, холодильник и узел деления сжатого хладагента с двумя выходами, к которым подключены первая и вторая линии хладагента, объединяющиеся в первом узле смешения потоков хладагента.

Первая линия хладагента проходит через третий теплообменник, а вторая линия - через третий дроссельный вентиль и куб отпарной колонны, обе линии содержат вентили и измерители давления, обеспечивающие выравнивание давлений хладагента в первой и второй линиях перед их объединением в первом узле смешения потоков хладагента. Выход первого узла смешения потоков хладагента соединен со вторым сепаратором третьей линией смешанного потока хладагента, проходящей через испаритель холодильной установки. Верхняя часть второго сепаратора соединена со вторым узлом смешения потоков хладагента, разделенных во втором сепараторе, четвертой линией исходящей паровой фазы хладагента и проходящей через первый теплообменник, теплообменник-переохладитель и повторно через теплообменник-переохладитель, при этом между выходом из теплообменника-переохладителя и повторным входом в него на четвертой линии исходящей паровой фазы хладагента установлен четвертый дроссельный вентиль, а перед вторым узлом смешения потоков хладагента на четвертой линии исходящей паровой фазы установлены измеритель давления и вентиль. Нижняя часть второго сепаратора соединена со вторым узлом смешения потоков хладагента пятой линией исходящей жидкой фазы, которая проходит через первый теплообменник и содержит пятый дроссельный вентиль, а перед вторым узлом смешения потоков хладагента на пятой линии исходящей жидкой фазы установлен измеритель давления. Выход второго узла смешения потоков хладагента соединен с устройством сжатия хладагента шестой линией смешанного хладагента, проходящей через первый и третий теплообменники.

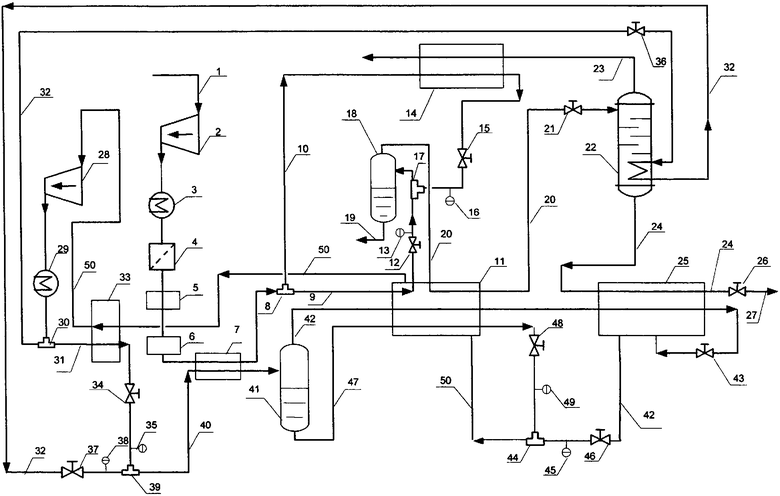

Изобретение поясняется чертежом, на котором представлена принципиальная схема установки сжижения природного газа, на которой реализуется заявленный способ.

Установка сжижения природного газа, на которой реализуется способ сжижения природного газа, состоит из двух контуров, а именно:

- контура очистки газа от примесей, выделения из него тяжелых углеводородов и азота и сжижения природного газа;

- контура циркуляции хладагента.

Контур очистки газа от примесей, выделения из него тяжелых углеводородов и азота и сжижения природного газа включает источник поступления природного газа 1 (например, газопровод), последовательно установленные и соединенные друг с другом трубопроводами устройство сжатия газа 2, холодильник 3, блок очистки газа от примесей и дегидратации, который содержит узел 4 очистки газа от углекислого газа и сероводорода, узел 5 осушки сжижаемого газа и узел 6 очистки газа от ртути и/или ее соединений. Далее установлен испаритель холодильной установки 7 и узел деления сжижаемого газа 8 с двумя выходами. К первому выходу узла деления подключена первая линия 9 сжижаемого газа, а ко второму выходу - вторая линия 10 сжижаемого газа.

Первая линия 9 сжижаемого газа проходит через первый теплообменник 11 и содержит вентиль 12 и измеритель давления 13. Вторая линия 10 сжижаемого газа проходит через второй теплообменник 14 и содержит вентиль 15 и измеритель давления 16. Линии 9 и 10 объединяются в узле 17 смешения потоков сжижаемого газа, выход которого соединен с первым сепаратором 18, из нижней части которого выводятся тяжелые фракции углеводородов через патрубок 19.

К верхней части первого сепаратора 18 подключена третья линия 20 сжижаемого газа, проходящая через первый теплообменник 11 и первый дроссельный вентиль 21. Третья линия 20 сжижаемого газа соединена с отпарной колонной 22.

Верхняя часть отпарной колонны 22 соединена трубопроводом 23 со вторым теплообменником 14, снабженным патрубком вывода азотной фракции из установки (на чертеже условно не обозначен).

К нижней части отпарной колонны 22 подключена четвертая линия 24 сжижаемого газа, проходящая через теплообменник-переохладитель 25, и второй дроссельный вентиль 26, снабженный трубопроводом 27 слива сжиженного природного газа в хранилище (на чертеже условно не показано).

Контур циркуляции хладагента включает последовательно установленные и соединенные трубопроводами устройство сжатия 28 хладагента, холодильник 29, узел деления 30 сжатого хладагента с двумя выходами, к которым подключены первая 31 и вторая 32 линии хладагента. Первая линия 30 хладагента проходит через третий теплообменник 33 и содержит вентиль 34 и измеритель давления 35. Вторая линия 32 хладагента проходит через третий дроссельный вентиль 36, куб отпарной колонны 22 и содержит вентиль 37 и измеритель давления 38. Первая 31 и вторая 32 линии хладагента объединяются в первом узле 39 смешения потоков хладагента, выход которого соединен третьей линией 40 хладагента, проходящей через испаритель холодильной установки 7, со вторым сепаратором 41, в котором хладагент разделяют на паровую и жидкую фазы.

Верхняя часть второго сепаратора 41 соединена четвертой линией 42 исходящей паровой фазы хладагента, проходящей через первый теплообменник 11, теплообменник-переохладитель 25, установленный на линии четвертый дроссельный вентиль 43 и повторно через теплообменник-переохладитель 25, со вторым узлом смешения 44 потоков хладагента. Перед вторым узлом смешения 44 потоков хладагента на четвертой линии 42 исходящей паровой фазы хладагента установлены измеритель давления 45 и вентиль 46.

Нижняя часть второго сепаратора 41, из которой отводят жидкую фазу хладагента, соединена со вторым узлом смешения 44 потоков хладагента линией 47 исходящей жидкой фазы хладагента, которая проходит через первый теплообменник 11 и содержит пятый дроссельный вентиль 48. Перед вторым узлом смешения 44 потоков хладагента на пятой линии 47 исходящей жидкой фазы хладагента установлен измеритель давления 49. Второй узел смешения 44 потоков хладагента соединен с устройством сжатия 28 хладагента шестой линией 50 смешанного хладагента, проходящей через первый теплообменник 11 и третий теплообменник 33.

Способ реализуют на предложенном устройстве следующим образом.

Природный газ с давлением, например, 2,0÷3,0 МПа, из источника поступления природного газа 1 направляют в устройство сжатия газа 2, в котором его сжимают до давления 4,0÷7,0 МПа, затем охлаждают в водяном или воздушном холодильнике 3, очищают от углекислого газа (CO2) и сероводорода (H2S) в узле очистки 4, затем направляют в узел 5 осушки сжижаемого газа, после чего в узел 7 очистки газа от ртути и/или ее соединений. Затем сжижаемый газ охлаждают в испарителе холодильной установки 7 до температуры 235÷245 К, после чего поток сжижаемого газа разделяют в узле деления сжижаемого газа 8 с двумя выходами. К первому выходу узла деления подключена первая линия 9 сжижаемого газа, а ко второму выходу - вторая линия 10 сжижаемого газа.

Объемные соотношения двух потоков сжижаемого газа находятся в пределах от 1:1,1 до 1:20 и зависят от содержания азота в природном газе - чем выше содержание азота в природном газе, тем меньше соотношение. Так, например, при содержании азота в природном газе 20% по объему оптимальное соотношение потоков составляет 1:1,15, а при содержании азота в природном газе 4% по объему оптимальное соотношение потоков составляет 1:20.

Большую часть потока сжижаемого газа направляют по первой линии 9 сжижаемого газа, охлаждают и конденсируют в первом теплообменнике 11 за счет теплообмена с циркулирующим хладагентом. Меньшую часть потока сжижаемого газа направляют по второй линии 10 сжижаемого газа, охлаждают и конденсируют во втором теплообменнике 14 за счет теплообмена с азотной фракцией, выходящей из отпарной колонны 22. При этом оба потока охлаждаются до температуры 210÷220 К. После прохождения через первый и второй теплообменники и выравнивания давлений в линиях 9 и 10 с помощью вентилей 12 и 15 соответственно оба потока смешивают в узле смешения 17. Контроль за давлениями в линиях 8 и 9 перед смешением потоков осуществляют с помощью измерителей давления 13 и 16 соответственно.

После узла смешения 17 поток сжижаемого газа подают в первый сепаратор 18, где в жидком виде отделяют углеводороды С2-C7 при температуре 190÷220 К. Паровую фазу из первого сепаратора 18 направляют по линии 20 паровой фазы сжижаемого газа в первый теплообменник 11, где ее конденсируют и переохлаждают до температуры 160÷170 К и, после расширения в первом дроссельном вентиле 21 до давления, например, равного давлению в газопроводе, т.е. 2÷3 МПа, направляют в отпарную колонну 22. Куб отпарной колонны 22 обогревают хладагентом высокого давления при температуре 283÷288 К, который подводят по линии 32 из узла деления 30 сжатого хладагента.

Отпарку азотной фракции производят после охлаждения сжижаемого газа до температуры 160÷170 К. Азотную фракцию отбирают из верхней части отпарной колонны 22 и по трубопроводу 23 подают азотную фракцию во второй теплообменник 14. После рекуперации холода во втором теплообменнике 14 азот направляют в газопровод или систему топливного газа.

Азотная фракция, отводимая из отпарной колонны, содержит 60-80% метана и направляется в газопровод для дальнейшего использования. При этом теплотворная способность газа остается достаточно высокой. Азотная фракция может быть использована для получения чистого азота для подпитки смешанного холодильного агента и для других целей (продувки, создание инертной среды в изоляции хранилищ и др.).

Сжижаемый газ с малым содержанием азота (до 4% мольных) и температурой 180÷200 К отбирают из нижней части отпарной колонны 22 и по линии 24 сжижаемый газ направляют в теплообменник-переохладитель 25, где его переохлаждают до температуры 118÷120 К и после снижения давления во втором дроссельном вентиле 26 до давления, близкого к атмосферному, и по трубопроводу 27 сливают в хранилище при температуре 110÷115 К.

Хладагент с давлением около 0,15 МПа сжимают до 4,0-5,0 МПа в компрессоре 28 и охлаждают в холодильнике 29 до температуры 283-288 К, после чего поток хладагента разделяют в узле деления 30 на два потока, направляемые по линиям 31 и 32. Объемные соотношения двух потоков хладагента находятся в пределах от 1:19 до 1:33 и зависят от содержания азота в природном газе - чем выше содержание азота в природном газе, тем меньше соотношение. Так, например, при содержании азота в природном газе 20% по объему оптимальное соотношение потоков составляет 1:20, а при содержании азота в природном газе 4% по объему оптимальное соотношение потоков составляет 1:33. Хладагент по линии 31 направляют на охлаждение в третий теплообменник 33, где он охлаждается до температуры 253÷260 К, а по линии 32 - через третий дроссельный вентиль 36 в куб отпарной колонны 22. С помощью третьего дроссельного вентиля 36 обеспечивается обогрев куба отпарной колонны хладоагентом высокого давления при температуре 283÷288 К. Затем оба потока хладагента, после выравнивания давлений в линиях 31 и 32 с помощью вентилей 34 и 37 соответственно, смешивают в первом узле 39 смешения потоков хладагента. Контроль за давлениями в линиях 31 и 32 перед смешением потоков осуществляют с помощью измерителей давления 35 и 38 соответственно. После узла смешения 39 поток хладагента направляют в испаритель холодильной установки 7, где он охлаждается до температуры 238÷240 К, а затем во второй сепаратор 41.

Во втором сепараторе 41 производят разделение фаз хладагента. Паровую фазу по линии 42 направляют в первый теплообменник 11 и далее в теплообменник-переохладитель 25, где его переохлаждают до температуры 106÷110 К, затем расширяют в четвертом дроссельном вентиле 43 и возвращают в теплообменник-переохладитель 25, где испаряют путем теплообмена с потоком сжиженного газа и потоком паровой фазы хладагента высокого давления.

Жидкую фазу хладагента после второго сепаратора 41 направляют по линии 47 в первый теплообменник 11, где переохлаждают до температуры 165÷175 К, расширяют в четвертом дроссельном вентиле 48, соединяют с потоком циркулирующего хладагента из теплообменника-переохладителя 25 во втором узле 44 смешения потоков хладагента, предварительно выровняв давления смешиваемых потоков, и направляют обратным потоком для испарения в первый теплообменник 11, далее подогревают в третьем теплообменнике 33 и отводят в компрессор 28.

Граничные значения интервала технологических параметров, при которых реализуется предлагаемый способ, определяются главным образом содержанием азота в исходном газе.

Выделение тяжелых углеводородов при 190÷220К позволяет снизить затраты холода на их охлаждение. Выбор конкретной температуры в указанном интервале определяется составом сжиженного газа и потребностями в тяжелых углеводородах для восполнения потерь холодильного агента установки сжижения и получения тяжелых углеводородов в качестве продукта.

Сжижение газа с более высоким содержанием тяжелых углеводородов осуществляют с их выделением при максимальной из указанных температур. Снижение температуры ниже минимальной из указанных в рамках предлагаемого способа нецелесообразно, так как не приводит к какому-либо положительному эффекту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СЖИЖЕНИЯ ГАЗА НА ШЕЛЬФЕ ИЛИ ПОБЕРЕЖЬЕ АРКТИЧЕСКИХ МОРЕЙ | 2007 |

|

RU2344359C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538192C1 |

| КОМПЛЕКСНАЯ СИСТЕМА ОХЛАЖДЕНИЯ МЕТАНА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 2016 |

|

RU2752223C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА | 2015 |

|

RU2580453C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРИРОДНОГО УГЛЕВОДОРОДНОГО ГАЗА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ АЗОТА | 2015 |

|

RU2576428C1 |

| Способ сжижения природного газа | 2023 |

|

RU2811216C1 |

| УНИВЕРСАЛЬНЫЙ СПОСОБ РАЗДЕЛЕНИЯ И СЖИЖЕНИЯ ГАЗА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2272228C1 |

| СПОСОБ (ВАРИАНТЫ) И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ПОЛУЧЕНИЯ ОБЕДНЕННОГО АЗОТОМ ПРОДУКТА СПГ | 2015 |

|

RU2702074C2 |

| Способ глубокого деазотирования сжиженного природного газа | 2024 |

|

RU2833765C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИЗКОКИПЯЩИХ КОМПОНЕНТОВ ПРИРОДНОГО ГАЗА ПРИ ЕГО СЖИЖЕНИИ В ЗАМКНУТОМ КОНТУРЕ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2355959C1 |

Способ реализуется на установке, состоящей из двух контуров: контура очистки газа от примесей, выделения из него тяжелых углеводородов, азота и сжижения природного газа и контура циркуляции хладагента, в котором поток хладагента после сжатия и охлаждения разделяют в узле деления на два потока в соотношениях от 1:19 до 1:33. Больший поток хладагента направляют на охлаждение в теплообменник, а меньший - через дроссельный вентиль в куб отпарной колонны, затем оба потока хладагента, после выравнивания давлений в них, смешивают. Установка для сжижения природного газа включает контур очистки газа от примесей, выделения из него тяжелых углеводородов и азота и сжижения природного газа, а также контур циркуляции хладагента. Узел деления сжижаемого газа выполнен с двумя выходами, к которым подключены первая и вторая линии сжижаемого газа, которые объединяются в узле смешения потоков сжижаемого газа. Первая линия сжижаемого газа проходит через первый теплообменник, а вторая линия сжижаемого газа - через второй теплообменник. Обе линии содержат вентили и измерители давления, обеспечивающие выравнивание давлений сжижаемого газа в первой и второй линиях перед их объединением в узле смешения потоков сжижаемого газа, выход которого соединен с первым сепаратором, верхняя часть которого соединена с отпарной колонной третьей линией сжижаемого газа, проходящей через первый теплообменник. Верхняя часть отпарной колонны соединена трубопроводом со вторым теплообменником, а нижняя часть отпарной колонны соединена четвертой линией сжижаемого газа, проходящей через теплообменник-переохладитель. Контур циркуляции хладагента включает узел деления сжатого хладагента с двумя выходами, к которым подключены первая и вторая линии хладагента, объединяющиеся в первом узле смешения потоков хладагента, первая линия хладагента проходит через третий теплообменник, а вторая линия - через третий дроссельный вентиль и куб отпарной колонны, обе линии содержат вентили и измерители давления, обеспечивающие выравнивание давлений хладагента в первой и второй линиях перед их объединением в первом узле смешения потоков хладагента. При реализации изобретения снижаются энергозатраты на сжижение природного газа. 2 н. и 2 з.п. ф-лы, 1 ил.

| SU 690255 А, 08.10.1979 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕГУЛИРУЕМОГО КОНТРОЛЯ ВЫРАБОТКИ И ТЕМПЕРАТУРЫ В ОБОРУДОВАНИИ СО СМЕШАННЫМ ХЛАДАГЕНТОМ, ПРЕДНАЗНАЧЕННОМ ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2142605C1 |

| RU 2002176 C1, 30.10.1993 | |||

| WO 2004015346 A1, 19.02.2004 | |||

| GB 1204076 A, 03.09.1970 | |||

| Способ установки противопесочного фильтра | 1984 |

|

SU1208196A1 |

Авторы

Даты

2009-01-20—Публикация

2007-07-04—Подача