Изобретение относится к области производства твердого углеродсодержащего топлива, в частности для изготовлении бытовых топливных брикетов способом брикетирования угольной мелочи (кека), полученного в процессе очистки шахтных вод на пресс-фильтре, а также может быть использовано при брикетировании других углей тонких классов.

Известен способ брикетирования угольных шламов совместно с угольной мелочью по патенту РФ №2078794, МПК С 10 L 5/20, опубл. 1997 г., заключающийся в том, что в качестве связующего используется 5% порошка лигносульфоната и в шихту добавляется 30% отсева угля.

Недостатки этого способа:

- при сгорании брикетов, содержащих лигносульфонат, в атмосферу дополнительно выделяется диоксид серы (SO2), так как в составе лигносульфоната имеется сульфогруппа;

- подготовка шихты происходит в три стадии, включая и нагрев шихты до 60°С;

- в составе шихты содержится 30% дорогостоящего отсева угля, что повышает себестоимость брикетов.

Известен, принятый за прототип "Способ получения топливных брикетов" заявка №95102684, МПК С 10 L 5/20 (опубл. 11.20.1996 г.), включающий смешение угольной мелочи, которая предварительно подсушивается до влажности 1-1,5% и брикетируется с водным раствором лигносульфоната натрия с концентрацией 53-55% в соотношении, мас.%: лигносульфоната натрия - 10-20, остальное - угольная мелочь. После брикетирования проводится сушка полученных брикетов.

Недостатки этого способа:

- способ содержит этап предварительной сушки угольной мелочи до 1-1,5%, что отрицательно сказывается на себестоимости производства;

- брикеты содержат лигносульфонат, что при сжигании брикетов обеспечивает выделение в атмосферу диоксида серы (SO2), так как в составе лигносульфоната имеется сульфогруппа;

Техническим результатом заявляемого способа является устранение недостатков перечисленных выше способов:

- снижение выбросов загрязняющих веществ в атмосферу при сжигании брикетов и отрицательного влияния на природную среду;

- исключение применения дорогостоящего отсева угля с целью снижения себестоимости брикетов.

Технический результат достигается тем, что способ получения топливных брикетов, включающий смешение угольной мелочи с жидким связующим, прессование шихты и термическую обработку, отличается тем, что смешивают кек с диаметром частиц -0,05-0 мм с массовой долей влаги 16-17% с 5% (23-34)% водного раствора катионного полиэлектролита ВПК-402, после чего шихту прессуют на гидравлическом прессе при давлении 340 кг/см2 и подвергают термической обработке при t=150°С в течение 30 минут.

Катионный полиэлектролит ВПК-402, имеющий эмпирическую формулу ячейки C8H16NCl, хорошо растворяется в воде и в водных растворах кислот и щелочей (табл.1, 2). Катионный полиэлектролит ВПК-402 применяется в качестве флокулянта для интенсификации процессов очистки сточных вод в нефтегазодобывающей, горной промышленности и коммунальном хозяйстве, а также для защиты и структурирования почв (ТУ 6-05-2009-238-86).

Химические свойства полиэлектролита ВПК-402 (товарный продукт)

Физические свойства полиэлектролита ВПК-402 (водных растворов)

Использование катионного полиэлектролита ВПК-402 позволяет значительно уменьшить содержание серы в брикете.

Способ осуществляется следующим образом

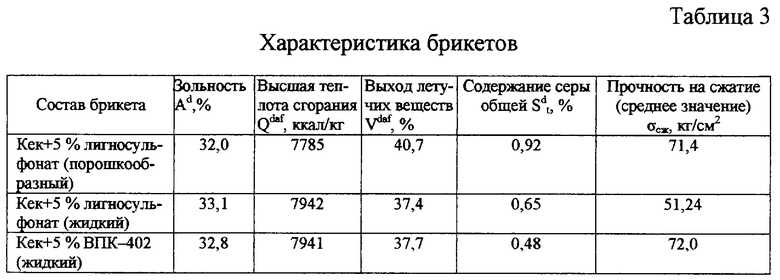

Мелкие угольные частицы (кек) с диаметром d=-0,05-0 мм с массовой долей влаги 16-17% смешивали с 5% 25-34% водным раствором катионного полиэлектролита ВПК-402. Полученную шихту прессовали на гидравлическом прессе и подвергали последующей термической обработке при t=150°С в течение 30 минут. Содержание серы в брикете не превышает 0,48% (табл.3).

Преимущества предлагаемого способа получения топливных брикетов по сравнению с прототипом:

- в атмосферу при сжигании брикетов не поступают дополнительные вредные вещества;

- при подготовке шихты не используется дорогостоящий отсев угля;

- подготовка шихты проводится в одну стадию, нет необходимости нагрева до 60°С;

- содержание серы в брикете в 1,9 раза меньше;

- себестоимость брикетов ниже.

Таким образом, заявляемый способ получения топливных брикетов позволяет исключить дополнительные выбросы вредных веществ в атмосферу при сжигании брикетов и соответственно уменьшить отрицательное воздействие на окружающую природную среду.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| Углекоксовый топливный брикет | 2016 |

|

RU2653509C9 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ХВОСТОВ УГЛЕОБОГАЩЕНИЯ И ОТХОДОВ ЦЕЛЛЮЛОЗНО-КАРТОННОГО ПРОИЗВОДСТВА | 2024 |

|

RU2835631C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ УГОЛЬНЫХ ШЛАМОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2349635C1 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2011 |

|

RU2473671C2 |

| Способ получения топливных угольных брикетов | 2015 |

|

RU2629119C2 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2078120C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2002 |

|

RU2227803C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ БРИКЕТОВ | 1996 |

|

RU2101328C1 |

Изобретение относится к области производства твердого углеродсодержащего топлива и может быть использовано на предприятиях по производству коммунально-бытового топлива. Способ заключается в смешении угольной мелочи (кека) с диаметром частиц - 0,05-0 мм с массовой долей влаги 16-17% с 5% (23-34%) водного раствора катионного полиэлектролита ВПК-402, прессовании шихты на гидравлическом прессе при давлении 340 кг/см2 и термической обработки при t=150°С в течение 30 минут. Изобретение позволяет снизить выбросы загрязняющих веществ в атмосферу при сжигании брикетов, что снижает отрицательное влияние на природную среду, а также исключить применение дорогостоящего отсева угля. 3 табл.

Способ получения топливных брикетов, включающий смешение угольной мелочи с жидким связующим, прессование шихты и термическую обработку, отличающийся тем, что смешивают кек с диаметром частиц -0,05-0 мм с массовой долей влаги 16-17% с 5% (23-34%) водного раствора катионного полиэлектролита ВПК-402, после чего шихту прессуют на гидравлическом прессе при давлении 340 кг/см2 и подвергают термической обработке при температуре, равной 150°С в течение 30 мин.

| SU 95101684 A1, 20.11.1996 | |||

| КОМБИНАЦИЯ ПЕПТИДОВ | 2009 |

|

RU2482127C2 |

| Способ измерения температуры | 1986 |

|

SU1332158A1 |

Авторы

Даты

2005-06-20—Публикация

2004-03-31—Подача