Настоящее изобретение относится к способу прямой выплавки металла в ванне расплавленного материала и устройству для получения расплава черных металлов (этот термин включает сплавы на основе железа), в частности, но отнюдь не исключительно, железа из железосодержащего материала, например из руд, частично восстановленных руд и из содержащих металл отходов, в котором используют систему для дожигания предварительно нагретых реакционных газов (в принципе, состоящих из СО и H2), которые образуются в ванне расплавленного материала, с использованием воздуха (этот термин включает воздух, обогащенный кислородом до содержания 50% O2).

Способы прямой выплавки в ванне без адекватного дожигания реакционных газов и последующей существенной передачи тепла обратно ванне расплавленного материала, особенно способы, в которых отсутствует стадия предварительного восстановления, становятся экономически нецелесообразными и во многих случаях неприменимыми из-за эндотермической природы процесса восстановления железосодержащего сырья. Хотя системы дожигания, основанные на использовании кислорода (термин включает нечистый кислород, содержание которого составляет до 50% О2), в сравнении с системами, основанными на использовании предварительно нагретого воздуха, обладают, например, такими преимуществами как минимизация объемов отходящих газов, однако они требуют также значительных затрат на подачу больших количеств кислорода.

Другое требование заключается в том, что хорошее дожигание не должно производиться за счет переокисления значительного количества расплавленного черного металла в ванне расплавленного материала, так как процесс становится неэффективным, потому что требуются излишние количества углеродсодержащих материалов в твердой фазе, необходимых для противодействия такому окислению. Кроме того, чрезмерно большие количества жидких FeOx (главным образом FeO) в ванне расплавленного материала особенно пагубно влияют на износ огнеупорной футеровки в зоне между номинальным уровнем кипящей поверхности расплава черного металла и уровнем ванны в целом.

Одним известным способом прямой выплавки в ванне для производства расплавленного черного металла является способ DIOS (Direct Iron Ore Smelting прямая выплавка из железной руды). Способ DIOS включает в себя стадию предварительного восстановления и стадию восстановления при выплавке. В способе DIOS руду (-8 мм) предварительно нагревают (до 750°) и предварительно восстанавливают (10-30%) в псевдоожиженных слоях, используя отходящий газ из печи, в которой производят восстановление при выплавке и которая содержит ванну из расплавленного металла и расплавленного шлака, причем шлак образует толстый слой поверх металла. Мелкую (-3 мм) и грубую (-8 мм) фракции руды в данном процессе отделяют друг от друга на стадии предварительного восстановления. Уголь и предварительно нагретую и предварительно восстановленную руду (по двум линиям питания) подают постоянно сверху в плавильную печь с восстановительной атмосферой. Руда расплавляется и образует FeO в толстом слое шлака, а уголь разлагается на полукокс и летучее вещество в слое шлака. Кислород вдувают через специально сконструированную кислородную фурму, использование которой способствует улучшению вторичного горения во вспененном шлаке. Струями кислорода сжигают угарный газ, который образуется в результате восстановительных реакций при выплавке, генерируя таким образом тепло, которое передается расплавленному шлаку. FeO восстанавливается в межповерхностных областях между шлаком и металлом и шлаком и полукоксом. Перемешивающий газ, вводимый в ванну горячего металла снизу восстановительного плавильного сосуда, способствует повышению эффективности теплопередачи и увеличению площади контакта между шлаком и металлом, что способствует усилению процесса восстановления. Шлак и металл периодически выпускают.

Другим известным способом прямой выплавки для производства расплавленного черного металла является способ AISI, т.е. способ, разработанный в Американском Институте Железа и Стали (American Iron and Steel Institute). Способ AISI также включает в себя стадию предварительного восстановления и стадию восстановления при плавке. В способе AISI предварительно нагретые и частично предварительно восстановленные железорудные окатыши, угольную или коксовую мелочь и флюс загружают сверху в реактор для плавки, находящийся под давлением, который содержит ванну расплавленного металла и расплавленного шлака. В слое шлака из угля выходят летучие компоненты (devolatilises), a железорудные окатыши расплавляются в шлаке и затем восстанавливаются углеродом (полукоксом) в шлаке. Высокая интенсивность образования газа приводит к вспениванию шлака. Угарный газ и водород, образующиеся в ходе процесса, затем дожигаются в/или непосредственно над слоем шлака для обеспечения процесса энергией, требуемой для эндотермических реакций восстановления. Кислород вдувают сверху через центральную, охлаждаемую водой фурму, а азот инжектируют через фурмы, расположенные в нижней зоне реактора, для обеспечения достаточного перемешивания с целью улучшения передачи ванне тепла, образующегося за счет энергии дожигания. Отходящие газы, выделяющиеся в ходе процесса, обеспыливают в горячем циклоне перед подачей в печь шахтного типа для предварительного нагрева и предварительного восстановления окатышей до FeO или вюстита.

Другим известным способом прямой выплавки для производства расплавленного черного металла является способ HIsmelt. Одна из форм способа HIsmelt описана в Международной заявке на патент PCT/AU96/00197 (WO 96/31627), зарегистрированной на имя Заявителя данной заявки, и содержит следующие стадии:

(a) формирование ванны расплавленного металла и расплавленного шлака в сосуде;

(b) инжектирование в ванну;

(i) железосодержащего материала, обычно окислов железа;

(ii) твердого углеродсодержащего материала, обычно угля, который действует как восстановитель окислов металлов и источник энергии;

(c) плавка железосодержащего материала до металла в слое металла в ванне, содержащей расплавленный материал.

Способ HIsmelt также содержит стадию инжектирования кислородсодержащего газа в пространство над ванной и дожигания реакционных газов, например СО и Н2, выходящих из ванны и переносящих выделяемое тепло в ванну, добавляя тепловую энергию, требуемую для плавки железосодержащих материалов.

Заявитель настоящей заявки провел широкий ряд исследовательских работ и компьютерных гидрогазодинамических расчетов, моделирующих процессы, происходящие при выполнении способа выплавки Hismelt, и сделал ряд значительных открытий в отношении систем, основанных на использовании предварительно нагретого воздуха.

В общем настоящее изобретение предлагает способ прямой выплавки для производства черного металла из железосодержащего материала, включающий в себя следующие этапы:

(a) формирование ванны из расплавленного металла и расплавленного шлака в металлургическом сосуде;

(b) инжектирование железосодержащего материала в ванну расплавленного материала и плавку железосодержащего материала до металла в ванне расплавленного материала;

(c) инжектирование твердого углеродсодержащего материала в ванну расплавленного материала;

(d) генерирование газового потока в ванне расплавленного материала за счет, по меньшей мере, частично, реакций, происходящих с инжектируемым материалом в ванне, который поднимает расплавленный материал вверх над спокойной поверхностью ванны расплавленного материала с образованием вспученной ванны;

(e) инжектирование предварительно нагретого воздуха в сосуд так, чтобы поток его ударялся о/или проникал во вспученную ванну и дожигал реакционные газы, выходящие из/или содержащиеся во вспученной ванне, таким образом способствуя улучшению передачи тепла ванне расплавленного материала;

причем этот способ отличается тем, что инжектирование предварительно нагретого воздуха производят вниз в сосуд под углом 20-90° относительно горизонтальной оси при температуре 800-1400°С и со скоростью 200-600 м/с через, по меньшей мере, одну, фурму и понуждают расплавленный материал во вспученной ванне в области нижнего конца фурмы отходить от фурмы и образовывать «свободное» пространство вокруг нижнего конца фурмы, в котором концентрация расплавленного материала ниже концентрации расплавленного материала во вспученной ванне, причем фурму располагают так, чтобы: (i) фурма выступала в сосуд на расстояние, по меньшей мере, равное наружному диаметру нижнего конца фурмы; (ii) нижний конец фурмы был расположен над спокойной поверхностью ванны расплавленного материала на расстоянии, которое, по меньшей мере, в три раза больше наружного диаметра нижнего конца фурмы.

Концентрация расплавленного материала в свободном пространстве вокруг нижнего конца фурмы составляет, предпочтительно, 5 объем.% или меньше.

Свободное пространство вокруг нижнего конца фурмы, предпочтительно, является полусферическим объемом, диаметр которого, по меньшей мере, в два раза больше наружного диаметра нижнего конца фурмы.

Предпочтительно, диаметр свободного пространства вокруг нижнего конца фурмы не более чем в четыре раза превышает наружный диаметр нижнего конца фурмы.

Предпочтительно, в свободном пространстве вокруг нижнего конца фурмы сжигают, по меньшей мере, 50 объем.%, а более предпочтительно - по меньшей мере, 60 объем.% кислорода, содержащегося в предварительно нагретом воздухе.

Способ, предпочтительно, включает в себя процесс инжектирования предварительно нагретого воздуха в сосуд с приданием воздуху вихревого (вращательного) движения.

Под термином «выплавка» здесь понимают тепловой процесс обработки, при котором происходят химические реакции, в результате которых происходит восстановление железосодержащего материала для выработки жидкого металла.

Под термином «спокойная поверхность» понимают поверхность ванны расплавленного материала, находящейся в условиях, когда не осуществляют инжектирование газа/твердых частиц и, следовательно, отсутствует процесс перемешивания ванны.

Как определено выше, под термином «воздух» здесь понимают воздух или обогащенный кислородом воздух, который содержит до 50 объем.% О2.

Предпочтительно, чтобы внешний (идущий к поверхности) поток газа в ванне расплавленного материала составлял, по меньшей мере, 0,04 Нм3/с на 1 м2 спокойной поверхности ванны расплавленного материала.

Предпочтительно, чтобы интенсивность внешнего потока газа составляла, по меньшей мере, 0,2 Нм3/с на 1 м2 спокойной поверхности ванны расплавленного материала.

Предпочтительно, чтобы интенсивность внешнего потока газа составляла, по меньшей мере, 2,0 Нм3/с на 1 м2 спокойной поверхности ванны расплавленного материала.

Поток газа в ванне расплавленного материала может быть вызван любым одним или большим числом факторов. Например, поток газа может быть генерирован, по меньшей мере, частично, путем инжектирования железосодержащего материала и твердого углеродсодержащего материала в ванну расплавленного материала, предпочтительно в нижнюю область ванны расплавленного материала. В качестве другого примера поток газа может быть создан, по меньшей мере, частично, путем инжектирования газа-носителя в ванну расплавленного материала, предпочтительно в нижнюю область ванны расплавленного материала, несущего железосодержащий материал и/или твердый углеродсодержащий материал. В качестве еще одного примера поток газа может быть создан, по меньшей мере, частично, путем инжектирования газа через нижнюю и/или боковую стенку в ванну расплавленного материала, предпочтительно через нижнюю область ванны расплавленного материала.

Способ, предпочтительно, включает в себя процесс контролирования содержания растворенного углерода в расплавленном железе так, чтобы он составлял, по меньшей мере, 3 масс.%, и поддержания шлака в сильно восстановительных условиях, ведущих к содержанию FeO в шлаке на уровне менее 6 масс.%, а более предпочтительно менее 5 масс.%.

Способ, предпочтительно, включает в себя процесс поддержания большого запаса (суммарного количества) шлака в сосуде в сравнении с количеством расплавленного черного металла в сосуде.

Количество шлака в сосуде, т.е. запас шлака, оказывает прямое воздействие на количество шлака, находящегося в верхней области ванны расплавленного материала.

Относительно низкая способность теплопередачи шлака в сравнении с металлом существенна с точки зрения минимизации потерь тепла за счет передачи его охлаждаемым водой стенкам и через боковые стенки сосуда.

Благодаря соответствующему контролированию процесса шлак может формировать слой или слои на боковых стенках, которые увеличивают сопротивление потерям тепла через боковые стенки.

Таким образом, путем изменения запаса шлака можно повысить или понизить количество шлака на боковых стенках и, следовательно, контролировать потери тепла через боковые стенки сосуда.

Шлак может образовывать «мокрый» слой или «сухой» слой на боковых стенках. «Мокрый» слой содержит застывший шлак, который прилипает к боковым стенкам, полутвердый (в виде каши) слой и наружную жидкую пленку. «Сухой» слой - это слой, в котором по существу весь шлак застыл.

Количество шлака в сосуде также является мерой контроля за степенью дожигания.

Говоря более конкретно, оказалось, что если запас шлака слишком мал, то увеличивается площадь обнаженного металла и, таким образом, усиливается окисление металла и растворенного в металле углерода, а также потенциальная возможность пониженного дожигания и, следовательно, дожигание понижается несмотря на позитивный эффект, который металл оказывает на теплопередачу к слою металла.

Кроме того, если запас шлака слишком большой, то в ванну расплавленного материала должны быть заглублены одна или большее число инжекционных фурм для подачи предварительно нагретого воздуха, а это приводит к снижению до минимума перемещения реакционных газов в верхнем пространстве к концу фурмы или к концам фурм и, как следствие этого, снижает потенциальную возможность дожигания.

Количество шлака в сосуде, т.е. запас шлака, можно регулировать скоростями выпуска металла и шлака.

Образование шлака в сосуде можно регулировать варьированием скоростей подачи железосодержащего материала, углеродсодержащего материала и флюсов в сосуд, а также рабочими параметрами, например интенсивностью инжектирования газа, содержащего кислород.

Способ, предпочтительно, включает в себя процессы инжектирования железосодержащего материала и углеродсодержащего материала, который действует как источник восстановителя и как источник энергии в нижней зоне ванны расплавленного материала.

Один возможный вариант выполнения способа заключается в инжектировании железосодержащего материала и углеродсодержащего материала через фурмы, направленные вниз в ванну расплавленного материала. Обычно фурмы проводят через боковые стенки сосуда под наклоном внутрь и вниз в ванну расплавленного материала.

Другой, хотя отнюдь не единственный возможный вариант выполнения способа заключается в инжектировании железосодержащего материала и углеродсодержащего материала через фурмы в нижней части (днище) сосуда или через боковые стенки сосуда, контактирующие с ванной расплавленного материала.

Инжектирование железосодержащего материала и углеродсодержащего материала можно производить через одни и те же или через разные фурмы.

Предпочтительно, степень дожигания составляет, по меньшей мере, 40%, где дожигание определяется как

где:

[СО2] содержание (объем.%) СО2 в отходящем газе;

[H2O] содержание (объем. %) Н2О в отходящем газе;

[СО] содержание (объем.%) СО в отходящем газе;

[Н2] содержание (объем. %) Н2 в отходящем газе.

Согласно настоящему изобретению создано также устройство для производства черного металла из железосодержащего материала с помощью способа прямой выплавки, причем это устройство включает в себя сосуд, который содержит ванну расплавленного металла и расплавленного шлака и непрерывное (сплошное) газовое пространство над ванной расплавленного материала, причем сосуд содержит:

(a) горн (под) из огнеупорного материала, имеющий основание и боковые стороны, контактирующие с нижней областью ванны расплавленного материала;

(b) боковые стенки, направленные вверх от боковых сторон горна и находящиеся в контакте с верхней областью ванны расплавленного материала и непрерывным газовым пространством, где боковые стенки, которые контактируют с непрерывным газовым пространством, включают в себя панели, охлаждаемые водой, и слой шлака на панелях;

(c) средство подачи в сосуд железосодержащего материала и углеродсодержащего материала;

(а) средство генерирования потока газа в ванну расплавленного материала, который выносит расплавленный материал вверх над номинально спокойной поверхностью ванны расплавленного материала и образует вспученную ванну;

(е) по меньшей мере, одну фурму, которая направлена вниз в сосуд под углом 20-90° относительно горизонтальной оси и которая в сосуд инжектирует предварительно нагретый воздух со скоростью 200-600 м/с при температуре 800-1400°С, причем фурма расположена так, чтобы:

(i) фурма выступала в сосуд на расстояние, по меньшей мере, равное наружному диаметру нижнего конца фурмы;

(ii) нижний конец фурмы был расположен над спокойной поверхностью ванны расплавленного материала на расстоянии, по меньшей мере, равном трем наружным диаметрам нижнего конца фурмы;

причем воздух, ударяющийся о/или проникающий во вспученную ванну, и дожигаемые реакционные газы, выходящие из/или содержащиеся во вспученной ванне, и инжектирование воздуха понуждают расплавленный материал во вспученной ванне в области нижнего конца фурмы удаляться от нижнего конца фурмы так, что вокруг нижнего конца фурмы образуется (существует) «свободное» пространство, в котором концентрация расплавленного материала меньше концентрации расплавленного материала во вспученной ванне;

(f) средство для выпуска расплавленного металла и расплавленного шлака из сосуда.

Предпочтительно, чтобы средство подачи и средство генерирования потока газа включали в себя множество фурм, через которые в ванну расплавленного материала инжектируют железосодержащий материал и углеродсодержащий материал вместе с газом-носителем и генерируют поток газа.

Ниже настоящее изобретение описано с помощью примеров со ссылками на прилагаемые чертежи на которых изображено:

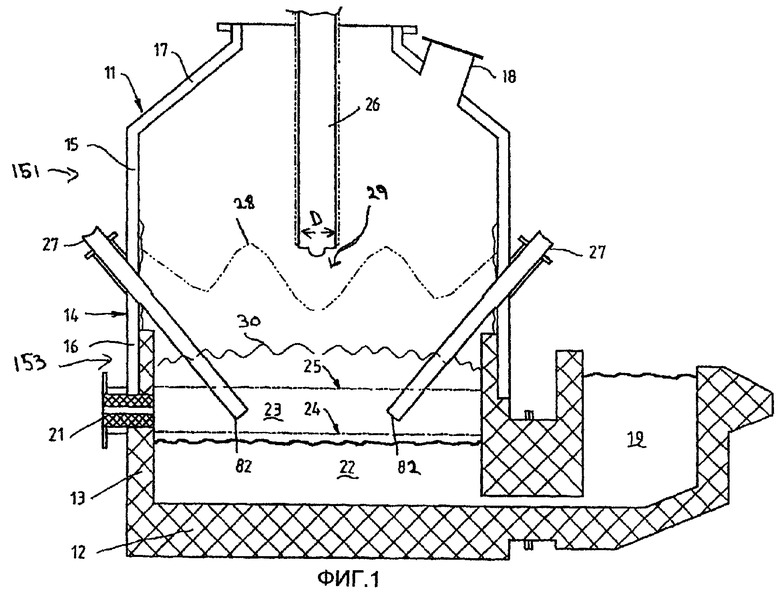

на Фиг.1 - вертикальный разрез, на котором схематически показаны предпочтительный вариант выполнения способа и устройство для его осуществления согласно настоящему изобретению;

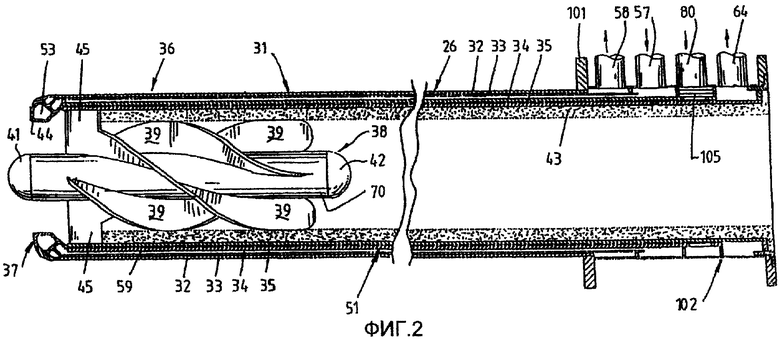

на Фиг.2 - продольный разрез фурмы для подачи горячего воздуха, показанной на Фиг.1;

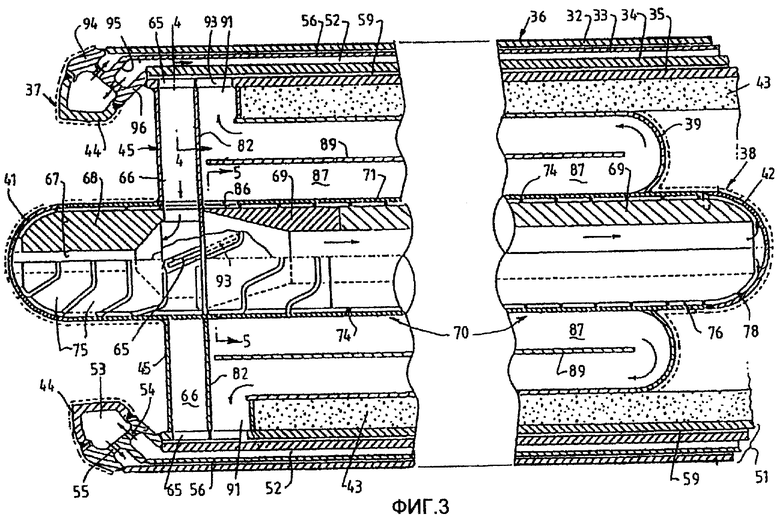

на Фиг.3 - продольный разрез переднего конца фурмы в увеличенном масштабе;

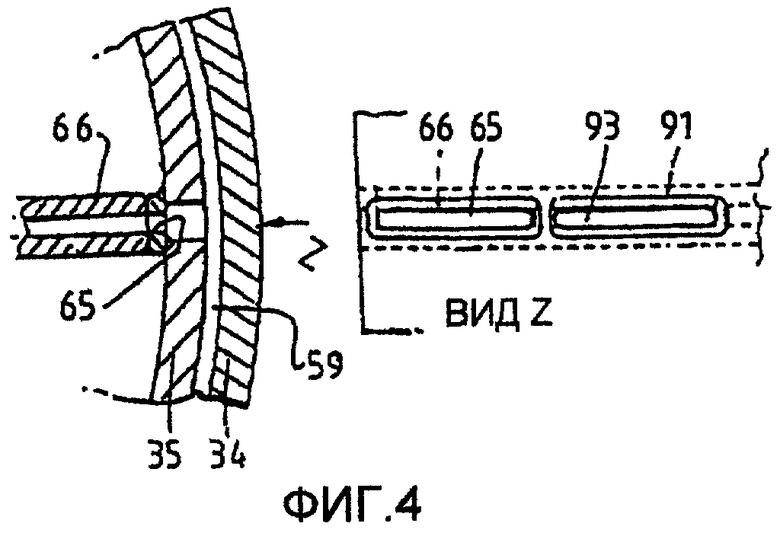

на Фиг.4 - поперечное сечение 4-4 на Фиг.3;

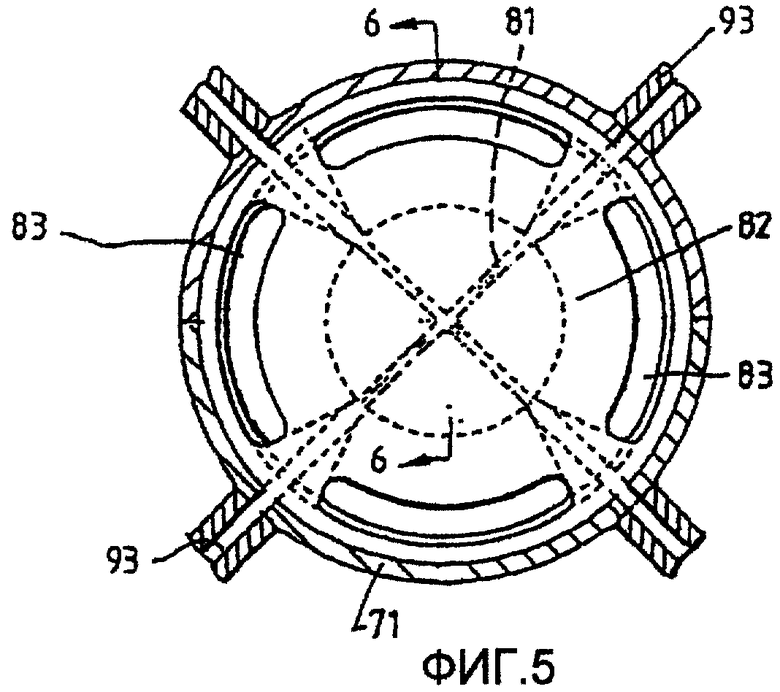

на Фиг.5 - поперечное сечение 5-5 на Фиг.3;

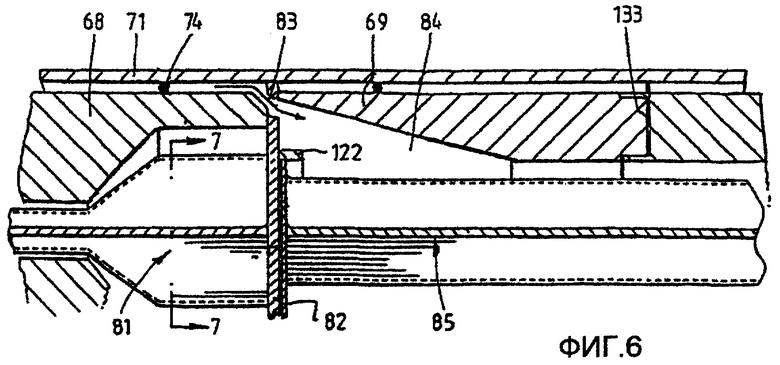

на Фиг.6 - поперечное сечение 6-6 на Фиг.5;

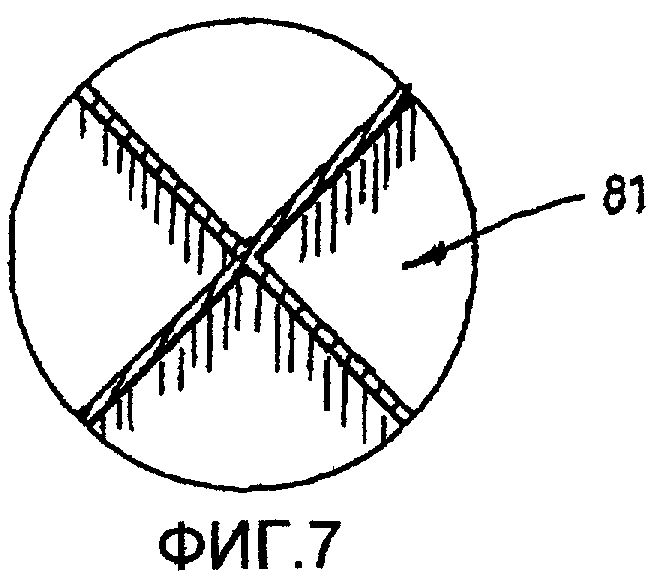

на Фиг.7 - поперечное сечение 7-7 на Фиг.6;

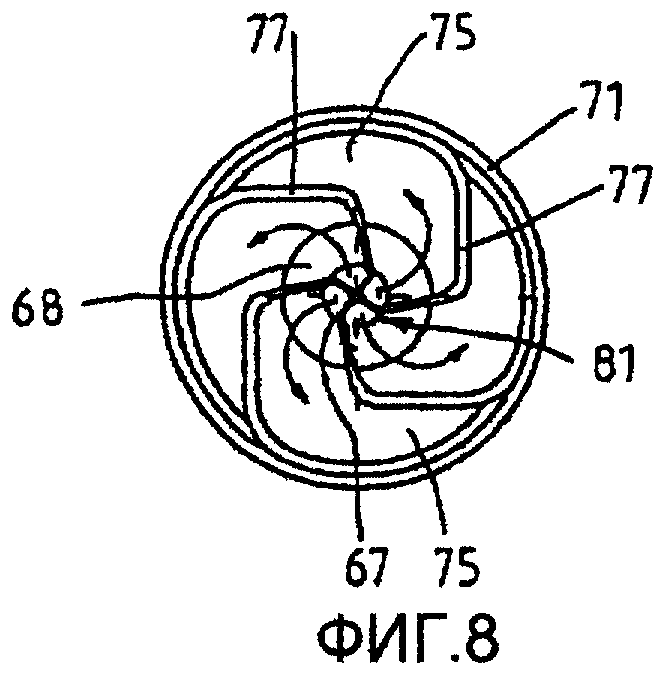

на Фиг.8 - каналы для воды, выполненные в передней части центрального корпуса, расположенные в переднем конце фурмы;

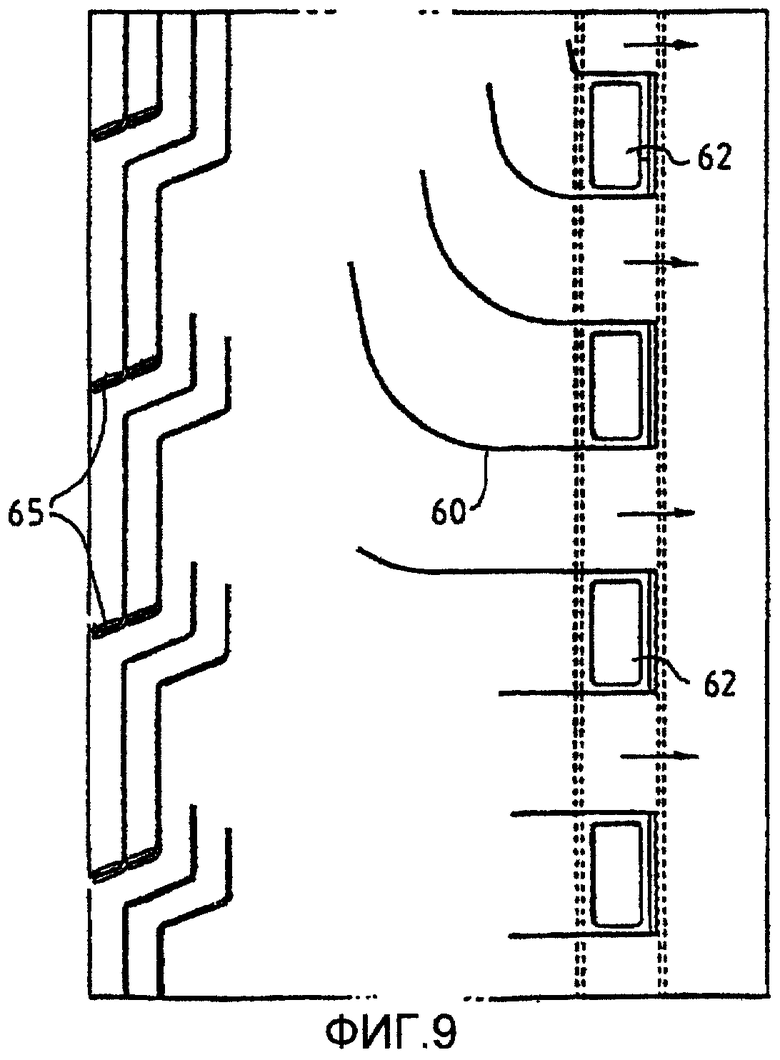

на Фиг.9 - вариант исполнения, в котором предусмотрены каналы ("галерея") для подачи и возврата водяных потоков в центральном корпусе и четыре лопасти для образования вихревых потоков в передней части фурмы;

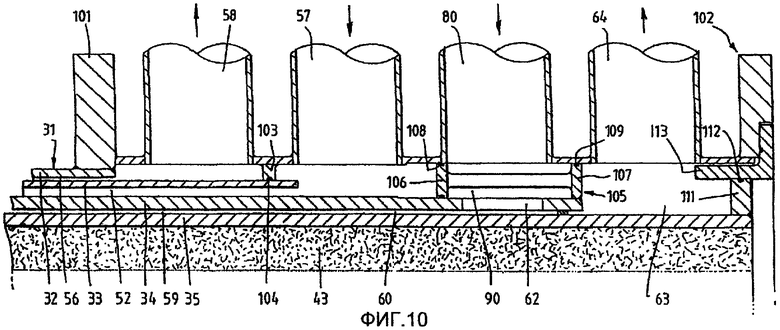

на Фиг.10 - разрез задней части фурмы в увеличенном масштабе.

Последующее описание относится к способу плавки железной руды для производства расплавленного железа, при этом следует иметь ввиду, что настоящее изобретение не ограничено этим применением, а может быть использовано при переработке любых подходящих железосодержащих руд и/или концентратов, включая частично восстановленные железные руды и вторичное сырье.

Устройство для осуществления способа прямой выплавки, показанное на Фиг.1, включает в себя металлургический сосуд, в общем обозначенный поз.11. Сосуд 11 содержит горн или под, который включает в себя основание 12 и боковые стороны 13, выполненные из огнеупорного кирпича; боковые стенки 14, образующие в общем цилиндрический барабан, который направлен вверх от боковых сторон 13 горна и который включает в себя верхнюю часть 151 барабана, выполненную из панелей с водяным охлаждением, и нижнюю часть 153 барабана, выполненную из панелей с водяным охлаждением, имеющих внутреннюю футеровку из огнеупорного кирпича; свод 17; выпуск 18 для отходящих газов; передний горн 19 для непрерывного выпуска расплавленного металла; летку 21 для выпуска расплавленного шлака.

Устройство действует следующим образом. Сосуд содержит ванну из железа и шлака, которая в спокойных условиях включает в себя слой 22 расплавленного металла и слой 23 расплавленного шлака, расположенного поверх слоя 22 металла. Под термином «слой металла» здесь следует понимать зону ванны, которая преимущественно занята металлом. Под термином «слой шлака» здесь следует понимать зону ванны, которая преимущественно занята шлаком. Стрелкой 24 указано положение номинально спокойной поверхности слоя 22 металла, а стрелкой 25 указано положение номинально спокойной поверхности слоя 23 шлака (в ванне расплавленного материала). Под термином «спокойная поверхность» здесь понимают поверхность ванны при условии, когда не производят инжектирования газа и материалов в твердой фазе в сосуд.

Сосуд оснащен направленной вниз фурмой 26 инжектирования горячего воздуха для вдувания горячего воздуха в верхнюю область сосуда и дожигания реакционных газов, выходящих из ванны расплавленного материала. Нижний конец фурмы 26 имеет наружный диаметр D. Фурму 26 располагают так, чтобы:

(i) продольная ось фурмы 26 была расположена под углом 20-90° относительно горизонтальной оси, так что угол инжектирования горячего воздуха находится в этих же пределах;

(ii) фурма 26 выступает в сосуд на расстояние, по меньшей мере, равное наружному диаметру D нижнего конца фурмы;

(iii) нижний конец фурмы 26 находился над спокойной поверхностью 25 ванны расплавленного материала на расстоянии, по меньшей мере, равном трем наружным диаметрам D нижнего конца фурмы.

Фурма 26 более подробно описана со ссылками на Фиг.2-10.

Сосуд также оснащен фурмами 27 (показаны две) инжектирования твердых материалов, направленными вниз и внутрь через боковые стенки 14 в ванну расплавленного материала и предназначенными для инжектирования железной руды, твердого углеродсодержащего материала и флюсов, захватываемых газом-носителем с дефицитом кислорода в ванну расплавленного материала. Расположение фурм 27 выбирают так, чтобы их выпускные концы 82 находились над спокойной поверхностью слоя 22 металла. Такое расположение фурм позволяет снизить риск повреждения в результате контакта с расплавленным металлом, а также обеспечивает возможность охлаждения фурм нагнетаемой внутрь охлаждающей водой без значительного риска попадания воды в контакт с расплавленным металлом в сосуде.

На практике железную руду, твердый углеродсодержащий материал (обычно каменный уголь), флюсы (обычно известь и окись магния), захваченные газом-носителем (обычно N2), инжектируют в ванну 15 расплавленного материала через фурмы 27. В момент, когда поток твердого материала и газа-носителя понуждает твердый материал и газ проникать в верхнюю область ванны расплавленного материала, уголь дегазируется (т.е. из него выходят или образуются летучие компоненты), и таким образом возникает или генерируется газ в нижней области ванны. Углерод частично растворяется в металле и частично остается в форме твердого углерода. Железная руда расплавляется до металла, и в результате реакции плавки образуется угарный газ. Газы, подаваемые в нижнюю область ванны и выделяющиеся в результате дегазификации и плавки, приводят к значительному всплыванию расплавленного металла, твердого углерода и шлака (втянутых в нижнюю область ванны вследствие инжектирования твердых материалов и газа) из нижней области ванны, что генерирует движение вверх всплесков, капель и потоков расплавленного металла и шлака, и эти всплески, капли и потоки захватывают шлак, когда они проходят через верхнюю область ванны расплавленного материала. Газовый поток, генерируемый описанным выше инжектированием газа-носителя и реакциями в ванне, составляет, по меньшей мере, 0,4 Нм3/с на 1 м2 спокойной поверхности ванны расплавленного материала (т.е. поверхности 25).

Всплывание расплавленного металла, твердого углерода и шлака вызывает существенное перемешивание ванны расплавленного материала, в результате чего ванна 23 расплавленного материала увеличивается в объеме и занимает поверхность, обозначенную стрелкой 30. Степень перемешивания такова, что в результате в разумных пределах выравнивается температура по всей ванне расплавленного материала, которая обычно составляет 1450-1550°С.

Кроме того, движение вверх всплесков, капель и потоков расплавленного материала, вызванное всплыванием расплавленного металла, твердого углерода и шлака, распространяется в верхнее пространство над ванной расплавленного материала в сосуде и:

(a) образует переходную зону 28, а также

(b) выбрасывает некоторое количество расплавленного материала (преимущественно, шлака) за переходную зону 28 на участки верхней части 151 барабана (боковых стенок 14), которые расположены выше переходной зоны 28, и на свод 17.

Расширившаяся ванна расплавленного материала и переходная зона 28 определяют вспученную ванну.

Помимо сказанного выше на практике горячий воздух при температуре 800-1400°С вдувают со скоростью 200-600 м/с через фурму 26, и он проникает в центральную область переходной зоны 28 и вызывает образование по существу свободного от металла и шлака пространства 29 вокруг конца фурмы 26.

Горячий воздух, направляемый под напором через фурму 26, дожигает реакционные газы СО и Н2 в переходной зоне 28 и в свободном пространстве 29 вокруг конца фурмы 26 и обеспечивает подъем температуры до значений порядка 2000°С или выше в газовом пространстве. Тепло передается поднимающимся и опускающимся всплескам, каплям и потокам расплавленного материала в области инжектирования газа, а затем тепло частично распространяется по всей ванне расплавленного материала.

Свободное пространство 29 важно для достижения высоких уровней дожигания, так как оно позволяет производить захват газов в пространстве над переходной зоной 28 в область расположения конца фурмы 26 и, таким образом, повышает доступность реакционных газов для их дожигания.

Совместное влияние положения фурмы 26, интенсивности газового потока, подаваемого через фурму 26, и перемещение вверх всплесков, капель и потоков расплавленного материала придают форму переходной зоне 28 вокруг нижней области фурмы 26. Эта сформированная область создает частичный барьер для передачи тепла радиационным способом боковым стенкам 14.

Кроме того, поднимающиеся вверх и опускающиеся вниз капли, всплески и потоки материала представляют собой эффективные средства теплопередачи от переходной зоны 28 к ванне расплавленного материала, в результате чего температура переходной зоны 28 в области боковых стенок 14 составляет порядка 1450-1550°С.

Конструкция фурмы 26 инжектирования горячего воздуха изображена на Фиг.2-9. Как показано на этих фигурах, фурма 26 содержит продолговатую трубу-кожух 31, по которой пропускают поток горячего воздуха, который может быть обогащен кислородом. В трубе-кожухе 31 размещена группа из четырех концентричных труб 32, 33, 34, 35 из нержавеющей стали, проходящих к передней концевой части 36 трубы-кожуха, где они соединены с головкой 37. Внутри передней концевой части 36 трубы-кожуха соосно расположен продолговатый корпус 38, который несет группу из четырех лопастей 39, посредством которых создают вихревое движение потока. Центральный корпус 38 имеет продолговатую цилиндрическую форму с утолщенными или сферообразными передним и задним концами 41, 42.

Лопасти 39 расположены в виде лучей четырехлучевой звезды и присоединены передними краями посредством радиально направленных наружу участков 45 лопастей к передней части трубы-кожуха.

Труба-кожух 31 с внутренней стороны футерована по большей части ее длины внутренней огнеупорной футеровкой 43, которая прилегает изнутри к самой внутренней металлической трубе 35 трубы-кожуха и расположена вплоть до передних участков 45 лопастей, причем лопасти 39 плотно прилегают изнутри к огнеупорной футеровке позади за этими передними участками 45.

Головка 37 трубы-кожуха имеет полую кольцевую, головную или концевую часть 44, которая выступает вперед от остальной трубы-кожуха так, чтобы в общем она была расположена заподлицо с внутренней поверхностью огнеупорной футеровки 43, которая определяет эффективное сечение для прохода потока газа по трубе-кожуху. Передний конец центрального корпуса 38 выступает вперед за эту концевую часть 44 так, что передний конец центрального корпуса и концевая часть взаимодействуют друг с другом, образуя кольцевое сопло, из которого вырывается горячий воздух в виде кольцевого расходящегося потока с сильным вращательным или вихревым движением, сообщенным ему лопастями 39.

Согласно настоящему изобретению концевую часть 44 трубы-кожуха, центральный корпус 38 и лопасти 39 охлаждают изнутри потоками охлаждающей воды, образуемыми с помощью проходов для подачи потоков охлаждающей воды, обозначенных в общем поз.51, выполненных в стенке трубы-кожуха. Проходы 51 для потоков воды включают в себя проход 52 для подачи воды, ограниченный кольцевым пространством между трубами 33, 34 трубы-кожуха и предназначенный для подачи охлаждающей воды в полость 53 концевой части 44 трубы-кожуха через отстоящие по окружности друг от друга отверстия 54 в головке 37. Вода возвращается из головки через отстоящие по окружности друг от друга отверстия 55 в кольцевой проход 56 для возвратного потока воды, ограниченный трубами 32 и 33, также образующими часть проходов 51 для потоков воды. Полость 53 головки 37, таким образом, постоянно снабжают охлаждающей водой, чтобы она действовала как внутренний охлаждающий проход. Охлаждающую воду для головки фурмы подают в питающий проход 52 через входной патрубок 57 для подачи воды, расположенный у заднего конца фурмы, а возвратный поток воды выводят из фурмы через выпускной патрубок 58, также расположенный у заднего конца фурмы.

Кольцевое пространство 59 между трубами 34 и 35 трубы-кожуха разделено спирально навитыми полосами разделителя на восемь отдельных спиральных проходов, идущих от заднего конца трубы-кожуха к передней концевой части 36 трубы-кожуха. В четыре из этих проходов независимо подают воду через четыре отстоящие по окружности друг от друга впускные отверстия 62 для воды, предназначенные для подачи независимых потоков воды для охлаждения лопастей 39 и центрального корпуса 38. Другие четыре прохода служат каналами для обратных потоков воды, которые присоединены к общему кольцевому каналу возвратного коллектора 63 и к одному выпускному патрубку 64 для воды.

Лопасти 39 имеют полую конструкцию, причем полости разделены с образованием входа и выхода для потоков воды к/от центрального корпуса 38, который также оснащен проходами для потоков воды для внутреннего водяного охлаждения. Передние концевые участки 45 лопастей 39 присоединены к переднему концу самой внутренней трубы 35 трубы-кожуха по контуру четырех пазов 65 для впуска воды, по которым вода протекает от четырех отдельно снабжаемых водяных впускных проходов для потоков, направленных радиально внутрь впускных проходов 66 в передних участках лопастей. Охлаждающая вода затем проходит в передний конец центрального корпуса 38.

Центральный корпус 38 состоит из передней и задней внутренних частей 68, 69, размещенных внутри оболочки 70, образованной из основной цилиндрической части 71 и полусферообразных передней и задней частей 41, 42, снабженных твердым покрытием для обеспечения устойчивости к истиранию огнеупорным песком или другими сыпучими материалами, которые несет поток горячего газа. Зазор 74 между внутренними частями 68, 69 и наружной оболочкой центрального корпуса разделен на две группы периферийных проходов 75, 76 для водяных потоков посредством разделительных стенок 77, 78, выполненных на наружных периферийных поверхностях внутренних частей 68, 69 центрального корпуса. Передняя группа периферийных каналов 75 для водяных потоков выполнена для того, чтобы развертывать веером в направлении от переднего конца центрального корпуса, как показано на Фиг.8, и назад вокруг корпуса. Вставка 81 для направления потока расположена по центру во внутреннем корпусе 68 так, чтобы она проходила через проход 67 для водяного потока и делила этот проход на четыре отстоящие по окружности друг от друга прохода для водяных потоков, которые независимо получают поступающие потоки воды через впускные проходы 66 для воды в передних участках лопастей, таким образом поддерживая четыре независимых водяных входных потока к переднему концу центрального корпуса. Эти отдельные потоки воды сообщены с четырьмя передними периферийными каналами 75 для водяных потоков, по которым водяные потоки протекают назад вокруг переднего конца центрального корпуса.

Перегородкой 82 впускные проходы 66, 67 для воды в передних участках лопастей и центральном корпусе отделены от проходов для потоков воды в задних частях лопастей и центрального корпуса. Вода, протекающая назад через передние периферийные каналы 75, проходит через проемы 83 в этой перегородке, расположенные между впускными проходами 66 так, чтобы протекать назад в центральный проход 84 в задней части 69 центрального корпуса. Этот проход также разделен на четыре отдельных канала с помощью центральной направляющей 85 потока для продолжения четырех отдельных потоков воды к заднему концу центрального корпуса. Задние периферийные каналы 76 для потоков также выполнены в виде группы из четырех каналов, расположенных таким же образом по отношению к обходным каналам 75 у переднего конца центрального корпуса так, чтобы получать четыре отдельных потока воды у заднего конца корпуса и для приема их обратно вокруг периферии корпуса назад к четырем отстоящим по окружности друг от друга выпускным проемам 86 в оболочке, по которым потоки воды протекают через возвратные проходы 87 в лопастях.

Полые лопасти разделены внутри продольными перегородками 89 так, что каналы для охлаждающей воды проходят от внутренних передних концов лопастей назад к задним концам лопастей, затем наружу и вперед вдоль наружных продольных краев лопастей к радиально направленным выпускным проходам 91 для воды в передних участках 42 лопастей, которые сообщены посредством выпускных пазов 93 с четырьмя отстоящими по окружности возвратными каналами, идущими назад сквозь стенку трубы-кожуха к общему выпускному патрубку 64 у заднего конца трубы-кожуха. Перегородкой 82 разделены впускные и выпускные проходы 66, 91 в лопастях, и впускные и выпускные пазы 65, 93 для потоков воды для каждой лопасти выполнены в переднем конце внутренней трубы 35 трубы-кожуха под углом к продольному направлению для того, чтобы пазы соответствовали углу наклона спирали лопастей, как показано на Фиг.3.

Передние концы четырех концентричных труб 32, 33, 34, 35 трубы-кожуха приваривают к трем фланцам 94, 95, 96 головки 37 так, чтобы они были жестко соединены в прочную конструкцию у переднего конца фурмы. Задние концы труб трубы-кожуха могут перемещаться в продольном направлении друг относительно друга, чтобы обеспечить возможность различного теплового расширения во время работы фурмы. Как особенно отчетливо показано на Фиг.10, задний конец трубы 32 трубы-кожуха оснащен выступающим фланцем 101, к которому приварена непрерывная конструкция 102, несущая различные впускные и выпускные патрубки 57, 58, 62, 64 для воды. Конструкция 102 включает в себя внутренний кольцевой фланец 103, снабженный уплотнительным О-образным кольцом 104, служащий опорой скольжения для заднего конца трубы 33 трубы-кожуха, таким образом обеспечивая возможность для трубы 33 трубы-кожуха расширяться и сжиматься в продольном направлении независимо от наружной трубы 32 трубы-кожуха. Конструкция 105, приваренная к заднему концу трубы 34 трубы-кожуха, включает в себя кольцевые фланцы 106, 107, снабженные уплотнительными О-образными кольцами 108, 109, которые образуют опоры скольжения для заднего конца трубы 34 трубы-кожуха в наружной конструкции 102, прикрепленной к заднему концу трубы 32 трубы-кожуха, так что труба 34 трубы-кожуха также может расширяться и сжиматься независимо от трубы 32 трубы-кожуха. Задний конец самой внутренней трубы 35 трубы-кожуха снабжен выступающим фланцем 111, оснащенным уплотнительным О-образным кольцом 112, которое сопряжено с кольцом 113, посаженным в наружную конструкцию 102 так, чтобы также образовывать опору скольжения для самой внутренней трубы трубы-кожуха, обеспечивая возможность независимого продольного расширения и сжатия.

Предусмотрена также возможность теплового расширения лопастей 39 для направления потоков и внутреннего центрального корпуса 38. Лопасти 39 присоединены к трубе-кожуху и к внутреннему центральному корпусу только их передними участками и, в частности, в местах, где проходят впускные и выпускные потоки воды у внутренних и наружных частей передних участков лопастей. Основные части лопастей просто расположены между огнеупорной футеровкой 43 трубы-кожуха и оболочкой центрального корпуса 38 и могут свободно расширяться в продольном направлении. Разделитель 85 потока воды в задней секции внутреннего корпуса содержит круглую переднюю торцевую пластину, которая скользит в проточенной поверхности трубчатой втулки 122 перегородки 82 так, чтобы обеспечить возможность передним и задним частям центрального корпуса перемещаться отдельно под воздействием теплового расширения, в то же время сохраняя герметичность отделенных проходов для воды. Соединение 133, рассчитанное на тепловое расширение, предусмотрено для восприятия теплового расширения между передним и задним концами центрального корпуса.

Для дополнительного обеспечения возможности теплового расширения лопастям 39 может быть придана такая форма, чтобы они не были направлены строго радиально наружу между оболочкой центрального корпуса и огнеупорной футеровкой трубы-кожуха, если рассматривать поперечное сечение, а были слегка смещены под углом к строго радиальному направлению, когда трубы фурмы и центрального корпуса находятся в холодном состоянии. Последующее расширение труб трубы-кожуха во время работы фурмы позволяет лопастям при расширении занимать действительно радиальное направление, в то же время поддерживая правильный контакт с футеровкой трубы-кожуха и центральным корпусом, в то же время исключая возникновение радиальных нагрузок на лопасти из-за теплового расширения.

Во время работы проиллюстрированной фурмы для инжектирования горячего воздуха к четырем вихревым лопастям 39 подают независимые потоки охлаждающей воды, чтобы не нарушалась эффективность системы охлаждения из-за различного действия потоков воды. Независимые потоки охлаждающей воды также подают к переднему и заднему концам центрального корпуса 38, чтобы исключить возможность появления горячих мест из-за недостатка воды, что могло бы происходить из-за возможных преимущественных эффектов потока. Это особенно важно для охлаждения переднего конца 41 центрального корпуса, который подвержен воздействию чрезвычайно высоких температур в сосуде для выплавки.

Трубы трубы-кожуха могут расширяться и сжиматься независимо в продольном направлении под воздействием теплового расширения и сжатия, и лопасти, и части центрального корпуса также могут расширяться и сжиматься без ухудшения структурной целостности фурмы или поддержания различных независимых потоков охлаждающей воды.

Была доказана работоспособность изображенной на фигурах фурмы 26 при экстремальных тепловых условиях в сосуде для прямой выплавки, в котором расплавленное железо вырабатывают согласно способу HIsmelt. Обычно расход охлаждающей воды, пропускаемой через четыре вихревые лопасти и центральный корпус, составляет около 90 м3/ч, а расход воды, пропускаемой через наружный корпус и головку фурмы, составляет около 400 м3/ч. Общий расход воды может, следовательно, составлять порядка 490 м3/ч при максимальном рабочем давлении порядка 1500 кПа.

Следует иметь ввиду, что изобретение ни коим образом не ограничено деталями описанного способа и проиллюстрированной конструкции, и что множество модификаций и вариантов исполнений подпадает под объем и сущность изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2276691C2 |

| Способ герметизации и ремонта огнеупорного сливного отверстия | 2015 |

|

RU2699341C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2265062C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431681C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2011 |

|

RU2591925C2 |

| Способ и устройство удаления закупорки в фурме | 2016 |

|

RU2678548C1 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431680C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162108C2 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКТИРОВАНИЯ ГАЗА В РЕЗЕРВУАР | 2005 |

|

RU2413149C2 |

Изобретение относится к производству черного металла из железосодержащего материала. Инжектирование предварительно нагретого воздуха производят вниз в сосуд под углом 20-90° относительно горизонтальной оси при температуре 800-1400°С и со скоростью 200-600 м/с через, по меньшей мере, одну фурму. Это понуждает расплавленный материал во вспученной ванне в области нижнего конца фурмы отходить от фурмы и образовывать «свободное» пространство вокруг нижнего конца фурмы. В «свободном пространстве» концентрация расплавленного материала ниже концентрации расплавленного материала во вспученной ванне. Фурму располагают так, чтобы фурма выступала в сосуд на расстояние, по меньшей мере, равное наружному диаметру нижнего конца фурмы, нижний конец фурмы был расположен над спокойной поверхностью ванны расплавленного материала на расстоянии, которое, по меньшей мере, в три раза больше наружного диаметра нижнего конца фурмы. Изобретение позволит обеспечить дожигание реакционных газов и последующую передачу тепла обратно ванне расплавленного металла без значительных затрат, исключив переокисление значительного количества расплавленного металла. 2 н. и 15 з.п. ф-лы, 10 ил.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 5489325 A, 06.02.1996 | |||

| RU 97118430 А, 20.08.1999. | |||

Авторы

Даты

2005-06-20—Публикация

2001-03-02—Подача