Настоящее изобретение относится к способу получения металлов и металлических сплавов, в частности, но не исключительно, железа и железных сплавов из оксидов металлов, например руд или частично восстановленных руд в металлургическом реакторе, содержащем ванну расплава.

Известный способ получения расплава железа из железной руды описан как "Hismelt Process" и основан на образовании ванны расплава железа и шлака в реакторе восстановительной плавки, который содержит:

i) донные фурмы для инжектирования твердого углеродсодержащего материала и несущего газа в ванну расплава:

ii) верхние фурмы для инжектирования железной руды, которая может быть предварительно подогретой и/или частично восстановленной железной рудой, в ванну расплава сверху над поверхностью ванны расплава; и

iii) верхние фурмы для инжектирования воздуха в пространство над поверхностью ванны расплава для дожигания реакционных газов, как, например, CO и H2, выделяющихся из ванны расплава.

Согласно способу под названием "Hismelt Process" углеродсодержащий материал действует как восстановитель и как источник энергии.

Важнейшим признаком Hismelt Process является образование переходной зоны в газовом пространстве над поверхностью ванны расплава, в которой поднимаются и затем опускаются капли или всплески расплава металла и шлака, которые смешиваются с реакционными газами из ванны расплава, верхняя продувка горячим воздухом и реакционными газами после их дожигания. Задачей переходной зоны является способствование передаче ванне расплава тепла, выделяющегося при дожигании реакционных газов из ванны расплава. Согласно способу "Hismelt Process" переходная зона образуется за счет энергичного донного инжектирования углеродсодержащего материала и несущего газа в ванну расплава, в результате которого капли и всплески расплава металла выбрасываются из ванны расплава.

Последняя разработка "Hismelt Process" описана в патенте Австралии 48938/93, озаглавленном "A Metod for Intensifying the Reactions in Metallurgical Reaction Vessels", на имя Technological Resources Pty Limited. Австралийская заявка на патент защищена с приоритетом от 16 октября 1992 патентом Германии 4234974.

В австралийском патенте отмечается, что улучшение эффективности теплопередачи Hismelt Process может быть обеспечено путем регулирования донной инжекции углеродсодержащего материала и несущего газа таким образом, чтобы переходная зона определялась "фонтаном" всплесков и капель расплава железа и шлака. В абзаце, переходящем со страницы 5 на страницу 6 описания австралийского патента, указано, что:

"Изобретение также основано на том, что реакции в металлургических реакторах ускоряются, если фракции расплава инжектируются из ванны в виде фонтана посредством газа, вводимого через под, и эти фракции расплава перемещаются в газовом пространстве в форме капель, всплесков и больших частиц расплава по баллистическим траекториям, которые заканчиваются только тогда, когда фракции расплава сталкиваются со стенкой реактора или с самим расплавом, или сталкиваются с другими фракциями расплава, или втягиваются окислительными газами, продуваемыми через ванну в виде свободных струй".

Задачей настоящего изобретения является создание альтернативного способа образования фонтаноподобной переходной зоны.

Согласно настоящему изобретению предусмотрен способ получения металлов и металлических сплавов из окислов металлов в металлургическом реакторе с ванной расплава, при этом ванна расплава содержит слой металла и шлаковый слой на слое металла, включающий этапы:

i) инжектирование несущего газа и твердого углеродсодержащего материала, и/или окислов металлов, и/или другого твердого материала в ванну расплава через участок боковой стороны реактора, который контактирует с ванной расплава, и/или над ванной расплава таким образом, чтобы несущий газ и твердый углеродсодержащий материал, и/или окислы металла, и/или другой твердый материал обеспечивали выбрасывание расплава металла в пространство над поверхностью ванны расплава с образованием переходной зоны; и

ii) инжектирование кислородсодержащего газа в пространство над поверхностью ванны расплава для дожигания реакционных газов, выделяющихся из ванны расплава, в переходной зоне.

Под термином "переходная зона" в настоящем описании понимают зону над ванной расплава, в которой поднимаются и затем опускаются капли и всплески расплава металла.

Настоящее изобретение основано на том, что можно без потерь в производительности и с преимуществами при конструировании образовать переходную зону Hismelt Process путем инжектирования несущего газа и углеродсодержащего материала, и/или окислов металлов, и/или другого твердого материала в ванну расплава через участок боковой стенки металлургического реактора, который контактирует с ванной расплава, и/или над поверхностью ванны расплава.

Как следствие этого, настоящее изобретение обеспечивает возможность исключения применения донной инжекции углеродсодержащего материала и несущего газа для образования переходной зоны, а также трудности при конструировании, связанные с такой донной инжекцией. Одной из трудностей при конструировании является то, что применение донных фурм делает невозможным установку металлургического реактора с возможностью вращения вокруг оси таким образом, чтобы донные фурмы не заливались расплавом металла при повороте вниз. Кроме того, при исключении донных фурм можно обеспечить немного более простую, более прочную конструкцию днища печи.

Настоящее изобретение также основано на том, что в ситуации, когда этап (i) включает инжектирование углеродсодержащего материала, инжектирование через фурмы так, как это предложено, является эффективным средством для достижения желаемой цели, заключающейся в гарантировании того, чтобы углеродсодержащий материал пронизывал ванну расплава, в особенности, металлический слой ванны расплава.

Предпочтительнее, чтобы этап (i) включал инжектирование несущего газа и углеродсодержащего материала, и/или окислов металлов, и/или другого твердого материала через боковой участок реактора или сверху над поверхностью ванны расплава с достаточным импульсом силы для пронизывания ванны расплава и обеспечивал выбрасывание расплава металла в пространство над поверхностью ванны расплава для образования переходной зоны.

Также предпочтительнее, чтобы этап (i) включал инжектирование несущего газа и углеродсодержащего материала, и/или окислов металлов, и/или другого твердого материала, которое должно обеспечивать выбрасывание расплава металла в пространство над поверхностью ванны расплава в виде фонтана.

Углеродсодержащим материалом может быть любой углеродсодержащий материал в твердой, жидкой или газообразной форме.

Окислы металлов могут быть в любой подходящей форме. Например, окислы металлов могут быть в виде руд и/или частично восстановленных руд. Степень предварительного восстановления руд может изменяться от относительно низкой (например, до FeO) до относительно высокой (металлизации 70-90%).

Окислы металлов могут быть предварительно подогреты.

Другим твердым материалом может быть любой подходящий материал, такой как, например, флюсы или шлакообразующие реагенты.

Несущим газом может быть любой подходящий несущий газ. Предпочтительнее, чтобы несущим газом был газ, не содержащий кислород. Предпочтительнее, чтобы несущий газ содержал азот.

Несущий газ может включать отработанный технологический газ, выпускаемый из реактора, который, например, использовался для частичного восстановления окислов металлов, которые затем передаются в реактор.

Кислородсодержащим газом может быть любой подходящий газ, как, например, но не только, воздух или обогащенный кислородом воздух.

Предпочтительнее, чтобы кислородсодержащим газом был воздух. Особенно предпочтительно, чтобы воздух был подогретым.

Согласно настоящему изобретению также предусмотрено устройство дли получения металлов и металлических сплавов из окислов металлов, содержащее:

i) металлургическую емкость для помещения в нее ванны расплава, при этом металлургическая емкость имеет основание, боковую стенку, свод и выпускной газоход;

ii) первую фурму для инжектирования кислородсодержащего газа в пространстве реактора над ванной расплава; и

iii) вторую фурму над ванной расплава или в участке боковой стенки реактора, который контактирует с ванной расплава, для инжектирования несущего газа и твердого углеродсодержащего материала, и/или окислов металлов, и/или другого твердого материала в ванну расплава, которое должно обеспечить выбрасывание расплава металла в пространство над поверхностью ванны расплава с образованием переходной зоны.

Под термином "фурма" в настоящем описании следует понимать любые средства для инжектирования твердых частиц и/или газов в металлургический реактор.

Выпускной конец второй фурмы может быть расположен над поверхностью ванны расплава или может быть погружен в ванну расплава.

Особенно предпочтительно, чтобы вторая фурма была расположена таким образом, чтобы направлять несущий газ и углеродсодержащий материал, и/или окислы металлов, и/или любой другой твердый материал в ванну расплава таким образом, чтобы несущий газ и углеродсодержащий материал, и/или окислы металлов, и/или любой другой твердый материал обеспечивали выбрасывание расплавленного металла и шлака ванны расплава из последней в виде фонтана.

Фурмы могут иметь любую подходящую конфигурацию.

Предпочтительнее, но не является необходимым, чтобы фурмы были водоохлажденными.

Далее изобретение будет описано на примерах выполнения со ссылкой на приложенные чертежи, на которых:

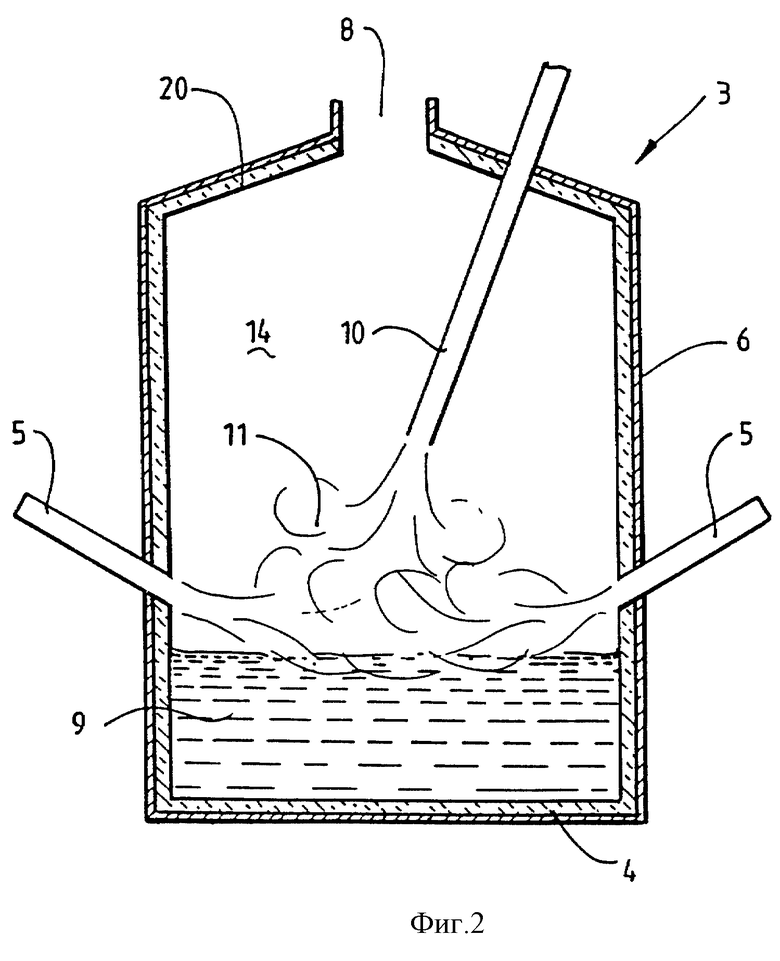

на фиг. 1 показан вертикальный разрез металлургического реактора согласно изобретению в первом варианте выполнения для осуществления способа в соответствии с изобретением; и

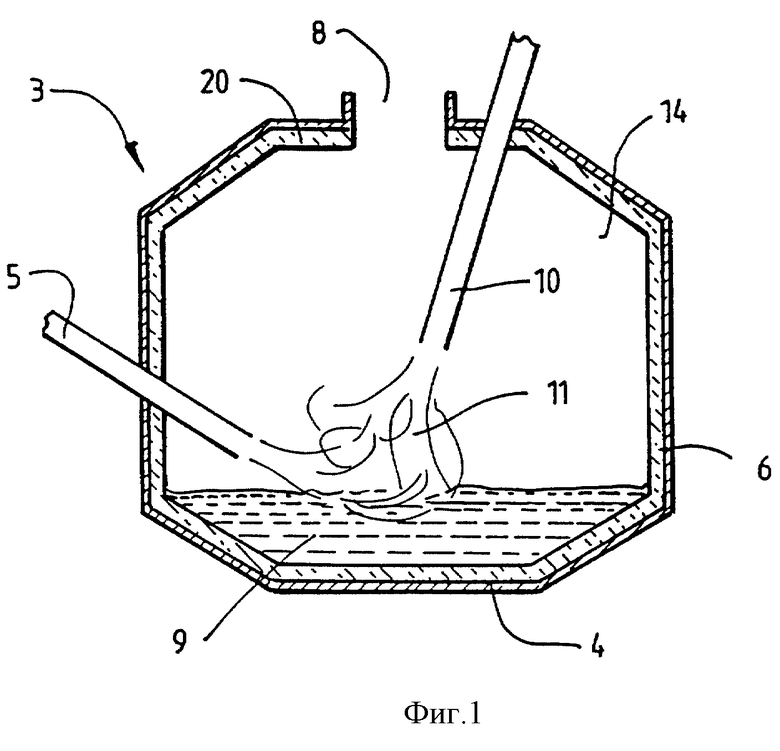

фиг. 2 - вертикальный разрез металлургического реактора согласно изобретению во втором варианте выполнения для осуществления способа в соответствии с изобретением.

Последующее описание связано с плавкой железной руды для получения расплава железа, причем изобретение не ограничивается этим применением и может использоваться для любых металлических руд и/или концентратов.

На чертежах в упрощенном схематическом виде изображены два варианта из большого разнообразия устройства для плавки железной руды согласно изобретению.

В соответствии с чертежами каждое устройство содержит металлургический реактор 3, имеющий металлический кожух и футеровку из огнеупорного материала, подходящий для размещения ванны 9 расплава железа и шлака. Каждый реактор содержит днище 4, цилиндрическую боковую стенку 6, свод 20 и выпускной газоход 8.

Устройство на фиг. 1 содержит одну фурму 5 в боковой стенке 6 реактора 3, которая проходит в реактор 3 до положения, в котором при использовании открытый конец фурмы 5 находится на близком расстоянии над поверхностью ванны расплава 9. Устройство на фиг. 2 содержит две диаметрально противолежащие фурмы 5, размещенные в цилиндрической боковой стенке 6 реактора 3. В этом варианте открытые концы фурм 5, по существу, выполнены заподлицо с внутренней поверхностью боковой стенки 6. Как и в варианте, изображенном на фиг. 1, открытые концы фурм находятся на близком расстоянии над поверхностью ванны расплава 9. Следует отметишь, что это не является существенным признаком настоящего изобретения, и открытые концы могут быть погружены в ванну расплава 9.

В обоих вариантах фурмы 5 наклонены под углом вниз к поверхности ванны расплава 9.

Кроме этого, в соответствии с чертежами каждое устройство дополнительно содержит фурму 10, проходящую, как правило, вертикально в реактор 3 через свод 20.

В соответствии с вариантом способа настоящего изобретения рабочие условия выбраны таким образом, чтобы уголь и железная руда захватывались, находясь во взвешенном состоянии в подходящем несущем газе, например, азоте, и инжектировались через фурму(ы) 5 в ванну расплава 9, содержащую расплав железа и шлака, с достаточным импульсом силы для пронизывания ванны расплава 9 и обеспечения выбрасывания всплесков и капель расплава железа и шлака вверх от поверхности ванны расплава 9 в виде фонтана для образования переходной зоны 11 в полости 14 реактора 3 над поверхностью ванны расплава.

Кроме того, в реактор 3 через верхнюю фурму 10 инжектируется кислородсодержащий газ, как, например, горячий воздух или обогащенный кислородом воздух для дожигания реакционных газов, например CO и H2, которые выделяются из ванны расплава 9 в полость 14 и которые в противном случае должны выпускаться из реактора 4 через выпускной газоход 8.

Существует множество факторов, которые влияют на образование переходной зоны 11, включающие, например:

i) диаметр фурм(ы) 5;

ii) положение (включая наклон) фурм(ы) 5 относительно поверхности ванны расплава 9;

iii) импульс силы потока угля / руды / несущего газа / другого твердого материала, инжектируемого через фурму(ы) 5; и

iv) количество фурм 5 и размер реактора 3.

Что касается пункта (ii) в контексте предпочтительного варианта, изображенного на фигурах 1 и 2, то фурма(ы) 5 может быть расположена в боковой стенке 6 реактора 3 в любом положении над или под стандартной поверхностью ванны расплава 9 при условии, что угол инжектирования и другие отмеченные выше факторы таковы, что инжектированный фурмой(ами) 5 поток(и) угля /руды/ несущего газа могут пронизывать ванну расплава 9 так, как это необходимо для обеспечения выбрасывания всплесков и капель расплавленного железа и шлака из ванны расплава 9 в виде фонтана с образованием переходной зоны 11. Одной из подходящих стандартных поверхностей может быть уровень спокойной ванны расплава 9, т.е. уровень ванны расплава перед инжектированием материалов в реактор 3.

Что касается пункта (iii), то импульс силы потока угля /руды/ несущего газа, инжектируемого через фурму (ы) 5, зависит от множества факторов, включая, но не ограничиваясь ими, скорость потока, нагрузку твердых частиц в потоке и необходимый размер переходной зоны 11.

В любой заданной ситуации оптимальный набор рабочих условий может быть определен с учетом упомянутых выше (или других относящихся к ним) факторов.

Как уже упомянулось выше, способ и устройство согласно изобретению позволяют упростить технологию, связанную с процессом плавки в ванне, в котором обеспечивается дожигание в газовом пространстве над ванной расплава, как например, в способе, "Hismelt Process".

Кроме того, заявитель надеется, что способ и устройство согласно изобретению обеспечивают возможность использования фурм 5 с относительно широким диапазоном диаметров, что должно обеспечить дополнительное преимущество, заключающееся в уменьшении до минимума опасности забивания фурмы и обеспечения возможности инжектирования угля и/или руды с более широким диапазоном размеров частиц через фурмы 5.

В описанных выше способе и устройстве может быть осуществлено множество модификаций с учетом приведенных чертежей и в пределах раскрытия изобретения.

Несмотря на то, что описанные выше варианты включают цилиндрический реактор 3, на основе примеров понятно, что настоящее изобретение не ограничивается этой формой и может быть представлено любой подходящей формой герметизированного и негерметизированного реактора.

Более того, хотя предпочтительные варианты основаны на использовании угля /руды/ несущего газа для обеспечения достаточного импульса силы, изобретение не ограничивается этим и охватывает раздельное использование угля и руды с подходящим несущим газом.

Далее, как было указано выше, хотя фурмы 5 в предпочтительных вариантах расположены таким образом, что открытые концы фурм 5 находятся над поверхностью ванны расплава, изобретение не ограничивается этим и включает в себя такое расположение, при котором открытые концы фурм 5 погружены в ванну расплава 9.

Далее, хотя фурмы 5 в предпочтительных вариантах расположены в боковых сторонах 6 реактора 3, под изобретение подпадает расположение, при котором фурмы 5 проходят в реактор через свод 20.

Наконец, хотя фурма 10 для инжектирования кислородсодержащего газа, изображенная на чертежах, проходит через свод 20 с обычной вертикальной ориентацией, изобретение не ограничивается этим, и фурма 10 может быть расположена в любом месте для эффективного дожигания реакционных газов, выделяющихся из ванны расплава 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ОКИСЛОВ МЕТАЛЛОВ В РЕАКТОРЕ И РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1991 |

|

RU2094471C1 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКТИРОВАНИЯ ГАЗА В РЕЗЕРВУАР | 2005 |

|

RU2413149C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2199591C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431681C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431682C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2011 |

|

RU2591925C2 |

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2276691C2 |

| СПОСОБ ПРЯМОЙ ВЫПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2254375C2 |

| УСТАНОВКА ДЛЯ ПРЯМОЙ ВЫПЛАВКИ | 2007 |

|

RU2431680C2 |

Изобретение относится к металлургии, в частности к способам получения металлов и металлических сплавов из руд или частично восстановленных руд в металлургическом реакторе. Способ включает создание ванны расплава, содержащей металл и шлак, инжектирование несущего газа и твердого углеродсодержащего материала, и/или окислов металла, и/или другого твердого материала через участок в боковой стенке реактора, контактирующий с ванной расплава, и/или сверху над ванной расплава. Инжектирование несущего газа и твердого углеродсодержащего материала обеспечивает выбрасывание частиц расплава металла и шлака в пространство над ванной расплава для образования переходной зоны. Инжектирование кислородсодержащего газа в пространство над ванной расплава для дожигания реакционных газов. Устройство содержит металлургический реактор для ванны расплава с днищем, боковые стенки, газоход и две фурмы. Первая фурма для инжектирования кислородсодержащего газа установлена в пространство над ванной расплава. Вторая фурма расположена в участке боковой стенки реактора и предназначена для инжектирования несущего газа и твердого углеродсодержащего материала, и/или окислов металлов, и/или другого твердого материала в пространство над ванной расплава для образования переходной зоны. Изобретение направлено на создание над ванной расплава переходной зоны, в которой поднимаются и опускаются частицы металла и шлака. 2 с. и 14 з.п. ф-лы, 2 ил.

| Устройство для геофизического исследования скважин в процессе бурения | 1973 |

|

SU446860A1 |

| Способ получения железа из руд | 1984 |

|

SU1304749A3 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2105069C1 |

| DE 4234974 А1, 21.04.1994 | |||

| Автоматическое устройство для регулирования питания паровых котлов | 1948 |

|

SU84288A1 |

| Трехкаскадный транзисторный ключевой усилитель | 1973 |

|

SU534020A1 |

| 1971 |

|

SU418627A1 | |

| ЛИНЕЙНО-ИМПУЛЬСНЫЙ СТАБИЛИЗАТОР НАПРЯЖЕНИЯ | 1972 |

|

SU419868A1 |

Авторы

Даты

2001-01-20—Публикация

1996-04-04—Подача