Настоящее изобретение относится к способу и устройству, предназначенным для производства расплавленного металла (этот термин включает в себя также металлические сплавы), в частности, хотя и не исключительно, железа, из железосодержащего материала, такого как руда, частично восстановленная руда и металлосодержащие отходы.

Настоящее изобретение относится, в частности, к способу прямой выплавки в ванне расплавленного металла и к устройству, предназначенному для производства расплавленного металла из железосодержащего материала.

Одним из известных способов прямой выплавки в ванне расплавленного металла, предназначенных для получения расплавленного черного металла, является процесс DIOS (Direct Iron Ore Smelting - прямая выплавка из железной руды). Процесс DIOS включает в себя стадию предварительного восстановления и плавильно-восстановительную стадию. В ходе процесса DIOS руду (крупностью менее 8 мм) подвергают предварительному нагреву (750°С) и предварительному восстановлению (от 10 до 30%) в кипящем (псевдоожиженном) слое с использованием отходящего газа плавильно-восстановительного сосуда, который содержит расплавленную ванну металла и шлака, причем шлак образует толстый слой на поверхности металла. В ходе стадии предварительного восстановления процесса происходит разделение мелкой (-3 мм) и крупной (-8 мм) фракций руды. Уголь и предварительно нагретую и предварительно восстановленную руду (по двум линиям подачи) непрерывно подают в плавильно-восстановительную печь через верх печи. Руда растворяется и образует FeO в толстом слое шлака, а уголь разлагается в слое шлака на полукокс и летучие компоненты. Через фурму специальной конструкции вдувают кислород, который улучшает вторичное горение во вспененном шлаке. Струи кислорода сжигают моноокись углерода, образующуюся в ходе плавильно-восстановительных реакций, генерируя таким образом тепло, которое передается расплавленному шлаку. Восстановление FeO происходит на поверхностях раздела шлак/металл и шлак/полукокс. Перемешивающий газ, поступающий в ванну горячего металла через днище плавильно-восстановительного сосуда, способствует повышению эффективности теплопередачи и увеличению площади поверхности раздела шлак/металл для нужд восстановления. Периодически происходит выпуск шлака и металла.

Другим известным способом прямой плавки, предназначенным для получения расплавленного черного металла, является процесс AISI (от англ. American Iron and Steel Institute). Процесс AISI также включает в себя стадию предварительного восстановления и плавильно-восстановительную стадию. В ходе процесса AISI предварительно нагретые и частично восстановленные железорудные окатыши, уголь или коксовую мелочь и флюсы загружают сверху в герметичный плавильный реактор под давлением, в котором содержится расплавленная ванна металла и шлака. Уголь, находясь в слое шлака, теряет летучие компоненты, а железорудные окатыши растворяются в шлаке, после чего восстанавливаются в шлаке углеродом (полукоксом). Условия прохождения процесса ведут к вспениванию шлака. Образующиеся в ходе процесса моноокись углерода и водород подвергаются дожиганию непосредственно над поверхностью шлака, давая энергию, требующуюся для эндотермических восстановительных реакций. Кислород вдувают сверху через центральную водоохлаждаемую фурму, а азот вдувают через фурмы в днище реактора для того, чтобы обеспечить достаточное перемешивание с целью облегчить передачу энергии дожигания в ванну. Отходящий газ процесса очищают от пыли в горячем циклоне перед тем, как подать его в печь шахтного типа для предварительного нагрева и предварительного восстановления окатышей до FeO или вюстита.

Другой известный способ прямой выплавки, основанный на использовании слоя расплавленного металла в качестве среды осуществления реакции и известный под названием процесса HIsmelt, описан в Международной заявке PCT/AU96/00197 (WO 96/31627), поданной на имя заявителя.

Процесс HIsmelt, описанный в Международной заявке, включает в себя:

(а) формирование в сосуде ванны расплавленного металла и шлака;

(b) инжектирование в ванну:

(i) металлосодержащего материала шихты, обычно оксидов металла; и

(ii) твердого углеродсодержащего материала, обычно угля, который служит восстановителем оксидов металла и источником энергии; и

(с) плавление металлосодержащего материала шихты в слое металла с восстановлением до металла.

Процесс HIsmelt также включает в себя инжектирование кислородсодержащего газа в пространство над ванной и дожигание реакционных газов, таких как СО и Н2, выделяющихся из ванны, а также передачу генерируемого тепла в ванну для пополнения тепловой энергии, требующейся для плавки металлосодержащих материалов шихты.

Процесс HIsmelt также включает в себя образование переходной зоны в пространстве над номинально спокойной поверхностью ванны, в которой находится благоприятная масса поднимающихся и затем опускающихся капель, или брызг, или струй расплавленного материала, образующих эффективную среду для передачи в ванну тепловой энергии, генерируемой дожиганием газообразных продуктов реакции над ванной.

Процесс HIsmelt, описанный в Международной заявке, отличается образованием переходной зоны путем инжектирования газа-носителя, металлосодержащего материала шихты и твердого углеродсодержащего материала в ванну через участок боковой стенки сосуда, который находится в контакте с ванной и/или сверху над ванной таким образом, чтобы газ-носитель и твердый материал проникали в ванну и вызвали выбрасывание расплавленного материала в пространство над поверхностью ванны.

Процесс Hismelt, описанный в Международной заявке, представляет собой усовершенствование других более ранних вариантов процесса HIsmelt, в которых переходная зона образуется путем вдувания в ванну газа и/или углеродсодержащего материала через днище, что влечет за собой выброс из ванны капель и всплесков, и струй расплавленного материала.

Заявитель провел ряд всесторонних исследований, использовал для работы с процессами прямой плавки полупромышленную установку, сделав ряд серьезных открытий, связанных с такими процессами.

В целом, настоящее изобретение предлагает способ прямой выплавки для производства металлов (этим термином обозначаются также металлические сплавы) из железосодержащего материала, включающий в себя следующие этапы:

(a) формирование в металлургическом конвертере ванны из расплавленного металла и расплавленного шлака;

(b) инжектирование материалов шихты в виде твердого материала и газа-носителя в расплавленную ванну со скоростью не менее 40 м/сек через направленную вниз фурму для инжектирования твердых материалов, включающую в себя транспортную трубу с внутренним диаметром 40-200 мм, которая расположена таким образом, чтобы центральная ось выпускного конца фурмы была наклонена под углом от 20 до 90 градусов к горизонтальной оси, и генерирование в расплавленной ванне поверхностного газового потока не менее 0,04 Нм3/сек/м2 (где м2 относится к площади горизонтального поперечного сечения расплавленной ванны), по меньшей мере частично за счет реакций инжектируемого материала в ванне, который вызывает выброс расплавленного материала вверх в виде всплесков, капель и струй и формирование расширенной зоны расплавленной ванны, причем газовый поток и выбрасываемый вверх расплавленный материал вызывают существенное движение материала в пределах расплавленной ванны и сильное перемешивание расплавленной ванны, причем материалы шихты подбирают таким образом, чтобы в общем смысле реакции материалов шихты в расплавленной ванне были эндотермическими; и

(с) инжектирование кислородсодержащего газа в верхнюю область конвертера через, по меньшей мере, одну фурму для инжектирования газообразного кислорода и дожигание горючих газов, выделяющихся из расплавленной ванны, благодаря чему поднимающийся и затем опускающийся расплавленный материал в расширенной зоне расплавленной ванны способствует передаче тепла расплавленной ванне.

Расширенная зона расплавленной ванны отличается наличием высокой объемной доли содержания газов в расплавленном материале.

Предпочтительно, объемная доля содержания газов составляет не менее 30% от объема расширенной зоны расплавленной ванны.

Всплески, капли и струи расплавленного материала образуются под воздействием описанного выше потока газа внутри расплавленной ванны. Хотя заявитель не желает быть ограниченным приведенными далее замечаниями, заявитель полагает, что всплески, капли и струи образуются за счет наличия турбулентного (эмульсионного) режима при пониженных значениях удельного расхода газа и фонтанирующего режима при более высоких значениях удельного расхода газа.

Предпочтительно, газовый поток и выбрасываемый вверх расплавленный материал вызывают активное движение материала в расплавленную ванну и из нее.

Предпочтительно, твердый материал включает в себя железосодержащий материал и/или твердый углеродсодержащий материал.

Описанная выше расширенная зона расплавленной ванны значительно отличается от слоя пенящегося шлака, образующегося в ходе описанного выше процесса AISI.

Предпочтительно, операция (b) включает в себя инжектирование материалов шихты в расплавленную ванну таким образом, что материалы шихты проникают в нижнюю область расплавленной ванны.

Предпочтительно, расширенная зона расплавленной ванны образуется на нижней области расплавленной ванны.

Предпочтительно, операция (b) включает в себя инжектирование материалов шихты в расплавленную ванну через фурму со скоростью 80-100 м/сек.

Предпочтительно, операция (b) включает в себя инжектирование материалов шихты в расплавленную ванну через фурму при массовом расходе, достигающем 2,0 т/м2/сек, причем показатель м2 относится к площади поперечного сечения транспортной трубы фурмы.

Предпочтительно, операция (b) включает в себя инжектирование материалов шихты в расплавленную ванну через фурму при соотношении твердых материалов и газа, составляющем 10-25 кг твердых материалов/Нм3 газа (где Нм3 - это м3 при нормальных условиях).

Более предпочтительно, соотношение твердых материалов и газа составляет 10-18 кг твердых материалов/Нм3 газа.

Предпочтительно, газовый поток в расплавленной ванне, генерируемый на этапе (b), составляет не менее 0,04 Нм3/сек/м2 на спокойной поверхности расплавленной ванны.

Более предпочтительно, расход газа в расплавленной ванне составляет не менее 0,2 Нм3/сек/м2.

Более предпочтительно, расход газа составляет не менее 0,3 Нм3/сек/м2.

Предпочтительно, расход газа составляет менее 2 Нм3/сек/м2.

Газовый поток в расплавленной ванне может частично создаваться в результате инжектирования газа через днище и/или боковую стенку в расплавленную ванну, предпочтительно в нижнюю область расплавленной ванны.

Предпочтительно, кислородсодержащим газом является воздух или обогащенный кислородом воздух.

Предпочтительно, способ включает в себя инжектирование в конвертер воздуха или обогащенного кислородом воздуха при температуре 800-1400°С и при скорости 200-600 м/сек через, по меньшей мере, одну фурму для инжектирования газообразного кислорода и «оттеснение» расширенной зоны расплавленной ванны в области нижнего конца фурмы от фурмы, и образование «свободного» пространства вокруг нижнего конца фурмы, в котором концентрация расплавленного материала ниже концентрации расплавленного материала в расширенной зоне расплавленной ванны; при этом фурма располагается таким образом, что: (i) центральная ось фурмы наклонена под углом от 20 до 90° к горизонтальной оси; (ii) фурма выступает в конвертер на расстояние, по меньшей мере равное наружному диаметру нижнего конца фурмы; и (iii) нижний конец фурмы располагается над спокойной поверхностью расплавленной ванны на расстоянии, по меньшей мере в 3 раза превышающем наружный диаметр нижнего конца фурмы.

Предпочтительно, концентрация расплавленного материала в свободном пространстве вокруг нижнего конца фурмы составляет 5% или менее от объема пространства.

Предпочтительно, свободное пространство вокруг нижнего конца фурмы представляет собой полусферическую полость, диаметр которой по меньшей мере в 2 раза превышает наружный диаметр нижнего конца фурмы.

Предпочтительно, свободное пространство вокруг нижнего конца фурмы не более чем в 4 раза превышает наружный диаметр нижнего конца фурмы.

Предпочтительно, не менее 50%, более предпочтительно не менее 60%, объема кислорода в воздухе или обогащенном кислородом воздухе сжигается в свободном пространстве вокруг нижнего конца фурмы.

Предпочтительно, способ включает в себя вдувание воздуха или обогащенного кислородом воздуха в конвертер в вихревом потоке.

В данном случае термин «выплавка» или «плавление» применяется для обозначения тепловой обработки, при которой имеют место химические реакции восстановления железосодержащего материала шихты с образованием жидкого металла.

Термин «спокойная поверхность» в отношении расплавленной ванны означает поверхность расплавленной ванны при тех условиях процесса, когда не происходит инжектирования газа и твердых материалов и, следовательно, не происходит перемешивания или волнения ванны.

Предпочтительно, способ включает в себя сохранение в конвертере большого запаса шлака относительно расплавленного железосодержащего металла в конвертере.

Количество шлака в конвертере, т.е. запас шлака, оказывает непосредственное влияние на количество шлака, которое находится в расширенной зоне расплавленной ванны.

Относительно низкие показатели теплопередачи шлака по сравнению с металлом имеют важное значение в связи со сведением к минимуму тепловых потерь из расширенной зоны расплавленной ванны через водоохлаждаемые боковые стенки и из конвертера через боковые стенки конвертера.

При организованном должным образом управлении процессом шлак в расширенной зоне расплавленной ванны может формировать на боковых стенках слой или слои, повышающие сопротивление тепловым потерям через боковые стенки.

Таким образом, путем изменения запаса шлака можно повысить или понизить количество шлака в расширенной зоне расплавленной ванны и на боковых стенках и, следовательно, контролировать потери тепла через боковые стенки конвертера.

Шлак может формировать на боковых стенках «влажный» или «сухой» слой. «Влажный» слой содержит застывший слой, который пристает к боковым стенкам, полутвердый (кашеобразный) слой и наружную жидкую пленку. «Сухой» слой это такой слой, в котором практически весь шлак застыл.

Количество шлака в конвертере является также показателем контроля над степенью дожигания.

В случае, если запас шлака в конвертере слишком мал, в расширенной зоне расплавленной ванны возрастает незащищенность металла (т.е. площадь обнаженного металла), в связи с чем возрастают окисление металла и количество растворенного углерода в металле, а также потенциальная возможность уменьшения дожигания и, следовательно, уменьшение объема дожигания несмотря на положительный эффект, который металл в расширенной зоне расплавленного металла оказывает на теплопередачу к слою металла.

Кроме того, при слишком большом запасе шлака одна или более чем одна фурма для инжектирования кислородсодержащего газа будет погружена в расширенную зону расплавленного шлака, сводя таким образом к минимуму движение реакционных газов в верхнем пространстве в направлении конца фурмы или к каждой фурме, что снижает, в результате, возможности дожигания.

Количество шлака в конвертере, т.е. запас шлака, можно контролировать за счет скоростей выпуска металла и шлака.

Образование шлака в конвертере можно контролировать путем варьирования скоростей загрузки в конвертер железосодержащего материала шихты, углеродсодержащего материала и флюсов, а также рабочих характеристик, таких как скорости инжектирования кислородсодержащего газа.

Предпочтительно, способ предусматривает контроль за тем, чтобы содержание растворенного углерода в расплавленном железе составляло не менее 3 мас.%, а также за поддержанием шлака в сильно восстановительных условиях, что ведет к тому, что содержание FeO в шлаке составляет менее 6 мас.%, более предпочтительно менее 5 мас.%.

Предпочтительно, железосодержащий материал выплавляется или плавится до металлического состояния, по меньшей мере преимущественно, в нижней области расплавленной ванны. Неизменно именно эта часть конвертера является той частью, в которой наблюдается большая концентрация металла.

На практике определенная доля железосодержащего материала переплавляется в металл в других областях конвертера. Однако цель способа, являющегося предметом настоящего изобретения, и важное различие между этим способом и применявшимися до сих пор процессами заключается в максимизации выплавки железосодержащего металла в нижней области расплавленной ванны.

Этап (b) способа может включать в себя инжектирование материалов шихты через множество фурм для инжектирования твердых материалов и создание в расплавленной ванне потока газа не менее 0,04 Нм3/сек/м2.

Инжектирование железосодержащего материала и углеродсодержащего материала может осуществляться через одни и те же или через раздельные фурмы.

Предпочтительно, способ включает в себя содействие выбросу расплавленного металла над расширенной зоной расплавленной ванны.

Предпочтительно, уровень дожигания составляет, по меньшей мере, 40%, где дожигание определяется как

где

[СО2] = объемное содержание в % СО2 в отходящих газах,

[Н2О] = объемное содержание в % Н2О в отходящих газах,

[СО] = объемное содержание в % СО в отходящих газах,

[Н2] = объемное содержание в % Н2 в отходящих газах.

Расширенная зона расплавленной ванны важна по двум причинам.

Во-первых, подъем и последующее опускание расплавленного металла являются эффективным средством передачи расплавленной ванне тепла, генерируемого при дожигании газообразных продуктов реакции.

Во-вторых, расплавленный материал, а в особенности шлак, в расширенной зоне расплавленной ванны является эффективным средством сведения к минимуму потерь тепла через боковые стенки конвертера.

Важным различием между предпочтительным вариантом реализации способа, являющегося предметом настоящего изобретения, и применявшимися до сих пор способами является то, что в предпочтительном варианте реализации основная область выплавки находится в нижней области расплавленной ванны, а основная область окисления (т.е. генерирования тепла) находится выше верхней области расширенной зоны расплавленной ванны и в самой этой верхней области, причем эти области хорошо разделены в пространстве, а передача тепла осуществляется посредством физического движения расплавленного металла и шлака между двумя областями.

Согласно настоящему изобретению предлагается также устройство для производства металла из железосодержащего материала с помощью способа прямой выплавки, причем указанное устройство включает в себя неподвижный неопрокидывающийся конвертер, который содержит в себе расплавленную ванну из металла и шлака и включает в себя нижнюю область и расположенную над нижней областью расширенную зону расплавленной ванны, и причем расширенная зона расплавленной ванны образуется потоком газа из нижней области, несущим расплавленный материал вверх из нижней области, причем указанный конвертер включает в себя:

(a) горн, выполненный из огнеупорного материала и имеющий основание и стороны, находящиеся в контакте с нижней областью расплавленной ванны;

(b) боковые стенки, направленные вверх от сторон горна и находящиеся в контакте с верхней областью расплавленной ванны и непрерывным газовым пространством, причем боковые стенки, находящиеся в контакте с непрерывным газовым пространством, включают в себя водоохлаждаемые панели и слой шлака на панелях;

(с) по меньшей мере одну фурму, направленную вниз в конвертер и инжектирующую кислородсодержащий газ в конвертер над расплавленной ванной;

(d) по меньшей мере одну фурму, через которую в расплавленную ванну со скоростью не менее 40 м/сек инжектируют материалы шихты, представляющие собой железосодержащий материал и/или углеродсодержащий материал и газ-носитель, причем фурма расположена таким образом, что центральная ось выпускного конца фурмы наклонена вниз под углом от 20 до 90° к горизонтальной оси, и фурма включает в себя транспортную трубу для инжектирования материалов шихты, внутренний диаметр которой составляет 40-200 мм; и

(е) средство выпуска расплавленного металла и шлака из конвертера.

Предпочтительно, фурма для инжектирования материалов шихты располагается так, что выпускное отверстие фурмы находится в 150-1500 мм над номинальной спокойной поверхностью слоя металла в расплавленной ванне.

Предпочтительно, фурма для инжектирования материалов шихты включает в себя центральную основную трубу, через которую пропускается твердый кусковой материал; кольцевую охлаждающую рубашку, окружающую центральную основную трубу на протяжении значительной части ее длины, данная рубашка определяет внутренний протяженный кольцевой канал для протекания воды, расположенный вокруг основной трубы, наружный протяженный кольцевой канал для протекания воды, расположенный вокруг внутреннего канала для протекания воды, и кольцевой концевой канал, соединяющий внутренний и наружный каналы для протекания воды на переднем конце охлаждающей рубашки; средство подачи воды для подачи воды во внутренний кольцевой канал для протекания воды в составе рубашки в области заднего конца рубашки; средство отвода воды для отвода воды из наружного кольцевого канала в области заднего конца рубашки, обеспечивая таким образом протекание охлаждающей воды вперед вдоль внутреннего протяженного кольцевого канала до переднего конца рубашки, затем через концевое канальное средство для пропускания воды и назад через наружный протяженный кольцевой канал для протекания воды, причем кольцевой концевой канал плавно изгибается по направлению наружу и назад от внутреннего протяженного кольцевого канала к наружному протяженному кольцевому каналу, и эффективная площадь поперечного сечения для протекания воды через концевой канал меньше площадей поперечного сечения как внутреннего, так и наружного протяженных кольцевых каналов для протекания воды.

Настоящее изобретение описывается далее на примере со ссылкой на прилагаемые чертежи, на которых:

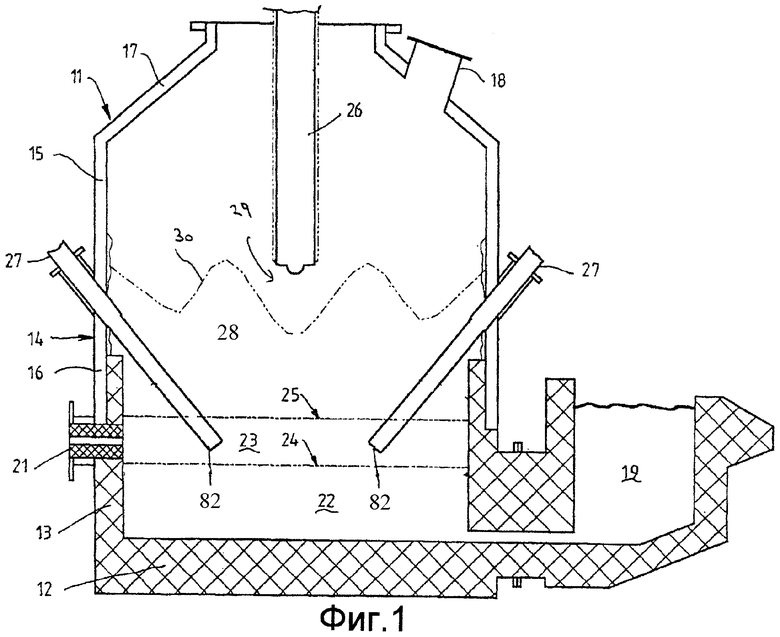

на фиг.1 показан вертикальный разрез, схематически иллюстрирующий предпочтительный вариант реализации способа и устройства, являющихся предметом настоящего изобретения;

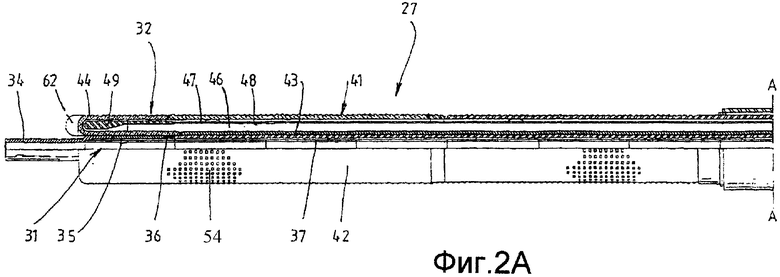

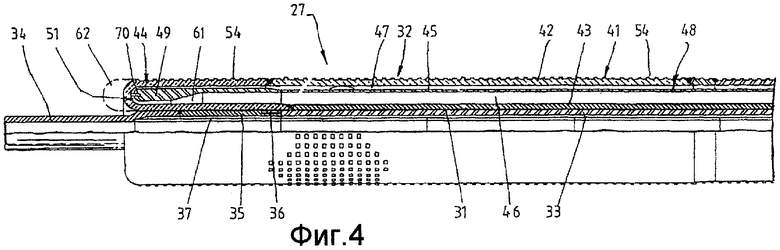

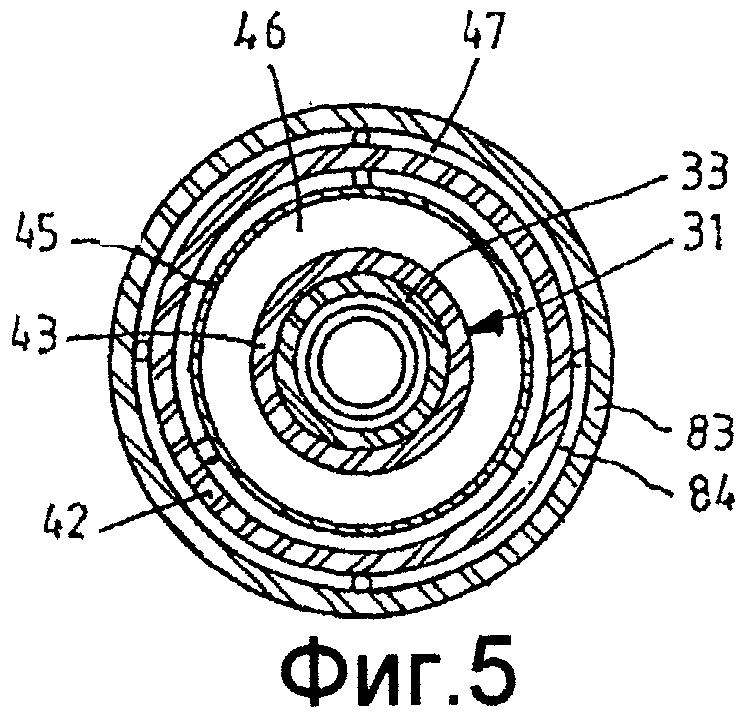

на фиг.2А и 2В соединяются по линии А-А, образуя продольный разрез одной из фурм для инжектирования твердых материалов, показанной на фиг.1;

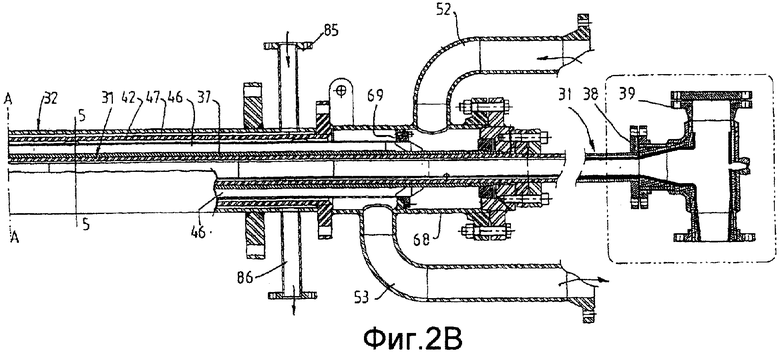

на фиг.3 показан в увеличенном масштабе продольный разрез через задний конец фурмы;

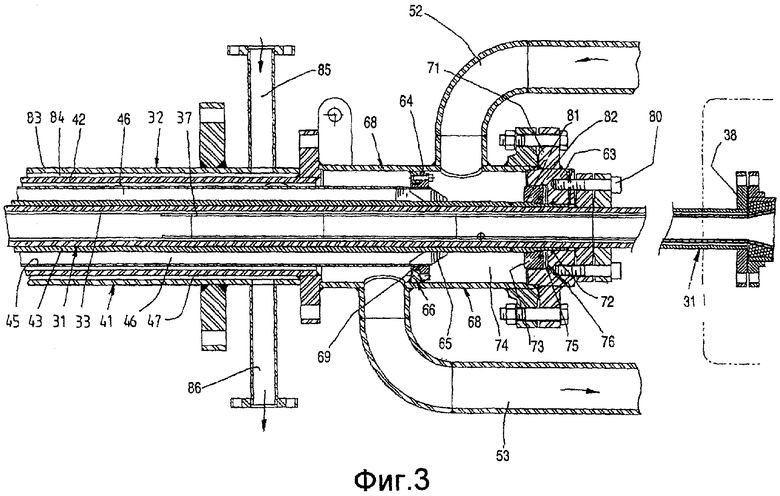

на фиг.4 показан в увеличенном масштабе продольный разрез через передний конец фурмы;

на фиг.5 показан поперечный разрез по линии 5-5 на фиг.4.

Следующее описание приведено в отношении плавления железной руды с целью получения расплавленного железа, причем очевидно, что настоящее изобретение не ограничивается этой областью применения и применимо к любым подходящим железосодержащим рудам и/или концентратам, включая частично восстановленные металлизованные руды и подлежащие утилизации отходы.

Устройство прямой выплавки, показанное на фиг.1, включает в себя металлургический сосуд или конвертер, обозначенный в целом позицией 11. Конвертер 11 содержит горн или под, который включает в себя основание 12 и стороны 13, выполненные из огнеупорного кирпича; боковые стенки 14, которые образуют цилиндр, который направлен кверху от сторон 13 горна и который включает в себя верхнюю цилиндрическую секцию, выполненную из водоохлаждаемых панелей (не показаны), и нижнюю цилиндрическую секцию, выполненную из водоохлаждаемых панелей (не показаны) с внутренней футеровкой из огнеупорного кирпича; свод 17; выпускное отверстие 18 для отходящих газов; копильник 19 для непрерывного выпуска расплавленного металла и летку 21 для выпуска расплавленного шлака.

В процессе использования в условиях покоя конвертер содержит в себе расплавленную ванну железа и шлака, которая включает в себя слой 22 расплавленного металла и расположенный поверх слоя 22 металла слой 23 расплавленного шлака.

Термин «слой металла» обозначает в данном случае ту область ванны, которая заполнена преимущественно металлом.

Пространство над номинально спокойной поверхностью расплавленной ванны обозначается далее как «верхнее пространство».

Стрелка, отмеченная цифрой 24, указывает на положение номинально спокойной поверхности слоя 22 металла, а стрелка, отмеченная цифрой 25, указывает на положение номинально спокойной поверхности слоя 23 шлака (т.е. расплавленной ванны).

Термин «спокойная поверхность» означает состояние поверхности в то время, когда в конвертер не инжектируют газ и твердые материалы.

Конвертер оборудован направленной вниз фурмой 26 воздушного дутья, предназначенной для вдувания горячего воздуха в верхнюю область конвертера и дожигания реакционных газов, выделяющихся из расплавленной ванны. Фурма 26 имеет в нижнем своем конце наружный диаметр D. Фурма 26 располагается таким образом, что:

(i) центральная ось фурмы 26 наклонена под углом 20-90° к горизонтальной оси (фурма 26 показана на фиг.1 расположенной под углом 90°);

(ii) фурма 26 выступает или простирается в конвертер на расстояние, равное, по меньшей мере, наружному диаметру D нижнего конца фурмы;

(iii) нижний конец фурмы 26 находится над спокойной поверхностью 25 расплавленной ванны на расстоянии, не менее чем в три раза превышающем наружный диаметр D нижнего конца фурмы.

Конвертер оборудован также фурмами 27 для инжектирования твердых материалов (показаны две), пропущенными через боковые стенки 14 и направленными вниз и внутрь в расплавленную ванну, с выпускными концами 82 фурм 27, наклоненными под углом 20-70° к горизонтали и предназначенными для инжектирования в расплавленную ванну железной руды, углеродсодержащего материала и флюсов в струе бедного кислородом газа-носителя. Положение фурм 27 подбирают таким образом, что их выпускные концы 82 находятся над спокойной поверхностью 24 слоя 22 металла. Это положение фурм 27 позволяет снизить вероятность повреждения из-за соприкосновения с расплавленным металлом и позволяет также охлаждать фурмы 27 с помощью принудительного внутреннего водяного охлаждения без серьезного риска контакта воды с расплавленным металлом в конвертере. В частности, положение фурм 27 подбирают таким образом, что выпускные концы 82 располагаются на расстоянии 150-1500 мм над спокойной поверхностью 24 слоя 22 металла. В связи с этим отмечается, что хотя фурмы 27 показаны на фиг.1 введенными в конвертер, в действительности выпускные концы фурм 27 могут быть заподлицо с боковыми стенками 14. Фурмы описаны более подробно со ссылкой на фиг.2-5.

В процессе работы железную руду, твердый углеродсодержащий материал (обычно уголь), флюсы (обычно известь и магнезия) инжектируют в струе газа-носителя (обычно N2) в расплавленную ванну через фурмы 27 со скоростью не менее 40 м/сек, предпочтительно 80-100 м/сек. Кинетическая энергия твердого материала и газа способствует проникновению твердого материала и газа в нижнюю область расплавленной ванны. Уголь теряет летучие компоненты и таким образом выделяет газ в нижней области ванны. Углерод частично растворяется в металле и частично остается в форме твердого углерода. Железная руда плавится до металлического состояния, и реакция выплавки генерирует газообразный монооксид углерода. Газы, внесенные в нижнюю область ванны, а также выделившиеся в процессе выделения летучих компонентов и выплавки, создают значительную направленную вверх выталкивающую силу, действующую на расплавленный металл, твердый углерод и шлак (внесенный в нижнюю часть ванны при инжектировании твердого материала и газа) в нижней области ванны, что ведет к направленному вверх движению всплесков, капель и струй расплавленного металла и шлака, и эти всплески, и капли, и струи захватывают шлак по мере их движения через верхнюю область расплавленной ванны. Поток газа, образующийся за счет описанного выше инжектирования газа-носителя и реакций в ванне, составляет не менее 0,04 Нм3/сек/м2 спокойной поверхности расплавленной ванны (т.е. поверхности 25).

Всплывание расплавленного металла твердого углерода и шлака вызывает существенное перемешивание расплавленной ванны, в результате чего объем расплавленной ванны увеличивается с образованием расширенной зоны 28 расплавленной ванны, поверхность которой обозначена стрелкой 30. Степень перемешивания такова, что происходит значительное движение расплавленного материала в пределах расплавленной ванны (включая движение расплавленного материала в нижнюю область ванны и из нее) и сильное перемешивание расплавленной ванны до той степени, при которой по всей расплавленной ванне наблюдается фактически однородная температура обычно 1450-1550°С при отклонении температуры порядка 30° в каждой области.

Кроме того, направленный вверх поток газа выбрасывает часть расплавленного материала (преимущественно шлак) за пределы расширенной зоны 28 расплавленной ванны и на ту часть верхней цилиндрической секции боковых стенок 14, которая находится над расширенной зоной 28 расплавленной ванны, а также на свод 17.

В общем смысле расширенная зона 28 расплавленной ванны является непрерывным жидким пространством с содержащимися в нем пузырьками воздуха.

В дополнение к сказанному, в ходе использования происходит подача горячего воздуха через фурму 26 при температуре 800-1400°С и со скоростью 200-600 м/сек, причем воздух проникает в центральную область расширенной зоны 28 расплавленной ванны и вызывает образование вокруг конца фурмы 26 пространства 29, в котором по существу отсутствуют металл и шлак.

Горячее воздушное дутье, поступающее через фурму 26, дожигает реакционные газы СО и Н2 в расширенной зоне 28 расплавленной ванны и в свободном пространстве 29 вокруг конца фурмы 26, создавая в газовом пространстве высокую температуру порядка 2000°С или выше. Тепло передается поднимающимся и опускающимся всплескам, каплям и струям расплавленного материала в области вдувания газа, после чего тепло частично распространяется по расплавленной ванне.

Свободное пространство 29 играет важную роль для достижения высокой степени дожигания, поскольку оно способствует захвату газов в пространстве над расширенной зоной 28 расплавленной ванны в область конца фурмы 26, увеличивая таким образом степень дожигания газообразных продуктов реакции.

Комбинированный эффект расположения фурмы 26 расхода газа, идущего через фурму 26, и движения вверх всплесков, капель и струй расплавленного материала заключается в придании формы расширенной зоне 28 расплавленной ванны вокруг нижней области фурмы 26. Эта сформированная область образует частичный барьер передаче тепла посредством излучения боковым стенкам 14.

Кроме того, поднимающиеся и опускающиеся капли, всплески и струи расплавленного материала являются эффективным средством передачи тепла из расширенной зоны 28 расплавленной ванны к расплавленной ванне с тем результатом, что температура зоны 28 в области боковых стенок составляет порядка 1450-1550°С.

Конструкция фурм для инжектирования твердых материалов показана на фиг.2-5.

Как показано на этих фигурах, каждая фурма 27 содержит центральную основную трубу 31, через которую транспортируется твердый материал, и кольцевую охлаждающую рубашку 32, охватывающую центральную основную трубу 31 на значительном отрезке ее длины. Центральная основная труба 31 выполнена на большей части своей длины из трубы 33, изготовленной из углеродистой или легированной стали, однако из переднего конца охлаждающей рубашки 32 выступает в качестве сопла ее передняя секция 34, выполненная из нержавеющей стали. Передний конец 34 основной трубы 31 соединяется с секцией 33 основной трубы, выполненной из углеродистой или легированной стали, посредством короткой стальной переходниковой секции 35, приваренной к секции 34 из нержавеющей стали и соединенной с секцией, выполненной из углеродистой или легированной стали, посредством резьбового соединения 36.

Центральная основная труба 31 футерована изнутри в своем переднем конце 34 тонкой керамической футеровкой 37, выполненной в форме ряда литых керамических труб. Задний конец центральной основной трубы 31 соединяется посредством муфты 38 с тройником 39, через который в сжатом псевдоожижающем газе-носителе, например азоте, подается кусковой твердый материал.

Кольцевая охлаждающая рубашка 32 представляет собой протяженную полую кольцевую конструкцию 41, состоящую из наружной и внутренней труб 42 и 43, соединенных между собой на переднем конце соединительным элементом 44, а также из протяженной трубчатой конструкции 45, которая расположена внутри полой кольцевой конструкции 41 так, чтобы разделять внутреннюю полость конструкции 41 на внутренний протяженный кольцевой канал 46 для протекания воды и наружный протяженный кольцевой канал 47 для протекания воды. Протяженная трубчатая конструкция 45 выполнена из длинной трубы 48 из углеродистой стали, приваренной к полученному путем механической обработки переднему концевому элементу 49 из углеродистой стали, вставленному в передний соединитель 44 полой трубчатой конструкции 41 для того, чтобы образовать кольцевой концевой канал 51 для протекания воды, который соединяет передние концы внутреннего и наружного каналов 46 и 47 для протекания воды.

Задний конец кольцевой охлаждающей рубашки 32 снабжен впускным отверстием 52 для воды, через которое поток охлаждающей воды может быть направлен во внутренний кольцевой канал 46 для протекания воды, и выпускным отверстием 53 для воды, через которое отводят воду из наружного кольцевого канала 47 на заднем конце фурмы. В соответствии с этим в процессе работы фурмы охлаждающая вода протекает вперед и вниз по фурме по внутреннему кольцевому каналу 46 для протекания воды, а затем наружу и назад по переднему кольцевому концевому каналу 51 в наружный кольцевой канал 47, по которому она течет обратно вдоль фурмы и отводится через выпускное отверстие 53. Такая схема гарантирует, что наиболее холодная вода отбирает тепло у поступающего твердого материала для того, чтобы не допустить плавления или горения этого материала до его выдачи из переднего конца фурмы, и обеспечивает эффективное охлаждение как твердого материала, который инжектируется через центральную трубу фурмы, так и эффективное охлаждение переднего конца и наружных поверхностей фурмы.

На наружных поверхностях трубы 42 и переднего концевого элемента 44 полой кольцевой конструкции 41 с помощью механической обработки выполнен правильный рисунок из прямоугольных выступающих выпуклостей 54, каждая из которых имеет зарубку или надрез в форме ласточкина хвоста, так что выпуклости являются расходящимися в наружном направлении образованиями и служат закрепляющими образованиями для затвердевания шлака на наружных поверхностях фурмы. Затвердевание шлака на фурме позволяет свести к минимуму температуру металлических компонентов фурмы. В процессе эксплуатации обнаружено, что шлак, застывающий на переднем конце или наконечнике фурмы, служит основанием для формирования удлиненной трубы из твердого материала, которая служит продолжением фурмы, обеспечивающим также защиту металлических компонентов фурмы в тяжелых условиях эксплуатации внутри конвертера.

Обнаружено, что очень важно охладить наконечник фурмы для того, чтобы поддерживать высокую скорость протекания воды по кольцевому концевому каналу 51 для протекания воды. В особенности, очень желательно поддерживать скорость протекания воды в этой области на уровне порядка 10 метров в секунду для того, чтобы обеспечить максимальную теплопередачу. Для того чтобы довести до максимума скорость потока воды в этой области, эффективная площадь поперечного сечения для протекания воды через канал 51 значительно уменьшена по сравнению с эффективной площадью поперечного сечения как внутреннего кольцевого канала 46 для протекания воды, так и наружного кольцевого канала 47 для протекания воды. Передний концевой элемент 49 внутренней трубчатой конструкции 45 выполнен и установлен таким образом, что вода, текущая из переднего конца внутреннего кольцевого канала 46, проходит через уменьшающееся по направлению вовнутрь или сходящееся на конус сопло 61 для протекания потока воды с целью свести к минимуму завихрения и потери перед попаданием в концевой канал 51. В концевом канале 51 также происходит уменьшение эффективной площади потока в направлении течения воды с тем, чтобы поддерживать повышенную скорость потока воды вокруг изгиба в канале и обратно в направлении наружного кольцевого канала 47 для протекания воды. Таким образом, можно добиться необходимого высокого расхода воды в области наконечника охлаждающей рубашки без излишнего перепада давления и риска засорения других частей фурмы.

Для того чтобы поддерживать подходящую скорость охлаждающей воды вокруг концевого канала 51 и для того чтобы свести к минимуму колебания теплопередачи, настоятельно необходимо сохранять постоянный контролируемый просвет между передним концевым элементом 49 трубчатой конструкции 45 и концевым элементом 44 полой кольцевой конструкции 41. Это представляет собой проблему, связанную с различиями в тепловом расширении и усадке компонентов фурмы. В частности, наружная трубчатая часть 42 полой кольцевой конструкции 41 подвергается воздействию гораздо более высокой температуры, чем внутренняя трубчатая часть 43 этой конструкции, и по этой причине передний конец этой конструкции стремится сдвинуться вперед так, как показано пунктиром 62 на фиг.4. Это создает тенденцию к расширению зазора между компонентами 44, 49, ограничивающими канал 51, в то время, когда фурма подвергается воздействию рабочих условий внутри конвертера для выплавки. И наоборот, зазор может иметь тенденцию закрываться, если в процессе работы наблюдается падение температуры. Для того чтобы устранить эту проблему, задний конец внутренней трубы 43 полой кольцевой конструкции 41 установлен на скользящую опору 63, так что она может двигаться аксиально относительно наружной трубы 42 этой конструкции, причем задний конец внутренней трубчатой конструкции 45 также установлен на скользящей опоре 64 и соединяется с внутренней трубой 43 конструкции 41 при помощи ряда размещенных через определенные промежутки по окружности скоб 65, так что трубы 43 и 45 могут двигаться аксиально совместно. Кроме того, концевые элементы 44, 49 полой кольцевой конструкции 41 и трубчатой конструкции 45 жестко соединены между собой при помощи ряда размещенных через определенные промежутки по окружности штифтов 70 с целью сохранения нужного просвета как при тепловом расширении, так и усадке рубашки фурмы.

Скользящая опора 64 внутреннего конца трубчатой конструкции 45 снабжена кольцом 66, прикрепленным к трубопроводной конструкции 68 для подачи воды, которая ограничивает подводящий и отводящий патрубки 52 и 53 для воды и уплотнена кольцевой прокладкой 69. Скользящая опора 63 для заднего конца внутренней трубы 43 конструкции 41 аналогичным образом снабжена кольцевым фланцем 71, прикрепленным к трубопроводной конструкции 68 для подачи воды, и уплотнена кольцевой прокладкой 72. Кольцевой поршень 73 расположен внутри кольцевого фланца 71 и соединен резьбовым соединением 80 с задним концом внутренней трубы 43 конструкции 41, так чтобы закрывать трубопроводную камеру 74 для подачи воды, в которую поступает охлаждающая вода из патрубка 52. Поршень 73 скользит по упрочненным поверхностям кольцевого фланца 71 и снабжен подогнанными кольцевыми прокладками 81, 82. Скользящее уплотнение, образуемое поршнем 73, не только допускает движение внутренней трубы 43, связанное с различиями в тепловом расширении конструкции 41, но и допускает также движение трубы 43 для выполнения любого движения конструкции 41, вызванного избыточным давлением воды в охлаждающей рубашке. Если по какой-либо причине давление потока охлаждающей воды становится избыточным, наружная труба конструкции 41 будет отжиматься наружу и поршень 73 позволяет внутренней трубе двигаться соответствующим образом с целью сбросить рост давления. Внутренний просвет 75 между поршнем 73 и кольцевым фланцем 71 продувают через вентиляционное отверстие 76, чтобы допустить движение поршня и не допустить протечку воды к обратной стороне поршня.

Задняя часть кольцевой охлаждающей рубашки 32 снабжена наружным трубчатым элементом 83 жесткости, спускающимся вокруг фурмы и ограничивающим кольцевой канал 84 для охлаждающей воды, через который от подводящего патрубка 85 к отводящему патрубку 86 пропускают отдельный поток охлаждающей воды.

Обычно охлаждающая вода будет пропускаться через охлаждающую рубашку при величине расхода 100 м3/час и при максимальном рабочем давлении 800 кПа, позволяющем получить скорость потока воды на наконечнике рубашки, равную 10 м/мин. Внутренняя и наружная детали охлаждающей рубашки могут подвергнуться воздействию перепада температур порядка 200°С, а движение труб 42 и 45 на скользящих опорах 63, 64 может оказаться значительным в процессе работы фурмы, однако эффективная площадь поперечного сечения потока в концевом канале 51 сохраняется по существу постоянной при любых условиях эксплуатации.

Очевидно, что изобретение никоим образом не ограничивается деталями проиллюстрированной конструкции, и что существо и объем изобретения допускают внесение многих улучшений и изменений.

В этом отношении можно указать, что фурма для инжектирования газообразного кислорода может составлять одно целое и представлять собой часть верхней секции фурмы для инжектирования твердых материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОЙ ВЫПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2254375C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2276691C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЛАВЛЕНИЯ | 2014 |

|

RU2682192C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЯМОЙ ПЛАВКИ | 2001 |

|

RU2265062C2 |

| Способ герметизации и ремонта огнеупорного сливного отверстия | 2015 |

|

RU2699341C2 |

| ФУРМА ДЛЯ ВДУВАНИЯ ГАЗА И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЧЕРНОГО МЕТАЛЛА СПОСОБОМ ПРЯМОЙ ПЛАВКИ | 2002 |

|

RU2254379C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2105069C1 |

| Способ и устройство удаления закупорки в фурме | 2016 |

|

RU2678548C1 |

| УСТРОЙСТВО ДЛЯ ИНЖЕКЦИИ ТВЕРДОГО СЫПУЧЕГО МАТЕРИАЛА В ЕМКОСТЬ | 2005 |

|

RU2395772C2 |

Изобретение относится к производству расплавленного металла. Способ включает формирование в конвертере ванны расплавленного металла и шлака, инжектирование материалов шихты в виде твердого материала и газа-носителя в расплавленную ванну со скоростью не менее 40 м/сек через направленную вниз фурму и генерирование в расплавленной ванне поверхностного газового потока и инжектирование кислородсодержащего газа в верхнюю область конвертера через фурму и дожигание горючих газов, выделяющихся из расплавленной ванны. Генерирование в расплавленной ванне поверхностного газового потока осуществляют частично за счет реакций инжектируемого материала в ванне, который вызывает выброс расплавленного материала вверх в виде всплесков, капель и потоков и формирование расширенной зоны расплавленной ванны. Причем газовый поток и выбрасываемый вверх расплавленный материал вызывают существенное движение материала в пределах расплавленной ванны и сильное перемешивание расплавленной ванны. Изобретение позволит максимизировать выплавку металла в нижней области расплавленной ванны, эффективно передавать расплавленной ванне тепло, генерируемое при дожигании газообразных продуктов реакции, свести к минимуму потери тепла через боковые стенки конвертера. 2 н. и 17 з.п. ф-лы, 5 ил.

где [СО2] - объемное содержание в % СО2 в отходящих газах;

[Н2О] - объемное содержание в % Н2О в отходящих газах;

[СО] - объемное содержание в % СО в отходящих газах;

[Н2] - объемное содержание в % H2 в отходящих газах.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| US 5489325 A, 06.02.1996 | |||

| RU 97118430 A, 20.08.1999. | |||

Авторы

Даты

2005-08-20—Публикация

2001-04-11—Подача