Изобретение относится к цветной металлургии, в частности к комплексам для разгрузки и транспортирования сырья для электролитического производства алюминия, поступающего на предприятия железнодорожным транспортом в вагонах с нижней выгрузкой, и может быть использовано при проектировании и строительстве алюминиевых заводов.

Известен способ транспортирования глинозема и фтористых солей, используемый на Саянском алюминиевом заводе (Технико-экономический вестник ОАО «КрАЗ», №4, 1996, стр.23-25). Способ включает разгрузку глинозема в приемные бункеры склада глинозема, фтористых солей из подвижного состава в отдельном помещении и перемещение глинозема в блок приемных силосов. Затем направление глинозема на отделение инородных включений и в буферные емкости газоочистных установок и оттуда на централизованную раздачу глинозема в бункеры автоматизированной подачи глинозема. Фтористые соли загружают в бункеры технологических кранов.

Способ принят за аналог и прототип.

Склад глинозема является первым звеном в технологической цепочке. Он представляет собой сложный комплекс оборудования с высокой степенью механизации и автоматизации процессов транспортирования сырья. Разгрузка глинозема из вагонов осуществляется гравитационно в бункеры приемного устройства. Далее глинозем сжатым воздухом с помощью камерных насосов транспортируется по пневмотрассам в блок приемных силосов. Обеспыливание места выгрузки вагонов основано на аспирации всего приемного устройства за счет организации забора воздуха в торце здания в объеме 100000 м куб./час и транспортирования его на отметку +27 м с распределением по нечетной группе силосов. Избыточный воздух из блока приемных силосов проходит двухступенчатую очистку сначала на скоростных циклонах, затем на блоках рукавных фильтров с системой регенерации. Автоматизированная система управления камерными насосами предусматривает регулирование параметров, необходимых для оптимизации процесса транспортирования сырья различного гранулометрического состава. Она включает функции предотвращения образования «пробок» при движении сырья по пневмопроводам, контроля состояния исполнительных механизмов камерных насосов, контроля расхода технологического сжатого воздуха при одновременной работе камерных насосов, регенерации рукавных фильтров аспирационных установок блока приемных силосов, генерации сообщений о событиях.

Внешний конвейерный транспорт насчитывает 86 единиц оборудования, которое выстроено в последовательную технологическую цепочку. Из приемных силосов глинозем через дозировочные устройства по аэрожелобам загружается на ленточный конвейер и транспортируется в перегрузочную башню, где на грохоте происходит отделение инородных включений в бункер отходов. Далее реверсивными заслонками сырье направляется по цепочке конвейеров и аэрожелобов в приемные бункера газоочистных установок, из которых пневмотранспортом транспортируется в буферные емкости газоочистных установок. На всех перегрузочных башнях предусмотрены аспирационные установки рукавного типа для обеспыливания мест перегрузки сырья. Из бункера фторированного глинозема сырье пневмотранспортом транспортируется в прикорпусные бункеры, и далее с помощью пневмотранспорта в бункеры автоматической подачи глинозема в электролизер. Автоматизированная система управления внешним конвейерным транспортом осуществляется через программируемый контроллер с функциями управления технологическим оборудованием, сбора, обработки и хранения технологической информации, контроля параметров работы механизмов, генерации сообщений о событиях.

Недостатками известного способа являются:

Наличие большого количества оборудования, многоступенчатость и последовательность транспортных операций, применение резиновых конвейерных лент, относящихся к разряду высокогорючих материалов, необходимость применения автоматизированной системы управления, увеличение рисков обеспечения сырьем алюминиевого производства.

Измельчение сырья при его транспортировании, особенно на участках, где применяется высоконапорный транспорт, приводит к увеличению потерь на газоочистных установках и, как следствие, к загрязнению окружающей среды.

Выбор пневматического высоконапорного транспорта при строительстве алюминиевых заводов был обоснован выпуском отечественными производителями мелкого «мучнистого» глинозема. Совершенствование технологии производства алюминия в первую очередь предъявляет высокие требования к качеству сырья. На многих глиноземных заводах приняты инвестиционные программы, направленные на совершенствование технологии и выпуск более крупного по гранулометрическому составу глинозема «песчаного» типа. Использование такого глинозема резко снижает производительность пневмотранспорта, увеличивает расход сжатого воздуха и предъявляет более высокие требования к системе автоматизации процесса транспортирования сырья.

Переход отечественных алюминиевых заводов, использующих пневматический высоконапорный транспорт глинозема как основной, на применение глинозема «песчаного» типа требует значительных эксплуатационных затрат прежде всего из-за снижения производительности камерных насосов и увеличения расхода сжатого воздуха, который является дорогим видом энергии.

Задачей изобретения является снижение эксплуатационных и капитальных затрат на строительство новых алюминиевых заводов, сокращение количества транспортного оборудования. Техническим результатом изобретения является снижение количества этапов транспортирования сырья, уменьшение измельчения и потерь сырья, снижение рисков обеспечения сырьем алюминиевого производства, уменьшение выбросов в атмосферу загрязняющих веществ.

Технический результат достигается тем, что в способе транспортирования сырья для электролитического производства алюминия, включающем разгрузку глинозема из подвижного состава в приемные бункеры, подачу его из приемных бункеров в бункеры газоочистных установок, затем раздачу его в бункеры автоматизированной подачи глинозема посредством системы централизованной раздачи, разгрузку фтористых солей из подвижного состава в бункеры технологических кранов, разгрузку глинозема из подвижного состава производят по системе аэрожелобов на разгрузочной эстакаде, установленной над корпусами электролиза, в приемные бункеры под эстакадой, расположенные между корпусами электролиза, централизованную раздачу в бункеры автоматизированной подачи осуществляют транспортерами глинозема в виде «кипящего слоя» или в «плотной фазе», разгрузку фтористых солей из подвижного состава производят на разгрузочной эстакаде в расходные бункеры, размещенные над корпусами электролиза и затем в бункеры технологических кранов под действием силы тяжести, дополнительно транспортируют возвратный дробленый электролит из накопительных бункеров, расположенных над разгрузочной эстакадой, в расходные бункеры, расположенные над корпусами электролиза, и затем - в бункеры технологических кранов под действием силы тяжести.

Предлагаемый способ по сравнению с прототипом полностью исключает загрузку сырья на склад глинозема, состоящий из зданий, галерей, перегрузочных башен, приемных устройств, блока силосов с системами аспирации, комплекса оборудования с автоматизированными системами управления. Исключается также компрессорная станция с оборудованием, градирнями, системой оборотного водоснабжения, эстакадами, трубопроводами.

Значительное сокращение технологической цепочки транспортирования сырья, исключение сложных, последовательных систем конвейерного транспорта, энергетически емких пневматических систем существенно уменьшит риски обеспечения глиноземом алюминиевого производства, в 15 раз уменьшит эксплуатационные затраты. Исключение высоконапорного транспорта из технологической цепочки позволит значительно снизить измельчение сырья и создаст возможность полного использования геометрического объема силосов и бункеров для складирования сырья.

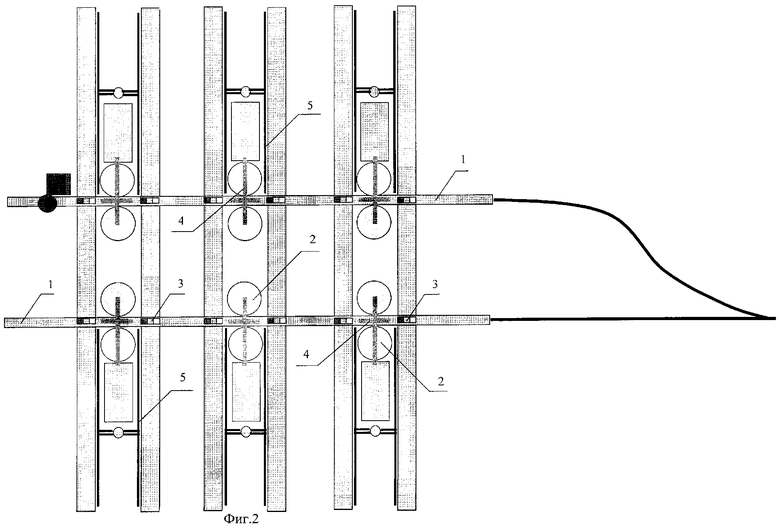

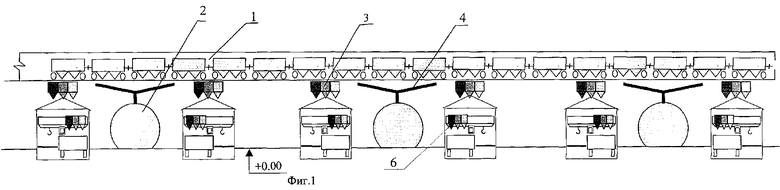

Способ поясняется чертежами, где на фиг.1 изображена система разгрузки сырья с эстакады, на фиг.2 - схема галерей для разгрузки сырья.

Система разгрузки сырья с эстакады включает разгрузочную галерею 1, бункера для глинозема 2, расходные бункера для фторсолей и дробленого электролита 3, аэрожелоба 4, систему централизованной раздачи глинозема 5, бункера технологических кранов 6.

Для осуществления способа производят повышение уровня железнодорожных путей до эстакады, расположенной на высоте 18-20 метров, проходящей над зданиями электролизных корпусов, параллельно оси соединительного коридора. Повышение уровня железнодорожных путей до уровня эстакад производится за счет отсыпки грунта, снимаемого при планировке промышленной площадки, или выбора площадки для строительства завода с естественным рельефным повышением.

Объем грунта, необходимого для отсыпки повышения железнодорожного полотна до уровня +20,00 м, составляет 680000 м3, это объем грунта, вынимаемый при вертикальной планировке площадки 2000×2000 м на 0,17 м. Вместимость одного бункера для глинозема составляет 7000 т, что геометрически соответствует цилиндру диаметром 24 м и высотой 17,5 м.

Поступающий на завод «маршрут» с глиноземом, который состоит из 55-и вагонов типа «хоппер» и имеет общую длину 600 метров, делится на две равные части и устанавливается под разгрузку одновременно на двух галереях. Разгрузка сырья из вагонов производится с перестановками непосредственно в бункеры свежего глинозема и буферные емкости газоочистных установок по аэрожелобам, которые позволяют производить одновременную выгрузку трех вагонов в один бункер. Отделение инородных включений в разгружаемом сырье происходит на сите, установленном в разгрузочной галерее перед аэрожелобом. Количество перестановок вагонов определяется количеством серий электролиза.

Транспортирование сырья в бункеры автоматизированной подачи глинозема в электролизер осуществляется транспортерами «кипящего слоя» или в «плотной фазе» непосредственно из бункера фторированного глинозема газоочистной установки.

Поставка фтористых солей на завод производится россыпью в вагонах с нижней выгрузкой, что обеспечит минимальные затраты на перегрузку сырья, снижение стоимости сырья за счет уменьшения затрат заводов-поставщиков на тару, расфасовку и погрузочные операции.

Хранение фтористых солей осуществляется в передвижном складе, состоящем из вагонов с нижней выгрузкой. Строительство приемного устройства для хранения сырья в мешкотаре не требуется. Это позволит уменьшить затраты на погрузо-разгрузочные операции и осуществлять загрузку всех фтористых солей в электролизеры с использованием технологических кранов. Перемещение этих вагонов по разгрузочной галерее для заполнения расходных бункеров в корпусах электролиза производится с помощью тракомобиля. В случае необходимости перегрузка фторсолей из поступающих вагонов в хопперы внутризаводского транспорта осуществляется гравитационно с разгрузочной галереи. В качестве передвижного склада фторсолей можно использовать поступающие вагоны с фторсолями, в этом случае затрат на перегрузку, как и самой перегрузки сырья, не требуется.

Участок дробления оборотного электролита предусматривает установку накопительных бункеров измельченного сырья над разгрузочной галереей, что позволит по вышеописанному варианту производить доставку сырья в расходные бункеры для заправки технологических кранов.

В предлагаемом варианте решаются вопросы заправки бункеров технологических кранов укрывным материалом для анодов, который по технологическим требованиям должен содержать крупную фракцию электролита до 10-15 мм. Из-за увеличения фронта выгрузки вагонов максимальное время разгрузки глинозема и фтористых солей составит 20% от общего фонда времени. Это дает повод рассматривать эстакаду как потенциальную возможность для транспортировки анодов между цехом производства анодов и корпусами электролиза.

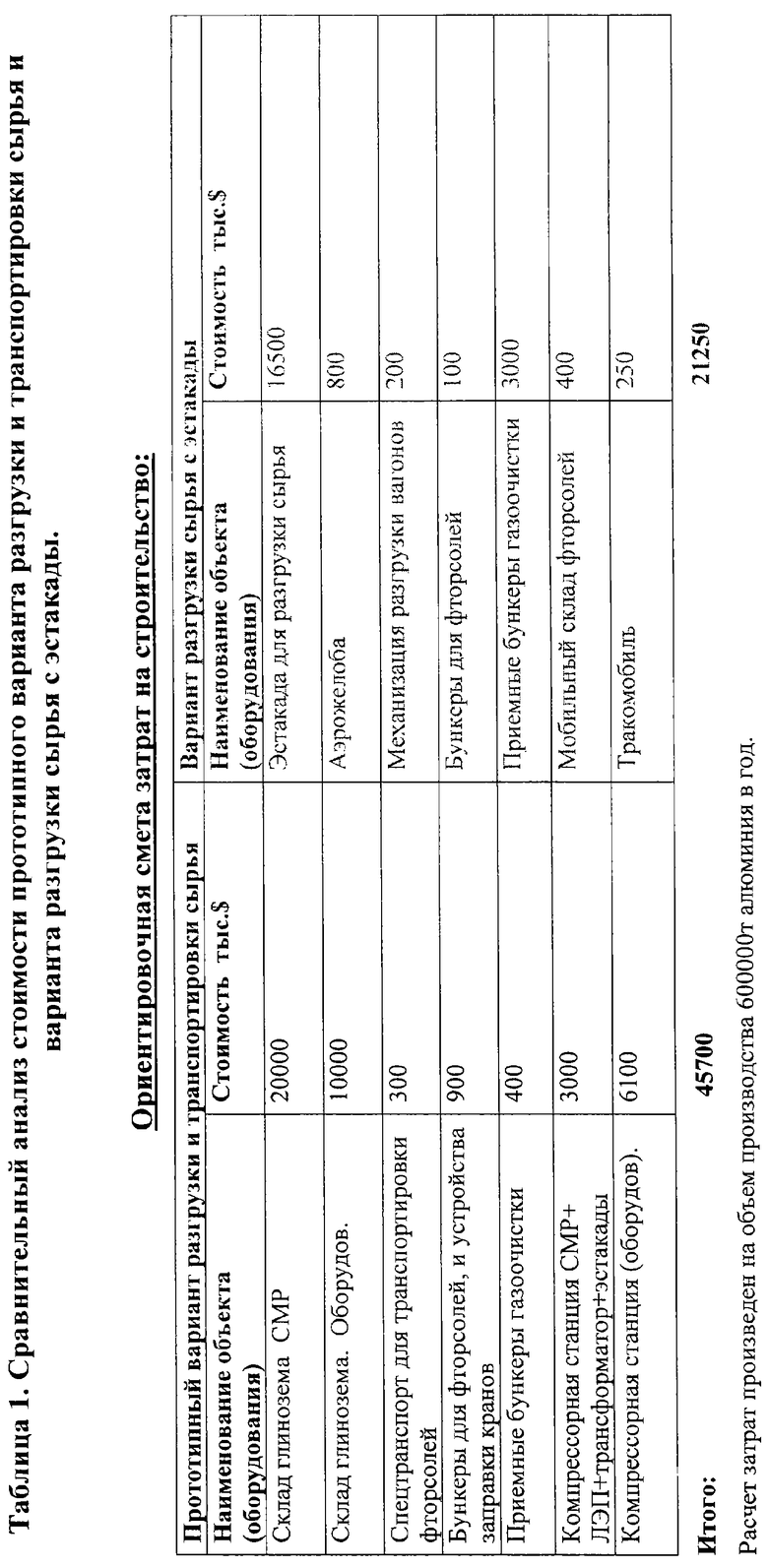

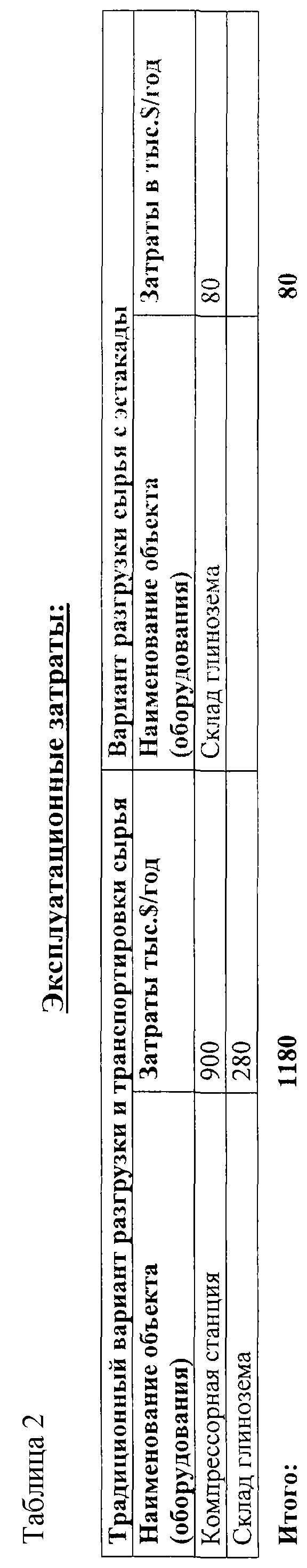

В таблице 1 приведен сравнительный анализ стоимости предлагаемого способа разгрузки и транспортирования прототипа, из которого видно (см. таблицу 2), что затраты на строительство уменьшаются более чем в два раза, а эксплуатационные затраты - более чем в десять раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ОЧИСТКИ ОТХОДЯЩИХ ГАЗОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ В ЭЛЕКТРОЛИЗЕРАХ, ОСНАЩЕННЫХ СИСТЕМОЙ АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЕВЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2012 |

|

RU2494175C2 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕРЫ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ | 2012 |

|

RU2506350C1 |

| ГАЗООЧИСТНОЙ МОДУЛЬ И СПОСОБ ОЧИСТКИ ГАЗОВ ПРИ ЭЛЕКТРОЛИЗЕ АЛЮМИНИЯ | 2024 |

|

RU2830512C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В АЛЮМИНИЕВЫЙ ЭЛЕКТРОЛИЗЕР | 2009 |

|

RU2407826C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ ПОДАЧИ СЫРЬЯ В ЭЛЕКТРОЛИЗЕРЫ С САМООБЖИГАЮЩИМИСЯ АНОДАМИ | 2014 |

|

RU2561940C1 |

| СИСТЕМА ЦЕНТРАЛИЗОВАННОГО ТРАНСПОРТИРОВАНИЯ И РАСПРЕДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 2005 |

|

RU2308407C1 |

| МАШИНА ДЛЯ МЕХАНИЗИРОВАННОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ ЭЛЕКТРОЛИЗЕРОВ | 2022 |

|

RU2780185C1 |

| СПОСОБ ДЕЦЕНТРАЛИЗОВАННОЙ СУХОЙ ОЧИСТКИ ГАЗОВ ОТ ЭЛЕКТРОЛИЗЕРОВ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2315824C2 |

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ И РАЗДАЧИ ГЛИНОЗЕМА В АЛЮМИНИЕВЫЕ ЭЛЕКТРОЛИЗЕРЫ | 2005 |

|

RU2308550C2 |

| МАШИНА ДЛЯ ТРАНСПОРТИРОВКИ И ВЫГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2022 |

|

RU2780184C1 |

Изобретение относится к цветной металлургии, в частности к комплексам для разгрузки и транспортирования сырья для электролитического производства алюминия, поступающего на предприятия железнодорожным транспортом в вагонах с нижней выгрузкой, и может быть использовано при проектировании и строительстве алюминиевых заводов. Техническим результатом изобретения является снижение количества этапов транспортирования сырья, уменьшении его измельчения и потерь, снижение рисков обеспечение сырьем алюминиевого производства и выбросов в атмосферу загрязняющих веществ. Способ включает разгрузку глинозема из подвижного состава в приемные бункеры, подачу его из приемных бункеров в бункеры газоочистных установок, затем раздачу его в бункеры автоматизированной подачи глинозема посредством системы централизованной раздачи, разгрузку фтористых солей из подвижного состава в бункеры технологических кранов. Разгрузку глинозема из подвижного состава производят по системе аэрожелобов на разгрузочной эстакаде, установленной над корпусами электролиза, в приемные бункеры под эстакадой, расположенные между корпусами электролиза, централизованную раздачу в бункеры автоматизированной подачи осуществляют транспортерами глинозема в виде «кипящего слоя» или в «плотной фазе». Разгрузку фтористых солей из подвижного состава производят на разгрузочной эстакаде в расходные бункеры, размещенные над корпусами электролиза, и затем в бункеры технологических кранов под действием силы тяжести. Дополнительно транспортируют возвратный дробленый электролит из накопительных бункеров, расположенных над разгрузочной эстакадой, в расходные бункеры, расположенные над корпусами электролиза, и затем - в бункеры технологических кранов под действием силы тяжести. 2 ил, 2 табл.

Способ транспортирования сырья для электролитического производства алюминия, включающий разгрузку глинозема из подвижного состава в приемные бункеры, подачу его из приемных бункеров в бункеры газоочистных установок, затем раздачу его в бункеры автоматизированной подачи глинозема посредством системы централизованной раздачи, разгрузку фтористых солей из подвижного состава в бункеры технологических кранов, отличающийся тем, что разгрузку глинозема из подвижного состава производят по системе аэрожелобов на разгрузочной эстакаде, установленной над корпусами электролиза, в приемные бункеры под эстакадой, расположенные между корпусами электролиза, централизованную раздачу в бункеры автоматизированной подачи осуществляют транспортерами глинозема в виде «кипящего слоя» или в «плотной фазе», разгрузку фтористых солей из подвижного состава производят на разгрузочной эстакаде в расходные бункеры, размещенные над корпусами электролиза и затем в бункеры технологических кранов под действием силы тяжести, дополнительно транспортируют возвратный дробленый электролит из накопительных бункеров, расположенных над разгрузочной эстакадой, в расходные бункеры, расположенные над корпусами электролиза и затем - в бункеры технологических кранов под действием силы тяжести.

| ВИШНЕВЕЦКИЙ О.Д | |||

| Снижение запыленности | |||

| Эксплуатация складов глинозема | |||

| Технико-экономический вестник ОАО КрАЗ, 1996, №12, с.23-25 | |||

| Устройство для пневморазгрузки сыпучего материала из вагонов | 1985 |

|

SU1425157A1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОТРАНСПОРТИРОВКИ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU268985A1 |

| Устройство для перегрузки сыпучих грузов из транспортного средства в бункер | 1980 |

|

SU901211A1 |

| US 4525105 А, 25.06.1985. | |||

Авторы

Даты

2005-06-20—Публикация

2003-11-25—Подача