Изобретение относится к области электротехники, точнее к электрохимическим конденсаторам или конденсаторам с двойным электрическим слоем, и может быть использовано в качестве способа изготовления неполяризуемого гидроксидноникелевого электрода для электрохимического конденсатора со щелочным электролитом.

В таких электрохимических конденсаторах один электрод (поляризуемый) изготовлен из углеродного материала, а второй электрод (неполяризуемый) содержит в качестве активного материала гидроксид никеля.

Применение неполяризуемого гидроксидноникелевого электрода позволяет значительно повысить удельную энергию данных электрохимических конденсаторов по сравнению с традиционными электрохимическими конденсаторами, где оба электрода являются поляризуемыми и изготавливаются, как правило, из активированного углеродного материала.

Электрохимические конденсаторы с неполяризуемыми гидроксидноникелевыми электродами нашли применение, например, в системах аварийного энергообеспечения при работе в режиме постоянного и компенсационного подзаряда, в электротранспортных средствах для запуска двигателя внутреннего сгорания или в качестве тяговой батареи.

Известен способ изготовления неполяризуемого гидроксидноникелевого электрода для электрохимического конденсатора путем прессования, в котором активный материал с большим содержанием (до 30 мас.%) электропроводной добавки, как правило графита, напрессовывают на токоведущую основу [Tenth International Seminar on Double Layer Capacitors and Similar Energy Storage Devices. December, 2001, Deerfield Beach, Florida].

Известный способ не позволяет получить гидроксидноникелевые электроды с необходимыми для работы в составе электрохимического конденсатора ресурсными характеристиками.

У гидроксидноникелевых электродов прессованной конструкции, полученных известным способом, наблюдается снижение характеристик при ресурсных испытаниях из-за окисления электропроводной добавки, кроме того, использование прессованных электродов возможно только в конструкции с сильным поджатием.

Известен способ изготовления неполяризуемого волокнового гидроксидноникелевого электрода для электрохимического конденсатора путем пастирования активным материалом токового коллектора из никелированного полимерного войлока [патент US 6,063143, кл. Н 01 М 10/04, 1999].

Известный способ имеет ограничения по получению тонких электродов, что не позволяет использовать его для получения электродов электрохимического конденсатора ряда применений, а изготовление никелированного полимерного войлока является многостадийным сложным процессом.

Наиболее близким по технической сущности к предлагаемому решению является способ изготовления неполяризуемого электрода электрохимического конденсатора, включающий изготовление пористого токового коллектора, синтез активного материала и заполнение пористого токового коллектора активным материалом, преимущественно гидроксидом никеля [В.В.Теньковцев, Б.И.Центер. Основы теории и эксплуатации герметичных никель-кадмиевых аккумуляторов. - Л.: ЭНЕРГОАТОМИЗДАТ, Ленингр. отд-ние, 1985. - 26 с.].

Известный способ заключается в изготовлении токового коллектора путем спекания в водородной атмосфере при температуре 700-900°С смеси карбонильного никеля с измельченным летучим наполнителем, нанесенной на никелевую ленту, и в последующем заполнении пор спеченного токового коллектора активным материалом (гидроксидом никеля) путем его многократной последовательной пропитки в растворах солей никеля и щелочи.

Спеченные гидроксидноникелевые электроды при определенной оптимизации их толщины и содержания активного материала, а также подборе соответствующих добавок вполне удовлетворяют требованиям для неполяризуемого электрода электрохимического конденсатора, а именно имеют довольно высокие мощностные характеристики в широком диапазоне температур (от -50 до +60°С) и ресурс более 500 000 циклов [патент US 6,181,546, кл. Н 01 М 10/04, 1999].

Тем не менее, продолжает оставаться актуальной задача повышения мощностных характеристик электрохимического конденсатора с неполяризуемыми гидроксидноникелевыми электродами, и, прежде всего, снижения его внутреннего сопротивления.

Одним из путей достижения этой цели является использование в электрохимическом конденсаторе сверхтонких (менее 300 мкм) гидроксидноникелевых электродов.

Использование известного способа для изготовления тонких неполяризуемых гидроксидноникелевых электродов для электрохимического конденсатора приводит к значительному удорожанию изделия в целом. Стоимость спеченых гидроксидноникелевых электродов определяется изготовлением носителя активного материала и мало изменяется с уменьшением толщины электрода. Поэтому стоимость электрохимического конденсатора растет с увеличением количества электродных пластин.

Кроме того, получение спеченых гидроксидноникелевых электродов толщиной, например, 100 мкм известным способом в принципе затруднительно.

Задачей предлагаемого изобретения является создание способа изготовления тонкого гидроксидноникелевого электрода для электрохимического конденсатора повышенной мощности.

Технический результат в предлагаемом изобретение достигают созданием способа изготовления неполяризуемого электрода электрохимического конденсатора, включающего изготовление пористого токового коллектора, синтез активного материала и заполнение пористого токового коллектора активным материалом, преимущественно гидроксидом никеля, в котором согласно изобретению одновременно осуществляют изготовление пористого токового коллектора, синтез активного материала и заполнение пористого токового коллектора активным материалом путем попеременной анодной и катодной электрохимической обработки основы, состоящей по существу из никеля, в водном растворе, содержащем хлорид-ионы.

Никелевая основа может быть по существу беспористой.

Для получения электродов по новому способу можно использовать никелевый прокат разных производителей, поскольку качество готовых гидроксидноникелевых электродов не зависит от его исходной структуры.

При поочередных анодном и катодном процессах наряду с образованием пористой основы одновременно происходит ее заполнение гидроксосоединениями никеля, образующимися при коррозии металла основы, которые во время работы конденсатора или при специальной обработке электродов в водном растворе щелочи превращаются преимущественно в гидроксид никеля.

Ионы хлора при анодной обработке никеля оказывают активирующие действие на процесс коррозии металла, при этом наблюдается так называемая точечная или «питтинговая» коррозия, которая способствует развитию поверхности основы, а оптимальная частота смены направления тока позволяет получать основы регулярной структуры с близкими размерами пор.

Изобретение также характеризуется тем, что после электрохимической обработки электрод обрабатывают в водном растворе щелочи.

Длительность анодной и катодной обработок (0,1-300 с), а также их соотношение в одном цикле подбирают так, чтобы при наименьшем времени процесса получить электрод хорошего качества, требуемой емкости и толщины.

Изобретение характеризуется также тем, что анодную электрохимическую обработку проводят плотностью тока от 0,005 до 0,2 А/см2, т.к. при меньшей величине тока снижается эффективность процесса травления, а при больших плотностях тока происходит значительный разогрев оборудования и возникают трудности с коммутацией тока.

Проведение катодной обработки плотностью тока в диапазоне 0,001-0,2 А/см2 необходимо, т.к. при большей величине тока снижается эффективность заполнения основы основными солями никеля, а снижение величины тока приводит к чрезмерному увеличению длительности процесса.

Изобретение характеризуется также тем, что электрохимическую обработку проводят при рН<5, а затем при рН от 5 до 11.

При этом следует заметить, что при рН более 11 процесс травления никеля замедляется. При электрохимической обработке в растворах с рН менее 5 получают пористую никелевую основу без активного материала. Последнее обстоятельство используют для изготовления токового коллектора для гидроксидноникелевого электрода.

Наиболее оптимальным является соотношение длительности анодного и катодного процессов в одном цикле 8 и 2 секунды соответственно при плотности тока 0,03 А/см2.

При увеличении длительностей анодного и катодного процессов в одном цикле, например 16 и 4 секунд, получаются электроды менее качественной структуры, которая проявляется в образовании крупных зерен (нескольких микрон) активного материала на поверхности электрода. Последнее обстоятельство может представлять опасность прокола сепаратора при сборке конденсатора.

При одинаковых анодном и катодном периодах электрохимической обработки в одном цикле наблюдается частичное отслаивание активного материала от токового коллектора.

Электрохимическую обработку проводят в растворах хлоридов щелочных металлов с концентрацией 0,01-4 моль/л, диапазон концентрации выбирают исходя из эффективности процесса травления и растворимости используемых солей.

Заявляемым способом также можно получить электроды с различными модифицирующими добавками в активном материале, Для этого необходимо вводить в раствор для электрохимической обработки определенное количество ионов щелочноземельных металлов, цинка, никеля, марганца, алюминия, лантана, скандия, иттрия и семейства лантанидов или смеси перечисленных ионов суммарной концентрацией 0,001-0,1 моль/л, образующих при электродном защелачивании малорастворимые соединения.

Для лучшего заполнения токового коллектора активным материалом в раствор для электрохимической обработки можно добавить карбонаты щелочных металлов концентрацией 0,01-4 моль/л. Лучшие результаты можно получить при проведении процесса при температуре 60°С и более.

Модифицирующие добавки в активный материал также можно вводить обработкой электродов, после операции электрохимической обработки, в растворах солей щелочноземельных металлов, цинка, кобальта, никеля, марганца, алюминия, свинца, лантана, скандия, иттрия и семейства лантанидов или смеси перечисленных солей с суммарной концентрацией 0,001-0,1 моль/л с последующей обработкой в щелочи.

По данному способу можно получить тонкие электроды (например, 50-200 мкм) с развитой поверхностью основ и слоем активного материала оптимальной толщины.

Заявляемый способ изготовления гидроксидноникелевого электрода выгодно отличается от известных простой технологической схемой, небольшими материальными и трудовыми затратами, а также высокой производительностью.

Предлагаемый способ изготовления неполяризуемого электрода для электрохимического конденсатора содержит малое число технологических операций: электрохимическую обработку, обработку в водном растворе щелочи, промывку в воде и сушку.

Предлагаемый способ не требует больших энергозатрат, в отличие, например, от технологии производства спеченных электродов, которая включает спекание в атмосфере водорода при температуре выше 900°С.

Предлагаемый способ изготовления неполяризуемого электрода для электрохимического конденсатора может быть в значительной мере механизирован и автоматизирован, поскольку все технологические операции могут выполнять непрерывно в ленте.

Материалы, используемые для изготовления электродов по предлагаемому способу, доступны и не требуют от производителя специальной разработки, а образующиеся отходы просты по химическому составу, легко утилизируемы.

Все вышеперечисленные преимущества способа изготовления неполяризуемого электрода для электрохимического конденсатора позволят снизить стоимость гидроксидноникелевых электродов, удешевить конденсатор и улучшить его основные характеристики.

При проведении патентных исследований не обнаружены решения, идентичные заявленному, а следовательно, данное изобретение соответствует критерию «новизна».

Сущность изобретения не следует явным образом из известных решений, а следовательно, предложенное решение соответствует критерию «изобретательский уровень».

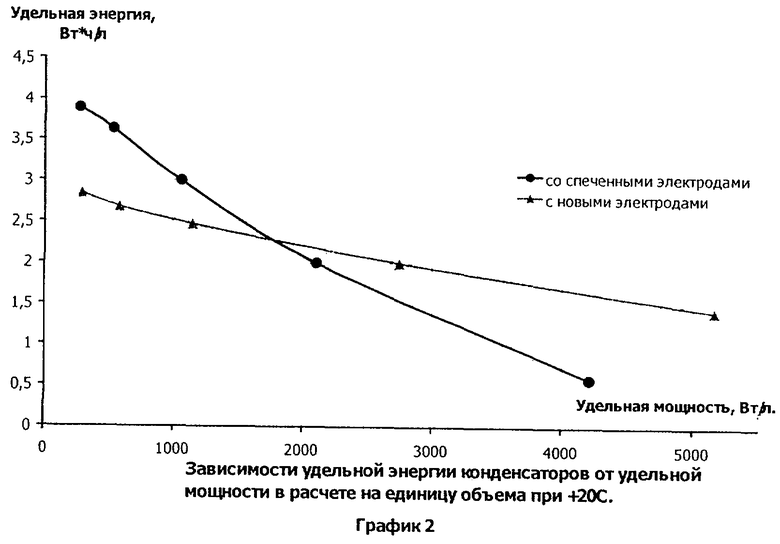

Сущность предлагаемого изобретения поясняется следующими примерами и чертежами, где на фиг.1 приведены зависимости удельной энергии элемента с новыми электродами от его удельной мощности в окне напряжений 1,5-0,75В -27°С в сравнении с ЭК со спеченными гидроксидноникелевыми электродами, имеющим одинаковые габаритные размеры с опытным элементом;

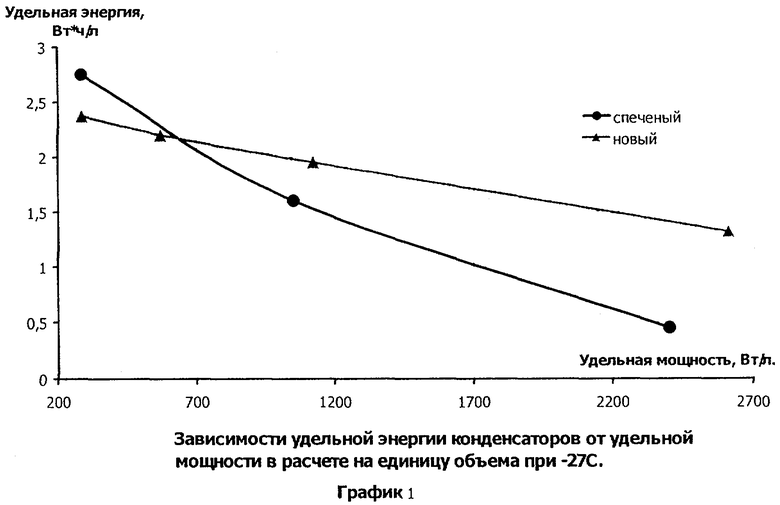

на фиг.2 - зависимости удельной энергии конденсаторов от удельной мощности в расчете на единицу объема при +20°С.

Пример 1. Гидроксидноникелевые электроды получали электрохимической обработкой никелевой ленты (никелевый прокат) толщиной 100 мкм в растворе хлорида натрия с концентрацией 2 моль/л, с периодической сменой направления тока плотностью 0,03 А/см2. При этом длительность анодного и катодного процессов в течение каждого цикла составляла 8 и 2 секунды соответственно, а длительность процесса в целом составляла 40 минут. Затем обрабатывали ленту в растворе гидроксида калия с концентрацией 6 моль/л, промывали в дистиллированной воде, сушили и вырубали из нее электроды. Электроды имели толщину 120 мкм и емкость 0,15 А·ч/см3.

Пример 2. В отличие от примера 1, электрохимическую обработку проводили в растворе хлорида никеля с концентрацией 1 моль/л. При этом получили электроды с такой же емкостью, как и в примере 1, но большей толщины из-за слоя налипшей основной соли. При циклировании электродов обнаружили частичное отставание этого слоя от подложки.

Пример 3. В отличие от примера 1, электрохимическую обработку проводили с добавлением хлорида кальция с концентрацией в растворе 0,05 моль/л. В результате получили электроды с несколько меньшей емкостью (0,14 А·ч/см3), но механически более прочные. Химический анализ показал наличие кальция в составе AM. Аналогичные результаты были получены при добавлении в раствор хлоридов цинка, алюминия, марганца, магния, лантана.

Пример 4. В отличие от примера 1, электрохимическую обработку проводили с добавлением карбоната калия с концентрацией в растворе 0,7 моль/л. При этом получили электроды, аналогичные примеру 2.

Пример 5. В отличие от примера 4, электрохимическую обработку проводили при температуре 60°С в течение 30 минут. Получили электроды с такими же характеристиками, как в примере 1.

Пример 6. В отличие от примера 1, после электрохимической обработки проводили обработку в растворе хлорида кобальта с концентрацией 2 моль/л и далее по примеру 1. Получили электроды с характеристиками, как в примере 1. Химический анализ показал наличие кобальта в составе AM электродов. Аналогичные результаты были получены при подобной обработке в растворах солей кальция, свинца, марганца, лантана.

Был изготовлен опытный электрохимический конденсатор из 35 неполяризуемых гидроксидноникелевых электродов, изготовленных по примеру 1, и 36 поляризуемых электродов. Поляризуемый электрод состоял из медного токоотвода толщиной 50 мкм и приложенных к нему с обеих сторон карточек толщиной 150 мкм, изготовленных из углеродного активированного порошка. Гидроксидноникелевые электроды обертывали в два слоя 50 мкм сепаратора. В качестве электролита использовали раствор гидроксида калия с концентрацией 6 моль/л с добавкой гидроксида лития концентрацией 0,6 моль/л.

Провели определение мощностных электрических характеристик элемента при температурах +20°С и -27°С.

В электрохимическом конденсаторе со спеченными электродами гидроксидноникелевые электроды имели толщину 300 мкм и емкость 0,25 г/см3, отрицательные электроды состояли из медного токоотвода толщиной 50 и 300 мкм ленты из углеродного активированного полотна с обеих сторон токоотвода. Спеченные гидроксидноникелевые электроды обернуты в два слоя сепаратора толщиной 50 мкм. Электролит - раствор гидроксида калия с концентрацией 6 моль/л с добавкой гидроксида лития концентрацией 0,6 моль/л. Счет электродных пар в данном ЭК составлял 20.

Из фиг.1 и 2 видно, что, несмотря на меньшую емкость, элемент с неполяризуемыми электродами, изготовленными по предлагаемому способу, по сравнению с ЭК с неполяризуемыми спеченными гидроксидноникелевыми электродами имел более высокие характеристики при больших плотностях тока, особенно при низких температурах.

Это позволяет успешно использовать электрохимический конденсатор с неполяризуемым электродом, изготовленным по предлагаемому способу, для импульсных применений с короткими временами заряда и разряда и снизить стоимость конденсатора в целом.

Были проведены ресурсные испытания элемента в режиме:

- заряд при средней мощности 200 Вт/кг до напряжения 1,6 В;

- пауза 20 секунд;

- разряд при средней мощности 300 Вт/кг до напряжения 0,9 В;

- пауза 20 секунд

Во время испытаний в течение 120000 циклов удельная энергия и внутреннее сопротивление конденсатора практически не изменились. Среднее значение КПД по энергии составило 90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2015 |

|

RU2611722C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР | 2004 |

|

RU2296383C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2020 |

|

RU2744516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2023 |

|

RU2823037C1 |

| БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ КОНДЕНСАТОРОВ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ | 2004 |

|

RU2260867C1 |

| БАТАРЕЯ ЭЛЕКТРОХИМИЧЕСКИХ КОНДЕНСАТОРОВ И СПОСОБ ЕЕ ЭКСПЛУАТАЦИИ | 2004 |

|

RU2308111C2 |

| Модельный гибридный суперконденсатор с псевдоемкостными электродами | 2020 |

|

RU2735854C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР | 2003 |

|

RU2254634C2 |

| ГЕТЕРОГЕННЫЙ ЭЛЕКТРОХИМИЧЕСКИЙ СУПЕРКОНДЕНСАТОР И СПОСОБ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2391732C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

Изобретение относится к области электротехники, точнее к электрохимическим конденсаторам или конденсаторам с двойным электрическим слоем, и может быть использовано в качестве способа изготовления неполяризуемого гидроксидноникелевого электрода для электрохимического конденсатора с щелочным электролитом. Техническим результатом изобретения является создание способа изготовления тонкого гидроксидноникелевого электрода для электрохимического конденсатора повышенной мощности. Согласно изобретению способ изготовления неполяризуемого электрода электрохимического конденсатора включает изготовление пористого токового коллектора, синтез активного материала и заполнение пористого токового коллектора активным материалом, преимущественно гидроксидом никеля, в котором согласно изобретению одновременно осуществляют изготовление пористого токового коллектора, синтез активного материала и заполнение пористого токового коллектора активным материалом путем попеременной анодной и катодной электрохимической обработки основы, состоящей по существу из никеля, в водном растворе, содержащем хлорид-ионы. 9 з.п. ф-лы, 2 ил.

| US 6063143 А, 16.05.2000 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР С ДВОЙНЫМ ЭЛЕКТРИЧЕСКИМ СЛОЕМ | 1999 |

|

RU2183877C2 |

| US 55610021 А, 01.10.1996 | |||

| US 5384216 А, 24.01.1995. | |||

Авторы

Даты

2005-06-20—Публикация

2003-04-10—Подача