Изобретение относится к области электротехники, а именно к электрохимическим конденсаторам или конденсаторам с двойным электрическим слоем с щелочным электролитом, и может быть использовано для разработки и изготовления электрохимических конденсаторов для транспортных средств.

Известен способ изготовления неполяризуемого электрода электрохимического конденсатора (Патент RU №2611722 МПК Н01М 4/29, H01G 11/84, опубл. 28.02.2017), включающий транспортировку стальной ленты по операционным отсекам со скоростью 0,1-1 м/мин. Операционные отсеки включают: электрохимическую анодную обработку стальной ленты при плотности тока 4-20 А/дм2 в водном растворе, содержащем соль железа и хлорид-ионы с концентрацией 0,02-1,5 моль/л при температуре 25-50°С, промывку ленты от продуктов травления, электрохимическое никелирование ленты при плотности тока 0,3-3 А/дм2 в водном растворе соли никеля при температурах 15-60°С, катодную электрохимическую обработку основы при плотности тока 3-10 А/дм2 в растворе, содержащем соль никеля и нитрат-ионы с концентрацией 0,01-0,3 моль/л при температуре 15-50°С, сушку электродной ленты при температуре 40-60°С, обработку электродной ленты в растворе щелочи при температуре 40-60°С, промывку электродной ленты от щелочи при температуре 40-60°С, сушку электродной ленты при температуре 40-60°С. По данному способу получают электрод толщиной 300-400 мкм, емкостью 0,2-0,25 А⋅ч/см3.

Недостатком способа является нестабильность рН растворов электрохимического травления при длительной работе и неизбежных простоях оборудования, что снижает производительность технологической линии. В процессе работы ванны электрохимической анодной обработки происходит ее защелачивание вследствие превышения катодного выхода по току над анодным, вследствие чего поверхность стальной ленты пассивируется и прекращается требуемое точечное травление.

Известен способ изготовления неполяризуемого электрода электрохимического конденсатора (RU 2744516), включающий электрохимическую анодную обработку стальной ленты в ванне с водным раствором, содержащим соль железа и хлорид-ионы (у нас - создание пористой основы электрода), промывку ленты от продуктов травления в ванне промывки, электрохимическое никелирование в ванне с водным раствором соли никеля, катодную электрохимическую обработку ленты в ванне с раствором, содержащим соль никеля и нитрат-ионы, сушку, обработку в ванне с водным раствором щелочи, промывку электродной ленты от щелочи в ванне промывки и сушку электродной ленты, электрохимическую анодную обработку стальной ленты проводят в ванне с водным раствором, содержащим соль железа, хлорид-ионы, цитрат-ионы, ацетат-ионы при следующем содержании компонентов (моль/л): соль железа - 0,3-0,4; хлорид-ионы - 0,02-1,5; цитрат-ионы - 1,7-1,8; ацетат-ионы - 5,3-5,4, при достижении уровня рН, равного 5,2 и более, линию останавливают и проводят проработку ванны электрохимической анодной обработки с нерастворимым анодом до достижения уровня рН 4,9-5,2 при объемной плотности тока 50-55 А/л и соотношении площадей катода и анода 10:1, при технологическом простое ванны выполняют проработку с растворимым железным анодом при соотношении площадей катода и анода 1:10 при объемной плотности тока 50-55 А/л до достижения уровня рН 4,9-5,2.

Недостатком данного технического решения является недостаточное количество гидроксида никеля, наносимого на пористую подложку, что снижает удельную емкость и ресурсную устойчивость электрода.

Наиболее близким к заявляемому является способ изготовления неполяризуемого электрода электрохимического конденсатора, изложенный в статье (Кузнецов Д.Н., Липкин В.М., Москалев Ю.Г., Корбова Е.В., Гришин Т.В., Мокриевич И.А., Кузнецов О.Е. Новые технологии композиционных электродов электрохимических конденсаторов // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. - 2022. - №2. - С. 85-92.). Для создания композиционных покрытий никель-порошок никеля использовали электролитический порошок никеля, полученный на титановом цилиндрическом катоде в электролите, синтезированном анодным растворением никеля в одномолярном растворе хлорида аммония с добавкой 0,8 г/л хлорида алкилтриметиламмония. В качестве материала для изготовления композиционного покрытия использовалась пропорция 2 г порошка на 1 л электролита, содержащего сульфат никеля с концентрацией 0,5 моль/л при температуре 30°С. Синтез покрытия проводили при импульсном режиме поляризации при времени импульса и паузы 10-3-5⋅10-2 и плотности тока 10-100 мА/см2. На композиционное покрытие наносили гидроксид никеля из электролита, содержащего ионы никеля в концентрации 3,5 моль/л в присутствии нитрат-ионов с концентрацией 0,15 моль/л при температуре 32°С.

Недостатком прототипа является спад емкости изготовленных электродов на 150-160 цикле, что не удовлетворяет требованиям к неполяризуемым электродам электрохимического конденсатора со щелочным электролитом вследствие недостаточной толщины слоя гидроксида никеля.

Проблемой получения неполяризуемых электродов электрохимического конденсатора со щелочным электролитом является обеспечение высокой емкости и ресурсной устойчивости.

Задачей изобретения является повышение толщины слоя гидроксида никеля, соответственно, емкости электрода и его ресурсной устойчивости.

Указанная проблема решается предлагаемым способом изготовления неполяризуемого электрода электрохимического конденсатора. Техническим результатом изобретения является создание пористой основы для нанесения гидроксида никеля, обеспечивающей повышенную адгезию гидроксида никеля и обладающую собственной электрохимической активностью.

Достигается технический результат способом изготовления неполяризуемого электрода электрохимического конденсатора, включающим создание пористой основы на поверхности стальной ленты путем нанесения композиционного электрохимического покрытия никель-порошок никеля из никельсодержащего электролита, содержащего порошок никеля при температуре 40°С и непрерывном перемешивании, катодную электрохимическую обработку ленты из электролита, содержащего (г/л):

при температуре 32-35°С,

причем нанесение композиционного электрохимического покрытия проводят из электролита, содержащего (г/л):

при рН 4,5-5,

электроосаждение композиционного покрытия проводят импульсным током при плотности тока 100-120 мА/см2, времени импульса и паузы 0,5 с в течение 15-20 минут, а катодную электрохимическую обработку ленты проводят импульсным током при плотности тока 150-200 мА/см2, времени импульса и паузы 0,1 с в течение 30 минут.

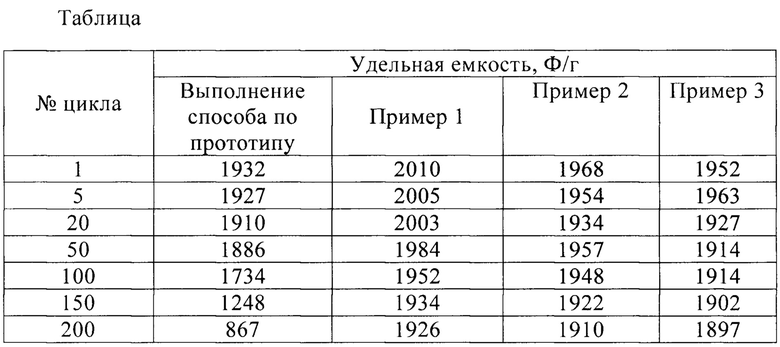

Сущность изобретения иллюстрируется фигурами и таблицей.

На фиг. 1 показано изображение композиционного электрохимического покрытия никель-никелевый порошок, полученное методом сканирующей электронной микроскопии.

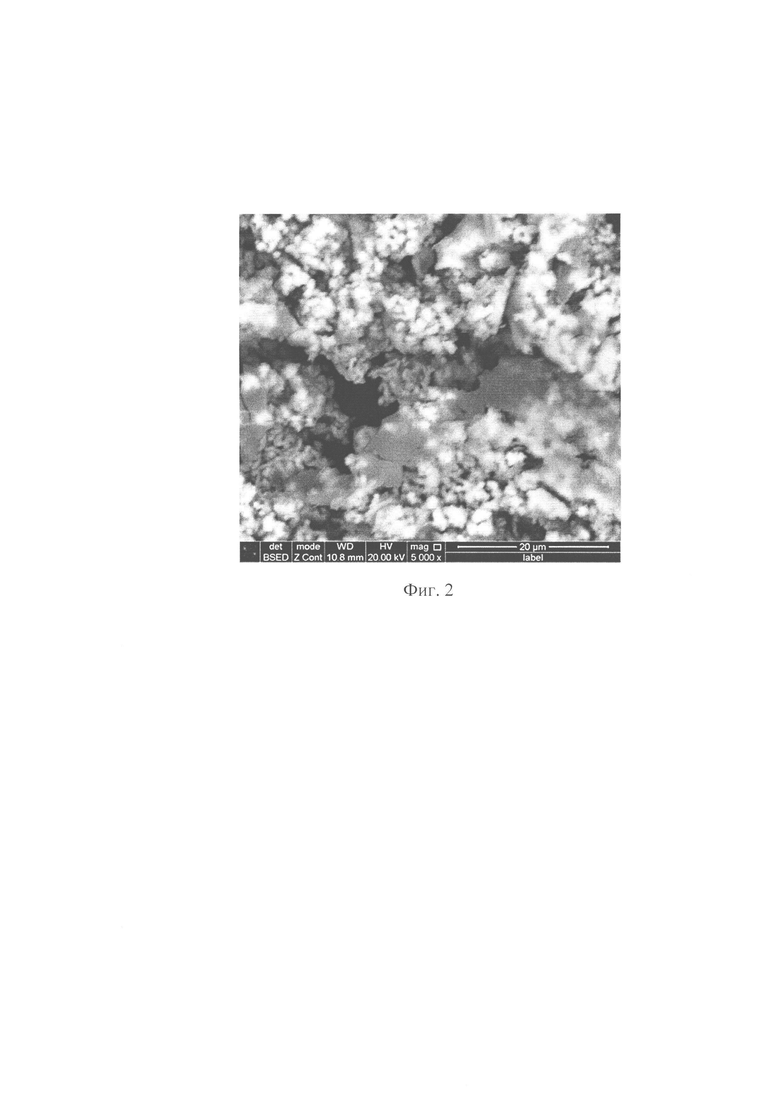

На фиг. 2 показано изображение композиционного электрохимического покрытия никель-никелевый порошок с нанесенным на него гидроксидом никеля, полученное методом сканирующей электронной микроскопии.

В таблице представлены результаты гальваностатического циклирования электродов, полученных по способу прототипа и предлагаемому способу.

Композиционное покрытие никель-порошок никеля представляет собой пористую основу для нанесения гидроксида никеля, для которой размер и количество пор создается путем послойного осаждения покрытия с включением в него частиц порошка никеля, за счет чего эта пористая структура может иметь большую толщину и размер пор (Фиг. 1). Внутренняя поверхность пор вследствие своей высокой дефектности обладает собственной электрохимической активностью, обеспечивая удельную емкость до 40 Ф/г (Липкин М.С., Кузнецов Д.М., Липкин В.М., Кузнецов Д.Н., Семенкова А.В. Влияние свойств никелевых электролитических порошков на характеристики металлопорошкового электрода электрохимического конденсатора // Известия высших учебных заведений. Северо-Кавказский регион. Технические науки. - 2020. - №2. - С. 84-88), которая увеличивает активность гидроксидного покрытия, что способствует увеличению удельной емкости электрода. Проведенными исследованиями было установлено, что в сульфаминовокислом электролите состава (г/л): никель сульфаминовый 100-120, кислота борная 30-40, рН 4,5-5, порошок никеля карбонильный 3-5 создаются условия получения высокопористой и в то же время механически прочной структуры композиционного покрытия (Фиг. 1), которая обеспечивает объемный электрический контакт с осаждаемым на нее далее гидроксидом никеля (Фиг. 2). Формирование такой структуры происходит вследствие применения сульфаминовокислого электролита, обеспечивающего осаждение пластичных покрытий никелем, что позволяет достичь необходимых механических свойств покрытия. Борная кислота в электролите с концентрацией 40-50 г/л играет роль буферной системы поддержания рН, что предотвращает образование гидроксида никеля за счет подщелачивания приэлектродного слоя, вызывающего осыпание покрытия. Параметры импульсного режима, плотность тока 100-120 мА/см2, времени импульса и паузы 0,5 с обеспечивают быстрое осаждение никелевого покрытия, в которое в период паузы включаются частицы порошка карбонильного никеля, находящиеся во взвешенном состоянии в растворе. Согласование скорости роста покрытия и времени нахождения частиц порошка на поверхности электрода создают условия роста пористой основы требуемой толщины и макроструктуры. Электроосаждение гидроксида никеля в полученную пористую структуру импульсным током, плотность тока 150-200 мА/см2, времени импульса и паузы 0,1 с в течение 30 минут, позволяет заполнять поровое пространство пористой основы и обеспечивать, тем самым, каркас, в котором удерживается гидроксидно-никелевый слой. При этом обеспечивается также электронный контакт каркаса с плохо проводящим слоем гидроксида никеля, за счет чего обеспечивается как высокая емкость, так и ресурсная устойчивость полученного электрода. Ресурсную устойчивость оценивали по относительному изменению емкости после 200 циклов по отношению к первоначальной.

Предлагаемый способ осуществляется следующим образом.

Для получения неполяризуемого электрода электрохимического конденсатора на поверхность стальной ленты, подготовленную стандартным способом, наносят композиционное электрохимическое покрытие из электролита, содержащего (г/л):

при рН 4,5-5,

импульсным током при плотности тока 100-120 мА/см2, времени импульса и паузы 0,5 с в течение 15-20 минут, катодную электрохимическую обработку ленты проводят импульсным током при плотности тока 150-200 мА/см2, времени импульса и паузы 0,1 с в течение 30 минут.

Рассмотрим примеры реализации способа с конкретными значениями параметров.

Пример 1

Для получения неполяризуемого электрода электрохимического конденсатора на поверхность стальной ленты, подготовленную стандартным способом, наносили композиционное электрохимическое покрытие из электролита, содержащего (г/л):

при рН 4,5,

импульсным током при плотности тока 100 мА/см2, времени импульса и паузы 0,5 с в течение 15 минут, катодную электрохимическую обработку ленты проводили импульсным током при плотности тока 150 мА/см2, времени импульса и паузы 0,1 с в течение 30 минут. После нанесения покрытия стальную ленту промыли, высушили, вырезали электрод размерами 5×5 см и поместили в электрохимическую ячейку с вспомогательными электродами из графитированной ткани и оксидно-ртутным электродом сравнения. Циклирование проводили при плотности тока заряда и разряда 4 мА/см2 и времени заряда 3600 с. Результаты испытаний приведены в таблице. Как показывают приведенные результаты предлагаемым способом достигнуто увеличение емкости и ресурсной устойчивости, спад емкости на 200 цикле составляет 4,2%, что значительно ниже, чем в способе прототипа, для которого эта величина составляет 55,2%.

Пример 2

Для получения неполяризуемого электрода электрохимического конденсатора на поверхность стальной ленты, подготовленную стандартным способом, наносили композиционное электрохимическое покрытие из электролита, содержащего (г/л):

при рН 4,5,

импульсным током при плотности тока 120 мА/см2, времени импульса и паузы 0,5 с в течение 20 минут, катодную электрохимическую обработку ленты проводили импульсным током при плотности тока 200 мА/см2, времени импульса и паузы 0,1 с в течение 30 минут. После нанесения покрытия стальную ленту промыли, высушили, вырезали электрод размерами 5×5 см и поместили в электрохимическую ячейку с вспомогательными электродами из графитированной ткани и оксидно-ртутным электродом сравнения. Циклирование проводили при плотности тока заряда и разряда 4 мА/см2 и времени заряда 3600 с.

Результаты испытаний приведены в таблице. Как показывают приведенные результаты, достигнута более высокая емкость, чем в способе прототипа, а также повышена ресурсная устойчивость, спад емкости на 200 цикле составляет 2,9%, что соответствует уровню примера 1.

Пример 3

Для получения неполяризуемого электрода электрохимического конденсатора на поверхность стальной ленты, подготовленную стандартным способом, наносили композиционное электрохимическое покрытие из электролита, содержащего (г/л):

при рН 4,5,

импульсным током при плотности тока 120 мА/см2, времени импульса и паузы 0,5 с в течение 15 минут, катодную электрохимическую обработку ленты проводили импульсным током при плотности тока 150 мА/см2, времени импульса и паузы 0,1 с в течение 30 минут. После нанесения покрытия стальную ленту промыли, высушили, вырезали электрод размерами 5×5 см и поместили в электрохимическую ячейку с вспомогательными электродами из графитированной ткани и оксидно-ртутным электродом сравнения. Циклирование проводили при плотности тока заряда и разряда 4 мА/см2 и времени заряда 3600 с. Результаты испытаний приведены в таблице. Как показывают приведенные результаты достигнуто увеличение емкости и ресурсной устойчивости, спад емкости на 200 цикле составляет 4,9%, что соответствует уровню примера 1.

При значениях параметров способа, выходящих за указанные пределы, емкость снижается до уровня 1700-1800 Ф/г, а спад емкости после 200 циклов составляет более 15%, что связано с неравномерностью нанесения пористой основы, отслаиванием гидроксида никеля в процессе работы, снижением выхода образования пористой основы, неоптимальной структурой ее пор.

Таким образом, предлагаемый способ позволяет получать неполяризуемый оксидно-никелевый электрод с высокой емкостью 1952-2010 Ф/г и ресурсной устойчивостью, спад не более 4,9% первоначальной емкости в течение 200 циклов заряда-разряда, что соответствует достижению технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2015 |

|

RU2611722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2003 |

|

RU2254641C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2020 |

|

RU2744516C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР | 2004 |

|

RU2296383C2 |

| Способ изготовления анода литий-ионного аккумулятора на основе олова | 2022 |

|

RU2795516C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ КАТАЛИЗАТОРА PT-NIO/C | 2012 |

|

RU2486958C1 |

| Модельный гибридный суперконденсатор с псевдоемкостными электродами | 2020 |

|

RU2735854C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЩЕЛОЧНОГО ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1992 |

|

RU2022414C1 |

| Способ получения композиционного электрохимического покрытия на стали | 2015 |

|

RU2618679C1 |

| Способ получения гибкого электродного материала | 2023 |

|

RU2807173C1 |

Изобретение относится к области электротехники, а именно к способу изготовления неполяризуемого электрода электрохимического конденсатора с двойным электрическим слоем с щелочным электролитом, и может быть использовано для разработки и изготовления электрохимических конденсаторов для транспортных средств. Повышение емкости и цикличности электролитического конденсатора с неполяризуемым электродом является техническим результатом, который достигается за счет того, что пористая основа электрода в виде композиционного электрохимического покрытия из гидроксида лития на поверхности стальной ленты сформирована в процессе катодного электрохимического осаждения покрытия из никельсодержащего электролита, содержащего, г/л: никель сульфаминовый 100-120, борную кислоту 30-40, порошок никеля карбонильный 3-5, при рН 4,5-5, импульсным током при плотности тока 100-120 мА/см2, времени импульса и паузы 0,5 с в течение 15-20 минут, с последующей катодной электрохимической обработкой ленты с покрытием импульсным током при плотности тока 150-200 мА/см2, времени импульса и паузы 0,1 с в течение 30 минут. Увеличение толщины слоя гидроксида никеля увеличивает ресурсную устойчивость электрохимического конденсатора. 2 ил., 1 табл., 3 пр.

Способ изготовления неполяризуемого электрода электрохимического конденсатора, включающий создание пористой основы на поверхности стальной ленты путем нанесения композиционного электрохимического покрытия никель-порошок никеля из электролита, содержащего ионы никеля и порошок никеля, при рН 4,5-5 с последующей катодной электрохимической обработкой ленты, отличающийся тем, что нанесение композиционного электрохимического покрытия проводят из электролита, содержащего (г/л):

при этом электроосаждение композиционного покрытия проводят в импульсном режиме при плотности тока 100-120 мА/см2, времени импульса и паузы 0,5 с в течение 15-20 минут, после чего проводят катодную электрохимическую обработку ленты в импульсным режиме при плотности тока 150-200 мА/см2, времени импульса и паузы 0,1 с в течение 30 минут при рН 4,5-5.

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2015 |

|

RU2611722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОЛЯРИЗУЕМОГО ЭЛЕКТРОДА ЭЛЕКТРОХИМИЧЕСКОГО КОНДЕНСАТОРА | 2020 |

|

RU2744516C1 |

| CN 113120978 A, 16.07.2021 | |||

| EP 3528323 A1, 21.08.2019 | |||

| ЭЛЕКТРОХИМИЧЕСКИЙ КОНДЕНСАТОР | 2004 |

|

RU2296383C2 |

| CN 102054590 B, 22.08.2012 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТА ДЛЯ ОСАЖДЕНИЯ МЕТАЛЛИЧЕСКОГО НИКЕЛЯ (ВАРИАНТЫ) | 1998 |

|

RU2132889C1 |

Авторы

Даты

2024-07-17—Публикация

2023-07-28—Подача