Изобретение относится к легкой промышленности и может быть использовано в обувной промышленности для изготовления вкладных стелек.

Известный способ получения материала и вкладная стелька, изготовленная из него (пат. 2166270 RU, кл. А 43 В 13/38, опубл. 2001.05.10), включает формирование механическим способом волокнистого холста из льняных волокон или их смеси с синтетическими волокнами при содержании последних не более 30% с последующим иглопрокалыванием и далее дублированием волокон холста методом иглопрокалывания со вторым слоем, состоящим из тканого или нетканого термоскрепленного материала. Известный способ включает также последующую обработку материала для вкладных стелек обуви путем пропитки его водной дисперсией сополимерного связующего, содержащего бутадиена 20-50 мас.%, стирола 80-50 мас.%, метакриловой кислоты 1-3 мас.% с последующим отжимом и сушкой при 110-120°С. Данный способ позволяет получить материал для вкладных стелек с достаточно высокими деформационно-прочностными показателями.

Недостатком известного способа получения материала для вкладных стелек является многостадийность процесса. Волокнистый холст из льна или смеси с синтетическим волокном (полипропиленовым /ПП/, полиэфирным /ПЭТФ/, полиамидным /ПА/) имеет недостаточную прочность структуры из-за высокой плотности иглопрокалывания и для ее упрочнения материал дублируется со вторым слоем - тканым или нетканым термоскрепленным материалом, состоящим из 100% ПЭТФ или ПП, что усложняет технологический процесс. Кроме того, способ включает последующую после дублирования холста обработку материала дисперсией сополимерного связующего, содержащего бутадиена 20-50 мас.%, стирола - 80-50 мас.%, метакриловой кислоты 1-3 мас.% с последующим отжимом и сушкой материала.

Материал для стелек обуви, полученный по известному способу, обладает повышенной гигроскопичностью и влагоотдачей, грибостойкостью. Однако использование данного 2-х слойного материала представляется затруднительным по следующим причинам: в случае, когда волокнистый холст контактирует со стопой - возрастает глубина истирания стельки и соответственно падает ее износостойкость и формоустойчивость из-за низкой механической прочности материала; если стопа контактирует с термоскрепленным слоем материала, состоящим из ПЭТФ или ПП - возрастает механическая прочность материала, увеличивается изностойкость, формоустойчивость стельки, но одновременно ухудшаются гигроскопичность и влагоотдача материала стельки, состоящего из синтетического волокна и контактирующего со стопой.

Кроме изложенного, известный способ получения материала технологически сложен, требует использования синтетических волокон и дисперсного полимерного связующего, содержащего вредные химические реагенты, что отрицательно влияет на окружающую среду. Утилизация стелек, полученных из известного материала, также экологически затруднена ввиду наличия в их составе синтетических волокон и сополимерного связующего (бутадиена и стирола).

Наиболее близким по своему назначению является известный нетканый материал для обувной стельки и обувная стелька, изготовленная из этого материала (пат. 2220241 RU, кл. D 04 Н 1/54, А 43 В 17/00, опубл. 2003.12.27). Нетканый материал для обувной стельки, скрепленный иглопрокалыванием, выполненный из волокнистой смеси, содержащей 22-30 мас.% бикомпонентных полиэфирных волокон, 30-35 мас.% полипропиленовых или полиамидных волокон и 30-35 мас.% абсорбирующих волокон. В качестве абсорбирующих волокон использованы льняные волокна или смесь 90% последних с 10% окрашенных вискозных волокон. Волокнистую смесь подвергают чесанию, далее из прочеса формируют холст и подвергают иглопрокалыванию. Полученный суровый нетканый материал термообрабатывают при 160°С - температуре расплавления “оболочки” бикомпонентных полиэфирных волокон. Необходимая износоустойчивость, формоустойчивость стельки, изготовленной из известного материала, достигается за счет скрепления композиционной смеси волокон подплавленным полимером “оболочки” бикомпонентных полиэфирных волокон, грибостойкость - за счет наличия в составе материала льняного волокна.

Недостатком известного способа является то, что износоустойчивость и формоустойчивость материала достигается за счет скрепления композиционной смеси волокон подплавленным полимером, что соответственно приводит к снижению гигиенических (гигроскопичность составляет 4-5%, влагоотдача 1-2%) свойств льняного волокна или его смеси с вискозным ввиду связывания абсорбирующих волокон при термообработке с синтетическим полиэфирным волокном.

Кроме того, как отмечают авторы, используемые в известном материале бикомпонентные полиэфирные волокна являются дорогостоящими, что существенно снижает экономичность изделия. Утилизация известного материала и стелек из него экологически затруднена ввиду высокого содержания синтетических материалов в их составе.

Техническим результатом заявляемого решения является устранение указанных недостатков, а именно: упрощение технологического процесса за счет сокращения технологических стадий по экологически чистой технологии при одновременном улучшении гигроскопичности, влагоотдачи, износостойкости и придания регулируемой жесткости на изгиб материала, сохранении грибостойкости, формоустойчивости и придания антимикробных свойств путем пропитки прочеса из котонизированного льна раствором хитозана.

Поставленная задача решается тем, что материал для обувной стельки и способ его получения, заключающийся в формировании волокнистого прочеса, включающего льняное волокно, с последующей фиксацией его структуры и воздействием температуры, сформированный волокнистый прочес из котонизированного льна с длиной волокон 30-60 мм помещают между полотнами синтетической, например, капроновой сетки с коэффициентом живого сечения не менее 60% и последующим пропусканием его через 2-8% уксусно-кислый раствор хитозана (ХТЗ) в течение 3-5 мин и дальнейшим высушиванием на горизонтальной непористой подложке при температуре 80-90°С с последующим удалением полотен синтетической сетки. Способ предусматривает использование в качестве одного из полотен, между которыми помещают волокнистый прочес, хлопкольняной или и ткани, контактирующей в процессе сушки пропитанного прочеса с непроницаемой подложкой с последующим удалением полотна синтетической сетки.

Материал для обувной стельки, представляющий собой волокнистый льносодержащий прочес, отличается тем, что он состоит из котонизированного льна и ХТЗ при соотношении компонентов: котонизированный лен 60-80 мас.% и ХТЗ 20-40 мас.%.

Материал для обувной стельки дополнительно содержит в своей структуре хлопкольняную ткань.

Предлагаемый способ получения материала для вкладных стелек обуви позволяет исключить из технологической цепочки стадию иглопрокалывания, тем самым в целом упростить технологический процесс и использовать котонизированный лен с длиной волокон в широком диапозоне ввиду фиксирования прочеса в процессе пропитки полотнами сетки, которые удаляются после высушивания материала. Кроме того, в результате размещения волокнистого прочеса между полотнами сетки пропитка его раствором ХТЗ осуществляется в свободном состоянии волокон, благодаря чему достигается равномерное и достаточно быстрое во времени проникновение макромолекул ХТЗ в межволоконное пространство по всему объему прочеса. Использование в качестве одного из полотен ткани, контактирующей в процессе сушки пропитанного прочеса с непроницаемой подложкой, обеспечивает получение материала с глянцевой хитозановой пленкой на поверхности при одновременной пропитки прочеса с тканью.

При изготовлении вкладной стельки из указанного материала хитозановая пленка контактирует со стопой, что увеличивает износостойкость стельки и придает комфортность стопе. Материал для обувной стельки, содержащий в своем составе ХТЗ, обладает высокими сорбционными, гигиеническими (гигроскопичностью, влагоотдачей) и антимикробными свойствами, а наличие котонизированного льна обеспечивает высокую грибостойкость материала [А.П.Морыганов. Проблемы реализации и перспективы переработки отечественного льна в котонин. Текстильная пром. 2001. №3, с.58]. Кроме того, использование ХТЗ с различной молекулярной массой способствует получению структуры материала с регулируемой жесткостью. Материал для вкладной стельки обуви, выполненный из волокнистого прочеса с последующей пропиткой раствором ХТЗ с молекулярной массой в интервале 80000-120000 визуально отличается при сохранении прочностных показателей наименьшей жесткостью в сравнении с материалом, содержащим ХТЗ с молекулярной массой в пределах 180000-200000.

Таким образом, сочетание свойств материала и стелек из него обеспечивается лишь при заявленной совокупности признаков: в условиях пропитки раствором ХТЗ прочеса из котонизированного льна в свободном состоянии за счет размещения его между полотнами синтетической сетки и содержании в материале 60-80 мас.% котонизированного льна и 20-40 мас.% хитозана.

Полученная волокнистая структура позволяет создать материал, обладающий необходимым комплексом деформационно-прочностных свойств (износоустойчивость, формоустойчивость). Использование материала, состоящего из льняного волокна в количестве 60-80 мас.% и 20-40 мас.% ХТЗ, обеспечивает получение стелек из этого материала с высокими гигиеническими свойствами (гигроскопичностью, влагоотдачей), грибостойкостью и антимикробными свойствами.

Предлагаемый способ экономически выгоден ввиду использования компонентов, в том числе некондиционного сырья, отечественного производства по упрощенной и экологически чистой технологии на современном технологическом оборудовании. Вкладные стельки после использования, изготовленные из материала по предлагаемому способу, при утилизации разлагаются без выделения экологически вредных продуктов ввиду использования природного растительного полимера - волокон котонизированного льна и ХТЗ, модифицированного из хитина, остатков при переработке природного биополимера животного происхождения (хитина дальневосточного криля и панцирей крабов).

Примеры конкретных свойств материала для обувных стелек с раскрытием способа его получения.

Пример 1.

Готовили прочес с поверхностной плотностью 160 г/м2 на валично-чесальной машине из котонизированного льна со средней длиной волокон 40 мм при интервале разброса длины волокон 30-60 мм. Затем прочес с обеих сторон фиксировали полотнами капроновой сетки с регулярными ячейками 2×2 мм и коэффициентом живого сечения 60% и пропускали при комнатной температуре в течение 4 мин через 4% уксусно-кислый раствор ХТЗ с молекулярной массой 180000-200000. (Содержание уксусной кислоты в водном растворе 1%). На выходе из пропиточной ванны снимали избыток раствора ХТЗ с поверхности сеток с помощью ракли с зазором, равным толщине прочеса. Далее пропитанный прочес подавали на транспортер сушильной камеры конверторного типа, покрытый синтетической пленкой во избежании адгезии ХТЗ к металлической поверхности транспортера и высушивали при температуре 80°С. На выходе из сушилки полотна сетки отделяли, а материал подвергали резке в соответствии с заданным размером. Получали готовый нетканый материал с поверхностной плотностью 190 г/м2, толщиной 2,1 мм, состава мас.%: котонизированный лен - 70, ХТЗ - 30. Материал и изготовленные из него с использованием вырубных прессов стельки имели гигроскопичность - 19%, влагоотдачу - 10% и устойчивость к истиранию - 7000 циклов. Примечание: Гигроскопичность и влагоотдачу определяли по ГОСТ 8971-78, устойчивость к истиранию - по ГОСТ 15967-70 с абразивом - наждачная бумага. ГОСТ 18976-73 предусматривает использование в качестве абразива шинельное сукно, которое из-за высокой прочности материала разрушалось раньше.

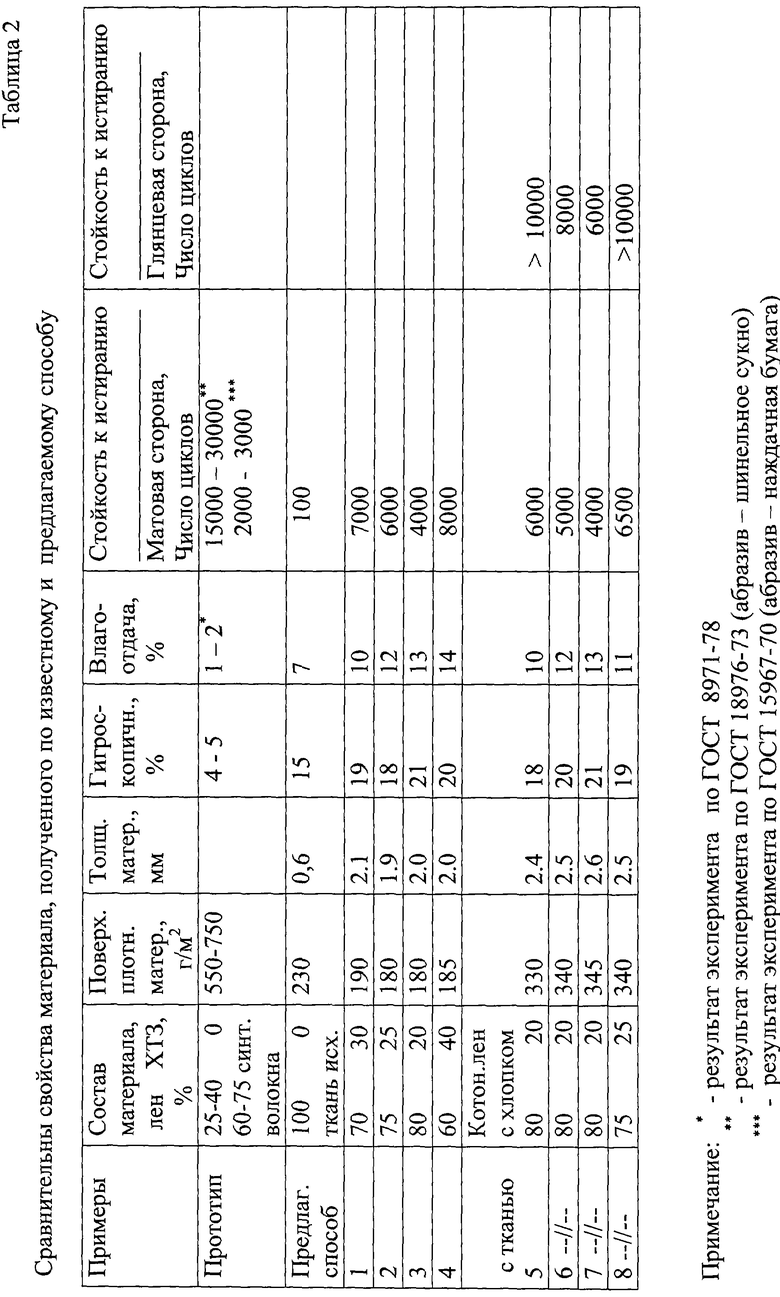

Примеры 1-4 с параметрами изготовления материала приведены в таблице 1, свойства полученного материала - в таблице 2.

Пример 5

Готовили прочес с поверхностной плотностью 80 г/м2 преимущественно по примеру 1, но в качестве одного из полотен, между которыми помещали волокнистый прочес, использовали капроновое полотно сетки с размером ячеек 3×3 мм и коэффициентом живого сечения 80%, а в качестве второго - ткань полотняного переплетения с линейной плотностью по основе - 50 текс, по утку - 71 текс; плотность по основе - 210 н/дм, по утку - 140 н/дм. Поверхностная плотность ткани 230 г/м2. Волокнистый состав ткани: основа - хлопчатобумажная пряжа, уток - пряжа смешанная хлопок-лен (70/30). После высушивания материала удаляли синтетическое полотно сетки.

Получали готовый материал с поверхностной плотностью 330 г/м2 толщиной 2,4 мм, состава мас.%: котонизированный лен с хлопком - 80; ХТЗ - 20. Гигроскопичность - 18%, влагоотдача - 10%, устойчивость к истиранию верхней стороны - 6000, нижней стороны (глянцевой) - >10000 циклов.

Примеры 5-8 с параметрами изготовления материала приведены в таблице 1, а свойства полученного материала - в таблице 2.

Технологические параметры изготовления материала

Из анализа результатов, представленных в таблицах 1 и 2, что предлагаемый способ получения материала для вкладных стелек обуви обеспечивает получение материала с высокими гигиеническими свойствами (гигроскопичность составляет от 18 до 21%, влагоотдача - 10-14%) в сравнении с прототипом (соответственно 4-5%, 1-2%) Стойкость к истиранию в сравнении с исходной хлопкольняной тканью (100 циклов) возрастает в 40-100 раз и составляет 4000-10000 циклов, что обеспечивает сохранение формоустойчивости и износостойкости стелек в процессе их носки. Грибостойкость обеспечивается за счет высокого содержания в материале котонизированного льна (60-80%), обладающего бактерицидными свойствами, а за счет содержания от 20 до 40 мас.% ХТЗ - материал и соответственно стельки, изготовленные из него, обладают антимикробными свойствами. Использование ХТЗ с молекулярной массой 80000-120000 (пример 3, 7) позволяет получить материал с достаточно высокой стойкостью к истиранию (4000-6000 циклов) и визуально отличающийся наименьшей жесткостью в сравнении с образцами при использовании ХТЗ с молекулярной массой 180000-200000.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК ОБУВИ | 2000 |

|

RU2166270C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВНОЙ СТЕЛЬКИ ДЛЯ ОБУВИ | 2004 |

|

RU2254794C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК И СУПИНАТОРОВ ОБУВИ | 2002 |

|

RU2219815C1 |

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ОБУВНОЙ СТЕЛЬКИ И ОБУВНАЯ СТЕЛЬКА, ИЗГОТОВЛЕННАЯ ИЗ ЭТОГО МАТЕРИАЛА | 2001 |

|

RU2220241C2 |

| Многослойный гибкий композитный текстильный материал для изготовления гигиенических стелек | 2021 |

|

RU2779086C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ВНУТРЕННИХ ДЕТАЛЕЙ ОБУВИ | 2009 |

|

RU2412630C1 |

| НЕТКАНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ | 1997 |

|

RU2118416C1 |

| Состав для изготовления стелечного картона | 1975 |

|

SU529278A1 |

| МНОГОСЛОЙНАЯ ВКЛАДНАЯ СТЕЛЬКА | 1999 |

|

RU2150877C1 |

| МНОГОСЛОЙНЫЙ МАТЕРИАЛ ДЛЯ ОБУВИ | 2021 |

|

RU2776359C1 |

Группа изобретений относится к легкой промышленности и может быть использована в обувной промышленности для изготовления вкладных стелек. Техническим результатом способа и получаемой вкладной стельки является упрощение технологического процесса за счет сокращения технологических стадий по экологически чистой технологии при одновременном улучшении гигроскопичности, влагоотдачи, износостойкости и придания регулируемой жесткости на изгиб материала, сохранении грибостойкости, формоустойчивости и придания антимикробных свойств путем пропитки прочеса из котонизированного льна раствором хитозана. Способ получения вкладной стельки заключается в формировании волокнистого прочеса, включающего льняное волокно с последующей фиксацией его структуры. Сформированный волокнистый прочес получают из 100% котонизированного льна с длиной волокон 40-60 мм. Последний помещают между полотнами синтетической сетки с коэффициентом живого сечения не менее 60% и пропускают через 2-8% раствор хитозана в течение 3-5 мин, а затем осуществляют дальнейшее высушивание его при 80-90°С с последующим удалением сеток. Способ предусматривает использование в качестве одного из полотен, между которыми помещают волокнистый прочес, хлопкольняной ткани, контактирующей в процессе сушки с непроницаемой подложкой с последующим удалением полотна синтетической сетки. Материал для вкладной стельки обуви представляет собой скрепленный волокнистый льносодержащий прочес, состоящий из котонизированного льна и хитозана при соотношении компонентов: котонизированный лен 60-80 мас.%, хитозан 20-40 мас.%. Он дополнительно содержит в своей структуре хлопкольняную ткань и обладает гигроскопичностью 18-21%, влагоотдачей 10-14%, стойкостью к истиранию 4000-10000 циклов, формоустойчивостью, грибостойкостью, антимикробными свойствами. 2 н. и 2 з.п. ф-лы, 2 табл.

| НЕТКАНЫЙ МАТЕРИАЛ ДЛЯ ОБУВНОЙ СТЕЛЬКИ И ОБУВНАЯ СТЕЛЬКА, ИЗГОТОВЛЕННАЯ ИЗ ЭТОГО МАТЕРИАЛА | 2001 |

|

RU2220241C2 |

| US 5733826 A, 31.03.1998 | |||

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ СТЕЛЕК ОБУВИ И МАТЕРИАЛ ДЛЯ СТЕЛЕК ОБУВИ | 2000 |

|

RU2166270C1 |

| SU 1818728 A1, 30.05.1993 | |||

| EP 068830 A1, 10.01.1989 | |||

| ПОРОШКОВЫЙ ОГНЕТУШИТЕЛЬ | 2000 |

|

RU2193427C2 |

Авторы

Даты

2005-06-27—Публикация

2004-07-09—Подача