Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении на непрерывных широкополосных станах листовой конструкционной теплоустойчивой стали, используемой в котлостроении.

При строительстве котельного оборудования, работающего при температурах до 500° С, используют листы из свариваемой конструкционной теплостойкой стали, которая должна отвечать следующему комплексу механических свойств (табл.1)

Н/мм2

Н/мм2

%

Дж/см2

22

Помимо указанных механических свойств, листы должны удовлетворять требованиям по свариваемости: при испытании на разрыв разрушение образца должно происходить не по шву, а по основному металлу.

Известен способ производства стальных листов, включающий выплавку и непрерывную разливку в слябы низколегированной стали, содержащей по массе, %:

Углерод 0,04-0,10

Кремний 0,01-0,50

Марганец 0,4-1,5

Хром 0,05-1,0

Молибден 0,05-1,0

Ванадий 0,01-0,1

Бор 0,0005-0,005

Алюминий 0,001-0,1

Железо и примеси Остальное

Отлитые слябы нагревают до температуры 1250° С и прокатывают с суммарным обжатием не менее 75%. Прокатанные листы подвергают закалке из аустенитной области и высокотемпературному отпуску [1].

Недостатки известного способа состоят в том, что листовая сталь имеет низкие пластические и вязкостные свойства, не теплоустойчива. Это делает невозможным применение листов для изготовления котельного оборудования. Кроме того, необходимость проведения термического улучшения (закалки и отпуска) листов после прокатки усложняет и удорожает производство.

Известен также способ производства листов из конструкционной стали следующего химического состава, мас.%:

Углерод 0,15-0,8

Кремний 1,0-3,0

Марганец + хром 0,5-3,0

Железо и примеси Остальное

Способ предусматривает нагрев слябов и их горячую прокатку на непрерывном широкополосном стане в полосы с температурой конца прокатки не ниже критической точки Аr3, охлаждение полос водой со скоростью не менее 20° С/с, смотку полос в рулоны в температурном интервале 330-430° С, замедленное охлаждение или выдержку рулонов в течение не менее 5 минут после смотки полосы в температурном интервале 330-430° С [2].

Недостатки известного способа состоят в том, что листы имеют низкий комплекс механических свойств как в горячекатаном, так и в термообработанном состояниях.

Наиболее близким по своей технической сущности и достигаемым результатам к предлагаемому изобретению является способ производства листов из конструкционной стали марки 17Г1С (по ГОСТ 19281-89) следующего химического состава, мас.%:

Углерод 0,15-0,20

Кремний 0,4-0,6

Марганец 1,15-1,6

Хром не более 0,30

Никель не более 0,30

Медь не более 0,30

Сера не более 0,040

Фосфор не более 0,035

Азот не более 0,008

Мышьяк не более 0,08

Железо Остальное

Слябы нагревают в методической печи до температуры 1250° С, подвергают прокатке на непрерывном широкополосном стане с регламентированной температурой конца прокатки 830-880° С, охлаждению полос водой до температуры смотки 620-700° С и смотке в рулоны. Для улучшения механических свойств горячекатаные листы подвергают термической обработке (нормализации, термическому улучшению) [3].

Недостатки известного способа состоят в том, что листы из конструкционной стали после горячей прокатки имеют низкий комплекс механических свойств, а дополнительная термическая обработка усложняет и удорожает их производство.

Техническая задача, решаемая изобретением, состоит в повышении комплекса механических свойств листов и исключении необходимости термической обработки.

Для решения поставленной технической задачи в известном способе производства листов из конструкционной стали, включающем нагрев слябов, горячую прокатку с регламентированной температурой конца прокатки, охлаждение водой до температуры смотки и смотку в рулоны, согласно изобретению смотанные рулоны замедленно охлаждают со средней скоростью 4-10° С/ч до температуры не выше 400° С, при этом температуру конца прокатки поддерживают равной 870-930° С, а охлаждение полос водой ведут до температуры 670-760° С. Кроме того, конструкционная сталь имеет следующий химический состав, мас.%:

Углерод 0,10-0,15

Кремний 0,25-0,40

Марганец 0,52-0,80

Хром 0,8-1,2

Молибден 0,4-0,6

Сера не более 0,010

Фосфор не более 0,020

Никель не более 0,30

Медь не более 0,20

Алюминий не более 0,02

Азот не более 0,010

Мышьяк не более 0,07

Железо Остальное

Сущность изобретения состоит в следующем. Благодаря тому что температура конца прокатки Tкп=870-930° С, в стали в процессе ее деформации и динамической рекристаллизации формируется однофазная мелкозернистая равномерная аустенитная микроструктура. Последующий распад аустенита при охлаждении полос водой от температуры конца прокатки Ткп=870-930° С до температуры смотки Tcм=670-760° С происходит с образованием зернистого перлита с участками аустенита и бейнита. При замедленном охлаждении смотанных рулонов со средней скоростью Vo=4-10° С/ч от температуры смотки Тсм=670-760° С до температуры окончания охлаждения Тo≤400° С в стали полностью завершаются процессы распада остаточного аустенита и бейнита, происходит повышение ее прочностных свойств за счет выпадения из твердого раствора мелкодисперсных карбидных и карбонитридных частиц с одновременным повышением показателей ударной вязкости листовой стали до заданных значений. Использование тепла прокатного нагрева для повышения механических свойств исключает необходимость проведения дополнительных термических обработок. За счет длительной выдержки рулонов при повышенных температурах листовая сталь переходит в ортостабильное состояние, благодаря чему не меняет служебных свойств в процессе эксплуатации котельного оборудования. Помимо этого, листы из конструкционной стали с такой микроструктурой характеризуются высокой свариваемостью: при испытании на разрыв разрушение образцов происходит не по сварному шву, а по основному металлу.

Использование конструкционной стали предложенного состава обеспечивает после горячей прокатки и охлаждения полос по упомянутым режимам стабильное получение заданных механических свойств, высокую свариваемость листов, за счет того что в составе стали допускается наличие примесей, упрощается и удешевляется производство.

Экспериментально установлено, что при температуре конца прокатки Ткп выше 930° С не достигается требуемая степень измельчения зерен и деформационное упрочнение металлической матрицы, формируется неравномерная микроструктура стали, что снижает прочность и пластичность листов. Снижение температуры конца прокатки ниже 870° С приводит к формированию нестабильной микроструктуры и свойств листов, что требует проведения их дополнительной термической обработки.

При охлаждении полос водой до температуры выше 760° С имеет место снижение прочностных свойств конструкционной листовой стали, что недопустимо. Снижение этой температуры менее 670° С ухудшает вязкостные и пластические свойства листовой стали, вызывает необходимость проведения дополнительной термической обработки горячекатаных полос.

При замедленном охлаждении рулонов со скоростью более 10° С/ч сокращается время нахождения металла при повышенных температурах, поэтому вязкостные и пластические свойства ниже допустимого уровня, требуется дополнительная термическая обработка листовой стали. Снижение скорости охлаждения менее 4° С/ч не приводит к дальнейшему улучшению свойств, а лишь удлиняет цикл производства, что нецелесообразно.

При температуре окончания замедленного охлаждения выше 400° С не достигается полного использования резерва повышения механических свойств конструкционной стали за счет тепла прокатного нагрева, требуется дополнительная ее термическая обработка.

Углерод в конструкционной стали предложенного состава определяет прочность и свариваемость листов. Снижение содержания углерода менее 0,10% приводит к падению прочности ниже допустимого уровня. Увеличение содержания углерода более 0,15% ухудшает вязкостные свойства листовой стали и ее свариваемость.

При содержании кремния менее 0,25% ухудшается раскисленность стали, снижаются прочностные свойства листов. Увеличение содержания кремния более 0,40% приводит к возрастанию количества силикатных включений, снижает ударную вязкость листов и свариваемость стали.

Снижение содержания марганца менее 0,52% увеличивает окисленность стали, ухудшает вязкостные свойства и свариваемость листов. Повышение содержания марганца более 0,80% приводит к снижению пластических свойств листов ниже допустимого уровня даже после проведения дополнительной термической обработки.

Хром и молибден введены в сталь для повышения ее механических свойств и придания теплостойкости. Карбидные и карбонитридные частицы хрома и молибдена выпадают из твердого раствора в процессе замедленного охлаждения рулонов с средней скоростью 4-10° С/ч от температуры 670-760° С.

При содержании в стали хрома менее 0,8% или молибдена менее 0,4% не обеспечивается повышение комплекса механических свойств листов в процессе замедленного охлаждения рулонов до требуемых значений. Требуется дополнительное проведение термического улучшения. Увеличение содержания хрома более 1,2% или молибдена более 0,6% приводит к переупрочнению стали и ухудшению свариваемости без дальнейшего повышения теплостойкости.

Все остальные элементы, содержание которых ограничено по верхнему пределу, являются примесными. При указанных предельных концентрациях эти элементы в стали предложенного состава не оказывают заметного негативного воздействия на комплекс механических свойств листов, тогда как их удаление из расплава стали существенно повысит затраты на производство и усложнит технологический процесс, что экономически нецелесообразно. При содержании в стали серы более 0,010%, фосфора более 0,020%, никеля более 0,30%, меди более 0,20%, алюминия более 0,02%, азота более 0,010% и мышьяка более 0,07% имеет место снижение комплекса механических свойств, в особенности ударной вязкости листов. Их свойства остаются ниже допустимого уровня (табл.1) даже после дополнительной термической обработки.

Пример реализации способа

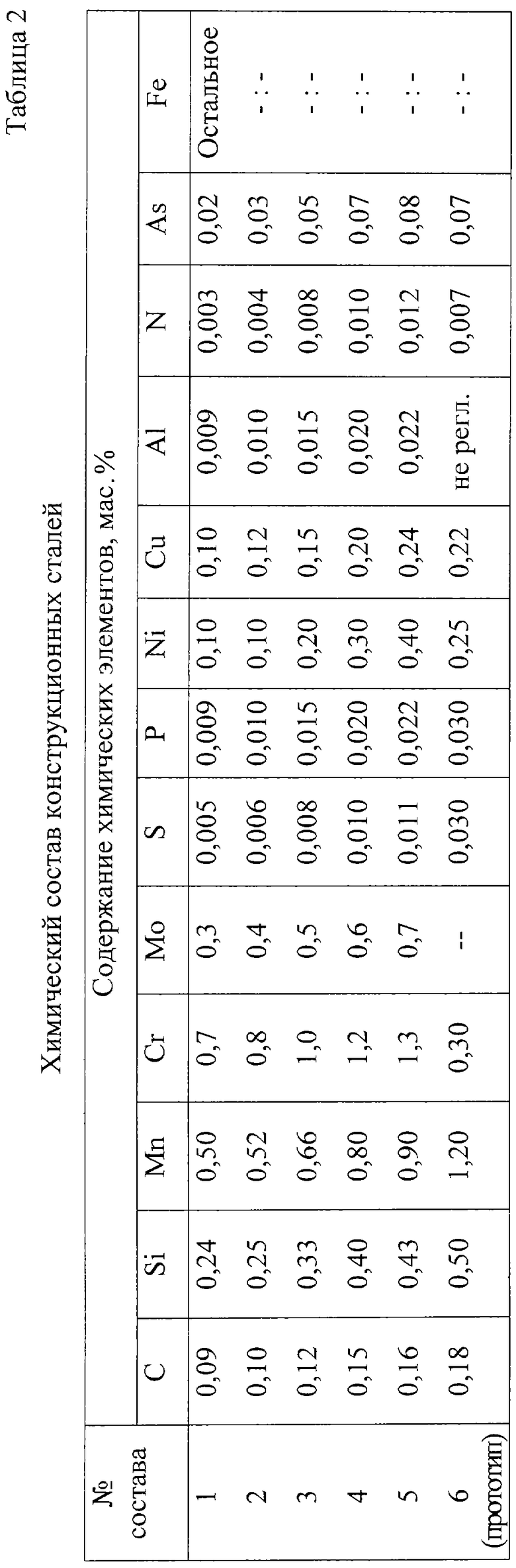

В сталеплавильном производстве осуществляют выплавку и разливку низколегированных сталей различного состава (табл.2) в слябы толщиной 200 мм. Отлитые слябы подвергают замедленному охлаждению в термостате.

После осмотра и зачистки слябы сажают в печи с шагающими балками непрерывного широкополосного стана 2000 горячей прокатки и производят их разогрев до температуры Та=1250° С.

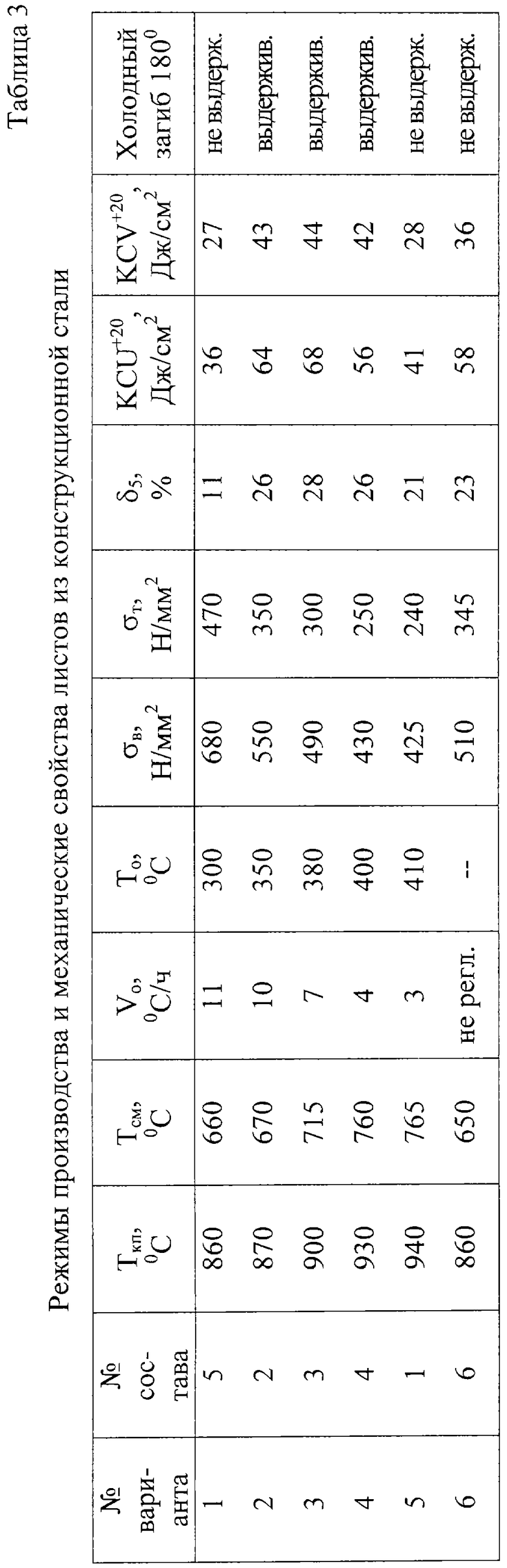

Нагретые слябы последовательно выдают на печной рольганг стана и прокатывают за 14 проходов до конечной толщины 6,0 мм. Температуру на выходе из последней клети стана поддерживают равной Ткп=900° С. На отводящем рольганге стана 2000 горячекатаные полосы охлаждают ламинарными струями воды до температуры Тсм=715° С и сматывают в рулоны на барабан моталки.

Смотанные рулоны снимают с барабана моталки и помещают в термостат, где их замедленно охлаждают со средней скоростью Vo=7° С/ч до температуры То=380° С. После этого рулоны извлекают из термостата. Дальнейшее охлаждение рулонов до температуры окружающей среды происходит с произвольной скоростью.

Варианты реализации предложенного способа и показатели их эффективности приведены в табл.3.

Из табл.3 следует, что при реализации предложенного способа (варианты №2-4) достигается повышение комплекса механических свойств листов из конструкционной стали непосредственно после прокатки и замедленного охлаждения. Благодаря этому исключается необходимость в дополнительной термической обработке. В случаях запредельных значений заявленных параметров (варианты №1 и №5) комплекс механических свойств и свариваемость листов снижаются. Листы не пригодны для использования в котлостроении. Также более низкий комплекс механических свойств достигается даже после термического улучшения листов, полученных согласно способу-прототипу (вариант №6).

Технико-экономические преимущества предложенного способа заключаются в том, что при его применении обеспечивается формирование оптимальной микроструктуры, высокого комплекса механических свойств и свариваемости листов. Заданный комплекс механических свойств листовой стали формируется в процессе горячей прокатки и замедленного охлаждения рулонов без дополнительной термической обработки. Указанные преимущества достигаются при использовании конструкционной стали предложенного химического состава.

В качестве базового объекта при расчете технико-экономического преимущества предложенного способа принят способ-прототип. Использование предложенного способа обеспечит повышение рентабельности производства листовой конструкционной стали для котлостроения на 25-30%.

Литературна

1. Заявка Японии №61-163210, МПК С 21 D 8/00, 1986 г.

2. Заявка Японии №60-184634, МПК С 21 D 9/46, С 21 D 8/02, 1985 г.

3. Матросов Ю.И. и др. Сталь для магистральных газопроводов. М.: Металлургия, 1989 г., с.262-268 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ ТЕПЛОУСТОЙЧИВОЙ СТАЛИ | 2004 |

|

RU2255986C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ | 2007 |

|

RU2346060C2 |

| Способ изготовления полос из конструкционной стали | 2023 |

|

RU2807795C1 |

| Способ получения высокопрочного горячекатаного проката | 2024 |

|

RU2836344C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| Способ производства горячекатаной листовой конструкционной стали | 2021 |

|

RU2784908C1 |

| Способ производства горячекатаного проката | 2024 |

|

RU2829353C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2003 |

|

RU2242525C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ДЛЯ ИЗГОТОВЛЕНИЯ ОБСАДНЫХ ТРУБ | 2005 |

|

RU2318881C2 |

| Способ производства горячекатаного рулонного проката из хладостойкой и коррозионно-стойкой стали | 2023 |

|

RU2813162C1 |

Изобретение относится к области металлургии, конкретнее к прокатному производству, и может быть использовано при изготовлении на непрерывных широкополосных станах листовой конструкционной теплоустойчивой стали, используемой в котлостроении. Технический результат, решаемый изобретением, состоит в повышении комплекса механических свойств листов и исключении необходимости термической обработки. Для решения поставленной технической задачи производят нагрев слябов, горячую прокатку с регламентированной температурой конца прокатки, охлаждение водой до температуры смотки и смотку в рулоны, при этом смотанные рулоны замедленно охлаждают со средней скоростью 4-10°С/ч до температуры не выше 400°С, температуру конца прокатки поддерживают равной 870-930°С, а охлаждение полос водой ведут до температуры 670-760°С. Кроме того, конструкционная сталь имеет следующий химический состав, мас.%: 0,10-0,15 С; 0,25-0,40 Si; 0,52-0,80 Mn; 0,8-1,2 Cr; 0,4-0,6 Мо; не более 0,010 S; не более 0,020 Р; не более 0,30 Ni; не более 0,20 Cu; не более 0,02 Al; не более 0,010 N; не более 0,07 As; остальное Fe. 1 з.п. ф-лы, 3 табл.

Углерод 0,10-0,15

Кремний 0,25-0,40

Марганец 0,52-0,80

Хром 0,8-1,2

Молибден 0,4-0,6

Сера Не более 0,010

Фосфор Не более 0,020

Никель Не более 0,30

Медь Не более 0,20

Алюминий Не более 0,02

Азот Не более 0,010

Мышьяк Не более 0,07

Железо Остальное

| МАТРОСОВ Ю.И | |||

| и др | |||

| Сталь для магистральных газопроводов | |||

| - М.: Металлургия, 1989, 262-269 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛЕНТ ИЗ ФЕРРИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ И ЛЕНТА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 1998 |

|

RU2192483C2 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ НИОБИЙВАНАДИЕВОЙ СТАЛИ | 2000 |

|

RU2195504C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2177042C2 |

Авторы

Даты

2005-06-27—Публикация

2004-06-24—Подача