Изобретение относится к нефтегазодобывающей, геологоразведочной отрасли промышленности и систем водоснабжения и предназначено для измерения угла отклонения оси скважины от прямолинейной траектории, обнаружения участков и оценки величины изгибающих нагрузок, действующих на корпус глубинного насосного оборудования (ГНО), с дополнительной регистрацией температуры и давлений в процессе спуска и работы ГНО в наклонно-направленных, условно вертикальных и горизонтальных стволах скважин.

В настоящее время до 85% объема добычи нефти и 98% добычи воды осуществляется с использованием глубинных насосов, спущенных в скважину на лифтовых или иных типах труб. Например, добыча нефти осуществляется с использованием штанговых (ШГН) или электроцентробежных насосов (УЭЦН) [1].

Длина сборки насосного оборудования, спускаемого в скважину на лифтовых трубах, вместе с необходимой оснасткой, может колебаться от 4 м (насос ШГН) до 38 м (насос УЭЦН), а внешний диаметр корпуса насосного оборудования колеблется от 48,9 мм (ШГН) до 128,5 мм (двигатель насоса УЭЦН).

Насосные сборки такой длины имеют большую массу и жесткость и практически не могут изгибаться при движении в соответствии с меняющимся в пространстве, по углу и азимуту, положением оси ствола скважины, в местах ее отклонения от вертикали или в плоскости.

Добыча нефти и газа на месторождениях Западной и Восточной Сибири, Северных регионов Европейской России, Татарии, Башкирии и Коми преимущественно ведется кустовым способом с использованием наклонно-направленных скважин, где изменение траектории ствола скважины как по вертикали, так и в пространстве (по азимуту) может меняться с темпами от 0,2° до 2° на 10 м в процессе проходки ствола [2, 3].

В процессе спуска глубинного насосного оборудования (ШГН, УЭЦН) в скважину на лифтовых трубах и при его установке и работе на заданной глубине в наклонно-направленном или пологом стволе скважины, вследствие отклонения траектории ствола скважины от прямолинейного направления, на длинномерный корпус насоса действуют осевые нагрузки, обусловленные массой (весом) наклонно-компрессорных труб (НКТ), представляющие собой стальные трубы диаметром 62-104 мм и имеющие длину в зависимости от глубины скважины от 300 до 3000 м общим весом от 0,5 до 22 тонн. Именно их вес и обусловливает создание боковых изгибающих нагрузок. Глубинно-насосное оборудование для добычи нефти вследствие своих конструктивных особенностей имеет крайне жесткий корпус, практически не подвергающийся изгибам при спуске и эксплуатации, и, работая в условиях, когда к его корпусу приложены изгибающие нагрузки, выходит из строя не выработав ресурса [4, 5].

Если ГНО установлено на участке ствола скважины, где траектория оси ствола скважины имеет отклонение от прямолинейного направления, то под действием веса НКТ на корпус глубинного насоса, вал электродвигателя насоса УЭНЦ или перемещающийся шток ШНГ действуют значительные изгибающие нагрузки. Это ведет к росту силы трения в подшипниках и турбинных дисках насоса УЭЦН или в полированной паре шток-цилиндр насоса ШНГ при перемещении штока, что влечет за собой заклинивание подшипников и турбинных лопаток в центробежном насосе и интенсивности износа цилиндра и штока в насосе ШГН. Как следствие, насосное оборудование преждевременно, не выработав нормативный ресурс, выходит из строя, что приводит к остановке процесса эксплуатации скважины, а следовательно, к потерям добычи нефти и к дополнительным затратам времени и средств на ремонт скважины.

Задача заявленного изобретения заключается в том, чтобы в процессе шаблонирования скважины перед спуском насосного оборудования, проведя измерения, выбрать такой участок ствола скважины для установки насосного оборудования на постоянную работу, где будет минимизировано или полностью исключено действие на него изгибающих нагрузок.

Поставленная цель достигается тем, что устройство для обнаружения в стволе скважины прямолинейных участков и оценки величины изгибающих нагрузок, действующих на глубинно-насосное оборудование (ГНО) в процессе его спуска и эксплуатации в наклонно-направленных, условно вертикальных и горизонтальных скважинах, характеризуется тем, что оно включает в себя спускаемый в скважину на лифтовых трубах шаблон, корпус которого выполнен из отрезка металлической трубы с диаметром, равным спускаемому ГНО, и длиной, равной или меньше фактической длины ГНО с установленными герметично на его концах металлическими хвостовиком и заглушкой, внутри корпуса шаблона размещены электронная измерительная схема и видеообъектив или фотоэлектронное устройство, состоящее из установленного в торцевой части заглушки по ее оси светового излучателя узконаправленного пучка света, распространяющегося вдоль центральной оси корпуса шаблона, и установленного в хвостовике на другом конце шаблона светоприемника, расстояние между которыми более 2 м, причем светоприемник состоит из независимых друг от друга оптических светочувствительных элементов, расположенных по кругу в виде вложенных одно в одно концентрических колец с центральным кольцом с диаметром не менее 2 мм, ширина светочувствительных колец равна 0,1-5 мм, при этом в хвостовике шаблона размещены физические датчики измерения температуры, давления и фиксации магнитного поля муфтовых соединений в обсадной колонне, подключенные к электронной измерительной схеме.

Устройство характеризуется также тем, что электронная измерительная схема состоит из гальванического источника питания, аналого-цифрового преобразователя, кварцевого резонатора, энергонезависимого твердотельного электронно-запоминающего устройства и интерфейса для считывания информации в цифровом виде в реальном масштабе времени.

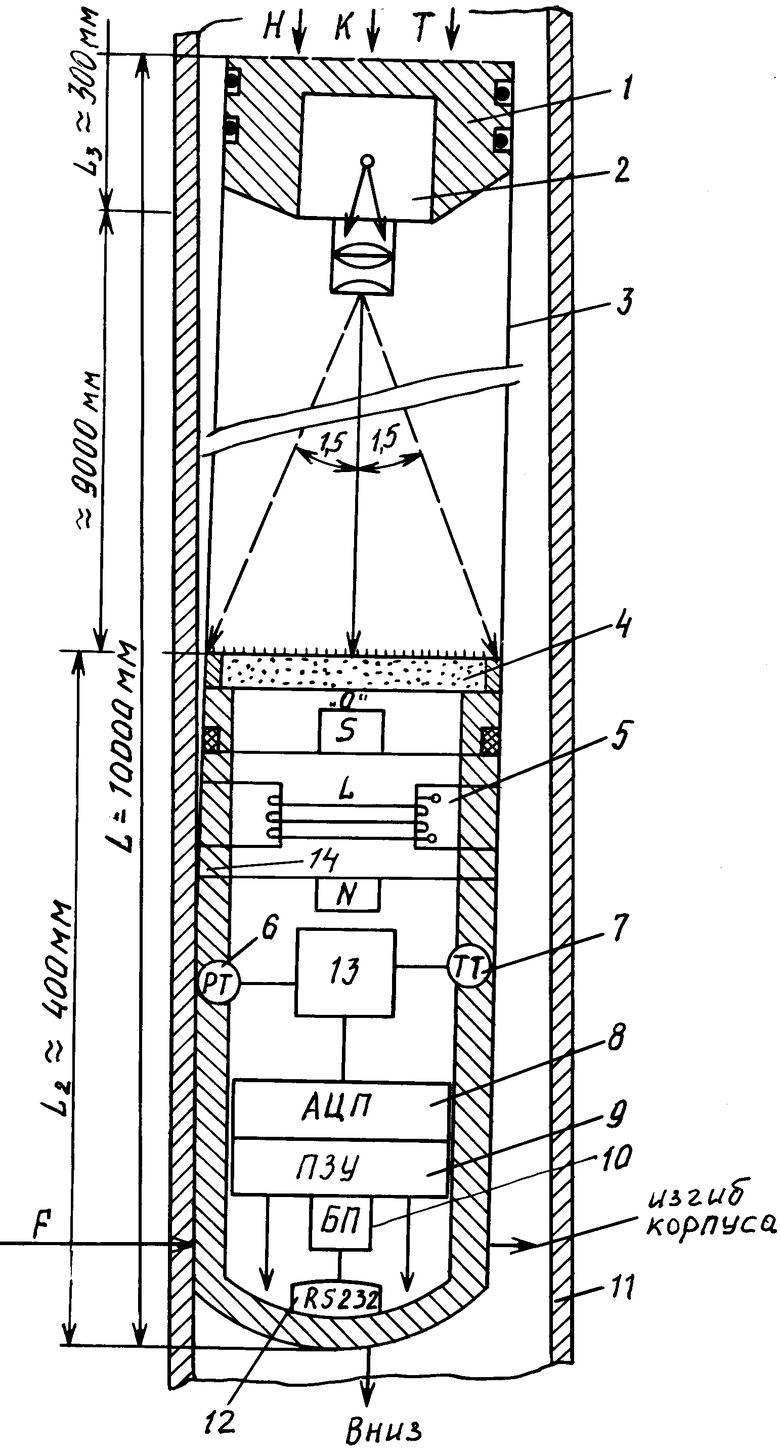

Сущность изобретения поясняется чертежом, где представлены схематически основные элементы электронной измерительной схемы и фотоэлектронного устройства, размещенных внутри корпуса шаблона, посредством которых осуществляются измерения величины деформации и иных физических параметров при спуске шаблона в скважину, где 1 - верхняя заглушка шаблона, которая через переводник подсоединяется к лифтовым трубам, 2 - световой излучатель, смонтированный в заглушке шаблона, 3 - корпус шаблона, 4 – светоприемник, 5 - магнитный локатор муфт, 6 - датчик давления, 7 - датчик температуры, 8 - аналогово-цифровой преобразователь, 9 - твердотельное программно-управляемое запоминающее устройство, 10 - блок питания совместно с гальваническими элементами энергоснабжения, 11 - обсадная колонна, 12 - выходной интерфейс, 13 - шасси для монтажа электронной измерительной схемы прибора, 14 - хвостовик шаблона с расположенными внутри его элементами электронной схемы и физическими датчиками.

В случае, если траектория скважины отклоняется от прямолинейной, нижний конец хвостовика 14 шаблона упирается в стенку обсадной колонны 11 и под действием веса НКТ вынужден, двигаясь вниз, принять на “себя” всю силу воздействия, обусловленную весом выше находящихся лифтовых труб, и, частично деформируясь, “вписаться” в траекторию ствола. Величина деформации корпуса фиксируется электронной измерительной схемой по величине перемещения светового пятна на видеообъективе любой конструкции.

Двигаясь по стволу скважины, имеющиеся в шаблоне датчики, регистрируют температуру, давление и фиксируют магнитное поле муфтовых соединений в обсадной колонне (регистрируют количество муфт). Вся информация от видеообъектива и других физических датчиков преобразуется в цифровой код АЦП 8, накапливается и хранится в ПЗУ 9 до подъема шаблона на устье скважины, где она будет считана для визуализации и обработки через интерфейс 12 ПЭВМ.

Корпус шаблона представляет собой стальную трубу диаметром, равным или на 2-3 мм менее корпуса реального глубинного насоса, планируемого к спуску в скважину, на концах которой герметично установлены металлические хвостовики и заглушки. Верхняя заглушка корпуса имеет резьбовой переходник, обеспечивающий подсоединение шаблона к лифтовым насосно-компрессорным трубам (НКТ). Внутри герметичного корпуса шаблона, на его хвостовиках и заглушках монтируются электронно-измерительная система устройства, которая обеспечивает измерение угла отклонения корпуса шаблона от прямолинейной оси скважины, датчики измерения давления, температуры, устройство регистрации муфтовых соединений в колонне - магнитный локатор муфт. Наряду с первичными физическими датчиками, в корпусе монтируется гальванический источник электропитания устройства, аналогово-цифровой преобразователь (АЦП), обеспечивающий преобразование в цифровой код поступающей от физических датчиков информации в электронный цифровой сигнал, программируемое энергонезависимое электронно-запоминающее устройство (ПЗУ).

Монтаж автономной электронно-оптической измерительной системы осуществляется внутри корпуса шаблона на двух противоположно установленных хвостовиках и заглушках. На одном конце шаблона к хвостовику крепится по его оси световой излучатель (обычно инфракрасный лазерный), на противоположном конце перпендикулярно к центральной оси корпуса шаблона крепится светоприемник (видеооптическая матрица), состоящий из центрального светоприемника диаметром не более 2 мм и рядов концентрических кольцевых фотоприемников шириной 0,1-5 мм, вложенных один в один. На границе двух соседних светоприемных колец устанавливается светонепроницаемый вертикальный барьер толщиной не более 1 мм и высотой до 10 мм. В качестве светооптического приемника может использоваться телевидеообъектив или фотоэлектронный видеообъектив.

Расстояние между излучателем и приемником зависит от длины реально планируемого к спуску насоса, но для обеспечения точности измерений должно быть не менее 2-х метров. В реальных условиях будет использоваться шаблон с измерительной базой 8-10 м и более.

Принцип работы устройства следующий.

Если на один конец корпуса действует боковое изгибающее усилие, он подвергается упругой изгибающей деформации, тогда луч от светового излучателя будет вынужден сместиться на поверхности светоприемника с центральной точки и зафиксироваться на какой-то иной точке светоприемника. Величина смещения луча на светоприемнике устройстве является катетом прямоугольного треугольника, вершиной которого является световой излучатель, и в пересчете характеризует величину угла смещения от первоначального положения одного из концов корпуса шаблона. Электрический сигнал, поступающий от конкретного кольца светоприемника фактически несет информацию о величине отклонения корпуса шаблона от первоначального положения, следовательно, косвенно о величине изгибающей нагрузки, приложенной к шаблону, имитирующему ГНО.

Реализация в устройстве принципа измерения изгибающих нагрузок, приложенных к корпусу шаблона, имитирующего корпус ГНО, возможна и путем применения в качестве устройства регистрации перемещения светового пятна видеообъектива цифровой телекамеры или видеообъектива электронного цифрового фотоаппарата. Перемещение светового пятна на видеообъективе теле- или фотокамеры отслеживается кадровой и строчной разверткой, которая обеспечит пространственную фиксацию светового пятна в любой точке видеообъектива с указанием координаты отклонения от центра путем считывания числа строк и числа точек в строке на кадровой развертке изображения, фиксируемого объективом.

Основной особенностью конструкции заявленного устройства является возможность преобразовывать механические боковые изгибающие нагрузки, приложенные к корпусу шаблона в угловую величину, а затем в электрический сигнал, который можно измерить и зафиксировать его величину электронным измерительным устройством.

Практическая реализация технических решений, заявленных в данном изобретении, осуществляется путем использования стандартных общепринятых в цифровой электронике, схемотехнических решений и принципов построения электронных измерительных устройств, использующихся в геофизической скважинной аппаратуре.

Электрическая схема устройства включает в себя первичный физический оптоэлектронный датчик измерения угла, первичные физические датчики температуры, давления, фиксации муфтовых соединений (глубины), гальванические элементы питания, обеспечивающие формирование напряжений 3-3 6В для электропитания всех электронных элементов устройства, компаратор, обеспечивающий поочередное подключение первичных датчиков к АЦП, энергонезависимое ПЗУ, выходной интерфейс для считывания информации для ее последующей обработки и визуализации, кварцевый резонатор для получения тактовой частоты и формирования режима регистрации информации в ПЗУ с привязкой к текущему реальному масштабу времени (год, месяц, день, час, мин, сек).

Также важной особенностью, техническим преимуществом заявленного устройства, является возможность измерения термобарических условий в стволе скважины температуры и давления при спуске и подъеме устройств, что позволяет подобрать ГНО для конкретной скважины, исходя из реальных условий температуры и давления, имеющих место в скважине.

Возможность измерения глубины спуска шаблона посредством регистрации количества муфтовых соединений в обсадной колонне при спуске и подъеме шаблона позволяет точно определить меру (длину) лифтовых труб и глубину местонахождения прямолинейного участка траектории с оптимальными условиями в стволе скважины, что позволит при спуске НКТ точно спустить ГНО в заданный интервал глубин.

Через резьбовой переводник шаблон одним концом крепится на лифтовой трубе, с которой и спускается в скважину, другим свободно перемещается в стволе скважины. Спуск шаблона на лифтовых трубах осуществляется до глубины 300-4000 м, где по техническим условиям необходимо установить ГНО для добычи нефти (воды) из скважины.

Шаблон перемещается в скважине под весом колонны стальных труб. Как отмечалось выше, вес лифтовых труб, в зависимости от глубины спуска шаблона, изменяется от сотен до нескольких тысяч килограмм, поэтому он, как и стальные трубы, обладает значительной жесткостью. Перемещаясь по стволу скважины, где траектория остается прямолинейной, шаблон, двигаясь под действием веса НКТ, не испытывает боковых деформирующих нагрузок. При спуске или подъеме по стволу наклонно-направленной, пологой или горизонтальной скважины, шаблон постоянно скользит по стенке скважины, а в местах, где траектория ствола изменяется в пространстве по углу или азимуту, его свободный конец упирается в участок изгиба (поворота) обсадной колонны под действием сил, обусловленных весом колонны лифтовых труб, и шаблон в точке контакта принимает часть изгибающих усилий на свой корпус и, деформируясь и передавая часть усилий выше находящимся НКТ, вписывается в изменяющуюся траекторию ствола.

Когда корпус шаблона подвергается деформациям, имеет место смещение по его центральной оси между световым излучателем и светоприемником, установленных на его противоположных концах. Световое пятно будет смещаться с центра светоприемника (видеообъектива) или иной точки, где он находился ранее, в новую точку. Электрический отклик, который является реакцией видеообъектива на перемещение луча по его поверхности, выдаст электрический сигнал - информацию о величине перемещения светового луча от первоначального положения в новое, и косвенно, и о величине деформации, приложенной к корпусу шаблона. Данный электрический сигнал с помощью АЦП преобразуется в цифровой код и будет с привязкой по времени зафиксирован в ПЗУ.

Учитывая тот факт, что вес и жесткость шаблона, изготовленного из корпуса насоса, но без наличия вала, штока, цилиндра, турбинных лопаток, и др., будут значительно ниже веса и жесткости реального насоса, поэтому он будет подвержен значительно более интенсивным изгибающим деформациям, что позволит более точно и достоверно выделять те участки ствола скважины, где имеет место отклонение от прямолинейной траектории.

При нахождении шаблона в скважине, с момента установки в его корпус гальванического источника питания, включается в работу электронная измерительная схема шаблона и постоянно, с дискретностью 1-3 сек, ведутся измерения температуры и давления в стволе скважины имеющимися физическими датчиками, фиксируется магнитное поле муфт обсадной колонны, их количество, и местоположение светового пятна на видеооптическом датчике, и вся информация записывается в ПЗУ шаблона.

Поступающая с датчиков информация 100% дублируется, так как измерения ведутся непрерывно, с дискретностью 1 сек и более, при спуске и при подъеме шаблона. После подъема шаблона на поверхность, хвостовик с электронной измерительной схемой и светоприемником снимаются - отворачиваются от корпуса шаблона. Полученная информация о величине углов, деформации корпуса, давлении, температуре и глубине (с привязкой к муфтам по глубине) через интерфейс считывается с ПЗУ на ПЭВМ. После изучения и анализа полученной информации, принимается решение - на какую глубину с точностью ±5 м спустить ГНО для установки его на постоянную работу, где на его корпус не будут действовать изгибающие нагрузки или они будут минимальны.

Источники информации:

1. Нефтепромысловое оборудование: Справочник/ Под ред. Е.И.Бухаленко, 2-е изд. перераб. и доп., М.: Недра, 1990, с.67-85, с.113-142.

2. Уразаков К.Р., Богомольский Е.Н., Сейтпагамбетов Ж.С., Газаров А.Г. Насосная добыча высоковязкой нефти из наклонных и обводненных скважин. С. 106-114.

3. Уразаков К.Р., Ширин А.К., Акрамов Р.Ф. и др. Продольный изгиб цилиндра штангового насоса и его предупреждение в наклонно-направленной скважине. Тр. БашНИПИнефть,1992, №86, с.202-213.

4. Справочник по нефтепромысловому оборудованию, под ред. И.Бухаленко. М.: Недра, 1983, с.53-124.

5. Уразаков К.Р., Богомольский Е.Н., Сейтнагамбеков Ж.С., Газаров А.Г. Насосная добыча высоковязкой нефти из наклонных и обводненных скважин. Под ред. М.Д.Валиева. М.: Недро-Бизнесцентр, 203, с.42-114.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТБОРА ГЛУБИННЫХ ПРОБ С РЕГИСТРАЦИЕЙ ТЕМПЕРАТУРЫ, ДАВЛЕНИЯ И ГЛУБИНЫ ПО СТВОЛУ СКВАЖИНЫ И В МОМЕНТ ЗАПОЛНЕНИЯ ПРОБОПРИЕМНОЙ КАМЕРЫ СКВАЖИННЫМ ФЛЮИДОМ ИЛИ ГАЗОМ И УСТРОЙСТВО ПО ЕГО ОСУЩЕСТВЛЕНИЮ | 2004 |

|

RU2280160C2 |

| Способ установки пакера внутри обсадной колонны скважины | 2019 |

|

RU2720722C1 |

| Способ эксплуатации добывающей скважины | 2019 |

|

RU2713287C1 |

| СПОСОБ ДОБЫЧИ НЕФТИ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЗАБОЙНЫХ ТЕРМОБАРИЧЕСКИХ ПАРАМЕТРОВ ФЛЮИДА ПРИ ДОБЫЧЕ НЕФТИ | 2003 |

|

RU2244102C1 |

| СПОСОБ ФИЗИЧЕСКОЙ ЛИКВИДАЦИИ СКВАЖИН | 2014 |

|

RU2576422C1 |

| Способ ремонта эксплуатационной колонны добывающей скважины | 2020 |

|

RU2730158C1 |

| Устройство для предотвращения падения скважинного оборудования на забой | 2023 |

|

RU2812974C1 |

| Скважинный очищающийся фильтр вставного насоса | 2024 |

|

RU2835650C1 |

| Скважинная насосная установка с якорным узлом для беструбной эксплуатации скважин малого диаметра | 2020 |

|

RU2740375C1 |

| Способ эксплуатации добывающей скважины | 2022 |

|

RU2783453C1 |

Предлагаемое изобретение относится к нефтегазодобывающей, геологоразведочной отрасли промышленности и системам водоснабжения. Техническим результатом изобретения является минимизация или полное исключение действующих на корпус глубинного насосного оборудования (ГНО) изгибающих нагрузок. Для этого корпус шаблона, спускаемого в скважину на лифтовых трубах, выполнен из отрезка толстостенной металлической трубы диаметром, равным диаметру спускаемого ГНО, и длиной, равной или меньше фактической длины ГНО, с установленными герметично на ее концах металлическими хвостовиком и заглушкой. Внутри корпуса шаблона размещены электронная измерительная схема и видеообъектив или фотоэлектронное устройство, состоящее из установленного в торцевой части заглушки по ее оси светового излучателя узконаправленного пучка света, распространяющегося вдоль центральной оси корпуса шаблона, и установленного в хвостовике на другом конце шаблона светоприемника, расстояние между которыми более 2 м. Причем светоприемник состоит из независимых друг от друга оптических светочувствительных элементов, расположенных по кругу в виде вложенных одно в одно концентрических колец с центральным кольцом с диаметром не менее 1 мм. Ширина светочувствительных колец равна 0,1-5 мм. При этом в хвостовике шаблона размещены физические датчики измерения температуры, давления и фиксации муфтовых соединений в обсадной колонне, подключенные к электронной измерительной схеме. Электронная измерительная схема состоит из гальванического источника питания, аналого-цифрового преобразователя, кварцевого резонатора, энергонезависимого твердотельного электронно-запоминающего устройства и интерфейса для считывания информации в цифровом виде в реальном масштабе времени. 1 з.п. ф-лы, 1 ил.

| УРАЗАКОВ К.Р | |||

| и др | |||

| Продольный изгиб цилиндра штангового насоса и его предупреждение в наклонно-направленной скважине | |||

| Труды БашНИПИнефть | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

| Скважинный шаблон | 1980 |

|

SU949167A1 |

| Устройство для шаблонирования скважин | 1981 |

|

SU956772A1 |

| Устройство для определения проходимости насоса в скважине | 1982 |

|

SU1079829A1 |

| Устройство для определения проходимости насоса в скважине | 1985 |

|

SU1240877A1 |

| Шаблон для труб | 1982 |

|

SU1086142A1 |

| Способ определения сужения ствола скважины при бурении солевой толщи | 1982 |

|

SU1104248A1 |

| ПОГРУЖНАЯ НАСОСНАЯ УСТАНОВКА | 1994 |

|

RU2076952C1 |

Авторы

Даты

2005-06-27—Публикация

2003-08-07—Подача