Изобретение относится к машиностроению и может быть использовано в промышленности в приводах машин и механизмов.

Известны фрикционные сцепные муфты, служащие для плавного сцепления валов под нагрузкой (см. B.C.Поляков и др. Справочник по муфтам. 1979 г., стр.142). Фрикционные муфты передают крутящий момент от ведущего вала к ведомому при помощи сил трения, создаваемых на контактных поверхностях сцепляющихся частей муфты. Включение муфты производится прижатием друг к другу указанных поверхностей, а выключение - их разъединением.

Применение данных муфт в ряде случаев, когда нужно передавать значительный крутящий момент при малых диаметральных габаритах, например в приводе погружного электронасоса, ограничено. Кроме того, в случае возникновения на контактных поверхностях силы трения, недостаточной для передачи крутящего момента, соединения ведущего и ведомого валов может и не произойти, что, например, в приводах погружных электронасосов влечет за собой большие материальные затраты, связанные с подъемом оборудования из скважины, с его заменой и последующим спуском.

Наиболее близким техническим решением является колодочная муфта, содержащая ведущую и ведомую полумуфты, причем в ведущей полумуфте предусмотрены направляющие ребра, между которыми расположены колодки с фрикционными накладками (Поляков B.C., Барбаш И.Д., Ряховский О.А., Справочник по муфтам, Л., Машиностроение, 1979 г., стр.287). Соединение валов недостаточно надежно, так как оно не жесткое.

Задачей изобретения является повышение надежности соединения валов и расширение функциональных возможностей муфты.

Технический результат, получаемый при использовании изобретения, заключается в повышении надежности муфты за счет автоматического жесткого соединения ведущего и ведомого валов, наступающего с задержкой по отношению к моменту запуска приводного двигателя. Расширение функциональных возможностей заключается в обеспечении плавно нарастающего момента нагрузки на валу приводного двигателя и, соответственно, облегчении запуска приводного двигателя.

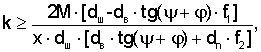

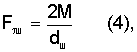

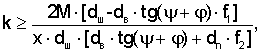

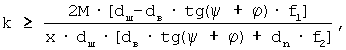

Указанный технический результат достигается тем, что в муфте, содержащей концентрично установленные ведущую и ведомую полумуфты, последние объединены ползуном, связанным с одной из полумуфт посредством шлицевого соединения, с другой - посредством винтового соединения, причем полумуфты имеют торцевые поверхности, ограничивающие перемещение ползуна, а между торцевыми поверхностями полумуфты и ползуна, связанных посредством винтового соединения, установлены подшипник и упругий элемент, например, винтовая пружина, имеющий коэффициент жесткости, определяемый из соотношения

где М - максимальный момент, передаваемый муфтой, нм;

х - максимальная деформация упругого элемента (ход ползуна), м;

dш, dв - соответственно, средние диаметры шлицевого и винтового соединений, м;

dn - средний диаметр подшипника, м;

f1 - коэффициент трения в шлицевом соединении;

f2 - коэффициент трения в подшипнике;

ψ - угол подъема винтовой линии, град;

ϕ - приведенный угол трения в винтовом соединении, град;

k - коэффициент жесткости пружины, н/м.

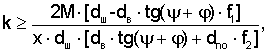

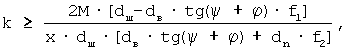

Указанный технический результат достигается также тем, что в муфте, содержащей концентрично установленные в опорных подшипниках ведущую и ведомую полумуфты, последние объединены ползуном, связанным с одной из полумуфт посредством шлицевого соединения, с другой - посредством винтового соединения, причем полумуфты имеют торцевые поверхности, ограничивающие перемещение ползуна, а между торцевыми поверхностями полумуфты и ползуна, связанных посредством шлицевого соединения, установлен упругий элемент, например винтовая пружина, имеющий коэффициент жесткости, определяемый из соотношения

где М - максимальный момент, передаваемый муфтой, нм;

х - максимальная деформация упругого элемента (ход ползуна), м;

dш, dв - соответственно, средние диаметры шлицевого и винтового соединений, м;

dno - средний диаметр подшипника осевой опоры полумуфты, м;

f1 - коэффициент трения в шлицевом соединении;

f2 - коэффициент трения в подшипнике осевой опоры полумуфты;

ψ - угол подъема винтовой линии, град;

ϕ - приведенный угол трения в винтовом соединении, град;

k - коэффициент жесткости пружины, н/м.

Рассмотрим силы и моменты, возникающие при работе муфты (см. Фиг.1).

К ведущему валу приложен вращающий момент - Мд, к исполнительному механизму - момент сопротивления - Мсопр, при этом Мд ≥Мсопр.

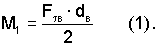

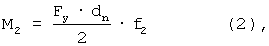

При вращении ведущей полумуфты в винтовом соединении от действия окружной силы Fτ в, возникает момент:

Момент от силы трения в подшипнике равен:

где Fу - упругая сила сжатия пружины, н;

dn - средний диаметр подшипника, м;

f2 - коэффициент трения в подшипнике.

Для того чтобы ведомая полумуфта начала вращаться, необходимо, чтобы

Мд=М=М1+М2 ≥Мсопр (3),

при этом в шлицевом соединении действует окружная сила Fτ ш:

где dш - средний диаметр шлицевого соединения, м.

При движении ползуна на него в осевом направлении действует упругая сила Fу сжатия пружины:

Fу=k· x (5),

где k - коэффициент жесткости пружины;

х - деформация пружины (ход ползуна), м;

а также сила трения Fтp в шлицевом соединении:

Fтр=Fτ ш·f1 (6),

где Fτ ш - окружная сила в шлицевом соединении, н;

f1 - коэффициент трения в шлицевом соединении.

Известно, что окружная сила (см. В.И.Анурьев. Справочник конструктора-машиностроителя. Том 2, с.771-779) в винтовом соединении, приложенная по касательной к окружности среднего диаметра винта, равна:

Fτ в=Fос·tg(ψ +ϕ ) (7),

где Fос - осевая сила, равная

Fоc=Fу+Fтр (8).

При плавном возрастании Fос при сжатии пружины и увеличении силы трения в шлицевом соединении окружная сила Fτ в создает момент М, удовлетворяющий выражению (2), при этом ведомая полумуфта и вал начнут вращаться.

Учитывая выражения (1)-(8), получим условие, при котором коэффициент жесткости пружины обеспечит плавное сцепление ведущего и ведомого валов:

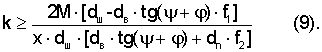

Коэффициент жесткости пружины для второго варианта исполнения муфты определяется с учетом параметров и характеристик подшипника осевой опоры полумуфты (см. Фиг.2).

Изобретение позволяет облегчить запуск приводного двигателя и повысить надежность автоматического плавного соединения ведущего и ведомого валов при достижении ведущим валом заданного передаваемого момента.

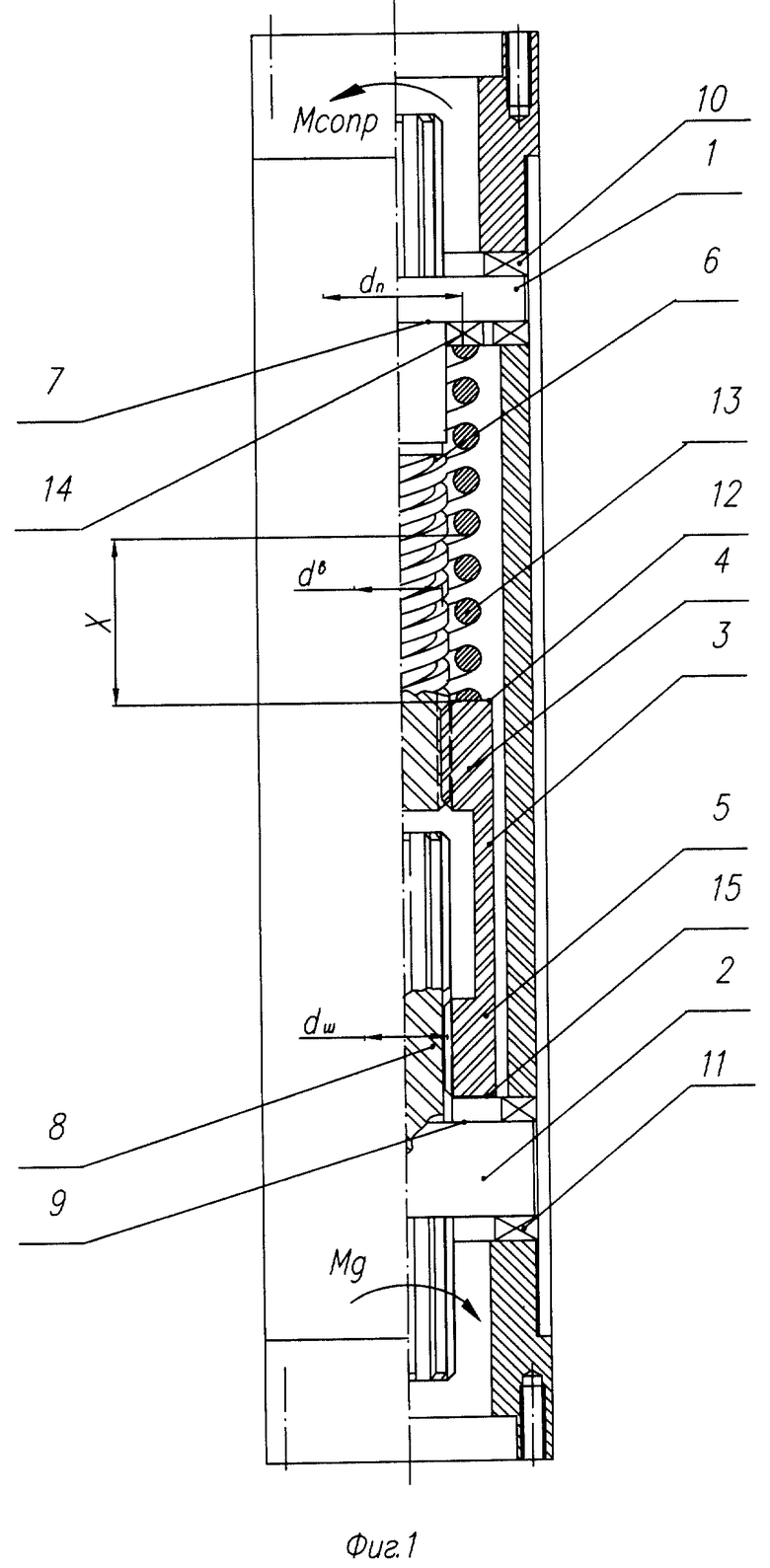

На Фиг.1 приведен чертеж муфты с ползуном, содержащим винтовую и шлицевую втулки с расположением пружины между ползуном и винтовым валом полумуфты.

На Фиг.2 приведен чертеж муфты с ползуном, содержащим винтовую и шлицевую втулки с расположением пружины между ползуном и шлицевым валом полумуфты.

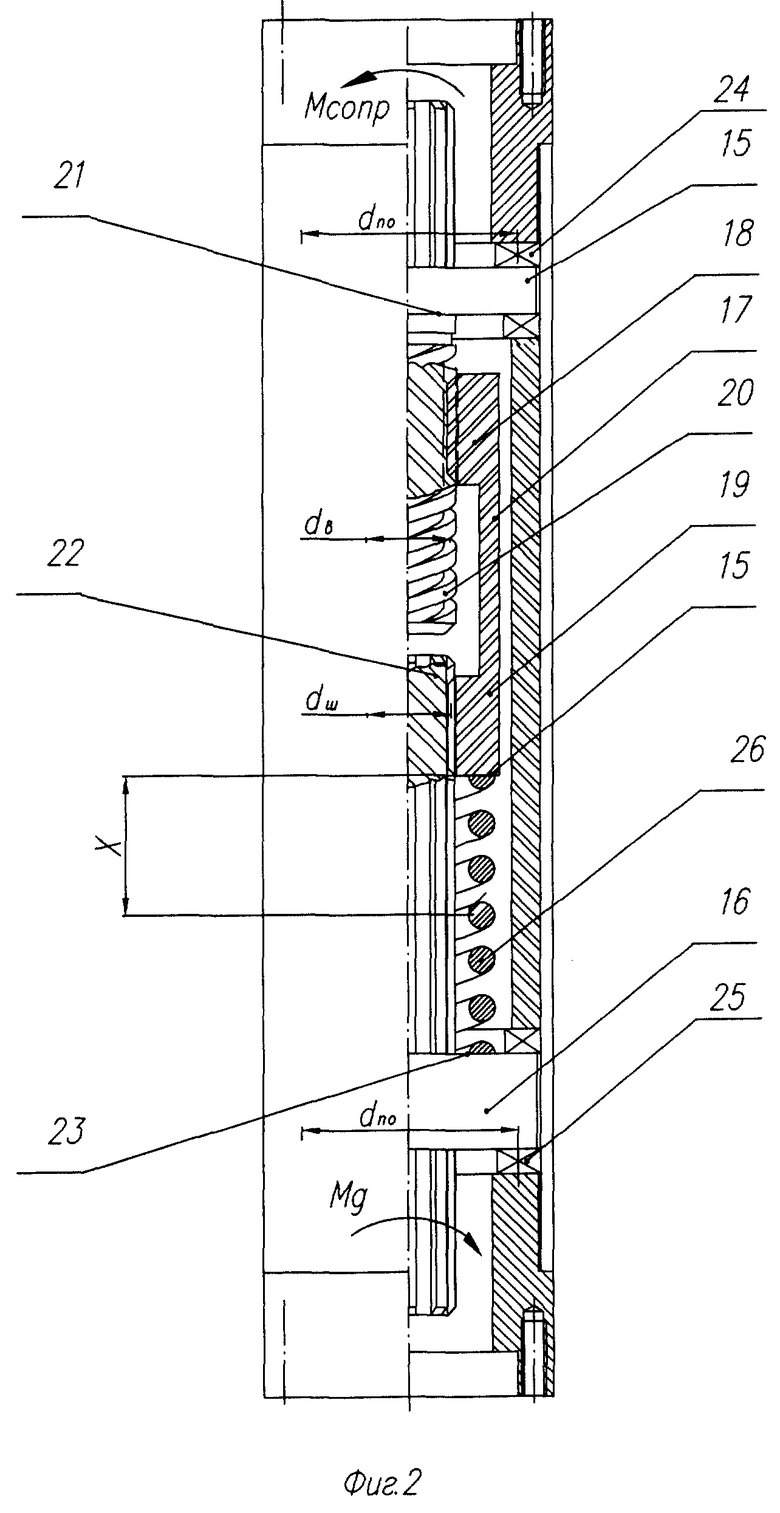

На Фиг.3 приведен чертеж муфты с ползуном, содержащим винтовой и шлицевой валы с расположением пружины между ползуном и винтовой втулкой полумуфты.

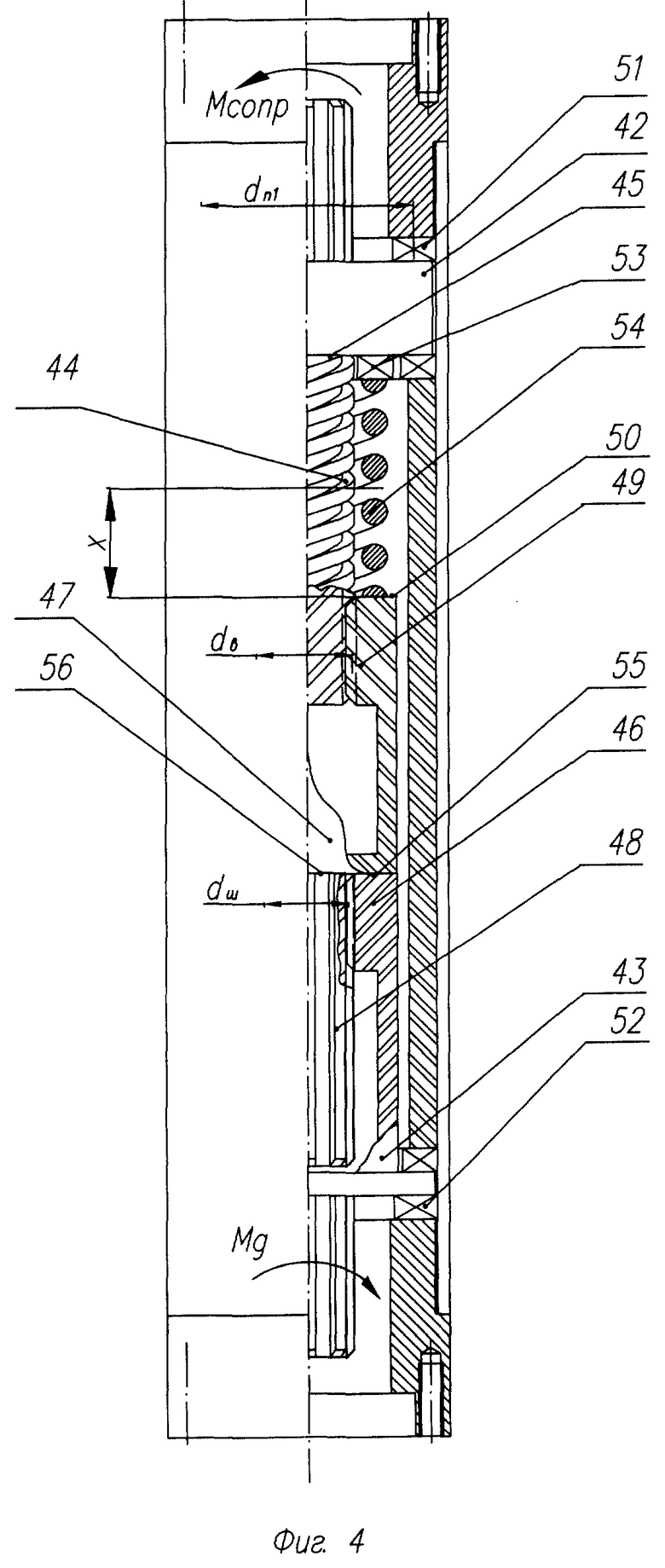

На Фиг.4 приведен чертеж муфты с ползуном, содержащим шлицевой вал и винтовую втулку с расположением пружины между ползуном и винтовым валом полумуфты.

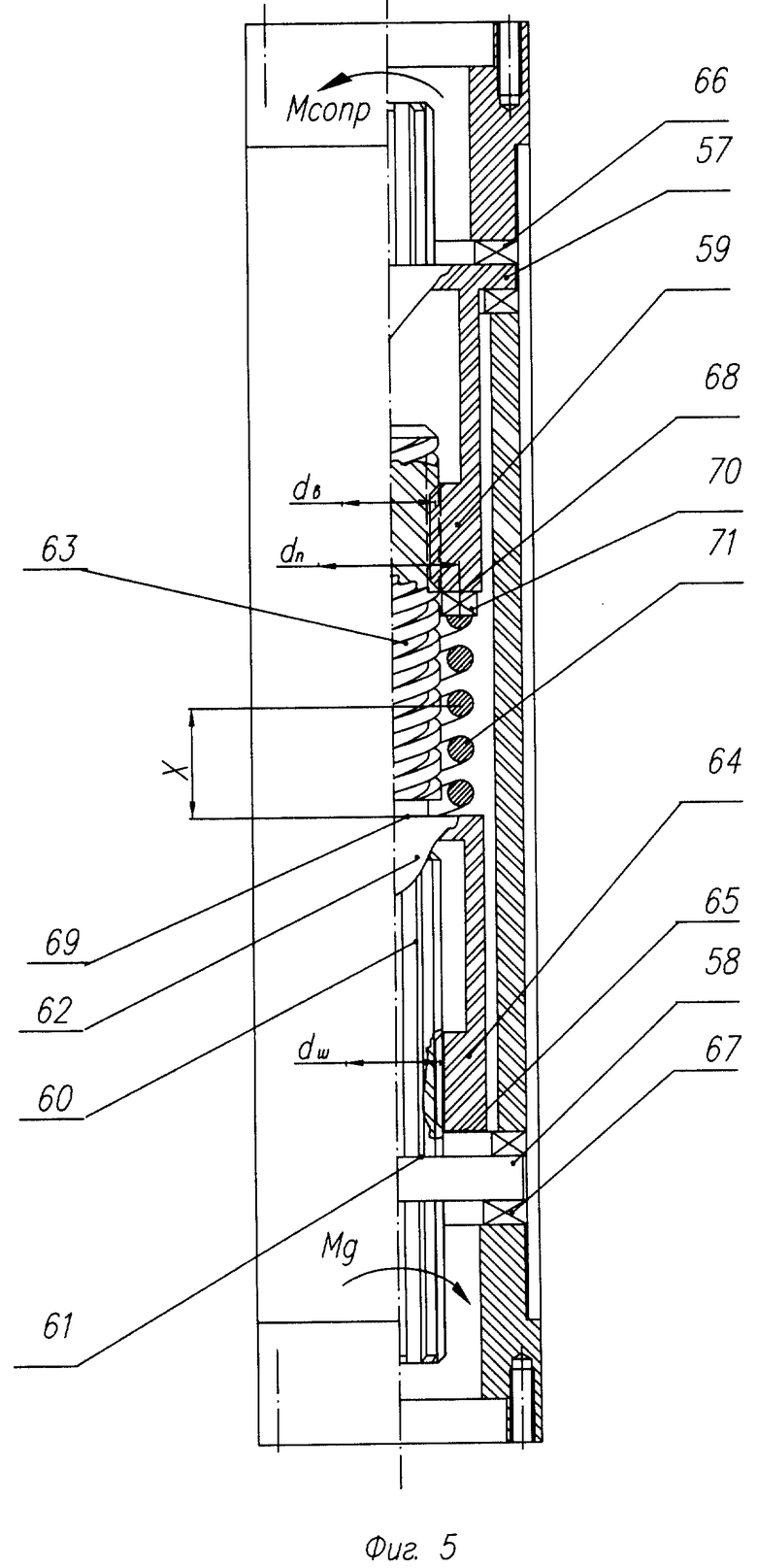

На Фиг.5 приведен чертеж муфты с ползуном, содержащим винтовой вал и шлицевую втулку с расположением пружины между ползуном и винтовой втулкой полумуфты.

Муфта (см. Фиг.1) содержит две концентричные полумуфты: ведомую полу муфту 1, ведущую полумуфту 2 и связывающий полумуфты ползун 3. Ползун 3 представляет собой жестко связанные между собой концентричные винтовую втулку 4 и шлицевую втулку 5. Полумуфта 1 содержит винтовой вал 6, снабженный упором с торцевой поверхностью 7. Полумуфта 2 содержит шлицевой вал 8, снабженный упором с торцевой поверхностью 9. Полумуфты 1 и 2 установлены на подшипниках 10 и 11.

Между торцевой поверхностью 7 упора и торцевой поверхностью 12 винтовой втулки 4 установлены пружина 13 и подшипник 14. Свободный ход ползуна (максимальная деформация пружины) равен х.

Муфта (см. Фиг.2) содержит две концентричные полумуфты: ведомую полумуфту 15, ведущую полумуфту 16, и связывающий полумуфты ползун 17. Ползун 17 представляет собой жестко связанные между собой концентричные винтовую втулку 18 и шлицевую втулку 19. Полумуфта 15 содержит винтовой вал 20, снабженный упором с торцевой поверхностью 21. Полумуфта 16 содержит шлицевой вал 22, снабженный упором с торцевой поверхностью 23. Полумуфты 15 и 16 установлены на подшипниках 24 и 25, соответственно.

Между торцевой поверхностью 23 упора шлицевого вала 22 и торцевой поверхностью 15 шлицевой втулки 19 расположена винтовая пружина 26, при этом усилие сжатой пружины 26 прикладывается к подшипникам 24 и 25 осевых опор полумуфт 15 и 16. Свободный ход ползуна равен х.

Муфта (см. Фиг.3) содержит две концентричные полумуфты: ведомую полумуфту 27 и ведущую полумуфту 28. Полумуфта 27 содержит винтовую втулку 29. Полумуфта 28 содержит шлицевую втулку 30, причем полумуфты 27 и 28 связаны концентричным ползуном 31, содержащим винтовой вал 32 и шлицевой вал 33, примыкающие с двух противоположных сторон к упору с торцевыми поверхностями 34 и 35. Полумуфты 27 и 28 установлены в подшипниках 36 и 37, соответственно. Свободный ход ползуна равен х.

Муфта содержит между торцевой поверхностью 38 винтовой втулки 29 и торцевой поверхностью 34 упора шлицевого вала 32 ползуна 31 винтовую пружину 39 и подшипник 40.

Винтовая пружина может быть установлена между торцевой поверхностью 41 шлицевой втулки 30 и торцевой поверхностью 35 упора шлицевого вала 33 ползуна 31, при этом усилие сжатой пружины прикладывается к подшипникам 36 и 37 осевых опор полумуфт 27 и 28.

Муфта (см. Фиг.4) содержит две концентричные полумуфты: ведомую полумуфту 42 и ведущую полумуфту 43. Полумуфта 42 содержит винтовой вал 44, снабженный упором с торцевой поверхностью 45. Полумуфта 43 содержит шлицевую втулку 46. Полумуфты 42 и 43 связаны между собой концентричным ползуном 47, который содержит шлицевой вал 48 и примыкающую к нему винтовую втулку 49, торцевая поверхность которой выполнена в виде упора 50. Полумуфты 42 и 43 установлены в подшипниках 51 и 52, соответственно. Свободный ход ползуна равен х.

Между торцевой поверхностью 50 винтовой втулки 49 ползуна 47 и торцевой поверхностью 45 упора винтового вала 44 размещен подшипник 53 и винтовая пружина 54.

Винтовая пружина может быть установлена между торцевой поверхностью 55 шлицевой втулки 46 полумуфты 43 и торцевой поверхностью 56 упора шлицевого вала 48 ползуна 47, при этом усилие сжатой пружины прикладывается к подшипникам 51 и 52 осевых опор полумуфт 42 и 43.

Муфта (см. Фиг.5) содержит две концентричные полумуфты: ведомую полумуфту 57 и ведущую полу муфту 58. Полумуфта 57 содержит винтовую втулку 59, полумуфта 58 содержит шлицевой вал 60, снабженный упором с торцевой поверхностью 61, причем полумуфты связаны между собой концентричным ползуном 62, который содержит винтовой вал 63 и примыкающую к нему шлицевую втулку 64, торцевая поверхность 65 которой выполнена в виде упора. Полумуфты 57 и 58 установлены в подшипниках 66 и 67, соответственно. Свободный ход ползуна равен х.

Муфта содержит между торцевой поверхностью 68 полумуфты 57 и торцевой поверхностью 69 винтового вала 63 ползуна 62 подшипник 70 и винтовую пружину 71.

Винтовая пружина может быть установлена между торцевой поверхностью 65 шлицевой втулки 64 ползуна 62 и торцевой поверхностью 61 упора полумуфты 58, при этом усилие сжатой пружины прикладывается к подшипникам 66 и 67 осевых опор полумуфт 57 и 58.

Во всех вариантах исполнения муфт ведомая и ведущая полумуфты имеют шлицевые элементы для подключения к нагрузке, например к погружному насосу и к электродвигателю, причем ведущей полумуфтой может быть как полумуфта, связанная с ползуном винтовым соединением, так и полумуфта, связанная с ползуном шлицевым соединением. Муфта работает следующим образом.

При вращении ведущего вала, например полумуфты 2 (см. Фиг.1), винтовая втулка 4 ползуна 3 наворачивается на винтовой вал 6, при этом происходит продольное перемещение ползуна 3 и, соответственно, шлицевой втулки 5 по шлицевому валу 8. Одновременно с продольным перемещением ползуна 3 происходит сжатие винтовой пружины 13, обладающей жесткостью k, при этом возникает момент сопротивления М2, см. выражение (2), обусловленный трением в подшипнике 14. При достижении винтовой втулкой 4 ползуна 3 крайнего положения, определяемого разницей длины пружины 13 в свободном состоянии и размером полностью сжатой пружины 13 (ход ползуна х) момент на ведомом валу муфты 1 плавно достигает значения Мд=М≥ Мсопр и муфта жестко соединяет ведущую и ведомую полумуфты.

Пружина 13 имеет коэффициент жесткости (k), определяемый из выражения (9).

Во втором варианте исполнения муфты (см. Фиг.2) с расположением винтовой пружины 26 между торцевой поверхностью 23 упора шлицевого вала 22 и торцевой поверхностью 15 шлицевой втулки 19 усилие сжатой пружины 26 прикладывается к подшипникам 24 и 25 осевых опор полумуфт 15 и 16.

За время, в течение которого ползун 3 перемещается по шлицевому валу 8 из своего одного крайнего положения в другое, двигатель разгоняется до номинальной скорости, при этом ползун находится в постоянном зацеплении с ведущей и ведомой полумуфтами, что повышает надежность автоматического соединения ведущего и ведомого валов.

Муфта позволяет облегчить запуск приводного двигателя за счет плавно нарастающего момента нагрузки на его ведущем валу, что расширяет ее функциональные возможности.

| название | год | авторы | номер документа |

|---|---|---|---|

| МУФТА (ВАРИАНТЫ) | 2003 |

|

RU2255254C1 |

| МУФТА (ВАРИАНТЫ) | 2003 |

|

RU2255256C1 |

| Кулачковая предохранительная муфта | 1986 |

|

SU1344986A1 |

| ОБГОННАЯ КУЛАЧКОВАЯ МУФТА | 1991 |

|

RU2018738C1 |

| Храповая муфта | 1989 |

|

SU1770632A1 |

| МУФТА ПУСКОВАЯ | 2004 |

|

RU2272190C2 |

| Предохранительная фрикционная муфта | 1982 |

|

SU1059308A1 |

| Узел соединения валов | 1990 |

|

SU1762025A1 |

| Предохранительное устройство преимущественно к роторным снегоочистителям | 1980 |

|

SU1043377A1 |

| МУФТА ПУСКОВАЯ ПОГРУЖНОГО НАСОСА | 2005 |

|

RU2292496C1 |

Изобретение относится к машиностроению и может быть использовано в приводах машин и механизмов. Муфта содержит две концентричные полумуфты. Новым является то, что полумуфты объединены ползуном, связанным с одной из полумуфт посредством шлицевого соединения, с другой - посредством винтового соединения. Полумуфты имеют торцевые поверхности, ограничивающие перемещение ползуна. Между торцевыми поверхностями полумуфты и ползуна, связанных посредством винтового соединения, установлены подшипник и винтовая пружина, имеющая коэффициент жесткости, определяемый из соотношения  где М - максимальный момент, передаваемый муфтой, нм; х - максимальная деформация пружины (ход ползуна), м; dш, dв - соответственно, средние диаметры шлицевого и винтового соединений, м; dn - средний диаметр подшипника, м; f1 - коэффициент трения в шлицевом соединении; f2 - коэффициент трения в подшипнике; ψ - угол подъема винтовой линии, град; ϕ - приведенный угол трения в винтовом соединении, град; k - коэффициент жесткости пружины, н/м. Во втором варианте исполнения пружина установлена между торцевыми поверхностями полумуфты и ползуна, связанными посредством шлицевого соединения. Коэффициент жесткости пружины определяется с учетом параметров и характеристик подшипника осевой опоры полумуфты. Технический результат заключается в повышении надежности соединения ведущего и ведомого валов и расширении функциональных возможностей муфты. 2 н.п. ф-лы, 5 ил.

где М - максимальный момент, передаваемый муфтой, нм; х - максимальная деформация пружины (ход ползуна), м; dш, dв - соответственно, средние диаметры шлицевого и винтового соединений, м; dn - средний диаметр подшипника, м; f1 - коэффициент трения в шлицевом соединении; f2 - коэффициент трения в подшипнике; ψ - угол подъема винтовой линии, град; ϕ - приведенный угол трения в винтовом соединении, град; k - коэффициент жесткости пружины, н/м. Во втором варианте исполнения пружина установлена между торцевыми поверхностями полумуфты и ползуна, связанными посредством шлицевого соединения. Коэффициент жесткости пружины определяется с учетом параметров и характеристик подшипника осевой опоры полумуфты. Технический результат заключается в повышении надежности соединения ведущего и ведомого валов и расширении функциональных возможностей муфты. 2 н.п. ф-лы, 5 ил.

где М - максимальный момент, передаваемый муфтой, нм;

х - максимальная деформация упругого элемента (ход ползуна), м;

dш, dв - соответственно средние диаметры шлицевого и винтового соединений, м;

dn - средний диаметр подшипника, м;

f1 - коэффициент трения в шлицевом соединении;

f2 - коэффициент трения в подшипнике;

ψ - угол подъема винтовой линии, град;

ϕ - приведенный угол трения в винтовом соединении, град;

k - коэффициент жесткости пружины, н/м.

где М - максимальный момент, передаваемый муфтой, нм;

х - максимальная деформация упругого элемента (ход ползуна), м;

dш, dв - соответственно средние диаметры шлицевого и винтового соединений, м;

dn - средний диаметр подшипника осевой опоры полумуфты, м;

f1 - коэффициент трения в шлицевом соединении;

f2 - коэффициент трения в подшипнике осевой опоры полумуфты;

ψ - угол подъема винтовой линии, град;

ϕ - приведенный угол трения в винтовом соединении, град;

k - коэффициент жесткости пружины, н/м.

| В.С.ПОЛЯКОВ, И.Д.БАРБАШ | |||

| Муфты | |||

| Конструкция и расчет | |||

| - М.: Машгиз, 1960, с.202-205, фиг.132 | |||

| Муфта | 1979 |

|

SU813009A1 |

| КЕРАМИЧЕСКИЙ КАМЕНЬ ДЛЯ АРМОКАМЕННЫХ ПЕРЕКРЫТИЙ | 1990 |

|

RU2054100C1 |

| US 3523598 А, 11.08.1970. | |||

Авторы

Даты

2005-06-27—Публикация

2003-12-04—Подача