Изобретение относится к резиновым смесям на основе ненасыщенных каучуков, которые могут быть использованы в шинной промышленности при производстве протекторных резин.

Известно техническое решение, предусматривающее использование для протекторов шин резиновой смеси, содержащей ненасыщенный каучук, серу, ускоритель вулканизации, мягчитель, защитный воск, N-изопропил-N'-фенил-n-фенилендиамин, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, N-циклогексилтиофталимид, технический углерод, оксид цинка и смесевую композицию на основе цинковых солей жирных кислот и оксида цинка (марка Диспактол Ц) или марка Диспактол ЦМ, содержащая дополнительно оксиэтилированные жирные кислоты или их комбинацию с оксидом цинка при следующем соотношении компонентов, мас.ч.:

ненасыщенный каучук - 100

сера - 1,9

ускоритель вулканизации - 1,5

мягчитель - 15,0

защитный воск - 2,0

N-изопропил-N’-фенил-n-фенилендиамин - 1,0

полимеризованный 2,2,4-триметил-1,2-дигидрохинолин - 2,0

N-циклогексилтиофталимид – 0,2

технический углерод - 55,0

оксид цинка - 3,0

смесевая композиция на основе цинковых солей жирных

кислот и оксида цинка, содержащая дополнительно

оксиэтилированные жирные кислоты или их комбинацию с

оксидом цинка (диспактол ЦМ) - 4,0,

см. патент РФ 2129131, МКИ С 08 L 9/00, 1985.

Диспактол Ц или Диспактол ЦМ являются многокомпонентными продуктами и требуют дополнительной стадии их приготовления, что приводит к удорожанию шинных изделий с их применением.

Наиболее близким по технической сущности является резиновая смесь, содержащая ненасыщенный каучук, серу, ускоритель вулканизации, мягчитель, защитный воск, N-изопропил-N'-фенил-n-фенилендиамин, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, N-циклогексилтиофталимид, технический углерод, оксид цинка, стеариновую кислоту при следующем соотношении компонентов, мас.ч.:

ненасыщенный каучук - 100

сера - 1,8-2,2

ускоритель вулканизации - 1,4-1,8

мягчитель - 8,0-15,0

защитный воск - 1,0-2,0

N-изопропил-N'-фенил-n-фенилендиамин - 1,0

полимеризованный 2,2,4-триметил-1,2-дигидрохинолин - 2,0

N-циклогексилтиофталимид - 0,2-0,3

технический углерод - 55,0-60,0

оксид цинка - 3,0-5,0

стеариновая кислота - 2,0,

см. “Техническая документация №28-85Д на промышленное производство шин с уровнем качества 1990 г. Шины радиальной конструкции. М., 1985”.

Основными недостатками указанной резиновой смеси являются высокая вязкость резиновых смесей, недостаточные износостойкость, стойкость к тепловому старению и усталостная выносливость резин.

Задачей изобретения является расширение арсенала резиновых смесей, обладающих улучшенным комплексом технологических и физико-механических свойств.

Техническая задача решается тем, что резиновая смесь, содержащая ненасыщенный каучук, серу, ускоритель вулканизации, мягчитель, защитный воск, N-изопропил-N′-фенил-n-фенилендиамин, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, N-циклогексилтиофталимид, технический углерод, оксид цинка, стеариновую кислоту, она дополнительно содержит олеиновую кислоту при массовом соотношении стеариновой и олеиновой кислот 1:1,5 соответственно, при следующем соотношении компонентов, мас.ч.:

ненасыщенный каучук - 100

сера - 1,8-2,2

ускоритель вулканизации - 1,4-1,8

мягчитель - 8,0-15,0

защитный воск - 1,0-2,0

N-изопропил-N’-фенил-n-фенилендиамин - 1,0

полимеризованный 2,2,4-триметил-1,2-дигидрохинолин - 2,0

N-циклогексилтиофталимид - 0,2-0,3

технический углерод - 55,0-60,0

оксид цинка - 3,0-5,0

стеариновая кислота - 0,8

олеиновая кислота - 1,2

Решение технической задачи позволяет повысить качество резиновых смесей: снизить вязкости по Муни на 7-22%, улучшить пластоэластические свойства на 9-27% и степень диспергирования технического углерода; улучшить износостойкость резин на 6-10%; повысить прочностные и деформационные свойства; увеличить стойкость резин к тепловому старению и усталостную выносливость на 50-130%.

Резиновые смеси готовят в резиносмесителе с объемом смесительной камеры 2,5 дм3 в 2 стадии. На первой стадии в резиносмеситель вводят каучук, технический углерод, мягчители, защитный воск, N-изопропил-N’-фенил-n-фенилендиамин, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, N-циклогексилтиофталимид, оксид цинка, стеариновую и олеиновую кислоты. Смешение ингредиентов осуществляют при температуре 80°С в течение 4 мин при частоте вращения роторов 60 мин-1. На второй стадии вводят компоненты вулканизующей группы (серу и ускорители вулканизации), смешение осуществляют при температуре 60°С в течение 2 мин при частоте вращения роторов 30 мин-1. Вулканизацию образцов проводят в электропрессе при температуре 155°С в течение 25 мин.

В качестве мягчителей используют канифоль, углеводородную смолу, нефтяное масло. В качестве ненасыщенного каучука используют комбинацию ненасыщенных изопренового (СКИ-3), бутадиенового (СКД) и бутадиен-стирольного (СКМС-30 АРКМ-15) каучуков (примеры 1, 5, 11, 12) или комбинацию СКИ-3 с СКМС-30 АРКМ-15 (примеры 2, 6), или комбинацию СКИ-3 и СКД (примеры 3, 7), или индивидуальный каучук СКМС-30 АРКМ-15 (примеры 4, 8-10).

Испытания резиновых смесей и их вулканизатов проводят по стандартным методикам.

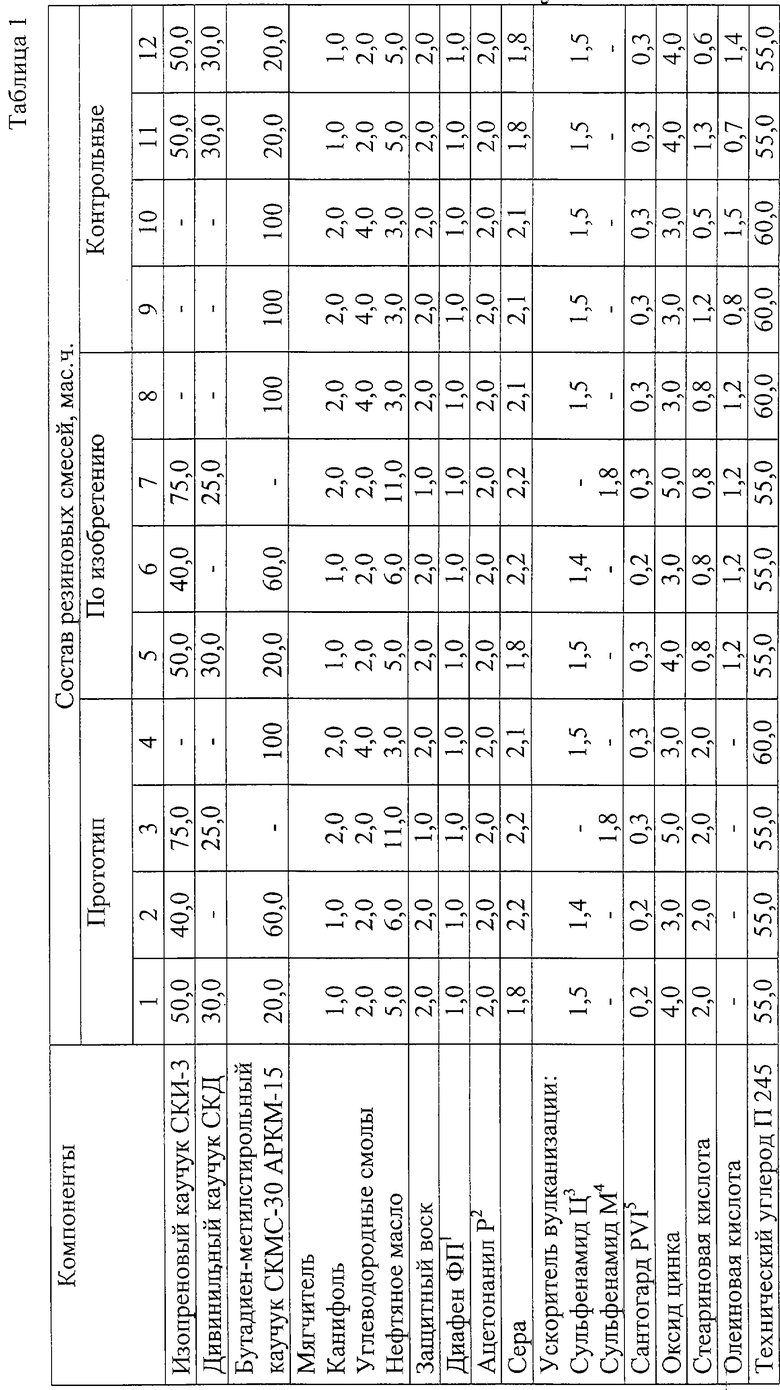

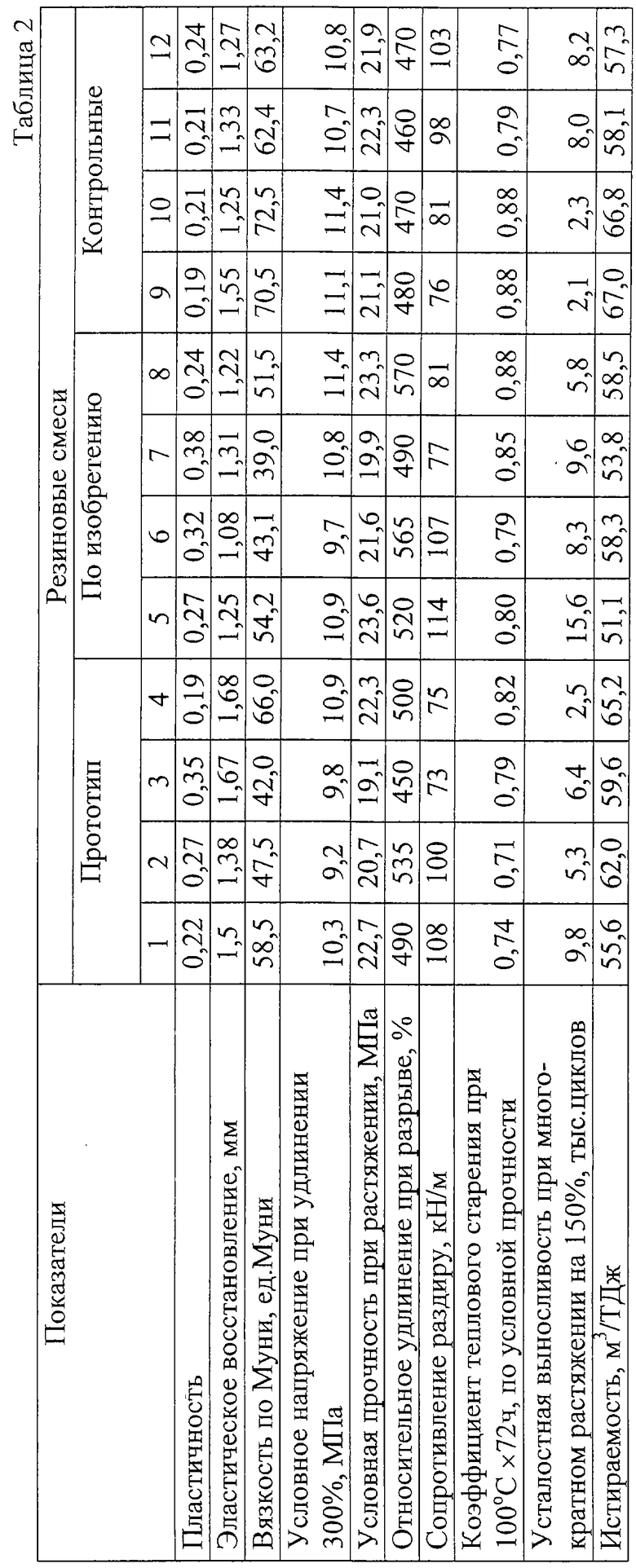

Рецептура резиновых смесей (см. примеры 1-12) представлена в таблице 1, свойства резиновых смесей и вулканизатов - в таблице 2.

Из таблицы 2 видно, что заявляемая резиновая смесь и ее вулканизаты (примеры 5-8) обладают улучшенным комплексом свойств: снижается вязкость по Муни на 7-22%, улучшаются пластоэластические свойства на 9-27%, снижается истираемость резин на 6-10%, возрастают стойкость к тепловому старению по условной прочности при разрыве на 7-11%, сопротивление раздиру на 6-8%, условная прочность при растяжении на 4%, относительное удлинение при разрыве на 6-14%, усталостная выносливость при многократном растяжении на 50-130%, условное напряжение при 300% удлинении на 5-10%.

Использование в рецептурах резиновых смесей других соотношений стеариновой и олеиновой кислот (примеры 9-12) приводит к повышению вязкости по Муни на 7-10%, ухудшению усталостной выносливости на 9-18% и износостойкости резин на 2,5-4,5%.

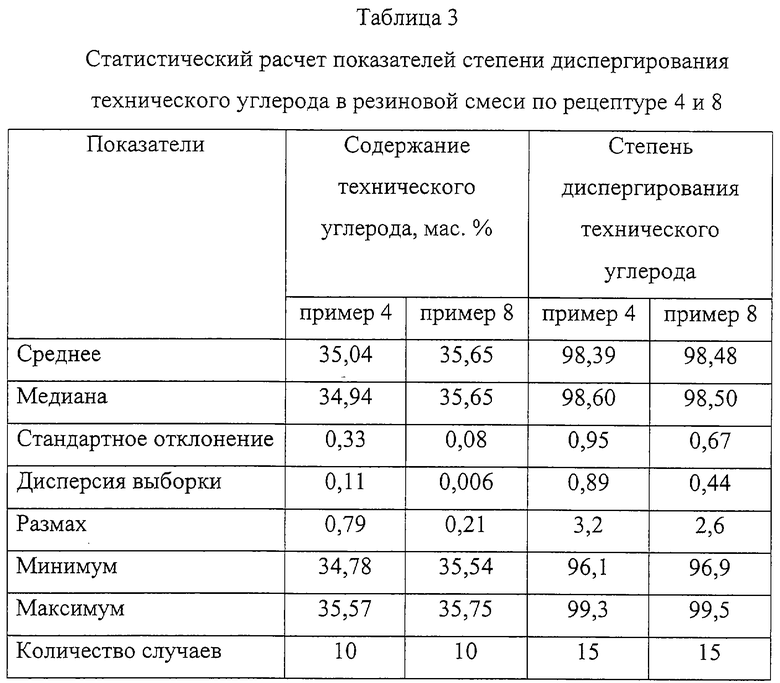

Резиновые смеси по примерам 4 и 8 исследованы на качество диспергирования технического углерода. В таблице 3 представлены данные статистической обработки полученных результатов.

Из таблицы 3 видно, что использование в составе резиновой смеси стеариновой и олеиновой кислот при массовом соотношении 1:1,5 соответственно значительно улучшает качество диспергирования технического углерода. Так, в заявляемых резиновых смесях (пример 8) стандартное отклонение по содержанию технического углерода и степени его диспергирования ниже на 70% по сравнению с таковым для известной резины (пример 4).

Таким образом, при использовании в рецептурах протекторных резин стеариновой и олеиновой кислот при массовом соотношении 1,0:1,5 соответственно улучшаются технологические (снижается вязкость по Муни резиновых смесей на 7-22%) и ряд физико-механических свойств резин (возрастают износостойкость резин на 6-10%, усталостная выносливость на 50-130%), а также снижается себестоимость изделий за счет замены 60% стеариновой кислоты на более дешевую олеиновую кислоту.

Как показали исследования, смесь стеариновой и олеиновой кислот состава 1,0:1,5 соответственно можно использовать и в других резиновых смесях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2471820C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2479603C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2479604C2 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2011 |

|

RU2461591C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2129131C1 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| Резиновая смесь на основе ненасыщенного каучука | 1983 |

|

SU1151551A1 |

| РЕЗИНОВАЯ СМЕСЬ | 1997 |

|

RU2167171C2 |

Изобретение относится к резиновым смесям на основе ненасыщенных каучуков, которые могут быть использованы в шинной промышленности при производстве протекторных резин. Резиновая смесь содержит дополнительно олеиновую кислоту при массовом соотношении стеариновой и олеиновой кислот 1:1,5 соответственно, при следующем соотношении компонентов, мас.ч.: ненасыщенный каучук - 100, сера - 1,7-2,2, ускоритель вулканизации - 1,4-1,8, мягчитель - 8,0-15,0, защитный воск - 1,0-2,0, N-изопропил-N'-фенил-n-фенилендиамин - 1,0, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин - 2,0, N-циклогексилтиофталимид - 0,2-0,3, технический углерод - 55,0-60,0, оксид цинка - 3,0-5,0, стеариновая кислота - 0,8, олеиновая кислота - 1,2. Изобретение позволяет расширить арсенал резиновых смесей, обладающих улучшенным комплексом технологических и физико-механических свойств: улучшаются технологические и ряд физико-механических свойств резин - возрастают износостойкость резин, усталостная выносливость, а также снижается себестоимость изделий за счет замены 60% стеариновой кислоты на более дешевую олеиновую кислоту. 3 табл.

Резиновая смесь, содержащая ненасыщенный каучук, серу, ускоритель вулканизации, мягчитель, защитный воск, N-изопропил-N'-фенил-n-фенилендиамин, полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, N-циклогексилтиофталимид, технический углерод, оксид цинка, стеариновую кислоту, отличающаяся тем, что она дополнительно содержит олеиновую кислоту при массовом соотношении стеариновой и олеиновой кислот 1:1,5 соответственно при следующем соотношении компонентов, мас.ч.:

Ненасыщенный каучук 100

Сера 1,8-2,2

Ускоритель вулканизации 1,4-1,8

Мягчитель 8,0-15,0

Защитный воск 1,0-2,0

N-Изопропил-N'-фенил-n-фенилендиамин 1,0

Полимеризованный 2,2,4-триметил-1,2-дигидрохинолин 2,0

N-Циклогексилтиофталимид 0,2-0,3

Технический углерод 55,0-60,0

Оксид цинка 3,0-5,0

Стеариновая кислота 0,8

Олеиновая кислота 1,2

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Шины радиальной конструкции, М, 1985 | |||

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| Композиция на основе карбоцепного каучука | 1982 |

|

SU1062221A1 |

Авторы

Даты

2005-07-10—Публикация

2003-12-26—Подача