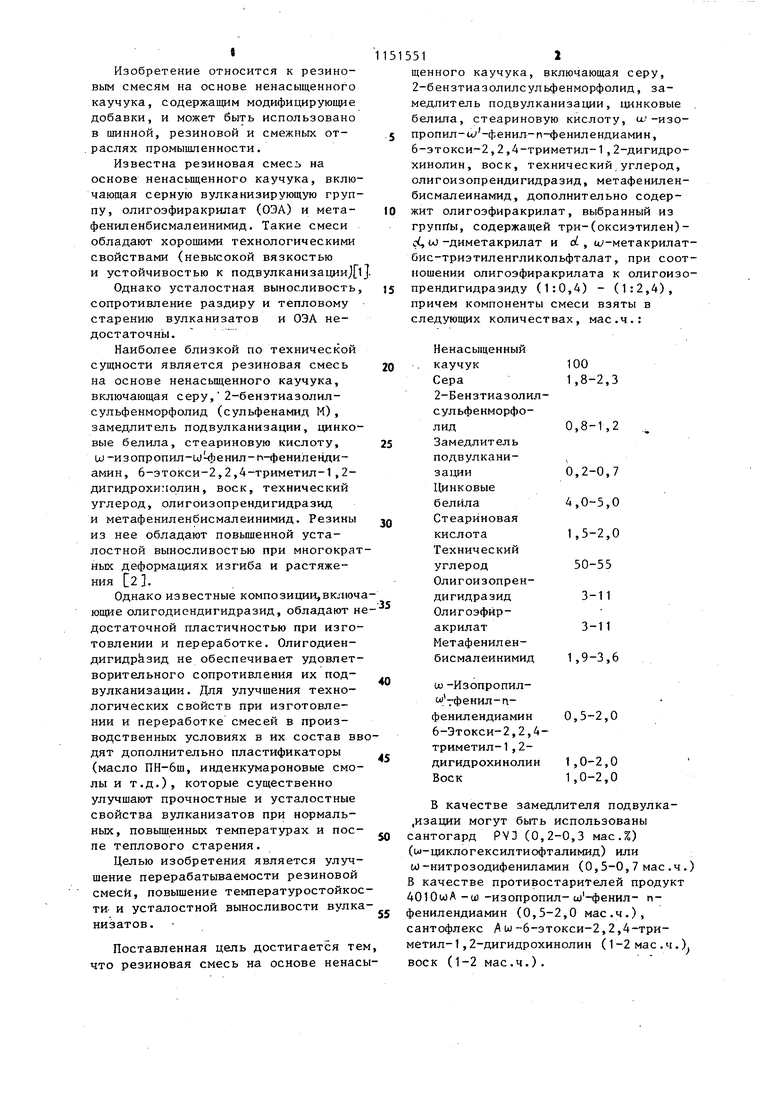

Изобретение относится к резиновым смесям на основе ненасыщенного каучука, содержащим модифицирующие добавки, и может быть использовано в шинной, резиновой и смежных от.раслях промышленности. Известна резиновая смесь на основе ненасыщенного каучука, включающая серную вулканизирующую группу, олигоэфиракрилат (ОЭА) и метафениленбисмалеинимид. Такие смеси обладают хорошими технологическими свойствами (невысокой вязкостью и устойчивостью к подвулканизацииЛ Однако усталостная выносливость сопротивление раздиру и тепловому старению вулканизатов и ОЭЛ недостаточны. Наиболее близкой по технической сущности является резиновая смесь на основе ненасьш енного каучука, включающая серу,2-бензтиазолилсульфенморфолид (сульфенамид М), замедлитель подвулканизации, цинко вые белила, стеариновую кислоту, UJ -изопропил-ыч})енил-п-фенилендиамин, 6-этокси-2,2,4-триметил-1,2дигидрохиполин, воск, технический углерод, олигоизопрендигидразид и метафениленбисмалеинимид. Резины из нее обладают повьшенной усталостной выносливостью при многократ ных деформациях изгиба и растяжения L2 . Однако известные композиции,включ ющие олигодиендигидразид, обладают н достаточной пластичностью при изготовлении и переработке. Олигодиендигидр зид не обеспечивает удовлетворительного сопротивления их подвулканизации. Для улучшения технологических свойств при изготовлении и переработке смесей в производственных условиях в их состав вв дят дополнительно пластификаторы (масло ПН-6щ, инденкумароновые смолы и т.д.), которые существенно улучшают прочностные и усталостные свойства вулканизатов при нормальных, повышенных температурах и поспе теплового старения. Целью изобретения является улучшение перерабатываемости резиновой смеси, повышение температуростойко ти- и усталостной выносливости вулк низатов. Поставленная цель достигается те что резиновая смесь на основе ненас 512 щенного каучука, включающая серу, 2-бензтиазолилсульфенморфолид, замедлитель подвулканизации, цинковые белила, стеариновую кислоту, и..-изопропил-и -фенил-п-фенилендиамин, 6-ЭТОКСИ-2,2,4-триметил-1,2-дигидрохинолин, воск, технический углерод, олигоизопрендигидразид, метафениленбисмалеинамид, дополнительно содержит олигоэфиракрилат, выбранный из группы, содержащей три-(оксиэтилен)с, W-диметакрилат и о, и;-метакрилатбис-триэтиленгликольфталат, при соотношении олигоэфиракрилата к олигоизопрендигидразиду (1:0,4) - (1:2,4), причем компоненты смеси взяты в следующих количествах, мае.ч.: Ненасыщенный 100 каучук 1,8-2,3 Сера 2-Бензтиазолилсульфенморфо0,8-1,2 лид Замедлитель подвулкани0,2-0,7 зации Цинковые 4,0-5,0 белила Стеариновая 1,5-2,0 кислота Технический углерод ОлигоизопрендигидразидОлигоэфиракрилатМетафенилен1,9-3,6 бисмалеинимид ю-Изопропил 7фенил-п0,5-2,0 фенилендиамин 6-Этокси-2,2,4триметил-1,21,0-2,0 дигидрохинолин 1,0-2,0 Воск В качестве замедлителя подвулка,изации могут быть использованы антогард PV3 (0,2-0,3 мас.%) ы-циклогексилтиофталимид) или W-нитрозодифениламин (0,5-0,7 мае .ч.) качестве противостарителей продукт 010u)A-U) -изопропил-ш-фенил- пенилендиамин (0,5-2,0 мае.ч.), антофлекс /А w -6-этокси-2,2,4-триетил-1,2-дигидрохинолин (1 -2 мае . ч.). оск (1-2 мае.ч.).

31

в качестве олигоизопрендигидразида используют соединение формулы

О СНз СН, о

II I п I II

H,NHN-C-C- -C - C-MNH,

I f СНз Н

3

где п полиизопрен с молекулярно массой 1-10 тыс. (предпочтительно 2-5 тыс).

Пример 1. Различные комбинации олигомеров олигоизопрена с ги разидными группами (СКИ-ГД) и ОЭА марки ТГМ-3 (три-(оксиэтилен)- o/,u)диметакрилат) в сочетании с МФБМ вводят в резиновые смеси из ненасыщенного каучука, например, СКИ-3.

Дозировку МФБМ применяют из расчета на каждый олигомер при молярном соотношении СКИ-ГД:МФБМ 1:1,5 и ОЭА:МФБМ 1:0,3.

Дозировку серы и сульфенамида М корректируют для создания такой степени вулканизации, при которой напряжение при удлинении 300% равно 14,.0-15,0 МПа.

Состав смесей приведен в табл. 1

В качестве эталона приведены резиновые смеси на основе СКИ-3 без модифицирующих добавок с широко применяемым в шинной промьшшенности мягчителем - маслом ПН-бш и с модифицирующими системами: СКИ-ГД + МФБМ, ОЭА + МФБМ, взятыми в отдельности.

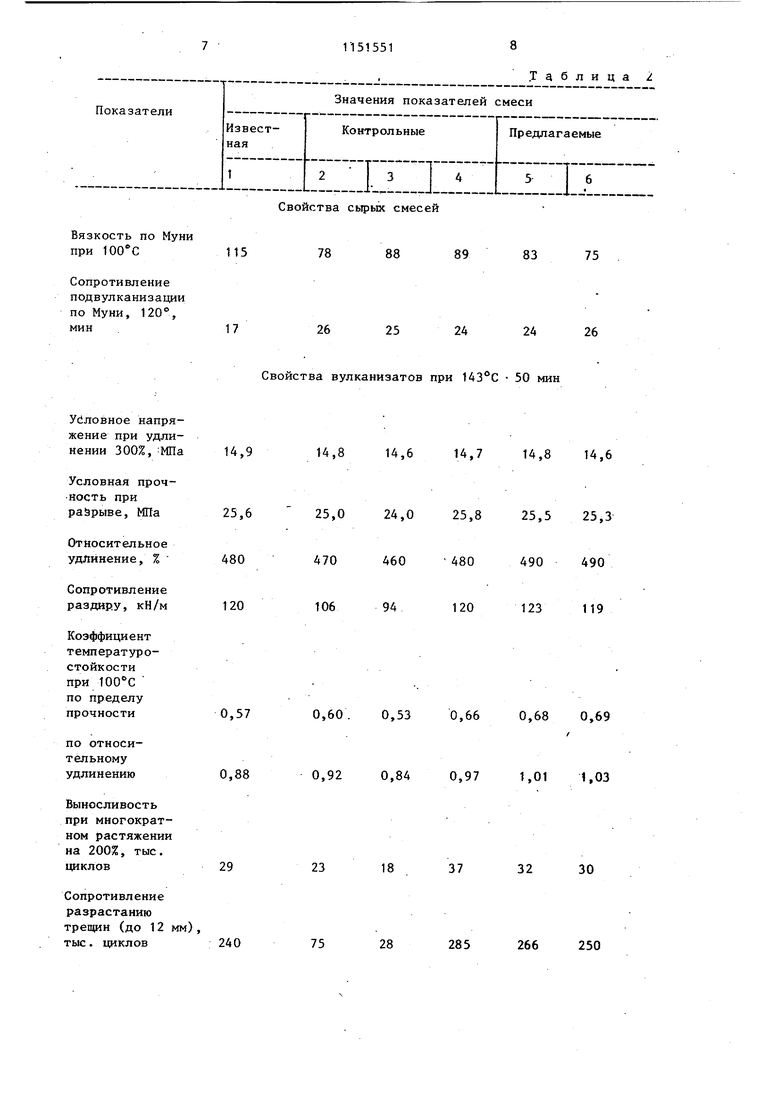

Изготовление резиновых смесей производят в две стадии в резиносмесителе. Продолжительность изготовления первой стадии при скорости вращения роторов 60 об/мин 4 мин. Температура в конце цикла смешения 140-145 С. Олигомеры вводят на 1-й стадии. Структурирующие агенты, серу и ускорители вулканизации вводят на 2-й стадии. Продолжительность изготовления 2-й стадии при скорости вращения роторов резиносмесителя 30 об/мин - 2 мин. Температура в конце цикла смешения составляет 100-110°С. Смеси вулканизируют в прессе при в течение 50 мин. Свойства смесей и вулканизатов приведены в табл. 2.

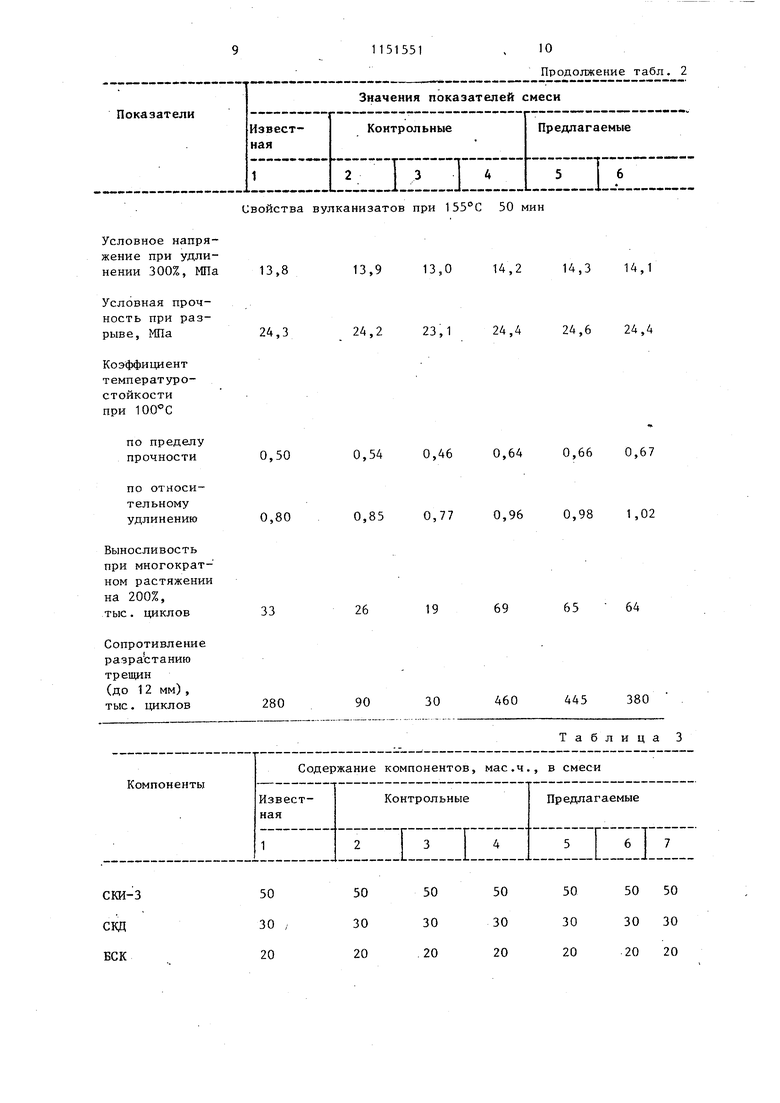

Пример 2. Олигомеры СКИ-ГД и ОЭА марок ТГМ-3 и МГФ-9 (Ы , w515514

метакрил(.бис)триэтиленгликольфталата) и МФБМ в молярном соотношении с СКИ-ГД - 1:1,5 и к ОЭА-1:0,3 вводят в резиновую смесь на основе смеси каучуков СКИ-3, СКД и БСК.

Дозировку серы и сульфенамида М корректируют для достижения напряжения при 300%-ном удлинении 9,0 10,0 МПа.

10 Состав смесей приведен в табл. 3. В качестве эталона приведены резиновые смеси на основе указанной комбинации каучуков без модифицирующих добавок с мягчителем - маслом

15 ПН-6 и с модифицирующими системами СКИ-ГД + МФБМ и ОЭА+МФБМ, взятыми в отдельности.

Изготовление резиновых смесей производят аналогично примеру 1.

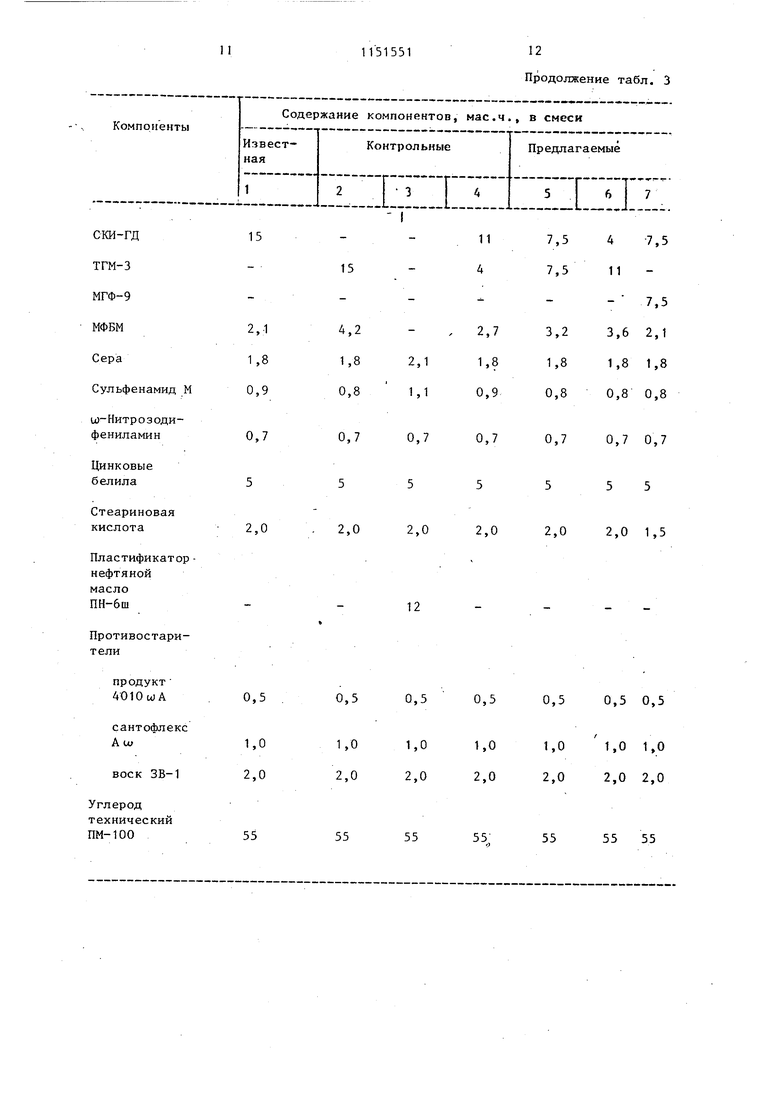

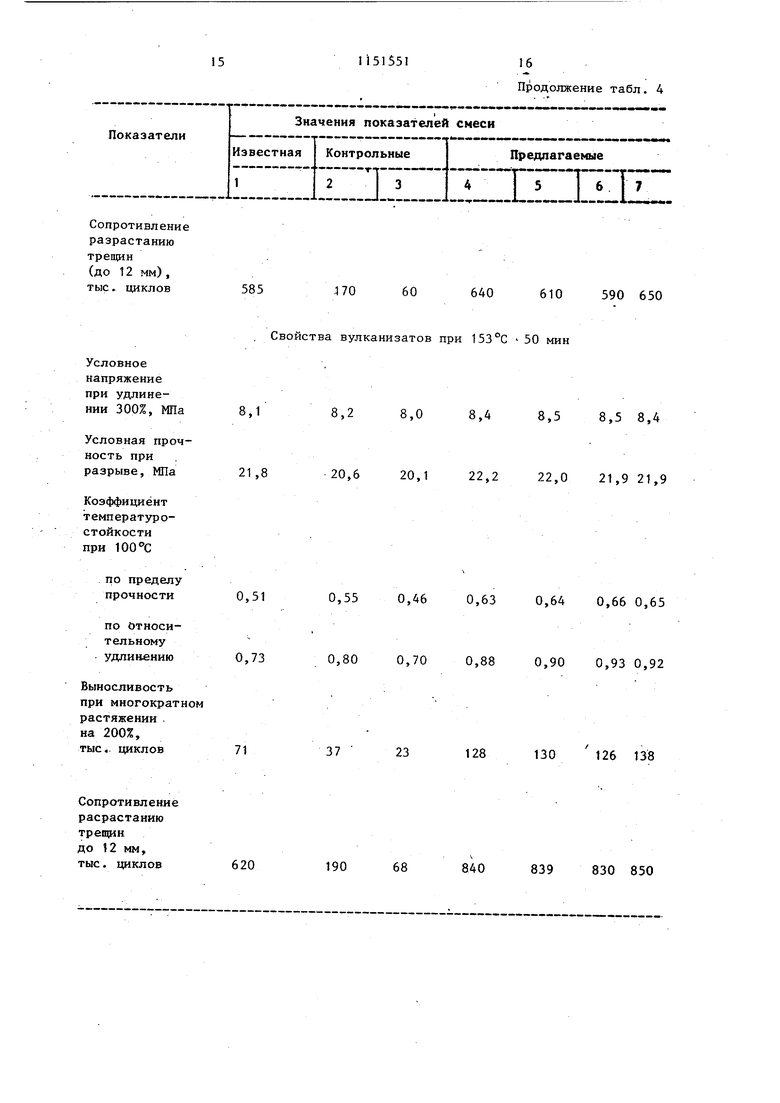

Свойства смесей и вулканизатов приведены в табл. 4.

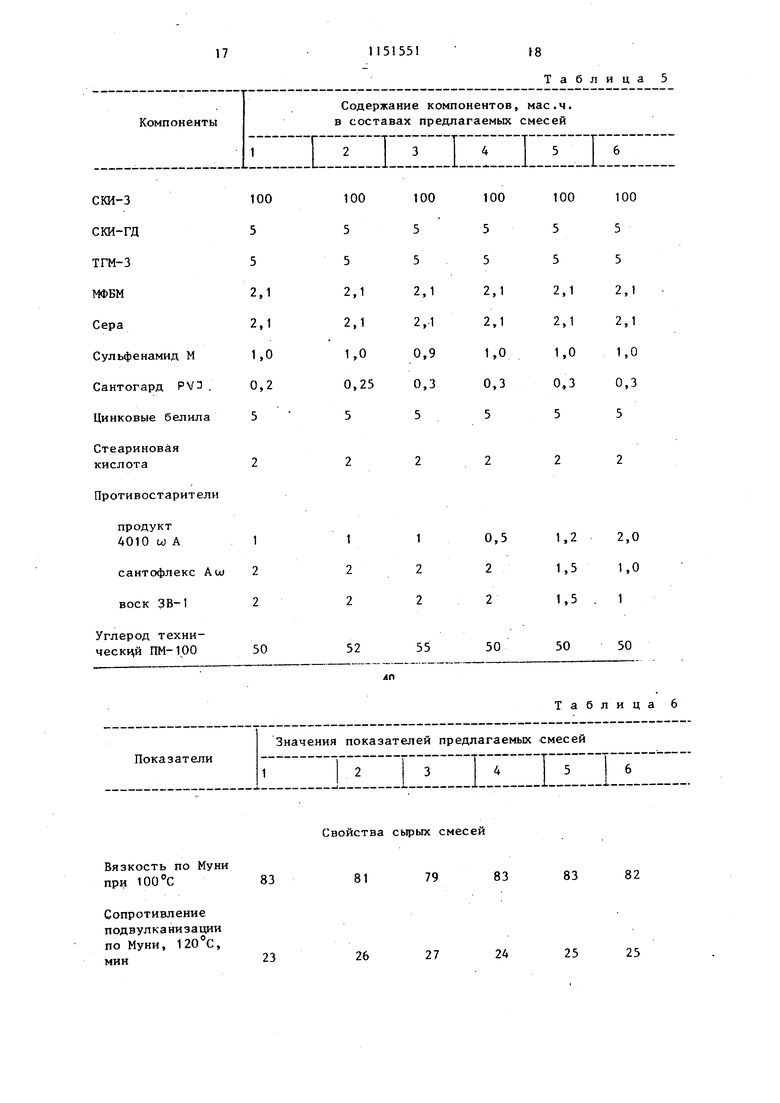

Пример 3. В резиновых смесях на основе СКИ-3 и комбинаций олигомеров СКИ-ГД + ОЭА (пример 1) изменены предельные дозировки противостарителей, сантог.арда PVJ и технического углерода ПМ-100.

. Состав и свойства смесей приведены в табл. 5 и 6.

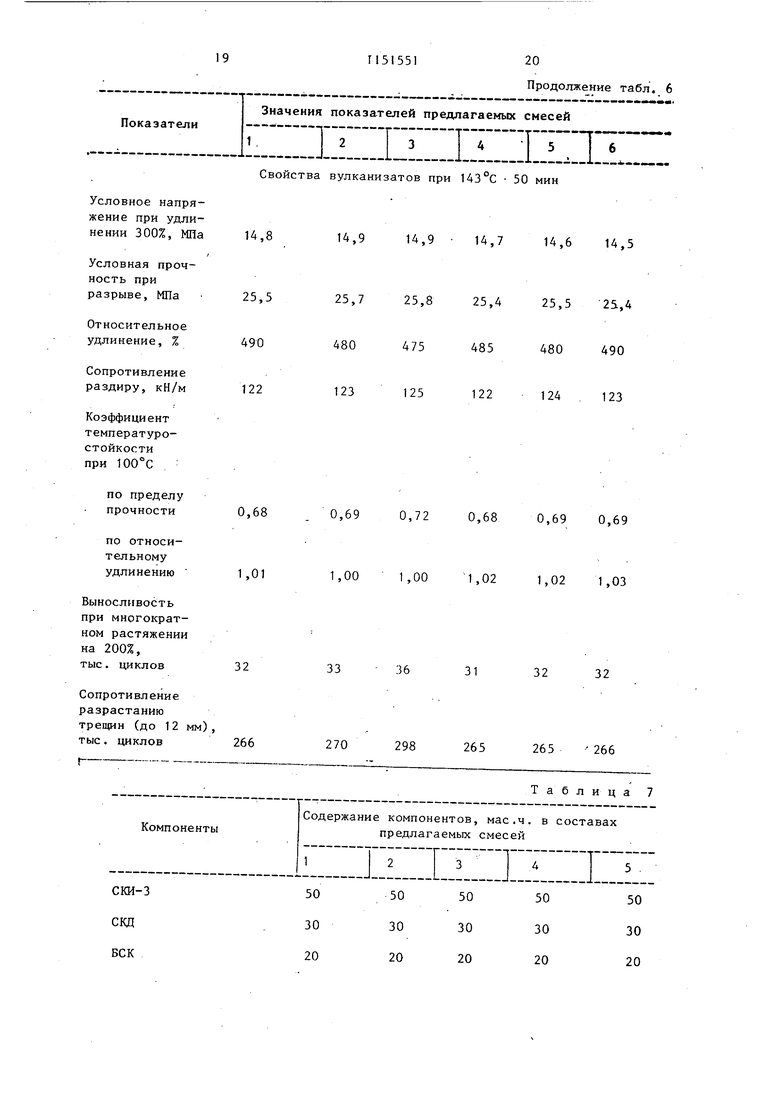

Пример 4.В резиновых смесях на основе СКИ-3 + СКД+БСК (50+30+20) и комбинаций олигомеров СКИ-ГД и ОЭА (пример 2) изменены предельные дозировки w -нитрозоди5 фениламина, цинковых белил и стеариновой кислоты.

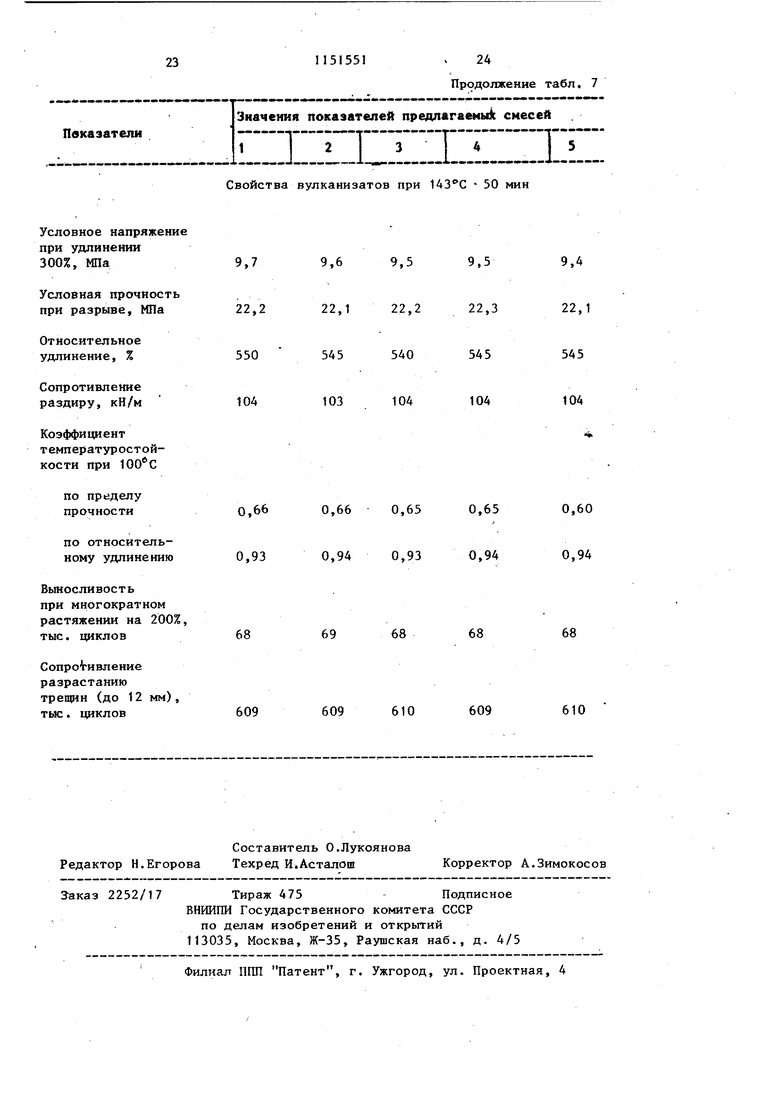

Состав и свойства смесей приведены в табл. 7 и 8.

Как видно из представленных данных, совместное применение олигодиенов с концевыми гидразидными группами и олигоэфиракрилатов позволяет использовать особенности каждого олигомера и образующейся гетерогенной структуры в целом и получать

резины с новой совокупностью свойств. Так, на стадии изготовления и переработки предлагаемые смеси по технологическим свойствам практически

50 равноценны контрольным, содержащим в качестве пластификатора масло ПН-бш или ОЭА, и значительно превосходят резиновые смеси, содержащие СКИ-ГД.

55 Резины с применением комбинации СКИ-ГД и ОЭА в сочетании с МФБМ равноценны по прочностным и усталостным свойствам вулканизатов и

значительно превосходят контрольные, содержа цие ОЭА и ПН-бш.

Использование комбинаций олигомеров при темпеиатуре вулканизации резиновых смесей 155С показало их большие преимущества не только по температуростойкости смесей, но и позволило выявить синергический эффект по сопротивлению разрастанию

трещин до 12 мм и выносливости при многократном растяжении (200%).

«4

Таким образом, применение предлг гаемых модифицирующих систем позволит улучшить комплекс технических свойств резин, расширить температурный интервал эксплуатации и увеличить срок службы изделий.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU935514A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1100284A1 |

| Вулканизуемая композиция на основе ненасыщенного каучука | 1980 |

|

SU971849A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1077904A1 |

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| Способ получения многослойного материала | 1979 |

|

SU899602A1 |

| Вулканизуемая резиновая смесь | 1982 |

|

SU1043152A1 |

| Вулканизуемая резиновая смесь | 1982 |

|

SU1186625A1 |

| Способ получения многослойногоМАТЕРиАлА | 1979 |

|

SU840057A1 |

| Резиновая смесь на основе карбоцепного каучука | 1975 |

|

SU558928A1 |

РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ НЕНАСЫЩЕННОГО КАУЧУКА, включающая серу, 2-бензтиазолилсульфенморфолид, замедлитель подвулканизации, цинковые белила, стеариновую кислоту, 00 -изопропил- и)-фенш1-п-фенилендиамин, 6-ЭТОКСИ-2,2,4-триметил1,2-дигидрохинолин, воск, технический углерод, олигоизопрендигидразид и метафениленбисмалеинимид, отличающаяся тем, что, с целью улучшения ее перерабатываемости, повышения температуростойкости и усталостной выносливости вулканизатов, она дополнительно содержит олигоэфиракрилат, выбранный из группы, содержащей три-(оксиэтилен)(,Ц| -диметакрилат и oL ,(а -метакрил-бис-триэтилёнгликольфталат. при соотношении олигоэфиракрилат к олигоизопрендигидразиду

СКИ-3 (изопреПлас тификатор нефтяной масло ПН-бш

Противостарители

Свойства сырых смесей

115

78

26

17

Свойства вулканиэатов при 143°С 50 мин Условное напряжение при удли14,8 14,6 нении 300%,:МПа 14,9 Условная прочность при раЭрыве, МПа 25,6 25,0 24,0 Относительное 470 460 удлинение, % 480 Сопротивление разда р.у, кН/м 120 Коэффициент температуростойкостипри по пределу 0,60. 0,53 прочности 0,57 по относительномуудлинению 0,88 Выносливость при многократном растяжении на 200%, тыс. циклов29 Сопротивление разрастанию TpenpiH (до 12 мм), тыс. циклов 240

Таблица 2

75

89

83

24

26

24 14,7 14,8 14,6 25,8 25,5 25,3 480 490 490 123 119 0,66 0,68 0,69 1,01 1,03 32 30 266 250

Свойства вулканизатов при 155°С 50 мин

Условное напряжение при удлинении 300%, МПа

Условная прочность при разрыве, МПа

Коэффициент температуростойкостипри

по пределу

0,50 прочности

по относительномуудлинению

Выносливость

при многократном растяжении

на 200%,

тыс. циклов

Сопротивление

раэраЬтанию

трещин

(до 12 мм),

тыс. циклов

Продолжение табл. 2

13,9 13,0 14,2 14,3 14,1

24,2 23,1 24,4 24,6 24,4

0,54 0,46 0,64 0,66 0,67

0,850,770,960,981,02

64

63

69

19

460

380

445

30

Таблица 3

М

0,7

0,7

2,0

2,0

р 0,5

0,5

с

1,0

1,0 2,0 2,0

55

55

Продолжение табл, 3

0,7 0,7 0,7

0,7

0,7

2,0 2,0 1,5

2,0

2,0

12

0,5 0,5 0,5

0,5

1,0 1,0 1,0

1,0 2,0 2,0 2,0 2,0

55 55

55

55

Свойства сырых смесей Вязкость по Муни при 100°С 60 . 73 Сопротивление подвулканизации по Муни, 120°С, мин

Свойства вулканизатов при 50 мин Условное напряжение при удлинении 300%, МПа 9,5 Условная прочность при 21,5 разрыве, МПа Относительное 530 удлинение, % Сопротивление раздиру, 91 Коэффициент температуростойкостипри 100°С по пределу прочности по относитель0,82 ному удлинению Выносливость при многократном растяжении на 200%, тыс. циклов

Таблица ч 64 69 29 26 9,39,49,59,5 9,3 21,222,522,2 22,0 22,1 540 545 540 525 530 87 108 104 100 .105 0,50 0,64 0,65 -0,67 0,65 0,74 0,90 0,93 0,95 0,94 65 70

585

J70

Свойства вулканизатов при 153°С 50 мин Условное напряжение при удлинении 300%, МПа Условная прочность при разрыве, МПа 20,6 Коэффициент температуростойкостипри 100С по пределу 0,55 прочности0,51 по Относительномуудлинению 0,73 0,80 Выносливость при многократном растяжении . на 200%, тыс. циклов 71

620

190

Продолжение табл. 4

60

640

610 590 650

840

68

839 830 850 i,08,48,58,5 8,4 0,122,222,0 21,9 21,9 0,46 0,63 0,64 0,66 0,65 0,70 0,88 0,90 0,93 0,92 130 126 138 Свойства Вязкость по Муни при Сопротивление подвулканизации по Муни, 120°С, мин

Таблица 5

Таблица 6 81 сырых смесей 7983

19 Условное напряжение при удлинении 300%, МИа 14,8 14,9 14,9 Условная прочность при разрыве, МПа 25,5 25,7 25,8 Относительное удлинение, % 490 Сопротивление раздиру, кН/м 122 Коэффициент температуростойкостипри 100°С по пределу прочности 0,68 0,69 0,72 по относительномуудлинению 1,01 1,001, Выносливость при многократном растяжении на 200%, тыс. циклов 32 Сопротивление разрастанию трещин (до 12 мм), тыс. циклов266

20

Г151551

Продолжение табл. 6 4,7 14,6 14,5 5,4 25,5 25,4 480 490 124 123 ,68 0,69 0,69 01,021,021,03 265 266

0,5 4

0,5

1

lO

2

55

Вязкость по Муни при

Сопротивление

подвулканизации

по Муни, , мим

,6

0,7

0.7

0,7 ,5 I 5 5 5

1,5

0,5

0,5

0,5

1

1

1

2

2

2

55

55

55

Таблица 8

Свойства сьфых смесей

70

70

69

26

26

26

1151551

23

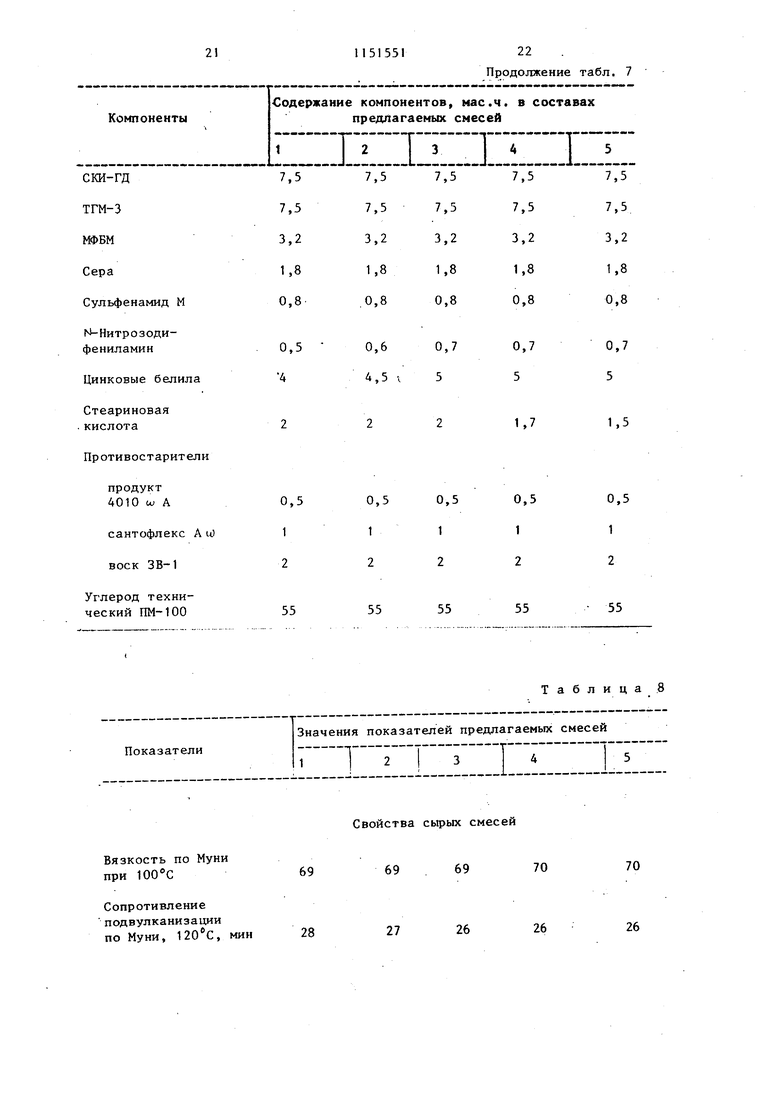

Свойства вулканизатов при 50 мин Условное напряжение при удлинении 300%, МПа9,7 9,6 Условная прочность при разрыве, МПа 22,2 22,1 Относительное удлинение, %550 Сопротивление раздиру, кН/м 104 Коэффициент температуростойкости при по пределу прочности0,6 0,66 по относитель0,94 ному удлинению0,93 Выносливость при многократном растяжении на 200%, тыс. циклов68 Сопротивление разрастанию трещин (до 12 мм), тыс. циклов609

24 Продолжение табл. 7 ,5 2,2 ,65 ,93 0,94

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1980 |

|

SU935514A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1985-04-23—Публикация

1983-07-13—Подача