Изобретение относится к области шинной и резинотехнической промышленности, в частности, к разработке резиновой смеси, включающей ненасыщенный каучук или комбинацию ненасыщенных каучуков.

В производстве резин и изделий из них известна резиновая смесь на основе ненасыщенного каучука или комбинации ненасыщенных каучуков, включающая, мас. ч. на 100 мас. ч. каучука: серу 1,5-3,0; ускоритель сульфенамидного типа 0,7-2,2; оксид цинка 2,5-5,0; жирные кислоты 1,0-4,0; ароматический мягчитель 10-28; N-фенил-N'-изопропил-п-фенилендиамин 0,5-3,0; олигомер 2,2,4-триметил-1,2-дигидрохинолина 0,5-2,0; фталевый ангидрид 0,3-1,0; защитный воск ЯВ-1 1-4, технический углерод, полученный в реакторе с односопловой смесительной камерой (Технологический регламент N465III-93 производства шин диагональной конструкции для грузовых автомобилей, ОАО "Ярославский шинный завод", 1993, ближайший аналог.)

Основным недостатком известной резиновой смеси является содержание в ней технического углерода, полученного в реакторе с односопловой камерой смешения и имеющего недостаточную однородность структуры и свойств и недостаточно высокие усиливающие свойства.

Задачей, на решение которой направлено данное изобретение, является получение резиновой смеси, обеспечивающей повышение технических свойств вулканизатов и изделий с их применением в части повышения прочности, износостойкости, однородности резин и долговечности продукции, например, пневматических шин.

Поставленная задача решается тем, что резиновая смесь в качестве технического углерода содержит высокоусиливающий технический углерод, полученный из продуктов сгорания природного газа в смеси с воздухом и нефтяного и коксохимического сырья в реакторе с многосопловой камерой смешения (не менее 4-х сопл) с диаметром сопла 150±30 мм и экранирующей поверхностью, эффективно передающей лучистую энергию на реакционную смесь, при следующем соотношении компонентов, мас.ч.:

Ненасыщенный каучук или комбинация ненасыщенных каучуков - 100

Сера - 1,5-3,0

Ускоритель сульфенамидного типа - 0,7-2,2

Оксид цинка - 2,5-5,0

Жирные кислоты - 1,0-4,0

Ароматический мягчитель 10-28

N-фенил-N'-изопропил-п-фенилендиамин - 0,5-3,0

Олигомер 2,2,4-триметил-1,2-дигидрохинолина - 0,5-2,0

Фталевый ангидрид - 0,3-1,0

Защитный воск ЯВ-1 - 1-4

Указанный технический углерод - 50-70

Указанная технология получения высокоусиливающего техуглерода обеспечивает более эффективное смешение продуктов сгорания природного газа в смеси с воздухом и нефтяным и коксохимическим сырьем в соплах камеры смешения реактора и по выходе из сопл в реакционную зону реактора, и более эффективный прогрев реакционной смеси в соплах путем более полного использования лучистой энергии от увеличенной по площади экранирующей поверхности в соплах и уменьшения толщины ограниченно проницаемого слоя реакционной смеси.

Два последние фактора достигают за счет увеличения количества сопл и уменьшения их диаметра /диаметр сопла реактора с односопловой камерой не менее 250 мм/.

Технические условия и материалы из технологического регламента на производство высокоусиливающего техуглерода приведены в приложении.

Резиновую смесь готовят в резиносмесителе 270-40 или 270-30, циклы смешения 210 или 270 с /соответственно/, температура выгружаемой из резиносмесителя смеси 165±6oC, смесь обрабатывают после резиносмесителя на агрегате из 3-х вальцев или грануляторе, 2-ую или 3-ю стадии смешения осуществляют в резиносмесителе 270-30 или 270-24 в агрегате с 3-мя вальцами, объем загрузки 158±8 л, общий цикл смешения 150 с, температура смеси при выгрузке из резиносмесителя 105±5oC.

Далее смесь передается на протекторный агрегат или на каландр для обрезинивания кордного полотна.

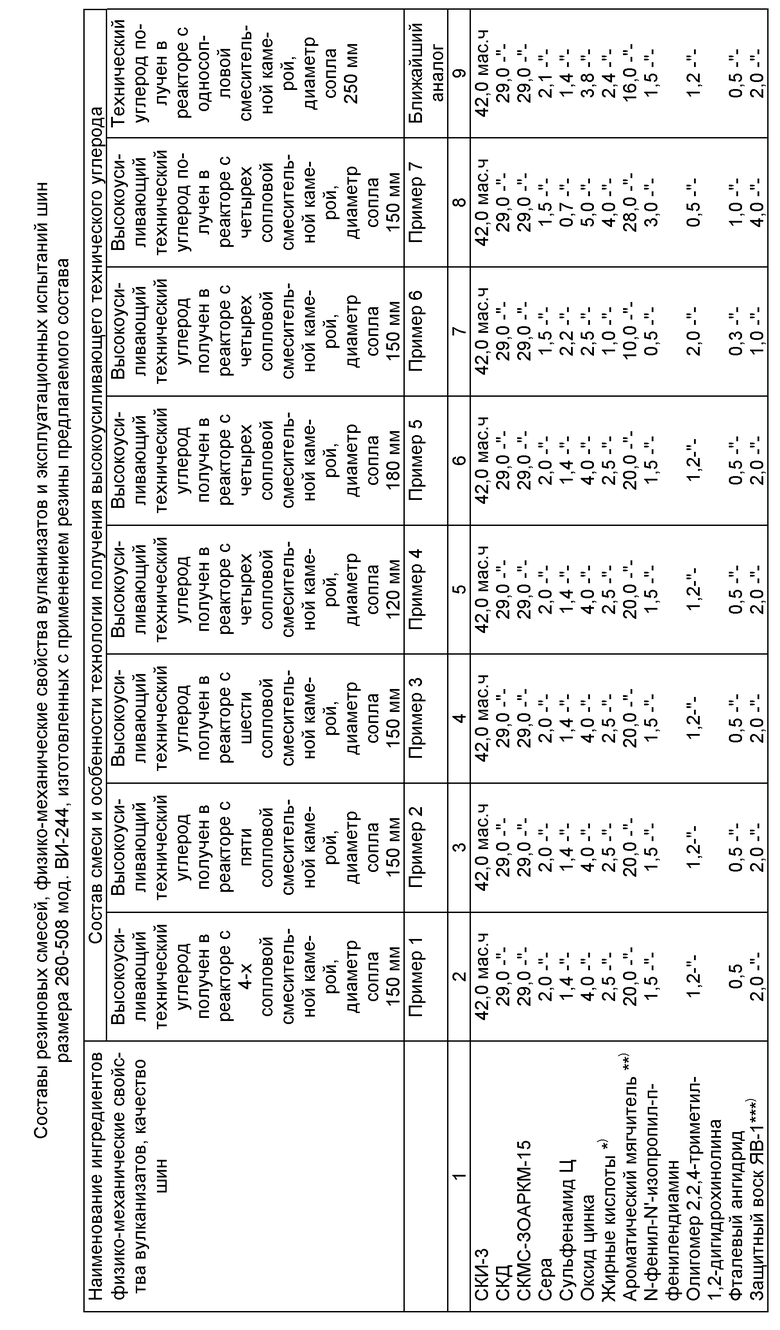

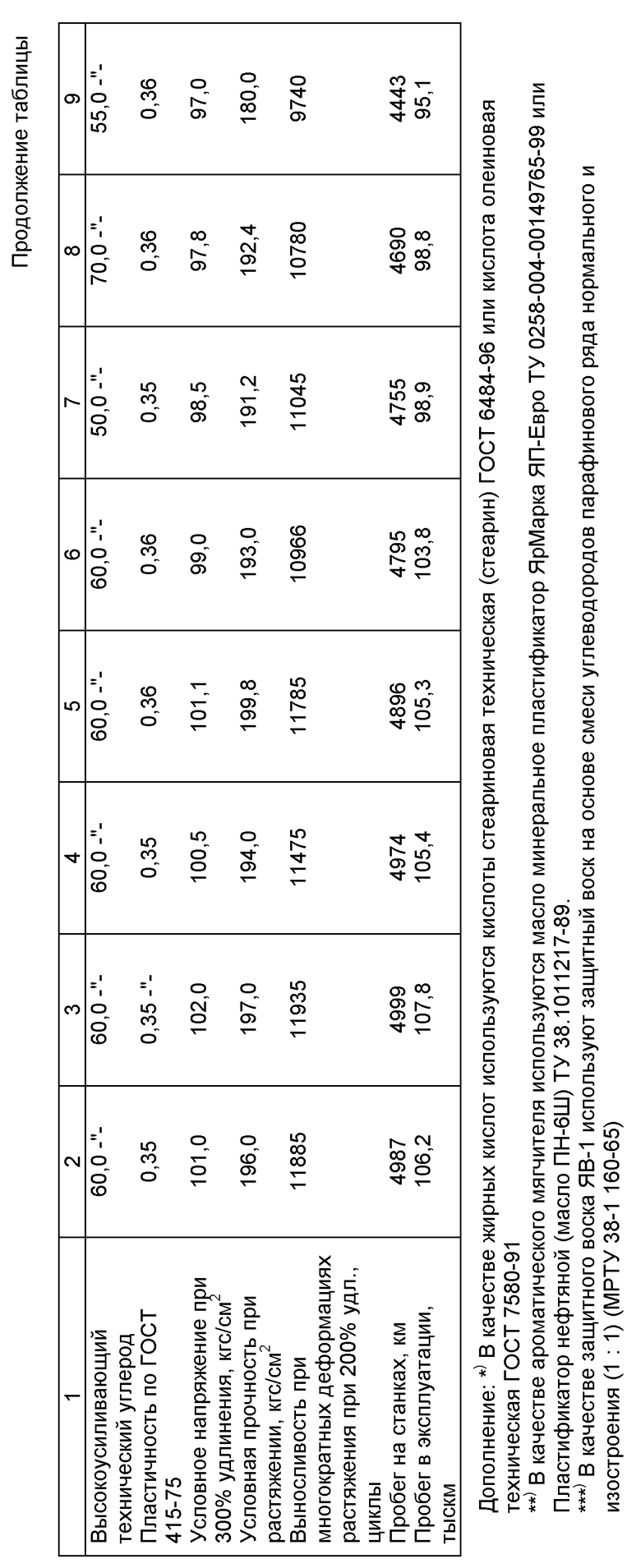

Примеры конкретного выполнения, составы и свойства резин, результаты станочных и эксплуатационных испытаний шин приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ ПРОТЕКТОРНОЙ ЧАСТИ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213109C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1993 |

|

RU2094444C1 |

| КОМПОЗИЦИЯ РЕЗИНОВАЯ ДЛЯ АМОРТИЗАЦИОННОГО СЛОЯ МАССИВНОЙ ШИНЫ | 2001 |

|

RU2213750C2 |

| РЕЗИНОВАЯ СМЕСЬ | 1995 |

|

RU2122551C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2471820C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2479603C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ АВТОМОБИЛЬНОЙ ШИНЫ | 2009 |

|

RU2479604C2 |

| РЕЗИНОВАЯ СМЕСЬ | 2003 |

|

RU2255947C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1992 |

|

RU2011660C1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

Изобретение относится к шинной и резинотехнической промышленности. Резиновая смесь содержит, мас.ч.: ненасыщенный или комбинацию ненасыщенных каучуков 100, серу 1,5-3,0, ускоритель сульфенамидного типа 7-2,2, оксид цинка 2,5-5,0, жирные кислоты 1,0-4,0, ароматический мягчитель 10-28, N-фенил-N'изопропил-п-фенилендиамин 0,5-3,0, олигомер 2,2,4-триметил-1,2-дигидрохинолина 0,5-2,0, фталевый ангидрид 0,3-1,0, защитный воск ЯВ-1 1-4, технический углерод 50-70. Технический углерод получают из продуктов сгорания природного газа в смеси с воздухом и нефтяного и коксохимического сырья в реакторе с многосопловой камерой смешения (не менее 4-х сопел) с диаметром 150±30 мм и экранирующей поверхностью, эффективно передающей лучистую энергию на реакционную смесь. Резиновую смесь готовят в резиносмесителе. Затем обрабатыьают на агрегате из 3-х вальцов или грануляторе. Общий цикл смешения 150 с, температура при выгрузке 105±5oС. Вулканизаты обладают повышенной прочностью, изгосостойкостью, долговечностью и однородностью резин. 1 табл.

Резиновая смесь, включающая ненасыщенный каучук или комбинацию ненасыщенных каучуков, серу, ускоритель сульфенамидного типа, оксид цинка, жирные кислоты, ароматический мягчитель, N-фенил-N'- изопропил-n-фенилендиамин, олигомер 2,2,4-триметил-1,2-дигидрохинолина, фталевый ангидрид, защитный воск ЯВ-1, технический углерод, отличающаяся тем, что в качестве технического углерода она содержит высокоусиливающий технический углерод, полученный из продуктов сгорания природного газа в смеси с воздухом и нефтяного и коксохимического сырья в реакторе с многосопловой камерой смешения (не менее 4-х сопел) с диаметром сопла 150 ± 30 мм, и экранирующей поверхностью, эффективно передающей лучистую энергию на реакционную смесь при следующем соотношении компонентов, мас.ч.:

Ненасыщенный каучук или комбинация ненасыщенных каучуков - 100

Сера - 1,5 - 3,0

Ускоритель сульфенамидного типа - 0,7 - 2,2

Оксид цинка - 2,5 - 5,0

Жирные кислоты - 1,0 - 4,0

Ароматический мягчитель - 10 - 28

N-фенил-N'-изопропил-n-фенилендиамин - 0,5 - 3,0

Олигомер 2,2,4-триметил-1,2-дигидрохинолина - 0,5 - 2,0

Фталевый ангидрид - 0,3 - 1,0

Защитный воск ЯВ-1 - 1 - 4

Указанный технический углерод - 50 - 70

| Способ изготовления звездочек для французской бороны-катка | 1922 |

|

SU46A1 |

| ОАО "Ярославский шинный завод" | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Резиновая смесь для камер пневматических шин | 1983 |

|

SU1184843A1 |

| SU 17811242 A1, 15.12.92. | |||

Авторы

Даты

2001-05-20—Публикация

1997-08-05—Подача