Изобретение относится к энергетике и может быть использовано при переводе газомазутных котлов с природного газа или мазута на сжигание водоугольного топлива (ВУТ), приготовленного из высокозольных углей.

В газомазутных котлах парообразование и перегрев пара происходит в системе трубчатых теплообменников, преимущественно (более 90%) за счет лучистого теплообмена.

В продуктах сгорания природного газа или мазута количество зольных частиц незначительно. Их взаимодействие с поверхностью теплообменников происходит в зоне конвективного теплообмена, то есть в области сравнительно низких температур, в которой зола становится твердой. В силу этого, в газомазутных котлах практически отсутствует выпадение золы в топочном объеме и ее налипание на поверхности нагрева.

При переводе газомазутных котлов на зольное ВУТ необходимо сохранить общее количество тепла, передаваемого нагреваемой среде, не допустить выпадения зольных частиц ВУТ в топочном объеме, накапливания их в застойных зонах и налипания на теплообменных поверхностях.

В числе требований, предъявляемых к мазуту, указывается на то, что зольность мазута не должна превышать 0,3%, влажность - 2%, а теплота сгорания обезвоженной массы, в среднем, составляет 40 МДж/кг (Вергазов B.C. Устройство и эксплуатация котлов: Вопросы и ответы: Справочник. 1991, с 49). В связи с этим, при приготовлении ВУТ, предназначенного для сжигания в газомазутных котлах, основное внимание обращается на необходимость снижения зольности ВУТ по причинам, указанным выше, и повышения массового содержания твердой фазы в ВУТ, что эквивалентно условию повышения теплоты сгорания ВУТ.

При сложившемся подходе к задаче перевода газомазутных котлов на ВУТ, стремятся получить топливо с минимально возможной, по экономическим соображениям, зольностью и максимальной теплотой сгорания. В ряде случаев эти требования противоречивы или вызывают дополнительные затраты. Например, при снижении зольности исходного угля для поддержания приемлемой вязкости и стабильности ВУТ становится необходимым применение специальных химических присадок, что повышает стоимость ВУТ. Таким образом, фактически ставится цель получить топливо по консистенции близкое к мазуту, применение которого экономически эффективно в связи со сравнительно низкой стоимостью угля по сравнению со стоимостью штатного топлива.

Известен способ приготовления ВУТ для сжигания в газомазутных котлах с массовой концентрацией твердой фазы выше 50%, зольностью на сухую массу угля менее 3%, при содержании частиц размером менее 200 мкм 99,5%, температурой размягчения золы выше 1316°С (1589 К) и теплотой сгорания выше 15 МДж/кг. Проведенные испытания показали, что при сжигании малозольного ВУТ не происходит повышенного загрязнения поверхностей нагрева золой и повышенного эрозионного их износа (за счет возможного абразивного воздействия тех же зольных частиц). На основании этого сделан вывод о возможности перевода газомазутных котлов на ВУТ, произведенного из угля с низкой зольностью (менее 3%) без каких-либо существенных переделок собственно парового котла (за исключением топливных форсунок, изготовленных из эрозионностойкой керамики) (Demonstration of coal /water-mixture (CWS) combustion. Power. 1991. V. 135, №10, p.114; Miller B.G., Scaroni A.W. The Pennsylvania State Universit’s Superclean Coal-Water Slurry Demonstration Program. Proceedings of the 15 International Conference on Coal & Slurry Technologies, April, 1990, Clearwater, USA).

Недостатком известного способа является необходимость для его реализации, организации массового производства концентрированного (более 50% по весу) ВУТ высокой степени деминерализации (менее 3%), что само по себе представляет сложную техническую задачу при использовании углей с исходной рядовой зольностью 12-20%, приводящего к резкому удорожанию стоимости ВУТ. Снижение зольности угля до 7-10% легко достигается технически эффективными, дешевыми методами гравитационного обогащения. Для последующего снижения зольности угля до уровня менее 3% необходимо применение флотационных методов обогащения с перечистками, требующих применения специальных химических реагентов, что резко усложняет и удорожает технологию в целом. В случае бурых углей, которые, как правило, плохо флотируются, для достижения требуемой зольности, используют методы химического удаления зольной части угля. Кроме того, должна быть решена проблема утилизации отходов деминерализации, образующихся при производстве ВУТ, объем которых составляет около 25-35% от объема производства деминерализованного ВУТ.

Известен также способ приготовления ВУТ к сжиганию с массовой концентрацией твердой фазы до 56,0-61,5%, с зольностью угля на сухую массу 7-18% и с дисперсностью твердой фазы "-250 мкм", с последующей подачей ВУТ в котел (ТПЕ-214, паропроизводительностью 670 т/ч), в котором возможно одновременное или раздельное сжигание природного газа, мазута и пылевидного угля. Проведенные испытания показали, что совместное или раздельное сжигание ВУТ в газо-мазуто-угольном котле происходит без возникновения каких-либо осложняющих факторов (зашлаковывания поверхностей конвективного нагрева, их эрозионного износа под воздействием зольных частиц и т.п.) (Ercolani D., Minnetti G., Belykh B.N. and others. The try-out of coal water suspension preparation, transportation and combustion technology on the Belovo to Novosibirsk coal pipeline. Proceedings of the 16 international conference of coal & slurry. April, 1991, Clearwater, Florida, USA, p.1-9).

Недостатком известного способа является то, что при сжигании ВУТ данного состава в газомазутных котлах будет иметь место выпадение золы на под котла и возможно зашлаковывание конвективных поверхностей нагрева (в зависимости от химического состава золы). По этим причинам, непосредственное использование ВУТ указанной зольности и влажности для сжигания в газомазутных котлах становится технически невозможным.

Наиболее близким техническим решением (прототипом) является известный способ приготовления водоугольного топлива для сжигания в газомазутном котле, включающий гравитационное обогащение исходного угля, дробление исходного угля, его мокрое измельчение до коллоидного размера частиц с получением водоугольной суспензии со средним поверхностным размером дисперсной фазы не более 3 мкм, разбавление полученной суспензии водой до концентрации 1-3%, ступенчатую деминерализацию измельченного угля для снижения его зольности с образованием первичного и вторичного продуктов, последующую их совместную деминерализацию путем соединения продуктов с близкими по значению зольностями и обезвоживание с получение ВУТ с зольностью твердой фазы 0,5-2,0% (Патент РФ №2178455, кл. С 10 L 1/31, 2000 г.).

Недостатком известного способа является то, что не эффективно (на крупном исходном угле) используется гравитационный метод обогащения для снижения зольности угля. Весьма сложной, с точки зрения реализации и регулирования, является предложенная технологическая схема флотационного обогащения, а также необходимы большие затраты на утилизацию высокозольных отходов деминерализации, которые должны быть учтены при оценке общей экономической эффективности способа.

Целью предлагаемого изобретения является упрощение и удешевление способа приготовления водоугольного топлива для сжигания его в газомазутном котле, обеспечивающие отсутствие выпадения золы в топочном объеме котла, образующейся при сжигании ВУТ, и отсутствие повышенного загрязнения поверхностей нагрева.

Поставленная цель достигается тем, что в способе приготовления водоугольного топлива для сжигания в газомазутном котле, включающем гравитационное обогащение угля, дробление угля, мокрое измельчение угля до размера частиц со средним поверхностным размером дисперсной фазы не более 3 мкм, в отличие от прототипа, предварительно расчетным путем определяют влажность, зольность, химсостав золы, температуру шлакования золы и теплоту сгорания водоугольного топлива, исходя из условия образования такого количества продуктов сгорания в котле, которое обеспечивает достижение в топочном объеме котла скорости продуктов сгорания выше критической скорости, при которой зольные частицы выпадают в осадок и условия, что температура продуктов сгорания водоугольного топлива на выходе из топки котла должна быть не выше температуры шлакования золы, гравитационное обогащение угля проводят перед его измельчением и регулируют влажность, зольность, химсостав золы, температуру шлакования золы и теплоту сгорания водоугольного топлива в соответствии с предварительными расчетами.

Способ отличается и тем, что при повышении температуры продуктов сгорания на выходе из топки котла, ее понижают путем изменения химсостава золы водоугольного топлива за счет введения минеральных присадок, в качестве которых используют тугоплавкие оксиды металлов, например, SiO2.

Использование в газомазутных котлах ВУТ, приготовленного путем регулирования влажности, зольности и химсостава золы, а также гравитационного обогащения дробленого угля упрощает технологию получения ВУТ и снижает стоимость его приготовления.

Гравитационное обогащение дробленого угля позволяет наиболее полно удалить из него тяжелые минеральные примеси, которые при сжигании ВУТ в котле образуют оседающие зольные частицы. При гравитационном обогащении дробленого до размера 1-5 мм угля создаются оптимальные условия для удаления минеральных примесей плотностью более 2500 кг/м3

Для предотвращения оседания в котле зольных частиц (агломератов), размер которых может достигать 500 мкм, что соответствует максимальной крупности распыливаемых капель, количество продуктов сгорания, образующихся при сжигании водоугольного топлива, должно быть таким, при котором скорость движения продуктов сгорания в любом месте топочного объема и газоходов превышает критическую скорость, при которой зольные частицы могут оседать.

Минимальная скорость дымовых газов Vд в любой точке котла должна превышать некоторую критическую скорость Vкр для наиболее крупных частиц. Значение скоростей дымовых газов в любом сечении или точке котла определяют нормативным методом (Аэродинамический расчет котельных установок (нормативный метод), издание третье, под редакцией С.И.Мочана, Энергия, Ленинград, 1977 г.).

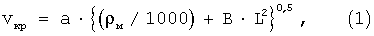

Критическая скорость газового потока, при которой зольные частицы не оседают в котле, рассчитывается по эмпирической формуле (Сушка в условиях пневмотранспорта, - Муштаев В.И., Ульянов В.М., Тимонин А.С., М., Химия, 1984, 103 с.):

где а - коэффициент, зависящий от размера частиц (а≈12); ρм - объемная плотность зольных частиц; В - коэффициент, зависящий от сыпучих свойств зольных частиц (В≈2·105); L - характерный размер.

Следует указать, что из-за низкой объемной плотности зольных агломератов 0,3-0,5 г/см3 и повышенным, по сравнению со случаем сжигания одного из штатных топлив (природного газа или мазута), образованием продуктов сгорания ВУТ, оседание зольных агломератов в котле и газоходах котла маловероятно. Расчеты показывают, что в любом сечении котла скорость движения продуктов сгорания ВУТ, как правило, существенно выше критической скорости, при которой возможно осаждение зольных агломератов. Например, в случае котла ДКВР-4/13, расчет с использованием зависимости (1) показывает, что для зольных частиц с указанными характеристиками, критическое значение скоростей находится в пределах 0,2-0,8 м/с, а расчетное значение скорости продуктов сгорания ВУТ по тракту котла находится в пределах от 1,5 м/с (под котла) до 12 м/с (диффузор).

Для предотвращения налипания зольных частиц на поверхности нагрева, температура продуктов сгорания ВУТ на выходе из топки котла (Тт) не должна быть выше температуры шлакования (Тш) золы.

Температуру продуктов сгорания на выходе из топки котла (Тт) определяют нормативным методом (Тепловой расчет котлов (нормативный метод). Под ред. С.И.Мовчана, А.А.Абрютина, Г.М.Кагана и B.C.Назаренко, СПб., 1998).

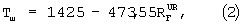

При прочих равных условиях, температура на выходе из топки зависит от зольности угля, химсостава золы и влажности топлива. Максимальная допустимая температура продуктов сгорания на выходе из топки котла, при которой отсутствует шлакование полурадиационных поверхностей нагрева, не должна превышать температуры шлакования (Тш), которая определяется по эмпирической формуле:

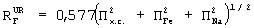

где величина  является показателем шлакования топлива

является показателем шлакования топлива  . Величина Пx.c.=1-0,025 (∑К/∑О) характеризует валовой состав золы. Здесь ∑К=Аl2O3+SiO2+TiO2 - кислотные компоненты золы, с высокой температурой плавления, ∑O=СаО+MgO+K2O+Na2O - основные компоненты золы, с более низкой температурой плавления. Показатель ПFе учитывает влияние железосодержащих частиц и, в зависимости от пиритного или общего содержания серы S в пересчете на зольность: ПFе=1-C1/S при S>C1; ПFе=0 при S≤С1 где C1=0,8 при S=

. Величина Пx.c.=1-0,025 (∑К/∑О) характеризует валовой состав золы. Здесь ∑К=Аl2O3+SiO2+TiO2 - кислотные компоненты золы, с высокой температурой плавления, ∑O=СаО+MgO+K2O+Na2O - основные компоненты золы, с более низкой температурой плавления. Показатель ПFе учитывает влияние железосодержащих частиц и, в зависимости от пиритного или общего содержания серы S в пересчете на зольность: ПFе=1-C1/S при S>C1; ПFе=0 при S≤С1 где C1=0,8 при S= =100

=100  , % или C1=0,485 при S=

, % или C1=0,485 при S= =(100-Ad)

=(100-Ad) /Ad, %. Показатель ПNa характеризует влияние щелочных металлов: ПNa=К(Nа3О)m - 0,333, где К=0,576 и m=0,423 при использовании сведений об общем весовом содержании натрия в золе и К=0,693 и m=0,313 при учете содержания в золе водорастворимого натрия. Здесь

/Ad, %. Показатель ПNa характеризует влияние щелочных металлов: ПNa=К(Nа3О)m - 0,333, где К=0,576 и m=0,423 при использовании сведений об общем весовом содержании натрия в золе и К=0,693 и m=0,313 при учете содержания в золе водорастворимого натрия. Здесь  - общее содержание серы в золе,

- общее содержание серы в золе,  - содержание пиритной серы в золе,

- содержание пиритной серы в золе,  - общее содержание серы в угле на сухое состояние,

- общее содержание серы в угле на сухое состояние,  - содержание пиритной серы в угле на сухое беззольное состояние, Аd - зольность угля на сухое состояние (Алехнович А.Н., Богомолов В.В. Выбор температуры газов на выходе из топки по условиям шлакования. Журн. Теплоэнергетика, №8, 1994 г., с.25, 26).

- содержание пиритной серы в угле на сухое беззольное состояние, Аd - зольность угля на сухое состояние (Алехнович А.Н., Богомолов В.В. Выбор температуры газов на выходе из топки по условиям шлакования. Журн. Теплоэнергетика, №8, 1994 г., с.25, 26).

Поскольку температура шлакования зависит от состава минеральной части угля, то, как следует из формулы (2), увеличение доли содержания компонентов с высокой температурой плавления, приводит к увеличению температуры шлакования (Тш).

Следует отметить, что снижение (повышение) температуры продуктов сгорания только за счет одного из регулируемых факторов - зольности, химсостава золы или влажности неэффективно по следующей причине. Из расчетов, выполненных по нормативному методу, следует, что одинаковое снижение (повышение) температуры на выходе из топки достигается при повышении (снижении) количества минеральной части в 1,5-3 раза более высоком (низком), чем при повышении (понижении) содержания воды. Однако дополнительные потери тепла при выбросе продуктов сгорания с добавками воды примерно на порядок и более, выше потерь тепла при выбросе дополнительных зольных продуктов. Поэтому конкретный выбор состава ВУТ, путем расчета и регулирования зольности, химсостава золы или влажности, обеспечивающего отсутствие шлакообразования в каждом конкретном случае определяют, исходя из условия обеспечения номинальной нагрузки энергетической установки при обеспечении технологической возможности получения ВУТ заданного состава и общей экономической эффективности.

При необходимости, для обеспечения сохранения номинальной нагрузки котла, температура продуктов сгорания в топке котла может быть повышена за счет дополнительной подачи в котел природного газа или мазута.

Возможны следующие варианты реализации предлагаемого способа.

Первый вариант реализации способа.

Проводят исследования по обогатимости дробленого до крупности 1-5 мм угля гравитационным методом с целью определения закономерности изменения химсостава золы от величины зольности и определения параметров процесса обогащения.

По нормативным методам проводят тепловые и аэродинамический расчеты заданного котельного агрегата при работе на ВУТ для угля заданной марки при исходной зольности Аd и для ряда, как более низких, так и более высоких значений зольности (химсостав золы в этом случае принимается на основе экстраполяции зависимости химсостава золы от зольности, полученной при исследовании обогатимости исходного угля), например с шагом 2%, и различных значений влажности ВУТ-w, в диапазоне 30-65%, например с шагом 5%.

По формуле (1) находят значения критических скоростей. По формуле (2) для каждого состава ВУТ определяют значение температуры шлакования Тш золы.

На основе проведенных расчетов определяют значения граничных показателей по зольности (Аd), химсоставу золы и влажности (w) ВУТ, при которых скорости дымовых газов в различных точках котла выше соответствующих критических, а температура продуктов сгорания ВУТ на выходе из топки котла Тт меньше или равна соответствующему значению температуры шлакования Тш.

Для определенных таким образом расчетных составов ВУТ выполняют их опытную отработку, которая заключается в создании образцов ВУТ с заданными влажностью, зольностью и химсоставом золы, при условии, что эффективная вязкость водоугольного топлива обеспечивает его качественный распыл в газомазутном котле. В результате, определяют конкретные составы ВУТ, которые могут быть практически реализованы. Если число возможных составов ВУТ больше одного, то окончательный выбор конкретной технологии получения ВУТ, при прочих равных условиях (к.п.д. котла, удельного расхода топлива и т. п.), определяется из условия реализации экономически наиболее эффективной технологии.

Второй вариант реализации способа,

Уголь с исходной зольностью  измельчают до заданного гранулометрического состава и приготавливают ВУТ с минимально возможной влажностью w, соответствующей величине максимально допустимой вязкости μ0.

измельчают до заданного гранулометрического состава и приготавливают ВУТ с минимально возможной влажностью w, соответствующей величине максимально допустимой вязкости μ0.

Для данного состава ВУТ и заданном коэффициенте избытка воздуха α0 рассчитывают температуру на выходе из топки Тт и сравнивают ее с температурой Тш, зависящей от химсостава золы, которую рассчитывают по формуле (2).

Если Тш>Тт, то температуру продуктов сгорания на выходе из топки можно повысить. Если Тш<Тт, то температуру продуктов сгорания необходимо понизить.

В первом случае повышение температуры продуктов сгорания осуществляют путем уменьшения зольности исходного угля. В этом случае при сохранении вязкости ВУТ постоянной и равной μ0 при уменьшении зольности ВУТ одновременно понижается ее влажность, то есть w<w0. При этом требование превышения скорости дымовых газов критического значения должно сохранятся. Для каждого значения зольности Аd и химсостава золы соответствующее значение влажности подбирается опытным путем, при условии, что вязкость готового ВУТ сохраняет постоянное значение μ0. Для каждой пары значений  и wi рассчитывают значения температур на выходе из топки котла Ттi. Из сравнения величин Ттi и Тш определяют значения

и wi рассчитывают значения температур на выходе из топки котла Ттi. Из сравнения величин Ттi и Тш определяют значения  и wi при которых температуры Ттi и Тш примерно равны (температура Тш превышает Ттi примерно на 10°С). Сжигание ВУТ такого состава в газомазутном котле происходит без образования золошлаковых отложений.

и wi при которых температуры Ттi и Тш примерно равны (температура Тш превышает Ттi примерно на 10°С). Сжигание ВУТ такого состава в газомазутном котле происходит без образования золошлаковых отложений.

Во втором случае необходимое снижение температуры продуктов сгорания достигается увеличением влажности, зольности и химсостава золы при условии сохранения вязкости μ0 ВУТ постоянной. Требование превышения скорости дымовых газов критического значения также сохраняется. В этом случае при сохранении вязкости постоянной, при увеличении зольности ВУТ одновременно повышается ее влажность. Для каждого значения зольности соответствующее значение влажности подбирается опытным путем, при условии, что вязкость готового ВУТ сохраняет постоянное значение μ0. Для каждой пары значений  и wi рассчитывают значения температур на выходе из топки котла Ттi и скоростей по тракту котла. Из сравнения величин Ттi и Тш определяют значения

и wi рассчитывают значения температур на выходе из топки котла Ттi и скоростей по тракту котла. Из сравнения величин Ттi и Тш определяют значения  и wi; при которых температуры Ттi и Тш примерно равны (температура Тш превышает Ттi примерно на 10°С). Проверяется отсутствие условия для выпадения золы в котле и газоходу котла. Этот состав ВУТ сжигают в газомазутном котле без образования золошлаковых отложений.

и wi; при которых температуры Ттi и Тш примерно равны (температура Тш превышает Ттi примерно на 10°С). Проверяется отсутствие условия для выпадения золы в котле и газоходу котла. Этот состав ВУТ сжигают в газомазутном котле без образования золошлаковых отложений.

Примеры реализации.

Пример 1.

Газомазутный котел ДКВР-4/13 переводят на сжигание ВУТ из каменного угля марки ГЖО. Уголь имеет следующие исходные характеристики:

=28,13 МДж/кг,

=28,13 МДж/кг,  =23,5%.

=23,5%.

Химсостав золы:

SiO2=0,62, Аl2O3=0,20, Fе2O3=0,10, СаО=0,03, MgO=0,03, K=0,01.

Расчеты показывают, что из угля с исходной зольностью можно получить ВУТ с  =11,1 МДж/кг, w0=40% и вязкостью μ0=0,5 Па·с.

=11,1 МДж/кг, w0=40% и вязкостью μ0=0,5 Па·с.

Аэродинамический расчет котла и расчеты по формуле (1) показывают, что объем образующихся дымовых газов удовлетворяет условию превышения критических скоростей для зольных частиц.

Расчеты по формуле (2) дают значение Тш=1111°С.

Теплотехнический расчет котла, выполненный по нормативному методу, дает значение Тт=1060°С.

Поскольку Тш>Тт, возможно прямое сжигание ВУТ без шлакообразования. При этом имеется возможность повысить температуру Тт до уровня Тш, что позволит уменьшить расход топлива за счет повышения теплотехнических характеристик ВУТ.

Состав ВУТ целесообразно изменить таким образом, чтобы возросла теплота сгорания  при сохранении вязкости μ0=0>5 Па·с и уменьшилась разница в значениях температур Тш и Тт.

при сохранении вязкости μ0=0>5 Па·с и уменьшилась разница в значениях температур Тш и Тт.

Расчеты показывают, что можно получить ВУТ следующего состава: Q=15,01 МДж/кг, Аd=4%, wr=40%, который обеспечивает температуру Тт=1068°С, которая ниже температуры Тш=1087°С. Объем образующихся дымовых газов удовлетворяет условию превышения критических скоростей для зольных частиц.

Приготовление ВУТ включает в себя гравитационное обогащение дробленого до минус 3 мм угля до зольности Аd=4%, измельчение угля до крупности со средним поверхностным диаметром твердой фазы "-3 мкм" и сгущение измельченного угля до влажности 40%.

В данном примере регулирование зольности и химсостава золы проведено за счет гравитационного обогащения дробленого угля.

Пример 2.

Газомазутный котел ДКВР-4/13 переводят на сжигание ВУТ из бурого угля марки Б2. Уголь имеет следующие исходные характеристики:

=28,13 МДж/кг,

=28,13 МДж/кг,  =17%.

=17%.

Химсостав золы:

SiO2=0,56, Аl2O3=0,12, Fе2O3==0,12, СаO=0,13, MgO=0,04, K2O=0,01, Na2O=0,01, TiO2=0,01.

Расчеты показывают, что из угля с исходной зольностью можно получить ВУТ с  =8,89 МДж/кг, w0=56% и вязкостью μ0==0,45 Па·с.

=8,89 МДж/кг, w0=56% и вязкостью μ0==0,45 Па·с.

Аэродинамический расчет котла и расчеты по формуле (1) показывают, что объем образующихся дымовых газов удовлетворяет условию превышения критических скоростей для зольных частиц.

Расчеты по формуле (2) дают значение Тш=1073°С.

Теплотехнический расчет котла, выполненный по нормативному методу дает значение Тт=1021°С.

Поскольку Тш>Тт, возможно сжигание ВУТ без шлакообразования по тракту котла. Есть возможность улучшения теплотехнических характеристик ВУТ. Состав ВУТ следует изменить таким образом, чтобы при сохранении вязкости μ0=0,45 Па·с температуры Тш и Тт были примерно равны друг другу.

Расчеты показали, что для достижения поставленной задачи следует регулировать химсостав золы, величину зольности и влажность топлива.

Получен следующий состав ВУТ:  =11,85 МДж/кг, Аd=7%, w=50%. При этом Тт=1051°С примерно равна температуре Тш=1057°С.

=11,85 МДж/кг, Аd=7%, w=50%. При этом Тт=1051°С примерно равна температуре Тш=1057°С.

Расчет по формуле (1) показал, что условие Vд>Vкр соблюдается.

Приготовление ВУТ включает в себя гравитационное обогащение дробленого до минус 3 мм угля до зольности Аd=7,0%, измельчение угля до крупности со средним поверхностным диаметром твердой фазы "-3 мкм" и сгущение угля до влажности 50%.

В данном примере регулирование зольности и химсостава золы проведено за счет гравитационного обогащения дробленого угля, а регулирование влажности - за счет изменения параметров сгущения измельченного угля.

Пример 3.

Газомазутный котел БКЗ-120-100 переводится на ВУТ из кузнецкого угля марки СС.

Уголь имеет следующие исходные характеристики:

=35,59 МДж/кг,

=35,59 МДж/кг,  =9%.

=9%.

Химсостав золы:

SiO2=0,67, Аl2O3=0,21, Fе2O3=0,04, СаO=0,02, MgO=0,01, К2O=0,04, Na2O=0,004, TiO2=0,009, P2O5=0,002.

Расчеты показывают, что из угля с исходной зольностью можно получить ВУТ с  =16,70 МДж/кг, w=45% и вязкостью μ0=0,5 Па·с.

=16,70 МДж/кг, w=45% и вязкостью μ0=0,5 Па·с.

Аэродинамический расчет котла и расчеты по формуле (1) показывают, что объем образующихся дымовых газов удовлетворяет условию превышения критических скоростей для зольных частиц.

Расчеты по формуле (2) дают значение Тш=1121°С.

Теплотехнический расчет котла, выполненный по нормативному методу, дает значение Тт=1194°С.

Поскольку Тш<Тт, сжигание ВУТ расчетного состава без шлакования по тракту котла невозможно.

Расчет показал, что для получения состава ВУТ, обеспечивающего сжигание без шлакования, в состав измельчаемой твердой фазы топлива следует ввести 5% (от рабочей массы угля) SiO2. Это приводит к повышению температуры шлакования Тш до 1194°С и одновременному снижению температуры на выходе из топки Тт до 1187°С, что обеспечивает сжигание ВУТ без шлакования. Данный состав ВУТ имеет следующие характеристики:  =15,73 МДж/кг,

=15,73 МДж/кг,  =14%, w=45%, SiO2=0,85, Аl2O3=0,10, Fe2O3=0,02, СаO=0,01, MgO=0,004, K2O=0,02, Na2O=0,002, TiO2=0,004, P2O5=0,001.

=14%, w=45%, SiO2=0,85, Аl2O3=0,10, Fe2O3=0,02, СаO=0,01, MgO=0,004, K2O=0,02, Na2O=0,002, TiO2=0,004, P2O5=0,001.

При указанных характеристиках ВУТ условие vд>vкр соблюдается.

Приготовление ВУТ включает в себя измельчение исходного угля до крупности со средним поверхностным диаметром твердой фазы "-3 мкм", введение добавки и сгущение угля до влажности 45%.

В данном примере регулирование зольности и химсостава золы твердой фазы ВУТ проведено путем введения добавки SiO2, которая, обеспечивая понижение температур Тш и Тт, позволяет проводить сжигание ВУТ без шлакаобразования по газоходу котла.

Если изменение значений температуры Тт производить за счет увеличения количества воды, то уменьшение теплоты сгорания ВУТ более существенно (на 58%, до 9/74 МДж/кг). Расход топлива при этом увеличивается почти в два раза (1,77).

Следует отметить, что при сжигании ВУТ проблема улавливания золы весьма эффективно решается с помощью стандартных золоуловителей. Это связано с тем, что при сжигании ВУТ вся летучая зола топлива агломерируется в полые ксеносферы (агломераты), размером более 30 мкм. Такие крупные агломераты легко улавливаются обычными циклонными сепараторами с к.п.д. до 98-99%. Электрофильтры также могут эффективно использоваться для очистки продуктов сгорания от зольных агломератов.

Предлагаемый способ сжигания ВУТ был успешно испытан при сжигании ВУТ, приготовленного из бурого угля Шурабского месторождения в газомазутном котле ДКВР-4/13.

Предложенный способ позволяет сжигать водоугольное топливо ВУТ в газомазутных котлах и расширяет возможности использования ВУТ в теплоэнергетических установках.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВАЯ ТОПКА | 2013 |

|

RU2582722C2 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА (ВАРИАНТЫ) | 2012 |

|

RU2518754C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО УГЛЯ, В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА | 2004 |

|

RU2270957C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2011 |

|

RU2460014C1 |

| ЖИДКОЕ УГОЛЬНОЕ ТОПЛИВО | 2014 |

|

RU2550815C2 |

| Котел с камерной топкой | 2015 |

|

RU2648314C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2266313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2192449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2178455C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2552016C2 |

Изобретение относится к энергетике и может быть использовано при переводе газомазутных котлов с природного газа или мазута на сжигание водоугольного топлива (ВУТ), приготовленного из угля. Способ включает гравитационное обогащение угля, дробление угля, мокрое измельчение угля до размера частиц со средним поверхностным размером дисперсной фазы не более 3 мкм. Предварительно расчетным путем определяют влажность, зольность, химсостав золы, температуру шлакования золы и теплоту сгорания водо-угольного топлива, исходя из условия образования такого количества продуктов сгорания в котле, которое обеспечивает достижение в топочном объеме котла скорости продуктов сгорания выше критической скорости, при которой зольные частицы выпадают в осадок, и условия, что температура продуктов сгорания водо-угольного топлива на выходе из топки котла должна быть не выше температуры шлакования золы. Гравитационное обогащение угля проводят перед его измельчением и регулируют влажность, зольность, химсостав золы, температуру шлакования золы и теплоту сгорания водо-угольного топлива в соответствии с предварительными расчетами. Технический результат - упрощение и удешевление способа приготовления водоугольного топлива для сжигания его в газомазутном котле, что обеспечивает отсутствие выпадения золы в топочном объеме котла, образующейся при сжигании ВУТ, и отсутствие повышенного загрязнения поверхностей нагрева. 1 з.п. ф-лы.

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2178455C1 |

| Горный компас | 0 |

|

SU81A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

2005-07-10—Публикация

2004-02-25—Подача