Изобретение относится к способу получения глубоко деминерализованного водоугольного топлива, в частности энергетического топлива на основе ископаемых углей, которое может быть использовано для сжигания в котлах, печах и других установках объектов теплоэнергетики при замене им газа и мазута.

Известен способ производства водоугольного топлива, включающий деминерализацию измельченного угля методом масляной агломерации (Патент СССР 1838384 А3 кл. С 10 L 1/32, 1987).

Однако этот способ не обеспечивает высокой степени снижения содержания минеральных примесей в топливе в силу того, что физико-механической деминерализации подвергают достаточно крупный уголь (до 400 мкм). При таком размере частиц угля не может быть достигнута максимальная степень разделения органической и минеральной составляющих ископаемого угля и, следовательно, его глубокая деминерализация.

Кроме того, этот способ получения топлива является технологически сложным, поскольку при деминерализации угля используют целый ряд химических реагентов, которые добавляют к углю в малых количествах (доли процента от массы угля).

Из известных способов получения водоугольного топлива наиболее близким к заявленному является способ, включающий деминерализацию угля (ступенчатая пенная флотация) для снижения в нем золы и серного колчедана (Патент США 4915706, кл. С 10 L 1/32, 1990 - прототип).

Известный способ включает следующие операции: дробление угля, мокрое измельчение, классификацию (грохочение), ступенчатую физико-механическую деминерализацию (пенная флотация) измельченного угля для снижения его зольности, обезвоживание и приготовление водоугольного топлива.

Процесс получения водоугольного топлива состоит из:

- дробления ископаемого угля до размера -19 мм (3/4 дюйма);

- мокрого измельчения дробленого угля до размера -0,589 мм (28 меш);

- добавления воды и химических веществ к измельченному углю для проведения, по крайней мере, одной стадии пенной флотации с целью снижения зольности и удаления серного колчедана;

- добавления воды и химических веществ к углю с пониженным содержанием золы и серного колчедана для процесса реверсивной флотации, проводимой с целью удаления мелких вкраплений серного колчедана из угля;

- обезвоживания угля после процессов пенной флотации и реверсивной флотации;

- приготовления и гомогенизации суспензии из обезвоженного угля, используемой в качестве водоугольного топлива.

Указанный способ производства имеет следующие недостатки:

1. Для снижения зольности угля, идущего на производство водоугольного топлива, используют общеизвестный прием деминерализации угля на основе пенной флотации, не способный обеспечить глубокий уровень деминерализации угля в силу того, что флотируют достаточно крупный уголь класса -589 мкм (28 меш), когда уровень разделения органической и минеральной составляющих угля невысок;

2. Отсутствует возможность регулирования системы удаления минеральных примесей до заданных уровней зольности топлива;

3. Высокая степень зависимости схемы и параметров технологического процесса от состава и свойств как органической, так и минеральной составляющих ископаемого угля.

Целью настоящего изобретения является получение глубоко деминерализованного экологически чистого водоугольного топлива "ЭКОВУТ" на основе ископаемых углей, воды и других химических ингредиентов (в случае необходимости), предназначенного для замены газа и мазута на топливопотребляющих объектах.

Для достижения поставленной цели в предлагаемом способе, включающем дробление угля, его мокрое измельчение, физико-механическую деминерализацию угля для снижения зольности и гомогенизацию, в отличие от прототипа дробление угля осуществляют до крупности -3 мм и проводят его физико-механическую деминерализацию, затем дробленый уголь измельчают мокрым способом до крупности -(0,2-0,3)мм и ведут его химическую деминерализацию неорганической кислотой с получением реакционной массы, из которой выделяют низкозольный измельченный уголь и нейтрализуют его аммиаком.

Существенным отличием от прототипа является то, что деминерализацию угля проводят в два этапа, раздробленный до крупности -3 мм уголь на первом этапе подвергают физико-механической деминерализации известным способом (например, гравитационным или флотационным), после чего его измельчают до коллоидного размера частиц (максимальный размер не превышает 0,2-0,3 мм) и на втором этапе деминерализации проводят химическую деминерализацию измельченного угля при развитой свободной поверхности неорганической кислотой (например, азотной), образующей с минеральными примесями и с серосодержащими компонентами органической и минеральной частей угля водорастворимые соли с получением реакционной массы, из которой выделяют низкозольный уголь, сорбированную углем остаточную кислоту нейтрализуют добавлением к углю аммиака, модифицируя при этом поверхностные свойства угля за счет изменения параметров двойного электрического слоя на поверхности раздела твердой и жидкой фазы, при этом концентрация кислоты в реакционной массе определяется в зависимости от состава, свойств и количества минеральных примесей

При двухэтапной деминерализации процесс организуют таким образом, чтобы на первом этапе с помощью физико-механических способов (гравитационных или флотационных) в наибольшей степени удалить из ископаемого угля наиболее тяжелые и не растворимые в кислоте минералы, а на втором этапе химически преобразовать к водорастворимой форме остаточные минеральные примеси, включая серосодержащие компоненты органической и минеральной частей угля.

Выбор крупности дробления угля до -3 мм мотивирован необходимостью оптимизации процессов гравитационной или флотационной деминерализации, а также требованием дальнейшего его измельчения в шаровой мельнице до коллоидного размера частиц -(0,2-0,3)мм.

При максимальном размере частиц 0,2-0,3 мм средний поверхностный размер частиц дисперсной фазы не превышает 1-2 мкм, так что имеет место существенно более высокая по сравнению с прототипом степень разделения органической и минеральной составляющих угля, включая неорганические вещества растительного происхождения, что дает возможность получить более глубокую степень деминерализации угля в процессе кислотного выщелачивания прочно связанных с органической частью угля минеральных веществ.

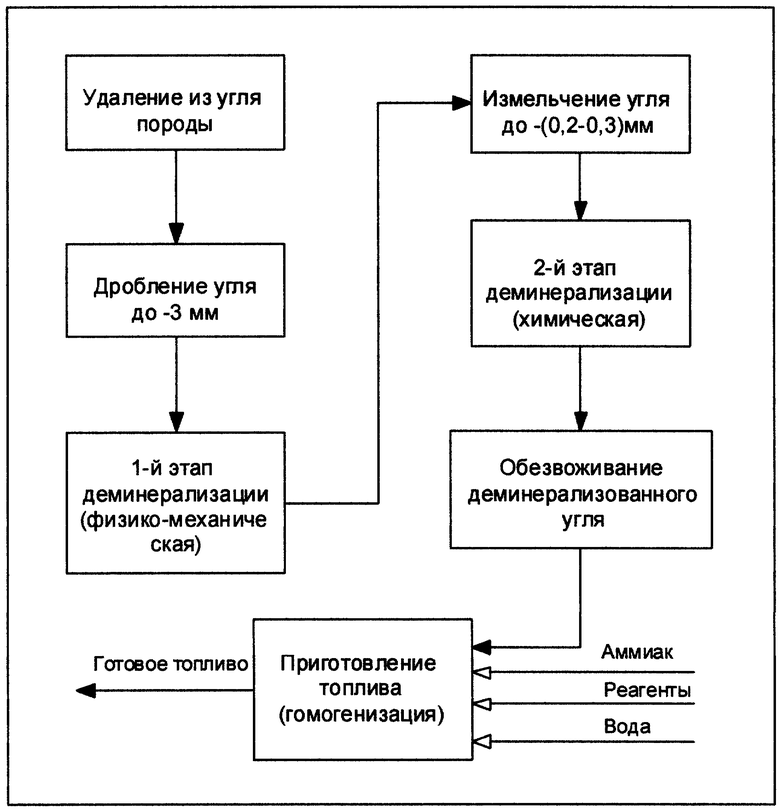

Принципиальная схема, иллюстрирующая предлагаемый способ, приведена на чертеже.

Ископаемый уголь освобождают от породы (сепарация или породовыборка), дробят в молотковой дробилке до размера частиц -3 мм, подвергают физико-механической деминерализации (гравитационное разделение или флотация) и измельчают мокрым способом в шаровой мельнице до коллоидного размера частиц. Из шаровой мельницы уголь направляют в реактор на химическую деминерализацию, в который также подают неорганическую кислоту.

Далее деминерализованный измельченный уголь обезвоживают до заданной влажности (например, в осадительной центрифуге), в него добавляют расчетное количество аммиака, воды и других химических присадок (при необходимости), гомогенизируют и выдают потребителю готовое водоугольное топливо "ЭКОВУТ" со свойствами, заданными заказчиком.

Уровень деминерализации на каждом из этапов зависит от физико-химических свойств ископаемых углей, их минеральных компонентов и требований потребителя топлива "ЭКОВУТ" к его зольности.

Технологические параметры указанных процессов определяют расчетными методами на стадии проектирования производящего топливо "ЭКОВУТ" объекта по данным экспериментальных испытаний образцов углей.

Пример.

Топливо "ЭКОВУТ" на основе бурого угля марки Б2 зольностью Аd=20%.

Требования к топливу:

- низшая теплота сгорания: 10 МДж/кг,

- зольность на сухое состояние: 2,5%

- динамическая вязкость: 0,5 Па•с,

- седиментационная стабильность: 10 суток,

Из угля удаляют породу, дробят его до размера -3 мм и деминерализуют гравитационным способом на концентрационном столе до зольности 7%. Далее его измельчают в шаровой мельнице при влажности 35% до крупности -0,25 мм и направляют в реактор, куда одновременно вводят 65%-ную азотную кислоту в количестве 10% от массы угля в расчете на сухое состояние. В процессе кислотной обработки, длящейся 15 минут, образуется реакционная масса, в которой зольность угля доводят до 2,3%. Полученную реакционную массу разделяют в осадительной центрифуге на обезвоженный до влажности 45% низкозольный уголь и насыщенную растворенными солями жидкую фазу.

К обезвоженному до влажности 45% измельченному низкозольному углю добавляют воду, аммиак (1% от массы угля в расчете на сухое состояние) и модификатор реологических свойств (технический лигносульфонат) в количестве (0,5% от массы угля в расчете на сухое состояние) и гомогенизируют дисперсную топливную систему.

На выходе технологической линии получают водоугольное топливо "ЭКОВУТ" с низшей теплотой сгорания 10,6 МДж/кг и заданными физико-химическими и структурно-механическими свойствами.

Таким образом, предлагаемый метод получения водоугольного топлива "ЭКОВУТ" осуществляется по непрерывной технологии, прост в реализации и обеспечивает получение глубоко деминерализованного водоугольного топлива с заданными потребителем свойствами. При этом зольность получаемого топлива может быть снижена до 0,5-2%, что значительно превосходит данные, приводимые в прототипе (3,45 и 5,16%).

Предлагаемый метод получения топлива "ЭКОВУТ" предполагается использовать при производстве водоугольного топлива взамен газа и мазута в котельной АООТ "Химзавод" г. Исфара Республика Таджикистан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2178455C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2266313C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА (КаВУТ) И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2380399C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА ДЛЯ СЖИГАНИЯ В ГАЗОМАЗУТНОМ КОТЛЕ | 2004 |

|

RU2255962C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ С ЛЕГКОРАЗМОКАЕМОЙ ПОРОДОЙ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО СУСПЕНЗИОННОГО УГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2378324C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОСОДЕРЖАЩЕЙ ТОПЛИВНО-УГОЛЬНОЙ СУСПЕНЗИИ | 2016 |

|

RU2611630C1 |

| Способ получения водоугольного топлива | 2020 |

|

RU2743929C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ В СИНТЕЗ-ГАЗ | 2000 |

|

RU2190661C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2249029C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 2004 |

|

RU2277015C2 |

Изобретение относится к способу получения деминерализованного водоугольного топлива, в частности энергетического топлива на основе ископаемых углей, которое может быть использовано для сжигания в котлах, печах и других установках объектов теплоэнергетики при замене им газа и мазута. Способ включает дробление угля, его мокрое измельчение, физико-механическую деминерализацию угля для снижения его зольности и гомогенизацию. Дробление угля осуществляют до крупности -3 мм и проводят его физико-механическую деминерализацию, затем дробленый уголь измельчают мокрым способом до крупности -(0,2-0,3) мм и ведут его химическую деминерализацию неорганической кислотой с получением реакционной массы, из которой выделяют низкозольный измельченный уголь и нейтрализуют его аммиаком. Способ позволит получить глубоко деминерализованное экологически чистое водоугольное топливо "ЭКОВУТ" на основе ископаемых углей, воды и других химических ингредиентов, предназначенное для замены газа и мазута на топливопотребляющих объектах. 1 ил.

Способ получения водоугольного топлива из ископаемого угля, включающий дробление угля, его мокрое измельчение, физико-механическую деминерализацию угля для снижения зольности и гомогенизацию, отличающийся тем, что дробление угля осуществляют до крупности -3 мм и проводят его физико-механическую деминерализацию, затем дробленый уголь измельчают мокрым способом до крупности -(0,2-0,3) мм и ведут его химическую деминерализацию неорганической кислотой с получением реакционной массы, из которой выделяют низкозольный измельченный уголь и нейтрализуют его аммиаком.

| US 4915706 A, 10.04.1990 | |||

| Водоугольная суспензия и способ ее получения | 1987 |

|

SU1838384A3 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| US 4786289 A, 22.11.1988 | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2002-11-10—Публикация

2001-06-29—Подача