Изобретение относится к области теплоэнергетики и может быть использовано при сжигании твердых топлив в кипящем слое.

Основное преимущество использования топок кипящего слоя при сжигании твердого топлива связано с возможностью организации устойчивого горения при температуре кипящего слоя, находящегося в пределах: 750°С<Т<950°С, и при условии однородности по классу крупности твердого топлива, подаваемого в кипящий слой. Реализуемый уровень температур предотвращает образование топливных оксидов азота в сравнении с факельным сжиганием твердого топлива (Баскаков А.П., Мацнев В.В., Распопов И.В. Котлы и топки с кипящим слоем. М.: Энергоатомиздат, 1995 г., с.160). Однородность частиц твердого топлива предотвращает механический недожог угля в крупных частицах твердого топлива и вынос мелких частиц в область над кипящим слоем, сгорающих в факеле внутри котла или за его пределами в дымоходе. Именно обеспечение выполнения этих требований и составляет существо рассматриваемых технических предложений, направленных на повышение экономической эффективности топок кипящего слоя, снижение выброса вредных веществ, в основном оксидов азота, совершенствование технологии.

Известен способ подготовки и сжигания твердого топлива путем подачи его мелких и крупных фракций через горелки, сжигание мелкой фракции в факеле и крупной фракции в кипящем слое, причем, при снижении тепловой нагрузки, в горелки подают только крупную фракцию, предварительно отделенную от мелкой фракции (Авт. св. №1332098, кл. F 23 С 1/08, 1985 г.).

Недостатком известного способа является низкая экономичность и ухудшение экологических показателей процесса горения, связанного с возрастанием количества выброса вредных веществ.

Снижение экономичности связано с тем, что, для обеспечения высокой полноты выгорания мелких частиц класса крупностью "-0,3 мм", подаваемых на факельное сжигание, необходим значительный объем свободного пространства над кипящим слоем, что понижает экономичность работы котла. При уменьшении объема свободного пространства над кипящим слоем мелкие частицы будут выноситься из топки, частично догорая по тракту котла. Именно у частиц такого класса крупности при сжигании в топках кипящего слоя наблюдается наибольший механический недожог, достигающий 30-40% (Кубин М. Сжигание твердого топлива в кипящем слое. М.: Энергоатомиздат, 1991 г., с.31).

Кроме того, поскольку факельное сжигание мелких частиц происходит при температурах в факеле 1500-1550°С, возрастают выбросы температурных оксидов азота, что приводит к ухудшению экологических показателей процесса горения, связанных с возрастанием количества выброса вредных веществ, в сравнении с их образованием в собственно кипящем слое при температурах, не превышающих 950°С (Баскаков А.П., Мацнев В.В., Распопов И.В. Котлы и топки с кипящим слоем. М.: Энергоатомиздат, 1995 г., с.160).

Известен способ сжигания твердого топлива (угля) в кипящем слое в виде водоугольного топлива (ВУТ), включающий подачу ВУТ с содержанием частичек угля класса крупностью "0-2 мм" насосом-питателем в трубопровод сжатого воздуха, соединенным с насосом-питателем, обеспечивающий подачу трехфазной водяной-воздушной-угольной смеси для разбрызгивания ее форсунками на площадь горения, образованной установленной в основании топки сопловой камерой, с подводом воздуха, на которую насыпан слой крупнозернистого песка (Пат. РФ, №2151953, кл. F 23 С 11/00, F 23 К 5/12, 1999 г.).

Недостатком данного способа является его низкая экономичность и повышенное образование выброса вредных веществ.

Низкая экономичность известного способа связана с тем, что подача трехфазной смеси, из-за сжимаемости воздуха, будет носить пульсирующий характер, в результате чего разбрызгиваемые через форсунки капли ВУТ будут иметь очень широкий спектр по размерам. В результате этого капли класса крупности "-0,3 мм" будут сгорать в факельном режиме, что, по причинам указанным выше, будет приводить к недожогу топлива и повышенным выбросам вредных веществ в виде оксидов азота. С другой стороны, наличие очень крупных сгустков ВУТ приведет к балластировке слоя инертного наполнителя (крупнозернистого песка) крупными зольными образованиями, в которых также имеет место механический недожог угля, что также снижает экономичность известного способа.

Известен способ сжигания твердого топлива (угля) в кипящем слое в виде ВУТ, включающий подачу ВУТ с помощью (винтового) насоса, в виде трехфазной смеси угольный порошок + вода + сжатый воздух в пневмотранспортный трубопровод, затем ВУТ пропускают через участок нагревательного ребристого трубопровода, расположенного в канале отвода дымовых газов, обеспечивающего перевод воды в пар. После чего трехфазная смесь угольный порошок + пар + сжатый воздух через форсунку в виде аэрозоля с температурой 100-200°С подается на раскаленную поверхность инертного кипящего слоя (Пат РФ, №2199060, кл. F 23 К 1/00, 2001 г.).

Недостатком данного способа также является его низкая экономичность и повышенное образование выброса вредных веществ.

Следует отметить, что поскольку через форсунки подается двухфазная смесь угольный порошок + газ, состоящий из водяных паров и воздуха, поверхности кипящего слоя достигнут только наиболее крупные частицы угольного порошка. В патенте не указан гранулометрический состав угольного порошка, используемого при приготовлении ВУТ. В качестве максимального размера частиц угольного порошка, используемого при приготовлении ВУТ, можно принять 2 мм (Пат. РФ, №2151953, кл. F 23 С 11/00, F 23 К 5/12, 1999 г.), что примерно соответствует минимальному размеру частиц угольного порошка (угля), используемых в топках кипящего слоя (Пат. РФ, №1206556, кл. F 23 С 11/02, F 23 К 1/00, 1984 г.) Отсюда следует вывод, что большая часть угольного порошка сгорит в виде факела, не достигнув поверхности кипящего слоя. По этим причинам, данный способ является неэкономичным и приводит к выбросам вредных веществ в виде оксидов азота, сравнимых с факельным сжиганием.

Наиболее близким по технической сущности (прототипом) является способ подготовки и сжигания твердого топлива в кипящем слое, заключающийся в предварительной подсушке частью нагретого воздуха, предназначенного для создания кипящего слоя, твердого топлива, разделении его на крупную и мелкую фракции, дроблении крупной фракции и последующей совместной подаче дробленной до класса крупности (2-8 мм) и измельченной до класса крупности (0-0,2 мм) мелкой фракции с помощью воздушной струи под кипящий слой, рассредоточено по сечению последнего (Пат. РФ, №1206556, кл. F 23 С 11/02, F 23 К 1/00, 1984 г.).

Недостатком известного технического решения является его низкая экономическая эффективность.

Низкая экономичность известного способа связана с тем, что при совместной подаче дробленной и мелкой фракций твердого топлива скорость воздушной струи, которая примерно равна скорости витания дробленной фракции, в 6,3 и более раз превосходит скорость витания частиц мелкой фракции, поскольку отношение скоростей витания пропорционально корню квадратному из отношения произведения плотностей и диаметров частиц (Горбис З.Р. Теплообмен и гидромеханика дисперсных сквозных потоков. М.: Энергия, 1970 г., с.46). Так как унос материала из кипящего слоя определяется разностью скорости фильтрации через кипящий слой (общей для обеих фракций частиц) и скорости свободного витания (Забродский С.С. Гидродинамика и теплообмен в псевдоожиженном (кипящем) слое. М-Л.: Энергоиздат, 1963 г., с.222), то скорость фильтрации обеспечивающая псевдоожижение (кипение) частиц дробленной фракции без их уноса из кипящего слоя (скорость фильтрации примерно равна скорости витания частиц дробленной фракции), приводит к выносу из кипящего слоя частиц мелкой фракции, поскольку их скорость витания в 6,3 раза и более ниже скорости фильтрации. Таким образом, большая часть частиц мелкой фракции выносится в объем топки и сгорает в факельном режиме, что приводит к снижению экономичности и увеличению вредных выбросов, по причинам, рассмотренным выше. В тексте рассматриваемого патента указывается также, что после выделения дробленной фракции (2-8 мм), фракцию "-2 мм" измельчают до крупности "-0,2 мм", что приводит к увеличению доли мелкой фракции (0-0,2 мм) и еще большей неэкономичности процесса.

Кроме того, часть мельчайших фракций топлива, переносимых с транспортируемым агентом (нагретым воздухом) из мельницы и сушилки, направляется на факельное сжигание, что приводит к повышенному выбросу оксидов азота.

Целью изобретения является повышение экономичности сжигания твердого топлива в топках кипящего слоя путем улучшения полноты выгорания топлива и возможности использования дешевых видов топлива: угольного штыба, отходов углеобогащения и т.п.

Поставленная цель достигается тем, что в предложенном способе подготовки и сжигания твердого топлива, преимущественно угля, в топке кипящего слоя инертного материала, заключающемся в разделении топлива на крупную и мелкую фракции, в дроблении крупной фракции до класса крупности (2-8 мм), измельчении образующейся после дробления фракции класса крупности "-2 мм" до класса крупности "-0,2 мм " и одновременной подаче рассредоточено по сечению кипящего слоя дробленной и измельченной фракций посредством части нагретого воздуха, предназначенного для создания кипящего слоя, в отличие от прототипа, дробленную фракцию класса крупности "-2 мм" направляют на мокрое измельчение для получения водоугольного топлива с содержанием твердой фазы 40-70%, затем полученное водоугольное топливо направляют в форсунки, в которые подают часть нагретого воздуха, с помощью струй воздуха проводят дробление струи водоугольного топлива на капли класса крупностью, зависящей от плотности угля и его содержания в водоугольном топливе, при этом капли водоугольного топлива одновременно с дробленной фракцией класса крупности "2-8 мм" подают сверху на кипящий слой инертного материала.

Выбор размера крупной фракции, направляемого на сжигание твердого топлива в диапазоне "2-8 мм", позволяет использовать для сжигания наиболее дешевое сырье, так называемый "штыб" с классом крупностью "-6 мм" (Справочник по обогащению углей. Под ред. Благова И.С., Коткина A.M., Зарубина Л.С. М.: Недра, 1984 г., с.27), что повышает экономичность предложенного способа.

Кроме того, предложенный способ подготовки к сжиганию твердого топлива, позволяет использовать в качестве исходного сырья отходы углеобогатительных фабрик и других угольных производств (сульфоугля, графита и т.п.), в которых содержание крупной фракции исчисляется процентами или она полностью отсутствует, что также повышает экономичность предложенного способа.

Измельчение фракций класса крупностью "-2 мм" до класса крупностью "-0,2 мм" с добавлением необходимого количества воды или промышленных стоков, с внесением, при необходимости, водного раствора серосвязывающих присадок, позволяет создать водоугольное топливо, которое с помощью воздушного потока дробится на капли, размер которых близок к размеру частиц крупной фракции твердого топлива.

Выбор размера капель водоугольного топлива проведен из следующих условий.

Скорость витания наиболее крупных капель водоугольного топлива в исходном, не подсушенном состоянии должна быть меньше или равна скорости витания наиболее крупных частиц крупной фракции твердого топлива, что предотвращает осаждение наиболее крупных капель водоугольного топлива через кипящий слой инертного наполнителя, их накопление в нижней, относительно низкотемпературной части слоя, то есть должно выполняться условие:

Dyρу≥Dвутρвут;

где: Dy и Dвут - диаметр наиболее крупных угольных частиц и капель ВУТ;

ρу, ρвут - плотность угольных частиц и ВУТ соответственно.

С другой стороны, скорость витания наиболее мелких частиц водоугольного топлива после удаления (испарения) из нее воды должна быть больше или равна скорости витания наиболее мелких частиц крупной фракции твердого топлива, что предотвращает их вынос за пределы кипящего слоя до полного выгорания углерода и, следовательно, повышает экономичность способа. Это условие можно представить в виде следующего соотношения:

dyρyo≤dвутρвут;

где:

dy, dвут - диаметр наименее мелких угольных частиц и капель ВУТ;

ρуо, ρвуто - плотность частиц угля и капель ВУТ после испарения входящей в их состав воды.

Например, если ρу=1500 кг/м3; ρвут=1250 кг/м3, ρуо=1350 кг/м3; ρвуто=650 кг/м3, то при dy=2 мм и Dy=8 мм, получим dвут=4,2 мм и Dвут=9,6 мм.

В результате такого выбора предельных размеров капель водоугольного топлива и крупной фракции угля класса крупности "2-8 мм" создаются условия, когда в кипящем слое находятся частицы и капли ВУТ с близкими скоростями витания, что создает благоприятные условия для их полного выгорания, и повышает экономичность способа и понижает уровень выбросов вредных веществ (оксидов азота) из-за отсутствия зон повышенных температур над кипящим слоем, что происходит при факельном сжигании тонкодисперсных частиц твердого топлива над слоем.

Одновременная подача крупной фракции угля и капель ВУТ сверху кипящего слоя обеспечивает равномерность их распределения по всему объему кипящего слоя и, как следствие, равномерное тепловыделение по всему объему кипящего слоя.

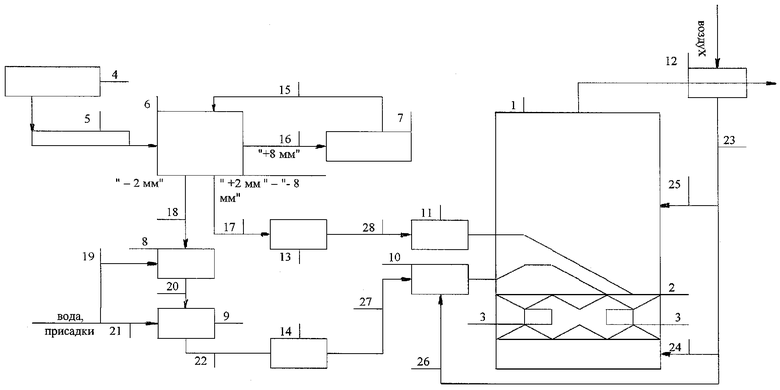

На чертеже изображена принципиальная технологическая схема котельной установки для реализации предлагаемого способа подготовки и сжигания твердого топлива в кипящем слое инертного материала.

Котельная установка содержит топочную камеру 1 кипящего слоя 2 инертного материала, в котором размещены поверхности 3 нагрева. Система подготовки топлива к сжиганию в кипящем слое включает следующие элементы: бункер 4 исходного твердого топлива с питателем-дозатором 5, классификатор 6, дробилку 7, измельчитель 8, гомогенизатор 9, форсунки 10 (подачи водоугольного топлива), эжекторы 11 (подачи крупной фракции твердого топлива), теплообменник 12, бункер 13, резервуар 14 готового ВУТ и системы трубопроводов 15-28.

При осуществлении предлагаемого способа исходное топливо (уголь) предварительно дробят до класса крупности "+8 мм", например, в молотковой дробилке (не показана), затем направляют в бункер 4, откуда питателем-дозатором 5 подают в классификатор 6. Здесь твердое топливо разделяется на три фракции по классу крупности: "-2 мм", "+2-8 мм" и "+8 мм". Уголь класса "+8 мм" по трубопроводу 16 направляют на дробление в дробилку 7, например молотковую, после которой измельченный уголь по трубопроводу 15 возвращают в классификатор 6. Фракцию класса крупности "+2-8 мм" после классификатора по трубопроводу 17 направляют в бункер 13 крупной фракции угля, готового к подаче в топочную камеру 1. Фракцию "-2 мм" по трубопроводу 18 направляют на измельчение в измельчитель 8, например, роторно-кавитационный аппарат, в который по трубопроводу 19 направляют часть воды и, в случае необходимости, присадок, например, серосвязывающих, для получения водоугольного топлива. Серосвязывающие присадки, например кальцийсодержащие, вносятся в количестве, обеспечивающем связывание серы, входящей в состав водоугольного топлива и дробленной крупной фракции твердого топлива. Из измельчителя 8 по трубопроводу 20 водоугольное топливо подают в гомогенизатор 9. В него по трубопроводу 21 добавляют оставшееся количество воды и присадок и по трубопроводу 22 направляют в резервуар 14 готового водоугольного топлива. Теплообменник 12 за счет утилизации теплоты конденсации паров воды, содержащихся преимущественно в продуктах сгорания ВУТ, подогревает воздух до температуры 100°-200°С, который направляют в трубопровод 23. Основную часть подогретого воздуха по трубопроводам 24 направляют под решетку для создания кипящего слоя и по трубопроводу 25 на дожигание газообразных продуктов неполного сгорания над слоем 3, а небольшую часть, около 10%, по трубопроводу 26 направляют в форсунку 10 для образовании капель ВУТ нужной степени дисперсности. ВУТ на форсунки подают по трубопроводу 27. Подачу сверху в топку крупной фракции угля на кипящий слой инертного материала проводят по трубопроводу 28 через эжектор 11.

Следует отметить некоторые особенности горения капель ВУТ в кипящем слое, позволяющие сочетать их сжигание со сжиганием крупных фракций угля.

При попадании в кипящий слой капель водоугольного топлива из них образуются достаточно прочные угольные агломераты, близкие по размерам к одновременно подаваемой в слой крупной фракции угля. Вместе с тем, истираясь в процессе перемещения внутри кипящего слоя, зольные частицы образованные при сгорании капель ВУТ, уносятся в виде летучей золы, легко улавливаемой обычными фильтрами. Процесс горения капель ВУТ растянут во времени, сопровождается испарением воды из объема капель и характеризуется активной ролью паров воды как окислителя внутри агломерата и вне его, что ограничивает процесс взаимодействия топливного азота с кислородом в агломерате и в угольной частице. Пористая структура агломератов, создаваемая в процессе горения минеральной частью угольных частиц, и избыток сорбента, связывающего серу, также создают условия для реакции поглощения диоксида серы, образующегося при горении, как угольных агломератов, так и частиц угля.

Возможность одновременного сжигания в кипящем слое угля и водоугольного топлива, приготовленного из тонкодисперсной части этого угля, позволяет отметить следующие результаты:

1. Отсутствие тонкодисперсной фракции в подаваемом в слой топливе приводит к снижению потерь с механическим недожегом топлива.

2. Добавление в качестве компонента водоугольного топлива десульфуризатора, например молотого известняка, в количестве, необходимом для связывания серы, содержащейся во всем подаваемом в слой топливе, дает возможность технологично добиваться требуемых показателей по содержанию в продуктах сгорания окислов серы.

3. Растянутость по времени процесса испарения воды из капли водоугольного топлива, находящейся в кипящем слое, в сравнении с ее испарением из частиц угля того же размера и соизмеримость его со временем горизонтального перемешивания твердых частиц в слое приводит к равномерному распределению паров воды по объему и сечению слоя, снижению необходимого для горения избытка воздуха, что повышает экономичность топки и создает условия для снижения содержания в продуктах сгорания окислов азота.

4. Наличие двух независимых систем распределенной подачи топлива на слой позволяет использовать каждую из них в качестве резервной, что повышает надежность работы топочного устройства.

В целом, одновременное сжигание ВУТ и частиц угля позволяет создать однородное по составу топливо и максимально полно реализовать технологические преимущества, заложенные в самой идеологии кипящего слоя.

Таким образом, при осуществлении предлагаемого способа не требуется организация улавливания и уноса мелких частиц, обеспечивается равномерное распределение топлива по всей площади кипящего слоя. Предлагаемый способ подготовки и сжигания твердого топлива в кипящем слое практически нечувствителен к качеству топлива в части его зольности и позволяет сократить габариты котельной установки за счет уменьшения высоты надслоевого пространства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ В КИПЯЩЕМ СЛОЕ ВЫСОКОЗОЛЬНОГО ТОПЛИВА | 2017 |

|

RU2667725C1 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ СЖИГАНИЯ В КИПЯЩЕМ СЛОЕ ВЫСОКОЗОЛЬНЫХ ТОПЛИВ | 2017 |

|

RU2667858C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2415338C2 |

| СПОСОБ СЖИГАНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА ВТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА, СНИЖАЮЩИЙ ОБРАЗОВАНИЕ ВРЕДНЫХ ВЫБРОСОВ ОКСИДОВ АЗОТА И СЕРЫ | 2013 |

|

RU2546351C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2266313C1 |

| СПОСОБ СЖИГАНИЯ КАВИТАЦИОННОГО ВОДОУГЛЕРОДНОГО ТОПЛИВА ИЗ НЕФТЯНОГО КОКСА В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2534652C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ ВОДОУГОЛЬНОГО ТОПЛИВА | 2002 |

|

RU2217477C1 |

| СПОСОБ СЖИГАНИЯ ЖИДКОГО УГОЛЬНОГО ТОПЛИВА | 2014 |

|

RU2552016C2 |

| ТОПОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 1999 |

|

RU2151953C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 1993 |

|

RU2074885C1 |

Изобретение относится к области теплоэнергетики и может быть использовано при сжигании твердых топлив в кипящем слое. Технический результат - повышение экономичности сжигания твердого топлива в топках кипящего слоя путем увеличения полноты выгорания топлива и возможности использования дешевых видов топлива: угольного штыба, отходов углеобогащения и др. - достигается тем, что в известном способе подготовки и сжигания твердого топлива, преимущественно угля, в топке кипящего слоя инертного материала, согласно изобретению, дробленную фракцию класса крупности «-2 мм» направляют на мокрое измельчение для получения водоугольного топлива с содержанием твердой фазы 40-70%, затем полученное водоугольное топливо направляют в форсунки, в которые подают часть нагретого воздуха, с помощью струй нагретого воздуха проводят дробление струи водоугольного топлива на капли класса крупности, зависящей от плотности угля и его содержания в водоугольном топливе, при этом капли водоугольного топлива одновременно с дробленной фракцией класса крупности «2-8 мм» подают сверху на кипящий слой инертного материала. 1 ил.

Способ подготовки и сжигания твердого топлива, преимущественно угля, в топке кипящего слоя инертного материала, заключающийся в разделении топлива на крупную и мелкую фракции, в дроблении крупной фракции до класса крупности (2÷8 мм), измельчении образующейся после дробления фракции класса крупности «-2 мм» до класса крупности «-0,2 мм» и одновременной подаче рассредоточено по сечению кипящего слоя дробленной и измельченной фракций посредством части нагретого воздуха, предназначенного для создания кипящего слоя, отличающийся тем, что дробленную фракцию класса крупности «-2 мм» направляют на мокрое измельчение для получения водоугольного топлива с содержанием твердой фазы 40-70%, затем полученное водоугольное топливо направляют в форсунки, в которые подают часть нагретого воздуха, с помощью струй воздуха проводят дробление струи водоугольного топлива на капли класса крупностью, зависящей от плотности угля и его содержания в водоугольном топливе, при этом капли водоугольного топлива одновременно с дробленной фракцией класса крупности «2÷8 мм» подают сверху на кипящий слой инертного материала.

| Способ подготовки и сжигания твердого топлива в кипящем слое | 1984 |

|

SU1206556A1 |

| СПОСОБ СЖИГАНИЯ ДРОБЛЕНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2078283C1 |

| СПОСОБ РАБОТЫ ВЕРТИКАЛЬНОЙ ЧЕТЫРЕХГРАННОЙ ТОПКИ ДЛЯ СОВМЕСТНОГО СЖИГАНИЯ ГАЗООБРАЗНОГО И ПЫЛЕВИДНОГО ТОПЛИВА | 1995 |

|

RU2076998C1 |

| Вертикальная четырехгранная топка для совместного сжигания газообразного и пылевидного топлив и способ ее работы | 1989 |

|

SU1673784A1 |

| СПОСОБ УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2523852C1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Способ формирования фантомов кровеносных сосудов для эндоскопической оптической когерентной эластографии | 2017 |

|

RU2682459C1 |

Авторы

Даты

2006-02-27—Публикация

2004-08-31—Подача