Изобретение относится к способу приготовления деминерализованного водоугольного топлива и может применяться в технологиях, использующих это топливо при его сжигании в теплоэнергетических установках, например в угольных котлах или в газомазутных котлах, при замене мазута.

Известен способ получения деминерализованного водоугольного топлива (ДВУТ), включающий снижение в угле содержания минеральных компонентов и серного колчедана. Известный способ включает следующие операции: дробление угля до размера 19 мм, мокрое измельчение до размера 0,589 мм, классификацию (грохочение), ступенчатую деминерализацию (с помощью прямой и реверсивной пенной флотации) измельченной твердой фазы для снижения ее зольности с образованием первичного (с зольностью ниже зольности твердой фазы на входе каждой ступени деминерализации) и вторичного (с зольностью выше зольности твердой фазы на входе каждой ступени деминерализации) продуктов и их раздельную деминерализацию, сгущение, приготовление водоугольного топлива (ВУТ) с заданной концентрацией твердой фазы и утилизацией твердых отходов обогащения (Патент США, №4915706, кл. С 10 L 1/32, 1990 г.).

Известный способ производства ДВУТ обладает низкой эффективностью, поскольку не позволяет получать ВУТ высокой степени деминерализации. Это связано с тем, что использование традиционного подхода обогащения угля (деминерализации) на основе пенной флотации при степени измельчения "-0,589 мм" и высоком содержании твердой фазы в водной пульпе (10-20%) не позволяет обеспечить высокую степень обогащения угля, поскольку минеральные компоненты, входящие в состав измельченных частиц твердой фазы, вообще не подвергают предварительному отделению от органической части угля.

Кроме того, в данном способе получения ВУТ отсутствует возможность регулирования системы удаления минеральных примесей до заданного уровня зольности продуктов обогащения и отходов флотации, что также снижает эффективность известного способа.

Известен способ получения ДВУТ из угля, включающий дробление угля, его мокрое измельчение до коллоидного размера частиц, со средним поверхностным размером частиц дисперсной фазы не более 3 мкм и с последующим разбавлением полученной водоугольной суспензии до концентрации угля 1-3%, ступенчатую деминерализацию измельченного угля для снижения его зольности с образованием первичного и вторичного продуктов, последующую их деминерализацию и обезвоживание, причем деминерализацию первичных и вторичных продуктов осуществляют совместно путем соединения продуктов с близкими по значению зольностями (Патент РФ №2178455, кл. С 10 L 1/32, 2000 г.).

Недостатком известного способа являются его высокая энергоемкость и значительные затраты водных ресурсов при его реализации.

Высокая энергоемкость связана с тем, что измельчению угля до крупности частиц коллоидного размера со средним поверхностным размером частиц дисперсной фазы не более 3 мкм подвергаются как органическая, так и минеральная составляющие части угля. Сопротивление сжатию каменных углей составляет 6,7-27 МПа, что значительно ниже аналогичных величин для глинистого сланца 14-63 МПа, песчаника 30-100 МПа и известняка 41-94 МПа, входящих в состав минеральной части угля. Поскольку сопротивление сжатию измельчаемого материала прямо пропорционально затратам энергии на измельчение, то, следовательно, даже при сравнительно небольшой зольности исходного угля 15-20% значительная часть энергии (35-45%) расходуется на измельчение минеральной части угля, а при дальнейшем росте зольности они становятся определяющими (Фоменко Т.Г., Бутовецкий B.C., Погарцева Е.М. Технология обогащения углей. Справочное пособие. М., Недра, 1985 г., с.39).

Использование в процессе флотации (деминерализации) тонкодисперсной низко концентрированной водоугольной суспензии (1-3%) требует привлечения большого количества воды, что в связи с существующими природоохранными нормами потребует организовать водошламовое хозяйство с оборотным водоснабжением и значительно усложнит рассматриваемый способ приготовления ДВУТ при его практической реализации. Кроме того, наличие коллоидных частиц минеральной составляющей угля в водоугольной суспензии ухудшает его флотируемость, а также осложняет задачу сгущения "хвостов" обогащения.

Известен способ получения ВУТ, включающий дробление угля до крупности "-3 мм", его физико-химическую деминерализацию для снижения зольности, после чего дробленый уголь измельчают мокрым способом до крупности "-(0,2-0,3) мм" и ведут его химическую деминерализацию неорганической кислотой с получением реакционной массы, из которой выделяют низкозольный измельченный уголь и нейтрализуют его аммиаком, добавляют расчетное количество воды и гомогенизируют (Патент РФ №2192449, кл. С 10 L 1/32, 2001 г.).

Недостатком известного способа является его высокая энергоемкость, ограничение по величине достигаемой степени деминерализации и значительные затраты водных ресурсов при его реализации.

Высокие энергозатраты, несколько меньшие, чем в выше рассмотренном способе, связаны с измельчение предварительно дробленого угля до класса "-(0,2-0,3) мм", после физико-химической деминерализации, включая и его минеральную составляющую.

Ограниченность величины степени деминерализации угля связано с тем, что химическое реагирование минеральной части угля с неорганической кислотой проводится с частицами сравнительно большого размера 0,2-0,3 мм, причем реагирование происходит по наружной поверхности частиц и внутренней поверхности макропор угольных частиц со средним диаметром 5*10-8 м. Учитывая ограниченность продолжительности времени проведения процесса химической обработки угольных частиц, проникновение химических реагентов внутрь микропор со средним диаметром 10-9 м, заполненных водой, значительно менее вероятно. Поскольку площадь внутренней поверхности микропор составляет примерно 1 м2/г, а микропор около 200 м2/г (Справочник по обогащению углей. /Под ред. И.С. Благова, А.М. Коткина, Л.С. Зарубина. М., Недра, 1984 г., с.9), можно ожидать, что уменьшение зольности будет пропорционально отношению площади, на которой происходят химические реакции деминерализация, к общей реакционной поверхности. Отсюда следует, что в условиях непрерывного технологического процесса ожидаемое снижение зольности угольных частиц крупностью "-(0,2-0,3)мм" в результате химической деминерализации находится на уровне процентов или десятка процентов от зольности угольных частиц, поступивших на химическую деминерализацию. Для более полного использования возможностей, заложенных в химическую деминерализацию, необходима значительно большая дисперсность исходных угольных частиц.

Значительные затраты водных ресурсов связаны с тем, что используемая на второй стадии химическая деминерализация измельченного угля, связанная с использованием неорганической кислоты и последующей нейтрализации ее непрореагировавшей части, сохранившейся в обезвоженном деминерализованном угле, аммиаком, требует промывки концентрата водой, перед приготовлением ВУТ заданного состава, что не отражено в рассматриваемом патенте. Кроме того, должен быть нейтрализован насыщенный растворенными солями слив жидкой фазы, образующийся при обезвоживании деминерализованного угля. Поэтому при практической реализации известного способа потребуется привлечения большого количества как химически загрязненной воды, так и загрязненной отходами физико-химической деминерализации, что в связи с существующими природоохранными нормами потребует организовать водошламовое хозяйство с оборотным водоснабжением, что значительно усложнит рассматриваемый способ приготовления ДВУТ.

Наиболее близким к заявляемому способу (прототипом) является способ получения ДВУТ, включающий дробление исходного угля до размера не более 3 мм, измельчение с последующей деминерализацией, осуществляемой на 30-90% воздушной классификацией, путем удаления фракций с размером частиц не более 50-100 мкм, последующее смешение с водой, диспергатором и стабилизатором с получением целевого продукта (Авт.свид. СССР №1582652, кл. С 10 L 1/32, 1988 г.).

Недостатками известного способа являются его высокая энергоемкость и значительные потери органической массы угля в "хвостах" обогащения.

Недостатком известного способа являются также высокие затраты энергии на измельчение, связанные с тем, что удаляемые тонкодисперсные фракции "-100 мкм" или "-50 мкм" содержат большую часть золы по отношению к исходной зольности угля. Так, в рассмотренных примерах она составляет 68,89 и 51,51%, соответственно в двух тонкодисперсных фракциях, указанных выше. Это свидетельствует о переизмельчении минеральной части угля и связанных с этим затратах энергии на ее измельчение.

Достигаемый уровень зольности 52-69% существенно ниже зольности "хвостов" флотационного обогащения углей 70-80%, поэтому вместе с удаленной тонкодисперсной фазой теряется и часть полезного продукта, в данном случае органической части угля.

Целью изобретения является снижение энергозатрат и уменьшение потерь полезного ископаемого при измельчении и деминерализации твердых материалов.

Поставленная цель осуществляется тем, что в предложенном способе приготовления деминерализованного водоугольного топлива, включающем дробление исходного угля, классификацию дробленого угля, деминерализацию его с выделением тонкого класса крупностью "-d", измельчение угля до крупности класса "-d" целевого продукта и последующее смешение с водой, в отличие от прототипа, исходный уголь дробят до класса крупностью "-D", соответствующего максимальному размеру сростков частиц органической части угля и минеральных включений, классификацию дробленого угля проводят разделением по классам крупности "+D", "-D" - "+d" и "-d", уголь класса крупностью "-d" направляют в классификатор, уголь класса крупностью "+D" направляют на повторное дробление, а уголь класса крупностью "-D" - "+d" насыщают водой до заданного уровня влагосодержания и направляют в резонатор рабочей камеры СВЧ-генератора, где проводят измельчение его пористой органической части методом "внутрипорового взрыва" под действием СВЧ электромагнитного поля до класса крупностью "-d", после чего измельченный уголь направляют в многосекционный классификатор, добавляют воду и проводят классификацию частиц класса крупности от "-D" до "+d0", который соответствует минимальному размеру частиц, поддающихся последующей деминерализации, с разделением, по крайней мере, на два класса по крупности частиц, причем классификацию разделенного на классы по крупности измельченного угля проводят при скорости стесненного осаждения наиболее мелких частиц минеральных включений, превышающей скорость стесненного осаждения наиболее крупных частиц органической части угля, а деминерализацию проводят методом гравитационного обогащения каждого выделенного класса крупности с получением угля класса крупностью "-d" - "-d0" и удалением "хвостов" деминерализации классов крупностью "-D" и "-d0", деминерализованный уголь направляют в гомогенизатор.

Способ отличается и тем, что при использовании каменного угля, его дробят до класса крупностью "-D" - (3-6) мм, соответствующего максимальному размеру сростков органической части угля и минеральных включений, класс с крупностью измельченного угля, направляемого на обогащение, "-d" выбирают равным - 0,2 мм, а класс крупности частиц угля "d0" - 1 мкм.

Отличием является и то, что гравитационное обогащение разделенного на классы по крупности измельченного угля осуществляют с применением водной среды.

Кроме того, способ отличается и тем, что в деминерализованном угле при гравитационном обогащении выделяют промпродукт, который направляют на повторное измельчение в СВЧ-генератор.

Исходный уголь дробят до класса крупностью "-D", соответствующего максимальному размеру сростков угля и минеральных включений (породы), что предотвращает дробление минеральных включений до более мелкого класса крупности, и, следовательно, позволяет понизить энергозатраты на дробление, поскольку не будут дробиться частицы минеральных включений.

Классификацию дробленого угля, с выделением тонкого класса крупностью "-d", соответствующего крупности угля, направляемого на последующую деминерализацию, проводят для того, чтобы избежать дополнительного измельчения частиц класса крупностью "-d" на стадии последующего измельчения, что также позволяет уменьшить энергозатраты на измельчение в целом.

Уголь класса крупностью "-D"-"+d" насыщают водой до заданного уровня влагосодержания, что позволяет оптимизировать затраты на последующее измельчение. При недостатке влаги в угле энергии внутрипорового взрыва будет не хватать для того, чтобы измельчить уголь до требуемой крупности. При избытке влаги часть энергии будет затрачено на парообразование, которое не будет связано с внутрипоровым взрывом, например, затраты энергии, связанные с испарением поверхностной влаги, или она будет превышать минимальное значение энергии, необходимое для разрушения частиц угля до заданной крупности. Поэтому на основе предварительно проведенных экспериментальных исследований для каждого конкретного угля должно быть определено минимальное влагосодержание, при котором органическая часть угля измельчается от класса крупности "-D"-"+d" до заданной крупности "-d".

Насыщенные влагой частицы угля размером "-D"-"+d" направляют в резонатор рабочей камеры СВЧ-генератора, где измельчение осуществляют под действием СВЧ электромагнитного поля до класса "-d" (Зверев Б.В., Коляскин А.Д., Прокопенко А.В. Мелкодисперсное распыление угольного топлива методами СВЧ-энергетики. Научная сессия МИФИ-2002. Сб. науч. тр. Т.8. Нетрадиционная энергетика. Ядерная энергетика. М., Изд-во МИФИ, 1002 г., с.36, 37). В результате измельчения материал класса крупности "-D"-"+d" переводится в класс крупности "-d"-"+d0", где крупность "d0" соответствует минимальному размеру частиц угля, поддающихся последующей деминерализации. Измельчение ниже крупности "d0" нецелесообразно, поскольку на это будет затрачиваться энергия, а сами частицы угля будут удаляться с "хвостами" отходов обогащения. Отсюда следует, что (наименьшие) приемлемые значения коэффициентов измельчения Киз должны удовлетворять условию Киз.к=D/d - для крупных частиц угля и Киз.м=d/d0 - для мелких частиц угля, соответственно.

Продукты измельчения смешивают с ранее выделенным классом "-d" (после дробления) и производят их гидравлическую классификацию (на дуговых или сетчатых виброситах) по классам от "-D" до "+d0". Целью данной операции является создание наиболее благоприятных условий для используемого в последующем процесса деминерализации - гидравлического гравитационного обогащения. Новым элементом является то, что размер ячеек при классификации на дуговых или сетчатых виброситах выбирают из условия, что в пределах размера каждого отверстия скорость стесненного осаждения наиболее мелких частиц минеральных включений была выше скорости стесненного осаждения наиболее крупных частицугольного вещества. Например, при прочих равных условиях для частиц размером менее 0,2 мм скорость стесненного падения пропорциональна скорости свободного осаждения, которая, в свою очередь, пропорциональна произведению квадрата диаметра частицы на разность плотности твердой фазы (ρт) и несущей среды (ρн), то есть V˜dч 2·(ρТ-ρН). В этом случае для частиц органической части угля и минеральной части угля сформулированное выше условие примет вид

dмин/dмакс>((ρу-ρн)/(ρм-ρн))1/2,

где dмин - диаметр наиболее мелких частиц минеральных включений;

dмакс - диаметр наиболее крупных частиц органической части угля;

ρу, ρм - плотность органической части угля и минеральной части угля, соответственно.

Если принять, что (ρу-ρн)/(ρм-ρн)=(1400-1000)/(2800-1000), то получим, что dмин>·dмакс·0,47, то есть можно приближенно принять, что dмин=0,5·dмакс.

При таком выборе размера ячеек классификаторов на следующем этапе приготовления ВУТ - гравитационном обогащении более крупные частицы минеральных фракций будут осаждаться с еще большей скоростью, а более мелкие частицы органической части угля, наоборот, будут осаждаться с еще меньшей скоростью, в результате чего повысится эффективность разделения минеральной и органической частей угля.

В общем случае скорость стесненного осаждения частиц более сложным образом зависит от скорости свободного осаждения частиц. Имеющиеся расчетные соотношения позволяют рассчитать требуемые размеры отверстий классификатора для любых условий гидравлического обогащения углей (Фоменко Т.Г., Бутовецкий B.C., Погарцева Е.М. Технология обогащения углей. Справочное пособие. М., Недра, 1985 г., с. 66).

В результате процесса деминерализации измельченного угля на приготовление ВУТ в гомогенизатор направляют органическую часть угля - классы крупностью "-d"-"+d0", минеральную часть угля-классы крупностью "-D" направляются в хвостохранилище, а классы крупностью "-d0" - на сгущение и последующую утилизацию, например, сжигание в кипящем слое.

При использовании каменного угля его дробят до класса крупностью "-D" - (3-6) мм, соответствующего максимальному размеру сростков органической части угля и минеральных включений, класс с крупностью измельченного угля, направляемого на обогащение, "-d" выбирают равным -0,2 (0,1) мм, а класс крупности частиц угля "d0" - 1 мкм. Величина "-d"=0,2 (0,1) мм определяется максимальной крупностью частиц, которые могут быть использованы для приготовления ВУТ при обеспечении стабильности его характеристик в течение заданного времени. Например, обеспечение нерасслаиваемости ВУТ в течение 3 суток.

При приготовлении водоугольного топлива, имея в виду, что оно готовится на водной основе, целесообразно процессы классификации (грохочение) и гравитационного обогащения проводить в водной среде, поскольку в этом случае в систему не вносятся какие-либо посторонние вещества, загрязняющие получаемое деминерализованное ВУТ, например, как при использовании процесса обогащения в тяжелых средах.

Для еще большего уменьшения содержания минеральных веществ в деминерализованном ВУТ и сокращения потерь органической части угля при гравитационном обогащении производится дополнительное выделение промпродукта, который направляется на повторное измельчение. Поскольку промпродукт после гравитационного обогащения содержит необходимое количество влаги, он направляется непосредственно в СВЧ-генератор.

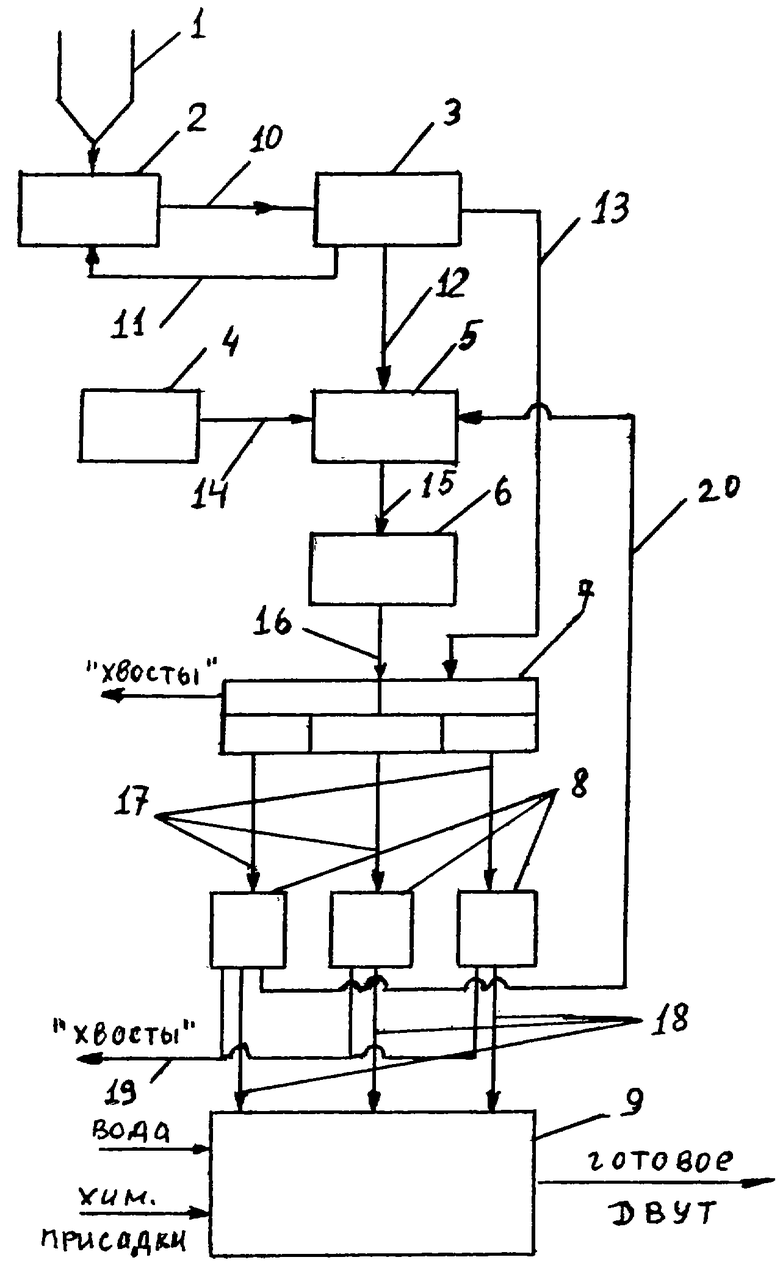

На чертеже приведена принципиальная схема, характеризующая предложенный способ получения деминерализованного водоугольного топлива, включающая бункер 1, дробильное устройство 2, классификатор 3 (грохот) крупнодисперсных фракций, резервуар 4 с жидким компонентом, смеситель 5, резонаторную камеру СВЧ-генератора 6, многосекционный классификатор 7 (грохот) тонкодисперсных фракций, гравитационные обогатительные устройства 8, гомогенизатор 9 и соединительные трубопроводы 10-20.

Способ осуществляют следующим образом. Уголь, прошедший породовыборку (на чертеже не показана), из бункера 1 направляют в дробильное устройство 2, например молотковую дробилку, где его раздробляют до заданного класса крупности "-D", откуда он по соединительному трубопроводу 10 поступает в классификатор 3, где его разделяют по размерам на три класса по крупности "+D", "-D"-"+d" и "-d". Из классификатора 3 уголь класса крупностью "+D" по соединительному трубопроводу 11 подают на повторное дробление в дробильное устройство 2, уголь класса крупностью "-d" по соединительному трубопроводу 13 подают в классификатор 7, а уголь класса крупностью "-D"-"+d" по соединительному трубопроводу 12 - в смеситель 5, куда из резервуара 4 по соединительному трубопроводу 14 поступает заданное количество воды (водяного пара). Из смесителя 5 насыщенный до заданного влагосодержания уголь класс крупностью "-D"-"+d" по соединительному трубопроводу 15 подают в резонаторную камеру СВЧ-генератора 6, откуда измельченный уголь по соединительному трубопроводу 16 подают в классификатор 7 (грохот). Разделение на классы тонкодисперсных фракций по крупности производят таким образом, чтобы в пределах выделенного класса крупности скорость стесненного осаждения наиболее мелких частиц минеральных включений была выше скорости стесненного осаждения наиболее крупных частиц угольного (органического) вещества в выделяемом классе крупности. Разделенные по классам крупности частицы угля по системе соединительных трубопроводов 17 подают в гравитационные обогатительные устройства 8. Деминерализованную часть угля по системе трубопроводов 18 подают в гомогенизатор 9, куда направляют также необходимое количество воды, различные химические вещества, обеспечивающие получение ДВУТ с заданными теплотехническими и физико-химическими свойствами. Из гомогенизатора 9 готовое ДВУТ направляют потребителю или в накопительный резервуар (на чертеже не показан). "Хвосты" обогащения по системе соединительных трубопроводов 19 направляют в хвостохранилище, а мельчайшие частицы класса крупностью "-d0", содержащиеся в сливе обогатительных устройств 8, сгущаются и направляются на утилизацию (на чертеже не показано). При необходимости еще большего понижения содержания минеральных веществ, в ДВУТ, в гравитационном обогатительном устройстве 8 выделяют промпродукт, который по соединительному трубопроводу 20 направляют на повторное измельчение в СВЧ-генератор 6.

При практической реализации заявляемого способа приготовления ДВУТ должны быть известна пористость угля и его минеральной части, максимальный размер сростков. Мерой пористости угля является отношение плотности пористого (натурального) угля к плотности того же угля без пор и трещин. Максимальный размер сростков определяет величину "-D" - предельное значение крупности дробленого материала, подаваемого на последующее измельчение и обогащение. В случае обогащения угля преимущественно измельчается органическая часть угля. В качестве исходной информации должны быть определены экспериментальные значения Киз.к и Киз.м в зависимости от влагосодержания для измельчаемого угольного вещества (органической массы) в угле. При известных значениях Киз.к, Киз.м, D и d проверяют выполнение условий D/Киз.к≤d и d/Киз.м≤d0. При соблюдении этих условий будет обеспечено измельчение до крупности целевого продукта "-d" и не будет происходить переизмельчения угля, направляемого на последующую деминерализацию, ниже частиц класса крупностью "d0".

Пример реализации. Уголь марки "ОС" с зольностью 15,5% и влажностью W=8%. Максимальный размер сростков 6 мм, величина d=0,2 мм исходя из требований к ДВУТ, а величина d0=0,001 мм исходя из технических возможностей существующего обогатительного оборудования. На основании опытных данных принимается, что: D=6 мм; Киз.к=300 (крупные фракции), Киз.м=50 (тонкие фракции), а оптимальная величина влажности составляет 12%. Значения плотностей: ρн=1000 кг/м3, ρм=2800 кг/м3, ρу=1400 кг/м3.

Как следует из исходных данных, в дробленый уголь необходимо добавить 4%=12%-8% воды. После дробления класс крупностью "-0,2 мм", содержащий органическую и минеральную составляющие части угля, направляют на классификацию по крупности, класс крупностью "+6 мм" - на повторное доизмельчение. Классы крупностью "-6 мм - +0,2 мм" направляют в СВЧ-генератор. После СВЧ-генератора образуются классы крупностью "-6 мм - +0,2 мм", состоящие из минеральных включений, и классы крупностью "-0,2 мм", включающие органическую часть угля. Последние образовались за счет измельчения органической части угля, причем максимальное значение их крупности определяется соотношением D/Киз.к=6/300=0,02 мм, а минимальное значение крупности соотношением d/Киз.м=0,2/50=0,004 мм. Размер ячейки секции классификатора, на которую поступает уголь после СВЧ-генератора, принят равным 0,2 мм. В этом случае надрешеточный продукт содержит частицы минеральных включений классов крупностью "-6 мм - +0,2 мм". Надрешеточный продукт направляют в "хвостохранилище". Подрешеточный продукт содержит частицы органической части угля классов крупностью "-0,02 мм - +0,004 мм" и частицы минеральных включений угля классов крупностью "-0,2 мм. Выделенный после дробления уголь класса крупности "-0,2 мм" также содержит как минеральную, так и органическую части угля. Обе эти части угля направляют на многосекционный классификатор, секции которого последовательно пропускают частицы размером "0,2 мм - 0,1 мм", "0,1 мм - 0,05 мм", "0,05 мм - 0,025 мм", "0,025 мм - 0,012 мм", "0,012 мм - 0,006 мм", "0,006 мм - 0,003 мм ", "0,003 мм - 0,0015 мм". Такой выбор ячеек классификатора обеспечивает выполнение условия dмин=0,5·dмакс для частиц минеральной (dмин) и органической (dмакс) частей угля соответственно, что обеспечивает максимальную эффективность последующей деминерализации угля. После многосекционного классификатора каждую выделенную фракцию указанных классов крупности направляют на деминерализацию. Для гидравлического гравитационного обогащения (деминерализации) возможно использование различных устройств, например, концентрационных столов, центробежных сепараторов или отсадочных машин и др. Содержание минеральной части в обогащенном угле после деминерализации составляет около 3-5%, что позволяет использовать приготовленное на его основе ДВУТ в котельных установках различного назначения. С "хвостами" и в составе жидкой фазы в "хвостохранилище" направляют минеральную часть исходного угля, и частицы органической части угля, имеющие размер меньше d0=0,001 мм.

Если деминерализованное водоугольное топливо предназначено для замены мазута, то при организации процесса гравитационного обогащения выделяют не два продукта: концентрат и "хвосты", а дополнительно выделяют и промежуточную фракцию в виде промпродукта, который по соединительному трубопроводу 20 направляют на повторное доизмельчение в СВЧ-генератор. При этом результирующее содержание минеральных веществ в обогащенном угле составляет 2-3%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2001 |

|

RU2192449C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2000 |

|

RU2178455C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА ДЛЯ СЖИГАНИЯ В ГАЗОМАЗУТНОМ КОТЛЕ | 2004 |

|

RU2255962C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА | 2010 |

|

RU2439131C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЯ С ЛЕГКОРАЗМОКАЕМОЙ ПОРОДОЙ ДЛЯ ПРИГОТОВЛЕНИЯ ДЕМИНЕРАЛИЗОВАННОГО СУСПЕНЗИОННОГО УГОЛЬНОГО ТОПЛИВА | 2008 |

|

RU2378324C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАВИТАЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА (КаВУТ) И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2380399C2 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО УГЛЯ, В ТОПКЕ КИПЯЩЕГО СЛОЯ ИНЕРТНОГО МАТЕРИАЛА | 2004 |

|

RU2270957C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВОДОУГОЛЬНОГО ТОПЛИВА | 2004 |

|

RU2268289C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОДОУГОЛЬНОГО ТОПЛИВА ИЗ БУРЫХ УГЛЕЙ | 1992 |

|

RU2036955C1 |

| КОМПЛЕКСНЫЙ СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ОБОГАЩЕНИЯ ЖЕЛЕЗНЫХ РУД | 2012 |

|

RU2531148C2 |

Изобретение относится к способу приготовления деминерализованного водоугольного топлива, использующегося при сжигании в теплоэнергетических установках, преимущественно в угольных или газомазутных котлах. Способ включает дробление исходного угля до класса крупностью "-D", соответствующего максимальному размеру сростков частиц органической части угля и минеральных включений. Классификацию дробленного угля проводят разделением по классам крупности "+D", "-D" - "+d" и "-d", уголь класса крупностью "-d" направляют в классификатор, уголь класса крупностью "+D" направляют на повторное дробление, а уголь класса крупностью "-D" - "+d" насыщают водой до заданного уровня влагосодержания и направляют в резонатор рабочей камеры СВЧ-генератора, где проводят измельчение его пористой органической части методом "внутрипорового взрыва" под действием СВЧ электромагнитного поля до класса крупностью "-d". После чего измельченный уголь направляют в многосекционный классификатор, добавляют воду и проводят классификацию частиц класса крупности от "-D" до "+d0", который соответствует минимальному размеру частиц, поддающихся последующей деминерализации, с разделением, по крайней мере, на два класса по крупности частиц. Классификацию разделенного на классы по крупности измельченного угля проводят при скорости стесненного осаждения наиболее мелких частиц минеральных включений, превышающей скорость стесненного осаждения наиболее крупных частиц органической части угля. Деминерализацию, с использованием воды, проводят методом гравитационного обогащения каждого выделенного класса крупности с получением угля класса крупностью "-d-d0" и удалением "хвостов" деминерализации классов крупностью "-D" и "-d0", деминерализованный уголь направляют в гомогенизатор. Техническим результатом изобретения является снижение энергозатрат и уменьшение потерь угля при его измельчении и деминерализации. 3 з.п. ф-лы, 1 ил.

| SU 1582652 A1, 27.05.2003.JP 61-8147 A, 25.04.1986.JP 59-135286 A, 03.08.1984.US 4504277 A, 12.03.1985. |

Авторы

Даты

2005-12-20—Публикация

2004-07-16—Подача