Настоящее изобретение в основном относится к области гидравлического разрыва в подземных пластах и, в частности, к способу и средству для оптимизации проводимости трещины.

Гидравлический разрыв является основным инструментом для повышения производительности скважины путем размещения или расширения каналов от ствола скважины в продуктивный пласт. Эта операция по существу выполняется путем гидравлического введения разрывающей жидкости в ствол скважины, пересекающей подземное месторождение, и воздействия разрывающей жидкости на толщу пластов давлением. Пластовое отложение пород или горная порода принуждается к растрескиванию и разрыву. Расклинивающий наполнитель размещается в трещине для предотвращения ее смыкания и, тем самым, для обеспечения улучшенной добычи извлекаемой текучей среды, то есть нефти, газа или воды.

Таким образом, расклинивающий наполнитель используется для удержания стенок трещины на расстоянии друг от друга, для создания проводящего канала в стволе скважины, после того как накачивание прекратится. Таким образом, размещение соответствующего расклинивающего наполнителя, с соответствующей концентрацией для формирования соответствующей закладки расклинивающего наполнителя является важным для достижения гидравлического разрыва.

Песок, покрытый смолой песок, и керамические частицы наиболее часто используются как расклинивающие наполнители, хотя в литературе, например в патенте США №4654266, также упоминается использование осколков скорлупы грецкого ореха (скорлупа грецкого ореха – нейтральный наполнитель для борьбы с поглощением бурового раствора), покрытых некоторыми связующими присадками, металлической дроби или шариков с металлическим покрытием, почти сферических, но со сквозными каналами для улучшения их проводимости.

На проводимость расклинивающего наполнителя влияют главным образом два параметра: ширина закладки расклинивающего наполнителя и проницаемость закладки расклинивающего наполнителя. Типичные методы улучшения проводимости разрушающего расклинивающего наполнителя включают использование расклинивающего наполнителя с очень большим диаметром. Вообще, наиболее распространенные методы увеличения разрывного действия расклинивающего наполнителя включают использование высокопрочных расклинивающих наполнителей, расклинивающих наполнителей большого диаметра, высоких концентраций расклинивающего наполнителя в закладке расклинивающего наполнителя для обеспечения более широкого расклинивания трещин, материалов, повышающих проводимость, таких как измельчители, добавки, способствующие противотоку, волокон и других материалов, которые физически изменяют закладку расклинивающего наполнителя, а также использование жидкостей, не приводящих к разрушению разрыва, таких как загущенная нефть, вязкоупругие поверхностно-активные жидкости, вспененные жидкости или эмульгированные жидкости. Также известно, что размер частиц, гранулометрический состав, количество мелких фракций и примесей, округлость и шарообразность и плотность расклинивающего наполнителя оказывают влияние на проводимость разрыва.

Как указано выше, основная функция расклинивающего наполнителя состоит в поддержании трещины открытой за счет преодоления напряжения в естественном залегании. Поскольку прочность расклинивающего наполнителя недостаточно высока, то напряжение закрытия дробит расклинивающий наполнитель, создавая мелкие частицы и уменьшая проводимость. Песок обычно пригоден для напряжений закрытия меньше, чем приблизительно 6000 фунт/дюйм2 (41 МПа); песок, покрытый смолой, может быть использован вплоть до приблизительно 8000 фунт/дюйм (55 МПа). Расклинивающий наполнитель средней прочности обычно состоит из плавленой керамики или спеченного боксита и используется для напряжений закрытия в пределах между 5000 фунт/дюйм и 10000 фунт/дюйм (от 34 МПа до 69 МПа). Расклинивающий наполнитель высокой прочности, состоящий из спеченного боксита с большим количеством корунда, используется при напряжениях закрытия вплоть до приблизительно 14000 фунт/дюйм (96 МПа).

Проницаемость расклиненной трещины увеличивается пропорционально квадрату диаметра частицы. Однако крупные частицы зачастую более восприимчивы к дроблению, имеют в большей степени проблемы размещения, и в них более легко проникают мелкие частицы. В результате этого среднее значение проводимости на протяжении периода эксплуатации скважины, в действительности может быть более высоким с использованием меньших расклинивающих наполнителей.

Для ограничения обратного движения материалов в виде частиц расклинивающего наполнителя, помещенного в пласт, как раскрыто в патенте США №5330005, добавляют волокнистый материал, смешанный с материалом расклинивающего наполнителя. Считается, что волокна концентрируются в сплошной каркас или другую трехмерную структуру, которая удерживает расклинивающий наполнитель, ограничивая тем самым его обратное движение. Волокна могут быть из стекла, керамики, углерода, натуральных или синтетических полимеров или из металла. Обычно они имеют длину приблизительно от 2 до 30 мм и диаметр от 10 до 100 мкм. В соответствии с патентом США №5908073 обратное движение предотвращается благодаря использованию связок волокон, содержащих приблизительно от 5 до 200 отдельных волокон, имеющих длины в диапазоне приблизительно от 0.8 до 2.5 мм и диаметр в диапазоне приблизительно от 10 до 1000 мкм. Кроме того, из патента США №6059034 известно смешивание материала расклинивающего наполнителя с деформируемым материалом в виде частиц. Деформируемые частицы могут иметь различную форму, например овальную, кубическую, стержнеобразную, цилиндрическую, многогранную, неправильную, коническую – но предпочтительно с максимальным отношением длины к основанию меньшим либо равным 5, и в типовом случае представляют собой сферические пластиковые шарики или композитные частицы, содержащих недеформируемое ядро и деформируемое покрытие. В другом варианте осуществления, заявленном в патенте США №6330916, частицы могут включать размолотые или дробленые материалы, например ореховую скорлупу, скорлупу семян, косточки фруктов и обработанную древесину.

Следует отметить, что во всех четырех вышеупомянутых патентах США, расклинивающий наполнитель состоит по существу из сферических частиц – по большей части песка, – смешанных с материалом, который может иметь удлиненную форму. Это отражает общее понимание в данной области техники, что угловатые частицы разрушаются при более низких напряжениях закрытия, формируя более мелкие фракции и, таким образом, понижая проводимость трещины. С другой стороны, сферические частицы одинакового размера имеют результатом более высокие нагрузки перед разрушением, поскольку напряжения распределяются более равномерно.

Добавление в данные продукты волокон или волоконно-подобных продуктов может способствовать уменьшению обратного движения расклинивающего наполнителя и, следовательно, лучшей закладке расклинивающего наполнителя в трещину. Кроме того, они способствуют предотвращению перемещения мелких частиц и, следовательно, предотвращают уменьшение проводимости расклинивающего наполнителя; однако все еще имеется потребность в новом типе расклинивающего наполнителя, который будет обеспечивать более высокую проводимость.

Техническим результатом настоящего изобретения является создание нового типа расклинивающего наполнителя и улучшенного способа расклинивания трещины или части трещины, например конца трещины вблизи ствола скважины, обеспечивающих увеличение проводимости расклинивающего наполнителя и, тем самым, производительность скважины.

Этот технический результат достигается тем, что способ расклинивания трещины в подземном пласте содержит нагнетание в пласт жидкости с расклинивающим наполнителем, содержащим, по существу, материал в виде удлиненных частиц, имеющих форму с отношением длины к ширине, превышающим 5.

Указанный технический результат достигается и тем, что способ расклинивания трещины в подземном пласте с помощью расклинивающего наполнителя, содержит два неодновременных этапа размещения в трещине первого расклинивающего наполнителя, состоящего, по существу, из неметаллического материала, в виде сферических частиц и размещения в трещине второго расклинивающего наполнителя, состоящего, по существу, из материала в виде удлиненных частиц, имеющих отношение длины к эквивалентному диаметру, превышающее 5.

Упомянутый технический результат достигается и тем, что способ гидроразрыва в подземном пласте содержит нагнетание жидкости для гидроразрыва в гидравлическую трещину, созданную в подземном пласте, причем по меньшей мере одна порция жидкости для гидроразрыва содержит расклинивающий наполнитель, содержащий, по существу, материал в виде удлиненных частиц имеющих отношение длины к эквивалентному диаметру, превышающее 5. Порция жидкости для гидроразрыва может являться концевой порцией.

Отдельные частицы материала в виде удлиненных частиц могут иметь форму с отношением длины к ширине, превышающем 10.

Отдельные частицы материала в виде удлиненных частиц могут иметь форму сегмента проволоки.

Материал в виде удлиненных частиц может являться, по существу, металлическим.

Материал в виде удлиненных частиц может быть выбран из группы, состоящей из железа, феррита, низкоуглеродистой стали, нержавеющей стали и сплавов железа.

Материал в виде удлиненных частиц может состоять из металлических проволок, имеющих твердость от 45 до 55 единиц по Роквеллу.

Отдельные частицы материала в виде удлиненных частиц могут быть покрыты смолой.

Отдельные частицы материала в виде удлиненных частиц могут иметь длину от 1 до 25 мм, предпочтительно приблизительно от 2 до 15 мм.

Отдельные частицы материала в виде удлиненных частиц могут иметь диаметр приблизительно от 0,1 до 1 мм, предпочтительно приблизительно от 0,2 мм до 0,5 мм.

Далее изобретение будет более подробно описано со ссылками на прилагаемые чертежи, на которых изображено следующее:

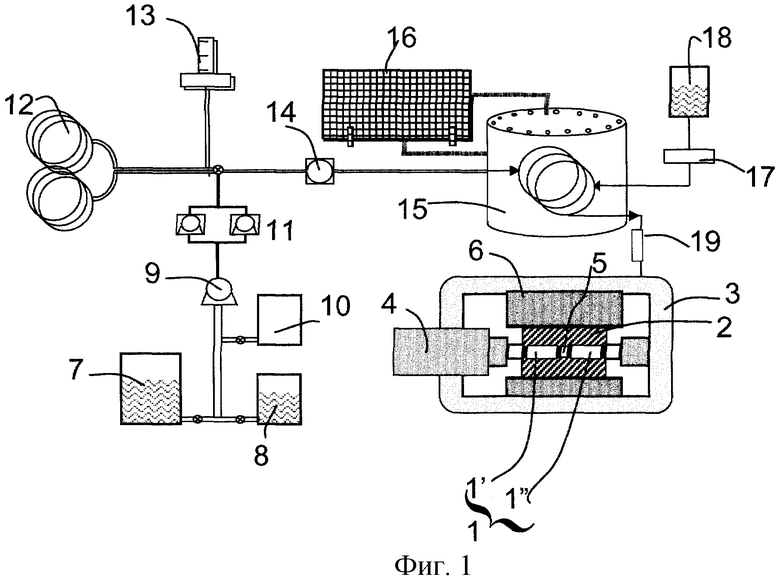

фиг.1 показывает устройство для проведения испытаний на влагопроводность;

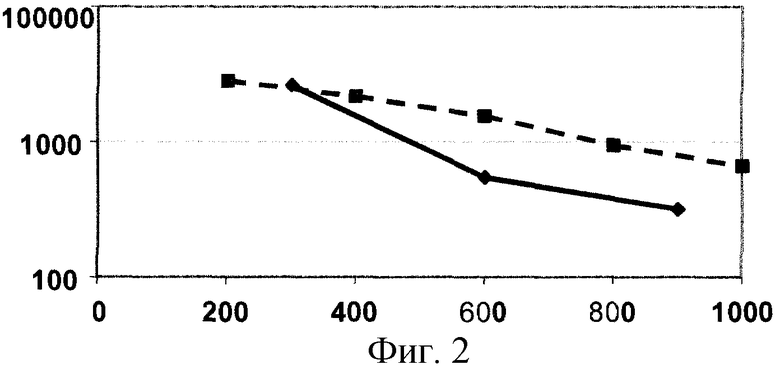

фиг.2 - зависимость влагопроводности трещины от напряжения закрытия трещины при использовании расклинивающего наполнителя из 14/20 спеченного боксита, покрытого смолой (пунктирная линия), и расклинивающего наполнителя из металлических шариков (сплошная линия);

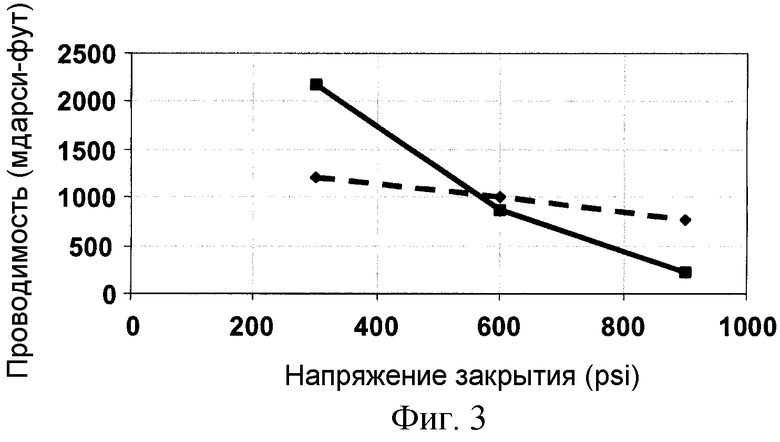

на фиг.3 показана зависимость влагопроводности трещины от напряжения закрытия трещины при использовании расклинивающего наполнителя, состоящего из 16/30 спеченного боксита (штриховая линия), и расклинивающего наполнителя согласно настоящему изобретению (сплошная линия);

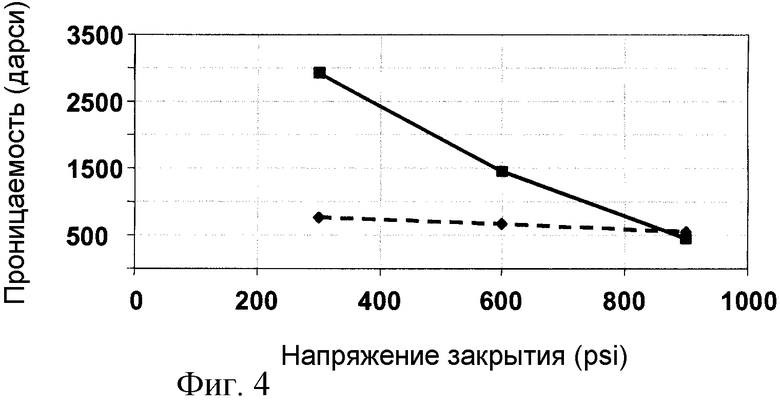

на фиг.4 показана зависимость проницаемости трещины от напряжения закрытия трещины при использовании расклинивающего наполнителя, состоящего из 16/30 спеченного боксита (штриховая линия), и расклинивающего наполнителя согласно настоящему изобретению (сплошная линия).

Во всех вариантах осуществления описываемого изобретения по меньшей мере часть жидкости для гидроразрыва содержит расклинивающий наполнитель, по существу, состоящий из материала в виде удлиненных частиц, имеющих форму с отношением длины к ширине большим, чем 5. Хотя, как правило, этим материалом чаще всего является отрезок проволоки, другие формы, например лента или волокна, имеющие непостоянный диаметр, также могут быть использованы, при условии, что отношение длины к эквивалентному диаметру больше, чем 5, предпочтительно больше, чем 8, и наиболее предпочтительно больше, чем 10. Согласно предпочтительному варианту осуществления, отдельные частицы материала имеют длину в пределах приблизительно от 1 мм до 25 мм, более предпочтительно в пределах приблизительно от 2 мм до 15 мм и наиболее предпочтительно приблизительно от 5 мм до 10 мм. Предпочтительные значения диаметра (или эквивалентного диаметра, если основание не круговое) в типовом случае составляют приблизительно от 0,1 мм до 1 мм и наиболее предпочтительно приблизительно от 0,2 мм до 0,5 мм. Понятно, что в зависимости от способа производства обычно могут ожидаться небольшие отклонения форм, длин и диаметров.

Согласно наиболее предпочтительному варианту осуществления настоящего изобретения, указанный материал является, в основном, металлическим, но может включать органическую часть, например покрытие из смолы. Предпочтительный металл включает железо, феррит, низкоуглеродистую сталь, нержавеющую сталь и сплавы железа. В зависимости от применения и, в особенности, от напряжения закрытия, которое может иметь место в трещине, могут быть использованы “мягкие” сплавы, хотя обычно предпочтительнее металлическая проволока, имеющая твердость приблизительно от 45 до 55 единиц по Роквеллу.

Проволочный расклинивающий наполнитель, согласно изобретению, может быть использован в течение всей стадии расклинивания или для удержания от смыкания только части трещины. В одном варианте осуществления способ расклинивания трещины в подземном пласте включает два неодновременных этапа размещения первого расклинивающего наполнителя в трещине, состоящего по существу из неметаллического материала в виде сферических частиц и размещения второго расклинивающего наполнителя, состоящего по существу из материала в виде удлиненных частиц, имеющего отношение длины к эквивалентному диаметру, превышающее 5. Под неметаллическим материалом из сферических частиц понимается любой обычный расклинивающий наполнитель, хорошо известный специалистам в области гидравлического разрыва пласта и состоящий, например, из песка, кремнезема, синтетических органических частиц, стеклянных микросфер, керамики, содержащей алюмосиликаты, спеченный боксит и их смеси, или деформируемого сыпучего материала, как описано в патенте США №6330916. В другом варианте осуществления проволочный расклинивающий наполнитель только добавляется к порции жидкости для гидроразрыва, предпочтительно концевой порции. В обоих случаях, проволочный расклинивающий наполнитель, согласно изобретению, не смешивается с обычным материалом и материалом расклинивающего наполнителя трещины или, если смешивается, то обычный материал составляет не больше, чем приблизительно 25% по весу от всей смеси расклинивающего наполнителя трещины, предпочтительно не больше, чем 15% по весу.

Как указано выше, согласно предпочтительному варианту осуществления, расклинивающий наполнитель, по существу, состоит из металлических частиц. Это создает уникальную возможность оценивания трещины приборами каротажа сопротивления, электромагнитными устройствами и сверхдлинными решетками электродов, обеспечивает возможность простого определения высоты трещины, вмещающей расклинивающий наполнитель, ширины трещины, а после обработки собранных данных, до некоторой степени, может быть определена длина расклиненной трещины.

Были проведены следующие эксперименты.

Прибор для измерения проводимости трещины состоит из пресса с нагрузкой 125 000 фунтов с автоматическим напорным гидроусилителем и модифицированной ячейки проводимости из хастелоя (сплав на основе никеля с добавлением различных металлов для деталей химического оборудования) Американского нефтяного института с каналом движения жидкости в 12 дюйм2 (фиг.1).

Сердечник 1, состоящий из двух полусердечников 1’ и 1’’, помещен в ячейку 2 проводимости, расположенную в раме 3 пресса, приводимой в действие силовым приводом 4. Между полусердечниками 1’ и 1’’ в промежуток 5, который моделирует трещину, набивается расклинивающий наполнитель. Температура ячейки 2 проводимости регулируется нагреваемыми плитами 6, контактирующими со сторонами ячейки.

Жидкость для гидроразрыва готовится смешиванием гуаровой смолы из резервуара 7 с гуаровой смолой с соляным раствором из резервуара 8 с соляным раствором в центробежном насосе 9. Кроме того, устройство включает в себя третий резервуар 10 для хранения, например, кислоты. Смесь проходит далее через нагнетательные насосы 11 и сдвиговую петлю 12. Может быть добавлен формирователь 13 поперечных связей. Процесс смешивания отслеживается в датчике 14 массы перед прохождением через моделирующее устройство 15 коллектора, в котором горячая нефть циркулирует через клапаны 16.

Хроматографические насосы 17 используются для закачивания соляного раствора в ячейку в течение измерений обратного движения и проводимости. Насосы засасывают барботированный азотом соляной раствор 2% KCl из резервуара 18 обратного движения емкостью 100 галлонов. Соляной раствор барботируется азотом для предотвращения введения металлических окислов в закладку расклинивающего наполнителя. Прежде чем ввести соляной раствор в ячейку 2 проводимости, его пропускают через устройство 15, имитирующее коллектор, и систему 18 насыщения кремнеземом.

Датчики давления Rosemount (не показаны) используются для измерения давления системы и падения давления вдоль длины трещины. Устройство позволяет получить максимальное напряжение закрытия, равное 10000 фунт/дюйм2, и максимальную температуру, равную 350°F. Преобразователи установлены по вертикали с линиями 1/8 дюйм (т.е. линиями с диаметром 0,125 дюйма или 3,175 мм) и проверены манометрами на точность для одного дюйма воды. Цифровой каверномер (не показан) используется для измерения ширины раскрытия трещины. Прибор может определять как проводимость расклинивающего наполнителя, так и кислотную проводимость.

Это устройство описано в работе Navarrete, R.C., Holms, B.A., McConnell, S.B., Linton, D.E.: “Emulsified Acid Enhances Well Production in High-Temperature Carbonate Formations”, SPE 50612, 1998 SPE European Petroleum Conference, The Hague, The Netherlands, October 20-22, которая включена в настоящее описание посредством ссылки.

Основная проницаемость закладки чистого расклинивающего наполнителя измерялась в горизонтальной трещине с тремя значениями напряжения закрытия, равными 3000, 6000, 9000 фунт/дюйм2. Процедуры осуществлялись следующим образом.

а) Сердечники герметизировались в высокотемпературном силиконовом каучуке на основе клей-герметика, вулканизирующегося при комнатной температуре, для обеспечения изоляционного слоя между сердечниками и стенками ячейки проводимости.

б) Сердечники вакуумировались пропитыванием 2% KCl, и нижний сердечник был загружен в ячейку проводимости.

в) Расклинивающий наполнитель был вручную засыпан в ячейку при давлении закрытия, равном 2,0 фунт/дюйм2 и выровнен ножевым устройством для обеспечения равномерного покрытия.

г) Верхний сердечник загружался в ячейку, и к закладке расклинивающего наполнителя прикладывалось давление закрытия, равное 1000 фунт/дюйм2. Системное обратное давление было установлено в размере 100 фунт/дюйм2, и закладка расклинивающего наполнителя пропитывалась 2% (водным) раствором KCl, вводимым со скоростью 1 мл/мин.

д) После пропитывания результирующее давление закрытия повышалось до 3000 фунт/дюйм2 со скоростью, равной 300 фунт/дюйм2 в минуту, а температура испытания повышалась до 300°F в течение двух часов.

е) Соляной раствор протекал через закладку в течение 4 часов со скоростью 4 мл/мин при результирующем давлении закрытия, равном 3000 фунт/дюйм2, и температуре, равной 100°F.

ж) Спустя 4 часа преобразователи обнулялись, измерялась ширина раскрытия трещины и определялась проводимость при введении 2% водного раствора KCl со скоростью, равной 6, 8 и 10 мл/мин.

з) Напряжение закрытия повышалось до следующего уровня со скоростью 300 фунт/дюйм2 в минуту и этапы е) и ж) повторялись.

Пример 1.

Поскольку большинство общеизвестных расклинивающих наполнителей изготовлены из песка или керамики, то первое испытание проведено для сравнения расклинивающего наполнителя, изготовленного из металлических шариков, выполненных из нержавеющей стали SS 302, имеющих средний диаметр приблизительно 1,6 мм, с проволочным расклинивающим наполнителем, изготовленным нарезанием железной без покрытия проволоки из нержавеющей стали SS 302 на отрезки с длиной приблизительно 8 мм. Проволока имела диаметр приблизительно 1,6 мм.

Расклинивающий наполнитель закладывался между двумя породными плитами песчаника из Огайо в устройстве для измерения проводимости трещины и подвергался стандартному испытанию на проводимость закладки расклинивающего наполнителя, как описано выше. Эксперименты осуществлялись при температуре, равной 100°F, засыпке расклинивающего наполнителя при давлении закрытия, равном 2 фунт/дюйм2 и трех напряжениях закрытия: 3000, 6000 и 9000 фунт/дюйм2 (приблизительно 20,6, 41,4 и 62 МПа, соответственно). Результаты проницаемости, ширины раскрытия трещины и проводимости стальных шариков и проволоки, представлены в таблице 1.

(мдарси-фут)

Проводимость является произведением проницаемости (в миллидарси) и раскрытия трещины (в футах). Очевидно, что использование проволочного расклинивающего наполнителя лучше, чем металлического сферического расклинивающего наполнителя.

Пример 2.

Во втором испытании металлические шарики из примера 1 сравнивались со спеченным бокситом 14/20, содержащим, по меньшей мере, 90% частиц с размером от 850 до 1400 микрон, при этом 14 меш означает 1400 микрон, 20 меш – 850 микрон. Фиг.2 является графиком зависимости проводимости от напряжения закрытия, где данные для металлических шариков представлены сплошной линией, а сравнительные данные с бокситным расклинивающим наполнителем представлены пунктирной линией.

При низком напряжении закрытия (меньше, чем 3000 фунт/дюйм2) проводимость сходная, однако проводимость стальных шариков значительно понижается с увеличением напряжения закрытия. Предполагается, что низкая проводимость вызвана двумя причинами. Во-первых, в результате высокой плотности материала ширина закладки расклинивающего наполнителя является очень маленькой, которая является причиной понижения проводимости. Во-вторых, в результате твердости материала стальные шарики глубоко внедряются и создают существенное количество мелких фракций. Закладка расклинивающего наполнителя нарушается мелкими фракциями, а вкрапления сокращают ширину закладки. Твердость расклинивающего наполнителя является благоприятной для проводимости закладки, поскольку крепкий расклинивающий наполнитель способен выдерживать высокие напряжения закрытия. Однако если твердость расклинивающего наполнителя значительно превышает твердость пласта, то расклинивающий наполнитель может вызвать серьезное повреждение поверхности пласта, проникая в пласт, и появление мелких фракций в результате дробления пласта и уменьшение проницаемости закладки. Вкрапления являются более ощутимыми при высоких напряжениях закрытия, что и объясняет, почему проводимость значительно понижалась с увеличением напряжения закрытия.

Кроме того, влияние на вкрапления оказывает диаметр сферических частиц расклинивающего наполнителя. Расклинивающий наполнитель с частицами большого диаметра имеет относительно мало точек контакта с пластом. Поэтому, имеется очень высокая сосредоточенная нагрузка на пласт. Когда прикладывается напряжение, высокая сосредоточенная нагрузка вызывает разрушение пласта. Поверхность сердечника, подвергавшаяся воздействию расклинивающего наполнителя из стальных шариков, была сильно повреждена после эксперимента, и наблюдалось большое количество мелких фракций.

Пример 3.

Расклинивающий наполнитель был изготовлен резанием железной без покрытия проволоки на отрезки длиной приблизительно 0,375’’. Проволока имела диаметр 0,02’’. Эта проволока была помещена между двумя породными плитами песчаника из Огайо в устройстве для измерения проводимости трещины и подвержена стандартному испытанию на проводимость закладки расклинивающего наполнителя, как описано выше. Расчетная проводимость спеченного боксита 16/30 содержащего, по меньшей мере, 90% частиц с размером от 600 до 1180 микрон, при этом 16 меш соответствует 1180 микрон, 30 меш – 600 микрон, сравнивалась с проводимостью проволочного расклинивающего наполнителя. Он был выбран потому, что он является расклинивающим наполнителем с наилучшей проводимостью, регулярно используемым в промышленности.

Результаты экспериментов на проводимость с засыпкой при давлении закрытия, равном 2,0 фунт/дюйм2, внесены в таблицу 2.

Фиг.3 является графиком результатов и иллюстрирует сравнение проводимости между спеченным бокситом 16/30 (пунктирная линия) и проволочным расклинивающим наполнителем (сплошная линия). Кроме того, по прогнозу, на фиг.4 был построен график базового значения проницаемости закладки расклинивающего наполнителя из спеченного боксита 16/30, где пунктирная линия показывает стандартный спеченный боксит, согласно уровню техники, а сплошная линия – проволочный расклинивающий наполнитель, согласно изобретению. Расчеты проницаемости и проводимости спеченного боксита были сделаны с использованием программы PredictK (название PredictK дано Stim-Lab), которая рассчитывает проницаемость и проводимость закладки расклинивающего материала, как функцию от типа расклинивающего наполнителя, размера, гранулометрического состава, концентрации, напряжения закрытия, температуры и механических свойств горной породы. Расчеты базируются на сотнях экспериментов по проводимости, выполненных лабораториями фирм, обслуживающих скважины, и различными нефтяными и специализированными обслуживающими компаниями. Очевидно, что проволочный расклинивающий наполнитель превосходит спеченный боксит 16/30 с существенным запасом при 3000 фунт/дюйм2. При высоком напряжении закрытия проницаемость проволоки сравнительно более высокая, чем у боксита только потому, что ширина закладки проволочного расклинивающего наполнителя много меньше; проводимость закладки проволочного расклинивающего наполнителя меньше, чем боксита. Этот мягкий железный материал проявляет преимущество несферического расклинивающего наполнителя при низком напряжении раскрытия, но также иллюстрирует, что важны и другие свойства, а не только форма. Для высокой проницаемости при высоком напряжении закрытия твердый материал является предпочтительным.

Было установлено, что проволочный расклинивающий наполнитель имеет большую площадь поверхности в контакте с наружной поверхностью трещины, чем расклинивающий наполнитель в виде сферических частиц. Таким образом, проволочный расклинивающий наполнитель может препятствовать глубокому вкраплению в наружную поверхность трещины, так как приложенная сила распределяется по большой площади поверхности. Кроме того, было установлено, что, по-видимому, будет иметь место высокая пористость закладки, что свидетельствовало большими площадями вдоль внешней поверхности трещины, где абсолютно не имело места никакого вкрапления расклинивающего наполнителя. Это наблюдение показывает, что закладка расклинивающего наполнителя содержит многочисленные пустоты, которые отсутствуют в закладке расклинивающего наполнителя в виде сферических частиц. Эти многочисленные пустоты будут способствовать высоким значениям проницаемости. Кроме того, проволочный расклинивающий наполнитель, вероятно, должен иметь очень хорошую стабильность закладки расклинивающих наполнителей и может не испытывать проблем, связанных с обратным движением расклинивающего наполнителя, что имеет место, например, в случае расклинивающих наполнителей в виде сферических частиц.

После того как это первое убедительное испытание показало, что металлическая проволока может быть использована для замены стандартного расклинивающего наполнителя, были проведены новые испытания для исследования влияния различных параметров, таких как номер проволоки, твердость, покрытие, длина и длительность воздействия напряжения. Все эксперименты были проведены при 100°F, засыпке расклинивающего наполнителя 2 фунт/дюйм2. Кроме того, эти результаты сравнивались с традиционным высокопрочным расклинивающим наполнителем Carbo HSP (спеченный боксит 16/30).

Пример 4. Калибр проволоки

Эксперименты были проделаны с проволокой 302 SS длиной 0.25’’, калибра 26 (0.016’’) и калибра 31 (0.009’’). Результаты испытаний представлены ниже в таблице 3.

(0,016’’)

(0,009’’)

Относительно влияния калибра проволоки на проницаемость и проводимость могут быть сделаны следующие выводы.

Проницаемость закладки для проволоки 302 SS уменьшается с диаметром проволоки.

Ширина трещины для проволоки с меньшим диаметром больше. Разность ширины больше при низких напряжениях закрытия.

При низком напряжении (3000 фунт/дюйм2) закладки из проволоки малого диаметра и большого диаметра имеют сходную проводимость. При среднем (6000 фунт/дюйм2) и высоком (9000 фунт/дюйм2) напряжениях раскрытия проволока с большим диаметром обеспечивает более высокую проводимость.

В сравнении с расклинивающим наполнителем 20/40 Carbo HSP, содержащем, по меньшей мере, 90% частиц с размером от 425 микрон до 850 микрон, при этом 20 меш соответствует 850 микронам, 40 меш – 425 микронам, как показано ниже в таблице 4, проницаемость и проводимость проволоки более высокие. Однако ширина трещины с проволочным расклинивающим наполнителем меньше при равноценной засыпке 2 фунт/дюйм2.

Расклинивающий наполнитель 20/40 Carbo HSP

Пример 5. Твердость проволоки

Были проведены эксперименты с проволокой из двух материалов: 302 SS (твердая) и низкоуглеродистая сталь (мягкая) при засыпке расклинивающего материала 2 фунт/дюйм2. Результаты испытаний приведены ниже в таблице 5.

SS302

сталь

SS302

Сталь

SS302

Были сделаны следующие выводы

Мягкая проволока имеет более высокую проницаемость и проводимость при низком напряжении закрытия (вероятнее всего потому, что это была проволока меньшего калибра, то есть с большим диаметром).

Проницаемость и проводимость мягкой проволоки значительно понижалась с увеличением напряжения закрытия. Твердая проволока сохраняла свою проницаемость и проводимость на существенно более высоком уровне, чем мягкая проволока.

В сравнении с 20/40 Carbo HSP (см. таблицу 4), закладка расклинивающего наполнителя из мягкой проволоки имеет намного более высокую проницаемость и проводимость при низком напряжении закрытия. Твердая проволока поддерживала более высокую проницаемость и проводимость, чем 20/40 Carbo HSP при всех напряжениях закрытия.

Пример 6. Покрытие проволоки

Эксперименты проводились с мягкой стальной проволокой калибра 22, с покрытием и без него при засыпке расклинивающего наполнителя 2 фунт/дюйм2. Результаты испытаний приведены ниже в таблице 6.

Были сделаны следующие выводы.

Проволока с покрытием обеспечивала значительно меньшую проницаемость и проводимость.

Проволока с покрытием имела более высокую ширину трещины.

Полости пор закладки расклинивающего наполнителя разрушались материалом покрытия.

Пример 7. Длина проволоки

Мягкая стальная проволока с покрытием была испытана с двумя различными длинами 0,5’’ и 0,2’’ при засыпке расклинивающего наполнителя 2 фунт/дюйм2. Результаты испытаний приведены ниже в таблице 7.

Были сделаны следующие выводы.

Мягкая стальная проволока с покрытием была испытана с двумя различными длинами 0,5’’ и 0,2’’.

Проволока 0,5’’ имела большую ширину трещины.

Значения проницаемости и проводимости для длинной и короткой проволоки сходны.

Пример 8. Длительность воздействия напряжения

Было проведено одно длительное испытание на проводимость с проволокой калибра 26 с покрытием, при засыпке расклинивающего наполнителя 2 фунт/дюйм2 и напряжением закрытия 9000 psi. Дебит был равен 4 мл/мин. Проводимость была измерена после 4, 24, 48 и 72 часов. Результаты испытаний приведены ниже в таблице 8.

Были сделаны следующие выводы.

Для первых 24 часов проницаемость и проводимость закладки расклинивающего наполнителя значительно не изменялись.

Проводимость значительно возрастала после 24 часов, но причины этого в настоящее время не известны. Проницаемость стабилизировалась после 48 часов.

Длительность воздействия напряжения не оказывает влияния на ширину трещины.

Изобретение относится к области гидравлического разрыва в подземном пласте, более конкретно, к способу и средству для оптимизации проводимости трещины. Обеспечивает увеличение проводимости расклинивающего наполнителя и производительности скважины. Сущность изобретения: расклинивают часть всей трещины в подземном пласте с помощью расклинивающего наполнителя, содержащего, по существу, материал в виде удлиненных частиц, имеющих форму с соотношением длины к ширине, превышающим 5, предпочтительно сегмент металлической проволоки. 3 н. и 25 з.п. ф-лы, 8 табл., 4 ил.

| Способ гидроразрыва пласта | 1977 |

|

SU703654A1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТОВ В СКВАЖИНАХ | 1991 |

|

RU2015313C1 |

| СОСТАВ ДЛЯ ГИДРОРАЗРЫВА ПЛАСТА | 1991 |

|

RU2018642C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ КЕРАМИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2133716C1 |

| ПРОППАНТ | 1999 |

|

RU2166079C1 |

| US 5188175 A, 23.02.1993 | |||

| US 6330916 A, 18.12.2001. | |||

Авторы

Даты

2005-07-20—Публикация

2003-04-18—Подача