Область техники

Настоящее изобретение относится к гидравлическому разрыву пластов залегающих в недрах земли. Более точно, предложены спеченные керамические частицы расклинивающего агента, образующиеся в результате вызванного вибрацией стекания из сопла капель суспензии тонкодисперсного керамического материала, а также способ их применения.

Уровень техники

Гидравлический разрыв является технологией нагнетания с высокой скоростью и под высоким давлением жидкости в залегающий в недрах земли пласт, в результате чего в толще пород вокруг скважины образуется трещина. После нагнетания достаточного объема жидкости для надлежащего расклинивания трещины, в жидкость добавляют твердые частицы, называемые "расклинивающим агентом". По завершении нагнетания начинают добычу углеводородов из скважины. После разрыва производительность скважины обычно значительно возрастает. С тех пор, как технология гидравлического разрыва была впервые запатентована в 1949 году (патенты US 2596843 и 2596844), она была значительно усовершенствована.

Сначала в качестве расклинивающего агента для гидравлического разрыва пластов использовали кварцевый песок. С увеличением глубины скважин было обнаружено, что песок не обладает надлежащей прочностью. В глубоких скважинах песок разрушается в условиях напряжения в пластах и становится менее эффективным с точки зрения повышения производительности скважины.

Чтобы повысить прочность расклинивающих агентов, были созданы расклинивающие агенты на основе синтетических материалов. Первым синтетическим спеченным расклинивающим агентом являлся спеченный боксит. В последнее время для получения спеченных керамических расклинивающих агентов применяется разнообразное керамическое сырье, включая боксит с более низким содержанием окиси алюминия и глин, таких как каолин. Было обнаружено, что прочность керамических частиц обычно повышается с увеличением количества окиси алюминия в частицах при всех прочих неизменных параметрах.

Общий способ получения частицы синтетического расклинивающего агента включает использование керамического сырья, его размалывание в мелкий порошок, формирование гранул (называемых "зелеными" гранулами) и спекание зеленых гранул в печи. Конечным продуктом являются керамические гранулы с градацией размеров, приемлемой для расклинивающих агентов, от около 70 меш до 12 меш (от 0,008 дюйма до 0,067 дюйма). В зависимости от условий в скважине применяют гранулы различных размеров.

Предлагались разнообразные способы формирования гранул расклинивающего агента. В патенте US 4427068 описан способ формирования спеченных керамических гранул путем добавления сухой порошковой глины и окиси алюминия, боксита или их смеси в смеситель для высокоинтенсивного смешения (далее - "способ сухого смешения"). Измельченные в тонкозернистые частицы исходные керамические ингредиенты (керамическое сырье) перемешивают, что получить сухую однородную смесь. Затем добавляют достаточно воды, чтобы вызвать агломерацию мелких исходных частиц и формирование композиционных сферических гранул из порошка. Предусмотрено продолжительное смешивание, чтобы мелкие гранулы увеличились до желаемого размера. На стадии формирования гранул получают гранулу с широкой градацией размеров. Предпочтительным смесителем является смеситель Eirich производства компании Eirich Machines, Inc. Полученные гранулы сушат и спекают, получая готовые частицы расклинивающего агента. В последнее время при изготовлении большей части расклинивающих агентов используется эта технология формирования гранул. В патенте US 4440866 описан альтернативный способ получения гранул, которые спекают, чтобы получить высокопрочные гранулы. Используют непрерывное распыление/гранулирование водного связующего, содержащего взвешенную глиноземную руду, чтобы сформировать гранулы, которые затем спекают (далее -"способ распыления в псевдоожиженном слое"). Все стадии этого способа могут осуществляться непрерывно. Непрерывно распыляют водную суспензию, содержащую керамическое сырье, и направляют на слой уже частично высушенных исходных пылевых частиц (часто называемых зернами), которые псевдоожижаются в потоке горячего сушащего воздуха. Непрерывно распыляют водную суспензию керамического сырья на зерна и сушат ее, пока не будут получены готовые зеленые гранулы желаемого диаметра. Полученные этим способом частицы имеют менее широкую градацию размеров, чем у частиц, обычно получаемых способом сухого смешения по патенту US 4427068, но с достаточным разбросом, что требует их дополнительной обработки. Непрерывно извлекают частицы из слоя и отделяют от фракций с размерами выше и ниже номинального. Непрерывно возвращают материал в повторный цикл в поток сушащего воздуха. Это способ распыления в псевдоожиженном слое также применяется в промышленности для получения больших количеств керамических расклинивающих агентов.

Описанным способам формирования гранул присущи недостатки. Способом сухого смешения получают зеленые гранулы с очень широкой градацией размеров, что объясняется случайным характером перемешивания с использованием ротора и чаши. Способом распыления в псевдоожиженном слое получают зеленые гранулы с немного более узкой градацией размеров, но значительно более широкой, чем это желательно. Эти способы требуют трудоемкого просеивания и рециркуляции на протяжении производственного процесса. В наилучших производственных условиях около 30% зеленых частицы должны возвращаться в повторный цикл процесса формирования гранул. Как в случае сухого смешения, так и распыления в псевдоожиженном слое также получают гранулы со случайным распределением пор по размеру, включая небольшую долю очень больших пор, значительно снижающих прочность гранул. Прочность спеченных гранул имеет первостепенное значение, поскольку в случае разрушения гранул под действием сильного напряжения в трещине снижается пропускная способность трещины, и гидравлический разрыв становится менее эффективным. Также важна сферичность и гладкость поверхности частиц, получаемых этими способами, при этом традиционно наиболее желательны высокая сферичность и очень гладкая поверхность. На всех этих характеристиках в значительной степени сказывается способ формирования гранул.

В публикации US 2006/0016598 приведен перечень методов формирования гранул, которые могут применяться для получения керамического расклинивающего агента, включая агломерацию, гранулирование распылением, влажное гранулирование, экструдирование и гранулирование, вызванное вибрацией стекание по патенту US 5500162, использование капель, формируемых распыляющим соплом, и избирательную агломерацию. В патенте US 5500162 описано получение микросфер путем вызванного вибрацией стекания химического раствора через сопловую пластину, при этом падающие капли образуют оболочку, со всех сторон окруженную потоком химически активного газ. Жидкий химический раствор не содержит или содержит мало (т.е. 20% или менее) твердых частиц на входе в сопловую пластину, на выходе из сопловой пластины и при прохождении через первую зону свободного падения. Необходим химически активный газ, чтобы вызывать осаждение (превращение в гель) мелких твердых частиц (обычно субмикронного размера) в виде капель жидкости при падении через вторую зону свободного падения и затем падении в реакционную жидкость с дальнейшим превращением в гель. Необходим химически активный газ, чтобы вызывать частично превращение жидкости с гель до попадания в реакционную жидкость, при этом капли замедляются в жидкости за счет направления пены или реакционной жидкости на падающие капли по касательной в направлении их падения. Эти две особенности, т.е. прохождение падающих капель через химически активный газ и их замедление пеной, необходимы, чтобы обеспечить частичное превращение капель в гель во время реакции превращения золя в гель и, соответственно, предотвращение их деформации, например, сплющивания при ударе о реакционную жидкость. Химически активный газ отсасывается изнутри или снаружи оболочки. Этот способ может применяться для получения, например, сфер из окиси алюминия диаметром до 5 мм.

Вызванное вибрацией стекание, называемое в описании "капельным литьем", было изначально рассчитано на получение гранул ядерного топлива. С тех пор он был адаптирован к получению самых разнообразных металлических и керамических микросфер, таких как абразивные материалы и носители катализаторов. Он в основном применяется в пищевой и фармацевтической промышленностях. Способ капельного литья описан на веб-сайте и в рекламных материалах компании Brace GmbH. В них также приведены примеры "микросфер", формируемых способом капельного литья из различных материалов. В патенте US 6197073 описан способ получения гранул окиси алюминия из золя или суспензии на основе кислотной окиси алюминия путем подачи суспензии через вибрирующую сопловую пластину с целью формировании капель, которые предварительно отверждают газообразным аммиаком, а затем коагулируют в растворе аммиака. Механическая прочность керамических частиц, сформированных путем спекания полученных капельным литьем частиц, не имеет значения ни в одном из приведенных источников.

Известно, что для обеспечения максимальной прочности керамических частиц расклинивающего агента для заданного керамического материала частицы должны иметь минимальную пористость, а существующие поры должны иметь минимальный размер, поскольку прочность частицы заданного расклинивающего агента ограничена размером самых крупных пор. Таким образом, требуется способ формирования зеленых керамических частиц, у которых путем спекания может быть уменьшен размер пор и, соответственно, достигнута максимальная прочность для применения в качестве расклинивающего агента. Частицы предпочтительно должны иметь сферическую форму, гладкую поверхность и одинаковый размер. Также требуется способ формирования зеленых частиц без рециркуляции фракции керамических гранул нежелательного размера.

Сущность изобретения

Предложен способ формирования гранул расклинивающего агента из керамического сырья в виде суспензии. Гранулы имеют более высокую прочность, чем известные гранулы расклинивающего агента, которые известными способами формирования гранул получают из разнообразного керамического сырья. Одноразмерные сферические гранулы с гладкой поверхностью могут изготавливаться в промышленных количествах. Они применяются для гидравлического разрыва пластов.

Краткое описание чертежей

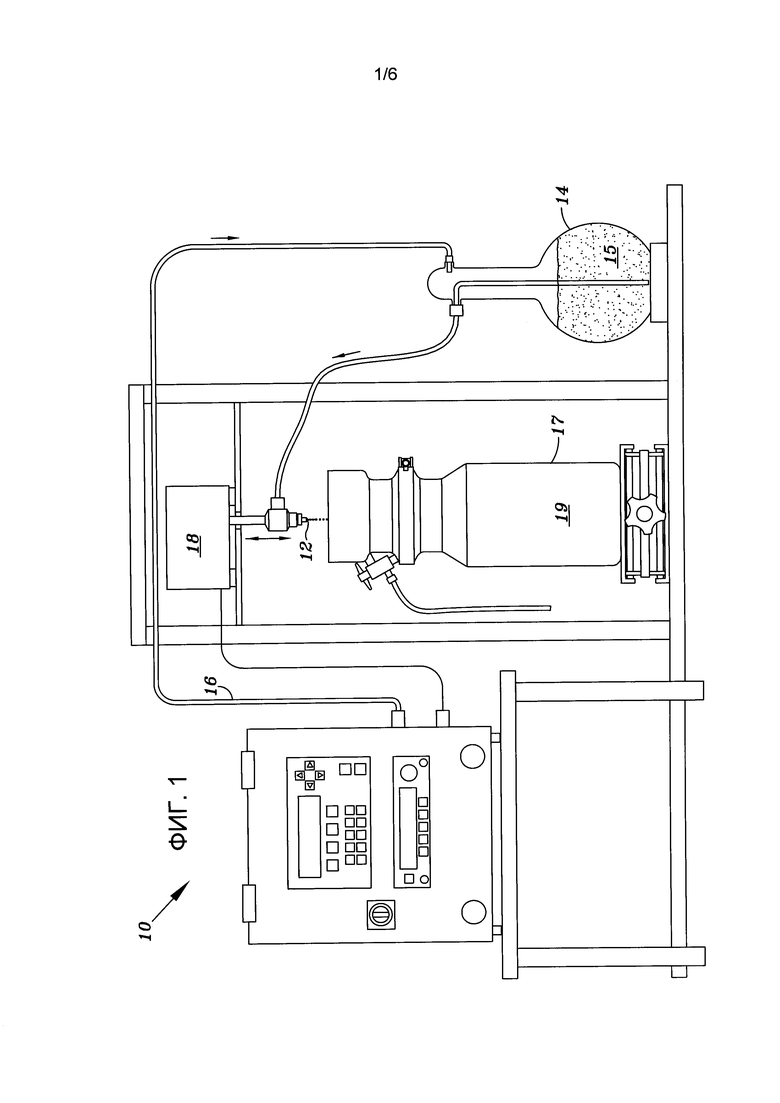

На фиг. 1 проиллюстрированы принципы действия устройства для формирования гранул расклинивающего агента согласно настоящему изобретению.

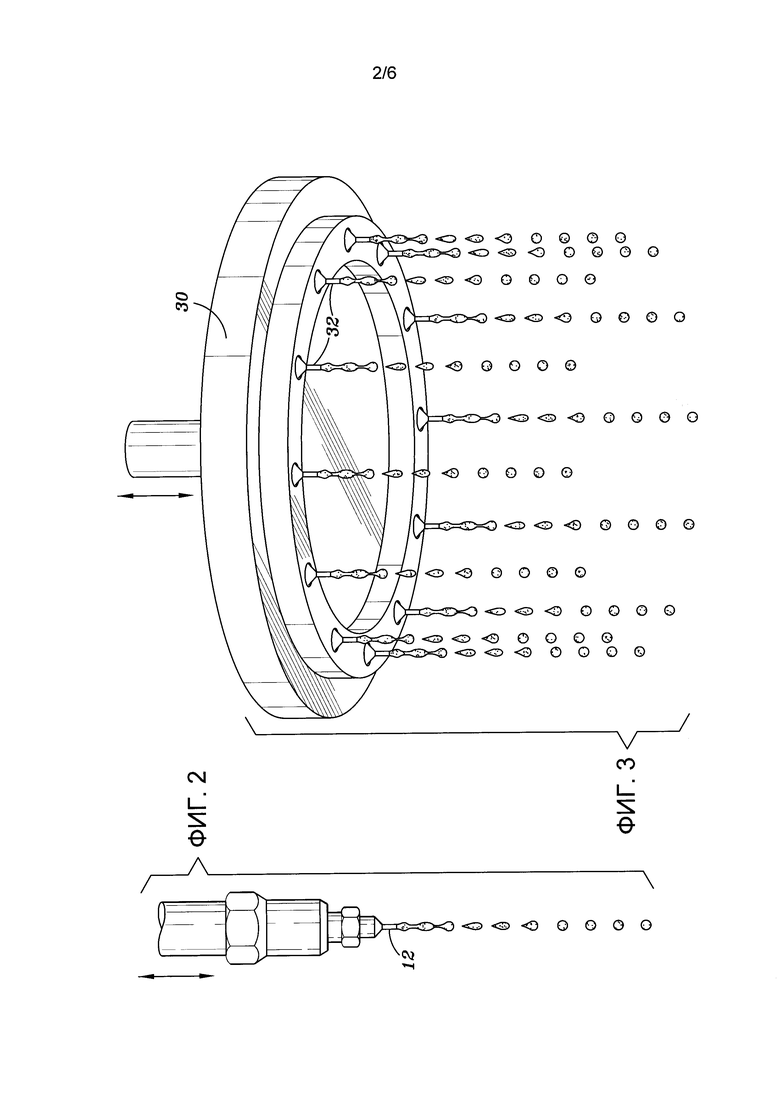

На фиг. 2 показано сопло для формирования капель из потока суспензии.

На фиг. 3 показана многосопловая пластина для формирования капель из потока суспензии.

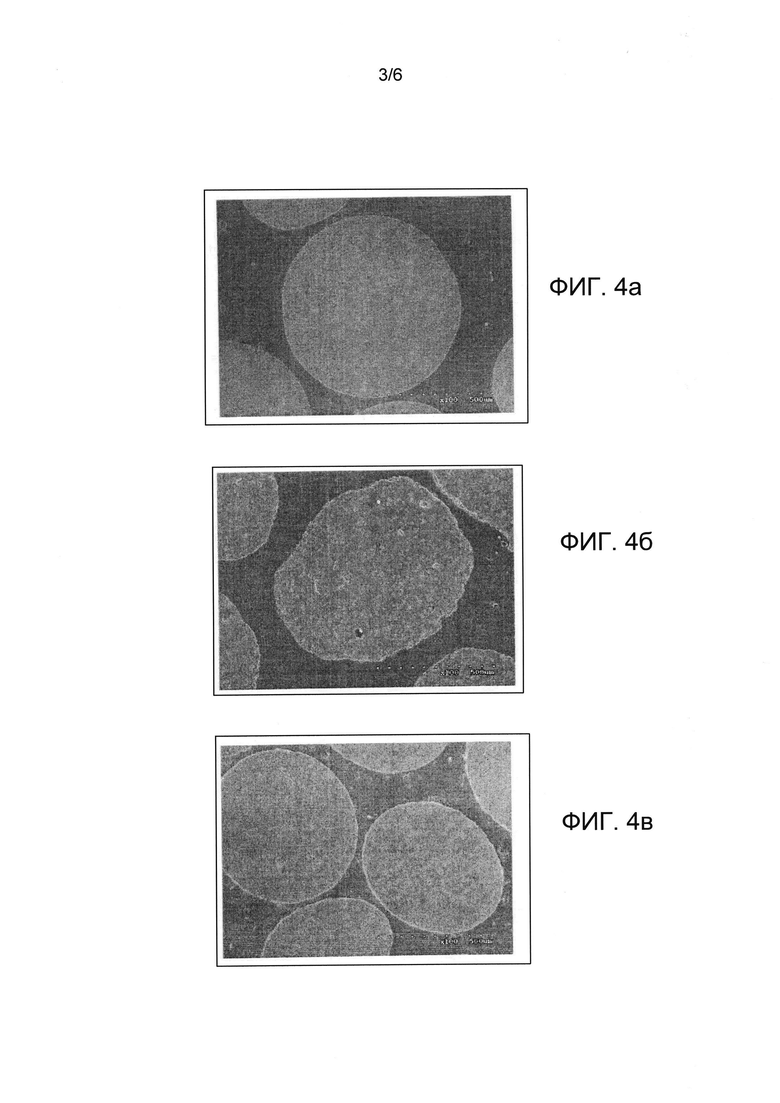

На фиг. 4а показана частица окиси алюминия, полученная способом капельного литья.

На фиг. 4б показана частица окиси алюминия, полученная в смесителе Eirich.

На фиг. 4в показана частица боксита, полученная способом капельного литья.

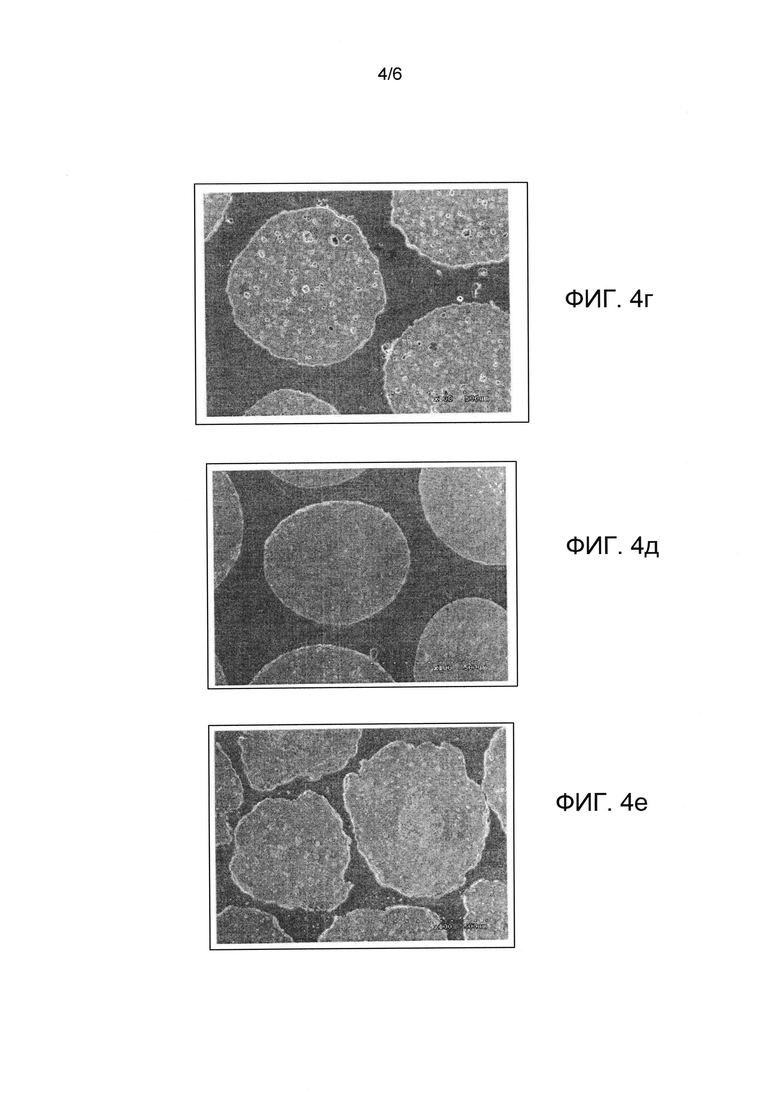

На фиг. 4г показана частица боксита, полученная в смесителе Eirich.

На фиг. 4д показана частица каолина, полученная способом капельного литья.

На фиг. 4е показана частица каолина, полученная на опытной установке для распыления псевдоожиженном слое.

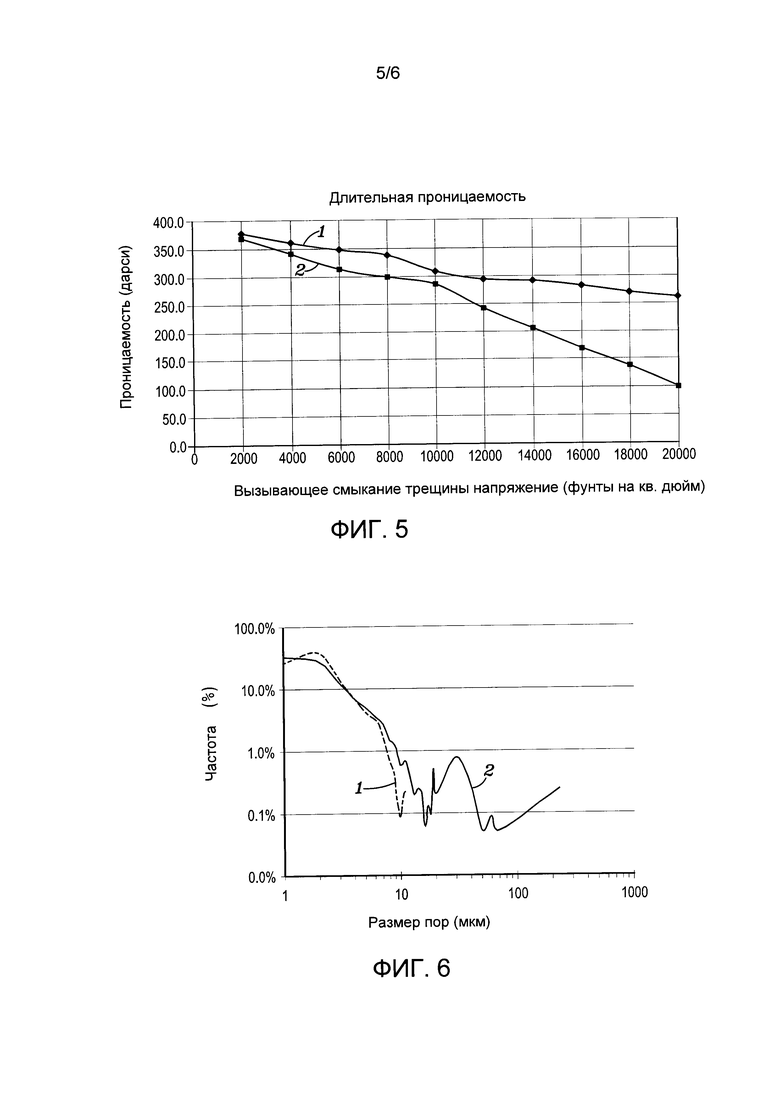

На фиг. 5 показана длительная проницаемость в зависимости от напряжения, испытываемого гранулами окиси алюминия, полученными в устройстве для формирования гранул согласно изобретению и известным способом сухого смешения в смесителе Eirich.

На фиг. 6 показана диаграмма распределения по размерам пор частиц каолина, полученных способом согласно изобретению и известным способом распыления в псевдоожиженном слое.

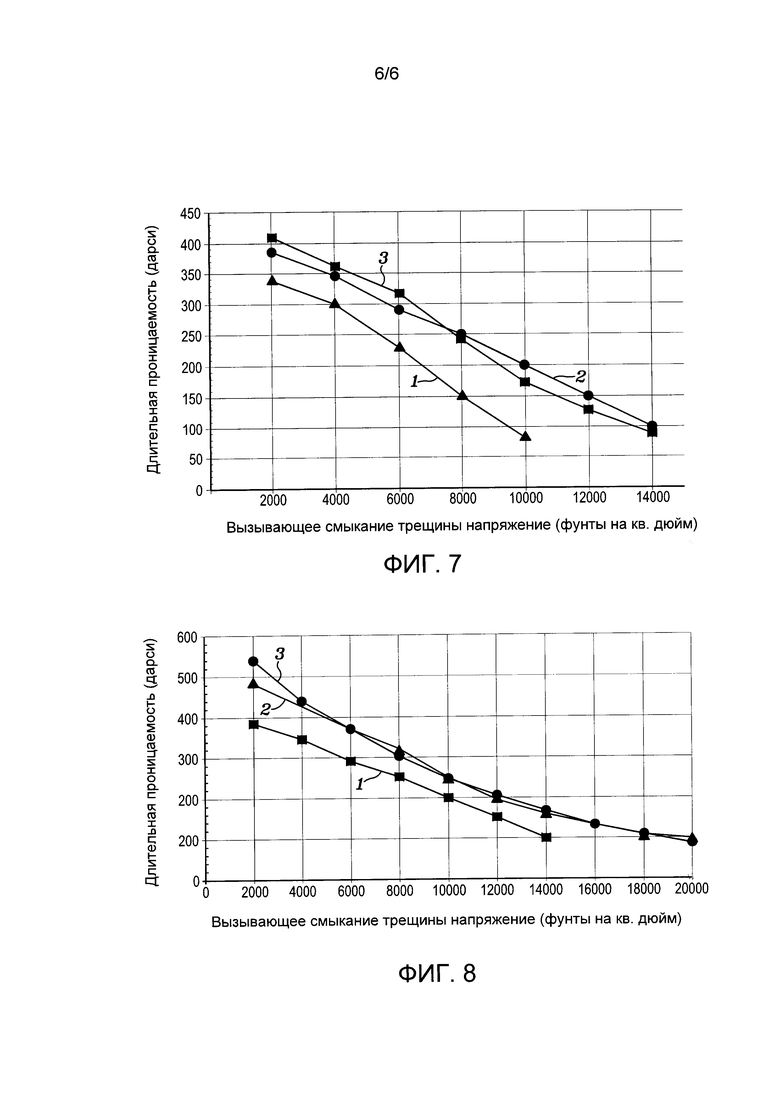

На фиг. 7 показана диаграмма длительной проницаемости расклинивающего агента, имеющего различное содержание окиси алюминия и полученного различными способами.

На фиг. 8 показана диаграмма длительной проницаемости расклинивающего агента, имеющего различное содержание окиси алюминия и полученного различными способами.

Подробное описание изобретения

На фиг. 1 показано устройство 10 для формирования гранул, имеющее одно сопло, с целью проиллюстрировать принципы способа согласно изобретению, обычно называемому "капельным литьем". В сопло 12 из питающего резервуара 14 поступает суспензия 15, которая содержит взвешенное в воде керамическое сырье. Под давлением, прилагаемым к питающему резервуару 14 системой 16 подачи давления, суспензия с выбранной скоростью предпочтительно в виде ламинарного потока протекает через сопло 12. Под соплом 12 находится коагуляционный резервуар 17, в который поступают капли. С соплом 12 соединено вибрационное устройство 18 для подачи импульсов давления в сопло или непосредственно в поток суспензии через сопло. Создаваемая вибрации потока суспензия через сопло заставляет поток на выходе из сопла 12 разбиваться на капли одинакового размера. При падении капель в коагуляционный резервуар 17 из них под действием поверхностного натяжения формируются сферы. Для формирования сферических частиц не требуется реакция превращения золя в гель, зона свободного падения с химически активным газом, вспененный слой реакционной жидкости или направление реакционной жидкости на капли до их поступления в резервуар с реакционной жидкостью.

На фиг. 2 подробно показана суспензия 15, выходящая из сопла 12 и разбивающаяся на капли. За счет поверхностного натяжения суспензии капли имеют минимальную площадь поверхности, которая достигается за счет сферической формы при их падении в коагуляционный резервуар 17. Высота падения предпочтительно выбирается достаточной для того, чтобы капли превратились в сферы до попадания в резервуар 17 с жидкостью.

Суспензия 15 из питающего резервуара 14 содержит тонкоизмельченный минеральный или обработанный порошок (с размером частиц 0,01-50 мкм), путем спекания которого может быть получен прочный керамический материал, соответствующее количество диспергатора, необходимое для того, чтобы твердые частицы в суспензии оставались хорошо разделенными, воду и реагент и, который вступает в реакцию с одним из компонентов жидкости 19 в коагуляционном резервуаре 17 и образует полутвердое или нерастворимое соединение. Содержание твердой фазы в суспензиях может составлять от около 25% до около 75%. Суспензии обычно имеют вязкость от 1 до 1000 сантипуаз, но могут иметь более высокую вязкость. Более низкая вязкость суспензии способствует формированию капель и сферических частиц и является существенным признаком заявленного изобретения. Вязкость снижается за счет оптимизации типа и концентрации диспергатора. Диспергаторы могут выбираться, исходя из стоимости, доступности и эффективности снижения вязкости выбранной суспензии. Диспергаторы, которые могут применяться для снижения вязкости суспензий, включают силикат натрия, полиакрилат аммония, полиметакрилат натрия, цитрат натрия, полисульфонат натрия и гексаметафосфат.

Реагентом, широко применяемым в суспензии в питающем резервуаре 14, является альгинат натрия. Он представляет собой природный полисахарид, который растворим в воде как натриевая соль, но сшит и образует гель как кальциевая соль. Альгинат обычно добавляют в суспензию в количестве от 0,1% до 1,0% (твердого вещества альгината по общему весу суспензии). В коагуляционном резервуаре 17 обычно содержится коагуляционная жидкость 19, которая превращает в гель реагент в суспензии 15. Коагуляционной жидкостью, широко применяемой для альгината натрия, является раствор хлорида кальция в концентрации от 0,5% до 10% по весу. В суспензии, протекающей через сопло 12 и коагуляционный резервуар 17, могут использоваться разнообразные реагенты. В их число могут входить другие полисахариды и другие образующие поперечные связи соединения, такие как поливиниловый спирт или жидкотекучие бораты.

Диаметр сопла 12, вязкость суспензии 15, содержание керамических частиц в суспензии 15, давление подачи суспензии в сопло, а также частоту и амплитуду вибрации, создаваемых источником 18 вибрации, регулируют таким образом, чтобы получить капли желаемого размера. Для этих параметров предпочтительно устанавливают постоянные значения, и формируют из получаемых сфер партию гранул расклинивающего материала. Гранулы из различных партий могут иметь различные размеры. Гранулы из каждой партии предпочтительно имеют одинаковые размеры (т.е. остаются на одном сите, например, проходят через сито 20 меш, но остаются на сите 25 меш). Давление, используемое для подачи суспензии в сопло, регулируют таким образом, чтобы создать ламинарный поток через сопло. Давление подачи может составлять от 1 до 50 фунтов на кв. дюйм. Регулируют частоту для каждого набора состояний суспензии таким образом, чтобы установить в потоке суспензии на выходе из сопла резонанс для получения затем сферических капель. Частота может составлять от 10 до 20000 Гц. Итеративно оптимизируют давление и частоту, чтобы создать капли однородной сферической формы. Регулируют амплитуду таким образом, чтобы улучшить однородную форму получаемых сферических капель. Скорость потока суспензии через сопло зависит от диаметра сопла, давления подачи суспензии и свойств суспензии, таких как вязкость и плотность. Например, скорость потока суспензий каолина и окиси алюминия через сопла диаметром до 500 мкм может составлять от 0,2 до 3 кг/час.

Расстояние между соплом 12 и верхним уровнем жидкости 19 в коагуляционном резервуаре 17 выбирают таким образом, чтобы капли превращались в сферы до достижения верхнего уровня жидкости. Расстояние может составлять от 1 до 20 см, но чаще составляет от 1 до 5 см с тем, чтобы уменьшить искажение формы капель при ударе о поверхность жидкости и тем самым исключить потребность в химически активном газе, вспененном слое или направляемой по касательной реакционной жидкости до поступления капель в коагуляционный резервуар 17. Реагент в каплях суспензии вступает в реакцию с коагуляционной жидкостью 19 в коагуляционном резервуаре 17, в результате чего у капель образуется полутвердая поверхность, помогающая сохранять сферическую форму и предотвращать агломерацию гранул: Время пребывания гранул в коагуляционном резервуаре 17 предпочтительно является достаточным для того, чтобы гранулы становились достаточно жесткими для предотвращения деформации сфер при их извлечении и сушке, т.е. полужесткими. В некоторых вариантах осуществления гранулы могут падать в раствор коагуляционной жидкости, протекающий вертикально вверх, в результате чего замедляется оседание частиц через жидкость, и увеличивается время пребывания в коагуляционном резервуаре.

Частицы, получаемые в устройстве, показанном на фиг. 1, промывают, чтобы удалить избыток коагулянта, и перемещают в другие устройства, в которых их сушат и затем спекают хорошо известными из техники способами.

На фиг. 3 проиллюстрировано многосопловое устройство, необходимое для осуществления способа в промышленном масштабе. Множество сопел 32 размещено в резервуаре 30 с регулируемым давлением для подачи суспензии через сопла. Для промышленного производства частиц расклинивающего агента требуется большое число сопел. Резервуару 30 сообщают вибрацию, чтобы вызвать вибрацию сопел, как описано выше. В качестве альтернативы, в суспензии может создаваться переменное давление с целью формирования одноразмерных капель. Сбор капель осуществляют, как описано ранее.

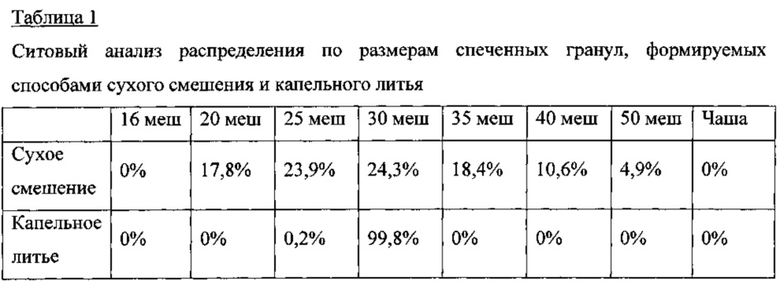

Гранулы, получаемые способом, описанным со ссылкой на фиг. 1-3, имеют почти одинаковый размер. Например, в Таблице 1 приведено сравнение распределения по размерам гранул расклинивающего агента из спеченной окиси алюминия, полученных способом сухого смешения и описанным в изобретении способом капельного литья без просеивания зеленых гранул. Способом сухого смешения без просеивания зеленых гранул получают обожженные гранулы расклинивающего агента, остающиеся при просеивании на шести ситах, тогда как способом капельного литья получают обожженные гранулы расклинивающего агента, остающиеся преимущественно на одном сите. Соответственно, при получении расклинивающего агента способом капельного литья не требуется просеивание зеленых гранул с целью выбора желаемой градации размеров и рециркуляция материала зеленых гранул, выходящих за выбранную градацию размеров. Размер спекаемых гранул расклинивающего агента выбирают путем регулирования диаметра сопла 12 или 32, вязкости суспензии 15, содержания керамических частиц в суспензии 15, давления подачи суспензии в сопло, а также частоты и амплитуды вибрации, сообщаемых источником 18 вибрации.

На фиг. 4а-4д показаны фотографии частиц окиси алюминия, боксита и каолина, полученных устройстве, показанном на фиг. 1, и известными способами. На фиг. 4а показаны частицы окиси алюминия, полученные способом капельного литья, как показано на фиг. 1, и имеющие высокую сферичность и очень гладкую поверхность. На фиг. 4б показаны частицы окиси алюминия, полученные в смесителе Eirich. Частицы имеют шероховатые поверхности и в целом сплющенную форму. На фиг. 4в показаны частицы боксита, полученные способом капельного литья, а на фиг. 4г показаны частицы боксита, полученные известным промышленным способом с использованием смесителя Eirich (Carbo HSP производства компании Carbo Ceramics Inc., Хьюстон, шт. Техас, США). На фиг. 4д показаны частицы каолина, полученные способом капельного литья, а на фиг. 4е показаны частицы каолина, полученные на опытной установке в псевдоожиженном слое.

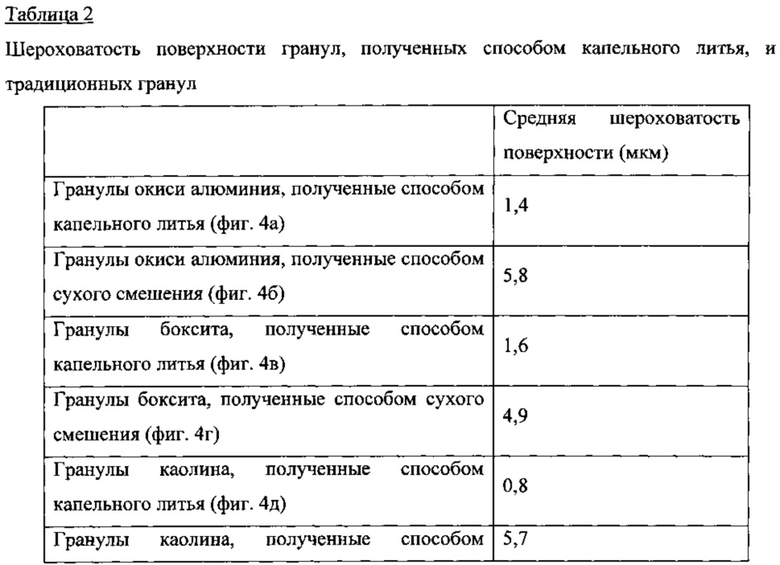

Определили шероховатость поверхности каждой цельной гранулы, показанной на фиг. 4а-4е. Очертили вокруг каждой гранулы гладкий выпуклый периметр, образующий средний поверхностный уровень, максимально приближенный к действительной площади поверхности гранулы, но сохраняющий выпуклую форму. Затем определи расхождение между действительной площадью поверхности и гладкой средней площадью поверхности по всему периметру с интервалами в 100 мкм. При 100-кратном увеличении, использованном на фиг. 4, расхождение могло определяться с точностью около 0,5 мкм. Средние результаты измерений по всему периметру отображают шероховатость поверхности гранулы. В Таблице 2 показано, что шероховатость поверхности гранул, полученных способом сухого смешения и распыления в псевдоожиженном слое, в 3-7 раз превышает шероховатость поверхности гранул, полученных способом капельного литья.

На фиг. 5 показана сравнительная проницаемость гранул, полученных в устройстве, показанном на фиг. 1, и гранул, полученных способом сухого смешения. Гранулы, полученные обоими способами, имели одинаковые размеры и в обоих случаях состоли из окиси алюминия с высокой степенью чистоты (более 99%). Единственным различием является способ формирования гранул. Определили проницаемость согласно стандарту ISO 13503-5 "Процедуры измерения длительной установившейся проводимости расклинивающих агентов" за исключением того, что вместо пластин из песчаника использовали стальные пластины. В устройстве для измерения длительной установившейся проводимости, описанном в стандарте ISO 13503-5, использовали стальную ячейку для измерения проводимости с внутренней прорезью длиной 7 дюймов и шириной 1,5 дюйма. От каждого конца прорези до наружной поверхности ячейки проходил открытый канал для обеспечения потока жидкотекучей среды через прорезь. По длине прорези проходили другие каналы, также выходящие на поверхность ячейки и служащие для измерения внутреннего давления в прорези. В прорези установили верхний и нижний поршни, выходящие по длине за пределы ячейки, что позволяло прилагать нагрузку непосредственно к поршням с помощью гидравлической силовой рамы. Чтобы приложить нагрузку к ячейке для измерения проводимости, сначала установили нижний поршень в ячейке таким образом, чтобы он не препятствовал потоку жидкотекучей среды через каналы нагнетания. Установили кольцевой уплотнитель для предотвращения утечки давления или жидкотекучей среды между прорезью и стенкой поршня. Затем поместили на нижний поршень металлическую прокладку по размеру прорези и пластину из песчаника. В качестве альтернативы, вместо пластины из песчаника может использоваться стальная пластина (как в данном случае). Затем поместили на пластину заданное количество расклинивающего агента. В этом случае поместили два одинаковых объема двух расклинивающих агентов, изначально занимавших пространство около 0,19 дюйма в ширину. Разровняли расклинивающий агент. Затем поместили вторую стальную пластину, металлическую прокладку, кольцевой уплотнитель и верхний поршень поверх расклинивающего агента. Приложили исходную нагрузку к поршням, и подали жидкотекучую среду через расклинивающий агент с одновременным измерением давления. Поддерживали температуру жидкотекучей среды и температуру в ячейке на уровне 250°F. Путем измерения скорости потока жидкотекучей среды и потери давления определяли проводимость расклинивающего агента в миллидарси на фут. Вычислили проницаемость проницаемость расклинивающего агента, путем деления проводимости на измеренную ширину расклинивающего агента, которая составляла около 0,16-0,19 дюйма, как показано на фиг. 5. В качестве жидкотекучей среды использовали насыщенный двуокисью кремния дезоксигенированный водный раствор 2% KCl. Измерили проводимость при напряжениях от 2000 фунтов на кв. дюйм до 20000 фунтов на кв. дюйм с приращениями 2000 фунтов на кв. дюйм. В каждом случае поддерживали напряжение в течение 50 часов до измерения проводимости. Проницаемость расклинивающего агента снижалась с увеличением вызывающего смыкание трещины напряжения из-за разрушения зерен расклинивающего агента. Более прочные гранулы имели более высокую проницаемость. Как показано на фиг. 5, потеря проницаемости у гранул, полученных способом сухого смешения (линий 2) составила 78% при увеличении вызывающего смыкание трещины напряжения от 2000 фунтов на кв. дюйм до 20000 фунтов на кв. дюйм. В отличие от этого, потеря проницаемости у гранул, полученных в устройстве, показанном на фиг. 1 (линия 1) составили лишь 31% или менее половины потери проницаемость у гранул, полученных способом сухого смешения. Эта более высокая проницаемость гранул, полученных в устройстве, показанном на фиг. 1, объясняется более высокой прочностью гранул. Прочность расклинивающего агента может определяться методом испытания расклинивающего агента на сопротивление раздавливанию, описанным в стандарте ISO 13503-2 "Измерение свойств расклинивающих агентов, используемых при операциях гидроразрыва пласта и установки гравийного фильтра". Для этого сначала просеяли образец расклинивающего агента, чтобы удалить мелкие частицы (гранулы или фрагменты меньше номинального размера, которые могут присутствовать), а затем поместили его камеру раздавливания, в которой с помощью поршня создали вызывающее смыкание трещины ограниченное напряжение, на определенную величину превышающее предел прочности определенной фракции гранул расклинивающего агента. Затем повторно просеяли образец и определили процентное содержание по весу мелких частиц, образовавшихся в результате разрушения гранул, в качестве процентного показателя раздавливания. Чтобы определить относительную прочность, сравнили процентный показатель раздавливания при испытании двух образцов гранул одинакового размера. Процентный показатель раздавливания при напряжении 15000 фунтов на кв. дюйм у двух образцов гранул, использованных в описанном испытании проводимости, составлял 2,7% у гранул, полученных способом сухого смешения, и 0,8% у гранул, полученных способом капельного литья. Это еще раз доказывает, что способом капельного литья получают более прочные гранулы. Относительная прочность гранул также может определяться путем измерения прочности гранул одного типа. Определили распределение по прочности у 40 гранул каждого из двух образцов гранул, использованных в описанном испытании проводимости, свели в таблицу и проанализировали методом Вейбулла определения нормативной прочности. Определенная таким способом нормативная прочность гранул, полученных способом капельного литья, составила 184 МПа, а гранул, полученных способом сухого смешения - 151 МПа.

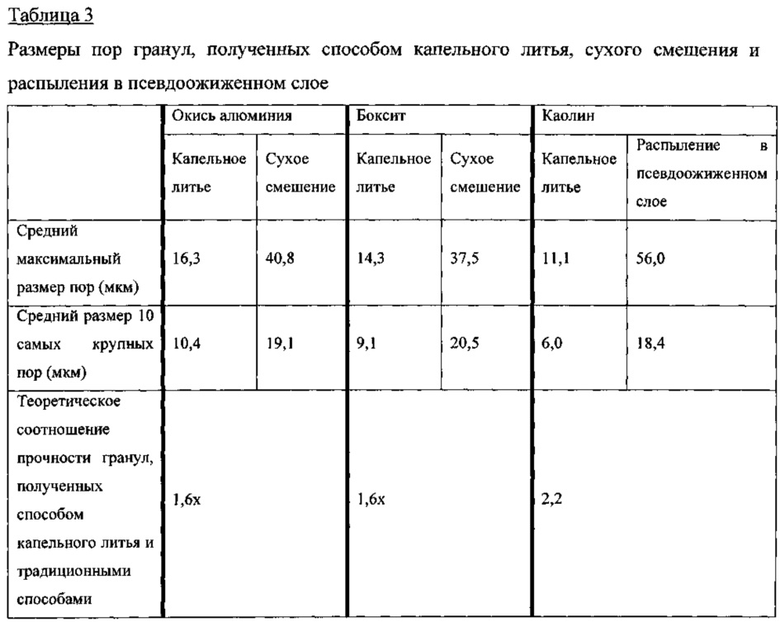

Согласно механике разрушения гранулы разрушаются в условиях напряжения, начиная с самого слабого места. Самым слабым местом у гранул расклинивающего агента предположительно является самая крупная пора. Соответственно, напряжение разрушения обратно пропорционально квадратному корню площади самого слабого места. Таким образом, соотношение (R) напряжения разрушения расклинивающего агента, полученного способом капельного литья (DC) в устройстве согласно изобретению, и расклинивающего агента, полученного традиционными способами (сухого смешения или распыления в псевдоожиженном слое) (CONV), составляет:

R = (максимальный размер порDMP/ максимальный размер порCONV)1/2

Исследовали гранулы, полученные способом капельного литья и известными способами, методом растровой электронной микроскопии (SEM) с 500-кратным увеличением. Чтобы определить распределение пор по размерам у частиц, методом SEM исследовали поперечные разрезы спеченных гранул окиси алюминия, боксита и каолина, полученных каждым способом. Получили фотографию случайным образом выбранного участка площадью приблизительно 252 мкм × 171 мкм у каждого образца гранул десяти различных типов. Измерили десять самых крупных пор на каждом участке, и использовали приведенное выше уравнение, чтобы рассчитать теоретическое соотношение напряжение разрушения гранул, полученных способом капельного литья, и гранул, полученных традиционными способами. Результаты приведены в Таблице 3. Например, средний максимальный размер пор гранул окиси алюминия, полученных способом капельного литья, составлял 16,3 мкм, а средний максимальный размер пор гранул окиси алюминия, полученных способом сухого смешения, составлял 40,8 мкм. Применив уравнение, определили, что соотношение напряжение разрушения гранул, полученных способом капельного литья, и гранул, полученных способом сухого смешения, составляет 1,6. Соответственно, механика разрушения показывает, что гранулы с высоким содержанием окиси алюминия, полученные способом капельного литья, должны выдерживать приблизительно в 1,6 раз большее напряжение без разрыва, чем гранулы, полученные способом сухого смешения.

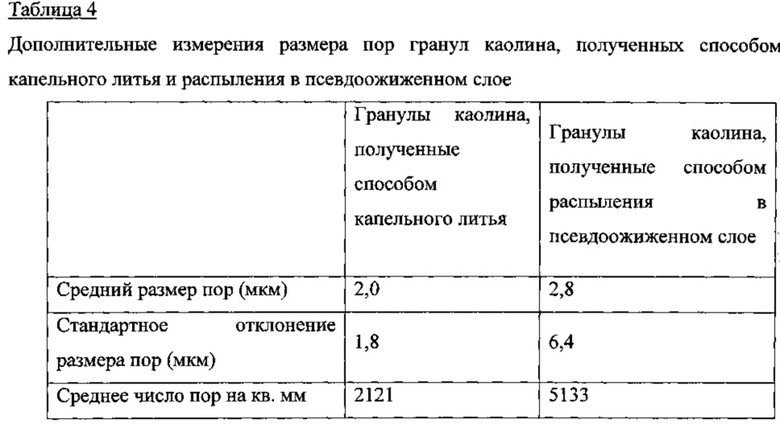

Были проведены дополнительные измерения на образцах гранул каолина. При этом измерили каждую видимую пору, и использовали совокупные данные, полученные на всех десяти участках, а также размер самых крупных пор из Таблицы 3, чтобы рассчитать средний размер пор, стандартное отклонение размера пор и число пор на квадратный миллиметр. Эти данные в сводном виде представлены в Таблице 4, а на фиг. 6 показаны графики распределения по размерам пор гранул каолина, полученных способом капельного литья (кривая 1) и способом распыления в псевдоожиженном слое (кривая 2). На микроструктурах, проиллюстрированных на фиг. 4е, легко различима небольшая доля очень крупных пор, образующихся при распылении в псевдоожиженном слое, как показано на фиг. 6 (кривая 2). За счет отсутствия крупных пор у полученного капельным литьем материала обеспечивается выгодная прочность, как описано выше.

Расклинивающий агент из каолина является более выгодным, чем расклинивающие агенты с более высоким содержанием окиси алюминия, которые получают из более дорогостоящих руд с более высоким процентным содержанием окиси алюминия. Например, компанией Carbo Ceramics (данные с сайта www.carboceramics.com, найдено 12/19/2011) предлагаются на рынке четыре расклинивающих агента с тремя интервалами содержания окиси алюминия. Расклинивающие агенты с более высоким содержанием окиси алюминия обычно продаются по более высоким ценам и имеют более высокую себестоимость для изготовителя. Самое низкое содержание окиси алюминия имеют ECONOPROP и CARBOLITE, в которых оно составляет около 48% и 51%, соответственно. CARBOPROP имеет более высокое содержание окиси алюминия, составляющее около 72%. CARBOPROP является более дорогим в изготовлении продуктом в основном из-за более высокой стоимости сырья.

Одним из свойства расклинивающего агента, которое наиболее прямо связано с его эффективностью при гидравлических разрывах, является проницаемость в условиях напряжения. На фиг. 5 приведены данные длительной проницаемости расклинивающего агента из чистой окиси алюминия, полученного известным способом и способом капельного литья согласно настоящему изобретению. На фиг. 7 приведены данные длительной проницаемости расклинивающего агента, имеющего различное содержание окиси алюминия и полученного различными способами, собранные такими же способами, как и данные на фиг. 5. Кривая 1 отображает номинальную проницаемость гранул 20/40 меш расклинивающего агента ECONOPROP (из каолина с содержанием окиси алюминия около 48%), полученного в смесителе Eirich, как описано выше. Кривая 2 отображает проницаемость гранул 20/40 меш расклинивающего агента CARBOPROP (из смеси руд с содержанием окиси алюминия около 72%). Кривая 3 отображает среднюю проницаемость в зависимости от напряжения у 15 образцов расклинивающего агента (из каолина с содержанием окиси алюминия около 48%), полученного способом капельного литья согласно изобретению. Способом капельного литья получают расклинивающий агент из каолина примерно с такой же проницаемостью в условиях напряжения, как и более дорогостоящий продукт, содержащий 72% окиси алюминия. Средняя длительная проницаемость 15 образцов, измеренная при напряжении 10000 фунтов на кв. дюйм, составляла 173 дарси. Это значительно превышает номинальную длительную проницаемость при напряжении 10000 фунтов на кв. дюйм (85 дарси) предлагаемого на рынке расклинивающего агента (ECONOPROP) примерно с таким же содержанием окиси алюминия, что видно из сравнения кривой 3 и кривой 1.

На фиг. 8 приведены данные длительной проницаемости расклинивающего агента, имеющего различное содержание окиси алюминия и полученного различными способами, собранные такими же способами, как и данные на фиг. 5 и 7. Кривая 1 отображает номинальную проницаемость гранул 20/40 меш расклинивающего агента CARBOPROP (из смеси руд с содержанием окиси алюминия около 72%), полученного в смесителе Eirich, как описано выше. Кривая 2 отображает проницаемость расклинивающего агента (предварительно просеянного через сито 25 меш), полученного способом капельного литья согласно изобретению из боксита с содержанием окиси алюминия 70%. Кривая 3 отображает проницаемость гранул 20/40 меш расклинивающего агента, полученного в смесителе Eirich, с содержанием окиси алюминия около 83%. Расклинивающий агент, полученный способом капельного литья, с содержанием окиси алюминия всего 70%, демонстрирует практически такие же характеристики проницаемости, как известный расклинивающий агент, полученный в смесителе Eirich, с содержанием окиси алюминия около 83%. Поскольку окись алюминия является более дорогостоящим компонентом расклинивающих агентов, за счет применения более дешевого сырья и способа капельного литья согласно изобретению достигается значительная экономия. Сравнение кривых 1 и 2 показывает преимущества способа капельного литья при примерно одинаковом содержании окиси алюминия в расклинивающем агенте.

Подразумевается, что специалисты в данной области техники могут внести в изобретение изменения, не выходящие за пределы объема прилагаемой формулы изобретения. В описании не были подробно рассмотрены все предусмотренные изобретением варианты осуществления, в которых достигается решение задач изобретения. Могут быть предложены другие варианты осуществления, не выходящие за пределы существа и объема прилагаемой формулы изобретения. Хотя изобретение описано со ссылкой на конкретные подробности, предполагается, что такие подробности не следует считать ограничивающими объем изобретения, если только они включены в прилагаемую формулу изобретения.

Изобретение относится к расклинивающему агенту для гидравлического разрыва. Способ получения частиц расклинивающего агента включает использование суспензии боксита, суспензия содержит реагент, содержащий полисахарид, где содержание твердой фазы в суспензии составляет от 25 вес. % до 75 вес. %, подачу суспензии через сопло, размещенное выше верхней поверхности жидкости, с одновременным сообщением вибрации суспензии с целью формирования капель, поступление капель в резервуар, содержащий жидкость, жидкость содержит коагулянт, вступающий в реакцию с реагентом в суспензии и вызывающий коагуляцию реагента в каплях, перенос капель из жидкости, сушку капель с целью получения зеленых гранул и спекание зеленых гранул с целью получения частиц расклинивающего агента, имеющих надлежащую прочность, при этом частицы расклинивающего агента имеют надлежащую прочность, если длительная водопроницаемость испытуемых частиц, измеренная согласно стандарту ISO 13503-5 при 250°F, снижается менее чем на 70% при повышении от 2000 фунтов на кв. дюйм до 14000 фунтов на кв. дюйм напряжения, приложенного к испытуемым частицам с таким же составом, полученным таким же способом, как и частицы расклинивающего агента, и имеющим размер в интервале 20-40 меш. Применяют расклинивающий агент для гидравлического разрыва. 12 з.п. ф-лы, 13 ил., 4 табл.

1. Способ получения частиц расклинивающего агента, включающий:

использование суспензии боксита, суспензия содержит реагент, содержащий полисахарид, где содержание твердой фазы в суспензии составляет от 25 вес. % до 75 вес. %,

подачу суспензии через сопло, размещенное выше верхней поверхности жидкости, с одновременным сообщением вибрации суспензии с целью формирования капель,

поступление капель в резервуар, содержащий жидкость, жидкость содержит коагулянт, вступающий в реакцию с реагентом в суспензии и вызывающий коагуляцию реагента в каплях,

перенос капель из жидкости,

сушку капель с целью получения зеленых гранул, и

спекание зеленых гранул с целью получения частиц расклинивающего агента, имеющих надлежащую прочность, при этом частицы расклинивающего агента имеют надлежащую прочность, если длительная водопроницаемость испытуемых частиц, измеренная согласно стандарту ISO 13503-5 при 250°F, снижается менее чем на 70% при повышении от 2000 фунтов на кв. дюйм до 14000 фунтов на кв. дюйм напряжения, приложенного к испытуемым частицам с таким же составом, полученным таким же способом, как и частицы расклинивающего агента, и имеющим размер в интервале 20-40 меш.

2. Способ по п. 1, где частицы расклинивающего агента имеют длительную проницаемость, превышающую 85 дарси при напряжении 10000 фунтов на кв. дюйм и температуре 250°F, как измерено согласно ISO 13503-5.

3. Способ по п. 1, где частицы расклинивающего наполнителя имеют средний максимальный размер пор, составляющий 14,3 мкм.

4. Способ по п. 1, где частицы расклинивающего наполнителя имеют среднюю шероховатость, составляющую 1,6 мкм.

5. Способ по п. 1, где частицы расклинивающего наполнителя сформированы без необходимости подвергания капель реакции превращения золя в гель.

6. Способ по п. 1, где частицы спекают при температуре в интервале от 1400°С до 1650°С.

7. Способ по п. 1, где полисахаридом является альгинат.

8. Способ по п. 1, где суспензия дополнительно содержит диспергатор и где диспергатором является полиакрилат аммония.

9. Способ по п. 1, где коагулянтом является хлорид кальция.

10. Способ по п. 1, где реагент и коагулянт вступают в реакцию и образуют полужесткий материал.

11. Способ по п. 1, где при вытекании суспензии из сопла ей сообщают вибрацию путем вибрации сопла.

12. Способ по п. 1, где частицы расклинивающего наполнителя сформированы без необходимости воздействия на капли зоной свободного падения с химически активным газом.

13. Способ по п. 1, где частицы расклинивающего наполнителя сформированы без необходимости подвергания капель реакции превращения золя в гель или воздействия на них зоной свободного падения с химически активным газом.

| US 2012018162 A1, 26.01.2012 | |||

| US 2006162929 A1, 27.07.2006 | |||

| US 2009205824 A1, 20.08.2009 | |||

| US 2012190597 A1, 26.07.2012 | |||

| US 2012000653 A1, 05.01.2012 | |||

| RU 2008102644 A1, 27.07.2009. |

Авторы

Даты

2018-08-09—Публикация

2013-09-09—Подача