Изобретение относится к устройствам распределения потоков в трубопроводных системах и может быть использовано, преимущественно, в качестве переключателя скважин в групповых замерных установках объектов нефтедобычи.

Общеизвестны устройства [1] для распределения текучей среды, выполненные в виде двух-, трех-(и более) позиционных кранов, в том числе с пробками в виде тел вращения, как-то: с конусными, шаровыми, цилиндрическими и тому подобными пробками, в теле которых выполнены каналы для сообщения патрубков корпуса с теми или иными внешними устройствами трубопроводных систем распределения текучей среды.

Известно также многоходовое запорное устройство [2], в полом корпусе которого размещен поворотный запорно-переключающий орган, выполненный в виде тройника, в прямой части которого установлены, с одной стороны, подпружиненное подвижное уплотнение, а с противоположной - подпружиненный подвижный поршень.

Однако следует заметить, известные устройства [1, 2] невозможно без существенной конструкторской доработки и/или модернизации применить в качестве “так называемого” переключателя скважин многоходового (ПСМ) в групповых замерных установках объектов нефтедобычи, специфика работы которых заключается в следующем, а именно: добываемая продукция требует, по условиям контроля за работой каждой скважины из группы, их поочередного - на некоторое время - переключения на измерение дебита, в то время как все остальные скважины группы работают на общий сборный трубопровод-коллектор, причем для подобного распределения потоков текучей среды нежелательно использовать индивидуальные запорно-переключающие устройства на каждой (из подающих продукцию) линии от скважины, так как это значительно усложняет трубопроводные коммуникации, снижает оперативность контроля и надежность системы в целом, особенно при обслуживании и ремонте в условиях незащищенности от погодных и климатических воздействий;

- продукция скважин представляет собой, как правило, многокомпонентную текучую среду, состоящую из углеводородов (в том числе асфальтенов, смол, парафинов и т.п.) в смеси с пластовой, высокоминерализованной солями (до 100 г/л и более) водой, попутным (свободным и растворенным) газом и содержащую, при этом мехпримеси в виде частиц горных пород и продуктов коррозии и износа внутрискважинного оборудования.

Наиболее близким техническим решением (иначе - прототипом) к заявляемому объекту является конструкция [3], содержащая полый цилиндрический корпус с поворотным запорно-переключающим органом (по описанию - золотником) внутри, корпус выполнен с торцовыми крышками, через одну из которых наружу выведен хвостовик запорно-переключающего органа для его вращения, причем в корпусе выполнены радиальные отверстия, а на корпусе жестко и герметично установлены соответствующие радиальным отверстиям патрубки, размещенные на корпусе в одной плоскости.

Известное устройство функционально и конструктивно не адаптировано к условиям длительной непрерывной работы в составе объектов нефтедобычи, тем более при высокой химической активности текучей среды, ее абразивности и длительном непрерывном воздействии этих факторов на детали из металла, даже легированного и упрочненного по известным технологиям.

Требуемый технический результат при создании заявляемого объекта заключается в придании и/или обеспечении ему соответствующих назначению функциональных и потребительских свойств.

Требуемый технический результат достигается тем, что в многопозиционном переключателе текучей среды, выполненном, согласно объекту-прототипу, в виде пробкового крана с цилиндрической пробкой, размещенной в его полом корпусе, выполненном в виде цилиндра с торцовыми крышками, через одну из которых по оси корпуса выведен хвостовик пробки для ее вращения, причем корпус снабжен размещенными на нем в одной плоскости радиальными патрубками, цилиндрическая пробка размещена в корпусе с образованием по обе стороны от нее, соответственно, двух полостей, каждая крышка корпуса снабжена смещенным от его оси патрубком для сообщения каждой из обеих его полостей с внешними устройствами распределения текучей среды, в цилиндрической пробке выполнены, по количеству радиальных патрубков корпуса, пазы-вырезы с выходом каждого из них только на какой-либо один из торцов цилиндрической пробки для обеспечения санкционированного сообщения каждого из радиальных патрубков с соответствующей полостью корпуса, цилиндрическая пробка жестко позиционирована в последнем от каких-либо, кроме вращения, перемещений посредством упорно-радиальных подшипников, выполненных в виде двух пар скольжения, расположенных по обе стороны цилиндрической пробки соответственно, с конусной поверхностью сопряжения в каждой паре, один из элементов которой размещен и выполнен в виде цапфы на соответствующем торце цилиндрической пробки, а другой размещен в соответствующей крышке корпуса.

Дополнительными отличиями (и существенными признаками) заявляемого объекта является то, что корпус внутри футерован вставкой из высокотвердого материала, например из самосвязанного монолитного поликристаллического карбида кремния (SiC), причем цилиндрическая пробка выполнена из того же материала, или материала той же группы твердости, а также то, что сопряжение цилиндрической пробки с корпусом выполнено с минимально возможным кольцевым зазором скользящей посадки между ними.

Сопоставительный анализ предлагаемого многопозиционного переключателя текучей среды, как совокупности существенных признаков (в том числе и отличительных), с известными - из нормативно-технической и патентной документации - решениями, позволяет утверждать, что объект соответствует всем критериям изобретения, в том числе критериям “новизна” и “неочевидность”.

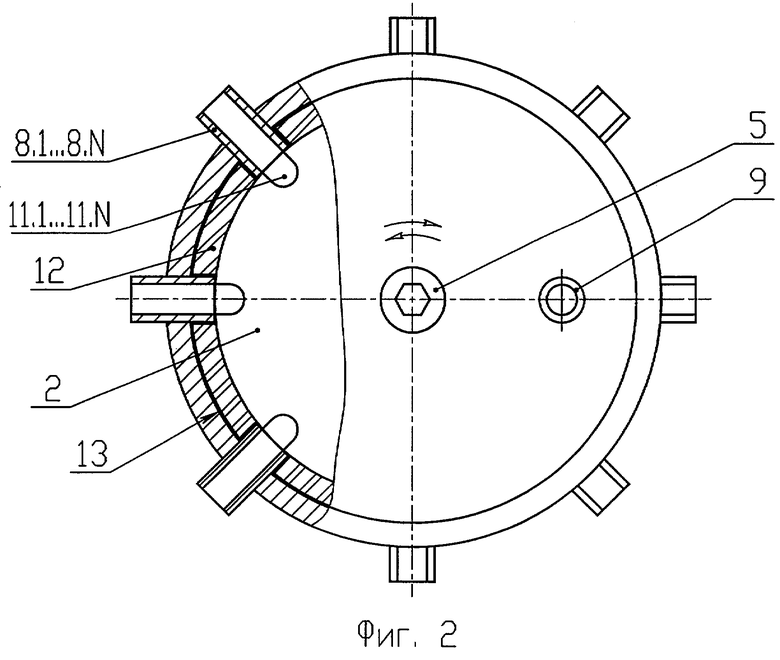

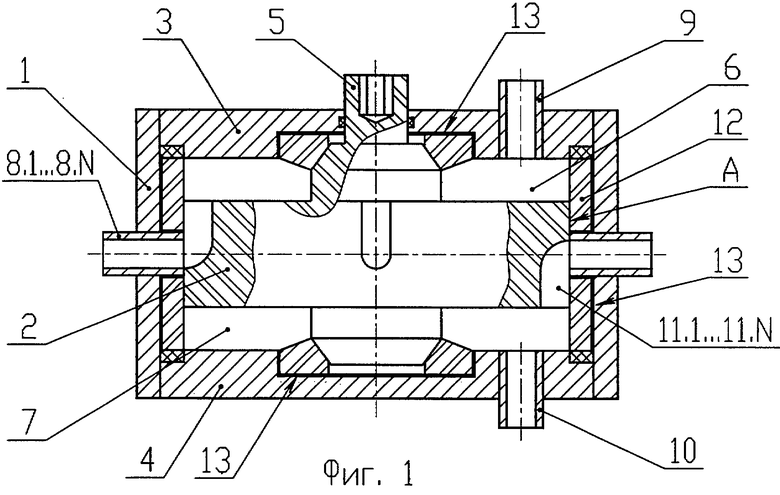

На фигурах 1 и 2 представлен чертеж многопозиционного переключателя текучей среды в двух проекциях с разрезами.

Объект состоит из полого корпуса 1 с цилиндрической пробкой 2, корпус имеет торцовые крышки 3 и 4, через одну из крышек (3) наружу выведен хвостовик 5 для ее вращения. Между торцами цилиндрической пробки и крышками внутри корпуса имеются полости (6 и 7 соответственно), а корпус снабжен радиальными патрубками 8.1...8.N, находящимися в одной плоскости с цилиндрической пробкой в ее средней части. Крышки 3 и 4 корпуса снабжены, каждая, смещенным от его оси патрубком (позиции 9 и 10 соответственно) для сообщения каждой из обеих полостей корпуса с внешними устройствами распределения текучей среды. В цилиндрической пробке выполнены, по количеству радиальных патрубков 8.1...8.N, пазы-вырезы 11.1...11.N с выходом каждого из них на один из торцов цилиндрической пробки, причем угловой шаг расположения этих пазов-вырезов на пробке 2 идентичен (равен) угловому шагу расположения радиальных патрубков 8.1...8.N на корпусе; один из пазов-вырезов цилиндрической пробки (см. фигуру 1, справа) выходит на торец пробки 2 в полость 7, а все остальные - на противоположный торец этой пробки в полость 6. Кроме того, на фигурах 1 и 2 позицией 12 обозначена футеровка корпуса из материала, одноименного с материалом пробки 2, а технологические (при изготовлении и сборке) зазоры между металлом корпуса и материалом деталей 2 и 12, а также зазоры между металлом корпуса и ответными пробке 2 деталями пар скольжения (отдельными позициями не показаны) заполнены фиксирующим взаимное расположение деталей материалом 13; стрелкой А обозначена поверхность сопряжения рабочей поверхности пробки 2 с футеровкой 12.

Объект работает следующим образом. Цилиндрическую пробку 2 изначально позиционируют относительно корпуса таким образом, чтобы ее пазы-вырезы 11.1...11.N совпадали с каналами радиальных патрубков 8.1...8.N. Затем хвостовик 5 пробки сочленяют с соответствующим силовым приводом (на фигурах не показан), обеспечивающим дискретный поворот пробки на один угловой шаг. Далее объект работает по общеизвестной схеме: например, текучая среда из всех радиальных патрубков, кроме одного, через пазы-вырезы попадает в полость 6 и через патрубок 9 на крышке 3 направляется далее в общий трубопровод (не показан), а текучая среда из одного конкретного радиального патрубка через паз-вырез цилиндрической пробки, обращенный в противоположную остальным пазам сторону и выведенный на другой торец пробки, направляется в полость 7 и через другой, на крышке 4, патрубок 10 уходит, например, на узел измерения производительности скважины (не показан). При последующем повороте на один угловой шаг ситуация повторяется, но на замер производительности устанавливается скважина, подключенная к другому радиальному патрубку, и так далее... Дополнительную информацию можно получить в [4], где изложен принцип работы замерных установок объектов нефтедобычи.

Использование монолитного поликристаллического карбида кремния SiC [5] в качестве материала для цилиндрической пробки и футеровки корпуса в месте расположения этой пробки, а также использование того же SiC в качестве материала для пар скольжения обоих упорно-радиальных подшипников, посредством которых цилиндрическая пробка позиционирована в корпусе (от каких-либо иных, кроме вращения, перемещений), обеспечивает надежное переключение потоков; эти детали объекта не коррелируют, нечувствительны к наличию механических примесей в жидкости, которая, независимо от ее физико-химических свойств, является смазкой, так как SiC имеет твердость 9,2 по шкале Мооса. Важно отметить, что возможна дополнительная центровка и/или корректировка в корпусе пространственного положения всех деталей из этого материала за счет регулирования технологических зазоров при заполнении их каким-либо фиксирующим материалом при сборке объекта (см. позицию 13 на чертежах), например металлом или сплавом посредством пайки или сварки.

Таким образом, совокупность существенных признаков (в том числе и отличительных) заявляемого объекта обеспечивает достижение требуемого технического результата, соответствует критериям “изобретения” и подлежит защите охранным документом (патентом) РФ в соответствии с просьбой заявителя.

Источники информации

1. Политехнический словарь. М.: Советская энциклопедия, 1989, с.252.

2. Патент ФРГ №1151417, кл. 47 D 22/04.

3. А.с. СССР №536353, кл. F 16 K 11/00, опубл. 1976, прототип.

4. Г.С.Лутошкин. Сбор и подготовка нефти, газа и воды. М.: Недра, 1979, рис.14 и 16.

5. Карбид кремния, свойства и области применения. Киев: Наукова думка, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕКЛЮЧАТЕЛЬ СКВАЖИН МНОГОХОДОВОЙ | 2012 |

|

RU2505729C2 |

| Многоходовой переключатель потока жидкой среды | 2015 |

|

RU2614901C1 |

| Дисковый переключатель потока жидкости | 2023 |

|

RU2801767C1 |

| МНОГОХОДОВОЙ КРАН | 1996 |

|

RU2115051C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДЕБИТА НЕФТЯНЫХ СКВАЖИН | 2003 |

|

RU2265122C2 |

| Переключатель скважин многоходовой | 2016 |

|

RU2614952C1 |

| Переключатель потока жидкости | 2021 |

|

RU2769624C1 |

| ПРЕВЕНТОР ПЛАШЕЧНЫЙ ГИДРАВЛИЧЕСКИЙ ДВОЙНОЙ | 2022 |

|

RU2787494C1 |

| ПОРШНЕВОЙ КОМПРЕССОР ИЛИ НАСОС И СИСТЕМА ПРИВОДА ПЕРЕНОСНОГО ИНСТРУМЕНТА, ВКЛЮЧАЮЩАЯ ПОРШНЕВОЙ КОМПРЕССОР | 2007 |

|

RU2451834C2 |

| СПОСОБ МОДЕРНИЗАЦИИ ПЕРЕКЛЮЧАТЕЛЕЙ СКВАЖИН МНОГОХОДОВЫХ И КОМПЛЕКТ ИЗДЕЛИЙ ДЛЯ ЕЁ ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2763873C1 |

Изобретение относится к устройствам распределения потоков в трубопроводных системах и предназначено для использования, преимущественно, в качестве переключателя скважин в групповых замерных установках объектов нефтедобычи. Многопозиционный переключатель текучей среды выполнен в виде пробкового крана с цилиндрической пробкой. Пробка размещена в его полом корпусе. Корпус выполнен в виде цилиндра с торцовыми крышками. Через одну из крышек по оси корпуса выведен хвостовик пробки для ее вращения. Корпус снабжен размещенными на нем в одной плоскости радиальными патрубками. Цилиндрическая пробка размещена в корпусе с образованием по обе стороны от нее, соответственно, двух полостей. Каждая крышка корпуса снабжена смещенным от его оси патрубком для сообщения каждой из обеих его полостей с внешними устройствами распределения текучей среды. В цилиндрической пробке выполнены по количеству радиальных патрубков корпуса пазы-вырезы с выходом каждого из них на один из торцов цилиндрической пробки для обеспечения санкционированного сообщения радиальных патрубков с соответствующей полостью корпуса. Цилиндрическая пробка жестко позиционирована в последнем от каких-либо, кроме вращения, перемещений посредством упорно-радиальных подшипников, выполненных в виде двух пар скольжения. Последние расположены по обе стороны цилиндрической пробки соответственно с конусной поверхностью сопряжения в каждой паре. Один из элементов пары размещен на соответствующем торце цилиндрической пробки. Другой размещен в соответствующей крышке корпуса. Изобретение направлено на повышение функциональных и потребительских свойств переключателя. 2 з.п. ф-лы, 2 ил.

| Газовый распределитель | 1975 |

|

SU536353A1 |

| RU 20189041 C1, 15.08.1994 | |||

| Дисковый распределительный клапан | 1988 |

|

SU1576693A1 |

| Шаровой кран | 1977 |

|

SU672418A1 |

| Поворотный затвор | 1972 |

|

SU436955A1 |

| Многоходовой кран | 1988 |

|

SU1585606A1 |

| GB 1014168 А, 22.12.1965 | |||

| US 3773078 А, 20.11.1973 | |||

| Устройство для зажима и подачи деталей | 1983 |

|

SU1151417A1 |

Авторы

Даты

2005-07-20—Публикация

2003-09-15—Подача