Предлагаемое изобретение относится к области неразрушающего контроля (НК) деталей из токопроводящих материалов и может быть преимущественно использовано для выявления поверхностных и подповерхностных дефектов как при входном контроле деталей на наличие производственных дефектов, так и при ремонте и применении машин для выявления эксплуатационных дефектов.

Известна определяющая роль состояния поверхностного слоя (ПС) материала деталей в обеспечении их работоспособности [1]. ПС несет в себе технологическую наследственность изготовления деталей. Он подвержен эксплуатационным воздействиям, рабочие напряжения в нем максимальны, на него воздействует среда, приводящая не только к коррозии, но и часто к адсорбционному понижению прочности [2, 3]. Усталостные повреждения накапливаются в ПС [4]. Наконец, ПС толщиной в 1-3 зерна имеет значительно меньшие пределы текучести и прочности [5].

Известно [6] много методов неразрушающего контроля (МНК), которые применяются для НК ПС, в том числе и токопроводящих материалов. К числу таких МНК относятся оптические, магнитные, капиллярные, вихретоковые, акустические, экзоэлектронные и контактной разности потенциалов [7].

Наиболее близким по технической сущности к предлагаемому изобретению является способ контроля накопления усталостных повреждений в ПС образца измерением удельной электропроводности (р) [4, с.121-129]. Способ реализуется путем подвода двумя токовыми контакторами к концам образца постоянного тока (I) [4, рис.64], измерения падения потенциала (U) между двумя потенциальными контакторами на постоянной базе измерения (l) и вычисления ρ по соотношению

где S - площадь сечения образца.

Была получена заметная чувствительность уменьшения ρ от роста числа циклов симметричного изгиба плоского образца сечением (10× 1) мм только в конце второго периода усталости (период разрыхления, связанный с нарушением сплошности металла, зарождением субмикротрещин и развитием их до микроскопических размеров) и особенно в третьем периоде усталости (развитие микротрещин до макротрещин критического размера, прогрессивное снижение прочности и пластичности).

При этом, хотя измерения ρ осуществлялись на постоянном токе, то есть по всему сечению образца, это не помешало установить зависимость ρ от значительных повреждений ПС по двум причинам. Во-первых, при симметричном изгибе усталостные повреждения накапливаются с обеих сторон образца, а во-вторых, образец был тонкий и практически весь подвергался разрушениям.

Недостатком описанного способа является измерение дефектоскопического параметра ρ по всему сечению образца в то время, как известно, что именно состояние ПС материала детали ответственно за ее работоспособность [1]. Если для исследований металлофизических процессов, происходящих при накоплении усталостных повреждений, описанный способ [4, с.121-129] допустим, то для дефектации реальных деталей, в которых усталостные повреждения накапливаются в тонких ПС их материалов [1, 4], измерения ρ по всему сечению деталей недопустимо, так как понижает чувствительность измеренных значений ρ к накоплению дефектов в ПС (к оценке работоспособности деталей) и тем больше, чем толще детали.

Цель изобретения - повысить достоверность НК заданной толщины ПС токопроводящих материалов деталей для оценки их работоспособности.

Цель достигается тем, что в качестве контролирующего параметра принимается поверхностное электросопротивление (Rn) выбранной толщины ПС, измеренное на постоянной базе (l) на контролируемом участке детали, по увеличению которого судят о появлении и степени развития дефектов. Выбор толщины контролируемого ПС (х) определяется видом и глубиной расположения ожидаемых дефектов, то есть конструкцией и характером работы детали, и обеспечивается выбором частоты переменного тока (ω ), на котором измеряется Rn. Высокая достоверность выявления дефектов по измерению Rn обеспечивается, кроме ограничения толщины контролируемого ПС, в котором измеряется Rn, исключением влияния оксидного и других покрытий с высоким электросопротивлением, а также срединных бездефектных слоев материала, на измеренное значение Rn путем прокалывания покрытий щупами, снабженными сменными твердосплавными иглами с различными, но попарно одинаковыми радиусами закругления концов, и ограничения контролируемого слоя, отсчитанного от поверхности материала.

Оксиды, являясь полупроводниками, обладают ρ на несколько порядков меньше, чем токопроводящие материалы (у проводников ρ =106...104 (1/(Ом· см)), у диэлектриков ρ =10-10...10-12, 1/(Ом· см) [8, с.376, 563-568].

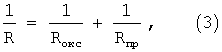

При измерении электросопротивления (R) постоянным током по всему сечению детали с подключением контакторов к оксидному слою имеет место последовательное соединение сопротивлений оксида (Rокс) и материала детали проводника (Rnp), при этом

Так как Rокс>>Rnp (на несколько порядков), то незначительное увеличение Rnp по всему сечению детали при наличии дефектов только в ее ПС мало скажется на измеренном значении R. Кроме того, толщина оксида и Rокс изменяются от условий эксплуатации деталей.

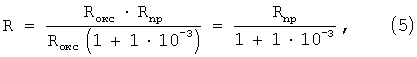

При прокалывании оксида имеет место параллельное соединение сопротивлений Rокс и Rnp, тогда

откуда

Тогда при Rnp=Rокс 10-3 измеренное значение

то есть ошибка измерения составит 0,1%, а при Rnp=Rокc10-4 ошибка составит 0,01% и тем меньше, чем Rокс>Rnp.

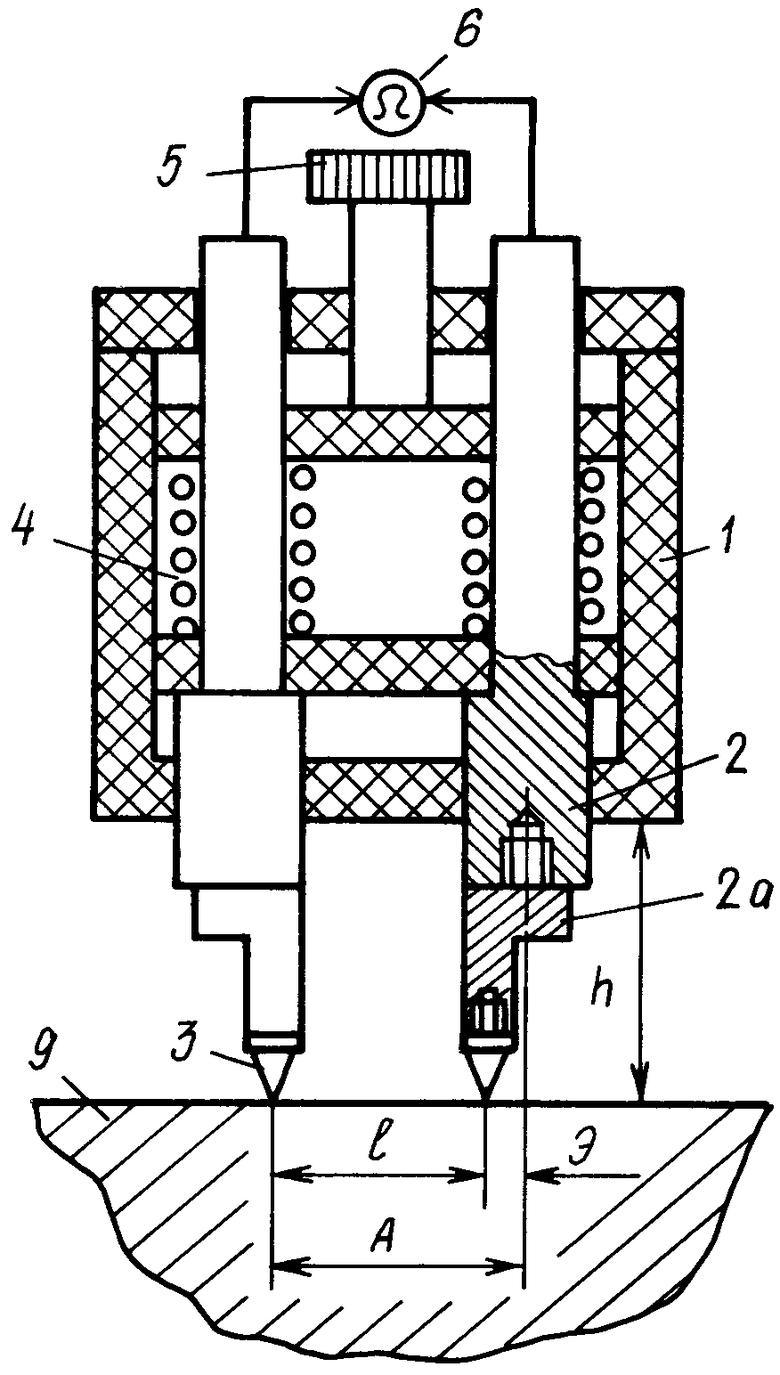

На фиг.1 представлена схема устройства для осуществления способа. Устройство содержит два расположенных в корпусе 1, выполненном из диэлектрического материала, щупа 2, снабженных сменными твердосплавными иглами 3 с различными, но попарно одинаковыми, радиусами закругления концов r. Щупы 2 опираются на одинаковые пружины 4 с регулируемым предварительным сжатием с помощью винта 5 и подключенные своими выводами к омметру переменного тока 6.

Для измерений на малых базах l деталей 9 оба щупа 2 расположены в одном корпусе 1 и изготовлены с эксцентриситетом “э”, позволяющим, при вращении наконечников щупов 2а плавно изменять базу измерений в пределах

где А - расстояния между осями щупов.

Прокалывание покрытий обеспечивается сжатием пружин 4 на величину хода h до касания корпуса 1 к контролируемому участку поверхности детали 9, попарным подбором игл 3 с различными r и регулируемым предварительным сжатием пружин 4 винтом 5.

Устройство работает следующим образом. Предварительно устройство настраивают на прокалывание покрытий только до касания поверхности материала на одной из деталей контролируемой партии. При этом омметр 6 устанавливают на самую высокую частоту измерительного тока.

Настройка устройства, показанного на фиг.1, осуществляется следующим образом. Прижимают корпус 1 к поверхности детали 9, на величину хода h до касания корпусом 1 детали 9, наблюдая за показаниями омметра 6. При этом возможны два варианта.

1. Если в процессе исчерпания хода h, Rn велико и скачком не упало, значит, покрытие не проколото (велик г или мало предварительное сжатие пружин 4). Тогда, не отрывая корпус 1 от детали 9, винтом 5 увеличивают сжатие пружин 4 до момента резкого падения Rn. При данных r и положении винта 5 устройство готово к измерениям Rn. Если до полного сжатия пружин 4 Rn скачком не упало, заменяют иглы на меньшие r и операции повторяют, добиваясь фиксирования резкого падения Rn.

2. Если в процессе прижатия корпуса 1 к детали 9 еще до исчерпания хода h (до касания корпуса 1 и детали 9) Rn резко упало, значит выбраны иглы с очень малыми r или велико предварительное сжатие пружин 4. Тогда предварительно полностью отворачивают винт 5 и переставляют устройство на соседний участок детали 9. Затем прижимают корпус 1 к детали 9 до полного исчерпания хода h. Если и в этом случае Rn резко падает до исчерпания хода h, то меняют иглы на большие r. Затем, увеличивая винтом 5 сжатие пружин 4, добиваются резкого падения Rn и фиксируют положение винта 5. Устройство готово к измерениям Rn данной партии деталей.

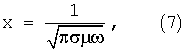

После настройки устройства для измерения Rn, анализируя конструкцию и характер работы контролируемой детали, оценивают толщину х ПС, в котором могут быть искомые ожидаемые дефекты, и настраивают омметр переменного тока 6 на измерения Rn в этой толщине ПС. При настройке омметра 6 за толщину х принимают толщину скин-слоя [8, с.690-691], в котором напряженность измерительного электрического поля падает в “е” раз

где е - основание натурального логарифма;

ω - частота измерительного тока, 1/с;

σ - удельная электропроводность материала контролируемой детали, см/м;

μ - магнитная проницаемость материала контролируемой детали, Гн/м (для немагнитных материалов μ =μ 0=1,2б 10-6 Гн/м).

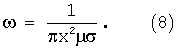

Преобразуя выражение (7) относительно ω , получим значение настройки омметра 6 для измерения Rn детали 9 в ее ПС выбранной толщиной х

При ступенчатых возможностях регулирования ω омметра 6 последний настраивают на ближайшее значение ω больше полученного из выражения (8), так как плотность дефектов к поверхности детали возрастает.

Затем, прижимая щупы 2 к бездефектным и контролируемым участкам детали и убеждаясь каждый раз в резком падении Rn, по величине увеличения Rn судят о наличии и степени развития дефектов.

Полезность способа и устройства проверены путем измерения Rn образцов из титанового сплава ВТ18У и никелевого сплава ЭП99 в исходном и поврежденном состояниях и их сравнении. Повреждение образцов с одновременным окислением осуществлялось путем дождевого эрозионного воздействия при их пролете со скоростью 1250 м/с через дождь с диаметром капель 1,5 мм, водной нагрузкой 0,817 кг/м2 и углом встречи 90° .

Измерения Rn выполнялись на постоянной базе l=25 мм постоянной частоте измерительного тока ω =1 МГц, что соответствует глубине его проникновения от поверхности до 0,2 мм, на которую распространяется пластическая деформация от ударов капель дождя. Варьировали усилием давления щупов F и радиусом закругления игл r.

1. Образец из ВТ18У в исходном состоянии (r=0,25 мм).

При F=0,1 кгс (легкий прижим) - Rn=325 мОм, при плавном увеличении F до 3 кгс Rn скачком упало до 78 мОм.

На образце, подвергнутом дождевой эрозии, при F=0,1 кгс - Rn=650 мОм, а при увеличении F до 3 кгс Rn=360 мОм. При дальнейшем увеличении F до 3,7 кгс Rn резко упало до 110 мОм, что соответствует сопротивлению поврежденного (наклепанного) ПС. При смене иглы на r=0,1 мм и легком касании (F≈ 0,01 кгс) к поверхности поврежденного образца Rn=960 мОм, при увеличении F до 0,5 кгс Rn=346 мОм и только при F=0,7 кгс Rn=112 мОм.

2. Образец из ЭП99 (r=0,25 мм). В исходном состоянии образца при F=0,1 кгс - Rn=800 мОм, при увеличении F до 3,2 кгс Rn резко упало до 130 мОм. У поврежденного образца при F=0,1 кгс - Rn=900 мОм, а при увеличении F до 3,9 кгс Rn резко упало до 151 мОм.

Таким образом, за счет контактной усталости ПС толщиной до 0,2 мм Rn возросло:

- у образцов из ВТ18У при измерениях по оксиду на 600-325=275 мОм, а фактически (при измерениях по основе) на 110-78=32 мОм;

- у образцов из ЭП99 при измерениях по оксиду на 900-800=100 мОм, а фактически на 151-130=21 мОм.

Видно, что повреждаемость титанового сплава (при одной и той же усталостной нагрузке) выше, чем у никелевого сплава. Ошибки оценки повреждаемости при измерениях по оксиду составили у ВТ18У (325/32) 100%=1016%, а ЭП99 - (100/21)100%=476%. Видно, что оценивать повреждаемость ПС измерениями “Rn” по оксиду или на постоянном токе нельзя. При этом ошибка оценки повреждаемости тем больше, чем лучше окисляется сплав.

Применение способа позволяет:

- повысить достоверность выявления технологических и эксплуатационных (особенно усталостных) дефектов благодаря исключению влияния помех на измеренное значение Rn как от оксидных слоев с высоким Rn, всегда присутствующим на поверхностях металлов, так и от подповерхностных и срединных бездефектных слоев с низким электросопротивлением;

- на 50-80% снизить трудоемкость НК благодаря исключнению необходимости предварительного удаления покрытий с высоким Rn, a также благодаря переходу от четырехконтактного способа измерения (2 токопроводящих и 2 измерительных контактора) к двухконтактному;

- выполнять послойный НК от поверхности детали вглубь и определять глубину развития дефектов благодаря возможности варьирования толщиной контролируемого скин-слоя путем изменения частоты измерительного тока.

Источники информации

1. Кочаров Э.А. Влияние поверхностного слоя деталей авиационных конструкций на их работоспособность. В сб.: Методы неразрушающего контроля качества материалов и изделий авиационной техники. Ч.2, под ред. Б.И.Выборнова. - М.: "Машиностроение", 1981, с.108.

2. Щукин Е.Д., Андреева И.А., Брюханова Л.С. Адсорбционное понижение адгезионной прочности твердых тел. В сб.: Смачиваемость и поверхностные свойства расплавов и твердых тел. - Киев: "Наукова думка",1972, с.196-198.

3. Горюнов Ю.В., Перцов Н.В., Сумм Б.Д. Эффект Рабиндера. - М.: “Наука”, 1966.

4. Иванова B.C. Усталостное разрушение металлов. - М.: "Госнауктехиздат", 1963.

5. Терентьев В.Ф. К вопросу о природе физического предела текучести и хрупкого разрушения. ДАН СССР, 1969. Том 185, № 1, с.83-86.

6. Контроль неразрушающий. Классификация видов и методов. ГОСТ 18353-79. - М: Госкомстандарт, 1979.

7. Неразрушающий контроль и диагностика. Справочник под ред. В.В.Клюева. - М.: "Машиностроение", 1995.

8. Физический энциклопедический словарь. - М.: "Сов. энциклопедия", 1983.

Изобретение относится к области неразрушающего контроля (НК) поверхностных слоев токопроводящих материалов (ПСТМ) изделий в процессе их производства и эксплуатации. Технический результат: повышение достоверности выявления дефектов в ПСТМ заданной толщины благодаря использованию в качестве дефектоскопического параметра поверхностного электросопротивления (Rn), измеренного на постоянной базе (l), по величине которого судят о наличии дефектов, а также благодаря исключению влияния на измеренное значение сопротивления как оксидных и других покрытий с высоким сопротивлением, так и подповерхностных бездефектных слоев с низким электросопротивлением. Сущность: предварительно специальными щупами прокалывают покрытие с высоким сопротивлением до контакта с контролируемым ПСТМ, о чем судят по резкому падению сопротивления, зарегистрированному омметром переменного тока, настроенным на самую высокую частоту его измерительного тока, а измерение сопротивления проводят на частоте, обеспечивающей НК заданной толщины ПСТМ. Устройство для реализации способа содержит два щупа, снабженных сменными иглами с различными радиусами закругления концов и опирающихся на пружины с регулируемым сжатием, совместно обеспечивающими прокалывание покрытий. Для измерения на малых l шупы расположены в одном корпусе и выполнены с эксцентриситетом, обеспечивающим регулирование l. 2 н.п. ф-лы, 1 ил.

| SU 914986 А, 23.03.1982 | |||

| Способ измерения электропроводности металлических изделий и устройство для его осуществления | 1990 |

|

SU1777060A1 |

| Способ прецизионного измерения контактной разности потенциалов при помощи статического конденсатора | 1985 |

|

SU1312464A1 |

| DE 10128961 А, 02.02.2003. | |||

Авторы

Даты

2005-07-20—Публикация

2002-12-17—Подача