Предлагаемое изобретение относится к области неразрушающего контроля (НК) деталей из токопроводящих материалов и может быть использовано в условиях производства и ремонта машин и механизмов для измерения остаточных напряжений (σост) в поверхностном слое (ПС) деталей как при отработке режимов технологических процессов финишной обработки деталей (точение, шлифование, различные методы упрочнения поверхностным пластическим деформированием (ППД), химико-термической обработкой (ХТО) и пр.), так и в процессе изготовления и ремонта деталей для контроля стабильности технологических процессов их обработки.

В условиях эксплуатации машин и механизмов способ может быть использован для измерения σост., накопленных от эксплуатационных воздействий, величины и глубины расположения которых являются необходимыми данными для оценки остаточного ресурса силовых элементов конструкций, которые ограничивают технический ресурс изделий в целом.

В настоящее время ни у нас, ни за рубежом способов НК σост. не существует. σост. проверяют только в материалах плоских деталей, например лопатки компрессоров и турбин газотурбинных двигателей (ГТД), методом Н.Н.Давиденкова прибором измерения остаточных напряжений ПИОН-2 [1]. Из деталей вырезают электроэрозионным методом плоский образец, односторонне стравливают его ПС, поэтапно измеряя толщину стравленного слоя и прогиба образца (образовавшегося в результате удаления ПС с σост.), по которым рассчитывают σост., а знак напряжения определяют по направлению прогиба образца. Недостатки этого способа: контроль разрушающий, выборочный (по σост. в малой разрушаемой выборке деталей судят о состоянии всей контролируемой партии деталей), трудоемкий. При вибродинамическом ППД крупногабаритных фрагментов изделий в разных точках вибростенда располагают плоские образцы-свидетели из материала фрагментов, которые контролируют методом Давиденкова. Это долго, дорого, недостоверно. После ППД силовых деталей сложной формы эффективность упрочнения контролируют также выборочно циклическими нагружениями. По числу циклов до разрушения и амплитуде нагружения судят о результатах упрочнения ППД или ХТО. Это очень длительно, энергоемко и недостоверно.

Необходимость 100%-го ПК σост. силовых деталей всех изготавливаемых и эксплуатируемых машин и механизмов диктуется потребностями высокой их долговечности и надежности.

Наиболее близким к предлагаемому способу является «Способ электрического неразрушающего контроля токопроводящих материалов и устройство для его осуществления» [2], который позволяет выявлять наличие дефектов по толщинам ПС. Прототип позволяет послойно измерять электросопротивление (Rп), исключая влияние на его величину оксидного слоя и других покрытий с высоким электросопротивлением. Величина Rп связывается с плотностью дефектов, накопленных при циклическом нагружении деталей [3], т.е. является дефектоскопическим параметром.

Недостатками прототипа являются:

- дефектоскопический параметр относительный и количественно не нормирован по плотности дефектов, т.е. для выяснения в результате ПК детали годна или не годна требуются эталоны;

- значения магнитной проницаемости (μ) и удельной электропроводности (σ), которые входят в формулу скин-эффекта для расчета частоты тест-сигнала (ω), определяющего толщину контролируемого слоя (х), для конструкционных материалов в литературе отсутствуют, что делает прототип нереализуемым.

Цель изобретения:

Предложить высокопроизводительный, количественный способ НК величины σост., по глубине контролируемых силовых деталей, и оценки работоспособности детали по величине и глубине расположения (σост.)max и глубине перемены знака σост.

Данная цель достигается следующим путем.

Экспериментальным путем строится зависимость σост.=f(Rп) по глубине материала выборки деталей из партии контролируемых. Для этого нужно знать абсолютную магнитную проницаемость μа и удельную электропроводность σ сплава детали, чтобы по формуле скин-эффекта [4] определять частоты ω тест-сигналов для каждой глубины х

В справочной литературе значения μа для конструкционных сплавов отсутствуют, а по [5] для ее измерения предлагаются различные сложные методы и устройства, не позволяющие измерять μа и σ непосредственно на деталях. Поэтому предлагается следующая методика измерения μа и σ. Согласно [6] индуктивность (L) длинного соленоида равна

где μвоз. - относительная магнитная проницаемость воздуха, μ0 - магнитная постоянная, N - число витков соленоида, S - площадь поперечного сечения соленоида, l - длина соленоида.

Из выборки контролируемых деталей электроэрозионным методом на щадящих режимах вырезают цилиндр с отношением его длины l к диаметру d l/d≥5. На цилиндр плотно наматывают катушку из изолированного провода так, чтобы торцы катушки совпадали с торцами цилиндра, и измеряют индуктивность катушки с сердечником.

где μсер. - относительная магнитная проницаемость сердечника.

Затем катушку осторожно без деформаций удаляют с сердечника и измеряют ее индуктивность с воздушным «сердечником»

где μвоз.=1,00000036≈1.

При делении (3) на (4) получим

Абсолютная магнитная проницаемость сердечника

Замерив R вырезанного цилиндра и зная его l и d, определяем удельную электропроводность сплава.

Однако согласно литературным данным [7] значения μ и σ при пластических деформациях изменяются. Для оценки ошибок расчетов по (1) ω по заданным х проведены следующие эксперименты. Из никелевого сплава ЭП742 в разном состоянии ПС вырезают образцы: №1 - виброабразивное полирование после виброшлифования, №2 - после фрезерования тонкое шлифование; №3 - тонкая токарная обработка после чистового точения; №4 - чистовое точение. Математические ожидание Rп в ПС (ω=10 кГц) и по всей толщине образца (ω=12 Гц) распределились так: у образцов №1 - 199,1 и 198,9; №2 - 264,8 и 184,5; №3 - 581,0 и 324,0 и №4 - 621,0 и 367,0. Итак: а) при всех видах финишной технологической обработки дефектность в ПС больше, чем в среднем по всему образцу толщиной 2,2 мм; б) с ростом энергетического воздействия от образца №1 к №4 растет Rп и дефектность ((-σост.) растет), изменяется и μ (падает).

На образцах из никелевого сплава ЭИ691А, расположенных в последовательности: отожженные - одностороннее ППД - прокатывание, измерение удельного электросопротивления ρ и μ, а также расчеты по ним х дали следующие результаты: относительный рост ρ: 100%→104%→109%, относительное уменьшение μ: 0→5%→7%; в результате относительные изменения рассчитанных х: 0→2%→15%.

Даже измерения μа и σ на одной и то же шестерне маслонасоса ДЦН-80 из СтДН39 в диске шестерни μa=8,05·10-6 Гн/м, σ=0,19·106 См/м, а по вершине зубцов μа=8,9·10-6 Гн/м, σ=0,178·106 См/м (рост μа на 10,6% и уменьшение σ на 6,7%), что не может не привести к ошибкам расчетов по (1) ω для выбранных толщин х.

Таким образом, измерения μa и σ необходимо выполнять на той же выборке деталей (из партии контролируемых) и в тех же местах, выбранных для измерения Rп и σост. и построения зависимости между ними.

Для построения зависимости σост.=f(Rп) по толщинам материалов детали после измерения Rп в выбранных (опасных, наиболее нагруженных) местах деталей по выбранным толщинам х_необходимо в этих же толщинах арбитражным (наиболее точным, экспрессным и дешевым) методом измерить σост. В качестве арбитражного предназначается единственный, прошедший метрологическую аттестацию кулонометрический метод МерКулОн и установка «Тензор-3» [8], в основе которого лежит метод Н.Н.Довиденкова [1], доведенный до полуавтоматического состояния и автоматически строящий эпюры σост. по толщине материала от ПС.

После построения для ряда толщин х зависимости σост.=f(Rп) по выборке деталей из партии контролируемых все остальные детали партии контролируют НК измерением Rп в ранее определенных местах на тех же выбранных толщинах, и по значениям Rп и зависимостям σост.=f(Rп) для выбранных толщин оценивают σост. в этих толщинах и строят эпюры значений σост. по глубинам h (нижним кромкам толщин) материала деталей. Затем по непрерывной эпюре σост.=f(h) определяют положение h, величину (σост.)max и h, при которой σост. меняет знак, и по этим данным определяют работоспособность каждой детали.

Например, для лопаток турбин и компрессоров ГТД допустимая величина σост. и характер их распределения по глубине лопатки для каждого типа ГТД нормируются техническими условиями [9]. Согласно ТУ-361101 р.3 НИАТ-65 годные к эксплуатации лопатки после их изготовления или ремонта (после ППД лопаток компрессоров и после ХТО лопаток турбин) должны соответствовать следующим нормам (табл.1):

Если хотя бы один нормируемый параметр не соответствует требованиям ТУ, всю партию, из которой произведена выборка для разрушающего контроля, бракуют.

Если в процессе производства и ремонта эти параметры хотя бы выборочно проверяются (с каждого ГТД разрушаются по 2-3 лопатки с каждой ступени компрессора и турбины, изготавливаются образцы в виде плоских балочек и контролируются методом Н.Н.Давиденкова прибором ПИОН-2), то в условиях эксплуатации этот контроль вообще не проводится (в случаях повреждений лопаток, не приведших к тяжким последствиям, их заменяют на новые).

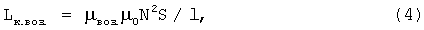

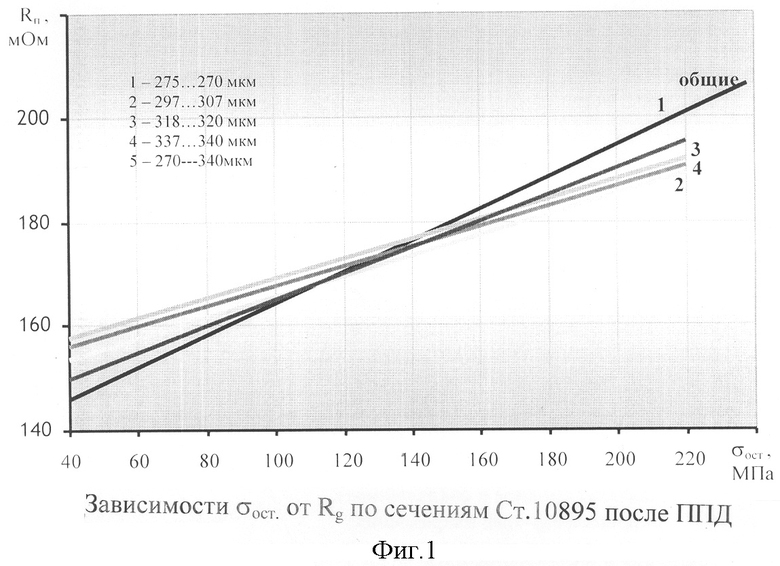

Для контроля работоспособности предлагаемого способа был выполнен следующий эксперимент. Пластина из Ст.10895 после отжига была подвергнута ППД пневмодинамическим методом (шарик диаметром 3 мм, давление воздуха 25 кгс/см2) с ручным сканированием по ПС. Из пластины был вырезан на электроэрозионном станке цилиндр длиной 20 мм и диаметром 3 мм и по вышеизложенной методике измерили μа и σ. Затем из пластины были вырезаны на электроэрозионном станке 16 образцов размером 20×2×4 мм. По центру образцов на базе 8 мм были измерены (Rп.) на глубинах 275, 297, 318 и 337 мкм с помощью датчика [2]. В качестве омметра и измерителя индуктивности использовался измеритель иммитанса LCR-817/RS. Затем в НИИДе (НИИ технологии и организации производства двигателей) в лаборатории НК на установке «ТЕНЗОР-3» были измерены σост. на приблизительно тех же глубинах 270, 300, 320 и 340 мм. Абсолютное несовпадение глубин объясняется частотными возможности прибора LCR-817/RS.

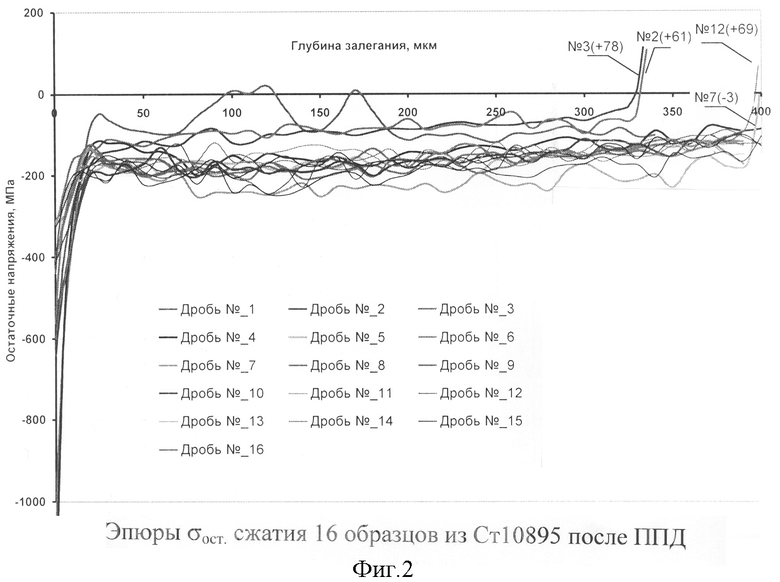

Результаты эксперимента и их корреляционного анализа, выполненные с доверительной вероятностью 0,95, представлены в табл.2 и на фиг.1 и 2.

Из табл.2 видно, что Rr весьма высоки. Они были бы еще выше, если бы глубины измерения Rп и σост. точно совпадали и сканирование по образцам при ППД было бы не ручным, а автоматическим.

Уравнения линейной корреляции по сечениям - на глубине.

275 мкм у=-0,304х+133,74; R2=0,7149;

297 мкм у=-0,1928х+148,32 R2=0,7972;

318 мкм у=-0,2023х+145,37; R2=0,8205;

337 мкм у=-0,2193х+143,83; R2=0,5583.

Общее для всех сечений

у=-0,2532х+139,64; R2=0,6996,

где R2 - величины достоверности аппроксимации.

На фиг.1 представлены кривые зависимости σост.=f(Rп) для каждого сечения и общая по всем сечениям, построенные по уравнениям линейной корреляции. На фиг.2 представлена эпюра σост. по глубине Ст.10895, откуда видно, что изменение знака σост. с(-) на (+) у образца №3 (дробь №3) происходит на глубине 326 мкм, у №2 - при 330 мкм, у №12 - при 396 мкм. Глубина залегания (σост.)max находится в пределах 20...50 мкм (один выброс настроечный).

Порядок работы

1. При контроле деталей впервые.

1.1. Из партии контролируемых деталей делают выборку из n деталей, достаточную для последующей статистической обработки результатов измерений с выбранной доверительной вероятностью.

1.2. Электроэрозионным методом вырезают из идентичных зон выбранных деталей цилиндрические образцы для измерения μa и σ предложенным методом и плоские образцы для измерения Rп и σост. арбитражным методом.

1.3. По формуле скин-эффекта (1) и полученным значениям μа и σ рассчитывают значения частот ωi тест-сигналов для измерения (Rп)i на выбранных глубинах хi

1.4. Измеряют на плоских образцах на постоянной базе (Rп)i на выбранных глубинах хi и рассчитанных соответствующих им частотах ωi.

1.5. На этих же образцах и тех же глубинах хi арбитражным методом измеряют (σост.)i.

1.6. С заданной доверительной вероятностью выполняют расчеты по оценке тесноты корреляционной зависимости между Rп и σост. на каждой глубине, составляют уравнения линейной корреляции и строят зависимости σост.=f(Rп) по сечениям хi для данных деталей и конкретной их финишной обработки.

1.7. При НК всей партии деталей на каждой детали измеряют (Rп)i на разных глубинах хi от ПС и по ранее построенным зависимостям σост.=f(Rп) для каждой х, определяют значения σост.=f(x), по которым строят эпюру напряжений.

1.8. По эпюре σост.=f(x) определяют значение (σост.)max и соответствующее х, а также определяют х, где σост. меняет свой знак.

2. При НК других партий идентичных деталей, изготовленных из того же сплава, по той же технологии с той же финишной обработкой, выполняются только операции 1.7 и 1.8.

Применение способа позволяет:

- повысить надежность и долговечность машин и механизмов путем стопроцентного охвата НК работоспособности их силовых деталей, ответственных за ресурс изделий в целом;

- исключить при производстве и ремонте изделий машиностроения длительные трудо- и энергоемкие усталостные выборочные испытания силовых элементов, подвергнутых упрочнению методами ППД или ХТО, чем на 15-20% снизить стоимость их производства и ремонта.

Источники информации

1. Давиденков Н.Н. Измерение остаточных напряжений в трубах. Журнал технической физики, т.1. Вып.1, 1931.

2. Кочаров Э.А., Тараканов Ю.В. Способ электрического неразрушающего контроля токопроводящих материалов и устройство для его реализации. Патент РФ №2256906, 20.07.2005 г. Бюл. №20.

3. Иванова B.C. Усталостное разрушение металлов. - М.: Металлургиздат, 1963.

4. Физический энциклопедический словарь. - М.: "Советская энциклопедия", 1983, с.690-691.

5. Кифер И.И. Испытание ферромагнитных материалов. - М.: «Энергия», 1969.

6. Справочник радиолюбителя. P.M.Терещук, К.М.Терещук, А.Б.Чаплинский, Л.Б.Фукс, С.А.Серов. - Киев: «Наукова думка», 1967.

7. Мирошнеченко Ф.Д. Влияние пластической деформации на некоторые магнитные и электрические свойства никеля. - В кн.: Исследования по физике металлов и неразрушающим методом контроля. / Под ред. Н.С.Акулова. - Минск: Наука и техника, 1978, с.209-215.

8. Меркулова Н.С., Иванова Т.О., Гринченко М.И. Совершенствование средств контроля поверхностных остаточных напряжений и их метрологическая аттестация. // «Упрочняющие технологии и покрытия», №3(15), 2006, с.35-42.

9. Технические условия ТУ-361101 р.3. Нормы на величины и характер распределения остаточных напряжений для каждого вида лопаток по типам изделий, НИАТ-65.

Способ электрического неразрушающего контроля остаточных напряжений в деталях из токопроводящих материалов включает послойное измерение электросопротивления контролируемого участка материала предварительным прокалыванием оксидного слоя и других покрытий с большим электросопротивлением до контакта с поверхностью контролируемого материала острыми щупами датчика, подключенного к омметру переменного тока, о чем судят по резкому падению сопротивления, зарегистрированного омметром, настроенным на самую высокую его частоту, а измерение электросопротивления контролируемого участка материала проводят на частоте, обеспечивающей контроль необходимой толщины его поверхностного слоя. Предварительно на выборке из партии контролируемых идентичных деталей, подвергнутых одинаковому технологическому или эксплуатационному воздействию, на ряде толщин поверхностного слоя вначале измеряют электросопротивление на постоянной базе, а затем арбитражным кулонометрическим методом измеряют остаточные напряжения на тех же толщинах поверхностного слоя. Строят для данных деталей зависимости остаточных напряжений от электросопротивлений для каждой толщины поверхностного слоя материала детали, затем при неразрушающем контроле данных деталей по измеренным значениям электросопротивления на той же постоянной базе и по тем же построенным зависимостям определяют остаточные напряжения в толщинах, в которых измеряли электросопротивления и остаточные напряжения при построении зависимости между ними. Изобретение обеспечивает повышение производительности количественного контроля величины остаточных напряжений по глубине контролируемых силовых деталей. 2 з.п ф-лы, 2 табл., 2 ил.

| СПОСОБ ЭЛЕКТРИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2256906C2 |

| SU 17770660 A1, 23.11.1992 | |||

| Способ измерения электропроводности металлических изделий и устройство для его осуществления | 1986 |

|

SU1337753A1 |

Авторы

Даты

2008-03-27—Публикация

2006-09-12—Подача