Изобретение относится к цветной металлургии, в частности к области переработки на глинозем низкокачественного алюмосиликатного сырья, например высококремнистых низкожелезистых бокситов, забалансовых бокситовых руд и красных шламов.

Известен способ переработки бокситов с содержанием диоксида кремния до 8% SiO2, согласно которому боксит перерабатывают по способу Байера, а полученный красный шлам отделяют от алюминатного раствора и подвергают дополнительной обработке. Для этого красный шлам смешивают с каустическим раствором с концентрацией Na2O, равной 300 г/дм3, из расчета получения алюминатного раствора с молярным отношением Na2Oku/Al2O3, равным 11,0 и выше, добавляют обожженную известь из расчета получения в гидрогранатном шламе весового отношения CaO/SiO2, равного 1,95-2,00. Полученную шламовую суспензию выщелачивают в автоклавной установке, в одну стадию, при температуре 260-300oС и давлении 8-10 МПа, в течение 10-15 минут. Новый гидрогранатный шлам отделяют от раствора и направляют на шламовое поле, а среднемодульный алюминатный раствор подвергают глубокой упарке до концентрации Na2Oku, равной 570-590 г/дм3, с целью кристаллизации гидроалюмината натрия Na2O•Al2O3•2,5H2O. Количество кристаллогидрата эквивалентно массе окиси алюминия, регенерируемой из красного шлама. Гидроалюминат натрия отделяют от каустического раствора и передают в технологическую ветвь Байера, а полученный каустический раствор разбавляют водой до исходной концентрации щелочи и используют для выщелачивания новой порции красного шлама (Труды конгресса Society of AIME "Light Metal", 27.2. - 1.3.1984 г., Лос-Анджелес, США, P,J. Creswell, D. J. Milne, "Hydrothermal recovery of soda and alumina from red mud").

Недостатками этого способа являются высокие энергетические расходы, низкий уровень регенерации щелочи из красного шлама и высокий расход извести, который составляет 2,0 кг СаО на 1 кг SiO2.

Расходы энергоресурсов превышают номинальный уровень в три раза. Обусловлены они, главным образом, потребностью в тепловой энергии на проведение глубокого упаривания среднемодульного раствора, составляющей 2,2 номинала, а также расходами на поддержание режима высокотемпературного выщелачивания красного шлама - тепловая энергия для греющих автоклавов и электрическая энергия для поршневых насосов высокого давления.

Низкий уровень регенерации Na2O связан с появлением в составе отвального шлама новой нерастворимой натрийсодержащей фазы в виде натрокальциевого гидроалюмосиликата (НКГАС), которая синтезируется в высокощелочной среде попутно с образованием гидрогранатных продуктов.

Кроме того, использование такого способа приводит к необходимости применять специальную аппаратуру высокого давления, имеющую усиленную коррозионную устойчивость. Металлоемкость установок выщелачивания шлама превышает номинальный уровень в 2,25 раза. Стоимость применяемых никелевых покрытий и легированных сталей увеличивает затраты на автоклавное оборудование высокого давления на 15%. Количество установок глубокого выпаривания среднемодульного раствора возрастает адекватно мере увеличения объема выпаренной воды, в данном случае - в 2,2 раза.

Наиболее близким к заявленному способу является способ гидрохимической переработки красных шламов в высокомодульных алюминатных растворах с концентрацией Na2Oku, равной 160 г/дм3, и молярным отношением Na2Oku/Аl2О3, равным 40.

По этому способу красный шлам репульпируют в высокомодульном растворе (BMP) с получением суспензии, в которой весовое отношение Ж/Т равно 10. В суспензию дозируют обожженную известь из расчета 1,8 кг СаО на 1 кг SiO2 в красном шламе, после чего проводят автоклавное выщелачивание известково-шламовой суспензии при температуре 235oС, в течение 1,5 часа, с получением среднемодульного раствора (СМР), в котором молярное отношение Na2Oku /Аl2О3 равно 14,0. После отделения гидрогранатного шлама среднемодульный раствор обрабатывают свежей обожженной известью с целью перевода регенерированной окиси алюминия в осадок трехкальциевого гидроалюмината (ТКГА). Полученный известковый продукт (ТКГА) отделяют от раствора и передают для утилизации в ветвь Байера на автоклавное выщелачивание боксита. (Медведев В.В., Сизяков В. М., Неусихин М.М., Овсяников В.И. Улучшение технико-экономических показателей производства глинозема из бокситов // Цветная металлургия, 1988, 1, с. 15-17,).

Недостатками данного способа являются, повышенный расход обожженной извести, малый уровень регенерации связанной окиси алюминия из красного шлама и низкая производительность стандартных автоклавных установок по количеству утилизируемого красного шлама.

Высокий расход обожженной извести связан с ее потреблением в двух раздельных точках. Первая - в автоклавной установке, при переводе диоксида кремния из состава красного шлама в гидрогранатный продукт, с удельным расходом 1,8 кг СаО на 1 кг SiO2; вторая - в мешалках кристаллизации, при синтезе трехкальциевого гидроалюмината (ТКГА), с удельным расходом 1,65 кг СаО на 1 кг регенерируемой Аl2О3.

Малый уровень регенерации окиси алюминия из состава красного шлама является следствием сокращения массовой доли железистого гидрограната 3СаО•Fе2O3•2SiO2•2Н2O в отвальном продукте. Объясняется это тем, что адекватная часть растворенного бокситового диоксида кремния переходит в фазу алюминиевого гидрограната 3СаО•Аl2O3•SiO2•4Н2O при введении добавки гидрохимической фазы ТКГА в сферу автоклавного выщелачивания боксита. Алюминиевый гидрогранат при последующем гидрохимическом выщелачивании красного шлама регенерации не поддается, что приводит к дополнительным потерям окиси алюминия в отвальном шламе.

Низкая производительность автоклавных установок по массе утилизируемого сухого красного шлама предопределена высоким уровнем заданного весового отношения Ж/Т в исходной пульпе, связана с низкой концентрацией Аl2О3 в исходном выщелачивающем растворе и обусловлена высоким уровнем дозировочного модуля получаемого среднемодульного раствора. Для утилизации определенного количества красного шлама, в случае использования стандартных автоклавов с фиксированными объемами рабочего пространства, потребуется в способе по прототипу эквивалентно увеличивать число автоклавных установок, что приводит к адекватному повышению инвестиционных и энергетических затрат.

В основу изобретения положена задача создания способа гидрохимической переработки алюмосиликатного сырья, при котором осуществляется интенсификация процессов взаимодействия СаО, Fе2O3, SiO2, Аl2Оз и Na2O в направлении синтеза преимущественно железистых гидрогранатов, что позволит снизить расход извести, повысить уровень регенерации Аl2О3 и увеличить производительность автоклавных установок при выщелачивании красного шлама.

Достижение вышеуказанного технического результата обеспечивается тем, что в способе гидрохимической переработки алюмосиликатного сырья, включающем приготовление суспензий сырья в высокомодульном алюминатном растворе, автоклавное выщелачивание красных шламов ветви Байера в присутствии известьсодержащей добавки, отделение гидрогранатного шлама от среднемодульного раствора, введение оборотной гидроокиси кальция в среднемодульный алюминатный раствор для выделения из него осадка трехкальциевого гидроалюмината и получения высокомодульного раствора, упарку высокомодульного раствора и возврат его на приготовление суспензий красного шлама и известьсодержащей добавки, регенерацию гидроокиси кальция из трехкальциевого гидроалюмината и возврат ее на обработку среднемодульного алюминатного раствора, в качестве известьсодержащей добавки при автоклавном выщелачивании красного шлама используют суспензию измельченной смеси окиси и/или гидроокиси кальция и феррита натрия в высокомодульном растворе, автоклавное выщелачивание суспензии красного шлама в высокомодульном растворе с весовым отношением жидкое/твердое, равным 3...7, проводят совместно с известьсодержащей добавкой из расчета получения среднемодульного раствора с молярным отношением Na2Oku/Al2O3, равным 7,5... 9,5, а регенерацию гидроокиси кальция из осадка трехкальциевого гидроалюмината осуществляют в автоклавных условиях при температуре 205. . .240oС путем обработки высокомодульным алюминатным раствором с концентрацией Na2Oku, равной 240...280 г/дм3, и молярным отношением Na2Oku/Al2O3, равным 25...35.

Использование в качестве известьсодержащей добавки суспензии измельченной смеси окиси и/или гидроокиси кальция и феррита натрия в высокомодульном растворе, проведение автоклавного гидрохимического выщелачивания красного шлама в присутствии этой добавки и осуществление регенерации окиси кальция из осадка трехкальциевого гидроалюмината в автоклавных условиях обеспечивают в совокупности интенсификацию синтеза железистого гидрограната 3CaO•Fe2O3•2SiO2•2H2O, исключают потребность в свежей обожженной извести при переводе среднемодульного раствора с молярным отношением Na2Oku/Аl2О3, равным 7,5... 9,5, в высокомодульный раствор с молярным отношением Na2Oku /Аl2О3, равным 25...35, и увеличивает загрузку автоклавных установок по массе перерабатываемого красного шлама. Это позволяет уменьшить расход обожженной извести, поднять уровень регенерации окиси алюминия из шлама и увеличить производительность автоклавных установок по твердой фазе.

Подача известьсодержащей добавки, включающей феррит натрия и гидроокись кальция, в автоклавы в форме измельченной суспензии твердых продуктов в высокомодульном растворе и проведение в специальном режиме автоклавного выщелачивания смешанной суспензии красного шлама в высокомодульном растворе позволяют осуществить интенсификацию процесса регенерации окиси алюминия и натрия из твердой фазы. Растворенный шламовый диоксид кремния, находящийся в форме иона [SiO4] 4-, вступает в активное взаимодействие с ионом (ОН)- из структуры трехкальциевого гидроферрита 3СаО•Fе2O3•6Н2O, который синтезируется в начале процесса из компонентов известьсодержащей добавки. В результате образуется железистый гидрогранат 3CaO•Fe2O3•2SiO2•2H2O, в который связывается до 80% ресурсов кремниевого иона, при этом расход окиси кальция снижается от 1,8 кг по способу-прототипу до 1,4 кг СаО на 1 кг SiO2 красного шлама по данному способу.

Синтезированный железистый гидрогранат не имеет в своем составе окиси алюминия, однако связывает основную массу диоксида кремния в нерастворимую фазу и тем самым сводит к минимуму материальную базу для попутного синтеза алюминиевого гидрограната - основного источника дополнительных потерь Аl2О3 в прототипе. Уровень экстракции окиси алюминия из красного шлама в раствор по данному способу достигает 65%. При этом также исключается подача ТКГА в сферу выщелачивания боксита, как это принято в прототипе.

Применение регенерации окиси кальция из трехкальциевого гидроалюмината, с одновременным переводом связанной окиси алюминия в раствор, в замкнутом циркуляционном контуре с использованием автоклавного процесса, позволяет исключить расход обожженной извести на этом переделе, который в прототипе достигает 1,65 кг СаО на 1 кг регенерированной окиси алюминия.

Интенсификация процесса синтеза железистого гидрограната при использовании выше указанной добавки в сферу выщелачивания красного шлама позволяет снизить дозировку высокомодульного раствора, но сохранить при этом высокий и постоянный уровень экстракции Na2O (до 96%) и Аl2О3 (до 65%) из состава красного шлама в раствор. Это обстоятельство дает возможность уменьшить величину весового отношения Ж/Т в начальной смешанной суспензии до 5,0 единиц (в среднем) и снизить уровень молярного отношения Na2Oku/Al2O3 в среднемодульном растворе до 8,5 единицы (в среднем), что позволяет в совокупности, по сравнению с прототипом, увеличить производительность стандартных автоклавных установок по сухому красному шламу в 1,8...2 раза. При этом расход тепловой и электрической энергии на узле выщелачивания красного шлама снизится на 15% по сравнению с прототипом.

При синтезе гидрогранатного продукта в автоклавной установке, после ввода изве-стьсодержащей добавки, в жидкой фазе смешанной пульпы возникает ситуация максимального взаимодействия кремниевых ионов с трехвалентными ионами железа и алюминия, когда реагирование ассоциатов [SiO4]4-<-->(Н2O)х<-->Аl(ОН)4- осуществляется через раствор. В силу кинетических причин в данной ситуации, при выбранном способе соединения потоков известьсодержащей добавки и шламовой суспензии, обмен ионов [SiO4]4- -->4(ОН)-, как основа построения твердых растворов гидрогранатной фазы, протекает намного быстрее в железистой фазе. Создаются оптимальные условия для образования преимущественно железистых гидрогранатов 3СаО•Fе2O3•2SiO2•2Н2O, в результате чего красный шлам трансформируется в гидрогранатный продукт, который на 89% по массе представлен гидрогрантными фазами: 63% железистая фаза и 26% - алюминиевый гидрогранат 3СаО•Аl2O3•SiO2•4Н2O.

В способе-прототипе обожженную известь смешивают с красным шламом и высокомодульным раствором в начальной стадии и выдерживают в мешалках до ввода пульпы в автоклавную установку. В результате значительная часть окиси кальция реагирует с алюминатным и кремниевым ионами прежде, чем будет активирована железосодержащая составляющая шлама, что приводит к образованию преимущественно фазы алюминиевого гидрограната. В составе конечного продукта меняется соотношение гидрогранатных фаз в обратную сторону и преобладающей становится алюминиевая фаза, потери окиси алюминия увеличиваются, а уровень регенерации Аl2О3 снижается до 40% и менее. Подготовка суспензии красного шлама в высокомодульном растворе является важной составляющей технологического режима автоклавного выщелачивания шлама. Основное назначение передела состоит в обеспечении максимальной концентрации кремниевого иона в жидкой фазе шламовой суспензии, соответствующей метастабильной растворимости диоксида кремния. Регулирование необходимых параметров шламовой суспензии осуществляют посредством изменения объемного потока высокомодульного раствора, при обязательной минимальной выдержке пульпы в мешалке.

Снижение дозировки высокомодульного раствора ниже уровня, соответствующего весовому отношению Ж/Т=3,0, приводит к снижению равновесной концентрации SiO2 до 0,73...1,00 г/дм3 и уменьшает метастабильную растворимость диоксида кремния до 2,5...3,0 г/дм3, при этом концентрация Na2Oku в жидкой фазе суспензии переходит нижний граничный уровень, равный 180 г/дм3. В таком растворе условия для ускоренного синтеза железистых гидрогранатов в автоклавах становятся недостаточными, происходит замедление скорости ионного обмена 4(ОН)-• [SiO4]4- в кристаллической решетке трехкальциевого гидроферрита, что по совокупности воздействия приводит к увеличению потерь окиси алюминия в отвальном гидрогранатном шламе.

Увеличение дозировки высокомодульного раствора выше уровня, соответствующего весовому отношению Ж/Т=7,0 в шламовой суспензии, обеспечивает необходимую концентрацию кремниевого иона в растворе, но приводит к увеличению расхода тепловой энергии на автоклавную установку выщелачивания красного шлама и повышает затраты на передел, без достижения технологического эффекта. Оптимальная величина дозировки высокомодульного раствора соответствует весовому отношению Ж/Т, равному 5,6 единицы.

Величина молярного отношения Na2Oku/Аl2О3 в автоклавном среднемодульном растворе оказывает опосредованное влияние через соотношение "жидкое/твердое" в общей пульпе на показатели теплообмена между теплоносителем и нагреваемой средой и, соответственно, непосредственно воздействует на величину затрат тепловой энергии при автоклавном выщелачивании красного шлама. Кроме того, этот параметр определяет производительность автоклавных установок по сухому красному шламу в обратной линейной зависимости - чем ниже величина молярного отношения N/А, тем выше производительность.

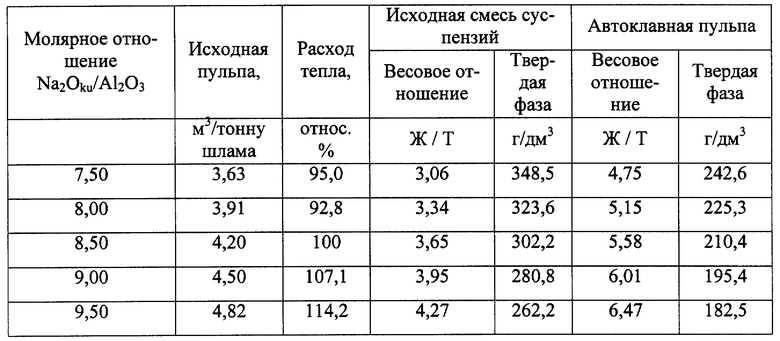

Эффективность глухого рекуперативного нагрева общей смеси суспензий, обрабатываемой в автоклавной установке выщелачивания красного шлама, зависит от величины молярного отношения Na2Oku/Al2O3 в получаемом среднемодульном растворе. Уменьшение дозировки общего потока высокомодульного раствора ниже уровня, соответствующего молярному отношению Na2Oku/Al2O3 менее 7,5, приводит к образованию пульпы с весовым отношением жидкое/твердое менее трех единиц. Величина Ж/Т менее 3,00 единиц является предельной границей при глухом нагреве пульп, имеющих низкую удельную теплоемкость твердой фазы (бокситы и шламы - менее 0,5 ккал/кг oС), ниже которой становится проблематичным эффективный теплообмен через поверхность между суспензиями с высоким содержанием твердого (выше 240 г/дм3). При дозировке раствора выше уровня, соответствующего молярному отношению Na2Oku/Аl2О3, равному 9,5 единиц, поток высокомодульного раствора становится в итоге избыточным и приводит к увеличению расхода тепловой энергии на 10-15% к целесообразному уровню. Влияние величины молярного отношения в среднемодульном растворе на соответствующие параметры показано в таблице:

Оптимальная величина молярного отношения Na2Oku/Аl2O3 в среднемодульном растворе соответствует 8,50.

Регенерация окиси кальция из трехкальциевого гидроалюмината в оборотную гидроокись кальция является одним из ответственных элементов технологического процесса переработки алюмосиликатного сырья по изобретению. Назначение этого передела связано с реализацией двух технических решений: первое - перевод окиси алюминия из твердой фазы ТКГА в раствор алюмината натрия с целью последующей передачи раствора в ветвь Байера для прямого использования; второе - перевод в твердофазном состоянии пассивной окиси кальция из ТКГА в активную форму гидроокиси Са(ОН)2 с целью повторного использования извести в процессе конверсии модуля растворов в системе СМР --> BMP. Для проведения процесса регенерации используют известную реакцию химического взаимодействия в равновесной системе

Na2O - СаО - Аl2О3 - Н2О:

3СаО•Аl2O3•6Н2O+2NaOH⇒3Ca(OH)2+2NaAl(OH)4

Полный перевод окиси кальция из одной фазы (ТКГА) в другую осуществляют в автоклавных условиях, при высоких температурах обработки начальной суспензии ТКГА в высокомодульном растворе. Применение концентрированного высокомодульного раствора и высоких температур обработки начальной суспензии обуславливают синтез равновесной фазы Ca(OH)2 в широком диапазоне состава получаемой жидкой фазы, на что указывает размещение изотерм в равновесной системе Nа2О-Аl2О3-СаО-Н2О (Справочник металлурга по цветным металлам. Производство глинозема. М.: Металлургия, 1970, с. 99, рис.15)

При температуре обработки начальной суспензии менее 205oС переход фазы ТКГА в фазу Са(ОН)2 не достигает своего предельного уровня, что приводит к снижению активности циркулирующей гидроокиси кальция за счет присутствия остаточной фазы трехкальциевого гидроалюмината. Температура обработки начальной суспензии выше 240oС становится избыточной с позиций достижения необходимого технологического эффекта и приводит к повышению потребления тепловой энергии на узле регенерации извести.

Применение высокомодульного раствора для регенерации извести автоклавным способом позволяет замкнуть оборот щелочи между ветвью Байера и гидрохимической ветвью без дополнительных затрат. Дозировка высокомодульного раствора на переделе регенерации извести адекватна количеству окиси натрия, регенерированной совокупно из красного шлама, рыжей соды, оборотной и кальцинированной соды, с учетом потерь щелочи в полном цикле.

Использование дозируемого раствора с концентрацией Na2Oku менее 240 г/дм3 и молярным отношением Na2Oku/Аl2О3 менее 25 единиц приводит к замедлению процесса перехода фазы ТКГА в фазу Ca(OH)2 и уменьшает концентрационный интервал реализации этого процесса. Применение высокомодульного раствора с концентрацией Na2Oku выше 280 г/дм3 и молярным отношением выше 35 единиц обуславливает повышение расхода тепловой энергии на упаривание слабого раствора, без достижения дополнительного технологического эффекта. Оптимальная характеристика высокомодульного раствора, подаваемого на регенерацию извести, такова: Na2Oku=250 г/дм3; молярное отношение Na2Oku/Al2O3=30 единиц.

Получаемый гидрохимический раствор алюмината натрия направляют в ветвь Байера, в данном примере - на узел декомпозиции, или в другую точку, в зависимости от величины молярного отношения в растворе. Регенерированную гидроокись кальция возвращают в циркуляционный контур в полном объеме, и потребность в обожженной извести на реализацию конверсии модулей растворов СМР-->BMP сводится к нулю.

Способ гидрохимической переработки алюмосиликатного сырья осуществляется следующим образом:

В первой части полного технологического цикла используют классический способ Байера, где перерабатывают низкокачественный боксит, мас.%: Аl2О3= 52,15; SiO2= 18,49; Fе2O3=7,20; TiO2=2,84; СаO=0,43; п.п.п.=16,64; прочие= 2,25; влажность= 21%. Из 1,435 тонны сухого боксита получают 1,00 тонну красного шлама, 7,13м3 алюминатного раствора (Na2Oku=145,0 г/дм3; Аl2О3= 154,2 г/дм3) и 69,13 кг оборотной ("рыжей") соды (Na2Oсумм = 11,35 кг; Аl2O3=0,7 кг).

Во второй части технологического цикла осуществляют переработку красного шлама по данному изобретению, при этом извлеченные из шлама окись натрия и окись алюминия возвращают в первую часть цикла в виде гидрохимического раствора алюмината натрия. Берут 1 тонну сухого красного шлама, содержащего 280,9 кг Аl2О3; 265,6 кг SiO2; 103,5 кг Fe2O3; 40,8 кг TiO2; 34,7 кг СаО; 165,6 кг Nа2Осумм; 80,4 кг п.п.п.; 28,5 кг прочих, а также 0,98 м3 жидкой фазы (Nа2Oсумм.=17,1 кг и 15,7 кг Аl2О3) с ним, смешивают с высокомодульным алюминатным раствором (Na2Oku= 250 г/дм3 и αku = 30 в количестве 3,65 м3. Полученную суспензию, имеющую весовое отношение Ж/Т=5,6 и содержание растворенного диоксида кремния 5-8 г/дм3 SiO2, выдерживают в мешалке в течение 30 минут, после чего подают в автоклавную установку гидрохимического выщелачивания.

Рыжую соду из ветви Байера смешивают с 41,0 кг кальцинированной соды, с 145,8 кг оборотной 10-% водной соды и 177,7 кг Fе2О3 -содержащего материала (железная окалина), добавляют 105,5 кг воды и высокомодульный раствор (0,06 м3). Полученную шихту с влажностью 40% подают во вращающуюся печь с целью термической каустификации карбонатов натрия при температуре 1000oС, которую осуществляют посредством синтеза железистого клинкера, содержащего в основном феррит натрия Nа2Fе2O4.

Клинкер в количестве 248,0 кг (Fе2O3=168,8кг; Nа2Oсумм=67,4кг) смешивают с 460,0 кг товарной извести (СаО=429,5 кг) и подвергают мокрому размолу и репульпации в высокомодульном растворе (Na2Oku=250 г/дм3 и αku = 30 в количестве 1,24 м3. Полученную известково-клинкерную суспензию в количестве 1,45 м3, содержащую трехкальциевый гидроферрит 3СаО•Fе2O3•6Н2O и гидроокись кальция Са(ОН)2 в твердой фазе, а также высокомодульный раствор (Na2Oku=334 г/дм3 и Аl2О3=18,5 г/дм3) в жидкой фазе, направляют непосредственно в поток шламовой суспензии, которую подают на установку выщелачивания красного шлама.

Общий поток суспензии в количестве 6,46 м3 подвергают выщелачиванию при температуре 235oС в течение 1 часа в автоклавной установке, составленной из рекуперативного пульпо-пульпового теплообменника и пустотелых автоклавов стандартного типа, с острым нагревом пульпы водяным паром с давлением до 4,0 мПа.

Гидрогранатный шлам в количестве 1325,4 кг (Аl2О3=101,8кг; SiO2 =272,1 кг; Fе2О3= 275,5 кг; TiO2=40,8 кг; СаО=464,2 кг; Nа2Oсумм=8,3 кг; п.п.п.= 128,2 кг; прочие=34,5 кг) отделяют от жидкой фазы, промывают водой, фильтруют и выводят на сухое шламовое поле.

Среднемодульный алюминатный раствор в количестве 7,45 м3 с содержанием Na2Oku= 192 г/дм3 и молярным отношением Nа2Оku/Аl2О3, равным 8,9, подвергают конверсии, для чего в раствор вводят 403,5 кг гидроокиси кальция (СаО=305,3 кг). При длительной выдержке пульпы в мешалке, при температуре 60-80oС и непрерывном перемешивании, устанавливается равновесное состояние, при котором вся регенерированная из красного шлама окись алюминия переходит в твердую фазу - трехкальциевый гидроалюминат (ТКГА).

Суспензию ТКГА в количестве 7,64 м3 подвергают вакуумной фильтрации и отделяют влажный осадок. Жидкую фазу, представляющую собой слабый высокомодульный раствор (BMP) с молярным отношением Na2Oku/Al2O3, равным 30, подвергают концентрирующей выпарке до содержания Na2Oku=250,0 г/дм3.

Часть потока концентрированного BMP в количестве 1,84 м3 подвергают специальной обработке, включающей охлаждение раствора до 25...30oС, кристаллизацию в мешалке и центрифугирование. В результате обработки из циркуляционного потока высокомодульного раствора последовательно выводят первоначально гидрат сульфата натрия Na2SO4•10H2O в количестве 40,5 кг, а затем гидрат карбоната натрия Nа2СО3•10Н2О в количестве 145,8 кг.

Очищенный крепкий раствор BMP в количестве 5,65 м3 возвращают в начало гидрохимической ветви, по назначению.

Условно сухой кек ТКГА весом 687,0 кг (СаО = 305,3 кг; Аl2О3 = 185,4 кг) репульпируют крепким высокомодульным раствором в количестве 0,78 м3. Объем раствора адекватен величине окиси натрия, регенерированной из красного шлама и содовых потоков на узле термической каустификации. Полученную пульпу подвергают автоклавной обработке при температуре 235oС в течение 30 минут в специальной установке, составленной из пульпо-пульпового рекуперативного теплообменника и автоклавов с мешалкой и греющими элементами. После установления равновесного состояния, при котором вся связанная в ТКГА окись алюминия переходит в раствор, автоклавную известковую суспензию охлаждают до температуры 105oС и подвергают немедленной фильтрации на камерном фильтрпрессе.

Кек Са(ОН)2 в количестве 403,5 кг передают на конверсию новой порции среднемодульного алюминатного раствора, а фильтрат в виде гидрохимического раствора алюмината натрия в количестве 0,92 м3 (Na2Ocyмм.=196,8 кг; Аl2О3= 196,0 кг) передают в соответствующую точку ветви Байера, в данном примере - на контрольную фильтрацию общего алюминатного раствора.

Таким образом, данный способ гидрохимической переработки алюмосиликатного сырья позволяет осуществить эффективную переработку низкосортного бокситового сырья на глинозем высокого качества, при обеспечении снижения расхода обожженной извести, повышения уровня регенерации окиси алюминия из красного шлама и увеличения производительности автоклавных установок для выщелачивания шлама.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ АЛЮМОСИЛИКАТНОГО СЫРЬЯ | 2014 |

|

RU2585648C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗООКСИДНЫХ ПИГМЕНТОВ | 2019 |

|

RU2701939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ ПИГМЕНТОВ | 2019 |

|

RU2700071C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ОКСИДА АЛЮМИНИЯ ИЗ КРАСНОГО ШЛАМА | 2013 |

|

RU2561417C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ | 2006 |

|

RU2313490C1 |

| Способ обескремнивания алюминатных растворов | 1981 |

|

SU1097561A1 |

| Способ извлечения оксида алюминия из отходов глиноземного производства | 2018 |

|

RU2687470C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ НА ГЛИНОЗЕМ | 2004 |

|

RU2326817C2 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНОГО ШЛАМА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА СКАНДИЯ | 2024 |

|

RU2840984C1 |

Изобретение относится к цветной металлургии, в частности, к области переработки на глинозем низкокачественного алюмосиликатного сырья, например, высококремнистых низкожелезистых бокситов, забалансовых бокситовых руд и красных шламов. Техническим результатом является снижение расхода извести, повышение уровня регенерации Аl2О3 и увеличение производительности автоклавных установок при выщелачивании красного шлама. Достижение вышеуказанного технического результата обеспечивается способом гидрохимической переработки алюмосиликатного сырья, включающем приготовление суспензий сырья в высокомодульном алюминатном растворе, автоклавное выщелачивание красных шламов ветви Байера в присутствии известьсодержащей добавки, отделение гидрогранатного шлама от среднемодульного раствора, введение оборотной гидроокиси кальция в среднемодульный алюминатный раствор для выделения из него осадка трехкальциевого гидроалюмината и получения высокомодульного раствора, упарку высокомодульного раствора и возврат его на приготовление суспензий красного шлама и известьсодержащей добавки, регенерацию гидроокиси кальция из трехкальциевого гидроалюмината и возврат ее на обработку среднемодульного алюминатного раствора. В качестве известьсодержащей добавки при автоклавном выщелачивании красного шлама используют суспензию измельченной смеси окиси и/или гидроокиси кальция и феррита натрия в высокомодульном растворе, автоклавное выщелачивание суспензии красного шлама в высокомодульном растворе с весовым отношением жидкое/твердое, равным 3-7, проводят совместно с известьсодержащей добавкой из расчета получения средне модульного раствора с молярным отношением Nа2Оku/Аl2О3, равным 7,5-9,5, а регенерацию гидроокиси кальция из осадка трехкальциевого гидроалюмината осуществляют в автоклавных условиях при температуре 205-240oС путем обработки высокомодульным алюминатным раствором с концентрацией Na2Oku, равной 240-280 г/дм3, и молярным отношением Na2Oku/Al2O3, равным 25-35. 1 табл.

Способ гидрохимической переработки алюмосиликатного сырья, включающий приготовление суспензий сырья в высокомодульном растворе, автоклавное выщелачивание красных шламов в присутствии известьсодержащей добавки, отделение гидрогранатного шлама от среднемодульного алюминатного раствора, введение оборотной гидроокиси кальция в среднемодульный алюминатный раствор для выделения из него осадка трехкальциевого гидроалюмината и получения высокомодульного раствора, упарку высокомодульного раствора и возврат его на приготовление суспензий красного шлама и известьсодержащей добавки, регенерацию гидроокиси кальция из трехкальциевого гидроалюмината и возврат ее на обработку среднемодульного алюминатного раствора, отличающийся тем, что в качестве известьсодержащей добавки при автоклавном выщелачивании красного шлама используют суспензию измельченной смеси окиси и/или гидроокиси кальция и феррита натрия в высокомодульном растворе, автоклавное выщелачивание суспензии красного шлама в высокомодульном растворе с весовым отношением жидкое/твердое, равным 3-7, проводят совместно с известьсодержащей добавкой из расчета получения среднемодульного алюминатного раствора с молярным отношением Na2Oku/Al2O3, равным 7,5-9,5, а регенерацию гидроокиси кальция из осадка трехкальциевого гидроалюмината осуществляют в автоклавных условиях при температуре 205-240oС путем обработки высокомодульным алюминатным раствором с концентрацией Na2Oku, равной 240-280 г/дм3, и молярным отношением Nа2Оku/Аl2О3, равным 25-35.

| МЕДВЕДЕВ В.В., СИЗЯКОВ В.М., НЕУСИХИН М.М., ОВСЯННИКОВ В.И | |||

| Улучшение технико-экономических показателей производства глинозема из бокситов | |||

| Цветная металлургия | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФЕЛИНА | 0 |

|

SU341757A1 |

| Способ получения глинозема из высококремнистых бокситов | 1959 |

|

SU132206A1 |

| GB 1597006 А, 03.09.1981 | |||

| US 4044095 A, 23.08.1977 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ СКВАЖИННОГО ФИЛЬТРА ИЗ ГРАВИЙНОЙ ОБСЫПКИ | 2003 |

|

RU2318113C2 |

Авторы

Даты

2002-11-27—Публикация

2001-08-08—Подача