Изобретение относится к устройствам для мокрой очистки газов от пыли и механических примесей и может быть использовано преимущественно для очистки атмосферного воздуха, поступающего в газотурбинные установки, а также для очистки воздуха от пыли в энергетической, химической, нефтехимической, металлургической, машиностроительной и других отраслях промышленности.

Существующие устройства по принципу действия подразделяются на устройства нагнетательного и вытяжного типов. В первом из них очистка газов в рабочем объеме осуществляется при избыточном давлении относительно атмосферного, во втором - при разрежении.

Известно устройство для мокрой очистки газовоздушной смеси вытяжного типа, например прибор "кальян" (см. Большую Советскую Энциклопедию, 2001 г.), содержащий камеру, частично заполненную водой, в верхней части камеры закреплена трубка, один конец которой сообщен с атмосферой, а нижний конец погружен в воду, подающую трубку, введенную в камеру, верхний конец которой расположен выше уровня воды. Очистка и охлаждение дымовых газов осуществляется путем пропускания их через слой жидкости (воды) за счет разрежения, возникающего над поверхностью жидкости.

Известно также устройство для мокрой очистки воздуха от пыли вытяжного типа, содержащее корпус, в нижней части корпуса установлена емкость с водой, в которую погружен подающий воздуховод в виде патрубка. На патрубке горизонтально установлен диск в виде отбойника, препятствующего попаданию воды с частицами пыли в верхнюю часть корпуса. Верхняя и нижняя части корпуса герметично соединены между собой. В верхней части корпуса расположен вытяжной компрессор, создающий разрежение и выполнены отверстия для выхода очищенного воздуха. (Патент PL №182911 В1, кл. A 47 L 9/18, от 20.12.96 г., опубл. 30.04.2002 г.).

Однако данное устройство не обеспечивает очистку воздуха от мелких фракций пыли. Так, при попадании на отбойник водно-пылевой смеси происходит отделение крупных фракций пыли, а влажная мелкодисперсная пыль из-за наличия щели между отбойником и корпусом может проникать в верхнюю часть корпуса и вместе с ней удаляться из устройства. Для ее улавливания необходимо наличие дополнительного устройства в виде фильтра. Кроме того, данное устройство не обеспечивает осушку удаляемого влажного воздуха, поскольку в процессе его очистки она может только увеличиваться.

Известно устройство для мокрой очистки воздуха нагнетательного типа, содержащее камеру с резервуаром рабочей жидкости, подающий и вытяжной воздуховоды, сливной патрубок для отработавшей жидкости и шлама, регулятор уровня рабочей жидкости (SU №950421 A, B 01 D 47/02, от 23.05.80 г., опубл. 15.08.82 г.).

Недостатком известного устройства является ограниченная эффективность очистки воздуха за счет того, что при прохождении грязного воздуха с большой скоростью через слой жидкости часть образующейся пены на поверхности жидкости вместе с захваченной мокрой пылью может уходить в выходной патрубок. Это налагает определенные требования к обеспечению оптимальной скорости и, соответственно, расхода очищаемого газа на выходе из подающего воздуховода, при котором исключается возможность вылета грязной пены в выходящий воздуховод и обеспечивается требуемая степень очистки воздуха. Так при больших расходах очищаемого воздуха образовавшаяся грязная пена под действием скоростного напора будет циркулировать в рабочем объеме, не выпадая в осадок в резервуар с жидкостью, а при малых ее расходах вследствие недостаточного пенообразования снижается эффективность очистки воздуха. Пластины, установленные для изменения направления движения пылевоздушной смеси в рабочем объеме, работают в определенном диапазоне скоростей и отклонения от данного диапазона не исключают возможность попадания грязной пены в выходной патрубок. Кроме того, данное устройство также не обеспечивает осушку удаляемого влажного воздуха.

Технической задачей заявляемого изобретения является увеличение срока службы и безаварийности работы газотурбинной установки за счет повышения эффективности очистки и осушки воздуха.

Поставленная техническая задача достигается тем, что устройство для мокрой очистки воздуха, содержащее камеру с резервуаром рабочей жидкости, подающий и вытяжной воздуховоды, сливной патрубок для отработавшей жидкости и шлама, регулятор уровня рабочей жидкости, согласно изобретению камера с резервуаром рабочей жидкости выполнена герметичной, внутри которой установлены дополнительные подающие воздуховоды с образованием между ними и вытяжным воздуховодом свободного пространства для прохода очищенного воздуха, заборные отверстия подающих воздуховодов расположены вне герметичной камеры и сообщены с атмосферой, а их противоположенные концы опущены в рабочую жидкость, при этом заборное отверстие вытяжного воздуховода расположено внутри герметичной камеры выше уровня рабочей жидкости, свободная поверхность рабочей жидкости между воздуховодами покрыта слоями элементов с положительной плавучестью из материала с высокой поверхностной смачиваемостью, создающими "псевдосжиженный слой", перемещение которого по высоте герметичной камеры ограничено сеткой. На концах подающих воздуховодов, погруженных в рабочую жидкость, выполнены отверстия малого диаметра для прохода атмосферного воздуха с возможностью создания турбулентности в виде "псевдокипящего слоя" на поверхности рабочей жидкости. В качестве рабочей жидкости использована гигроскопичная, обладающая высокой текучестью при низких температурах жидкость, например антифриз, тормозная жидкость, спирт. В камере выполнены отверстия для перелива избыточной рабочей жидкости из резервуара в герметичную торовую емкость, размеры которых меньше размеров элементов, создающих "псевдосжиженный слой".

Применение герметичной камеры с резервуаром для рабочей жидкости позволяет создать разрежение в процессе работы компрессора газотурбинной установки (ГТУ) в вытяжном воздуховоде и над поверхностью рабочей жидкости во время работы устройства. При возникновении перепада давления атмосферный воздух в виде пылевоздушной смеси через подающие воздуховоды попадает в рабочую жидкость, в которой предварительно очищается от механических примесей и осушается. Окончательная очистка от мелкодисперсной пыли и осушение пылевоздушной смеси происходит в "псевдосжиженном слое", после чего чистый и сухой воздух из герметичной камеры засасывается в вытяжной воздуховод к газотурбинной установке, что обеспечивает ее долгосрочную и безаварийную работу.

Снабжение устройства дополнительными подающими воздуховодами, заборные отверстия которых сообщены с атмосферой, а противоположные концы опущены в рабочую жидкость, создает условия для равномерного распределения очищаемого воздуха в рабочей жидкости и герметичной камере, что обеспечивает более полное отделение фракций пыли от воздуха при прохождении его через слой рабочей жидкости и "псевдосжиженный слой". При этом снижается гидравлическое сопротивление подающих воздуховодов.

Размещение заборного отверстия вытяжного воздуховода внутри камеры и расположение его выше уровня рабочей жидкости позволяет сформировать в свободном пространстве между подающими и вытяжным воздуховодами "псевдосжиженный слой" необходимой толщины, обеспечивающий окончательную очистку и осушку воздуха, подаваемого через вытяжной воздуховод в ГТУ. Движение очищенного воздуха создается за счет разрежения, возникающего в камере при работе компрессора, расположенного на противоположном конце вытяжного воздуховода.

Размещение слоями на свободной поверхности рабочей жидкости элементов с положительной плавучестью и высокой поверхностной смачиваемостью обеспечивает создание при работе устройства так называемого "псевдосжиженного слоя", обладающего большой контактной поверхностью при взаимодействии с выходящим из рабочей жидкости очищаемым воздухом. Наличие большой контактной поверхности позволяет выполнить окончательную очистку воздуха за счет налипания остаточной пыли на внешние поверхности элементов и его осушку до требуемых параметров. Самоочищение этих элементов происходит в процессе их перемещения в пространстве и периодическом контакте их с рабочей жидкостью.

Расположение над элементами защитной сетки ограничивает свободное перемещение элементов в пространстве между воздуховодами по высоте камеры и попадание их в заборное отверстие вытяжного воздуховода.

Выполнение на концах подающих воздуховодов отверстий малого диаметра, погруженных в рабочую жидкость, обеспечивает образование поперечных отдельных тонких струй пылевоздушной смеси, выходящих под напором и попадающих в поверхностный слой рабочей жидкости до выхода ее из основных отверстий подающих воздуховодов. Тонкие струи пылевоздушной смеси воздуховодов при встрече соударяются между собой, совершают беспорядочные движения, приобретают различные скорости и траектории движения, приводящие к интенсивному перемешиванию и образованию турбулентного поверхностного слоя жидкости или "псевдокипящего слоя". В такой гидродинамической обстановке при проходе пылевоздушной смеси через "псевдокипящий слой" во много раз возрастает поверхность взаимодействия фаз и все тепловые и химические процессы идут до конца (до равновесия как теплового, так и химического). При этом нерастворимые в воде твердые механические примеси, мелкая пыль пылевоздушной смеси улавливаются рабочей жидкостью, что приводит к повышению эффективности очистки воздуха и увеличению срока службы и безаварийности работы газотурбинной установки.

Использование гигроскопичной, обладающей высокой текучестью при низких температурах жидкости обеспечивает не только очистку воздуха от механических примесей и пыли, но и поглощение влаги из воздуха за счет образования химического соединения рабочей жидкости с влагой при их взаимодействии, что способствует длительному и качественному осушению воздуха, повышающему эффективность работы устройства. Образование химических соединений исключает также чрезмерное загустение рабочей жидкости.

Выполнение в герметичной камере отверстий для перелива избыточной жидкости из резервуара в герметичную торовую емкость, размеры которых меньше размеров элементов, создающих "псевдосжиженный слой", позволяет снизить общие потери напора воздуха при работе устройства за счет обеспечения постоянства действующего гидростатического сопротивления рабочей жидкости. В этом случае гидростатическое сопротивление рабочей жидкости будет поддерживаться на постоянном уровне, равном гидростатическому сопротивлению рабочей жидкости в нижних концах подающих воздуховодов перед началом работы устройства. Уменьшение гидростатического напора рабочей жидкости составляет величину, равную величине объема, вытесняемого из подающих воздуховодов рабочей жидкости, поделенного на площадь свободного пространства между подающими и вытяжным воздуховодами.

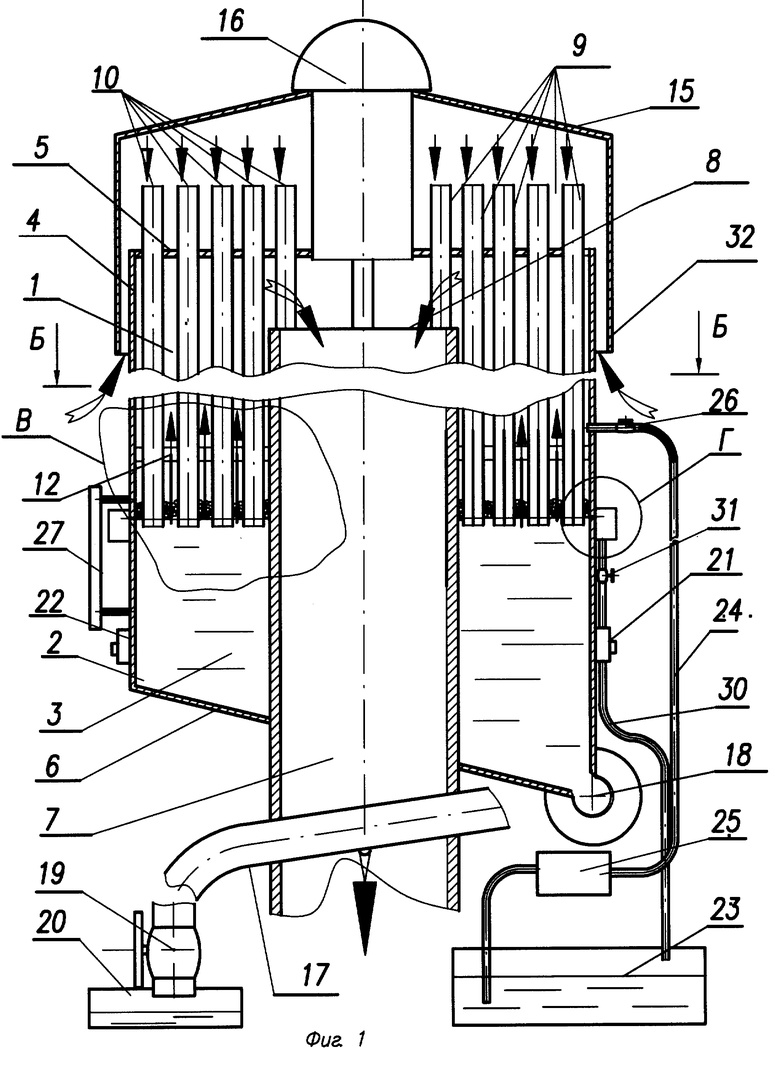

На фиг.1 изображено устройство для мокрой очистки воздуха, продольный разрез;

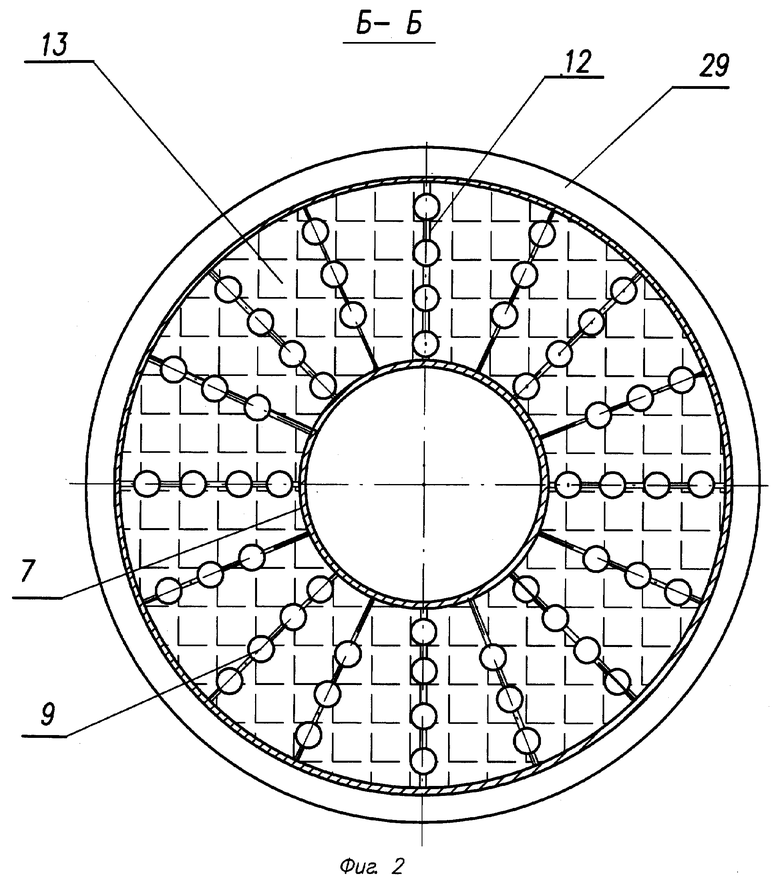

на фиг.2 - разрез Б-Б на фиг.1, показано расположение в корпусе подающих и вытяжного воздуховодов и сетки;

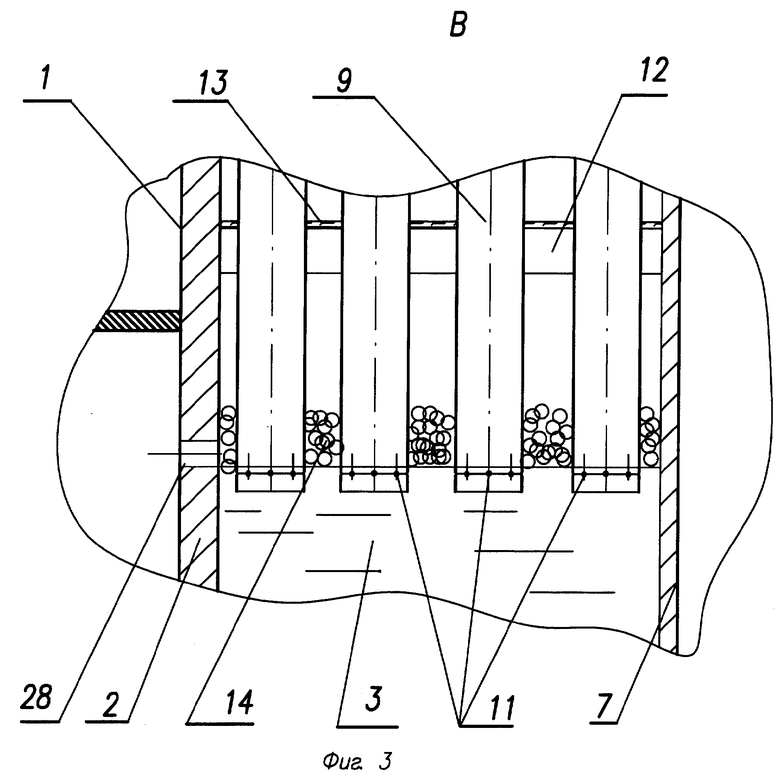

на фиг.3 - вид В на фиг.1, показаны расположение нижних концов подающих воздуховодов в рабочей жидкости, отверстий, выполненных на концах подающих воздуховодов, уровень рабочей жидкости в камере и расположение отверстий для слива избытка рабочей жидкости, элементы на свободной поверхности рабочей жидкости, расположение сетки и ребер между воздуховодами;

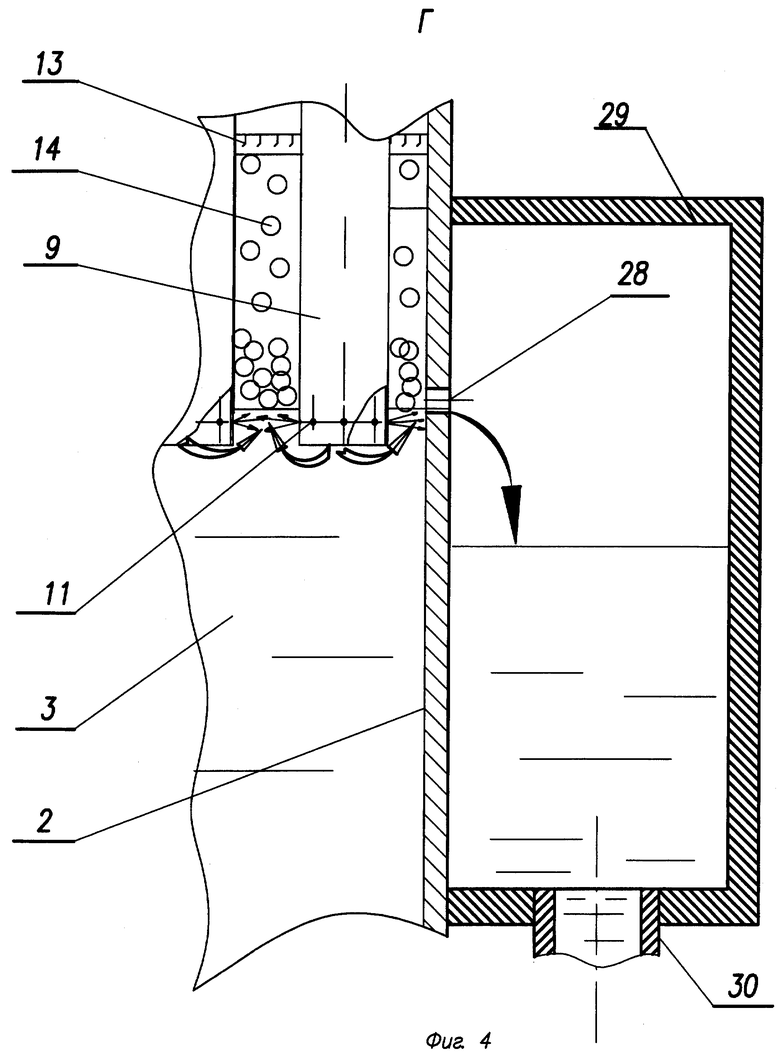

на фиг.4 - вид Г на фиг.1, показана схема выхода атмосферного воздуха из основных отверстий подающих воздуховодов и отверстий, выполненных на их концах, создание "псевдосжиженного слоя", а также слив избытка рабочей жидкости через отверстия в герметичную торовую емкость.

Устройство для мокрой очистки воздуха состоит из камеры 1 (фиг.1) и резервуара 2, заполненного рабочей жидкостью 3. Камера 1 с резервуаром 2 представляют собой единый герметичный корпус цилиндрической формы в виде обечайки 4 с трубной доской 5 и наклонным днищем 6.

В днище 6 герметично установлен вытяжной воздуховод 7, закрепленный таким образом, что его заборное отверстие 8 находится в камере 1 и расположено выше уровня рабочей жидкости 3. В трубной доске 5 герметично закреплены подающие воздуховоды 9. Заборные отверстия 10 подающих воздуховодов 9 сообщены с атмосферой, а их нижние концы, в которых просверлен ряд отверстий 11 (фиг.3, 4) малого диаметра, опущены в рабочую жидкость 3. Подающие воздуховоды 9 закреплены в камере 1 с помощью ребер 12 (фиг.2), на которых установлена сетка 13 (фиг.2-4). На свободную поверхность рабочей жидкости 3 в промежутках между подающими воздуховодами 9 насыпаны элементы 14 (фиг.3, 4), обладающие положительной плавучестью в рабочей жидкости и выполненные из материала с высоким коэффициентом поверхностной смачиваемости, например пластмассовые, стеклянные, металлические пустотелые шары. Размеры ячеек сетки 13 меньше наименьшего поперечного размера элементов 14. Сетка 13 ограничивает перемещение элементов 14 по высоте. Сверху над камерой 1 установлен шумопоглотитель 15, а в трубную доску 5 (фиг.1) установлен байпасный клапан 16. В нижней части резервуара 2, где обечайка 4 с днищем 6 образуют острый угол, закреплен наклонный сливной трубопровод 17, имеющий общий с резервуаром 2 паз 18 и соединенный через запорный вентиль 19 с емкостью 20 для сбора отработавшей жидкости и шлама. Для определения пригодности рабочей жидкости 3 и дальнейшего ее использования установлен датчик 21 автоматического измерения плотности рабочей жидкости (фиг.1) типа ВВН-8 и датчик 22 для определения содержания механических загрязнений в рабочей жидкости 3 типа ПКЖ-904А. Для поддержания необходимого уровня рабочей жидкости 3 в резервуаре 2 устройство снабжено емкостью 23 с подготовленной рабочей жидкостью (фиг.1). Емкость 23 соединена трубопроводом 24 с насосом 25 и электромагнитным клапаном 26, установленным на патрубке камеры 1 (фиг.1). Также имеется устройство 27 автоматического измерения уровня рабочей жидкости 3 (фиг.1). Для слива избытка рабочей жидкости 3 из емкости 2 над отверстиями 28 (фиг.3) по диаметру камеры 1 размещена герметичная торовая емкость 29 (фиг.4), соединенная трубопроводом 30 через вентиль 31 с емкостью 23 (фиг.1). Учитывая назначение и область применения устройства, в качестве рабочей жидкости 3 используется жидкость, обладающая гигроскопичностью и высокой текучестью при температурах ниже нуля градусов Цельсия. Примером таких жидкостей могут быть: спирт, антифриз, тосол, тормозная жидкость и другие аналогичные жидкости. Кольцевой канал 32 размещен между корпусом и колпаком шумоглушителя 15 для засасывания под колпак шумопоглотителя 15 пылевоздушной смеси из атмосферы.

Устройство для мокрой очистки воздуха работает следующим образом.

Работу устройства рассмотрим на примере его применения в качестве "комплексного устройства воздухоподготовки", в котором атмосферный воздух очищается от пыли и механических примесей и в чистом и сухом виде подается к газотурбинной установке (ГТУ). При отключенном компрессоре ГТУ (на чертеже не показан) нижние концы подающих воздуховодов 9 с отверстиями 11 малого диаметра (фиг.3) заполнены рабочей жидкостью 3. Поступление воздуха в камеру и процесс очистки его не происходит. Камера 1 герметично закрыта. При раскрутке компрессора ГТУ в вытяжном воздуховоде 7 (фиг.1) и в герметичной камере 1 создается разрежение (движение воздуха показано большой стрелкой), в результате чего уровень рабочей жидкости 3, находящейся в нижней части подающих воздуховодов 9 под воздействием атмосферного давления начинает понижаться. Одновременно с этим процессом происходит повышение уровня рабочей жидкости 3 в открытой части резервуара 2 и, после достижения им уровня отверстий 28 (фиг.4), рабочая жидкость начинает перетекать (движение жидкости показано сплошной стрелкой) в герметичную торовую емкость 29. По мере нарастания величины разрежения в камере 1 уровень рабочей жидкости 3 устанавливается ниже отверстий 11 в подающих воздуховодах 9, в результате чего пылевоздушная смесь из атмосферы через кольцевой канал 32 (фиг.1) начинает засасываться под колпак шумопоглотителя 15 (движение воздуха показано маленькими стрелками) и через заборные отверстия 10 (фиг.1) попадает в подающие воздуховоды 9. Далее пылевоздушная смесь под давлением через открытые отверстия 11 (движение воздуха показано тонкими стрелками) начинает выходить в рабочую жидкость 3, окружающую подающие воздуховоды 9, создавая поперечные турбулентные потоки ("псевдокипящий слой"). Суммарная площадь отверстий 11 значительно меньше площади заборных отверстий 10, в результате чего величина разрежения продолжает нарастать по мере увеличения числа оборотов компрессора. После достижения расчетной величины разрежения (для каждой ГТУ своя, определяемая количеством необходимого для работы воздуха) рабочая жидкость 3 будет полностью вытеснена атмосферным давлением из подающих воздуховодов 9 и пылевоздушная смесь начинает поступать в резервуар 2 по всему их внутреннему сечению. Проходя сквозь рабочую жидкость 3 в виде крупных пузырей, пылевоздушная смесь частично очищается от загрязнений (преимущественно от крупных фракций), а часть влаги, содержащаяся в ней, поглощается гигроскопичной рабочей жидкостью 3. Попадая далее в поперечные турбулентные потоки "псевдокипящего слоя" (фиг.4), пылевоздушные пузыри разбиваются на более мелкие фракции, что увеличивает их контактную поверхность и тем самым ускоряет процесс их очищения и осушения. После предварительной очистки в рабочей жидкости 3 пылевоздушная смесь попадает в зону "псевдосжиженного слоя", представляющего собой шесть - семь рядов легких (плотность ≤300 кг/м3) элементов 14 (например: шаров диаметром 0,04 м), где в результате их интенсивного перемешивания на смоченную в рабочей жидкости 3 поверхность шаров прилипают посторонние твердые частицы и влага, а очищенный и сухой воздух засасывается в заборное отверстие 8 (фиг.1) вытяжного воздуховода 7 (движение воздуха показано маленькими стрелками) и далее попадает на лопатки компрессора ГТУ. Расположенная над "псевдосжиженным слоем" сетка 13 препятствует попаданию в вытяжной воздуховод элементов 14.

Для обеспечения работоспособности устройства, например, в случае потери герметичности камеры 1 срабатывает автоматический байпасный клапан 16 (фиг.1), через который в вытяжной воздуховод 7 непродолжительное время происходит поступление неочищенного атмосферного воздуха. Наличие автоматического байпасного клапана является требованием ГОСТа 29328-92.

Уровень рабочей жидкости 3 в резервуаре 2 поддерживается с помощью устройства 27 автоматического измерения уровня (фиг.1), от которого на нормально закрытый электромагнитный клапан 26 и далее на насос 25 поступают соответствующие сигналы на изменение уровня рабочей жидкости, в результате чего необходимое количество подготовленной рабочей жидкости закачивается из емкости 23. Промывка и заливка свежей рабочей жидкости в резервуар 2 также производится из емкости 23 с помощью насоса 25 при открытом электромагнитном клапане 26. Образовавшийся в результате работы устройства шлам выпадает на дно 6 резервуара 2 и через паз 18 перемещается вниз по наклонной поверхности сливного трубопровода 17 и попадает в емкость 20 для сбора отработавшей жидкости и шлама (фиг.1). В процессе работы устройства с помощью датчика автоматического прибора измерения плотности рабочей жидкости 21 (фиг.1) типа - ВВН-8, а также датчика 22 прибора для определения содержания механических загрязнений в жидкости типа - ПКЖ-904А постоянно контролируются параметры рабочей жидкости 3 и при отклонении плотности и загрязненности сверх допустимых значений с помощью запорного вентиля 19 отработавшая рабочая жидкость сливается вместе со шламом в емкость 20 для сбора отработавшей жидкости и шлама.

Расчеты гидравлического сопротивления "псевдосжиженного слоя" конструкции устройства по очистке атмосферного воздуха для ГТ ТЭЦ приведены в таблице. Расчеты проведены по теплотехническому справочнику под общей редакцией В.Н. Юренева и П.Д. Лебедева, изд. 2-е переработанное, М.: Энергия, 1976 г., стр.512.

Таким образом, экономическая эффективность предложенного устройства складывается из более высокой степени пылеулавливания за счет интенсификации массообмена между газом и жидкостью и осушки атмосферного воздуха при поступлении его в газотурбинные установки, что ведет к длительной и бесперебойной работе ГТУ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пылеуловитель | 1980 |

|

SU950421A1 |

| Аспирационная пылеулавливающая установка | 2022 |

|

RU2781341C1 |

| Устройство переработки углеродсодержащих отходов с использованием индукционного нагрева | 2022 |

|

RU2797095C1 |

| КОМПЛЕКСНОЕ ВОЗДУХОПОДГОТОВИТЕЛЬНОЕ УСТРОЙСТВО ГАЗОТУРБИННОЙ УСТАНОВКИ | 2004 |

|

RU2289706C2 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ДЛЯ ВЕНТИЛЯЦИИ АВТОДОРОЖНЫХ ТОННЕЛЕЙ | 2012 |

|

RU2487245C1 |

| ПРОТРАВЛИВАТЕЛЬ СЕМЯН С СИСТЕМОЙ АСПИРАЦИИ | 2020 |

|

RU2764208C1 |

| УНИВЕРСАЛЬНЫЙ ЭЖЕКТОРНЫЙ ПЫЛЕСОС РАТНИКОВА В.Н. | 1997 |

|

RU2119762C1 |

| Воздушный классификатор | 1988 |

|

SU1676681A1 |

| УНИВЕРСАЛЬНЫЙ ЭЖЕКТОРНЫЙ ПЫЛЕСОС ДЛЯ СБОРА РАЗЛИЧНЫХ ЗАГРЯЗНЕНИЙ, В ТОМ ЧИСЛЕ И ЖИДКИХ | 1998 |

|

RU2135065C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СЕМЯН | 2021 |

|

RU2794345C2 |

Изобретение относится к устройствам для мокрой очистки газов от пыли и механических примесей и может быть использовано, преимущественно для очистки атмосферного воздуха, поступающего в газотурбинные установки, а также в энергетической, химической, нефтехимической, металлургической, машиностроительной и других отраслях промышленности. Устройство для мокрой очистки воздуха содержит камеру с резервуаром рабочей жидкости, подающий и вытяжной воздуховоды, сливной патрубок для отработавшей жидкости и шлама, регулятор уровня рабочей жидкости. Внутри камеры установлены дополнительные подающие воздуховоды с образованием между ними и вытяжным воздуховодом свободного пространства для прохода очищенного воздуха. Заборные отверстия подающих воздуховодов сообщены с атмосферой, а их противоположные концы опущены в рабочую жидкость, при этом заборное отверстие вытяжного воздуховода расположено внутри камеры выше уровня рабочей жидкости. Свободная поверхность рабочей жидкости между воздуховодами покрыта слоями элементов с положительной плавучестью из материала с высокой поверхностной смачиваемостью создающими "псевдосжиженный слой", перемещение которого по высоте герметичной камеры ограничено сеткой. На концах подающих воздуховодов, погруженных в рабочую жидкость, выполнены отверстия малого диаметра для прохода атмосферного воздуха. В качестве рабочей жидкости использована гигроскопичная, обладающая высокой текучестью при низких температурах жидкость, например антифриз, тормозная жидкость, спирт. В камере выполнены отверстия для перелива избыточной рабочей жидкости из резервуара в герметичную торовую емкость, размеры которых меньше размеров элементов, создающих "псевдосжиженный слой". Изобретение позволяет повысить эффективность очистки и осушки воздуха за счет интенсификации массообмена между газом и жидкостью. 3 з.п. ф-лы, 4 ил., 1 табл.

| Устройство для мокрой очистки газа | 1980 |

|

SU895482A1 |

| Устройство для мокрой очистки газа | 1984 |

|

SU1344393A1 |

| Гидродинамический пылегазоуловитель | 1980 |

|

SU899094A2 |

| US 3766717 A, 23.10.1973 | |||

| US 4746336 А, 24.05.1988. | |||

Авторы

Даты

2005-08-10—Публикация

2004-09-20—Подача