Изобретение относится к устройству для классификации сыпучих материалов с помощью газовых потоков и может быть использовано в коксохимической, горной и других отраслях промышленности.

Цель изобретения - повышение производительности классификации за счет интенсификации процесса разделения.

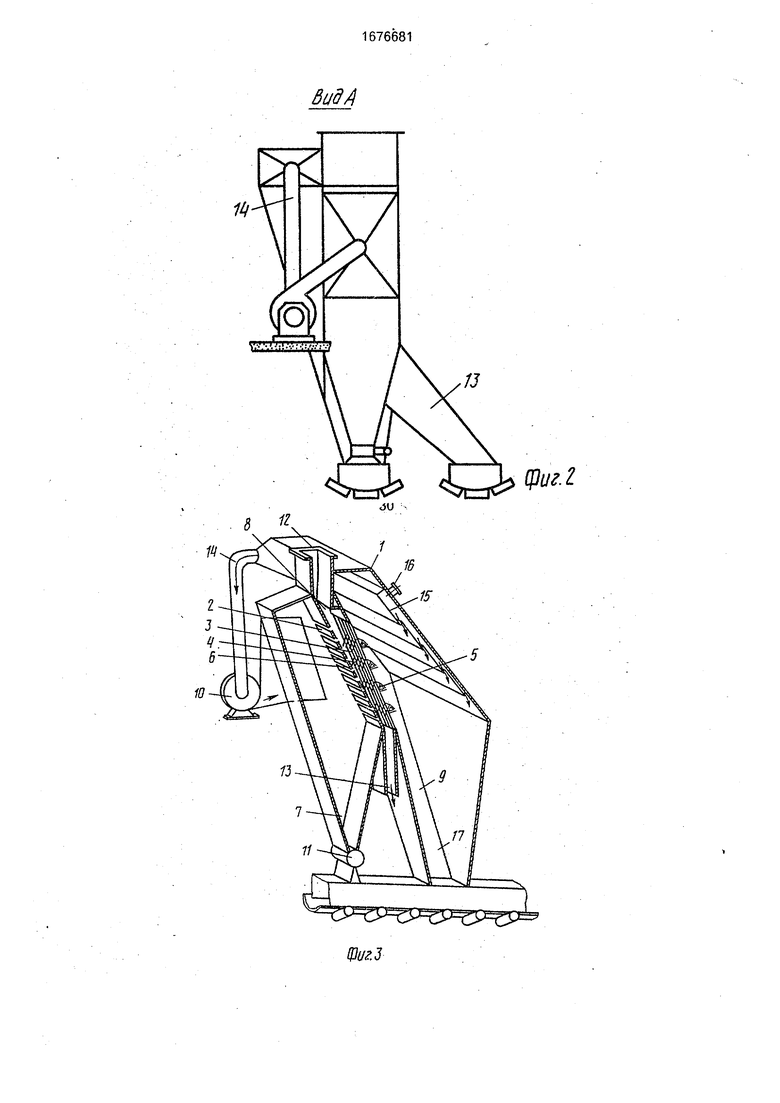

На фиг. 1 изображен классификатор, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг, 3 - продольный разрез классификатора в аксонометрии; на фиг. 4 - отражательный элемент, общий вид, вид А и Б.

Классификатор содержит корпус 1, внутри которого установлена под углом 30° распределительная решетка 2, струнное сито 3 (диаметр струны 4 мм, расстояние между струнами 5 мм). Вдоль струнного сита 3, расположенного со сторонами патрубка пы- левоздушной смеси, установлена отражательная решетка, выполненная из отбойных элементов, каждое из которых состоит из гребенки 4, расположенной между струнами сита, и держателя 5. Каждый отражательный элемент закреплен на раме струнного сита 3 с возможностью регулирования угла наклона к горизонту и установлен напротив щелевидных отверстий 6 решетки 2. Внутри корпуса 1 образованы три камеры 7-9.

Воздушная камера 7, расположенная между стенкой корпуса 1 и распределительной решеткой 2, является резервуаром для сжатого воздуха {давление до 500 мм вод. ст.) и осадительной камерой для пыли из разделяемого материала, нагнетаемой вместе с воздухом в камеру 7 вентилятором 10. В нижней части камеры установлен патрубок с затвором-разгрузчиком 11 для сброса осевшей пыли и удержания давления воздуха в камере.

Камера 8, ограниченная стенками корпуса, распределительной решеткой 2 и

струнным ситом 3, имеет в верхней части загрузочный патрубок 12, э в нижней части - патрубок 13 для отвода крупных классов разделяемого материала. В камере 8 происходит отделение мелких классов материала от крупных.

Камера 9, расположенная между стенками корпуса и струнным ситом, в верхней части имеет воздуховод 14, идущий на всэс

вентилятора 10. Камера работает под давлением ниже атмосферного. На противоположной от струнных сит внутренней стенке корпуса установлена воздухораспределительная решетка 15 горячего воздуха. Напротив воздухораспределительной решетки

15на стенке корпуса 1 установлен патрубок

16для подачи горячего воздуха в камеру 9, а в нижней части - дополнительный патрубок 17 отвода мелких фракций.

Отражательный элемент состоит из гребенки 4. набранной из изогнутых зубьев (стержней) 18, изготовленных из проволоки р 5 мм пружинной стали и скрепленных держатепем 5. Держатель 5 гребня отражательного звена имеет длину, равную ширине струнного сита и состоит из двух стальных пластин 19 и 20 треугольного профиля, крепящихся между собой болтами 21. В каждой пластине на плоскостях разъема выполнены пазы для укладки и фиксации зубьев гребнем 4. На торцах держателя жестко прикреплены щеки 22 с приспособлением для крепления отражательного звена и регулировки угла его наклона.

Держатель отражательного элемента крепится болтами к раме струнного сита через отверстия 23 в щеках 22. Угол наклона отражательного элемента изменяют при помощи пазов 24, выполненных в щеках 22. и фиксируют болтами, пропущенными через эти пазы, к раме струнного сита.

Отражательные звенья устанавливают так, чтобы держатели находились над струнным ситом, а свободные концы зубьев пропущены между струнами и расположены под некоторым углом по отношению к струнному ситу и размещены напротив ще- левидных отверстий 6 решетки 2.

Такое расположение гребня позволяет придать зигзагообразное движение потоку классифицируемого материала и избежать прижимание потока к струнному ситу.

Классификатор работает следующим образом.

При пуске в работу вентилятора 10 воздух начинает циркулировать в замкнутом цикле, проходя через щели 6 распределительной решетки 2, через струнное сито 3, решетку А и поступает во всасывающий воздуховод 14 вентилятора 10. Исходный материал самотеком поступает через загрузочный патрубок 12 на наклонную распределительную решетку 2.

Проходя через воздушные потоки, формируемые щелевой распределительной решеткой 2, поступающий материал отбрасывается на струнное сито 3. Часть мелких классов материала (менее 5 мм) проходит вместе с воздушным потоком через струнное сито и попадает в камеру 9 приема готового продукта. Оставшаяся в камере 8 часть мелких классов, отгороженная от струнных сит прослойками материала, прижатая воздушной струей к струнному ситу, спускается по струнам и попадает на гребенки 4, по которым поток материала снова попадает на распределительную решетку 2 и под воздушную струю. В процессе движения материала по камере 8 поток материала приобретает зигзагообразную траекторию, мелкие классы (менее 5 мм) переходят в камеру 9 готового продукта, а крупные классы переходят в патрубок 13 отвода крупных классов.

Для частичного осаждения пыли из разделяемого материала, поступающей вместе с готовым материалом и воздушным потоком через струнное сито в камеру 9, на противоположной от струнного сита стенке корпуса создается воздушная подушка из горячего воздуха. Подаваемый горячий воздух смешивается с влажным, более холодным воздушным потоком замкнутого цикла, поднимая в целом температуру воздуха в цикле, и предотвращает возникновение точки росы в устройстве. Воздушный поток. поступающий в камеру 9 через струнное сито (и горячий воздух), ссасывается вентилятором 10 и нагнетается в камеру 7, создавая давление в ней до 500 мм вод. ст, При входе воздушного потока в камеру 7 скорость его

резко теряется и частицы пыли, находящиеся в потоке, теряя инерцию направленного движения, под действием гравитационных сил осаждаются на дно камеры, захватыва- ются затвором-разгрузчиком 11 и выводятся из камерь1. Горячий воздух, подаваемый через патрубок 16 в камеру 9, является избыточным в системе замкнутого цикла воздушного потока, и избыток его выводится из

0 цикла через систему мокрой очистки воздуха вытяжным вентилятором из патрубка 13 отвода крупных классов (не показано).

Форма отверстий на воздухораспределительной решетке 2 в виде щелей, распо5 ложенных поперек движения разделяемого материапа, позволяет создать прерывистое (пульсирующее) воздействие воздушного потока на материал, обеспечивающее его разрыхление и классификацию. Прерыви0 стое действие воздушного потока в совокупности с действием отражательной решетки на материал и предотвращение уноса крупных частиц струнными ситами позволяет вести сепарацию не в разновесном режиме

5 (по скорости витания частиц), а на больших скоростях воздушного потока, что позволяет увеличить производительность в 1,7 раза (по углю).

Подача горячего воздуха необходима по

0 следующим причинам. При циркуляции воздуха в замкнутой системе классификатор через поток влажного материала (угля) происходит его насыщение влагой до точки росы, что приводит к увлажнению стенок

5 аппарата и воздуховодов, налипание на них тонкой пыли и, в конце конное, полному забиванию воздуховодов налипшей мелочью.

Для исключения зтого в систему подает 0 ся из автономной установки подогретый воздух для обогрева металлоконструкций аппарата и предотвращения конденсации влаги на них. Это избыточное количество дополнительного воздуха удаляется из сис5 темы классификатор-вентилятор через раз- грузочные люки вместе с материалом посредством вытяжной вентиляции из-под кожухов, установленных над соответствующими конвейерами крупного и мелкого про0 дуктов сепарации.

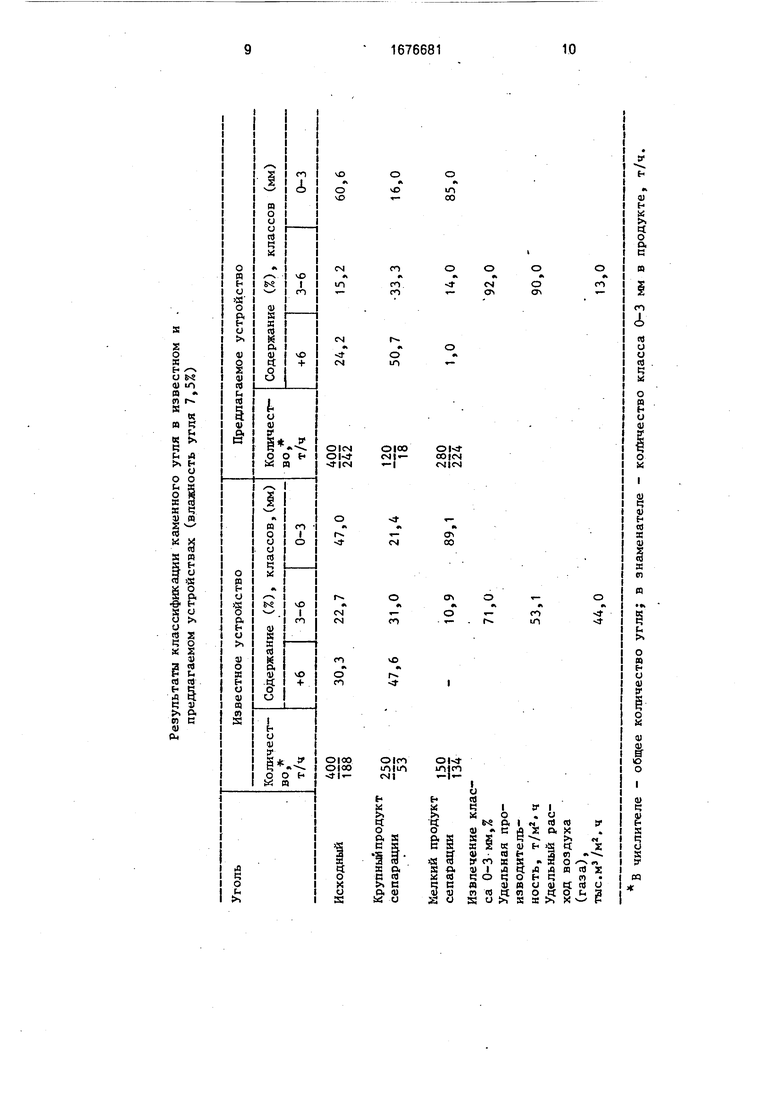

Результаты испытаний устройства, смонтированного LJ действующем ;;ехе Алтайского коксохимического завода, приведены в таблица.

5 Для сравнения в таблица приведены результаты, полученные при испытаниях известного устройства на Зоркугинекой углеобогатительной фабрике.

Влажность классифицируемого угля в том и другом случае составляет около 7,5%,

его исходная крупность - менее 25 мм. В известном устройстве весь воздух, подаваемый на классификацию, нагревается до 12°С, в предложенном - 10% от общего его количества, причем в последнем случае цикл по воздуху замкнут в системе классификатор-вентилятор.

Из таблицы видно, что в предлагаемом устройстве извлечение класса 0-3 мм в готовый (мелкий) продукт из исходного угля составляет 92%, в известном устройстве - 71 %. Удельная производительность по углю в предлагаемом устройстве увеличивается в 1,7 раза, а расход воздуха на классификацию снижается в 3,4 раза.

Применение предлагаемого устройства при сепарации влажных материалов по сравнению с прототипом позволяет повысить производительность классификатора на 30-50%, снизить удельные капитальные и эксплуатационные затраты, повысить эффективность разделения и качество готового продукта. .

Формула изобретения

1. Воздушный классификатор, включающий корпус, установленный в корпусе наклонную распределительную решетку с отверстиями в виде поперечных щелей, расположенную напротив нее с образованием между ними камеры разделения наклонную отражательную решетку из отбойных элементов, установленных с зазором относительно друг друга и с возможностью

изменения угла их наклона к горизонту, загрузочный патрубок, расположенный над распределительной решеткой, патрубок вывода крупного продукта, расположенный в

нижней части камеры разделения, патрубок отвода пылевоздушной смеси, сообщенным с камерой приема мелких фракций, образованной корпусом с отражательной решеткой, отличающийся тем, что, с целью

повышения производительности классификатора, он снабжен струнным ситом, расположенным вдоль распределительной решетки со стороны патрубка пылевоздушной смеси, и воздушной камерой с патрубком вывода

пыли, примыкающей к корпусу со стороны распределительной решетки и соединенной посредством воздуховода с патрубком отвода пылевоздушной смеси, при этом отбойные элементы отражательной решетки

выполнены в виде гребенок, установленных между струн сита, а нижние кромки каждой гребенки расположены напротив поперечных отверстий распределительной решетки, причем камера приема мелких фракций выполнена с дополнительным патрубком для отвода мелких фракций, расположенным в ее нижней части.

2. Классификатор по п. 1, о т л и ч а- ю щ и и с я тем, что он снабжен приспособлением для подачи подогретого воздуха, ус- тановленным в камере приема мелких фракций и выполненным в виде воздухораспределительной решетки.

В числителе - общее количество угля; в знаменателе - количество класса 0-3 мм в продукте, т/ч,

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ КУСКОВЫХ МАТЕРИАЛОВ | 1996 |

|

RU2110028C1 |

| Пневматический классификатор | 1990 |

|

SU1745370A1 |

| Способ воздушной классификации порошкообразных, зернистых, кусковых материалов в псевдоожиженном слое и устройство для его осуществления | 2020 |

|

RU2737946C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2010 |

|

RU2451564C2 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2045358C1 |

| ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2184000C1 |

| КЛАССИФИКАТОР КУСКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2095711C1 |

| ГРАВИТАЦИОННЫЙ ПНЕВМАТИЧЕСКИЙ КЛАССИФИКАТОР | 1992 |

|

RU2024330C1 |

| УСТАНОВКА ИЗМЕЛЬЧЕНИЯ И СОРТИРОВКИ МАТЕРИАЛОВ ПОВЫШЕННОЙ ТВЕРДОСТИ, НАПРИМЕР МЕТАЛЛИЧЕСКОГО ХРОМА | 2003 |

|

RU2251457C1 |

| Пневматический классификатор | 1979 |

|

SU878356A2 |

Изобретение относится к классификации сыпучих материалов с помощью газовых потоков и м. б. использовано в коксохимической, горной и др. отраслях пром-сти. Цель изобретения - повышение произв-сти классификации за счет интенсификации процесса разделения. В корпусе 1 классификатора установлены друг против друга распределительная решетка (Р) 2 и отражательная Р, выполненная из отбойных элементов в виде гребенок 4 с держателями 5. Внутри корпуса 1 выполнены три камеры (К)7-9. Внизу в К7и8установлены патрубки (П) пыли и П 13 крупного продукта, а в К 9 - дополнительный П 17 отвода мелких фрак

$иг.1

8ид6,

I 19 го

- J . -/ J

I

8идб Ц

л.

о о

70

#te.4

ВидА

| Руденко К, Н | |||

| и Калмыков А | |||

| В | |||

| Обеспыливание и пылеулавливание при обработке полезных ископаемых | |||

| - М.: Недра, 1971, с | |||

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| Пневматический классификатор | 1984 |

|

SU1222326A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1991-09-15—Публикация

1988-12-26—Подача